Сталь ферритная нержавеющая: Ферритные стали – Marcegaglia Russia

alexxlab | 11.03.2023 | 0 | Разное

Ферритные стали – Marcegaglia Russia

/Используемые стали/Ферритные стали

Ферритные нержавеющие стали – это нержавеющие стали, в которых основным легирующим элементом является хром. Содержание этого элемeнта в сплаве колеблется от 11 до 30%.

Хорошей новостью является то, что ферритные стали (серия-400), имея достаточно низкую и стабильную цену и хорошие технические характеристики ждут за кулисами, готовые выйти на сцену и оказаться превосходными как альтернативный материал для многих практических приложений, где на первый взгляд могут справиться «только аустенитные» стали.

Ферритные нержавеющие стали представляют собой в основном железо и хромовые сплавы (10,5% мин.), они не содержат дорогой никель. Цена на хром, элемент, который делает нержавеющую сталь особенно устойчивой к коррозии, исторически относительно стабильна. Некоторые ферриты содержат легированные добавки, такие как молибден, что позволяет улучшить характеристики.

Ферритные нержавеющие стали разделяет большую часть механических свойств и характеристик коррозионной стойкости с их кузинами – более дорогими, аустенитными сталями и даже превышают их по некоторым параметрам. Зачем платить никель, если вам он не нужен? Те кто ищут альтернативное решение дорогой аустенитной стали могут вздохнуть с облегчением.

Ферриты представляют собой технически идеальное и доступное решение чтобы в полной мере использовать уникальные характеристики нержавеющей стали.

Используемые ФЕРРИТНЫЕ марки сталей:

- 1.4509 – AISI 441 – 08Х18ГБ

- 1.4510 – AISI 439 – 08Х17Т

- 1.4512 – AISI 409 – 08Х12Т1

- 1.4016 – AISI 430 – 12Х17

Производство продукции из других марок сталей и сплавов осуществляется по запросу.

ХАРАКТЕРИСТИКИ AISI 409 (1.4512) – 08Х12Т1

Марка AISI 409 (1.4512) представляет собой ферритную нержавеющую сталь на основе титана с 11% хрома для высокотемпературных применений до 600ºC.

Благодаря хорошей устойчивости к коррозии и к высоким температурам, одной из основных областей применения этой марки стали является автомобильная промышленность, где она используется для деталей выхлопных систем. Другими возможными применениями является производство газовых котлов и других установок или оборудования, которые подвергаются воздействию высоких температур.

ХАРАКТЕРИСТИКИ AISI 430 (1.4016)– 12Х17

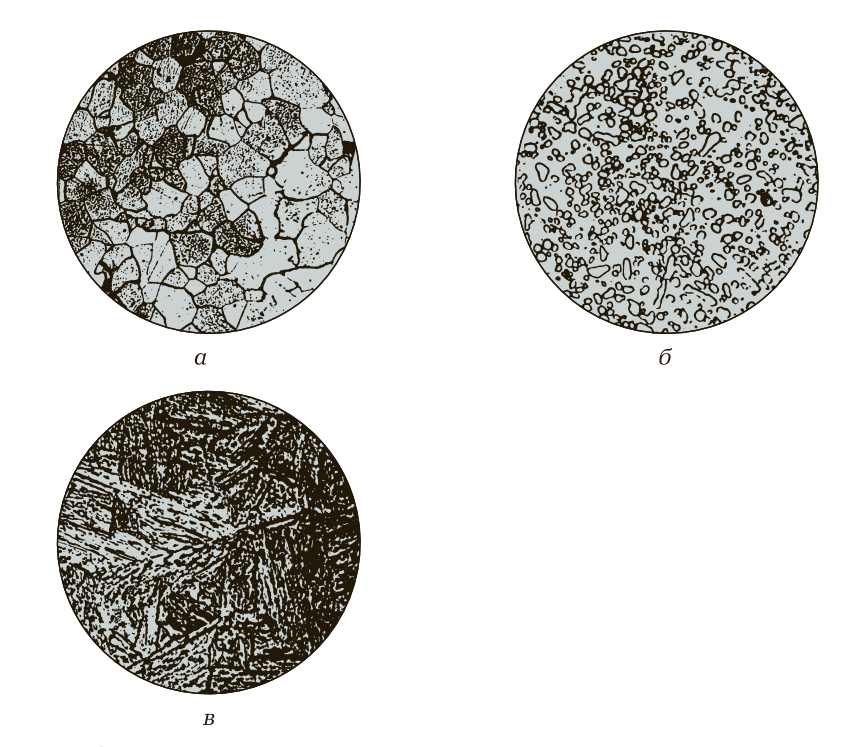

AISI 430 – это сорт ферритной нержавеющей стали, который в настоящее время наиболее широко используется во всем мире. Сталь является ферромагнитной при комнатной температуре и не может подвергаться закалке. Эта марка стали имеет  Используется в широком спектре приложений, особенно для интерьеров. Присутствие небольшого количества серы повышает обрабатываемость изделий при механической обработке. Свариваемость снижается, поскольку в точках высокотемпературной сварки материал подвергается увеличению кристаллического зерна.

Используется в широком спектре приложений, особенно для интерьеров. Присутствие небольшого количества серы повышает обрабатываемость изделий при механической обработке. Свариваемость снижается, поскольку в точках высокотемпературной сварки материал подвергается увеличению кристаллического зерна.

Фактически, сталь AISI 430 (1.4016) имеет более высокую термостабильность при высокой температуре, что делает ее идеальным материалом для строительства камер сгорания генераторов.

Ферритные нержавеющие стали представляют собой в основном железо и хромовые сплавы (10,5% мин.), они не содержат дорогой никель. Цена на хром, элемент, который делает нержавеющую сталь особенно устойчивой к коррозии, исторически относительно стабильна. Некоторые ферриты содержат легированные добавки, такие как молибден, что позволяет улучшить характеристики.

Поскольку AISI430 (1.4016) обдадает устойчивостью в серосодержащих средах, она часто используется для производства оборудования и установок, которые служат для перекачки газа, нефти и продуктов переработки. Эта марка стали незаменима и в пищевой промышленности, она прекрасно выдерживает перепады температур и способна быстро остывать и тем самым не допустить возможный перегрев пищевых продуктов.

Эта марка стали незаменима и в пищевой промышленности, она прекрасно выдерживает перепады температур и способна быстро остывать и тем самым не допустить возможный перегрев пищевых продуктов.

Возможные варианты использования: оборудование для баров-ресторанов, детали для установок и оборудования пищевой промышленности, архитектурные декоративные элементы, детали бытовой техники, автомобильные аксессуары, детали горелок.

ХАРАКТЕРИСТИКИ AISI 439 (1.4510) – 08Х17Т

Марка AISI 439 – это 17% ферритная нержавеющая сталь, стабилизированная титаном, с улучшенной свариваемостью и хорошей пластичностью. Эта сталь обладает устойчивостью к коррозионному межкристаллитному разрушению в температурном интервале 500-800 °С, а также к хлоридному растрескиванию под нагрузкой. Обычно используется для автомобильных выхлопных систем: глушителей, труб, каталитических нейтрализаторов и для оборудования, предназначенного для пищевой промышленности.

Нержавеющая сталь марки AISI 439 обладает хорошей формуемостью. Эта марка стали обычно имеет низкое содержание C и N. Она также стабилизирована титаном, который уменьшает или предотвращает сенсибилизацию и образование мартенсита. Стабилизация дает этой ферритной стали лучшую свариваемость. Важным преимуществом данного вида стали является устойчивость к коррозионному межкристаллитному разрушению в температурном интервале 500-800°С, а также к хлоридному растрескиванию металлов под нагрузкой.

Данный вид стали соответствует государственным санитарно-эпидемиологическим нормативам РФ и весьма перспективен в производстве оборудования для различных отраслей пищевой индустрии таких как масло-молочная, пивная, винодельческая, мясная, хлебопекарная, спиртовая, кондитерская, консервная и других.

Детали из стали AISI 439 используются в различных технологических процессах пищевого производства: в переработке и консервирование мяса, рыбы, фруктов и овощей, в замешивании теста. При измельчении, резке, экструзии и формовании пищевых продуктов. В производстве и рафинировании сахара, в пивоварении, виноделии и производстве напитков, в переработке молока и молочных продуктов, в переработке масел и жиров как растительного так и животного происхождения.

При измельчении, резке, экструзии и формовании пищевых продуктов. В производстве и рафинировании сахара, в пивоварении, виноделии и производстве напитков, в переработке молока и молочных продуктов, в переработке масел и жиров как растительного так и животного происхождения.

ХАРАКТЕРИСТИКИ AISI 441 (1.4509) – 08Х18ГБ

AISI 441 известна как улучшенная или стабилизированная ферритная сталь, представляющая собой ферритный сплав с той же долей хрома, что и у наиболее распространенного ферритного семейства AISI 430, от 14% и 18%, она также включает в свой состав титан и ниобий в качестве стабилизирующих элементов.

Для получения наилучших результатов в использовании ферритных сталей важно проконсультироваться со своим производителем нержавеющей стали для того, чтобы правильно подобрать марку стали для осуществления целей вашего бизнеса. Важно покупать материал у надежного поставщика, который в состоянии предложить определенные гарантии относительно качества поставляемого материала.

Типичные области применения включают в себя производство раковин, труб для теплообменников (для сахарной промышленности, энергетики и т. д.), выхлопных систем автомобилей и сварных деталей стиральных машин.

Сегодняшняя ферритная нержавеющая сталь, выбранная должным образом, может успешно заменить AISI 304.

Тщательная и реалистичная проверка качества производства показывает, что ферритные стали экономически выгодны и могут идеально и надлежащим образом удовлетворить требования, как производителей, так и конечных пользователей.

Запрос информации

что это такое и основные марки таких сталей

06.09.2021

Поделится

Один из наиболее распространённых антикоррозийных сплавов – ферритные нержавеющие стали, представлены широким разнообразием марок различного состава и назначения.

В отличие от нержавеющих сталей аустенитного класса, он не содержит никеля, что делает класс ферритов максимально доступным по стоимости. При этом он не слишком отличается от более дорогого сплава по показателям прочности, устойчивости к коррозии. Это обусловило широкую область применения от бытовой сферы до промышленной с необходимостью работы в сложных условиях при контакте с химически агрессивной средой или с перепадами температур.

Ниже мы привели информацию о наиболее известных марках ферритных сталей, с указанием их характеристик, преимуществ, а также области использования.

08Х18ГБ (AISI 441)Наиболее востребованные на современном рынке ферритные стали, которые не только обладают высокой прочностью и коррозионной стойкостью, но и легко поддаются обработке с применением различных технологий: шлифование, штамповка, вытяжка, сверление. В качестве легирующих добавок наряду с хромом (17,5-18,5%) содержат кремний, марганец, фосфор, серу, титан, ниобий в минимальных количествах. Самый частый вид проката этой марки – нержавеющий лист. Марка 08Х18ГБ нашла применение:

В качестве легирующих добавок наряду с хромом (17,5-18,5%) содержат кремний, марганец, фосфор, серу, титан, ниобий в минимальных количествах. Самый частый вид проката этой марки – нержавеющий лист. Марка 08Х18ГБ нашла применение:

- в быту для изготовления посуды, мебели, отопительного, водогреющего оборудования, дизайнерских предметов интерьера;

- в пищевой, химической, нефтегазовой промышленности;

- в лёгком и тяжёлом машиностроении.

Жаропрочная нержавеющая сталь ферритного класса, относящаяся к категории ограниченно свариваемых. Это предполагает необходимость нагрева до 100-120 С перед началом работ с последующей термической обработкой для обеспечения прочности, высокого качества соединения. Содержит 16-18% хрома с легирующими добавками кремния, марганца, меди, титана, серы, фосфора. Применяется для изготовления:

- теплообменников, труб;

- оборудования пищевой, химической, мыловаренной, пивоваренной, иных отраслей лёгкой промышленности.

Отлично проявляет себя при контакте с окислительными средами, в любых атмосферных условиях, кроме морских.

Необходима отвечающая высоким требованиям сталь?

Выбирайте материал с подходящими свойствами на нашем сайте и оставляйте заказ! В нашем ассортименте представлен материал самого разнообразного назначения!

08Х12Т1 (AISI 409)Марка стали ферритного класса, характеризующаяся целым рядом достоинств: устойчивостью к экстремально высоким температурам, высокой механической прочностью, увеличенной сопротивляемостью атмосферной коррозии. Благодаря пластичности проста в обработке с использованием методов шлифования, вытяжки, перфорации, штампования. Особенность 08Х12Т1 заключается в повышенном содержании титана (0,75%), который оказывает стабилизирующее воздействие. Также в состав сплава входит хром (10,5-11,5), углерод, сера, фосфор, кремний.

Металл нашёл применение в ряде областей:

- машиностроение;

- строительство;

- изготовление контейнеров для пищевой, химической, перерабатывающей отрасли;

- производство бумаги;

- утилизация канализационных и промышленных отходов.

Ферритная нержавеющая сталь с повышенным содержанием хрома, обеспечивающего устойчивость к воздействию щелочной и кислотной среды, высокой температуре, механическим повреждениям. Также сплав содержит углерод, фосфор, кремний, марганец и серу в минимальной доле. Материал имеет зеркальный блеск, отличается пластичностью, возможностью принимать любые формы. В то же время он относится к категории трудно свариваемых, что предполагает предварительный нагрев до 200-300 С и последующий отжиг. Основной вид проката – листовая нержавейка.

Сфера применения:

- химическая промышленность, где металл применяется для производства оборудования, контактирующего с агрессивной средой;

- пищевая отрасль – изготовление посуды, столовых приборов;

- медицина – различные инструменты;

- строительство – решётки, ограждения, столбы, кованные декоративные элементы.

Независимо от марки ферритные стали характеризуются оптимальным сочетанием цены и технических показателей, что делает их востребованными у потребителя.

© Запрещено – копирование, распространение или использование иным способом любых материалов, размещенных на данном сайте, без предварительного письменного согласия ООО ТПП “ВЕСТА”, которому принадлежат все авторские права. www.westa.kiev.ua Продвижение сайта voll.com.ua

Серия 300 по сравнению с ферритной нержавеющей сталью — что выбрать?

НИКЕЛЕВЫЕ СПЛАВЫ НЕРЖАВЕЮЩАЯ СТАЛЬ НИКЕЛЕВАЯ СТАЛЬ

Каждое семейство нержавеющих сталей имеет свои сильные и слабые стороны. Ферритные нержавеющие стали обладают полезными свойствами — более низкой скоростью теплового расширения, более высокой теплопроводностью, сильным ферромагнетизмом и очень высокой стойкостью к коррозионному растрескиванию под напряжением хлоридов (SCC). При выборе любых сплавов важно учитывать все факторы для успешного использования.

Ферритные нержавеющие стали обладают полезными свойствами — более низкой скоростью теплового расширения, более высокой теплопроводностью, сильным ферромагнетизмом и очень высокой устойчивостью к коррозионному растрескиванию под напряжением хлоридов (SCC).

Семейство ферритов варьируется от 409 с минимальным содержанием хрома 10,5 % до суперферритных сплавов с стойкостью к точечной коррозии, сравнимой с аустенитными сплавами с 6 % Mo.

Ферритные нержавеющие сплавы либо не содержат никеля, либо содержат очень мало , поэтому стоимость используемых легирующих элементов ниже. Несмотря на это преимущество, рост ферритной группы за последние 10 лет был ниже, чем рост аустенитной серии 300. Почему это?

1. Ограничения для более толстого ферритного материала

Во-первых, существуют ограничения для более толстого ферритного материала, при этом максимальная толщина зависит от таких факторов, как крупный размер зерна (более низкая пластичность), плохая ударная вязкость (переход от пластичного к хрупкому может достигать 20 o С), быстрое образование интерметаллических фаз в высоколегированных ферритах и др.

В результате более толстые секции обычно недоступны, и даже если бы они были, получение подходящих свойств сварных швов было бы затруднено или невозможно

2.

Ограничения при использовании при высоких температурах

Ограничения при использовании при высоких температурахКроме того, ферритные нержавеющие стали с содержанием хрома более 12% подвержены охрупчиванию при температурах выше примерно 300 o C, что ограничивает их использование при повышенных температурах. 409, с более низким содержанием хрома на уровне 10,5-11,75%, успешно используется для выхлопных систем автомобилей и для выхлопных газов котлов.

3. потеря прочности и ударной вязкости

Ферритные нержавеющие сплавы также теряют прочность при повышенных температурах по сравнению с аустенитными сплавами. Большой проблемой является ударная вязкость – например, ASME Section VIII Division 1 требует, чтобы все ферритные нержавеющие сплавы толщиной более 3 мм, где расчетная температура ниже -29 o C, прошли ударные испытания по Шарпи с V-образным надрезом. Обычные сплавы серии 300, требуется только при расчетной температуре ниже -196 или С.

4. Формуемость, пластичность и предел текучести

Ферритные нержавеющие стали производятся в основном в виде листа. Их формуемость , как правило, довольно хорошая, во многом похожая на углеродистую сталь, но не такая хорошая, как у аустенитных сплавов серии 300. Ферритные сплавы могут подвергаться холодной обработке давлением только до умеренного уровня, но обычно используются в полностью отожженном состоянии.

Их формуемость , как правило, довольно хорошая, во многом похожая на углеродистую сталь, но не такая хорошая, как у аустенитных сплавов серии 300. Ферритные сплавы могут подвергаться холодной обработке давлением только до умеренного уровня, но обычно используются в полностью отожженном состоянии.

Их предел текучести при 20 o C может быть немного выше, чем у отожженного сплава серии 300, при этом их предел прочности при растяжении несколько ниже.

Пластичность , измеренная по процентному удлинению, значительно ниже.

В конце концов, Эквивалентное число сопротивления точечной коррозии (PREN) не содержит коэффициент для никеля? Некоторые формулы PREN имеют небольшой коэффициент для никеля, но PREN описывает устойчивость к возникновению питтинговой коррозии, в то время как никель играет важную роль в замедлении распространения питтинговой коррозии. Существуют химические среды, такие как умеренно восстановительные условия, в которых важную роль играет никель. Для хлоридного SCC, в то время как 304 и 316L очень чувствительны, аустенитные сплавы с 6% Mo обладают высокой стойкостью, примерно такой же стойкостью, как и супердуплексные сплавы.

Для хлоридного SCC, в то время как 304 и 316L очень чувствительны, аустенитные сплавы с 6% Mo обладают высокой стойкостью, примерно такой же стойкостью, как и супердуплексные сплавы.

Однако ферриты сильно подвержены водородному охрупчиванию, тогда как никельсодержащие сплавы серии 300 – нет.

Каждое семейство нержавеющих сталей имеет свои сильные и слабые стороны. Поэтому всякий раз, когда вы изучаете коррозионную среду, важно найти или предоставить данные, которые имеют непосредственное отношение к ней.

Хотя стоимость легирующих элементов в ферритном нержавеющем сплаве может быть ниже, чем в эквивалентном аустенитном сплаве серии 300, себестоимость производства, как правило, выше, поэтому разница в цене между ними меньше, чем можно было бы ожидать. Низкая доступность форм, размеров, отделки поверхности и других коммерческих факторов также ограничивает их использование. Сварные трубы теплообменника из высоколегированных ферритов – это история большого успеха.

При выборе любого сплава важно учитывать все факторы для успешного использования.

Изображение вверху представляет собой пучок труб из суперферритной нержавеющей стали Sea-cure®, используемый для охлаждения сырой нефти, поступающей из хранилища в соляных куполах Стратегического нефтяного резерва США. Предоставлено Plymouth Tube Co.

Институт никеля предлагает бесплатную техническую справочную службу, которая поможет вам при использовании никеля – https://inquiries.nickelinstitute.org

Многие публикации для пользователей и спецификаторов также доступны бесплатно на нашем веб-сайте.

Особое значение имеет The Nickel Advantage, Nickel in Stainless Steels , доступный на английском, французском, японском и китайском языках.

Институт никеля предлагает бесплатную техническую справочную службу, которая поможет вам при использовании никеля – https://inquiries.nickelinstitute.org

Это третья статья из серии сообщений, в которых сравниваются возможные альтернативные марки нержавеющей стали серии 300.

Подробнее о возможных альтернативах нержавеющим сталям серии 300:

Нержавеющая сталь серии 300 или 200 — какая альтернатива подходит?

Выбор сплава должен основываться на тщательном изучении потребностей применения. Б…

Узнать больше

Серия 300 или дуплексная нержавеющая сталь — что выбрать?

Дуплексные сплавы являются «сплавами для решения проблем» по уважительной причине, они успешно используются в …

Узнать больше

ОБ АВТОРЕ

Гэри Коутс

Менеджер по развитию рынка и техническим вопросам

Гэри отвечает за проекты по развитию рынка. Он обеспечивает техническое образование и обучение в области никеля на международном уровне для различных отраслей промышленности, включая химическую, нефтехимическую, пищевую, фармацевтическую, водную и машиностроительную. Гэри также оказывает металлургическую поддержку организации по всему миру.

Гэри также оказывает металлургическую поддержку организации по всему миру.

Магнитомягкие и ферритные нержавеющие стали для электромеханических устройств

Магнитомягкие и ферритные нержавеющие стали должны безупречно работать в самых различных коррозионных средах, сохраняя при этом правильный баланс основных свойств, таких как индукция насыщения, магнитная проницаемость, коэрцитивная сила и удельное электрическое сопротивление.

Эти сплавы имеют решающее значение для работы многих электромеханических устройств, таких как топливные форсунки, пластины топливного насоса и соленоиды для антиблокировочных тормозных систем и автоматически регулируемых систем подвески в автомобильной промышленности.

Они также важны во множестве других применений, таких как промышленные соленоиды и насосы для управления потоком агрессивных жидкостей; множество типов сердечников, якорей и реле; и клапаны для регулирования потока агрессивных химикатов, используемых при производстве полупроводников. Это новое поколение сплавов можно также рассматривать для множества устройств управления, используемых в умеренно агрессивных средах, например, в холодильниках, стиральных машинах, паровых утюгах, кранах для газировки и пива, кофейниках, ирригационных и торговых автоматах.

Это новое поколение сплавов можно также рассматривать для множества устройств управления, используемых в умеренно агрессивных средах, например, в холодильниках, стиральных машинах, паровых утюгах, кранах для газировки и пива, кофейниках, ирригационных и торговых автоматах.

Электронное управление было интегрировано в большое количество автомобильных и промышленных функций. Сплавы, используемые в этих механизмах, должны обладать ключевыми магнитными свойствами, чтобы оптимизировать их характеристики с точки зрения выходной мощности и времени отклика. Магнитные свойства, важные для этих сплавов и компонентов, изготовленных из них, включают:

Магнитные свойства

Индукция насыщения или намагниченность (Bs) – это сила, которая может быть приложена через магнитный сердечник для преодоления механических сил (например, пружин). Высокое магнитное насыщение позволяет создавать сильное магнитное поле, что позволяет устройствам управления, таким как соленоиды и топливные форсунки, работать с минимально возможной подводимой энергией. Чем выше магнитное насыщение или индуцированное поле, тем большую силу можно приложить и тем выше механический КПД управляющего компонента. Аналогичным образом, чем выше магнитное насыщение, тем меньше и легче можно спроектировать компонент без потери производительности.

Чем выше магнитное насыщение или индуцированное поле, тем большую силу можно приложить и тем выше механический КПД управляющего компонента. Аналогичным образом, чем выше магнитное насыщение, тем меньше и легче можно спроектировать компонент без потери производительности.

Проницаемость. Высокая проницаемость означает, что для получения желаемых характеристик требуется меньшая сила намагничивания и меньшее приложенное поле. Высокая магнитная проницаемость вызывает сильный магнетизм, что позволяет создавать более мелкие и дешевые компоненты, которые могут работать с большей эффективностью и с меньшими затратами энергии.

Коэрцитивная сила (Hc) – Эта сила обеспечивает быстрое размагничивание, необходимое для быстрого открытия и закрытия таких устройств, как клапаны и форсунки. Чем меньше усилие, необходимое для открывания и закрывания без «залипания», тем лучше. Низкая коэрцитивная сила, например, может позволить сконструировать пружину меньшего размера, чтобы топливная форсунка работала в гармонии с высокоскоростным цилиндром.

Удельное электрическое сопротивление – Высокое удельное электрическое сопротивление желательно, поскольку оно препятствует образованию ненужных вихревых токов в приложениях переменного или быстроимпульсного постоянного тока. Высокое удельное сопротивление означает, что для привода управляющего устройства требуется меньшая мощность. Низкие потери на вихревые токи обеспечивают более быстрое реагирование устройства, что становится более важным по мере увеличения рабочих скоростей.

Коррозионная стойкость

Современные магнитомягкие ферритные нержавеющие стали произошли от основных магнитомягких материалов, которые постепенно требовали повышения коррозионной стойкости для соответствия новым требованиям применения. В процессе пришлось идти на компромиссы, чтобы сохранить основные магнитные свойства и сбалансировать содержание сплава для повышения коррозионной стойкости. По мере того, как условия эксплуатации становились все более неблагоприятными, повышенная коррозионная стойкость приобретала решающее значение, поскольку альтернативное использование покрытий обычно приводило к образованию воздушных магнитных зазоров и выходу из строя деталей.

Высокая коррозионная стойкость необходима, например, для сплавов, используемых с топливом, содержащим этанол или метанол. Эти виды топлива иногда содержат коррозионно-активные примеси, особенно если они произведены за пределами США, что может привести к неисправности топливных форсунок. В таком маленьком устройстве, как топливная форсунка, нельзя допустить изменения размеров или потери материала из-за коррозии.

Хорошая коррозионная стойкость необходима для многих водных сред, особенно когда присутствуют хлориды, вызывающие коррозию в щелях электромагнитных клапанов. Также следует учитывать увеличенный срок хранения, который эти сплавы могут дать продуктам, которые должны храниться в умеренно коррозионных средах до ввода в эксплуатацию.

Хром играет доминирующую роль в физических свойствах ферритных нержавеющих сталей. Испытания в кипящей коррозионно-активной воде (раствор с низким pH, содержащий хлориды) показывают повышение стойкости с увеличением содержания хрома. Однако они также указывают на то, что 8% хрома обеспечивает достаточную коррозионную стойкость наряду с высокой намагниченностью насыщения, на которую неблагоприятно влияет повышенное содержание хрома. ( Рис. 1 )

Однако они также указывают на то, что 8% хрома обеспечивает достаточную коррозионную стойкость наряду с высокой намагниченностью насыщения, на которую неблагоприятно влияет повышенное содержание хрома. ( Рис. 1 )

Другие элементы, влияющие на коррозионную стойкость, включают молибден, сильные карбидообразователи, такие как ниобий и титан, и серу. Молибден улучшает стойкость к точечной коррозии в ферритных нержавеющих сплавах. Ниобий (колумбий) оказывает стабилизирующее воздействие, помогая поддерживать коррозионную стойкость, особенно если компонент из сплава приваривается при сборке. Сера, добавляемая в марки для свободной обработки, отрицательно влияет на коррозионную стойкость.

Простота изготовления

Выбор наилучшего сплава для конкретного применения может в значительной степени зависеть от того, как будет обрабатываться и/или свариваться предполагаемый компонент. Хотя некоторые компоненты могут быть изготовлены методом холодной или горячей высадки, некоторая механическая обработка используется почти во всех производствах деталей. Помимо очевидного стремления к высокой скорости съема металла, важны и другие вопросы, такие как чистота поверхности, износ инструмента и пригодность для других операций, таких как сварка.

Помимо очевидного стремления к высокой скорости съема металла, важны и другие вопросы, такие как чистота поверхности, износ инструмента и пригодность для других операций, таких как сварка.

Необрабатываемые добавки, такие как сера, селен, теллур, свинец, висмут, фосфор и некоторые «мягкие оксиды», использовались для улучшения обрабатываемости. Другие факторы, влияющие на обрабатываемость, включают размер зерна, твердость и промежуточные элементы.

Добавки серы для улучшения обрабатываемости могут ухудшить магнитные характеристики, коррозионную стойкость, способность к продавливанию и свариваемость. Поэтому уровень используемой серы необходимо тщательно контролировать. Содержание серы было увеличено в некоторых новых магнитомягких, ферритных нержавеющих сталях с регулируемым химическим составом для деталей или компонентов, которые должны производиться серийно, или тех, которые не могут быть обработаны в соответствии со спецификациями из обычных марок.

Селен менее эффективен, чем сера в пересчете на эквивалентную массу, хотя сообщается, что он обеспечивает лучшую отделку поверхности. Присадки, не содержащие свинец и висмут, обеспечивают высокую производительность съема металла, превосходное качество поверхности и меньший износ инструмента. Однако использование свинца ограничено его токсичностью и тенденцией вызывать проблемы при работе в условиях высокой температуры. Фосфор оказывает нежелательное влияние на коррозионную стойкость и сегодня обычно не используется. Некоторые мягкие оксиды использовались в нержавеющих сталях, но они имеют тенденцию образовывать твердые абразивные оксиды, которые могут сократить срок службы инструмента.

Присадки, не содержащие свинец и висмут, обеспечивают высокую производительность съема металла, превосходное качество поверхности и меньший износ инструмента. Однако использование свинца ограничено его токсичностью и тенденцией вызывать проблемы при работе в условиях высокой температуры. Фосфор оказывает нежелательное влияние на коррозионную стойкость и сегодня обычно не используется. Некоторые мягкие оксиды использовались в нержавеющих сталях, но они имеют тенденцию образовывать твердые абразивные оксиды, которые могут сократить срок службы инструмента.

Эволюция сплавов

Разработке современных ферритных нержавеющих сталей предшествовали три основных семейства магнитомягких сплавов. Каждый предлагал различные комбинации магнитных и механических свойств. Типичные магнитные свойства показаны на рис. 2 , а возможные приложения с возможными сервисными средами указаны на рис. 3 . Эти три группы включают:

Электрические утюги – Эти относительно чистые низкоуглеродистые утюги были первыми магнитными сплавами. Они обладают наименьшей коррозионной стойкостью из всех магнитомягких сплавов и обладают хорошими магнитомягкими свойствами при постоянном токе. Они использовались для сердечников магнитных цепей и реле, а также соленоидов, которые активируют электрические элементы управления. Сердечники высшего качества, изготовленные методом вакуумной плавки, стабилизированы ванадием, чтобы свести к минимуму ухудшение магнитных свойств с течением времени и обеспечить свойства, которые являются более однородными по всей длине. площадь магнита. Эти свойства можно настроить в соответствии с требуемым условием.

Они обладают наименьшей коррозионной стойкостью из всех магнитомягких сплавов и обладают хорошими магнитомягкими свойствами при постоянном токе. Они использовались для сердечников магнитных цепей и реле, а также соленоидов, которые активируют электрические элементы управления. Сердечники высшего качества, изготовленные методом вакуумной плавки, стабилизированы ванадием, чтобы свести к минимуму ухудшение магнитных свойств с течением времени и обеспечить свойства, которые являются более однородными по всей длине. площадь магнита. Эти свойства можно настроить в соответствии с требуемым условием.

Кремний-железо – добавление кремния к низкоуглеродистому железу увеличивает как твердость, так и удельное электрическое сопротивление, сохраняя при этом аналогичные магнитные свойства. CarTech Silicon Core Iron B-FM, один из самых популярных сплавов в этом семействе, представляет собой легкообрабатываемый сплав с удельным электрическим сопротивлением 400 мкОм·мм (40 мкОм·см). Этот сплав использовался в приложениях, требующих очень низких потерь на гистерезис, высокой магнитной проницаемости, низкого остаточного магнетизма и отсутствия магнитного старения. Его магнитные характеристики и характеристики холодной обработки/холодной штамповки находятся в том же диапазоне, что и CarTech Silicon Core Iron B, сплав без добавки фосфора для улучшения обрабатываемости.

Его магнитные характеристики и характеристики холодной обработки/холодной штамповки находятся в том же диапазоне, что и CarTech Silicon Core Iron B, сплав без добавки фосфора для улучшения обрабатываемости.

Железо-хромовые магнитные нержавеющие стали – эти сплавы обеспечивают хорошую коррозионную стойкость для устройств управления, подвергающихся воздействию погодных условий, топлива или других агрессивных сред. Хотя эти стали обладают адекватными магнитными свойствами для сердечников, они допускают более высокие потери в сердечнике и обеспечивают более низкое насыщение и проницаемость, чем кремниевые чугуны в сердечниках. Соленоид CarTech 430F Качественная нержавеющая сталь обладает лучшими магнитными свойствами и самым низким остаточным магнетизмом среди нержавеющих сталей. Он используется для коррозионной службы в течение многих лет.

Тип Соленоид CarTech 430FR Качественная нержавеющая сталь обеспечивает повышенную износостойкость, более высокое удельное сопротивление 760 мкОм-мм (76 мкОм-см) и повышенную твердость. Этот сплав используется в качестве эталонного сплава для магнитомягких и ферритных нержавеющих сталей. Благодаря добавлению хрома в сплаве наблюдается значительное падение насыщения и увеличение коэрцитивной способности по сравнению с железом (рис. 2 ). Его хорошая коррозионная стойкость и высокое удельное сопротивление обеспечивают преимущества как для промышленных, так и для бытовых соленоидов.

Этот сплав используется в качестве эталонного сплава для магнитомягких и ферритных нержавеющих сталей. Благодаря добавлению хрома в сплаве наблюдается значительное падение насыщения и увеличение коэрцитивной способности по сравнению с железом (рис. 2 ). Его хорошая коррозионная стойкость и высокое удельное сопротивление обеспечивают преимущества как для промышленных, так и для бытовых соленоидов.

Ферритные нержавеющие стали

В последние годы стало все более очевидным, что доступные тогда сплавы не могли удовлетворить новые, более требовательные потребности в материалах для впрыска топлива и других технологий. Для создания больших сил в более мелких деталях требовалось большее магнитное насыщение, чем у нержавеющей стали CarTech 430FR. В то же время требовалась хорошая коррозионная стойкость — более высокая, чем у железа с сердцевиной или кремнистого железа, но, возможно, не такая высокая, как у нержавеющей стали CarTech 430FR.

В ответ на меняющиеся требования к материалам компания Carpenter разработала семейство сплавов CarTech Chrome Core®, которые обеспечивают тщательно сбалансированное сочетание коррозионной стойкости, магнитных свойств, стоимости и технологичности. Это все контролируемая химия, магнитомягкие, ферритные нержавеющие стали. См. , рис. 4 , где указан номинальный химический состав этих и альтернативных сплавов, которые использовались для электромеханических устройств.

Это все контролируемая химия, магнитомягкие, ферритные нержавеющие стали. См. , рис. 4 , где указан номинальный химический состав этих и альтернативных сплавов, которые использовались для электромеханических устройств.

Сплавы CarTech Chrome Core 8 и CarTech Chrome Core 8-FM, содержащие 8% хрома, и сплавы Chrome Core 12 и CarTech Chrome Core 12-FM, содержащие 12% хрома, были первыми двумя сортами в этой серии. Версия FM каждого сплава имеет улучшенную обрабатываемость для облегчения изготовления компонентов. Добавление серы для улучшения обрабатываемости оказывает минимальное влияние на магнитные свойства сплавов.

Оба этих сплава можно рассматривать для использования в магнитных компонентах, где желательна коррозионная стойкость выше, чем у чистого железа, низкоуглеродистой стали и сплавов кремний-железо без существенного снижения индукции насыщения, связанной с 18% хром-ферритной нержавеющей стали.

Обратите внимание, что намагниченность насыщения сплавов CarTech Chrome Core 8 и CarTech Chrome Core 8-FM самая высокая (1,8 Bs) среди всех сплавов CarTech Chrome Core, а удельное электрическое сопротивление самое низкое — 492 мкОм-мм. Плотность потока (намагниченность насыщения) сплавов CarTech Chrome Core на обоих уровнях содержания хрома фактически приближается к плотности потока CarTech Electrical Iron и CarTech Silicon Core Iron B-FM при напряженностях магнитного поля более примерно 800 А/м. Эти два сплава CarTech Chrome Core также обладают самой высокой коэрцитивной силой (200 А/м) и максимальной проницаемостью (3100) в группе сплавов CarTech Chrome Core.

Плотность потока (намагниченность насыщения) сплавов CarTech Chrome Core на обоих уровнях содержания хрома фактически приближается к плотности потока CarTech Electrical Iron и CarTech Silicon Core Iron B-FM при напряженностях магнитного поля более примерно 800 А/м. Эти два сплава CarTech Chrome Core также обладают самой высокой коэрцитивной силой (200 А/м) и максимальной проницаемостью (3100) в группе сплавов CarTech Chrome Core.

Оба сорта используются в различных автомобильных электромеханических компонентах, включая топливные форсунки, пластины двигателя топливного насоса и соленоиды ABS. Их можно рассматривать для устройств управления, требующих некоторой степени коррозионной стойкости, как в эксплуатации, так и в течение длительного срока хранения без необходимости в защитных покрытиях.

При воздействии топлива CM 85A с аэрацией и без нее сплавы CarTech Chrome Core 12 и CarTech Chrome Core 12-FM продемонстрировали коррозионную стойкость, аналогичную или близкую к коррозионной стойкости CarTech 430F/430FR Solenoid Quality из нержавеющей стали. Сопротивление также значительно выше, чем у сплава CarTech Silicon Core Iron B-FM.

Сопротивление также значительно выше, чем у сплава CarTech Silicon Core Iron B-FM.

Все версии обоих марок были испытаны на коррозионно-активной топливной смеси SAE CM85A, состоящей из 15% бензина и 85% агрессивного метанола. Испытание проводилось в среде с окисляющими хлоридами и, следовательно, было более жестким, чем во многих ожидаемых условиях эксплуатации. После 250 часов в автоклаве при 80°C (без деаэрации) сплав CarTech Chrome Core 8-FM намного превосходил сплав CarTech Silicon Iron B-FM, а сплав CarTech Chrome Core 8 был улучшен. Образцы из сплава CarTech Chrome Core 12 и 12-FM приблизились по коррозионной стойкости к нержавеющей стали CarTech 430F Solenoid Quality.

Сплавы CarTech Chrome Core 13 и CarTech Chrome Core 13-FM были разработаны в качестве материалов-кандидатов для электромеханических устройств, требующих оптимальных магнитных свойств в сплаве из нержавеющей стали. Они были разработаны с немного более высоким содержанием хрома (13%), чем у сплавов CarTech Chrome Core 12, и с ключевыми изменениями в составе для увеличения удельного электрического сопротивления и снижения коэрцитивной силы, обеспечивая при этом хорошую коррозионную стойкость и стабильный феррит.

Повышение удельного электрического сопротивления достигнуто при минимальном увеличении содержания хрома и увеличении содержания кремния примерно до 1,5%. Более высокое содержание кремния также подавляет образование аустенита, что позволяет использовать более высокие температуры термообработки. Магнитомягкие свойства были улучшены за счет снижения содержания углерода и азота и модификации обработки прутка. Сплав CarTech Chrome Core 13, сочетающий в себе магнитные свойства и коррозионную стойкость, можно рассматривать для различных автомобильных и промышленных применений в жестких условиях.

Внедрение этого и двух сплавов с низким содержанием хрома было мотивировано желанием разработчиков напрямую заменить компоненты из кремния и железа. Версия FM сплава CarTech Chrome Core 13 обеспечивает улучшенную обрабатываемость для крупносерийного производства деталей. Содержание серы до 0,5% использовалось в марке FM, когда улучшение обрабатываемости более важно, чем незначительное ухудшение магнитных характеристик.

CarTech Хромированный сердечник 18-FM Соленоид Качественная нержавеющая сталь, с содержанием хрома 18 %, представляет собой магнитомягкий ферритный материал, предназначенный для использования в более агрессивных средах, чем те, которые допустимы для нержавеющей стали CarTech 430 с 18 % Cr-Fe или любого другого сплава CarTech Chrome Core, упомянутого ранее. Его коррозионная стойкость выше, чем у CarTech 430FR Solenoid Quality Stainless с в целом аналогичными магнитными свойствами.

Хромированный сердечник CarTech 18-FM Solenoid Quality Stainless стабилизирован колумбием для обеспечения повышенной коррозионной стойкости и оптимальной обрабатываемости. Баланс сплава также обеспечивает удельное сопротивление, аналогичное удельному сопротивлению нержавеющей стали CarTech 430FR. Высокое удельное сопротивление полезно в приложениях, связанных с возбуждением переменным током, из-за подавления потерь на вихревые токи.

Коррозионная стойкость выше, чем у нержавеющей стали CarTech 430FR, была продемонстрирована испытаниями на критическую щелевую коррозию в 5% FeCl 3 + 1% NaNO 3. Щелевые образцы выдерживались в течение 24 часов при последовательно более высоких температурах, пока не было отмечено разрушение щелей. . CarTech 430FR Solenoid Quality Stainless подвергался воздействию температуры 41°F (5°C), в то время как CarTech Chrome Core 18-FM Solenoid Quality Stainless обычно выдерживал воздействие температуры до 77°F (25°C).

Сплав CarTech Chrome Core 18-FM может использоваться в агрессивных водных средах и мягких химикатах, особенно когда присутствуют хлориды, разрушающие щели, характерные для электромагнитных клапанов. Потенциальные области применения включают детали и компоненты для бытовой техники, паровых утюгов и кранов для газированных напитков и пива.

CarTech Chrome Core 29 Solenoid Quality Stainless, новейший в семействе сплавов CarTech Chrome Core, представляет собой высший сорт, который можно рассматривать для использования в агрессивных средах с высокой степенью чистоты, таких как те, которые встречаются в производстве полупроводников и в других агрессивных водные среды.

Этот сплав, содержащий около 29% хрома, представляет собой магнитомягкий ферритный сплав, обладающий превосходной коррозионной стойкостью и удовлетворяющий потребности в металлургически чистом материале, подходящем для гальванического покрытия. Он обеспечивает значительно лучшую коррозионную стойкость, чем любой другой материал из семейства сплавов Carpenter, предназначенных для соленоидов. В некоторых средах его коррозионная стойкость выше, чем у нержавеющей стали типа 316L.

CarTech Chrome Core 29 Solenoid Quality Stainless имеет магнитные свойства, аналогичные свойствам CarTech 430FR Solenoid Quality Stainless, но со значительно лучшей коррозионной стойкостью. В ходе испытаний, проводимых в соответствии с процедурой ASTM G150, критическую температуру питтинговой коррозии материала CarTech Chrome Core 29 Solenoid Quality Stainless от CarTech Chrome Core 29 составил 14,8°C, по сравнению с типом 430FR Solenoid Quality Stainless, который начал точечную коррозию при 5°C.

Химический анализ CarTech Chrome Core 29 Solenoid Quality Stainless сбалансирован для обеспечения удельного сопротивления, аналогичного удельному сопротивлению CarTech 430FR Solenoid Quality Stainless. Высокое удельное сопротивление имеет тенденцию подавлять потери на вихревые токи и повышать эффективность в приложениях, использующих возбуждение переменным или быстроимпульсным постоянным током.

Резюме

Магнитомягкие ферритные нержавеющие стали используются для изготовления широкого спектра важных устройств и систем управления. Как правило, сплавы-кандидаты обладают магнитными свойствами, которые можно экономически эффективно согласовать с рабочими требованиями. Доступны некоторые варианты этих сплавов, допускающие свободную обработку, для минимизации производственных затрат.

Текущие тенденции указывают на растущую потребность в сплавах, которые обеспечивают хорошие магнитные характеристики, но которые также должны обеспечивать повышенную устойчивость к коррозионным топливам, дорожной соли, водным средам, хлоридам, мягким химикатам и другим сложным средам.

Поскольку ни один сплав не может обеспечить наилучшие магнитомягкие свойства, коррозионную стойкость и технологичность любой ценой, необходимы компромиссы для разработки сплавов с наилучшей доступной комбинацией свойств для любого конкретного применения. Характер этих компромиссов можно определить более успешно, если потребитель сплава, ищущий нужный материал, будет тесно сотрудничать с поставщиком материала. Это связано с тем, что магнитомягкие сплавы обычно требуют специальной обработки. Их критические свойства могут сильно зависеть от того, как сплав плавится, подвергается горячей и холодной обработке и отжигается. Таким образом, успех в получении оптимального сочетания свойств может зависеть от знания производителем специальных требований пользователя.

Рис. 1. Уровни хрома должны быть тщательно сбалансированы, поскольку намагниченность насыщения снижается с увеличением содержания хрома.

Рис. 2 – Магнитные свойства некоторых магнитомягких сплавов

Сплавы | Намагниченность насыщения Бс, Тесла | Удельное электрическое сопротивление микро Ом-мм | Коэрцитивность Hc, А/м | Максимальная проницаемость |

Электрический утюг CarTech | 2. | 130 | 56 | 7500 |

Железо с силиконовым сердечником CarTech B-FM | 2.1 | 400 | 56 | 5000 |

Соленоид CarTech 430 FR качество нержавеющая сталь | 1,5 | 760 | 200 | 2500 |

CarTech hrome Core® 8 и сплавы 8-FM | 1,8 | 492 | 200 | 3100 |

CarTech Chrome Core 12 и сплавы 12-FM | 1,7 | 570 | 200 | 3100 |

CarTech Chrome Core 13 и сплавы 13-FM | 1,7 | 779 | 140 | 2900 |

Соленоид CarTech Chrome Core 18-FM из нержавеющей стали | 1,5 | 755 | 199 | 1500 |

Соленоид CarTech Chrome Core 29 из нержавеющей стали | 1,3 | 630 | 98 | 1624 |

Рис. 3. Возможные области применения и условия эксплуатации для магнитомягких сплавов

3. Возможные области применения и условия эксплуатации для магнитомягких сплавов

| Сплавы | Среды обслуживания кандидатов | Заявки-кандидаты |

Электрический утюг CarTech | Сухой воздух | Реле, соленоиды, полюсные наконечники |

Утюги с силиконовым сердечником CarTech | Сухой воздух | Реле, соленоиды, полюсные наконечники |

CarTech Chrome Core 8 и сплавы 8-FM | Топливо для мягких атмосфер | Коррозионностойкие пластины, топливные форсунки |

CarTech Chrome Core 12 и сплавы 12-FM | Коррозионное топливо, пресная вода | Топливные форсунки, соленоиды ABS |

CarTech Chrome Core 13 и сплавы 13-FM | Коррозионное топливо, пресная вода | Топливные форсунки, соленоиды ABS |

Соленоид CarTech 430 FR из нержавеющей стали | Мягкая водная среда | Топливные форсунки, соленоиды ABS, авторегулировка подвески |

Соленоид CarTech Chrome Core 18-FM из нержавеющей стали | Хлориды, мягкие химикаты | Топливные форсунки, соленоиды |

CarTech Chrome Core 29 качество соленоида нержавеющая сталь | Коррозионные среды высокой чистоты | Соленоиды для промышленного применения |

Рис. 4 – Номинальные составы магнитомягких сплавов

4 – Номинальные составы магнитомягких сплавов

Сплавы | С, % | Cr, % | Si, % | Fe, % | Прочие, % |

Электрический утюг CarTech | 0,02 макс. | 0,20 | 0,12 | Бал. | — |

Железо с силиконовым сердечником CarTech B-FM | 0,03 | 0,25 макс. | 2,50 | Бал. | — |

Соленоид CarTech 430 FR из нержавеющей стали | 0,06 макс. | 17,5 | 1,25 | Бал. | — |

CarTech Chrome Core 8 и сплавы 8-FM | 0,03 макс. | 8,0 | 0,5 | Бал. | — |

CarTech Chrome Core 12 и сплавы 12-FM | 0,03 макс. | 12,0 | 0,5 | Бал. | — |

CarTech Chrome Core 13 и сплавы 13-FM | 0,03 макс. |

1

1