Сталь гл 20 – Сталь 20ГЛ – для отливок

alexxlab | 04.11.2019 | 0 | Разное

| до 0.04 | до 0.04 | |||||||

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Отливки, К25, ГОСТ 977-88 | 540 | 275 | 18 | 25 | 491 | Нормализация 880 – 900 ° C, Отпуск 600 – 650 ° C | ||

| Отливки, КТ30, ГОСТ 977-88 | 530 | 334 | 14 | 25 | 383 | Закалка 870 – 890 ° C, Отпуск 620 – 650 ° C | ||

| Отливки, ГОСТ 21357-87 | 500 | 300 | 20 | 35 | Нормализация | |||

| Отливки, ГОСТ 21357-87 | 550 | 400 | 15 | 30 | Закалка и отпуск |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 20ГЛ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20ГЛ могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20ГЛ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

www.c-met.ru

ИССЛЕДОВАНИЕ ОТЛИВОК ИЗ СТАЛИ 20ГЛ НА ПРЕДМЕТ СООТВЕТСТВИЯ ТЕХНИЧЕСКИМ ТРЕБОВАНИЯМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ИССЛЕДОВАНИЕ ОТЛИВОК ИЗ СТАЛИ 20ГЛ НА ПРЕДМЕТ СООТВЕТСТВИЯ ТЕХНИЧЕСКИМ ТРЕБОВАНИЯМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Павлов Александр Викторович

магистр естественных наук, научный сотрудник

Восточно-Казахстанского государственного университета им. С. Аманжолова,

Республика Казахстан, г. Усть-Каменогорск

Е-mail : Alexandr_Pavlov_1988@mail.ru

Квеглис Людмила Иосифовна

д-р физ.-мат. наук РФ и РК, профессор кафедры физики,

Сибирского федерального университета,

РФ, г. Красноярск

Е-mail :

Романова Анастасия Алексеевна

магистр естественных наук, научный сотрудник

Восточно-Казахстанского государственного университета им. С. Аманжолова,

Республика Казахстан, г. Усть-Каменогорск

Е-mail :

Рахадилов Бауыржан Корабаевич

д-р (PhD) философии по специальности «Техническая физика», ведущий научный

сотрудник Восточно-Казахстанского регионального технопарка «Алтай»,

Республика Казахстан, г. Усть-Каменогорск

” target=”_blank”>bor1988@mail.ru

Жилкашинова Альмира Михайловна

канд. физ.-мат. наук, заведующая лабораторией энергосбережения и альтернативной энергетики национальной научной лаборатории коллективного пользования ВКГУ им. С. Аманжолова,

Республика Казахстан, г. Усть-Каменогорск,

Е-mail : almira_1981@mail.ru

RESEARCH OF STEEL CASTINGS OF 20GL FOR RAIL TRANSPORT ON CONFORMANCE THE TECHNICAL REQUIREMENTS

Pavlov Alexandr

master of Science, Researcher of the East Kazakhstan State University S. Amanzholov,

Republic of Kazakhstan,

Kveglis Lyudmila

doctor of Physical-Mathematical Sciences, Professor of the Department of Physics, Siberian Federal University

Russia, Krasnoyarsk

Romanova Anastasiya

master of Science, Researcher of the East Kazakhstan State University S. Amanzholov,

Republic of Kazakhstan, Ust-Kamenogorsk

Rahadilov Bauirzhan

doctor (PhD) in the specialty of philosophy “Technical Physics”, a leading researcher of the East Kazakhstan regional technology park “Altay”,

Republic of Kazakhstan, Ust-Kamenogorsk

Zhylkashynova Almira

candidate of Physical and

Republic of Kazakhstan, Ust–Kamenogorsk

АННОТАЦИЯ

Статья посвящена изучению процесса выплавки и термической обработки деталей для железнодорожного транспорта. Данная научная работа представляет интерес для производителей, которые сталкиваются с проблемой брака при выходе продукции. Исследовали физические и механические свойства, химический состав, микроструктуру и фазовый состав стали. Показано, что структурная неоднородность соединений серы ухудшает механические свойства стали.

ABSTRACT

The paper studies the process of melting and heat treatment of parts for railway transport. This scientific work is of interest to manufacturers who are faced with the problem of marriage at the exit of products. The physical and mechanical properties, chemical composition, microstructure and phase composition of the steel. It is shown that the structural heterogeneity of sulfur affects the mechanical properties of the steel.

Ключевые слова: балка надрессорная; рама боковая; ударная вязкость; нормализация; литейные дефекты; сульфид; хладностойкость.

Keywords: bolster beam; frame side; index of toughness; normalization; casting defect; sulfide; cold resistance.

Настоящая работа посвящена исследованию процесса выплавки и термической обработки изделий для железнодорожного транспорта (балка надрессорная и рама боковая), выпускаемых на АО «Востокмашзавод», Казахстан, г. Усть-Каменогорск. Согласно международным требованиям, для получения сертификата на выпуск годной продукции, по стандартной методике, разработанной научно-инновационным центром «Вагоны», г. Санкт-Петербург, вышеуказанные детали подвергались статическим, динамическим, физико-механическим и иным испытаниям. По результатам испытаний установлено несоответствие требованиям ГОСТ 32400-2013 [1] по следующим показателям: ударная вязкость, предел текучести, временное сопротивление, относительное удлинение, сужение. Работа по установлению причин несоответствия проводилась совместно с Восточно-Казахстанским государственным университетом, в рамках г/б проекта № 118 «Исследование влияния химического состава, термической обработки, модифицирования и микролегирования, на ударную вязкость стали 20ГЛ при низких температурах для отливок железнодорожного транспорта, и разработка методики неразрушающего контроля ударной вязкости».

Методика проведения анализа. Статические испытания на растяжение проводили при комнатной температуре на машине одноосного статического нагружения «WAW-600C» с записью диаграмм растяжения в соответствии с ГОСТ 1497 [2]. Испытания проводились на цилиндрических образцах диаметром 10 мм одноосным статическим растяжением до разрыва с измерением физического предела текучести, временного сопротивления, относительного равномерного удлинения и сужения. Испытательное оборудование и средства измерений соответствовали ГОСТ 1497 [2].

Испытания на ударную вязкость проводили на образцах типа 11 (V-образный концентратор, ГОСТ 9454 [3]) на маятниковом копре IMPACTP-300 с автоматической системой управления. Для испытания на ударную вязкость образцы и щипцы охлаждали в термостате до температуры от минус 66ºС до минус 64 ºС, согласно ГОСТ 9454, и выдерживали не менее 15 минут. Время от момента извлечения из термостата до испытания образцов не превышало 5 секунд, измерение производили секундомером по ТУ25-1894.003 [8].

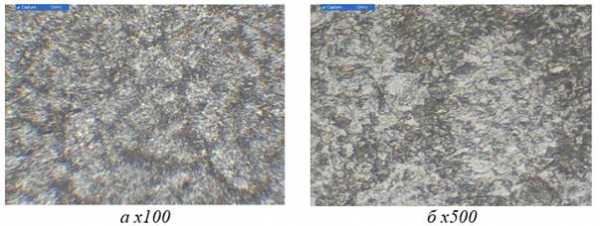

Исследование фазового состава микроструктуры и балла зерна проводили на оптическом микроскопе, модель «4xc-v» с цифровой камерой, подключенной к компьютеру. Фотографии микроструктуры образцов, полученные при увеличениях ×100 и ×500 анализировали методом сравнения с эталонами микроструктуры в соответствии с требованиями ГОСТ 5639 [4] и ГОСТ 32400-2013.

Последнее исследование проводили в г. Красноярск на сканирующем электронном микроскопе с микроанализатором Hitachi ТМ3000. Исследовали образцы стали с изломом и гладкой поверхностью во вторичных электронах и в лучах характеристического рентгеновского излучения.

Результаты исследований и их обсуждение.

Деталь «балка надрессорная» была подвержена двойной термообработке: нормализация при 900 °С и высокий отпуск 665 °С согласно ГОСТ 32400-2013. Режим нормализации: нагрев до 700 °С за 2 ч 40 мин, затем плавный нагрев до 900 °С за 1 ч и выдержка 4 ч, с последующим охлаждением на воздухе. Режим отпуска: нагрев до 665 °С за 2 ч 50 мин, выдержка 3 ч с последующим охлаждением на воздухе.

Таблица 1.

Статическое испытание образцов на растяжение

Режим термоо бработки | Статическое испытание образцов на растяжение по ГОСТ 1497-84 | Заключение на соответствие ГОСТ 32400-2013 | |||

Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение, δ,% | Относительное сужение, Ψ, % | ||

Требования ГОСТ 32400-2013, не менее | |||||

от 300,0 до 343,0 | 500,0 | 20,0 | 35,0 | ||

343,0 и более | 510,0 | 18,0 | 30,0 | ||

Фактическое значение | |||||

ТО1 | 458,0 | 695,0 | 31,0 | 61,0 | Соответ-ствует |

ТО2 | 613,0 | 848,0 | 28,0 | 66,0 | Соответ-ствует |

Нормализация вызывает значительное упрочнение и соответствующее снижение пластичности и вязкости. Высокий отпуск после нормализации значительно снижает склонность стали к хрупкости, т. е. существенно повышает хладноломкость (вязкость при отрицательных температурах).

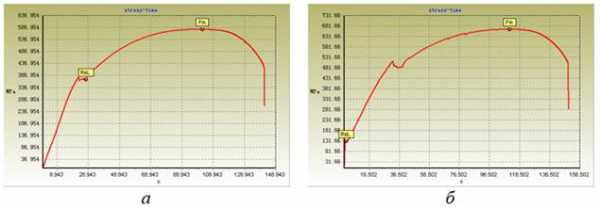

Испытания на растяжение проводили после первой и второй термообработки (ТО1, ТО2) см. таблицу 1, рисунок 1.

Из таблицы 1, рисунок 1 видно, что после второй нормализации значения предела текучести увеличилось на 155 МПа, временного сопротивления на 153 МПа, относительное удлинение и сужение значительно не изменилось. Таким образом, двойная термическая обработка в виде нормализации с высоким отпуском улучшает механические свойства стали.

Испытание на ударную вязкость (таблица 2), является основным, в связи с нестабильностью данного параметра, так как ударная вязкость зависит от многих факторов: химического состава, микроструктуры, термообработки, литейных дефектов и т. п.

Рисунок 1. Диаграммы растяжения образцов из стали 20ГЛ. а — после первой термообработки, б — после второй термообработки

По данным исследований НИЦ «Вагоны» ударная вязкость образца исследуемой детали, вырезанного из тела отливки ближе к наклонной плоскости, толщина стенки около 20 мм, составляла 8,3 Дж/см2. Как уже было отмечено выше, на физико-механические свойства металла влияют внутренние литейные дефекты, с целью уменьшения влияния литейных дефектов, образец для повторного испытания был вырезан с зоны А, ближе к подпятнику, где толщина металла составляла около 30 мм.

Таблица 2.

Динамическое испытание образцов на ударную вязкость

Режим термообработки | КСV -60, Дж/см2 | Заключение на соответствие ГОСТ 32400-2013 |

Требования ГОСТ 32400-2013 не менее 20 Дж/см2 | ||

ТО1 | 35,40 | Соответствует |

ТО2 | 41,0 | Соответствует |

Таким образом, мы видим положительный результат, не значительное увеличение значения ударной вязкости после второй термообработки. Однако необходимо отметить нестабильность показаний в зависимости от сечения детали.

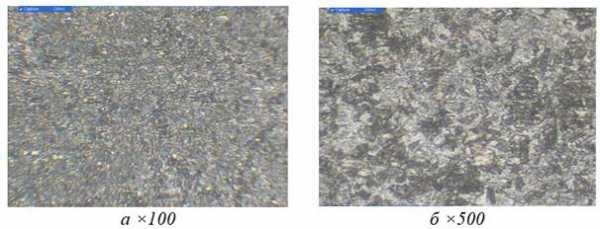

Результаты металлографического исследования на оптическом микроскопе после первой термообработки (ТО1) представлены на рисунке 2.

Рисунок 2. Микроструктура стали 20ГЛ после первой термической обработки

Микроструктура однородная, феррито-перлитная, с равномерным распределением структурных составляющих, балл зерна по шкале ГОСТ 5639 – 8, что является допустимым по ГОСТ 32400-2013 (не ниже 8-го). Показатель твёрдости измеренный методом Бринелля по ГОСТ 9012 [5] составляет 152 ед.

Результаты металлографического исследования после второй термообработки (ТО2) представлены на рисунке 3.

Рисунок 3. Микроструктура стали 20ГЛ после первой термической обработки

Микроструктура однородная, феррито-перлитная, с выделением перлита в виде перлитной сетки, балл зерна уменьшился до 9-го, что так же является хорошим показателем. Твердость по Бринеллю возросла на 11 единиц и составляет 163 ед., по сравнению с ТО1, вследствие выделения перлитной фазы.

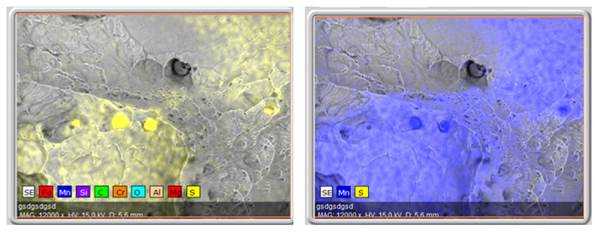

Для выявления причин несоответствия отливок техническим требованиям было проведено исследование образцов на рентгеновском микроанализаторе Hitachi ТМ3000. На рисунке 4 приведены фотографии излома образца стали 20ГЛ, полученные с растрового электронного микроскопа ТМ3000. В ходе исследования выявлено неравномерное распределение по объему образца марганца и ассоциированной с ним серы. Сера является вредной примесью, снижающей механическую прочность и свариваемость стали, а также ухудшающей ее электротехнические, антикоррозионные и другие свойства. Отрицательное влияние серы на свойства стали обычно сказывается уже при содержании 0,01—0,015 % [6]. Таким образом, технологические приемы плавки должны способствовать глубокой десульфурации в восстановительном периодах.

Рисунок 4. Картирование изображения в лучах характеристического рентгеновского излучения серы (слева) и марганца (справа)

Как показано в работе [7], при кристаллизации стали включения сульфида железа, сульфида марганца и оксисульфидов выделяются в жидком виде. Неметаллические включения в виде тонких пленок располагаются на границе зерен литого металла, занимая большую площадь. При температуре более 1000 °С (температура красного каления) эти включения находятся в жидком или пластичном состоянии, что приводит к повышению жидкотекучести, но вместе с тем вызывает красноломкость стали [10]. Так же были обнаружены капсулы размером порядка десятых долей миллиметра и менее, содержащие марганец и серу. Капсула представляет собой гладкую полость, на дне которой находится частица сульфида марганца (см. рис. 5).

Рисунок 5. Капсула, в которой находится частица сульфида марганца

В таких полостях происходит концентрация напряжений при механическом ударе, что приводит к дальнейшему образованию микротрещин.

Поскольку сульфиды находятся в межзеренных областях они влияют так же на процессы структурно-фазовых превращений, это необходимо учитывать и стремиться к наилучшему десульфурированию при плавке. При достаточном раскислении стали алюминием получают плотные отливки. Получение отливки, лишенной пористости, не означает, что сталь была раскислена в оптимальных условиях. Чтобы избежать вредных сульфидов, необходим избыток алюминия по сравнению с количеством, обеспечивающим плотные отливки. Образующееся при термообработке стали мелкое зерно перлита, получаемое после присадки алюминия, существенно повышает показатели ударной вязкости стали при низких температурах. Правильно выбранный режим термической обработки позволяет получить оптимальную структуру стали, обеспечивающую наивыгоднейшее сочетание механических показателей, в том числе наивысшую хладностойкость.

Далее был проведен микроанализ шлифованной поверхности образца на растровом электронном микроскопе с системой микроанализа INCA Energy рисунок 6.

Рисунок 6. Микрофотография поверхности образца (с лева), спектральный микроанализ поверхности (справа)

Известно, что сталь содержащая пленочные межкристаллитные сульфидные включения 2-города (межкристаллитные сульфиды в форме цепочек или скоплений мелких шаровидных сульфидов либо в форме мелких пленок), обладает самыми низкими механическими свойствами [9], поэтому целесообразным является получение в стали сульфидных включений 1-го (сульфиды шаровидной формы беспорядочно распределенные в металлической матрице) или 3-его типа (многогранные сульфиды обычно довольно массивные и часто связанные свключениями окиси алюминия), что обеспечит оптимальное сочетание прочностных и вязких свойств стали. Для этого необходимо в литой стали иметь остаточное содержание алюминия не менее 0,03 % [11], что позволит получить плотные отливки с 3-м типом сульфидов. Однако не следует слишком увеличивать верхний предел содержания алюминия, т. к. это может привести кдополнительному загрязнению стали мелкими дисперсными включениями глинозема Al2O3.

Выводы:

1. На результаты физико-механических испытанийв значительной степени влияют литейные дефекты, место отбора образца, сечение детали.

2. Из всех технологических факторов в процессе выплавки стали наибольшее влияние на ее свойства, в том числе ударную вязкость, оказывают процессы конечного раскисления, определяющие природу и характер распределения неметаллических включений.

3. Оптимальным режимом термообработки является двойная нормализация с отпуском.

4. Исследование структуры и механических свойств стали 20 ГЛ показали, что структурные неоднородности, обусловленные наличием соединений серы (MnS и FeS) ухудшают механические свойства стали.

Список литературы:

- ГОСТ 32400-20013 Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов.

- ГОСТ 1497-87 Металлы. Методы испытаний на растяжение.

- ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

- ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна.

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

- Лямкин С.Э., Немцев И.В., Ахметжанов Б.К., Квеглис Л.И. «Влияние соединений серы на ударную вязкость марганцовистых сталей», материалы международной научно-практической конференции «Наука, образование, общество: модернизация и инновации». г. Барнаул. 2014. — 176 с.

- Перевязко А.Г., Лисниченко Л.Н., Никитин В.И. и др. Влияние химического состава на механические свойства сталей 20ГЛ и 20ГФЛ. Литейное производство. — 1979. — № 12. — с. 8—9.

- ТУ 25-1894.003-90.Секундомеры (НД АО Востокмашзавод).

- Эген Ж.В., Альтман П., Де Си А. Раскисление, формасульфидных включений и свойства литой стали. «30 Международный конгресс литейщиков». М.: Машиностроение, 1967.

- Lemaitre A, CarlsonJ. Boundary lubrication with a glassy interface. PHYSICAL REVIEWE. 2004. – 69, 061611.

sibac.info

Сталь 20ГЛ

| Марка: | Сталь 20ГЛ |

|---|---|

| Стандарт: | ГОСТ 977-88 Отливки стальные. Общие технические условия. |

| Классификация: | Металлы и сплавы->Металлы черные->Стали->Стали для отливок |

| Применение: | Диски, звездочки, зубчатые венцы, барабаны и др. детали, к которым предъявляются требования по прочности и вязкости, работающие под действием статических и динамических нагрузок, а также для ответственных литых деталей автосцепного устройства и тележки грузовых вагонов, работающих при температурах до минус 60град. |

Физические свойства

| Плотность ρ, кг/м3 | Модуль упругости нормальный Ε, ГПа | Теплопроводность λ, Вт/(м·K) | Температурный коэффициент линейного расширения αl, 10-6·°С-1 | Коэффициент Пуассона μ | |

|---|---|---|---|---|---|

| 7850 | 0.3 | ||||

| 20 град.С | 204 | ||||

| нормализация | 210 | 40 | 12 | ||

Физико-механические свойства

| Предел прочности (Временное сопротивление) σв, МПа | Предел прочности при сжатии σсж, МПа | Предел текучести σ0,2, МПа | Предел выносливости при растяжении σ-1, МПа | Предел выносливости при изгибе σ-1 изг, МПа | Предел выносливости при кручении τ-1, МПа | Относительное сужение ψ, % | Относительное удлинение после разрыва δ5, % |

|---|---|---|---|---|---|---|---|

| 550 | 400 | 30 | 15 | ||||

| 540 | 275 | 155 | 220 | 130 | |||

| 268 | 135 | ||||||

Технологические свойства

| Усадка при литье | Свариваемость | Температура начала затвердевания стали | Флокеночувствительность | Склонность к отпускной хрупкости |

|---|---|---|---|---|

| 2.2 | сваривается без ограничений | от 1490 до 1501 | не чувствительна | не склонна |

Химический состав

| Mn, % | Si, % | С, % | P, % | S, % |

|---|---|---|---|---|

| от 1.2 до 1.6 | от 0.2 до 0.4 | от 0.15 до 0.25 | до 0.04 | до 0.04 |

Технологические коэффициенты

| Склонность к образованию усадочной раковины К у.р. | Склонность к образованию усадочной пористости К у.п. | Показатель трещиноустойчивости К т.у. | Жидкотекучесть К ж.т. |

|---|---|---|---|

| 1.1 | 1 | 0.9 | 0.8 |

Классификация:

oitsp.ru

20ГЛ

Сталь для отливок обыкновеннаяХарактеристика материала 20ГЛ

| Марка: | 20ГЛ |

| Классификация: | Сталь для отливок обыкновенная |

| Применение: | диски, звездочки зубчатые венцы и др.детали, к которым предъявляются требования по прочности и вязкости, работающие под действием статических и динамических нагрузок |

Химический состав в % материала 20ГЛ.

| C | Si | Mn | S | P |

| 0.15-0.25 | 0.2-0.4 | 1.2-1.6 | до 0.04 | до 0.04 |

Механические свойства при Т=20oС материала 20ГЛ.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 550 | 280 | 18 | 25 | 250 | Закалка 880-900oC,Отпуск 600-650oC, |

| Твердость материала 20ГЛ | HB=143-187 |

Обозначения:

| Механические свойства: | ||

| sв | – Предел кратковременной прочности, [МПа] | |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | – Относительное удлинение при разрыве, [ % ] | |

| y | – Относительное сужение, [ % ] | |

| KCU | – Ударная вязкость, [ кДж / м2] | |

| HB | – Твердость по Бринеллю | |

Источник: www.splav.kharkov.com

www.constali.ru

Ликвидация вторичного окисления стали 20ГЛ с применением на формах восстановительных покрытий

Библиографическое описание:

Каторгин С. В., Воронин Ю. Ф. Ликвидация вторичного окисления стали 20ГЛ с применением на формах восстановительных покрытий // Молодой ученый. 2012. №5. С. 29-32. URL https://moluch.ru/archive/40/4726/ (дата обращения: 07.07.2019).

К отливкам

вагонов предъявляются повышенные требования по качеству изготовления.

Вызвано это серьезными потерями при разрушении отливок в процессе

эксплуатации. К наиболее ответственным отливкам относится «Рама

боковая», представленная на рис.1, разрушение которой в

процессе эксплуатации приводит к крушению вагонов. При заливке формы

сталью 20ГЛ с недостаточной температурой, либо пониженной

жидкотекучестью, происходит дальнейшее ухудшение жидкотекучести

расплава, его окисление, снижение температуры. В результате поток

расплава может остановиться. Если этот, начинающий затвердевать

участок отливки, не будет расплавлен за счет теплоты перегрева

металла, продолжающего поступать в форму при заливке, то в месте их

контакта могут образоваться неспай или недолив. Для повышения

жидкотекучести, температуру стали при заполнении ковша в ряде

случаев доводят до 1600 С

[1]. При использовании стали с такой температурой значительно

снижается вторичное окисление металла, но возникает опасность

образования горячих трещин. Использование охлаждающе-упрочняющих

ребер жесткости не всегда дают положительные результаты. Поэтому

проблема увеличения жидкотекучести стали 20ГЛ при её пониженной

температуре (1530-1550

С

[1]. При использовании стали с такой температурой значительно

снижается вторичное окисление металла, но возникает опасность

образования горячих трещин. Использование охлаждающе-упрочняющих

ребер жесткости не всегда дают положительные результаты. Поэтому

проблема увеличения жидкотекучести стали 20ГЛ при её пониженной

температуре (1530-1550 )

является актуальной и требует проведения исследовательской работы.

)

является актуальной и требует проведения исследовательской работы.

Одним из направлений предупреждения образования окисных плен на отливках из стали 20ГЛ, является нанесение на поверхность формы веществ, способных создавать активную восстановительную атмосферу. Как показывает практика нанесения водных покрытий на горячие формы с последующим использованием таких форм в производстве отливок из стали 20ГЛ, качество поверхности отливок улучшается, недоливы и неспаи ликвидируются без повышения температуры заливаемого сплава [2]. Однако, в большинстве случаев, отливки «Рама боковая» изготавливаются в формах из песчано-глинистой смеси или из жидкостекольной, которые не подвергаются нагреву.

Эффективным способом предупреждения возникновения окисных плен является окрашивание формы покрытиями, выделяющими при сгорании оксид углерода. При наличии в форме восстановительной атмосферы, создаваемой оксидом углерода (СО) и метаном, на поверхности расплава стали будет значительно заторможено образование окисных плен. При этом объем образующихся газов в несколько раз больше объема полости формы, вследствие чего в форме создается положительное давление, что приводит к вытеснению из нее воздуха и препятствует контакту воздуха с открытой поверхностью стали.

|

Рисунок 1. Отливка «Рама боковая» |

Предварительно проводились исследования на производственной базе завода «АзовЭлектроСталь» по влиянию температуры заливаемой в литейную форму стали 20ГЛ на качество поверхности отливок «Рама боковая».

В таблице №1 представлены данные по влиянию температуры заливаемой стали 20ГЛ на образование дефектов, связанных с недоливом металла. В ходе эксперимента температура стали в момент заливки определялась с помощью оптического пирометра. Полученные после извлечения из форм отливки очищались способом дробеочистки и фотографировались.

Таблица 1

Зависимость состояния поверхности отливки «Рама боковая» от температуры заливаемой стали 20ГЛ

|

№ |

Температура заливаемой стали 20ГЛ,оС |

Состояние поверхности отливки |

|

1 |

1520 |

Наличие окисных плен и недооформленных поверхностей (рис.2.а) |

|

2 |

1540 |

Наличие окисных плен (рис.2.б) |

|

3 |

1560 |

Частичное окисление поверхности отливки окисными пленами (рис.2.в) |

|

4 |

1580 |

Чистая поверхность, без дефектов связанных с вторичным окислением (рис.2.г) |

|

|

|

|

Рисунок 2.а Фрагмент отливки «Рама боковая» с недоливом ее фрагмента |

Рисунок 2.б Фрагмент отливки «Рама боковая» с окисными пленами |

|

|

|

|

Рисунок 2.в Фрагмент отливки «Рама боковая» с частичными окисными пленами |

Рисунок 2.г Фрагмент отливки «Рама боковая» без явных дефектов |

На основании представленных на рис.2.а – 2.г. отливок можно сделать вывод о том, что возрастание температуры положительно влияет на процесс снижения дефектов, связанных с вторичным окислением стали 20ГЛ. Вместе с тем, нельзя забывать и о том, что повышенная температура заливаемой стали способствует проявлению таких видов дефектов, как пригар, усадочные раковины и горячие трещины [3].

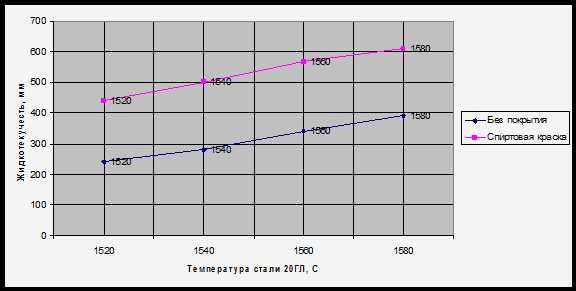

Далее проводились

исследования по нанесению спиртовых красок на поверхность литейной

формы. В частности исследовалось влияние спиртовой краски на

жидкотекучесть стали 20ГЛ при различных температурах заливаемого

металла. По ГОСТ 16438-70 изготавливались стандартные пробы для

измерения жидкотекучести металла. Практическую жидкотекучесть, как

одно из основных литейных свойств сплава, определяли по методике

спиралеобразной пробы, как на формах покрытых спиртовой краской для

марганцовистых сталей, так и без нанесения данного покрытия.

Жидкотекучесть стали 20ГЛ определялась для каждой пробы при следующих

температурах заливаемого в спиральный измерительный канал металла:

1520 ,

1540

,

1540 ,1560

,1560 ,1580

,1580 .

Данные полученные в ходе эксперимента по определению значения

жидкотекучести от температуры заливаемой стали 20ГЛ приводятся в

таблице 2.

.

Данные полученные в ходе эксперимента по определению значения

жидкотекучести от температуры заливаемой стали 20ГЛ приводятся в

таблице 2.

Таблица 2

Зависимость значений жидкотекучести стали 20ГЛ от температуры её заливки

|

№ |

Температура

заливаемой стали 20ГЛ,

|

Значение жидкотекучести, мм |

|

|

Без покрытия |

С покрытием спиртовой краской |

||

|

1 |

1520 |

240 |

440 |

|

2 |

1540 |

280 |

500 |

|

3 |

1560 |

340 |

570 |

|

4 |

1580 |

390 |

610 |

Для визуализации экспериментальных данных был построен график, представленный на рис.3. На данном графике видно, что использование спиртовой краски, в качестве покрытия, способствует повышению жидкотекучести стали 20ГЛ за счет уменьшения содержания в ней окисных плен.

|

|

|

Рисунок 3. Зависимость значений жидкотекучести стали 20ГЛ от температуры ее заливки |

Проведенные

исследования подтвердили закономерность повышения жидкотекучести с

ростом температуры заливаемой стали при нанесении на поверхность форм

покрытий, способных создавать восстановительную атмосферу. Наиболее

высокие значения жидкотекучести показало нанесение на поверхность

формы спиртовых красок. В результате проведенных исследований было

решено произвести заливку литейной формы, используемой при

производстве отливок «Рама боковая», с нанесением на ее

поверхность спиртовой краски и без нанесения таковой.

На

поверхность литейной формы пульверизатором наносился слой спиртовой

краски толщиной 0,5 мм. Для ускорения отверждения краски применялась

газовая горелка, с помощью которой происходило поджигание краски.

Сталь 20ГЛ заливалась в литейные формы при температуре 1540-1560 .

Отливка, изготовленная без нанесения на поверхность формы краски,

имела недолив, который представлен на рис.4. Отливка, изготовленная

с

.

Отливка, изготовленная без нанесения на поверхность формы краски,

имела недолив, который представлен на рис.4. Отливка, изготовленная

с

|

|

|

Рисунок 4. Верхняя часть отливки «Рама боковая» с недоливом |

нанесением на поверхность формы спиртовой краски, представлена на рис.5. Отливка характеризуется отсутствием неспая, недолива и волнистости, которые свидетельствовали бы о низкой жидкотекучести и присутствии окисных плен в заливаемой при этих температурах стали. Таким образом, отпадает необходимость в повышении температуры заливаемой стали 20ГЛ для повышения её жидкотекучести, что резко уменьшает вероятность возникновения такого дефекта, как горячая трещина.

|

|

|

Рисунок 5. Отливка «Рама боковая» |

В ходе проведенной исследовательской работы выявлено, что нанесение покрытий в виде спиртовых красок на поверхность формы, позволяет достигнуть более высокого значения жидкотекучести при пониженной температуре заливаемой стали 20ГЛ, получить чистые отливки без недолива и окисных плен, предупредить возникновение горячих трещин в отливках «Рама боковая».

Литература:

Гуляев, Б.Б. Теория литейных процессов: учеб. пособие / Б. Б. Гуляев. – Л.: Машиностроение, 1976. – 216 с.

Сварика, А.А. Покрытие литейных форм / А.А. Сварика. – М.: Машиностроение, 1977. – 216 с.

Воронин, Ю.Ф. Определение условий возникновения дефектов отливок на примере горячей трещины / Ю.Ф. Воронин, В.А. Камаев, А.В. Матохина // Заготовительные производства в машиностроении. – 2005. – №3. – C. 10-14.

moluch.ru

Сталь 20ХЛ / Auremo

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | 20ХЛ |

| Обозначение ГОСТ латиница | 20XL |

| Транслит | 20HL |

| По химическим элементам | 20Cr |

Описание

Сталь 20ХЛ применяется: для изготовления отливок 1, 2, 3 групп деталей трубопроводной арматуры повышенной прочности в северном исполнении с испытанием ударной вязкости при температуре эксплуатации KCU-50≥200 кДж/м2 (2,0 кгс·м/см2), температурах рабочей среды от -50 до +450 °С без ограничения номинального рабочего давления.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Отливки стальные | В82 | ОСТ 26-07-402-83, TУ 4112-091-00220302-2006, СТ ЦКБА 014-2004 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe |

|---|---|---|---|---|---|---|---|---|

| СТ ЦКБА 014-2004 | 0.15-0.25 | ≤0.035 | ≤0.04 | 0.3-1.03 | 0.51-1.5 | 0.15-0.62 | ≤0.8 | Остаток |

Fe – основа.

Механические характеристики

| sТ|s0,2, МПа | σB, МПа | d10 | y, % | кДж/м2, кДж/м2 |

|---|---|---|---|---|

| Отливки деталей трубопроводной арматуры. Нормализация при 850-900 °C, охлаждение на воздухе + отпуск при 650 °C, охлаждение на воздухе KCU+20/-50 | ||||

| ≥250 | ≥450 | ≥18 | ≥30 | ≥600/200 |

Описание механических обозначений

| Название | Описание |

|---|---|

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

www.auremo.org