Сталь х12м термообработка: Сталь марки Х12М – Металлургическая компания

alexxlab | 07.03.2023 | 0 | Разное

Исследование высокохромистой инструментальной стали Х12М

Исследование высокохромистой инструментальной стали х12м

Лазуткина Н.А., Широков Ю.Л., Безруков Д.В. (МИ ВлГУ, г. Муром, РФ)

The influence of modes of heat-treatment on physical and mechanical properties of steel Х12М is investigated. The optimum modes of hardening and tempering ensuring the best physical and mechanical properties of steel of the given mark are chosen.

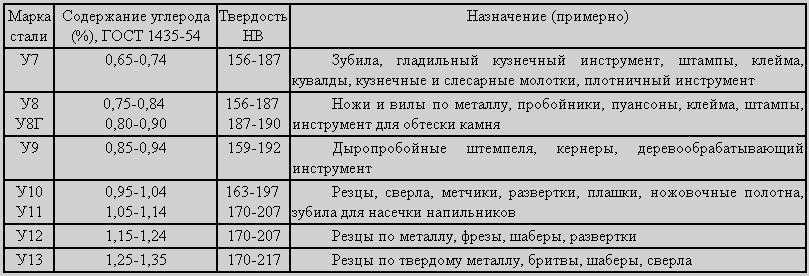

Высокохромистая

сталь Х12М обладает высокой износостойкостью и глубокой прокаливаемостью. Ее

широко применяют для изготовления крупных инструментов сложной формы: вырубных,

отрезных, чеканочных штампов повышенной точности, штампов для выдавливания,

накатных роликов и др. Эти стали близки к быстрорежущим: по структуре после

отжига относятся к ледебуритному классу, после нормализации к мартенситному. Их

высокая износостойкость обуславливается большим количеством карбидов (CrFe)

Их

высокая износостойкость обуславливается большим количеством карбидов (CrFe)

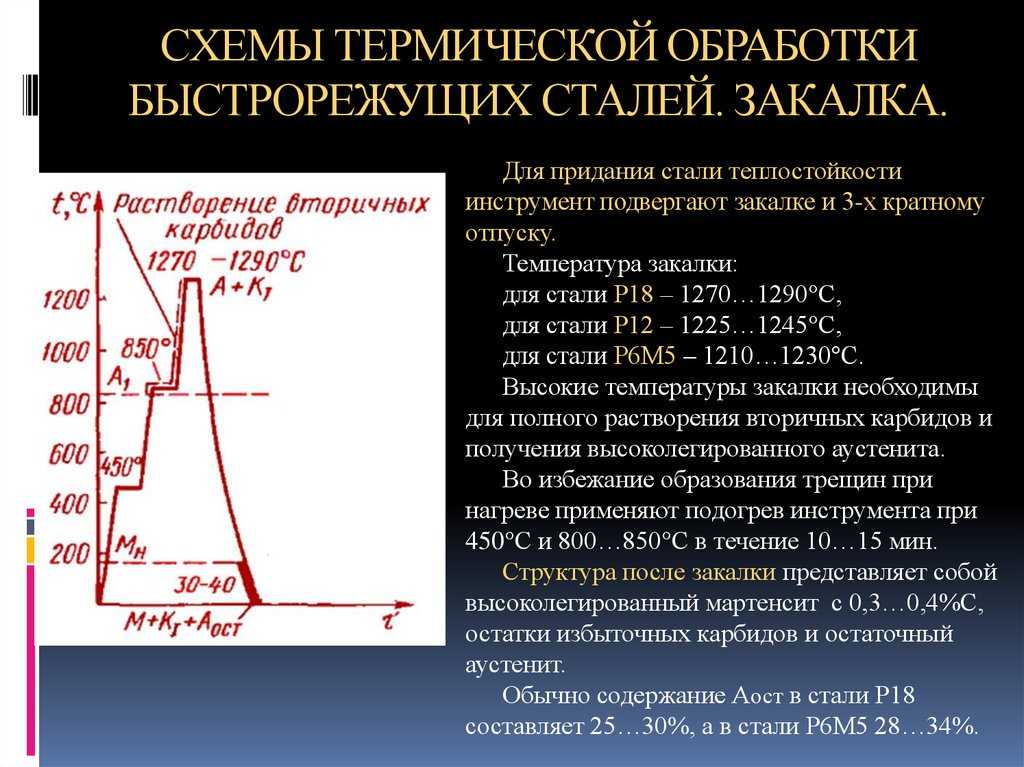

При нагреве выше температур перлитного превращения (800 – 820 С) вторичные карбиды растворяются и аустенит насыщается хромом. После закалки карбиды сохраняются в структуре закаленной стали [1].

Структура и свойства высокохромистой стали в сильной степени зависит от температуры закалки, т.к. с ее повышением увеличивается растворимость карбидов, концентрация углерода и хрома в аустените. В связи с этим выбор оптимальной температуры закалки стали Х12М существенно повлияет на свойства стали после окончательной термической обработки.

Сталь Х12М

содержит большое количество карбидной фазы, что приводит к повышенной карбидной

неоднородности, вызывающей снижение прочности и вязкости. Карбидная

неоднородность сильно возрастает с увеличением профиля проката при этом резко

снижаются механические свойства. Чтобы уменьшить влияние карбидной

неоднородности на механические свойства, образцы стали Х12М были изготовлены из

проката d=10 мм.

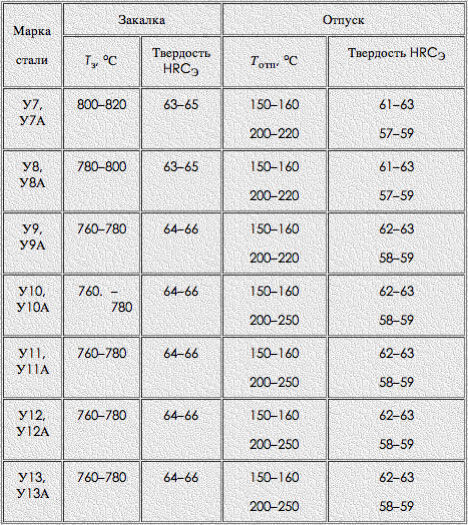

Нагрев стали под закалку производился при различных температурах (рис. 1).

Рисунок 1 – Зависимость твердости стали Х12М от температуры закалки (1 час, масло)

Результаты исследования показывают, что с увеличением температуры закалки стали Х12М твердость стадии возрастает до t=1000 С, а далее начинает снижаться, что по видимому связано с ростом зерна аустенита.

После закалки образцы стали Х12М были подвергнуты отпуску при различных температурах (после закалки при t=1030) при выдержке 1,5 час. и охлаждении на воздухе (рис. 2).

Рисунок 2 – Зависимость твердости, прочности и вязкости после закалки (1030 С) и отпуске при различных температурах (1,5 час, воздух)

Полученные результаты показывают,

что оптимальными режимами термической обработки стали Х12М данной партии

является: t зак. =1000 – 1030 С, Т отп. = 150 – 170 С.

Эти результаты согласуются с данными других исследований [2,

4].

= 150 – 170 С.

Эти результаты согласуются с данными других исследований [2,

4].

Литература

1. Материаловедение. Учебник. Арзамасов и др. -М.: Машиностроение, 1986. – 384 с.

2. Геллер Ю.А. Инструментальные стали. –М.: Металлургия,1968. – 568 с.

3. Лахтин Ю.М. Металловедение и термическая обработка металлов.- М.:Металлургия, 1983.

4. Инструментальные стали. Справочник. Поздняк Л.А., Тишаев С.И. и др. -М.: Металлургия, 1977.

Способ термической обработки высокохромистой инструментальной стали на вторичную твёрдость

Изобретение относится к металлургии, а именно термической обработке высокохромистых сталей при изготовлении инструментов и деталей машин. Сущность изобретения: осуществляют закалку от температуры 1070-1080oС, промежуточный отпуск при 400-420oС, 1 ч, а окончательный многократный отпуск при 520-540oС, 3 раза по 1 ч. Технический результат: повышение эксплуатационной стойкости инструмента путем увеличения вторичной твердости и прочности. 1 з. п.ф-лы, 1 табл.

1 з. п.ф-лы, 1 табл.

Изобретение относится к области металлургии, а именно к термической обработке высокохромистых инструментальных сталей типа Х12М, Х12Ф1 и может быть использовано при изготовлении инструментов и деталей машин в машиностроении.

Известен способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий закалку от температуры 1200oС и многократный отпуск при 540oС (см. Виницкий А.Г. и др. Влияние структуры на износостойкость штампов из стали Х12М // Материаловедение и термическая обработка металлов, 1972, 2, с. 74-76).

Однако вследствие чрезвычайно высокой легированности аустенита при нагреве под закалку после многократного отпуска (5-6 раз при 540oС) дисперсионное твердение не обеспечивает получение высокой твердости инструмента, НRСЭ 52-54.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий подогрев, закалку от температуры 1100-1140oС с охлаждением в масле и многократный отпуск при температуре 490-530oС по одному часу. Закалка от этой температуры приводит к значительному легированию аустенита хромом за счет растворения первичных карбидов. При многократном отпуске (4-5 раз) твердость достигает НRСЭ 59-60 вследствие распада остаточного аустенита и выделения вторичных карбидов хрома (Сr7С3 и Сr23С6) (см. Позняк Л.А., Скрынченко Ю.М., Тишаев С.И. Штамповые стали, – М.: Металлургия, 1980, с. 169).

Закалка от этой температуры приводит к значительному легированию аустенита хромом за счет растворения первичных карбидов. При многократном отпуске (4-5 раз) твердость достигает НRСЭ 59-60 вследствие распада остаточного аустенита и выделения вторичных карбидов хрома (Сr7С3 и Сr23С6) (см. Позняк Л.А., Скрынченко Ю.М., Тишаев С.И. Штамповые стали, – М.: Металлургия, 1980, с. 169).

Основным недостатком данного способа термической обработки высокохромистой инструментальной стали на вторичную твердость является неудовлетворительная эксплуатационная стойкость инструмента вследствие низких значений твердости и прочности. Так, низкая твердость инструмента обусловлена тем, что высокая легированность аустенита хромом и крупное зерно затрудняют выделение вторичных карбидов хрома, то есть дисперсионное твердение, и получение высокой твердости, которая не превышает для этого способа термической обработки НRСЭ 60. Низкая прочность инструмента объясняется тем, что высокая температура закалки и растворения первичных карбидов сопровождается интенсивным ростом зерна.

Низкая прочность инструмента объясняется тем, что высокая температура закалки и растворения первичных карбидов сопровождается интенсивным ростом зерна.

Сущность изобретения заключается в том, что в способе термической обработки высокохромистой инструментальной стали на вторичную твердость, включающем подогрев, закалку с охлаждением в масле и многократный отпуск по одному часу, закалку выполняют от температуры 1070-1080oС, затем проводят промежуточный отпуск при 400-420oС в течение часа, а многократный отпуск осуществляют три раза при 520-540oС.

Последний отпуск можно совмещать с карбонитрацией или азотированием.

Техническим результатом является повышение эксплуатационной стойкости инструмента путем повышения вторичной твердости и прочности.

В холодноштамповочном производстве широко применяются высокохромистые стали X12М, Х12Ф1. Присутствие в структуре этих сталей большого количества карбидов хрома обеспечивает, с одной стороны, высокую износостойкость стали, а с другой – пониженную прочность. Высокая легированность сталей создает устойчивые к растворению в аустените при нагреве под закалку карбиды хрома Сr7С3. Предлагаемая закалка от температуры 1070-1080oС является оптимальной для растворения карбидов в аустените и усиления дисперсионного твердения при высоком отпуске при сохранении достаточно мелкого зерна (балл 8-9). Температура нагрева выше Ac1 менее чем на 50oС не обеспечивает растворение карбидной фазы в аустените и получение высокой вторичной твердости после отпуска, а температура нагрева выше Ac1 более чем на 60oС сопровождается ростом зерна стали (до балла 6-7), следствием чего является снижение ее прочности.

Присутствие в структуре этих сталей большого количества карбидов хрома обеспечивает, с одной стороны, высокую износостойкость стали, а с другой – пониженную прочность. Высокая легированность сталей создает устойчивые к растворению в аустените при нагреве под закалку карбиды хрома Сr7С3. Предлагаемая закалка от температуры 1070-1080oС является оптимальной для растворения карбидов в аустените и усиления дисперсионного твердения при высоком отпуске при сохранении достаточно мелкого зерна (балл 8-9). Температура нагрева выше Ac1 менее чем на 50oС не обеспечивает растворение карбидной фазы в аустените и получение высокой вторичной твердости после отпуска, а температура нагрева выше Ac1 более чем на 60oС сопровождается ростом зерна стали (до балла 6-7), следствием чего является снижение ее прочности.

Промежуточный отпуск выполняется при температуре 400-420oС, 1 ч, который обеспечивает равномерное выделение мелкодисперсионных карбидов цементитного типа (Fe, Сr)3С, которые являются центрами образования вторичных карбидов, при этом снижается легированность аустенита хромом, что усиливает эффект дисперсионного твердения при высоком отпуске.

Отпуск ниже температуры 400oС обедняет хромом карбиды цементитного типа, т.к. термодинамические условия недостаточны для выделения хрома.

Отпуск выше 420oС усиливает флуктуационную подвижность атомов, которая сопровождается коагуляцией карбидной фазы и снижением ее дисперсности.

Отпуск при температуре 520-540oС три раза по 1 ч сопровождается выделением из аустенита вторичных карбидов типа Сr23С6 и Сr7С3 для хромистых сталей и дисперсионного твердения на максимальную твердость НRСЭ 61-62 при высокой прочности (см. таблицу).

При температуре отпуска меньше 520oС не происходит вторичного твердения, а при повышении температуры отпуска более 540oС снижается вторичная твердость вследствие коагуляции карбидов и разупрочнения стали.

Таким образом, повышение вторичной твердости и прочности стали позволяет повысить эксплуатационную стойкость штампов холодного деформирования.

Способ термической обработки высокохромистой инструментальной стали на вторичную твердость поясняется таблицей, в которой приведены механические свойства образцов из инструментальных сталей Х12М, Х12Ф1 после стандартной термической обработки и термической обработки по способу-прототипу и предлагаемому способу.

Стандартный режим термической обработки высокохромистых сталей регламентируется ГОСТ 5950-73; заключается в закалке от 1020-1030oС и отпуске при 200oС в течение 1 ч на твердость НRСЭ 59-60.

Способ термической обработки высокохромистой инструментальной стали на вторичную твердость осуществляется следующим образом.

Образцы из сталей Х12М, Х12Ф1 подогревают при 840-860oС. После этого выполняют закалку от температуры 1070-1080oС с выдержкой и охлаждением в масле. Затем проводят промежуточный отпуск при 400-420oС в течение часа и трехкратный отпуск при 520-540oС. Последний из трехкратного отпуска можно совмещать с карбонитрацией или азотированием.

Последний из трехкратного отпуска можно совмещать с карбонитрацией или азотированием.

Пример конкретного выполнения предлагаемого способа.

Образцы из сталей Х12М, Х12Ф1 подогревают при 850oС, после чего следует нагрев для закалки до 1070oС, выдержка и охлаждение в масле.

Твердость составляет НRСЭ 58-59.

Последующий промежуточный отпуск выполняют при 410oС, 1 ч. Этот отпуск сопровождается выделением дисперсных карбидов цементитного типа, понижая степень легированности аустенита и его устойчивость при высоком отпуске, что приводит к более быстрому и полному его распаду при дисперсионном твердении.

Трехкратный отпуск при 530oС по 1 ч обеспечивает эффективное дисперсионное твердение с равномерным распределением карбидной фазы по сечению, высокую твердость образцов НRСЭ 62 и прочность изг=3000 МПа.

Пример конкретного выполнения способа-прототипа.

Образцы из сталей Х12М, Х12Ф1 подогревают при 850oС, затем следует закалка от 1120oС в расплаве хлористых солей и охлаждение в масле. После чего выполняют отпуск при 520oС, 5 раз по 1 ч для достижения твердости НRСЭ 59-60.

Результаты исследований приведены в таблице.

Как видно из таблицы, использование предлагаемого способа термической обработки высокохромистой инструментальной стали на вторичную твердость позволяет повысить твердость с НRСЭ 59-60 до НRСЭ 61-62 при одновременном увеличении прочности от изг=2600 МПа до изг=3000 МПа по сравнению с прототипом.

Таким образом, улучшение комплекса механических свойств позволяет повысить эксплуатационные свойства инструмента в холодноштамповочном производстве.

Формула изобретения

1. Способ термической обработки высокохромистой инструментальной стали на вторичную твердость, включающий подогрев, закалку с охлаждением в масле и многократный отпуск по 1 ч, отличающийся тем, что закалку выполняют от температуры 1070-1080oС, затем проводят промежуточный отпуск при 400-420oС в течение 1 ч, а многократный отпуск осуществляют три раза при 520-540oС.

2. Способ по п. 1, отличающийся тем, что последний отпуск совмещают с карбонитрацией или азотированием.

РИСУНКИ

Рисунок 1

Как проводить термообработку 8670

Аустенитизация, закалка, отпуск, ударная вязкостьЛаррин

Спасибо Джорджу Уолтону, Джошу Пердью, Биллу Фицджеральду и Доновану Филлипсу за то, что они стали сторонниками Knife Steel Nerds Patreon!

Подкасты

На прошлой неделе я появился в двух подкастах, Knife Perspective и Mark of the Maker. Knife Perspective, которым я занимался раньше, поэтому мы в основном сосредоточились на MagnaCut и других темах. Mark of the Maker — это полное интервью с вопросами о моем прошлом перед обсуждением моей книги, веб-сайта и CPM MagnaCut. Так что слушайте одно, другое или оба, в зависимости от того, на что вы настроены.

Knife Perspective, которым я занимался раньше, поэтому мы в основном сосредоточились на MagnaCut и других темах. Mark of the Maker — это полное интервью с вопросами о моем прошлом перед обсуждением моей книги, веб-сайта и CPM MagnaCut. Так что слушайте одно, другое или оба, в зависимости от того, на что вы настроены.

8670 Сталь

8670 представляет собой легированную никель-хромом сталь, обладающую высокой прочностью и легко поддающуюся термообработке. Низкое содержание сплава также делает его хорошим выбором для ковки. Относительно низкая износостойкость облегчает шлифовку, чистовую обработку и заточку. Это отличный выбор для ножей, требующих высокой прочности, а также для начинающих ножеделов и оружейников.

Эксперимент

Компания Pop’s Knife Supply связалась со мной по поводу серии экспериментов с их сталью 8670. Мы говорили о различных параметрах термообработки, которые мы могли бы протестировать, и Джоуи Берри из Pop о термообработке и шлифовке купонов. Я измерил твердость и ударную вязкость в каждом состоянии и привожу анализ результатов ниже. Мы использовали мой стандартный ударный образец Шарпи без надрезов размером 1/4, о котором вы можете прочитать здесь. Ниже вы можете увидеть различные термообработки, которые были протестированы:

Я измерил твердость и ударную вязкость в каждом состоянии и привожу анализ результатов ниже. Мы использовали мой стандартный ударный образец Шарпи без надрезов размером 1/4, о котором вы можете прочитать здесь. Ниже вы можете увидеть различные термообработки, которые были протестированы:

Температура отпуска

Как и ожидалось, при повышении температуры отпуска твердость снижается, а ударная вязкость повышается. Однако в некоторых случаях мы наблюдали резкое падение ударной вязкости ниже определенных температур отпуска, например, у стали 5160. В некоторых сталях также наблюдается мартенситное охрупчивание при отпуске при 450°F, но этого не наблюдалось у стали 8670. В данном случае до тех пор, пока температура отпуска составляет от 300 до 450 ° F, существует линейная тенденция с твердостью и ударной вязкостью. Поэтому выбирайте температуру отпуска в соответствии с желаемой комбинацией ударной вязкости и твердости.

Температура аустенизации

Мы рассмотрели диапазон температур аустенизации от 1450 до 1625°F. В разных паспортах может быть довольно широкий диапазон рекомендаций по оптимальной температуре закалки для этой стали. В этом случае температура 1450°F привела к снижению твердости и ударной вязкости по сравнению с температурой 1475-1550°F. Использование 1600-1625°F привело к снижению ударной вязкости без улучшения твердости. Постоянные результаты в относительно широком диапазоне температур 1475-1550°F делают эту сталь легкой для термической обработки. Сладкая точка, кажется, составляет около 1500 ° F.

В разных паспортах может быть довольно широкий диапазон рекомендаций по оптимальной температуре закалки для этой стали. В этом случае температура 1450°F привела к снижению твердости и ударной вязкости по сравнению с температурой 1475-1550°F. Использование 1600-1625°F привело к снижению ударной вязкости без улучшения твердости. Постоянные результаты в относительно широком диапазоне температур 1475-1550°F делают эту сталь легкой для термической обработки. Сладкая точка, кажется, составляет около 1500 ° F.

Время аустенизации и масло для закалки

Некоторые производители ножей слишком боятся чрезмерного времени выдержки во время аустенизации, поскольку считают, что это приведет к росту зерна. Если температура аустенизации выбрана правильно, то выдержка дольше, чем необходимо, не приведет к неблагоприятным результатам. Однако выдержка в течение слишком короткого времени может привести к недостаточной твердости и даже в некоторых случаях к ударной вязкости. Использование времени, которое немного больше, чем необходимо, также означает, что вы можете рассчитывать на стабильные результаты даже для ножей разного размера, которым может потребоваться немного разное время выдержки. В этом случае мы видим улучшение ударной вязкости и твердости за счет аустенизации в течение 10 минут вместо 5 минут при 1500°F. Использование еще более длительного времени выдержки в 15 минут приводит к тем же свойствам.

Использование времени, которое немного больше, чем необходимо, также означает, что вы можете рассчитывать на стабильные результаты даже для ножей разного размера, которым может потребоваться немного разное время выдержки. В этом случае мы видим улучшение ударной вязкости и твердости за счет аустенизации в течение 10 минут вместо 5 минут при 1500°F. Использование еще более длительного времени выдержки в 15 минут приводит к тем же свойствам.

Еще одна проблема, с которой сталкиваются некоторые производители ножей, это слишком быстрая закалка, опасаясь, что это приведет к микроскопическим трещинам от закалки или другим страшилкам. И хотя я был бы осторожен при закалке чего-либо в воде, каждая сталь, которую мы подвергали термообработке с помощью Parks 50, показала превосходную ударную вязкость независимо от прокаливаемости стали. Преимущество стали с высокой прокаливаемостью заключается в том, что вы можете использовать масло с более медленной закалкой и, следовательно, снизить вероятность коробления.

Твердость в сравнении с ударной вязкостью и окончательные рекомендации

Ниже я привожу диаграмму, обобщающую наилучшие и наихудшие сочетания твердости и ударной вязкости при изученных термообработках. Использование 1500°F в течение 10-15 минут с последующей закалкой в масле и отпуском при 300-450°F привело к лучшим свойствам. Использование Parks 50 или AAA привело к аналогичным результатам. Выберите температуру отпуска в зависимости от желаемого сочетания твердости и ударной вязкости.

Ковка, нормализация и отжиг

Для снятия припуска 8670 готов к аустенизации, закалке и отпуску. Тем не менее, для тех, кто занимается ковкой, здесь приведены некоторые рекомендации по температуре. Руководство по термообработке ASM рекомендует температуру ковки 2190 ° F для 8660; немного более высокое содержание углерода в 8670, вероятно, означает, что температура также должна быть немного ниже. Конечно, 2150 ° F будет безопасным, хотя при более низких температурах у вас будет меньше обезуглероживания и роста зерна. Нормализация от 1550 ° F в течение не менее 10 минут. Циклы очистки зерна могут выполняться при температуре от 1450°F. Отжигают путем нагревания до 1380°F в течение 30 минут, охлаждают со скоростью 500°F в час до температуры ниже 1200°F и затем охлаждают на воздухе.

Предыдущие результаты 8670 и сравнение с другими сталями

У нас был предыдущий образец 8670, который испытал выше, чем те, что указаны выше, при испытании примерно 50 фут-фунтов при 59,7 Rc, используя сталь от другого поставщика. Этот образец подвергали аустенизации при 1525°F в течение 10 минут, закалке в быстрорастворимом масле и отпуску при 400°F. Образцы, обработанные для этого исследования, имели более грубую поверхность, а следы шлифовки располагались вдоль неблагоприятной ориентации для возникновения трещин. Поэтому я термообработал образцы от Pop’s другим методом обработки и получил несколько более высокие результаты. Я использовал 1525°F в течение 10 минут, затем Parks 50 и отпуск при 400°F. Мои образцы были 27,4 ft-lbs, выше, чем в остальной части этого исследования, используя ту же сталь. Таким образом, он не совсем достиг максимума предыдущих образцов, но это объясняет некоторую разницу. Тем не менее, тенденции по-прежнему хорошие для образцов, которые мы тестировали, и я думаю, что эти рекомендации по термообработке можно использовать для любой доступной стали 8670. 27,4 фут-фунт довольно высокий, лучше, чем у большинства высоколегированных и нержавеющих сталей, как показано в таблицах ниже.

Тем не менее, тенденции по-прежнему хорошие для образцов, которые мы тестировали, и я думаю, что эти рекомендации по термообработке можно использовать для любой доступной стали 8670. 27,4 фут-фунт довольно высокий, лучше, чем у большинства высоколегированных и нержавеющих сталей, как показано в таблицах ниже.

Резюме

8670 очень прост в работе и устойчив к термической обработке. Он также имеет очень хорошую жесткость. Моя рекомендуемая термообработка составляет 1500°F в течение 10 минут, закалка в быстром или среднем масле и отпуск от 300 до 450°F в зависимости от желаемой твердости. В этой статье также рекомендуются температуры ковки, отжига и нормализации, а также некоторые рекомендации по термической обработке, которых следует избегать, например, недостаточной или чрезмерной аустенизации.

Нравится:

Нравится Загрузка…

Просмотреть все сообщения Ларрин

Не пренебрегайте термической обработкой инструментальных сталей

Тщательно закрепляется партия заготовок для вакуумной термообработки. Такое размещение обеспечивает хорошее обтекание деталей газом для равномерного нагрева и закалки. Нагрузочная термопара обеспечивает чрезвычайно точный контроль фактического времени при температуре. Из этих заготовок после закалки будут вырезаны различные штамповые детали.

Такое размещение обеспечивает хорошее обтекание деталей газом для равномерного нагрева и закалки. Нагрузочная термопара обеспечивает чрезвычайно точный контроль фактического времени при температуре. Из этих заготовок после закалки будут вырезаны различные штамповые детали.

Во многих аспектах производства важны мелочи. Это никогда не было более верным в сегодняшней среде штамповки, чем в поисках хорошей производительности инструмента. Хотя мало кто будет спорить с тем, что многие переменные влияют на производительность инструмента, одним из самых основных является правильная термическая обработка материалов инструмента. Тем не менее, кажется, что это стало проблемной областью, которая добавляет значительные, непреднамеренные расходы.

Несмотря на то, что некоторые считают это черной магией, наука о термической обработке предполагает тщательно проводимую термическую обработку, чтобы вызвать определенные изменения в металлургической структуре (см.

Фигура 1). Процесс включает цикл закалки (также называемый аустенитизацией и закалкой) с последующим отпуском, который восстанавливает ударную вязкость вновь полученной мартенситной микроструктуры.

Закалка обычно выполняется в вакуумных печах, которые содержат инструменты в чистоте и обеспечивают точный контроль температуры (см. рис. 2 и рис. 3). Закалка требует принудительного газового охлаждения, а в новом оборудовании часто используются высокие давления, что позволяет значительно повысить качество термической обработки. Последующая закалка обычно требует нескольких этапов (двойная или тройная вытяжка). которые фиксируют желаемые изменения в инструментальной стали. Полный процесс закалки и отпуска требует времени, часто 12 и более часов работы в печи.

Надлежащая термообработка необходима для оптимизации свойств инструментальной стали. Это влечет за собой не только выбор соответствующих временных и температурных параметров для используемой марки, но и оборудования, полностью способного выполнять поставленную задачу. Новые вакуумные печи обладают улучшенными характеристиками, особенно в отношении закалки, что значительно улучшает металлургическую структуру инструментальной стали. В

В то же время организации, занимающиеся термической обработкой, должны осознавать, как они закрепляют детали, комплектуют детали и создают нагрузки для достижения наилучших результатов.

В

В то же время организации, занимающиеся термической обработкой, должны осознавать, как они закрепляют детали, комплектуют детали и создают нагрузки для достижения наилучших результатов.

Настройка термической обработки

В то время как простые марки обычно имеют стандартный рецепт, более совершенные марки инструментальной стали (необходимые для наиболее требовательных применений) требуют тщательной обработки, адаптированной к предполагаемому применению. Из-за относительно высокого содержания легирующих элементов современные инструментальные стали менее требовательны к параметрам термообработки. И привычная проверка твердости к сожалению а не а

явный показатель правильной обработки. Существует множество способов, при которых инструментальная сталь может иметь далеко не идеальную микроструктуру, но при этом обеспечивать ожидаемые результаты твердости. Например, высоколегированный инструментальный материал премиум-класса может быть недостаточно отпущен и, следовательно, иметь низкую ударную вязкость, но твердость может быть вполне удовлетворительной.

В конечном счете, правильная металлургическая микроструктура обеспечит наилучшее сочетание свойств износа, ударной вязкости и прочности, а испытание на твердость, хотя и быстрое и простое, не обеспечивает абсолютной проверки. Неполное изменение процесса часто приводит к снижению ударной вязкости, из-за чего инструмент становится склонным к сколам и поломкам.

Текущие тенденции

Многие изменения повлияли на динамику, связанную с бизнесом инструментов для термообработки. В прошлые годы большинство программ ученичества по изготовлению инструментов преподавали основы металлургии; Термическая обработка считалась основой инструментального ремесла.

Более широкое использование высоколегированных марок инструментальной стали с закалкой на воздухе сделало менее практичным проведение термообработки инструментальной стали собственными силами, поэтому большинство современных инструментальных цехов передают эту операцию коммерческим мастерским, которые вложили средства в теперь требуется более сложное оборудование. В то же время все производители, очевидно, сталкиваются с интенсивным давлением, чтобы контролировать затраты и снижать

время оборота. Инструментальщик, мало ценящий науку, может легко нацелиться на свой источник термообработки, пытаясь сэкономить копейки или ускорить работу.

В то же время все производители, очевидно, сталкиваются с интенсивным давлением, чтобы контролировать затраты и снижать

время оборота. Инструментальщик, мало ценящий науку, может легко нацелиться на свой источник термообработки, пытаясь сэкономить копейки или ускорить работу.

При отсутствии других критериев производитель инструментов может направить работу к источнику, который может быстро и дешево вернуть ему инструменты. К сожалению, во многих случаях это не в пользу термообработчика, который инвестировал в новейшие технологии, настаивает на принятии правильных решений по дозированию, не перегружает оборудование и не обсчитывает цикл, даже если твердость инструментальной стали кажется низкой. удовлетворительный. И наоборот, все большее число производителей инструментов, заботящихся о качестве, теперь отправляют работу в лучшие мастерские по термообработке, даже если это означает отправку за пределы штата или неделю на выполнение работ.

Еще больше усложняет ситуацию то, что производителям инструментов стало трудно находить ответы на вопросы, связанные с инструментальной сталью. В прошлом они могли положиться на заводы-производители для получения необходимых инструкций о том, как лучше всего обрабатывать материалы. Сегодня инструментальная сталь является товаром, поскольку различные марки часто поступают на рынок через каналы, предлагающие минимальную техническую поддержку. Следовательно,

могут возникнуть ошибки при термообработке, и проблемы могут выйти из-под контроля просто потому, что необходимая информация недоступна.

В прошлом они могли положиться на заводы-производители для получения необходимых инструкций о том, как лучше всего обрабатывать материалы. Сегодня инструментальная сталь является товаром, поскольку различные марки часто поступают на рынок через каналы, предлагающие минимальную техническую поддержку. Следовательно,

могут возникнуть ошибки при термообработке, и проблемы могут выйти из-под контроля просто потому, что необходимая информация недоступна.

Скрытые расходы

Рассмотрим одну операцию штамповки на Среднем Западе, в ходе которой возникли трудности с чистовой чистовой штамповкой детали из высокопрочного материала с низкими допусками (HSLA). В конечном итоге мастерская модернизировала свою инструментальную сталь до стали с повышенной ударной вязкостью по сравнению с ранее использовавшейся сталью D2. После успешных испытаний было изготовлено несколько комплектов производственных инструментов с большими ожиданиями. Однако первый поставленный на вооружение комплект сразу вышел из строя

несмотря на правильную твердость.

Металлургическое исследование выявило значительно перегретую микроструктуру и мало следов отпуска. Выяснилось, что в целях экономии времени слесарь-инструментальщик отправлял инструменты на плохо оборудованный местный термический цех. Что еще хуже, инструменты были запущены (для удобства) с какой-то другой работой в цикле со слишком высокой температурой закалки, что привело к повреждению инструментов. ремонт. Мало того, что стоимость инструмента была потеряна, операция штамповки страдала от значительного простоя. Поскольку набор инструментов для резервного копирования также подвергался термообработке в той же партии, вся работа должна была ждать, пока можно будет изготовить новый набор инструментов.

Предотвращение проблем

Итак, что можно сделать, чтобы получить контроль и гарантировать, что проблемы с термообработкой не станут помехой для успешной работы инструмента? Многое зависит от характера взаимоотношений между производителем инструмента и термообработчиком, а также поставщиком инструментальной стали. Часто слесарь-инструментальщик даже никогда не посещал свой цех термообработки и понятия не имеет, как на самом деле обрабатывался его материал.

Точно так же поставщик инструментальной стали может удобно исчезнуть со сцены, когда возникнут проблемы. Очевидно, что хорошая коммуникация между всеми сторонами имеет важное значение. И помните, цена — это еще не все.

Часто слесарь-инструментальщик даже никогда не посещал свой цех термообработки и понятия не имеет, как на самом деле обрабатывался его материал.

Точно так же поставщик инструментальной стали может удобно исчезнуть со сцены, когда возникнут проблемы. Очевидно, что хорошая коммуникация между всеми сторонами имеет важное значение. И помните, цена — это еще не все.

Часто кажется, что производители инструментов могут быть не совсем уверены в оценке своего источника термообработки, потому что они не понимают процесс. Однако с практической точки зрения можно добиться многого, просто посетив магазин и одитируя его методы. Термическая обработка инструментальной стали принципиально не сложнее, чем другая массовая обработка производственных деталей, но требует определенной внимание к деталям и бережное обращение. Правильно ли оборудована ваша установка для термообработки и готова ли она тратить время на правильную обработку ваших деталей, или она больше ориентирована на крупносерийную массовую обработку?

Какие же простые шаги могут предпринять производители инструментов, чтобы обеспечить надлежащую термообработку своих дорогостоящих, тщательно изготовленных компонентов инструментов? Для начала получите всю необходимую информацию и данные от поставщика инструментальной стали. В этой информации должна быть указана оптимальная твердость для конкретного и рекомендуемая процедура термообработки в зависимости от предполагаемого применения. Это

имеет важное значение для новых высоколегированных материалов с высокими эксплуатационными характеристиками, но его также полезно рассматривать для знакомых марок инструментальной стали.

В этой информации должна быть указана оптимальная твердость для конкретного и рекомендуемая процедура термообработки в зависимости от предполагаемого применения. Это

имеет важное значение для новых высоколегированных материалов с высокими эксплуатационными характеристиками, но его также полезно рассматривать для знакомых марок инструментальной стали.

Тщательно выбрав термообработчик, вместе с компанией разработайте рецепт термообработки для текущей работы. Это может включать в себя некоторое «пространство для маневра», чтобы вы не несли больших сборов за специальные лоты, но должно быть достаточно конкретным, чтобы гарантировать стабильные результаты. После этого запланируйте производство оснастки, чтобы было достаточно времени для термообработки. Поддерживайте прослеживаемость деталей и требуйте, чтобы термообработчика предоставить документальное подтверждение процесса.

Наконец, время от времени проводите аудит, чтобы убедиться, что все в порядке. Это предпочтительно включает металлургическую оценку образца детали, задачу, которую может выполнить поставщик инструментальной стали или сторонняя лаборатория по разумной цене.