Сталь х18н9т: ГОСТ 5632-72 для высоколегированной коррозионностойкой нержавеющей стали

alexxlab | 14.03.1995 | 0 | Разное

Сталь коррозионно-стойкая жаропрочная 12Х18Н9Т (другое обозначение Х18Н9Т) – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 12Х18Н9Т (другое обозначение Х18Н9Т).

Марка: 12Х18Н9Т (другое обозначение Х18Н9Т)

Классификация материала: Сталь коррозионно-стойкая жаропрочная

Применение: сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, детали выхлопных систем, листовые и сортовые детали. Аппараты и сосуды, работающие при температуре от —196 до 600 °С под давлением, а при наличии агрессивных сред до 350 °С.- сталь аустенитного класса

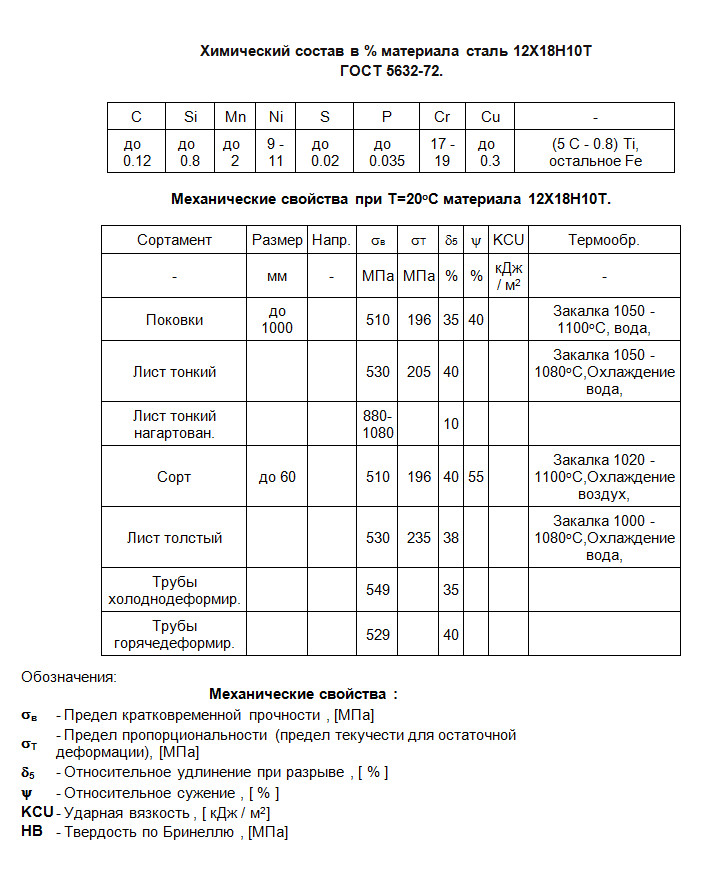

Химический состав материала 12Х18Н9Т (другое обозначение Х18Н9Т) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu | – |

до 0. 12 12 | до 0.8 | до 2 | 8 – 9.5 | до 0.02 | до 0.035 | 17 – 19 | до 0.3 | (5 С – 0.8) Ti, остальное Fe |

Механические свойства 12Х18Н9Т (другое обозначение Х18Н9Т) при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток, ГОСТ 5949-75 | до Ø- 60 | 540 | 196 | 40 | 55 | Закалка 1020 – 1100oC,Охлаждение воздух, | ||

Пруток нагартован. , ГОСТ 18907-73 , ГОСТ 18907-73 | 880-930 | |||||||

| Проволока, ГОСТ 18143-72 | 590-880 | 20-25 | ||||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-40 | 40-48 | Закалка 1050 – 1100oC, | ||

| Лист толстый, ГОСТ 7350-77 | 530 | 215 | 38 | Закалка 1030 – 1080oC,Охлаждение вода, |

Технологические свойства 12Х18Н9Т (другое обозначение Х18Н9Т)

| Свариваемость: | без ограничений. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20 |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

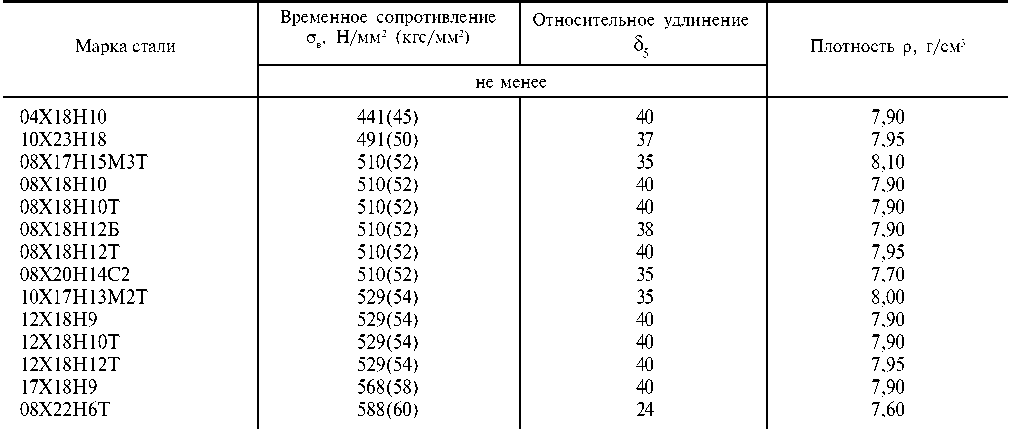

Другие марки из этой категории:

- Марка 06Х18Н10Т

- Марка 08Х13 (0Х13 ЭИ496)

- Марка 08Х17Т (0Х17Т ЭИ645)

- Марка 08Х18Н10 (0Х18Н10)

- Марка 08Х18Н10Т (0Х18Н10Т ЭИ914)

- Марка 08Х18Т1 (0Х18Т1)

- Марка 09Х18Н10Т (1Х18Н10Т)

- Марка 10Х18Н10Т

- Марка 12Х13 (1Х13)

- Марка 12Х17 (Х17)

- Марка 12Х18Н12Т (Х18Н12Т)

- Марка 12Х18Н9 (Х18Н9)

- Марка 12Х18Н9Т (Х18Н9Т)

- Марка 14Х17Н2 (1Х17Н2 ЭИ268)

- Марка 15Х25Т (Х25Т ЭИ439)

- Марка 15Х28 (Х28 ЭИ349)

- Марка 20Х13 (2Х13)

- Марка 30Х13 (3Х13)

- Марка 40Х13 (4Х13)

Обращаем ваше внимание на то, что данная информация о марке 12Х18Н9Т (другое обозначение Х18Н9Т), приведена в ознакомительных целях.

Сталь 12Х18Н9Т коррозионностойкая, жаростойкая, жаропрочная аустенитного класса

Содержание

- 1 Расшифровка

- 2 Характеристики и применение [1, 2, 3]

- 3 Стали заменители [1]

- 4 Иностранные аналоги [1, 3]

- 5 Химический состав (ГОСТ 5632-2014)

- 6 Примерное применение коррозионостойкой стали 12Х18Н9Т (ГОСТ 5632-2014)

- 7 Примерное применение жаростойкой стали 12Х18Н9Т (ГОСТ 5632-2014)

- 8 Примерное применение жаропрочной стали 12Х18Н9Т (ГОСТ 5632-2014)

- 9 Сварочные материалы для электродуговой сварки стали 12Х18Н9Т [СТ ЦКБА 025-2006]

- 10 Сварочные материалы для сварки в защитных газах стали 12Х18Н9Т [СТ ЦКБА 025-2006]

- 11 Сварочные материалы для сварки под флюсом стали 12Х18Н9Т [СТ ЦКБА 025-2006]

- 12 Сварочные материалы для сварки разнородных сталей [СТ ЦКБА 025-2006]

- 13 Рекомендуемые режимы сварки при исправлении дефектов сварных швов [СТ ЦКБА 025-2006]

- 14 Режимы электродуговой сварки образцов и изделий [СТ ЦКБА 025-2006]

- 15 Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов [СТ ЦКБА 025-2006]

- 16 Рекомендуемая термическая обработка [2]

- 17 Механические свойства (ГОСТ 5949-2018)

- 18 Механические свойства при различных температурах [2]

- 19 Пределы длительной прочности, полэучеста н выносливости [2]

- 20 Коэффициент термического линейного расширения [2]

- 21 Физические свойства стали при разных температурах [4]

- 22 Библиографический список

- 23 Узнать еще

Расшифровка

- Согласно ГОСТ 5632-2014 цифра перед буквенным обозначением указывает среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода (C) в сотых долях процента, т.

е. массовая доля углерода в стали 12Х18Н9Т примерно равна 0,12%.

е. массовая доля углерода в стали 12Х18Н9Т примерно равна 0,12%. - Буква Х в обозначении стали указывает, что сталь легирована хромом (Cr). Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%.

- Буква Н в обозначении стали указывает, что сталь легирована никелем (Ni). Цифра 9 за буквой, указывает среднюю массовую долю никеля в целых единицах, т.е. массовая доля никеля примерно равна 9%.

- Буква Т в обозначении стали указывает, что сталь легирована никелем (Ti).

Характеристики и применение [1, 2, 3]

- Сталь марки 12Х18Н9Т (старое обозначение Х18Н9Т) является хромоникелевой сталью аустенитного класса коррозионно-стойкой, жаростойкой, жаропрочной слабо упрочняемой термической обработкой.

- В авиастроении сталь 12Х18Н9Т применяется для изготовления сварных и несварных деталей самолетов, двигателей и агрегатостроения, работающих при температуре до 800°C.

- Сталь применяется для изготовления:

- сварной аппаратуры,

- труб,

- теплообменники, муфели,

- детали выхлопных систем,

- листовые и сортовые детали,

- аппараты и сосуды, работающие при температуре от -169 до 600 °C под давлением, а при наличии агрессивности сред 300°C.

- при 800°C — 0,03 г/м2*час;

- при 900°C — 0,20 г/м2*час;

- при 1000°C — 1,2 г/м2*час;

- при 1100°C — 3,3 г/м2*час;

Рекомендуется последующая термообработка.

Рекомендуется последующая термообработка.Стали заменители [1]

- сталь 10Х14Г14Н4Т,

- сталь 12Х17Г9АН4,

- сталь 12Х18Н10Т.

Иностранные аналоги [1, 3]

| Обозначение марки стали, страна | Стандарт | Примечание |

| 1Н18Н9T (Польша) | PN/M 86020 | Ti ≤0,800 |

| AHCT (Венгрия) | MSZ4400 | Ti ≤0,800 |

| Chl8N9T (Болгария) | BDS6738 | Ti ≤0,800 |

| 17246 (Чехия) | CSN | |

X12CrNiTi 18. 9 9(Германия) | DIN | |

| 321, A276 (США) | AISI, ASTM | |

| Z 6 CN 18.10 (Франция) | AFNOR | |

| 321 S31 (Великобритания) | BS | |

| 1631 B.Ti (Великобритания) | B.S. | |

| SUS 321 (Япония) | JIS |

Химический состав (ГОСТ 5632-2014)

| Обозначение | Условное обозначение |

| Сталь аустенитного класса | |

| 12Х18Н9Т | — | Массовая доля элементов, % |

| углерод, C | Не более 0,12 |

| кремний, Si | Не более 0,80 |

| марганец, Мn | Не более 2,00 |

| хром, Cr | 17,00-19,00 |

| никель, Ni | 8,00-9,50 |

| титан, Ti | 5*C-0,80 |

| алюминий, Аl | — |

| вольфрам, W | — |

| молибден, Мo | — |

| ниобий, Nb | — |

| ванадий, V | — |

| железо, Fe | Осн. |

| сера, S | 0,020 |

| фосфор, P | 0,040 |

| Прочие | — |

ПРИМЕЧАНИЕ:

- В стали марки 12Х18Н9Т, остаточная массовая доля молибдена не должна превышать 0,50 %.

- Для предприятий авиационной промышленности в стали марки 12Х18Н9Т остаточная массовая доля молибдена не должна превышать 0,30 %.

Примерное применение коррозионостойкой стали 12Х18Н9Т (ГОСТ 5632-2014)

| Назначение | Применяется для изготовления свари ваемой аппаратуры в разных отраслях промышленности. Сталь марки 12Х18Н9Т рекомендуется применять в виде сортового металла и горячекатаного листа, не изготовляемого на станах непрерывной прокатки. |

| Коррозионостойкая | Преимущественное применение |

| Жаростойкая | Да |

| Жаропрочная | Да |

Примерное применение жаростойкой стали 12Х18Н9Т (ГОСТ 5632-2014)

| Назначение | Трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей.  |

| Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч), °С | 800 |

| Температура начала интенсивного окалинообра- зования в воздушной среде, °С | 850 |

| Примечание | Неустойчива в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали |

Примерное применение жаропрочной стали 12Х18Н9Т (ГОСТ 5632-2014)

| Назначение | Рекомендуемая температура применения, °С | Срок службы | Температура начала интенсивного окали- нообразования в воздушной среде, °С |

| Детали выхлопных систем, трубы, листовые и сортовые детали | Весьма длительный | 850 |

Сварочные материалы для электродуговой сварки стали 12Х18Н9Т [СТ ЦКБА 025-2006]

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Дополнительные указания |

| 12Х18Н9Т | Э-07Х19Н11М3Г2Ф ГОСТ 10052 (ЭА-400/10Т, ЭА-400/10У, ОСТ 5.  Р9370) Р9370) | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 350°C |

| Э-08Х19Н10Г2МБ (ЭА-898/21, ЭА-898/21Б, ОСТ 5.Р9370) | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 450°C |

Сварочные материалы для сварки в защитных газах стали 12Х18Н9Т [СТ ЦКБА 025-2006]

| Марка свариваемого материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Дополнительные указания |

| 12Х18Н9Т | Св-04Х19Н11М3 Аргон ГОСТ 10157 | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 350°C |

| Св-08Х19Н10Г2Б Св-07Х19Н10Б Аргон ГОСТ 10157 | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 450°C | |

| Св-08Х19Н10М3Б Аргон ГОСТ 10157 | Стойкость против межкристаллитной коррозии обеспечивается | |

| Св-01Х19Н9 Св-04Х19Н9 Аргон ГОСТ 10157 | Применение данных сварочных материалов допускается при отсутствии требований по стойкости против межкристаллитной коррозии |

Сварочные материалы для сварки под флюсом стали 12Х18Н9Т [СТ ЦКБА 025-2006]

| Марка свариваемого материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °C | Дополнительные указания |

| 12Х18Н9Т | Св-04Х19Н11М3 ОФ-6 | Не выше 350 | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 350°C |

| Св-08Х19Н10Г2Б ОФ-6 | Не выше 350 | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 450°C | |

| Св-08Х19Н10М3Б ОФ-6 | Не выше 350 | Стойкость против межкристаллитной коррозии обеспечивается при температуре не выше 500°C |

Сварочные материалы для сварки разнородных сталей [СТ ЦКБА 025-2006]

| Марки свариваемых сталей | Сварочные материалы | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 12Х18Н9Т | 15Л ГОСТ 977 Ст3сп, Ст3пс ГОСТ 380 20Л, 25Л ГОСТ 977 20, 20К, 22К ОСТ 108.  030.113 030.11320ГМЛ СТ ЦКБА 014 20ХН3Л СТ ЦКБА 014 09Г2С, 16ГС ГОСТ 19281 10Г2 ГОСТ 4543 20ЮЧ ТУ 14-1-4853 20ХЛ СТ ЦКБА 014 20Х ГОСТ 4543 20ХМЛ ГОСТ 977 15ХМ ГОСТ 4543 12Х1МФ ГОСТ 20072 20Х13Л ГОСТ 977 20Х13, 08Х13, 12Х13 ГОСТ 5632 20ГСЛ 14ХГС 10ХСНД | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

| 12Х18Н12М3ТЛ ГОСТ 977 10Х17Н13М3Т (ЭИ432) 10Х17Н13М2Т (ЭИ 448) | Э-07Х19Н11М3Г2Ф ГОСТ 10052 (ЭА-400/10Т, ЭА-400/10У) | Св-04Х19Н11М3 | ||

| 07Х20Н25М3Д2ТЛ СТ ЦКБА 014 06ХН28МДТ (ЭИ 943) ГОСТ 5632 | Разрешается для сварных соединений не соприкасающихся с рабочей средой | |||

| 07Х21Г7АН5 (ЭП 222) ГОСТ 5632 08Х22Н6 (ЭП 53) 10Х14Г14Н4Т (ЭИ 711) ГОСТ 5632 14Х17Н2 ГОСТ 5632 16Х-ВИ ГОСТ 10994 12Х17 ГОСТ 5632 | Э-04Х20Н9, Э-07Х20Н9 (ОЗЛ-8, ОЗЛ-12, ОЗЛ-36) | Св-01Х19Н9 Св-04Х19Н9 | — | |

| Э-08Х19Н10Г2МБ (ЭА-898/21, ЭА-898/21Б) Э-08Х19Н10Г2Б (ЦЛ-11, ЦТ-15) | Св-08Х19Н10Г2Б Св-07Х19Н10Б | — | ||

Рекомендуемые режимы сварки при исправлении дефектов сварных швов [СТ ЦКБА 025-2006]

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Электроды марки: ЭА-400/10Т, ЭА-400/10У, ЭА-898/21, ЭА-898/21Б ОЗЛ-8 | 12Х18Н9Т | 3,0 4,0 5,0 | От 70 до 90 От 120 до 140 От 140 до 160 | Не более 28 |

| Сварочная проволока: Св-04Х19Н11М3 Св-08Х19Н10Г2Б Св-04Х19Н10Г2Б Св-04Х19Н9 Св-04Х17Н10М2 Св-02Х17Н10М2-ВИ | 1,6 2,0 2,5 3,0 2,0 3,0 | От 100 до 130 От 170 до 190 От 180 до 200 От 220 до 240 От 180 до 200 От 220 до 240 | От 12 до 14 |

Режимы электродуговой сварки образцов и изделий [СТ ЦКБА 025-2006]

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| ЭА-400/10Т, ЭА-400/10У, ЭА-898/21, ЭА-898/21Б ОЗЛ-8 или другие типа Э-07Х20Н9 ГОСТ 10052 | 12Х18Н9Т | 3 4 5 | От 70 до 90 От 120 до 140 От 140 до 160 | Не более 28 |

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов [СТ ЦКБА 025-2006]

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Св-04Х19Н11М3, Св-08Х19Н10Г2Б, Св-04Х19Н10Г2Б, Св-04Х19Н9 | 12Х18Н9Т | 1,6 2,0 2,5 3,0 | От 80 до 100 От 140 до 160 От 160 до 180 От 200 до 220 | От 12 до 14 |

Рекомендуемая термическая обработка [2]

Для полуфабриката и деталей на заводах-потребителях: закалка с 1000±10 °C охлаждением на воздухе (для деталей толщиной до 6 мм) и в воде (для деталей сечением более 6 мм).

Механические свойства (ГОСТ 5949-2018)

| Марка стали | 12Х18Н9Т | |

| Рекомендуемый режим термической обработки образцов или заготовок для изготовления образцов | Закалка с температуры (1020-1100) °C, охлаждение на воздухе, в масле или в воде | |

| Механические свойства, не менее | Временное сопротивление σв, Н/мм2 | 540 |

| Предел текучести σТ, Н/мм2 | 196 | |

| Относительное удлинение δ5, % | 40 | |

| Относительное сужение ψ5, % | 55 | |

| Ударная вязкость KCU, Дж/см2 | — | |

ПРИМЕЧАНИЕ.

- Знак «-» означает, что данная характеристика не нормируется и не контролируется.

Механические свойства при различных температурах [2]

| Вид полуфабриката | Состояние | Темпе- ратура испытания °C | E | σпц | σ0,2 | σв | δ | ψ | aн кгс*м/см2 | HB кгсмм2 |

| кгс/мм2 | % | |||||||||

| Прутки | Закаленные с 1150 °C | 20 | — | 19 | 24 | 60 | 64 | 74 | ≥25 | 140 |

| 650 | — | 7 | 10 | 38 | 33 | 40 | — | — | ||

| 760 | — | 6 | 10 | 21 | 17 | 18 | — | — | ||

| 870 | — | 5,5 | 7 | 14 | 19 | 27 | — | — | ||

| Листы | Закаленные с 1050 °C | 20 | — | — | 39 | 65 | 69 | 82 | — | — |

| Закаленные с 1200 °C | 20 | — | — | 30 | 59 | 63 | 51 | — | — | |

| Закаленные с 1080-1130 °C | 20 | 18500- 20600 | — | — | — | — | — | — | — | |

| Лента | Закаленные с 1100 °C | 20 | — | 25,5 | 64 | — | — | — | — | — |

| Закаленные с 1080-1130 °C | 540 | — | — | 10 | 37 | 44 | — | — | — | |

| 650 | — | — | 7,7 | 30 | 37 | — | — | — | ||

| 760 | — | — | 7,5 | 19 | 31 | — | — | — | ||

| 870 | — | — | — | 12 | 31 | — | — | — | ||

| 870 | — | — | — | 7 | 47 | — | — | — | ||

- E — Модуль нормальной упругости при растяжении, определяемый статическим методом

- σпц — Предел пропорциональности при растяжении

- σ0,2 — Условный предел текучести при растяжении (остаточная деформация 0,2%)

- σв — Предел прочности при растяжении

- δ — Относительное удлинение после разрыва

- ψ — Относительное сужение после разрыва

- aн — Ударная вязкость при изгибе размером 10х10х55 мм с полукруглым надрезом глубиной 2 мм и радиусом 1 мм

- HB — Тведость по Бринелю

Пределы длительной прочности, полэучеста н выносливости [2]

| Вид полуфабриката | Состояние | Темпе- ратура испытания, °C | σ10 | σ100 | σ0,01/250 | σ0,5/500 | σ1,0/1000 | σ-1* кгс/мм2 |

| по общей деформации | ||||||||

| кгс/мм2 | ||||||||

| Листы | Закаленные с 1080-1130 °C | 20 | — | — | — | — | — | 27 |

| 704 | 13 | 10 | — | — | — | — | ||

| 815 | 6,7 | 4,4 | — | — | — | — | ||

| Прутки диаметром 19 мм | Закаленные с 1050°C | 540 | — | — | — | — | 12 | — |

| 650 | — | — | 7 | — | 4,9 | — | ||

| 730 | — | — | — | — | 2,1 | — | ||

| 815 | — | — | — | — | 0,6 | — | ||

| 870 | — | — | — | 21 | — | — | ||

* На базе 107 циклов

Коэффициент термического линейного расширения [2]

| Температура °С | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| α*106 1/град | 17,0 | 17,5 | 17,9 | 18,5 | 18,6 | 18,9 | 19,1 | 19,3 | 19,5 |

| Температура °С | 20-100 | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 | 600-700 | 700-800 | 800-900 | 900-1000 |

| α*106 1/град | 16 | 18,1 | 18,4 | 19,1 | 19,7 | 20,3 | 20,8 | 20,8 | 20,6 | 20,7 |

Физические свойства стали при разных температурах [4]

| t, °C | E*10-5, МПа | d, кг/м3 | λ, Вт/(м*К) | ρ*108, Ом*м | Δt, °C | α*106, K-1 |

| 20 | 2,05 | 7900 | 15,0 | 72,5 | 20-100 | 16,6 |

| 100 | 2,02 | 7860 | 16,3 | 79,2 | 20-200 | 17,0 |

| 200 | 1,97 | 7820 | 17,5 | 86,0 | 20-300 | 17,2 |

| 300 | 1,90 | 7780 | 18,8 | 92,0 | 20-400 | 17,5 |

| 400 | 1,81 | 7740 | 21,3 | 97,6 | 20-500 | 17,9 |

| 500 | 1,73 | 7690 | 23,0 | 102,8 | 20-600 | 18,2 |

| 550 | 1,64 | — | — | — | 20-700 | 18,6 |

| 600 | 1,60 | 7650 | 26,8 | 107,5 | 20-800 | 18,9 |

| 650 | 1,55 | — | — | — | 20-900 | 19,3 |

| 700 | 1,50 | 7600 | 25,9 | 111,7 | ||

| 800 | — | 7560 | — | — |

- E — Модуль нормальной упругости при растяжении, определяемый статическим методом

- d — плотность

- λ — Теплопроводность

- ρ — Удельное электросопротивление

- α — Коэффициент теплового расширения

Библиографический список

- Шишков М.

М. Марочник сталей и сплавов — 2000 г.

М. Марочник сталей и сплавов — 2000 г. - Скляров Н.М., Алексеенко М.Ф., Авиационные материалы. Т2 — Коррозионностойкие и жаростойкие стали и сплавы — 1975 г.

- СТ ЦКБА 005.3-2009

- Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур — Т.1. 1991 г.

Iconic One Theme | Powered by WordPress

Металлургия_3-2018.indb

%PDF-1.6 % 1 0 объект > эндообъект 4 0 объект > эндообъект 2 0 объект > ручей 2018-04-23T12:51:40+02:002018-04-23T12:51:14+02:002018-04-23T12:51:40+02:00PScript5.dll Версия 5.2.2application/pdf

1.15 (Windows) конечный поток

эндообъект

3 0 объект

>

эндообъект

5 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

/XОбъект >

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

/Анноты [42 0 R]

>>

эндообъект

8 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

9 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

10 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

11 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

12 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

13 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

14 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

15 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

16 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

17 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

18 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

19 0 объект

>

ручей

HtUnF%pčm&h̠`ɕ&”5.

1.15 (Windows) конечный поток

эндообъект

3 0 объект

>

эндообъект

5 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

/XОбъект >

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

/Анноты [42 0 R]

>>

эндообъект

8 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

9 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

10 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

11 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

12 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

13 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

14 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

15 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

16 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

17 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

18 0 объект

>

/ExtGState >

/Шрифт >

/ProcSet [/PDF /текст]

>>

/Повернуть 0

/TrimBox [42,52 42,52 637,795 884,409]

/Тип /Страница

>>

эндообъект

19 0 объект

>

ручей

HtUnF%pčm&h̠`ɕ&”5.

Impact Pulse Последние исследовательские работы

Общее количество документов

46

(пять лет 19)

H-Index

7

(пять лет 3)

Программный комплекс для автоматизированного расчета геометрии ударных агрегатов машин

Тимофеев Е.Г. ◽

◽

И. А. Жуков ◽

Теплякова А.В. ◽

◽

…

Физический эксперимент ◽

Геометрические параметры ◽

Геометрическая сложность ◽

Математический аппарат ◽

Импульс удара ◽

Программный Комплекс ◽

Теоретические подходы ◽

Буровые работы ◽

Влияние ◽

Силы сопротивления

Совершенствование конструкций ударных горных машин с целью повышения производительности буровых работ требует расчетов геометрических параметров ударных агрегатов. Наибольший эффект при воздействии на горную породу дает ударный импульс, соответствующий силам сопротивления разрушаемого объекта. В свою очередь форма и параметры ударного импульса определяются геометрией сталкивающихся тел. Аналитические методы анализа динамических процессов в ударных системах предполагают использование очень сложного математического аппарата, что не позволяет быстро решать задачи инженерного проектирования машин и механизмов. Авторами данной статьи разработан численный метод расчета и анализа ударных импульсов, генерируемых в системе машин телами любой геометрической сложности. Надежность теоретических подходов подтверждается результатами физического эксперимента. Разработанное программное обеспечение позволяет быстро и точно решить задачу поиска и обоснования рациональных геометрических параметров ударных узлов машин.

В свою очередь форма и параметры ударного импульса определяются геометрией сталкивающихся тел. Аналитические методы анализа динамических процессов в ударных системах предполагают использование очень сложного математического аппарата, что не позволяет быстро решать задачи инженерного проектирования машин и механизмов. Авторами данной статьи разработан численный метод расчета и анализа ударных импульсов, генерируемых в системе машин телами любой геометрической сложности. Надежность теоретических подходов подтверждается результатами физического эксперимента. Разработанное программное обеспечение позволяет быстро и точно решить задачу поиска и обоснования рациональных геометрических параметров ударных узлов машин.

Разработка прототипа ударной испытательной системы на основе гидроупругого привода

Алексей Шеремет ◽

Татьяна Кириенко ◽

Андрей Беш ◽

Екатерина Шеремет

Математическая модель ◽

Дифференциальные уравнения ◽

Тестовая система ◽

Генерация импульсов ◽

Импульс удара ◽

Ударный тест ◽

Испытания на удар ◽

Результаты исследования ◽

Рабочий цикл ◽

Прототип системы

Лабораторные ударные испытания заключаются в воспроизведении простых однократных и повторяющихся импульсов определенной формы. На практике такие механические воздействия на объект реализуются на специализированном испытательном оборудовании – ударных установках.

К перспективным направлениям развития ударных машин относятся конструкции, работающие за счет энергии упругой деформации сжатой жидкости и оболочки сосуда, ее содержащего. Такие системы позволяют повысить универсальность, управляемость и точность испытаний на удар.

В основе данного исследования лежит использование гидроупругого привода для проектирования прототипа автоматизированной электрогидравлической системы для системы ударных испытаний.

Предлагаемый прототип системы ударных испытаний позволяет расширить функциональные возможности установок для проведения ударных испытаний серией импульсов, а также улучшить управляемость и повысить уровень автоматизации. Основная особенность предложенной конструктивной схемы заключается в том, что перенастройка на новый ударный импульс происходит очень быстро. Благодаря наличию ведомого вращающегося барабана с тормозными устройствами стенд позволяет формировать частоту повторения ударных импульсов 1–2 Гц.

На практике такие механические воздействия на объект реализуются на специализированном испытательном оборудовании – ударных установках.

К перспективным направлениям развития ударных машин относятся конструкции, работающие за счет энергии упругой деформации сжатой жидкости и оболочки сосуда, ее содержащего. Такие системы позволяют повысить универсальность, управляемость и точность испытаний на удар.

В основе данного исследования лежит использование гидроупругого привода для проектирования прототипа автоматизированной электрогидравлической системы для системы ударных испытаний.

Предлагаемый прототип системы ударных испытаний позволяет расширить функциональные возможности установок для проведения ударных испытаний серией импульсов, а также улучшить управляемость и повысить уровень автоматизации. Основная особенность предложенной конструктивной схемы заключается в том, что перенастройка на новый ударный импульс происходит очень быстро. Благодаря наличию ведомого вращающегося барабана с тормозными устройствами стенд позволяет формировать частоту повторения ударных импульсов 1–2 Гц. Построенная математическая модель ударной машины учитывает инерцию движущихся масс, жесткость жидкостной или «односторонней» пружины зарядной камеры, а также влияние демпферов, на которые опирается испытательная платформа. Переменные в математической модели связаны дифференциальными уравнениями, описывающими два периода в рабочем цикле ударной системы: зарядку и генерацию импульсов. Практическая ценность модели заключается в определении динамических характеристик испытательной установки, а также в расчете необходимых конструктивных и технологических параметров.

Дифференциальные уравнения, описывающие движения на ударной машине, решались численно. По результатам исследований установлено оптимальное значение (с точки зрения минимизации перегрузки изделия на обратном ходе штока) коэффициента демпфирования тормозного устройства, которое составляет 13 000 кг/с. При такой настройке отношение амплитуды ускорения на обратном ходе к амплитуде эффективного ускорения при испытаниях снижается до минимального значения 0,19.

Построенная математическая модель ударной машины учитывает инерцию движущихся масс, жесткость жидкостной или «односторонней» пружины зарядной камеры, а также влияние демпферов, на которые опирается испытательная платформа. Переменные в математической модели связаны дифференциальными уравнениями, описывающими два периода в рабочем цикле ударной системы: зарядку и генерацию импульсов. Практическая ценность модели заключается в определении динамических характеристик испытательной установки, а также в расчете необходимых конструктивных и технологических параметров.

Дифференциальные уравнения, описывающие движения на ударной машине, решались численно. По результатам исследований установлено оптимальное значение (с точки зрения минимизации перегрузки изделия на обратном ходе штока) коэффициента демпфирования тормозного устройства, которое составляет 13 000 кг/с. При такой настройке отношение амплитуды ускорения на обратном ходе к амплитуде эффективного ускорения при испытаниях снижается до минимального значения 0,19. 5

5

Оборудование и материалы для ударно-прерывистой резки

А.Б. Истомин ◽

В.Б. Козлов

Температура резки ◽

Относительная длина ◽

Повторная загрузка ◽

Импульсная нагрузка ◽

Импульс удара ◽

Нарезание резьбы ◽

Обрабатываемый материал ◽

Марки стали ◽

Влияние ◽

Прерывистая резка

В статье рассмотрен ударно-прерывистый метод обработки, который применяется для нарезания глухой резьбы М12х1,5 в гайках из стали марки Х18Н9Т. По сравнению с традиционным методом позволяет повысить производительность обработки; стойкость резьбовых метчиков увеличилась до 300 отверстий (при ручной нарезке резьбы стойкость метчиков составляет 100 отверстий). Способ позволяет механизировать трудоемкие операции по нарезанию резьбы. Оптимальные условия обработки данным методом определяются исходя из обеспечения достаточной прочности режущего клина инструмента при многократном нагружении и одновременном создании наиболее интенсивного воздействия на материал срезаемого слоя заготовки. Разрушение обрабатываемого материала при ударе наиболее легко происходит при критических скоростях деформации, которые, например, для коррозионностойкой стали равны 60 м/с. Это приводит к завышению значений ударного импульса, а следовательно, к выкрашиванию режущих кромок инструмента. Поэтому для данных условий обработки существует оптимальное значение импульсной нагрузки, передаваемой шпинделем на инструмент. Для резьб М10 и М12 с шагом 1,25 и 1,5 в деталях из стали марок Х18Н10Т наилучшие результаты достигаются при нагрузках, соответствующих приращению динамического момента ведомой втулки с инструментом. При больших импульсных нагрузках резко снижается стойкость рабочего инструмента, а при меньших нагрузках снижается производительность резания. Одной из положительных особенностей ударно-прерывистого резания является наличие изломов, облегчающих работу режущего клина за счет лучшего проникновения СОЖ. Поэтому ударно-прерывистая резка проводится на более интенсивных режимах, чем обычная непрерывная резка.

Разрушение обрабатываемого материала при ударе наиболее легко происходит при критических скоростях деформации, которые, например, для коррозионностойкой стали равны 60 м/с. Это приводит к завышению значений ударного импульса, а следовательно, к выкрашиванию режущих кромок инструмента. Поэтому для данных условий обработки существует оптимальное значение импульсной нагрузки, передаваемой шпинделем на инструмент. Для резьб М10 и М12 с шагом 1,25 и 1,5 в деталях из стали марок Х18Н10Т наилучшие результаты достигаются при нагрузках, соответствующих приращению динамического момента ведомой втулки с инструментом. При больших импульсных нагрузках резко снижается стойкость рабочего инструмента, а при меньших нагрузках снижается производительность резания. Одной из положительных особенностей ударно-прерывистого резания является наличие изломов, облегчающих работу режущего клина за счет лучшего проникновения СОЖ. Поэтому ударно-прерывистая резка проводится на более интенсивных режимах, чем обычная непрерывная резка. Однако стойкость инструмента при этом не снижается, а даже увеличивается. Относительную длину зоны резания, определяемую углом, следует выбирать исходя из того, что температура в зоне резания не успевает достичь установившегося значения, равного температуре резания при нормальном длительном резке, осуществляется непрерывно.

Однако стойкость инструмента при этом не снижается, а даже увеличивается. Относительную длину зоны резания, определяемую углом, следует выбирать исходя из того, что температура в зоне резания не успевает достичь установившегося значения, равного температуре резания при нормальном длительном резке, осуществляется непрерывно.

Безабразивная отделка сопрягаемых поверхностей деталей машин смешанными технологиями с применением электромагнитных полей

Смоленцев Е.В. ◽

Кондратьев М.В. ◽

Павлов Е.В. ◽

Куц В.В.

Электромагнитные поля ◽

Машиностроение ◽

Высокая сила ◽

Научная основа ◽

Импульс удара ◽

Высокий ресурс ◽

Абразивная обработка ◽

Механические методы ◽

Отрицательный эффект ◽

Детали машин

В различных отраслях машиностроения изготавливают и применяют краны, вентили, задвижки и другие запорные устройства. Их основное назначение – регулирование расхода и направления потоков жидких и газовых сред. К особенностям таких изделий в аэрокосмическом и нефтехимическом машиностроении предъявляются особые жесткие требования, обусловленные спецификой их эксплуатации. К ним относятся, например, высокое давление, стойкость к агрессивным, пожаро- и взрывоопасным средам, протечки которых недопустимы по правилам техники безопасности и природоохранному законодательству. К конструкции таких изделий, как правило, предъявляются высокие требования по точности и шероховатости, особенно на стыке деталей, высокая прочность при ударном импульсном воздействии находящихся в них жидкостей. Для обеспечения вышеуказанных характеристик чаще всего применяют финишную абразивную обработку, результатом которой может стать эффект пропитки поверхностей изделий, что отрицательно скажется на сроке службы и эксплуатационных показателях сопрягаемых поверхностей. В то же время очевидно, что механическая доводка без использования абразивов крайне сложна и трудоемка.

Их основное назначение – регулирование расхода и направления потоков жидких и газовых сред. К особенностям таких изделий в аэрокосмическом и нефтехимическом машиностроении предъявляются особые жесткие требования, обусловленные спецификой их эксплуатации. К ним относятся, например, высокое давление, стойкость к агрессивным, пожаро- и взрывоопасным средам, протечки которых недопустимы по правилам техники безопасности и природоохранному законодательству. К конструкции таких изделий, как правило, предъявляются высокие требования по точности и шероховатости, особенно на стыке деталей, высокая прочность при ударном импульсном воздействии находящихся в них жидкостей. Для обеспечения вышеуказанных характеристик чаще всего применяют финишную абразивную обработку, результатом которой может стать эффект пропитки поверхностей изделий, что отрицательно скажется на сроке службы и эксплуатационных показателях сопрягаемых поверхностей. В то же время очевидно, что механическая доводка без использования абразивов крайне сложна и трудоемка. Авторы статьи предлагают устранить негативное влияние пропитки за счет смешанных приемов обработки с применением электромагнитных полей. Цель. Цель работы – разработка технологии безабразивной отделки деталей машин путем разработки модели, позволяющей выбрать или рассчитать режимы изготовления беззазорных сопряженных деталей замковых устройств, применяемых в различных отраслях промышленности. Методы. Методом исследования является использование научных основ смешанных приемов механической обработки, теории массопереноса при электрообработке, фундаментальных основ технологии машиностроения, современных методов исследования характеристик на завершающих стадиях механической обработки, современных измерительных инструментов, специальное технологическое оборудование, а также компьютерные технологии. Полученные результаты. В результате исследований были разработаны новые методики и устройства. Это позволило реализовать операцию безабразивной доводки сопрягаемых поверхностей деталей из металлических материалов, обработка которых механическими способами затруднена.

Авторы статьи предлагают устранить негативное влияние пропитки за счет смешанных приемов обработки с применением электромагнитных полей. Цель. Цель работы – разработка технологии безабразивной отделки деталей машин путем разработки модели, позволяющей выбрать или рассчитать режимы изготовления беззазорных сопряженных деталей замковых устройств, применяемых в различных отраслях промышленности. Методы. Методом исследования является использование научных основ смешанных приемов механической обработки, теории массопереноса при электрообработке, фундаментальных основ технологии машиностроения, современных методов исследования характеристик на завершающих стадиях механической обработки, современных измерительных инструментов, специальное технологическое оборудование, а также компьютерные технологии. Полученные результаты. В результате исследований были разработаны новые методики и устройства. Это позволило реализовать операцию безабразивной доводки сопрягаемых поверхностей деталей из металлических материалов, обработка которых механическими способами затруднена. Вывод. В результате проведенных исследований удалось получить качественные ресурсоемкие бесщелевые замковые изделия и снизить трудоемкость отделочных операций до 5 раз и подготовки к производству до 2 раз.

Вывод. В результате проведенных исследований удалось получить качественные ресурсоемкие бесщелевые замковые изделия и снизить трудоемкость отделочных операций до 5 раз и подготовки к производству до 2 раз.

Анализ серьезности импульса лобового удара транспортного средства в US NCAP

Цзяньпин Ву ◽

Ибин Ши ◽

Брайан Боде

Импульс удара ◽

Передний удар

Обнаружение воздействия пыли с помощью набора цилиндров Фарадея в лунных средах

Алексей Кононов ◽

Йиржи Павлу ◽

Либор Ноузак ◽

Яна Шафранкова ◽

Зденек Немечек ◽

…

Солнечный ветер ◽

Частота выборки ◽

Алгоритм идентификации ◽

Импульс удара ◽

Ионная энергия ◽

Распределение энергии ионов ◽

Гиперскоростные удары ◽

Обнаружение пыли ◽

Влияние ◽

Новый дизайн

<p>Яркий монитор солнечного ветра (БМСВ) для миссии “Луна-Ресурс-1” – прибор, предназначенный для измерения с высоким временным (30 мс) разрешением моментов распределения энергии ионов по цилиндрам Фарадея в солнечном ветре. и в плазменной среде на высотах от 65 до 150 км над лунной поверхностью. Предыдущие исследования, проведенные с помощью аналогичного прибора, расположенного на борту КА «Спектр-Р», показали возможность обнаружения такими приборами высокоскоростных ударов пылинок. Наш анализ показывает, что основной проблемой надежного обнаружения пылевых ударов такими приборами является их частота выборки. В статье мы представляем новый дизайн набора FC, который улучшает способность обнаружения пыли с использованием простого алгоритма идентификации, который может хранить данные с более высокой частотой дискретизации вокруг ударного импульса. Кроме того, мы обсуждаем калибровку детекторов и их входной электроники с использованием пылевого ускорителя, чтобы найти связь между параметрами удара и высотой импульса.</p>

и в плазменной среде на высотах от 65 до 150 км над лунной поверхностью. Предыдущие исследования, проведенные с помощью аналогичного прибора, расположенного на борту КА «Спектр-Р», показали возможность обнаружения такими приборами высокоскоростных ударов пылинок. Наш анализ показывает, что основной проблемой надежного обнаружения пылевых ударов такими приборами является их частота выборки. В статье мы представляем новый дизайн набора FC, который улучшает способность обнаружения пыли с использованием простого алгоритма идентификации, который может хранить данные с более высокой частотой дискретизации вокруг ударного импульса. Кроме того, мы обсуждаем калибровку детекторов и их входной электроники с использованием пылевого ускорителя, чтобы найти связь между параметрами удара и высотой импульса.</p>

Текст научной работы на тему «Исследование воздействия колес подвижного состава на крестовины стрелочных переводов»

Королев Вадим

Поперечные сечения ◽

Степени свободы ◽

Контактные силы ◽

Подвижной состав ◽

Параметры дизайна ◽

Импульс удара ◽

Базовый анализ ◽

Основная база ◽

Поляризационный оптический метод

Исследования распределения напряжений по поперечным сечениям поляризационно-оптическим методом позволили предложить относительно простой экспериментальный метод определения контактных усилий. Экспериментальное определение контактных усилий на поперечинах выключателей возможно с помощью датчиков, расположенных в местах концентрации напряжений (у основания сердечника). Анализ колебаний при ударно-импульсном нагружении позволяет определить конструктивные параметры пути. Обычно одиночные цепи с четырьмя-пятью степенями свободы дают вполне удовлетворительные результаты и могут быть рекомендованы для расчетного определения контактных усилий на поперечинах выключателей.

Экспериментальное определение контактных усилий на поперечинах выключателей возможно с помощью датчиков, расположенных в местах концентрации напряжений (у основания сердечника). Анализ колебаний при ударно-импульсном нагружении позволяет определить конструктивные параметры пути. Обычно одиночные цепи с четырьмя-пятью степенями свободы дают вполне удовлетворительные результаты и могут быть рекомендованы для расчетного определения контактных усилий на поперечинах выключателей.

ОЦЕНКА УСТОЙЧИВОСТИ ГОРНЫХ ОТДЕЛЕНИЙ ПРИ УДАРНЫХ НАГРУЗКАХ

Ярослав Ляшок ◽

◽

Сергей Подкопаев ◽

Евгений Конопелько ◽

Юлия Симонова ◽

…

Сила удара ◽

Дробленый камень ◽

Постоянная сумма ◽

Импульс удара ◽

Ударные нагрузки ◽

Одиночный удар ◽

Высота падения ◽

Горные выработки ◽

Стабильность ◽

Влияние

Цель работы. Цель исследований – определить условия обеспечения устойчивости горных выработок в угольном массиве при действии ударных нагрузок. Методы. Для достижения этой цели были выполнены аналитические исследования с использованием основных положений классической механики и теории упругости. В лабораторных исследованиях использовались экспериментальные образцы щебня, которые помещались в стальной цилиндр. Полученные результаты. В ходе экспериментальных исследований изучалось влияние силы удара и ударного импульса падающего груза на реакцию самолета на податливом основании с неоднородной, кусковой, раздробленной горной породой. Зафиксировано, что при постоянном количестве энергии одиночного удара (mgH = 14,7 Дж), когда высота падения груза уменьшается в 3 раза (с H = 1,5 м до H = 0,5 м), а масса увеличивается от m = 1,0 кг до m = 3,0 кг величина силы удара снижается на 50 %. При увеличении количества энергии одиночного удара (от мгН = 4,9Дж на мгН = 44,1 Дж) при той же высоте падения при увеличении массы груза в 3 раза происходит увеличение силы удара в 2,5 раза.

Цель исследований – определить условия обеспечения устойчивости горных выработок в угольном массиве при действии ударных нагрузок. Методы. Для достижения этой цели были выполнены аналитические исследования с использованием основных положений классической механики и теории упругости. В лабораторных исследованиях использовались экспериментальные образцы щебня, которые помещались в стальной цилиндр. Полученные результаты. В ходе экспериментальных исследований изучалось влияние силы удара и ударного импульса падающего груза на реакцию самолета на податливом основании с неоднородной, кусковой, раздробленной горной породой. Зафиксировано, что при постоянном количестве энергии одиночного удара (mgH = 14,7 Дж), когда высота падения груза уменьшается в 3 раза (с H = 1,5 м до H = 0,5 м), а масса увеличивается от m = 1,0 кг до m = 3,0 кг величина силы удара снижается на 50 %. При увеличении количества энергии одиночного удара (от мгН = 4,9Дж на мгН = 44,1 Дж) при той же высоте падения при увеличении массы груза в 3 раза происходит увеличение силы удара в 2,5 раза. При постоянном количестве энергии одиночного удара (mgH = const) перемещение плоскости на податливом основании из щебня зависит от величины ударного импульса падающего груза. Новинка. Доказано, что при обрушении боковых пород в угольном массиве, содержащем выработку, сила удара о поверхность пропорциональна времени падения блоков породы ко времени их ударного взаимодействия с плоскостью. Практическая значимость. В глубоких угольных шахтах в результате горных работ и вероятности ударных нагрузок от оползней для обеспечения устойчивости горных выработок в местах выемки целесообразно применять податливые крепи или засыпку вырабатываемого пространства щебнем, что обеспечит целостность боковых пород.

При постоянном количестве энергии одиночного удара (mgH = const) перемещение плоскости на податливом основании из щебня зависит от величины ударного импульса падающего груза. Новинка. Доказано, что при обрушении боковых пород в угольном массиве, содержащем выработку, сила удара о поверхность пропорциональна времени падения блоков породы ко времени их ударного взаимодействия с плоскостью. Практическая значимость. В глубоких угольных шахтах в результате горных работ и вероятности ударных нагрузок от оползней для обеспечения устойчивости горных выработок в местах выемки целесообразно применять податливые крепи или засыпку вырабатываемого пространства щебнем, что обеспечит целостность боковых пород.

Модернизация породоразрушающего инструмента для ударно-вращательного бурения с внецентренной подачей ударных импульсов

Нескоромных В.В. ◽

Головченко А.Е. ◽

Попова М.С.

Высокая производительность ◽

Тангенциальный компонент ◽

Ограничивающие факторы ◽

Буровой инструмент ◽

Импульс удара ◽

Разрушение камня ◽

Каменное лицо ◽

Влияние ◽

Ударное бурение ◽

Эксцентричный удар

Ударно-вращательное бурение пневмомолотами — перспективный, широко применяемый в практике геологоразведки высокопроизводительный метод, производительность которого определяется в основном давлением и количеством очищающего агента, подаваемого компрессором. Параметры серийно выпускаемых компрессоров высокого давления не позволяют бурить скважины на глубину более 300 метров, что является одним из основных ограничивающих факторов их практического применения в производственных условиях. Одним из путей повышения производительности вращательно-ударного бурения скважин, а вместе с тем и максимальной глубины пробуриваемых скважин, является усовершенствование механизма разрушения горных пород за счет подачи на буровой инструмент эксцентриковых ударных импульсов, что позволит можно более активно реализовать тангенциальную составляющую ударного импульса, влияющую на форму и объемы образующихся отверстий трещины, обеспечивая дополнительное раскалывание породы в направлении забоя. В статье рассмотрены пути совершенствования известных конструкций долот для ударно-вращательного бурения скважин, реализующих внецентренное приложение ударных импульсов, вопросы геометрического обоснования формы эксцентрикового выступа на торообразной прокладке долота для ударно-вращательного бурения и колебаний.

Параметры серийно выпускаемых компрессоров высокого давления не позволяют бурить скважины на глубину более 300 метров, что является одним из основных ограничивающих факторов их практического применения в производственных условиях. Одним из путей повышения производительности вращательно-ударного бурения скважин, а вместе с тем и максимальной глубины пробуриваемых скважин, является усовершенствование механизма разрушения горных пород за счет подачи на буровой инструмент эксцентриковых ударных импульсов, что позволит можно более активно реализовать тангенциальную составляющую ударного импульса, влияющую на форму и объемы образующихся отверстий трещины, обеспечивая дополнительное раскалывание породы в направлении забоя. В статье рассмотрены пути совершенствования известных конструкций долот для ударно-вращательного бурения скважин, реализующих внецентренное приложение ударных импульсов, вопросы геометрического обоснования формы эксцентрикового выступа на торообразной прокладке долота для ударно-вращательного бурения и колебаний. прокладки тора при передаче внецентренных ударных импульсов с точки зрения повышения прочности конструкции и точности передачи внецентренных ударных импульсов.

прокладки тора при передаче внецентренных ударных импульсов с точки зрения повышения прочности конструкции и точности передачи внецентренных ударных импульсов.

Преимущества использования двух приемников для интерпретации результатов испытаний трубных свай на целостность при малых деформациях

Хао Лю ◽

Венбин Ву ◽

Гуошэн Цзян ◽

М. Хешам Эль Наггар ◽

Госюн Мэй ◽

…

Высокая частота ◽

Изгибная вибрация ◽

Гибкое поведение ◽

Точность обнаружения ◽

Метод суперпозиции ◽

Голова сваи ◽

Импульс удара ◽

Преобладающий период ◽

Трубная свая ◽

Тесты целостности

Для устранения высокочастотных помех предложен метод двухскоростной симметричной суперпозиции (ДВССМ), заключающийся в наложении и усреднении двух сигналов синхронизации, измеренных в двух симметричных точках нейтральной плоскости изгибных колебаний (под углом 90°).

е. массовая доля углерода в стали 12Х18Н9Т примерно равна 0,12%.

е. массовая доля углерода в стали 12Х18Н9Т примерно равна 0,12%.

М. Марочник сталей и сплавов — 2000 г.

М. Марочник сталей и сплавов — 2000 г.