Сталь химическая формула: Сталь – что это за сплав? Особенности, свойства и классификация по видам. Почему растут цены на сталь?

alexxlab | 22.04.2023 | 0 | Разное

#TITLE# || KOBELCO – KOBE STEEL, LTD. –

Vol.18: Сварка дуплексных нержавеющих сталей

1. Предисловие

У дуплексной нержавеющей стали, имеющей двухфазную микроструктуру, состоящую из ферритных и аустенитных зерен, как показано на Фото 1, нет недостатков, присущих двум типам стали – она обладает более высоким сопротивлением коррозионному растрескиванию под напряжением по сравнению с аустенитными нержавеющими сталями и лучшей ударной вязкостью по сравнению с ферритными нержавеющими сталями. Дуплексная нержавеющая сталь играет важную роль в таком широком спектре применений, таких как нефтехимические заводы, суда для перевозки химикатов, морские сооружения и мосты, как показано на Фото 2 и 3.

В данной статье речь пойдет о свойствах дуплексных нержавеющих сталей, а также о наиболее подходящих для них сварочных материалах.

Фото 1: Микроструктура дуплексной нержавеющей стали

Фото 2: Переборка химического танкера

Фото3: Главная башенная опора моста Стоункаттерс,

поднимающаяся более чем на 175 метров над уровнем

моря (Гонконг)

2.

Свойства дуплексных нержавеющих сталей

Свойства дуплексных нержавеющих сталейМикроструктура дуплексной нержавеющей стали показывает, что аустенитные зерна перешли в полностью ферритную фазу с балансом фазы примерно в 50% феррита и 50% аустенита. Такое состояние микроструктуры является наиболее устойчивым, поэтому можно отметить следующие свойства дуплексной нержавеющей стали.

По сравнению с аустенитной нержавеющей сталью, дуплексная нержавеющая сталь обладает следующими преимуществами:

In comparison with austenitic stainless steel, duplex stainless steel offers the following advantages:

- Меньший коэффициент термального расширения и более высокая теплопроводность, большая прочность при комнатной температуре.

- Отличная сопротивляемость растрескиванию от язвенной коррозии и коррозии под напряжением.

При этом у них имеются следующие недостатки:

- Более высокое содержание азота (N)

- Большая микроструктурная трансформация при тепловой обработке и большая склонность к ухудшению свойств, в том числе сопротивления коррозии.

Последствия микроструктурной трансформации особенно заметны в околошовной зоне. Об этом пойдет речь ниже.

Дуплексная нержавеющая сталь производится в основном трех марок, которые отличаются по химическому составу: стандартная, супер и низколегированная.

- Стандартная дуплексная нержавеющая сталь: состав 22%Cr-5%Ni-3%Mo-0.15%Ni. Буквально является стандартом.

- Супер дуплексная нержавеющая сталь: содержание молибдена Mo и азота N выше по сравнению со стандартной сталью, что дает более высокую прочность при комнатной температуре и сопротивляемость язвенной коррозии.

- Низколегированная дуплексная нержавеющая сталь: содержание никеля Ni и молибдена Mo ниже по сравнению со стандартной сталью, что позволяет снизить стоимость.

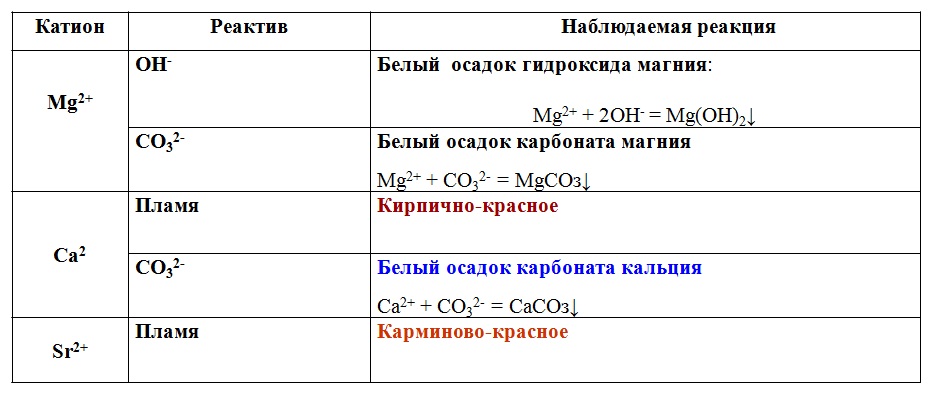

В Таблице 1 показаны типичные химические формулы трех марок дуплексных нержавеющих сталей. На Иллюстрации 1 приводится относительное сравнение разрывной прочности и индекса сопротивления язвенной коррозии [PREW=Cr+3.

Иллюстрация 1: Относительное сравнение разрывной прочности и индекса сопротивления язвенной коррозии (PREW) разных нержавеющих сталей.

| Марка | UNS No. | C | Si | Mn | P | S | Cu | Cr | Ni | Mo | W | N | PREW* |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Стандартная | S31803 | 0.02 | 0.5 | 1.5 | 0.02 | 0.001 | 0.4 | 22.1 | 6.0 | 3.0 | – | 0.12 | 33.9 |

| S32205 | 0.02 | 0.4 | 0.03 | 0.001 | 0.3 | 22.1 | 5.6 | 3.1 | – | 0.18 | 35.2 | ||

| Супер | S32750 | 0.02 | 0.4 | 0.7 | 0.02 | 0.001 | 0.1 | 25.6 | 7.0 | 3.8 | 0.1 | 0. 28 28 | 42.8 |

| S32760 | 0.03 | 0.3 | 0.7 | 0.02 | 0.001 | 0.6 | 25.4 | 7.0 | 3.5 | 0.6 | 0.21 | 41.3 | |

| Низколегированная | S32101 | 0.03 | 0.7 | 4.9 | 0.03 | 0.001 | 0.2 | 21.6 | 1.5 | 0.2 | – | 0.22 | 25.8 |

| S32304 | 0.02 | 0.5 | 1.5 | 0.02 | 0.001 | 0.2 | 22.7 | 4.7 | 0.3 | – | 0.10 | 25.3 | |

| * PREW=Cr+3.3(Mo+0.5W)+16N | |||||||||||||

3. Свойства околошовной зоны дуплексной нержавеющей стали

3.1 Околошовная зона дуплексной нержавеющей стали

В дуплексной нержавеющей стали двойные фазы аустенитных и ферритных зерен сбалансированы в процессе тепловой обработки. Однако в околошовной зоне дуплексной нержавеющей стали сопротивление язвенной коррозии и механические свойства могут иногда ухудшаться из-за того, что фазовый баланс и химические формулы двойных фаз меняются в соответствии со скоростью остывания, на которую влияет погонная энергия сварки и толщина свариваемых пластин.

Однако в околошовной зоне дуплексной нержавеющей стали сопротивление язвенной коррозии и механические свойства могут иногда ухудшаться из-за того, что фазовый баланс и химические формулы двойных фаз меняются в соответствии со скоростью остывания, на которую влияет погонная энергия сварки и толщина свариваемых пластин.

Говоря более точно, при высокотемпературной околошовной зоне, близкой к поверхности раздела внутри сварного шва, аустенитные зерна сначала растворяются в ферритную фазу, а затем выделяются как аустенитные зерна в процессе остывания, и в конце концов создают двойные микроструктуры. Однако если из-за слишком низкой погонной энергии скорость остывания высока, повторное выделение аустенитных зерен задерживается, и в ферритные зерна выделяются карбиды хрома и/или нитриды хрома. В результате в районе околошовной зоны формируется слой с низким содержанием хрома, что приводит к снижению сопротивляемости коррозии.

С другой стороны, при низкотемпературной околошовной зоне, удаленной от поверхности раздела внутри сварного шва, низкая скорость остывания, вызванная высокой погонной энергией, может привести к огрубению ферритных зерен и выделению фазы сигма, карбидов хрома и нитридов хрома, что снижает сопротивляемость коррозии и ударную вязкость.

Таким образом, высокотемпературная околошовная зона требует относительно медленного остывания, чтобы сделать возможным достаточное выделение аустенитных зерен, тогда как низкотемпературная околошовная зона требует гораздо более быстрого остывания, чтобы сдержать ненужное выделение. Поэтому, как для высокотемпературной, так и для низкотемпературной околошовной зоны необходимо контролировать скорость остывания посредством соответствующей погонной энергии, предварительного нагрева и температуры между проходами. (1)

3.2 Сварочный металл дуплексной нержавеющей стали

Фото 4: Микроструктура сварочного металла дуплексной нержавеющей стали

Иллюстрация 2: Соотношение между ферритным числом и

разрывной прочностью/условным пределом текучести при остаточной

деформации 0,2% сварочного металла, полученного при сварке с

флюсовой проволокой (FCW) марки E2594.

Иллюстрация 3: Соотношение между ферритным числом и ударной

вязкостью сварочного металла FCW марки E2594

Иллюстрация 4: Соотношение ферритного числа по Feritscope и

диаграмме WRC

Сварочный металл дуплексной нержавеющей стали корректируется таким образом, чтобы придать ему требуемые свойства в состоянии после сварки, как показано на Фото 4; в отличие от равномерного распределения ферритной и аустенитной фаз в дуплексной нержавеющей стали, в сварочном металле они распределяются гораздо более беспорядочно.

На Иллюстрациях 2 и 3 соответственно показано соотношение между ферритным числом (FN), то есть содержанием ферритной фазы и разрывной прочностью / условным пределом текучести, и между ферритным числом / ударной вязкостью сварочного металла, полученного при сварке с флюсовой проволокой (FCW) марки E2594 по AWS.

Как показывают приведенные цифры, по мере увеличения ферритного числа прочность при комнатной температуре повышается, тогда как ударная вязкость снижается. Поскольку ферритное число также влияет на сопротивление язвенной коррозии, хорошие механические свойства и сопротивляемость язвенной коррозии могут быть получены за счет выбора наиболее подходящих сварочных материалов и контролирования сварочных процессов, в том числе скорости расплавления и/или остывания основного металла, с тем, чтобы ферритное число находилось в промежутке от 30 до 65. Кроме того, поскольку сварочный металл менее устойчив к коррозии по сравнению с основным металлом, в процессе производства которого применяется термальная обработка для улучшения качеств, сварочный металл содержит несколько большее количество легирующих элементов, чем основной металл. Содержание никеля (Ni) в сварочном металле также предусматривается более высоким по сравнению с основным металлом, чтобы оптимизировать соотношение аустенитных и ферритных зерен в условиях после сварки во многих случаях. (2), (3)

Содержание никеля (Ni) в сварочном металле также предусматривается более высоким по сравнению с основным металлом, чтобы оптимизировать соотношение аустенитных и ферритных зерен в условиях после сварки во многих случаях. (2), (3)

Поскольку ферритное число сварочного металла оказывает влияние на механические качества, а также на сопротивляемость язвенной коррозии, очень важно проверять и контролировать его. Но каким образом измеряется ферритное число? Существуют три способа: подсчет точечным методом с использованием микроструктур, с помощью диаграммы Совета по исследованиям в области сварки WRC-1992 с химическими формулами, а также с помощью прибора Feritscope, который использует вихревой ток и магнитную индукцию. На местах проведения сварки подсчет точечным методом применяется редко ввиду его сложности. Когда при сварке стыковых соединений необходимо контролировать ферритное число, для определения годности/негодности предпочтение отдается прибору Feritscope.

На Иллюстрации 4 представлено соотношение ферритного числа, измеренного с помощью прибора Feritscope и определенного по диаграмме WRC. Видно, что данные не полностью совпадают. Поэтому необходимо принимать во внимание, каким методом определено ферритное число.

Видно, что данные не полностью совпадают. Поэтому необходимо принимать во внимание, каким методом определено ферритное число.

4. Сварочные материалы дуплексной нержавеющей стали компании Kobelco

Сварочные материалы дуплексной нержавеющей стали компании Kobelco предлагаются для всех марок дуплексной нержавеющей стали. Они перечислены в Таблице 2 вместе с их химическими составами и механическими свойствами.

| Марка | Сварочный процесс | Наименование товара | Классификация AWS | Химический состав (% массы) | Механические свойства | Примечания | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Ni | Cr | Mo | N | PREW*1 | FNW*2 [FN] | 0.2%PS [MPa] | TS [MPa] | EI [%] (G.L.=4D) | vE0°C [J] | |||||

| Стандартная дуплексная нержавеющая сталь | GTAW | [P] TG-S2209 | A5. 9/A5.9M ER2209 9/A5.9M ER2209 | 0.008 | 0.39 | 1.67 | 8.7 | 22.7 | 3.10 | 0.16 | 35.5 | 51 | 598 | 773 | 39 | 270 | DCEN, 100%Ar |

| SMAW | [P] NC-2209 | A5.4/A5.4M E2209-16 | 0.028 | 0.54 | 1.14 | 8.8 | 23.1 | 3.34 | 0.15 | 36.5 | 51 | 667 | 845 | 30 | 97 | DCEP | |

| FCAW | [P] DW-329AP | A5.22/A5.22M E2209T1-1/-4 | 0.023 | 0.57 | 0.66 | 9.4 | 23.0 | 3.40 | 0.14 | 36.4 | 49 | 605 | 823 | 30 | 55 | DCEP, 100%CO2 | |

| FCAW | [P] DW-2209 | A5.22/A5.22M E2209T1-1/-4 | 0.028 | 0.61 | 0.74 | 9.1 | 22.7 | 3.30 | 0.13 | 35.6 | 46 | 639 | 820 | 28 | 73 | DCEP, 80%Ar+20%CO2 | |

| SAW | [P] US-2209 / [P] PF-S1D | A5. 9/A5.9M ER2209 (Wire) 9/A5.9M ER2209 (Wire) | 0.021 | 0.31 | 1.56 | 8.9 | 23.0 | 3.28 | 0.15 | 35.9 | 57 | 618 | 798 | 29 | 69 | DCEP | |

| Супер дуплексная нержавеющая сталь | GTAW | [P] TG-S2594 | A5.9/A5.9M ER2594 | 0.019 | 0.44 | 0.57 | 9.3 | 25.0 | 3.82 | 0.28 | 42.0 | 42 | 721 | 870 | 31 | 286 | DCEN, 98%Ar+2%N2 |

| SMAW | [P] NC-2594 | A5.4/A5.4M E2594-16 | 0.035 | 0.55 | 0.66 | 9.8 | 26.6 | 3.86 | 0.25 | 43.3 | 50 | 750 | 935 | 28 | 55 | DCEP | |

| FCAW | [P] DW-2594 | A5.22/A5.22M E2594T1-1/-4 | 0.026 | 0.50 | 1.18 | 9.6 | 25.7 | 3.79 | 0.24 | 42.0 | 49 | 712 | 905 | 27 | 55 | DCEP, 80%Ar+20%CO2 | |

| Низколегированная дуплексная нержавеющая сталь | FCAW | [P] DW-2307 | A5. 22/A5.22M E2594T1-1/-4 22/A5.22M E2594T1-1/-4 | 0.026 | 0.45 | 1.26 | 7.9 | 24.6 | 0.03 | 0.15 | 27.1 | 41 | 571 | 750 | 29 | 58 | DCEP, 80%Ar+20%CO2 |

| *1: PREW=Cr+3.3( Mo+0.5W )+16N *2: FNW=Ферритное число по диаграмме WRC-1992 [P] для PREMIARC™ | |||||||||||||||||

Ключевым фактором в производстве сварочных материалов для дуплексных нержавеющих сталей является контролирование относительно высокого содержания азота (N), которое часто вызывает проблемы, связанные с пористостью, в частности, образование свищей, ямок и удлиненных пор, а также затрудняет удаление шлака. Это также может нарушить радиографичность при дуговой сварке с флюсовым электродом (FCAW) и сварке защищенной дугой (SMAW) в горизонтальном и потолочном положении. Для избежания проблем, связанных с образованием пористости, сварочные материалы компании Kobelco создаются таким образом, чтобы повысить растворяемость азота путем изменения химических формул сварочного металла, а также оптимизировать температуру отвердения и вязкость шлака.

На Фото 5 представлен внешний вид валика сварного шва и макроструктура стыкового соединения, полученного методом FCAW с PREMIARC™ DW-2594. На Фото 6 представлено такое же соединение, выполненное методом SAW с проволокой PREMIARCTM US-2209 / флюсом PREMIARCTM PF-S1D. Сварочные материалы дуплексной нержавеющей стали компании Kobelco дают отличные механические свойства (см.

Фото 5: Внешний вид валика сварного шва и

макроструктура стыкового соединения DW-2594 (3G)

Фото 6: Внешний вид валика сварного шва и

макроструктура стыкового соединения

US-2209 / PF-S1D (1G)

5. Выбор сварочных материалов

При сварке дуплексных нержавеющих сталей рекомендуется выбирать сварочные материалы такой же или более высокой марки. Например, при сварке стандартной дуплексной нержавеющей стали можно выбрать сварочные материалы, эквивалентные AWS E2209 или E2594 (более высокой марки). Рекомендации по выбору материалов представлены в Таблице 3.

При сварке разнородных металлов – углеродистой стали или аустенитной нержавеющей стали и дуплексной нержавеющей стали применяются сварочные материалы марки 309L или 309MoL, или предназначенные для дуплексных нержавеющих сталей. Рекомендации по выбору представлены в Таблице 4.

| Класс сварочных материалов | ||||||

|---|---|---|---|---|---|---|

| 2307 type | 2209 type | 2594 type | ||||

| Наименование товара | GTAW | – | TG-S2209 | TG-S2594 | ||

| SMAW | – | NC-2209 | NC-2594 | |||

| FCAW | DW-2307 | DW-329AP DW-2209 | DW-2594 | |||

| SAW | – | US-2209/PF-S1D | – | |||

| Duplex stainless steel grade | Lean | Основной металл | UNS S32101 UNS S32304 | ◎ | ○ | ○ |

| Standard | UNS S31803 UNS S32205 | × | ◎ | ○ | ||

| Super | UNS S32750 UNS S32760 | × | × | ◎ | ||

| ◎: Подходящие сварочные материалы из однородных металлов ○: Подходящие сварочные материалы ×: Не подходящие | ||||||

| Duplex stainless steel grade | Углеродистая сталь/Низколегированная сталь | Аустенитная нержавеющая сталь | |

|---|---|---|---|

| 304L type | 316L type | ||

| Lean | Types of 309L, 309MoL, 2307 | Types of 309L, 309MoL, 2307 | Types of 309MoL, 2307 |

| Standard | Types of 309L, 309MoL, 2209 | Types of 309L, 309MoL, 2209 | Types of 309MoL, 2209 |

| Super | Types of 309L, 309MoL, 2594 | Types of 309L, 309MoL, 2594 | Types of 309MoL, 2594 |

6.

Примечания по использованию

Примечания по использованиюСварочные операции для дуплексных нержавеющих сталей в целом сходны с операциями для аустенитных нержавеющих сталей, но при этом особое внимание должно уделяться тому, чтобы максимально использовать их сильные качества.

6.1 Ограничение погонной энергии

Ограничение погонной энергии широко распространено во всех сварочных процессах. Однако дуплексная нержавеющая сталь содержит больше хрома Cr и молибдена Mo, чем обычная. Если сварочный металл остывает слишком медленно из-за избыточной погонной энергии и его температура в течение долгого времени остается в промежутке от 700 до 800℃, он трансформируется в сигма-фазу, что снижает ударную вязкость. С другой стороны, если скорость остывания сварочного металла излишне велика из-за слишком низкой погонной энергии, в околошовной зоне близко к сварной поверхности выделяется нитрид хрома, и в результате формируется слой с низким содержанием хрома. Это приводит к снижению сопротивления коррозии. Поскольку скорость остывания также влияет на ферритное число сварочного металла, необходимо избегать слишком высокой или слишком низкой погонной энергии. Американский Институт нефти (API) рекомендует в качестве ориентира погонную энергию от 5 до 25 kJ. (4)

Поскольку скорость остывания также влияет на ферритное число сварочного металла, необходимо избегать слишком высокой или слишком низкой погонной энергии. Американский Институт нефти (API) рекомендует в качестве ориентира погонную энергию от 5 до 25 kJ. (4)

6.2 Химическая формула защитного газа при GTAW

При сварке TIG для проварки корневого шва круговых соединений труб из нержавеющей стали в качестве защитного газа обычно используется 100% аргон Ar. Однако если 100% аргон используется в качестве защитного газа при сварке TIG со сплошным присадочным прутком для дуплексной нержавеющей стали, количество азота N в сварочном металле может быть меньше, чем в присадочном прутке для TIG. Это происходит тогда, когда азот в присадочном прутке TIG не переходит полностью в сварочный металл; вместо этого, некоторое количество азота выходит в форме газа N2 из сварочной ванны.

Это приводит к избытку феррита в сварочном металле и/или падению PREW, в результате чего может понизиться ударная прочность и сопротивление язвенной коррозии. Чтобы избежать этого, рекомендуется добавить в состав защитного газа около 2% газа N2, в зависимости от содержания азота в сварочном металле и/или основном металле.

Чтобы избежать этого, рекомендуется добавить в состав защитного газа около 2% газа N2, в зависимости от содержания азота в сварочном металле и/или основном металле.

6.3 Предотвращение горячего растрескивания при SAW

Необходимо также отметить, что сварочные материалы дуплексной нержавеющей стали более подвержены горячему растрескиванию, чем сварочные материалы стандартной нержавеющей стали, за исключением сварочных материалов из полностью аустенитных нержавеющих сталей. В этом смысле существует высокий риск горячего растрескивания при сварке SAW, в которой, как правило, используется более высокая погонная энергия. Поскольку на склонность к горячему растрескиванию также влияет форма валика сварного шва, рекомендуется избегать узкощелевой сварки, высокого сварочного тока и высокой скорости сварки. Такие условия сварки должны быть тщательно проверены перед началом работ.

7. Послесловие

В данной статье представлены дуплексные нержавеющие стали и сварочные материалы для них, предлагаемые компанией Kobe Steel. По прогнозам, применение дуплексных нержавеющих сталей продолжит расширяться в Японии и за рубежом. Мы надеемся, что эта статья окажется полезной для тех, кто занимается сваркой дуплексных нержавеющих сталей.

По прогнозам, применение дуплексных нержавеющих сталей продолжит расширяться в Японии и за рубежом. Мы надеемся, что эта статья окажется полезной для тех, кто занимается сваркой дуплексных нержавеющих сталей.

[Источники]

(1) Сварочные материалы для супер дуплексной нержавеющей стали: Журнал Японского общества сварки, Том 80 (2011), No. 2

(2) Сварка дуплексной нержавеющей стали: Технология сварки, февраль 2011

(3) Свариваемость нержавеющих х сталей: Журнал Японского общества сварки, Том 79 (2010), No.6

(4) API Технический отчет 938-C: Применение дуплексных нержавеющих сталей в нефтеочисткой отрасли: Американский Институт нефти

Верх страницы

Формула стали

Home » Misc » Формула стали

Структура стали. Химические, механические и физические свойства.

“Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда”.

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

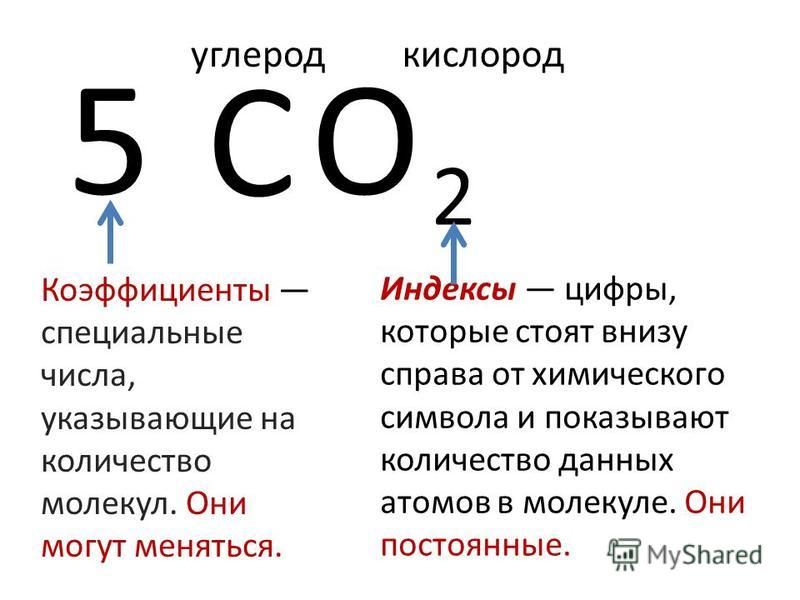

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

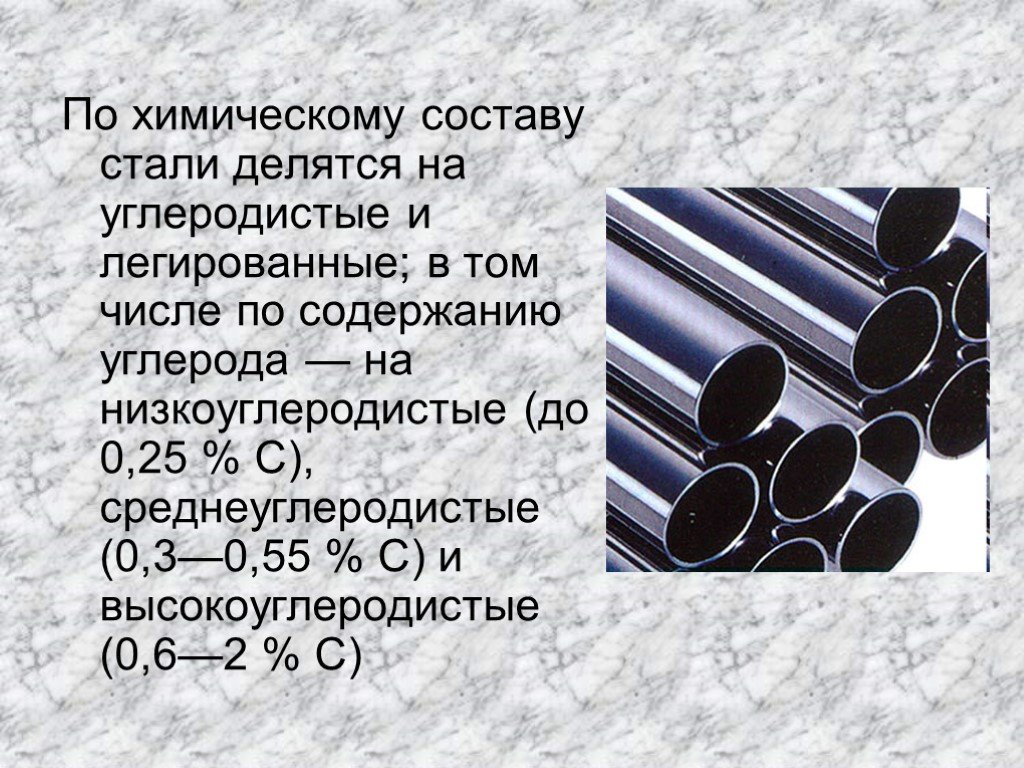

Содержание “Fe” в стали должно быть – не менее 45%, “С”- не более 2,14% – теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали – 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД – является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

УГЛЕРОД – является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном – графит (в серых чугунах),

- в связанном – твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т. е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C – можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе – содержит “С” до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура – перлит.

Феррит – твердый раствор “C” в α-железа- при t> 723-768° С , концентрация “С” составляет – 0,02%, а при t 20°С около 0,006% “С”. Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит – карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость – НВ760-800.

Перлит – механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) – смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация “С”-4,3%

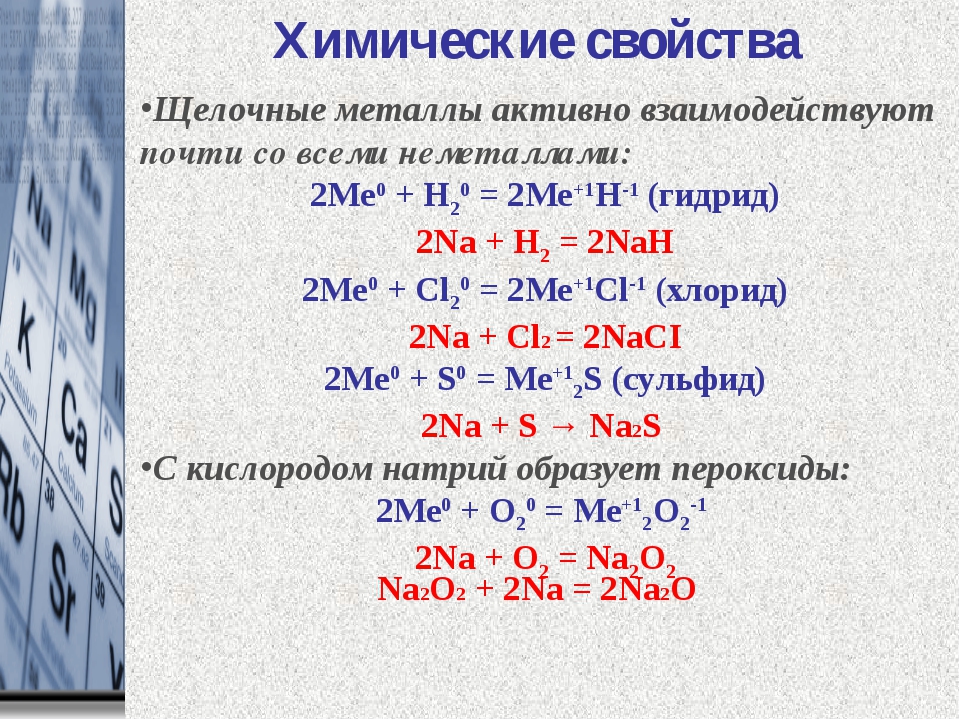

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

Поделиться:

Вернуться к списку новостей

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распространенным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец – 0,4-0,65%;

- кремний – 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г – пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Какая химическая формула стали?

••• arhendrix/iStock/GettyImages

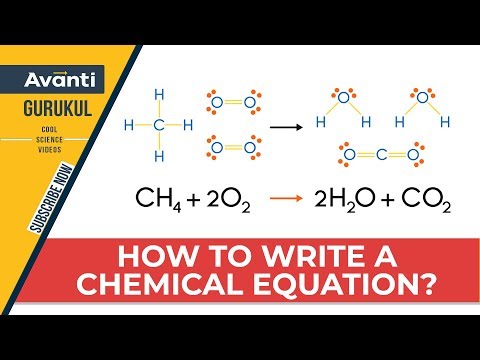

Обновлено 11 апреля 2018 г. и двигатель классического автомобиля на автосалоне. Действительно, сталь присутствует во многих вещах, которыми люди пользуются каждый день. Понимание химического состава стали полезно при определении того, какую сталь следует использовать, а также для каких целей ее использовать. Поскольку сталь представляет собой смесь, а не химическое соединение, у нее нет установленной формулы химического соединения. Когда вы ищете правильный тип стали для использования, присадки определяют, какая сталь является лучшим выбором для ваших целей.

TL;DR (слишком длинно, не читал)

Сталь представляет собой смесь железа и углерода, сплавленную вместе с одним или несколькими другими металлами или неметаллами. Поскольку сталь представляет собой смесь, а не химическое соединение, у стали нет установленной формулы химического соединения. Соглашение об именах для стали зависит от состава стали — от того, что смешано с железом, например, от углеродистой стали или вольфрамовой стали.

Поскольку сталь представляет собой смесь, а не химическое соединение, у стали нет установленной формулы химического соединения. Соглашение об именах для стали зависит от состава стали — от того, что смешано с железом, например, от углеродистой стали или вольфрамовой стали.

Железо и углерод играют большую роль

Железо является умеренно химически активным металлом, склонным к химическому соединению с неметаллами, такими как кислород и углерод. Когда железо добывается или иным образом встречается в природе, оно обычно встречается в виде природного минерала. Когда железную руду нагревают в присутствии восстановителя, такого как монооксид углерода, образуется металлическое железо. Оттуда железо подвергается дальнейшей переработке для создания сплава железа с углеродом, который можно использовать для изготовления материала, известного нам как сталь.

Сплав железа с углеродом является основным материалом для стали. Доля углерода в сплаве обычно составляет от 0,15 до 0,30 процента, и она определяет начальную прочность и пластичность — способность сплава вытягиваться в проволоку или подвергаться обработке. Когда в сплаве больше углерода, сталь прочнее. Однако он менее пластичен, чем сплав с низким содержанием углерода.

Когда в сплаве больше углерода, сталь прочнее. Однако он менее пластичен, чем сплав с низким содержанием углерода.

После рафинирования железоуглеродистого сплава до желаемого соотношения углерода и железа могут быть добавлены дополнительные материалы для улучшения характеристик конечного стального сплава. Например, если конечным сплавом является нержавеющая сталь, в смесь добавляют хром и марганец.

Улучшение стали

Хотя некоторые виды стали, такие как мягкая сталь, могут состоять только из железа и углерода, несколько важных химических элементов используются для создания конструкционной стали. Например, марганец и ниобий используются для придания стали дополнительной прочности, а хром, никель или медь добавляются для снижения восприимчивости стали к ржавчине и коррозии. Точно так же молибден, ванадий, вольфрам или титан могут быть добавлены для улучшения других характеристик стали для улучшения характеристик. Стали могут быть дополнительно обработаны защитой от ржавчины с использованием гальванизации (покрытие цинком, часто путем погружения в расплавленный цинк) или гальваники (нанесение покрытия на поверхность с помощью электрического тока).

Статьи по теме

Ссылки

- Калифорнийский государственный университет в Домингес-Хиллз: Состав и физические свойства сплавов

- Массачусетский технический институт, кафедра гражданского и экологического проектирования: Химический состав конструкционных сталей

- Университет Айовы: Изготовление стали и ее химический состав

Об авторе

Дэвид Сандовал имеет степень в области микроэлектроники и многолетний опыт работы в области технологий. Он написал статьи для eHow, Answerbag и wiseGEEK по таким дисциплинам, как химия, электроника и физика.

Формулы | Intsel Steel/Bushwick Metals

Intsel Steel

ФОРМУЛЫ ВЕСА ФОРМЫ

Следующие формулы формы могут использоваться для расчета номинального веса для различных профилей из углеродистой стали. Эти расчеты веса основаны на теоретическом весе стали в 40,80 фунтов на квадратный фут на один дюйм толщины. Эти формулы веса предназначены для номинального веса (и являются приблизительными), и их не следует рассматривать как точный вес. Все размеры должны быть в дюймах.

Все размеры должны быть в дюймах.

| Раундов = | Диаметр в квадрате x 2,67 = Вес в фунтах на погонный фут. |

| Квадраты = | Диаметр в квадрате x 3,4 = Вес в фунтах на погонный фут. |

| Шестиугольники* = | Диаметр в квадрате x 2,945 = Вес в фунтах на погонный фут. |

| Восьмиугольники* = | Диаметр в квадрате x 2,817 = Вес в фунтах на погонный фут. |

| Плиты, листы и листы = | Толщина x Ширина x 3,45 = Вес в фунтах на погонный фут. |

| Круги пластин = | Диаметр в квадрате x толщина x 0,2225 = Вес на круг. |

| Round Tubing = | 10.68 x (O.D. – W. T.) x W.T. T.) x W.T. |

| Square Tubing = | 13.6 x (O.D. – W.T.) x W.T. |

| Rectangular Tubing = | 13,6 x [(SL + SS) – WT] x WT |

* Диаметр измеряется поперек граней. Н.Д. = Внешний диаметр | |

Общие формулы

| Стоимость на ноги = | 9||

| . Затраты на затраты на ноги = | ||

| . | ||

| Стоимость 100 кг = | Стоимость за сто футов / Вес за фут. | |

| Area of a Circle = | Diameter x Diameter x 0.7854 | |

| Circumference of a Circle = | Diameter x 3. 1416 1416 | |

| Diameter of a Circle = | Circumference x 0.31831 | |

| Площадь треугольника = | Основание x Высота перпендикуляра x 0,5 | |

| Площадь прямоугольника = | Ширина x длина | |

| Площадь квадрата = | Стоя x Стоя | |

| Площадь параллелограммы = | база x xlitud Окружность = | Диаметр x 0,8862 |

| Сторона квадрата x 1,4142 = | Диаметр описанной окружности | |

| 3 90 Увеличение диаметра круга в четыре раза. | ||

| Удвоение диаметра трубы увеличивает ее пропускную способность в четыре раза. | ||

METRIC CONVERSION FORMULAS

Millimeters x . 03937 = Inches 03937 = Inches | Inches x 25.40 = Millimeters |

| Meters x 3.2809 = Feet | Футов x 0,3048 = Метров |

| Kilometers x .621377 = Miles | Miles x 1.6093 = Kilometers |

| Liters x 61.023 = Cubic Inches | Cubic Inches x . |

какова химическая формула коррозии стали? а из каких металлов делают сталь?

Химия

Фариса Н.

Я провожу эксперимент по коррозии и хотел бы получить ответ на свой вопрос.

спасибо

Подписаться І 2

Подробнее

Отчет

1 ответ эксперта

Лучший Новейшие Самый старыйАвтор: Лучшие новыеСамые старые

Кэтрин С. ответил 31.05.17

Репетитор

4,8 (53)

Эффективный репетитор по химии: органический, Gen Chem, AP Chem + Graduate level

См. таких репетиторов

Смотрите таких репетиторов

Сталь в основном представляет собой железо с добавлением других микроэлементов для придания различных свойств. Металлы в сочетании с железом в стали различаются, и в основном существует 4 типа стали 9. 0003

0003

1. Углеродистые стали (обычно содержат 0,1-1,5% углерода в железе (чаще всего 0,1-0,25%))

2. Легированные стали содержат такие металлы, как марганец, кремний, никель, титан, медь, хром и алюминий ) в различных пропорциях для управления свойствами стали, такими как прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность

3. нержавеющие стали (содержат 10-20% хрома для придания коррозионной стойкости)

4. инструментальные стали (содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности.

Коррозия

Чтобы разъесть сталь, вам в основном нужна окислительно-восстановительная реакция, и вам нужны и вода, и кислород.

Анодная реакция Fe —> Fe +2 + 2 e –

Катодная реакция O 2 + 2 H 2 O + 4 e – —> 4 OH –

Вместе это дает 2 Fe + O 2 + 2 H 2 O —> 2 Fe(OH) 2

Кислород затем реагирует с гидроксидом железа (II) с образованием гидратированного оксида железа (III) 3 . H 2 O

H 2 O

Все вместе. Это:

4 Fe + 3 O 2 + 2 H 2 O —> 2 Fe 2 O 3 55. х3О

Голосовать за 0 голос против

Подробнее

Отчет

Все еще ищете помощь? Получите правильный ответ, быстро.

Задайте вопрос бесплатно

Получите бесплатный ответ на быстрый вопрос.

Ответы на большинство вопросов в течение 4 часов.

ИЛИ

Найдите онлайн-репетитора сейчас

Выберите эксперта и встретьтесь онлайн.

Никаких пакетов или подписок, платите только за то время, которое вам нужно.

1.2379 Анализ химических компонентов инструментальной стали – Fushun Special Steel Co., Ltd.

12 июля 2021 г. / Часто задаваемые вопросы, Новости

Что такое сталь?

Сталь представляет собой сплав, состоящий из железа с добавлением обычно нескольких десятых процента углерода для повышения его прочности и сопротивления разрушению по сравнению с железом. Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома. Из-за высокой прочности на растяжение и низкой стоимости сталь используется в зданиях, инфраструктуре, инструментах, кораблях, поездах, автомобилях, машинах, электроприборах и оружии.

Что слишком стальное?

Инструментальная сталь — это разновидность углеродистой легированной стали, которая хорошо подходит для изготовления инструментов, таких как ручные инструменты или штампы для станков. Его твердость, стойкость к истиранию и способность сохранять форму при повышенных температурах являются ключевыми свойствами этого материала. Инструментальная сталь обычно используется в термообработанном состоянии, что обеспечивает повышенную твердость.

Его твердость, стойкость к истиранию и способность сохранять форму при повышенных температурах являются ключевыми свойствами этого материала. Инструментальная сталь обычно используется в термообработанном состоянии, что обеспечивает повышенную твердость.

Типы инструментальной стали. Различные марки инструментальной стали включают:

Закалка в воде

Закалка на воздухе

Инструментальная сталь для холодной обработки

Инструментальная сталь для горячей обработки

Закалка в масле

Ударопрочные типы

Что такое инструментальная сталь для холодной обработки?

Инструментальные стали для холодной обработки включают серию O (закалка в масле), серию A (закалка на воздухе) и серию D (с высоким содержанием углерода и хрома). Это стали, используемые для резки или формовки материалов при низких температурах. Эта группа обладает высокой прокаливаемостью и износостойкостью, средней ударной вязкостью и стойкостью к термическому разупрочнению. Они используются в производстве более крупных деталей или деталей, требующих минимальных деформаций при закалке. Использование закалки в масле и закалки на воздухе помогает уменьшить деформацию, избегая более высоких напряжений, вызванных более быстрой закалкой в воде. В этих сталях используется большее количество легирующих элементов, чем в водоупрочняемых. Эти сплавы повышают прокаливаемость сталей и, следовательно, требуют менее жесткого процесса закалки и, как следствие, менее склонны к растрескиванию. Они имеют высокую твердость поверхности и часто используются для изготовления ножевых лезвий. Обрабатываемость марок масляной закалки высокая, а марок с высоким содержанием углерода и хрома низкая.

Они используются в производстве более крупных деталей или деталей, требующих минимальных деформаций при закалке. Использование закалки в масле и закалки на воздухе помогает уменьшить деформацию, избегая более высоких напряжений, вызванных более быстрой закалкой в воде. В этих сталях используется большее количество легирующих элементов, чем в водоупрочняемых. Эти сплавы повышают прокаливаемость сталей и, следовательно, требуют менее жесткого процесса закалки и, как следствие, менее склонны к растрескиванию. Они имеют высокую твердость поверхности и часто используются для изготовления ножевых лезвий. Обрабатываемость марок масляной закалки высокая, а марок с высоким содержанием углерода и хрома низкая.

Что такое сталь 1.2379?

1.2379 сталь представляет собой высокоуглеродистую инструментальную сталь с высоким содержанием хрома, упрочняемую на воздухе для холодной обработки, термообрабатываемую до твердости 60–62 HRC. 1.2379 обеспечивает превосходную износостойкость и стойкость к истиранию благодаря большому количеству карбидов в микроструктуре. Сталь 1.2379 широко используется в длительном производстве холодной обработки, требующей очень высокой износостойкости и высокой прочности на сжатие. Он поддается механической обработке в отожженном состоянии и, как и другие инструментальные стали для закалки на воздухе, демонстрирует минимальную деформацию при термообработке. 1,2379сталь доступна в безуглеводных круглых, плоских и квадратных формах, а также в шлифованном плоском прокате и буровой штанге.

Сталь 1.2379 широко используется в длительном производстве холодной обработки, требующей очень высокой износостойкости и высокой прочности на сжатие. Он поддается механической обработке в отожженном состоянии и, как и другие инструментальные стали для закалки на воздухе, демонстрирует минимальную деформацию при термообработке. 1,2379сталь доступна в безуглеводных круглых, плоских и квадратных формах, а также в шлифованном плоском прокате и буровой штанге.

Какая сталь 1.2379 использовалась?

Типичными областями применения стали 1.2379 являются штампы для вырубки, формовки и обрезки, калибры, ножи для продольной резки, изнашиваемые детали, штампы для ламинирования, штампы для накатки резьбы, волочильные штампы, вращающиеся режущие штампы, накатки, гибочные штампы, калибры, ножницы, воронение инструменты, валки, детали машин, основные детали, шнеки для впрыска и компоненты наконечников, закаточные валы, экструзионные штампы, измельчители шин, измельчители лома, штампы для штамповки, формовочные штампы, пуансоны, формовочные ролики, ножи, резаки, ножницы, инструменты, измельчители отходов , Измельчители шин и т. д.

д.

EN ISO 4957: 2000 Стали инструментов

1,2379 Сталь All Grades Comparter:;

D2;1.2379;X155CrVMo12-1;X160CrMoV121

1.2379 Сталь Химический состав (%)

| Си | Мн | С | С | Кр | Пн | В | |

| 1,40-1,60 | 0,10-0,60 | 0,10-0,60 | 0,030 макс. | 0,030 макс. | 11,0-13,0 | 0,70-1,20 | 0,50-1,10 |

1,2379 Анализ стальных элементов:

Углерод-C

Углерод неотделим от стали и поэтому обычно не определяется как легирующий компонент. Углерод является важнейшим элементом для большинства сталей и оказывает самое сильное влияние на их свойства.

Ванадий-V

Ванадий измельчает первичное зерно и, следовательно, литейную структуру. Это прочный карбидообразующий элемент, обеспечивающий повышение износостойкости, правильное удержание кромки и жаропрочность. Поэтому он является предпочтительным легирующим компонентом в быстрорежущих сталях, сталях для горячей обработки и жаропрочных сталях.

Хром-Cr

Хром делает сталь закаленной в масле и на воздухе. Снижая критическую скорость охлаждения, необходимую для образования мартенсита, он увеличивает прокаливаемость и, таким образом, улучшает свойства термообработки, в то же время снижая ударную вязкость. Хром является сильным карбидообразователем.

Марганец-Mn

Марганец обладает раскисляющим действием. Он соединяется с серой с образованием сульфидов марганца и, таким образом, снижает неприятный эффект сульфидов железа. Это имеет особое значение для сталей, предназначенных для автоматической обработки, поскольку снижает риск образования красной короткой корочки.

Молибден-Mo

Молибден в основном добавляют вместе с другими легирующими элементами. Снижая критическую скорость охлаждения, он улучшает прокаливаемость. Mn в значительной степени снижает отпускную хрупкость, т.е. в сталях CrNi и Mn и способствует образованию мелкого зерна.

Никель-Ni

В конструкционных сталях Ni вызывает повышение ударной вязкости, даже при отрицательных температурах, поэтому его добавляют в цементируемые стали, термически обрабатываемые стали и стали, предназначенные для эксплуатации при низких температурах, для повышения их прочностных свойств Все преобразования баллы (А1-А4) опускаются на никель.

Алюминий-Al

Алюминий является самым сильным и наиболее часто используемым раскислителем и средством для удаления зубных отложений. Таким образом, он благоприятно влияет на интенсивность старения и способствует образованию мелких зерен при добавлении в небольших количествах.

Медь-Cu

Медь добавляется только в некоторые марки стали, поскольку она накапливается под оксидным слоем и создает высокую чувствительность поверхности при горячей штамповке из-за проникновения в границы зерен.

Кремний – Si

Кремний обладает раскисляющим действием. Он способствует осаждению графита и существенно сужает гамма-диапазон. Повышает прочность и износостойкость (термообрабатываемые Si-Mn стали). Кремний вызывает значительное увеличение предела упругости и поэтому наиболее подходит в качестве легирующего компонента в пружинных сталях. Благодаря своей способности существенно улучшать стойкость к образованию окалины, Si добавляют в жаропрочные стали. Однако его содержание ограничено, так как он ухудшает свойства горячего и холодного формования.

Сера – S

Среди всех микроэлементов сера образует самые серьезные выделения. Сульфид железа приводит к красноломкости, так как легкоплавкие сульфидные эвтектики окружают зерна сеткой, что приводит к низкой связности последних и разрушению границ зерен при горячей штамповке. Это явление усиливается действием кислорода.

Как производят сталь 1.2379?

Электродуговая печь (ЭДП) Плавление: этот процесс также известен как первичное плавление. Он основан на плавлении металлической стружки, полученной в результате процессов измельчения и поставщиков. В основном при плавке в ЭДП используются остатки различных способов обработки металла. Электродуговая плавка широко используется из-за низкой себестоимости производства. Тем не менее, может потребоваться дополнительная обработка для достижения максимально возможного качества и свойств. Примером этого является отжиг для предотвращения растрескивания.

Он основан на плавлении металлической стружки, полученной в результате процессов измельчения и поставщиков. В основном при плавке в ЭДП используются остатки различных способов обработки металла. Электродуговая плавка широко используется из-за низкой себестоимости производства. Тем не менее, может потребоваться дополнительная обработка для достижения максимально возможного качества и свойств. Примером этого является отжиг для предотвращения растрескивания.

Электрошлаковое рафинирование (ЭШР): Электрошлаковое рафинирование также известно как электрошлаковый переплав. На протяжении всего процесса металл плавится постепенно. Полученные слитки имеют хорошее качество поверхности без заметных дефектов.

Fushun Special Steel LTD COFushun Metal является крупным производителем и поставщиком специальной стали. Мы являемся экспертами в области металлов и предоставляем качественное обслуживание клиентов и продукцию с 1998 года.

В Fushun Metal мы поставляем широкий спектр металлов для различных применений.