Сталь хн35вт характеристики: Жаропрочная сталь характеристики, свойства

alexxlab | 26.04.2023 | 0 | Разное

Сталь ХН35ВТ: характеристики и применение

Главная » Марочник металлов » Жаростойкие и жаропрочные стали и сплавы » Сплавы на железоникелевой основе » ХН35ВТ

Относят сталь ХН35ВТ к классу жаропрочных сплавов, содержащий никель и железо. Ковка производится при Т=1170-850С с дальнейшим воздушным охлаждением. А сварка – уже в закаленном состоянии. На следующем этапе осуществляют старение сплава.

Сталь ХН35ВТ применяют для изготовления плоской пружины, крепежной детали, ротора, которые изготовленны методом холодной высадки работа которых ограничена 650 °С. Этим объясняется отличные способности переносить сверхвысокие температуры, что гарантирует надежность в самых сложных рабочих условиях.

Сталь ХН35ВТ отмечается преимущественными характеристиками:

- жаропрочность;

- повышенная механическая прочность;

- обширная сфера применения;

Особенности ХН35ВТ

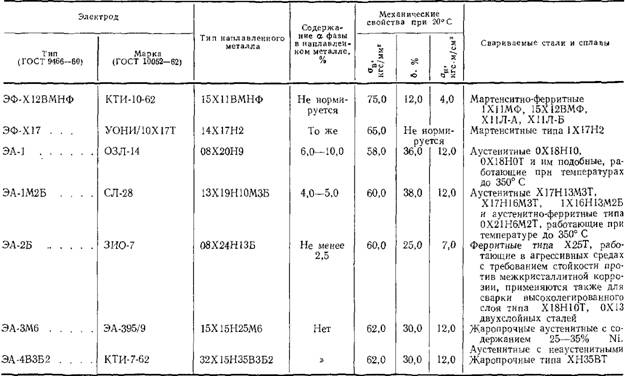

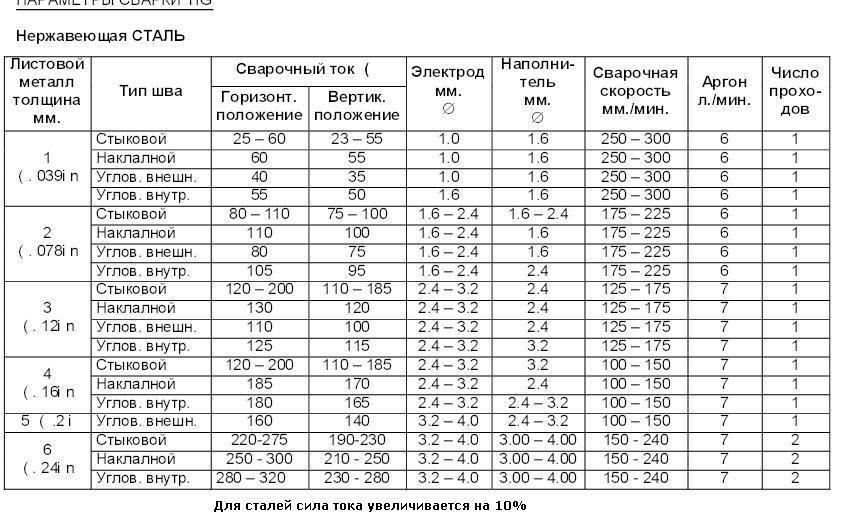

Лист ХН35ВТ сложен в сварке, ее производят ручным дуговым способом с применением КТИ-762. В целом, сталь ХН35ВТ – трудносвариваемая и для формирования прочных соединений требуется проведение таких действий:

- подогрев до Т=200-300°С при сварке;

- далее производится отжиг.

Производство ХН35ВТ

ГОСТ 19 903-74 и 577-93 нормирует изготовление толстого(4-160мм) горячекатаного листа ХН35ВТ. Тонколистовой прокат (0,5-3,9мм) производится по ГОСТ 19 903-74 и 16 523-89. Поверхность г/к тонкого листа возможна травленой и производят термически обработанным. Осуществляется оцинковка стального листа, у которых толщина 0,5-2,5мм и ширина 710-1800мм.

Сортамент и использование

Листы ХН35ВТ подразделяют на:

- общего назначения;

- под окраску;

- нормальной Н, глубокой Г, весьма глубокой вытяжки ВГ;

-

холодное профилирование.

Листы ХН35ВТ разделяют также на рифленые и просечно-вытяжным. Используют в качестве нескользящего покрытия, лестничного пролёта, обслуживающей площадки. Примеры: объекты нефтяной, газовой, нефтехимии, возведение строительных конструкций.

Круг ХН35ВТ

Круг ХН35ВТ – материал для производства деталей в приборостроении, машиностроетельной отрасли. В числе самых востребованных видов металлопроката ввиду универсальности и характеристикам. Круги ХН35ВТ наделены качеcтвами: богатый сортамент, простота обработки, надежность, длительный срок службы, устойчивость. По точности маркировка осуществляется на три группы: “А” – высочайшая, “Б” – допускается незначительный изгиб, “В” – универсальный. Наиболее востребованной позицией отмечается жаропрочный круг с литерой “В”. Самый доступный по цене, но при этом отвечает необходимым требованиям по способности решать поставленные задачи.

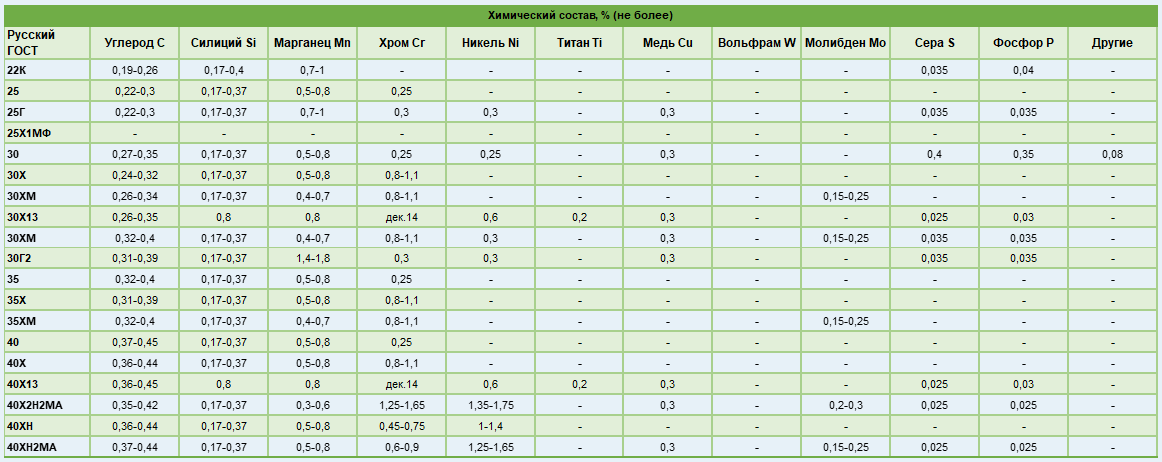

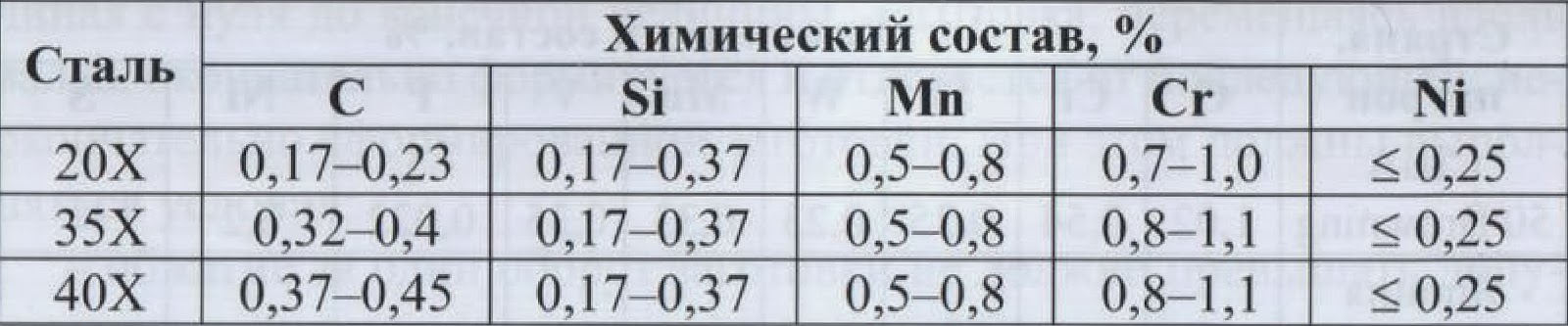

Химический состав:

На основе Fe

-

Углерод менее 0.

12%;

12%; - Меди менее 0.3%;

- Mn 1-2 %;

- Ni 34-38%;

- Si менее 0.6%;

- 1.1-1.5% Ti и 2.8-3.5%

Цена ХН35ВТ

Компания “МСК” является одним из ведущих поставщиков на рынке металлопроката. Такой статус сформировался благодаря гибкому подходу к каждому клиенту, высокому качеству продукции по приемлемой стоимости. Цена ХН35ВТ ззависит от параметров поставки, схемой расчетов, но в большинстве случаев она формируется ниже, чем у производителей продукции. Мы осуществляем продажу продукции на выгодных условиях для каждой стороны. Специальные предложения для клиентов.

Где купить ХН35ВТ?

ООО «МСК» осуществляют продажу стали высочайшего качества по выгодному прайсу. Доставка осуществляется в любую точку России. Прайс-лист на всю продукцию, ознакомиться с наличием интересующей позиции стали ХН35ВТ можно в нашем каталоге.

Чтобы купить сталь ХН35ВТ: круг, лист в Санкт-Петербурге, Москве оптом или в розницу, свяжитесь с нашим менеджером напрямую по указанным контактам. Мы предоставим исчерпывающие ответы на все вопросы, оформим заказ. Низкая цена, индивидуальный подход к каждому заказчику обуславливается нацеленностью на долгосрочное сотрудничество.

Оставить заявку

При отправке заявки незабудьте потребовать свежий прайс. Мы свяжемся с Вами в ближайшее время!

Сплав ХН35ВТ (ЭИ612) / Auremo

Сплав ХН23МТЮР (ЭП260) Сплав ХН43МГБ (ЭП941) Сплав ХН43БМТЮ (ЭП915) Сплав ХН38ВБ (ЭИ703Б) Сплав ХН35МТЮ (ЭП105) Сплав ХН35КВТ (ЭИ612К) Сплав ХН35ВТЮ (ЭИ787) Сплав ХН35ВТ (ЭИ612) Сплав ХН35ВБ (ЭП912) Сплав ХН33КВЮ (ВЖ145; ЭК102) Сплав ХН33БС Сплав ХК30НВМТ (ЭП720) Сплав Х20Н32Т (ХН32Т; ЭП670) Сплав Х18К60В14Н11 (ЭП131) Сплав 20Х25Н25ТЮ Сплав 20Х25Н20С Сплав 16ХНКГМБ (ЭП899) Сплав 15Х25Н40М2ВТ Сплав 10Х20Н32ТЮ Сплав 05Х20Н32Т

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ХН35ВТ |

| Обозначение ГОСТ латиница | Xh45BT |

| Транслит | HN35VT |

| По химическим элементам | CrNi35ВTe |

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ЭИ612 |

| Обозначение ГОСТ латиница | EI612 |

| Транслит | EhI612 |

| По химическим элементам | – |

Описание

Сплав ХН35ВТ применяется: для изготовления дисков, роторов, крепежных деталей; плоских пружин изготовленных методом холодной высадки; лопаток и других деталей турбин, работающих при температурах до +650 °С.

Примечание

Жаропрочный сплав на железоникелевой основе.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 19904-90 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

| Обработка металлов давлением. Поковки | В03 | TУ 108.02.118-86, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | TУ 14-1-1528-76 |

| Сортовой и фасонный прокат | В22 | TУ 14-1-1665-76 |

| Сортовой и фасонный прокат | В32 | TУ 14-1-272-72, TУ 14-11-245-88 |

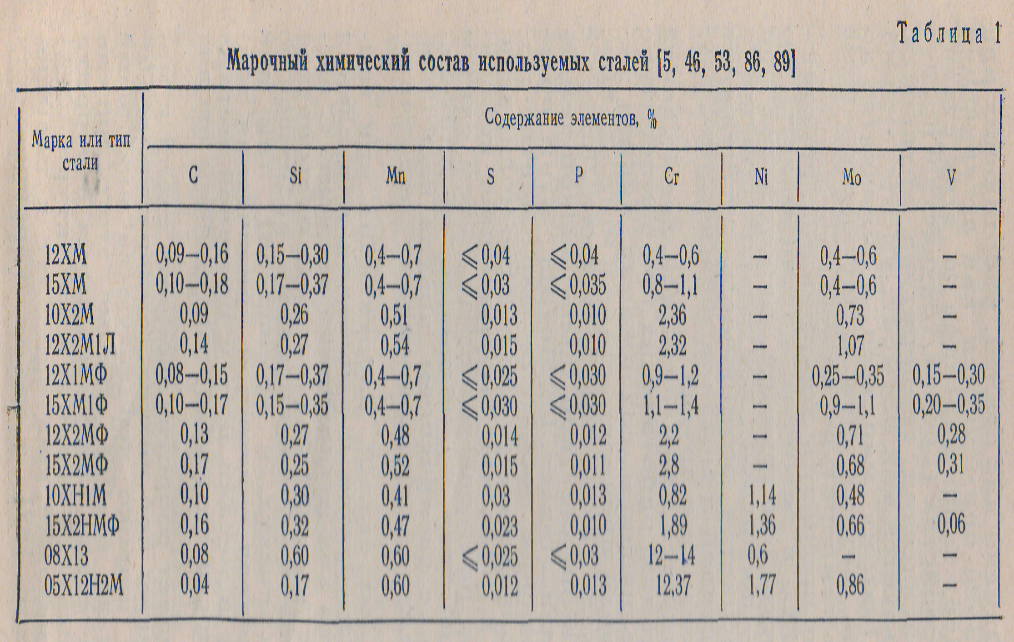

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | Al | Ti | Mo | W |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-1665-76 | ≤0. 12 12 | ≤0.01 | ≤0.025 | 1-2 | 14-16 | ≤0.6 | 34-36 | Остаток | ≤0.25 | – | 1.1-1.5 | ≤0.3 | 2.8-3.5 |

| ГОСТ 5632-72 | ≤0.12 | ≤0.02 | ≤0.03 | 1-2 | 14-16 | ≤0.6 | 34-38 | Остаток | ≤0.3 | – | 1.1-1.5 | ≤0.3 | 2.8-3.5 |

| TУ 14-1-272-72 | ≤0.12 | ≤0.02 | ≤0.02 | 1-2 | 14-16 | ≤0.6 | 34-38 | Остаток | – | ≤0.5 | 1.1-1.5 | – | 2.8-3.5 |

| TУ 14-1-1528-76 | ≤0.12 | ≤0.02 | ≤0.03 | 1-2 | 14-16 | ≤0.6 | 34-38 | Остаток | ≤0.3 | – | 1.1-1.5 | ≤0.3 | 2.8-3.5 |

Fe – основа.

По ТУ 14-1-1665-76 химический состав приведен для сплава марки ХН35ВТ-ВД (ЭИ612-ВД). Допускается отклонение по содержанию марганца на -0,30%. В готовой продукции допускаются отклонения от установленных норм химического состава в соответствии с ГОСТ 5632. Допускается технологическая добавка РЗМ. Допускается содержание остаточного алюминия до 0,50%.

Допускается отклонение по содержанию марганца на -0,30%. В готовой продукции допускаются отклонения от установленных норм химического состава в соответствии с ГОСТ 5632. Допускается технологическая добавка РЗМ. Допускается содержание остаточного алюминия до 0,50%.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Заготовки деталей трубопроводной арматуры и сварные сборки по СТ ЦКБА 016-2005. Закалка в воду с 1080-1100 °C (выдержка 1,0-1,5 ч, для заготовок 90-150 мм – 1,5-2,5 ч) + Старение при 850-900 °C (выдержка 10 ч), охлаждение на воздухе + Старение при 690-710 °C (выдержка 10-50 ч), охлаждение на воздухе (допускается для ХН35ВТ однократное Старение при 700 °C (выдержка 50 ч), охлаждение на воздухе) | ||||||

| ≤650 | ≥392 | ≥735 | ≥15 | ≥25 | ≥686 | 207-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) по ТУ 14-1-1665-76. Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе | ||||||

| ≥490 | ≥830 | ≥18 | ≥40 | ≥590 | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||

| – | ≥180 | ≥185 | ≥28 | ≥49 | – | – |

| Заготовки деталей трубопроводной арматуры и сварные сборки по СТ ЦКБА 016-2005. Закалка в воду с 1080-1100 °C (выдержка 1,0-1,5 ч, для заготовок 90-150 мм – 1,5-2,5 ч) + Старение при 850-900 °C (выдержка 10 ч), охлаждение на воздухе + Старение при 690-710 °C (выдержка 10-50 ч), охлаждение на воздухе (допускается для ХН35ВТ однократное Старение при 700 °C (выдержка 50 ч), охлаждение на воздухе) | ||||||

| ≤200 | ≥490 | ≥830 | ≥18 | ≥40 | ≥588 | 207-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) по ТУ 14-1-1665-76. Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе | ||||||

| – | ≥441 | – | – | – | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||

| – | ≥98 | ≥105 | ≥67 | ≥90 | – | – |

| Поковки. Закалка в воду от 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (указано направление вырезки образцов) | ||||||

| 125-250 | ≥390 | ≥730 | ≥15 | ≥25 | ≥560 | 217-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) по ТУ 14-1-1665-76. Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе Аустенизация: нагрев до 1080-1100 °C, охлаждение в воде + Старение при 840-860 °C (выдержка 10 ч) + Старение при 700-710 °C (выдержка 35-50 ч), охлаждение на воздухе | ||||||

| – | ≥441 | – | – | – | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||

| – | ≥56 | ≥60 | ≥84 | ≥96 | – | – |

| Поковки. Закалка в воду от 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (указано направление вырезки образцов) | ||||||

| 125 | ≥390 | ≥730 | ≥15 | ≥35 | ≥560 | 217-269 |

Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||||

| – | ≥30 | ≥40 | ≥90 | ≥96 | – | – |

| Поковки. Закалка в воду от 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (указано направление вырезки образцов) | ||||||

| 125-250 | ≥390 | ≥730 | ≥13 | ≥20 | ≥490 | 217-269 |

| Поковки дисков диаметром 450-1000 мм, высотой 180-275 мм. Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 390-640 | 710-980 | 13-31 | 14-50 | – | – |

Прутки и полосы г/к и кованые. Аустенизация: нагрев до 1080-1100 °C (выдержка 1,0-1,5 ч), охлаждение в воде + Старение при 690-710 °C (выдержка 25-50 ч), охлаждение на воздухе Аустенизация: нагрев до 1080-1100 °C (выдержка 1,0-1,5 ч), охлаждение в воде + Старение при 690-710 °C (выдержка 25-50 ч), охлаждение на воздухе | ||||||

| ≥390 | ≥740 | ≥15 | ≥35 | ≥686 | – | |

| Поковки дисков диаметром 450-1000 мм, высотой 180-275 мм. Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 370-470 | 530-710 | 10-21 | 15-42 | – | – |

| Прутки и полосы г/к и кованые. Аустенизация: нагрев до 1080-1100 °C (выдержка 1,0-1,5 ч), охлаждение в воде + Старение при 850-900 °C (выдержка 10 ч), охлаждение на воздухе | ||||||

| ≥390 | ≥740 | ≥15 | ≥35 | ≥686 | – | |

Поковки дисков диаметром 450-1000 мм, высотой 180-275 мм. Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 350-460 | 490-670 | 7.5-19 | 14-37 | – | – |

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду с 1080-1000 °C + Первое старение при 850-900 °C (выдержка 10 ч) охлаждение на воздухе + Второе старение при 700 °C (выдержка 10-50 ч) охлаждение на воздухе | ||||||

| ≥400 | ≥750 | ≥15 | ≥25 | – | – | |

| Сортовой прокат диаметром 45-90 мм. Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение на воздухе или с печью | ||||||

| – | 430-620 | 780-850 | 18-30 | 30-55 | – | – |

Сортовой прокат. Закалка в воду с 1080-1100 °С Закалка в воду с 1080-1100 °С | ||||||

| 25 | ≥500 | ≥850 | ≥18 | ≥40 | ≥600 | – |

| Сортовой прокат диаметром 45-90 мм. Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение на воздухе или с печью | ||||||

| – | 430-470 | 720-760 | 20.5 | 37-42 | – | – |

| – | 430-470 | 710-740 | 16-21 | 30-43 | – | – |

| – | 430-470 | 700-740 | 19-22 | 35-45 | – | – |

| – | 410-470 | 670-740 | 15-23 | 23-53 | – | – |

| – | 390-500 | 630-710 | 15-25 | 30-48 | – | – |

| – | 360-440 | 450-490 | 9-31 | 11-48 | – | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | a, 10-6 1/°С |

|---|---|---|---|---|---|

| 0 | 198 | 8164 | – | – | – |

| 20 | 202 | 8160 | – | – | – |

| 100 | 195 | – | 13 | 1020 | 148 |

| 200 | 190 | – | 16 | 1050 | 151 |

| 300 | 186 | – | 17 | 1100 | 155 |

| 400 | 179 | – | 19 | 1120 | 159 |

| 500 | 173 | – | 21 | 1150 | 161 |

| 600 | 166 | – | 22 | 1160 | 166 |

| 700 | 158 | – | 24 | 1170 | 166 |

| 800 | 150 | – | 26 | – | 177 |

| 900 | – | – | – | – | 169 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Трудносвариваемая. Способ сварки – РДС, электроды КТИ-762. Для снятия сварочных напряжений рекомендуется последующая термообработка. Сварка производится в закаленном состоянии. Сварные сборки должны подвергаться старению. |

| Температура ковки | Начала – 1170 °C, конца – 850 °C. Охлаждение на воздухе. |

| Обрабатываемость резаньем | В термообработанном состоянии при НВ 269 и sВ=951 МПа Kn тв.спл.=0,30 Kn б.ст.=0,15. |

| Особенности термической обработки | Изделия и детали химического машиностроения из сплава ХН35ВТ следует термообрабатывать по режиму: закалка в воду с 1080-1100 °С + первое старение при 850-900 °С с выдержкой 10 часов и охлаждением на воздухе + второе старение при 700 °С с выдержкой 10-50 часов и охлаждением на воздухе. Продолжительность старения определяется содержанием титана. При содержании титана на нижнем пределе 1,1-1,2 % продолжительность старения 50 часов, при большем содержании 25-40 часов. Для кованых штоков из стали ХН35ВТ-ВД закалку следует производить при температуре от 1020 °С до 1040°С. Продолжительность старения определяется содержанием титана. При содержании титана на нижнем пределе 1,1-1,2 % продолжительность старения 50 часов, при большем содержании 25-40 часов. Для кованых штоков из стали ХН35ВТ-ВД закалку следует производить при температуре от 1020 °С до 1040°С. |

Сплав ХН35ВТ (ЭИ612) / Auremo

Сплав ХН23МТЮР (ЭП260) Сплав ХН43МГБ (ЭП941) Сплав ХН43БМТЮ (ЭП915) Сплав ХН38ВБ (ЭИ703Б) Сплав ХН35МТЮ (ЭП105) Сплав ХН35КВТ (ЭИ612К) Сплав ХН35ВТЮ (ЭИ787) Сплав ХН35ВТ (ЭИ612) Сплав ХН35ВБ (ЭП912) Сплав ХН33КВЮ (ВЖ145; ЭК102) Сплав ХН33БС Сплав ХК30НВМТ (ЭП720) Сплав Х20Н32Т (ХН32Т; ЭП670) Сплав Х18К60В14Н11 (ЭП131) Сплав 20Х25Н25ТЮ Сплав 20Х25Н20С Сплав 16ХНКГМБ (ЭП899) Сплав 15Х25Н40М2ВТ Сплав 10Х20Н32ТЮ Сплав 05Х20Н32Т

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ХН35ВТ |

| Обозначение ГОСТ латинское | Сх45БТ |

| Транслитерация | ХН35ВТ |

| Химические элементы | ХН35ВТе |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ЭИ612 |

| Обозначение ГОСТ латинское | EI612 |

| Транслитерация | ЭхИ612 |

| Химические элементы | – |

Описание

Сплав ХН35ВТ используется : для изготовления дисков, роторов, крепежных деталей, плоских пружин изготавливаются методом холодной высадки; лопатки и другие детали турбин, работающие при температуре до +650 °С.

Примечание

Жаропрочный сплав на железо-никелевой основе.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 19904-90 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Быки. Бланки. Плиты | В31 | ОСТ 3-1686-90 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

| Формовка металлов. Поковки | В03 | ТУ 108.02.118-86, ТУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ТУ 14-1-1528-76 |

| Прокат сортовой и фасонный | В22 | ТУ 14-1-1665-76 |

| Прокат сортовой и фасонный | В32 | ТУ 14-1-272-72, ТУ 14-11-245-88 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | Ал | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1665-76 | ≤0,12 | ≤0,01 | ≤0,025 | 1-2 | 14-16 | ≤0,6 | 34-36 | Остальные | ≤0,25 | – | 1,1-1,5 | ≤0,3 | 2,8-3,5 |

| ГОСТ 5632-72 | ≤0,12 | ≤0,02 | ≤0,03 | 1-2 | 14-16 | ≤0,6 | 34-38 | Остальные | ≤0,3 | – | 1,1-1,5 | ≤0,3 | 2,8-3,5 |

| ТУ 14-1-272-72 | ≤0,12 | ≤0,02 | ≤0,02 | 1-2 | 14-16 | ≤0,6 | 34-38 | Остальные | – | ≤0,5 | 1,1-1,5 | – | 2,8-3,5 |

| ТУ 14-1-1528-76 | ≤0,12 | ≤0,02 | ≤0,03 | 1-2 | 14-16 | ≤0,6 | 34-38 | Остальные | ≤0,3 | – | 1,1-1,5 | ≤0,3 | 2,8-3,5 |

Основа Fe .

По ТУ 14-1-1665-76 химический состав приведен для сплава марки ХН35ВТ-ВД (ЭИ612-ВД). Отклонение по содержанию марганца допускается -0,30%. В готовой продукции допускаются отклонения от установленных норм химического состава по ГОСТ 5632. Допускается технологическая добавка РЗМ. Остаточное содержание алюминия допускается до 0,50%.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|

| Заготовки трубопроводной арматуры и сварных узлов по СТ ЦКБА 016-2005. Закалка в воду с 1080-1100 °С (старение 1,0-1,5 ч для заготовок 90-150 мм до 1,5-2,5 ч) + Старение при 850-900 °С (выдержка 10 ч), охлаждение на воздухе + Старение при 690-710 °С (выдержка 10-50 ч), охлаждение на воздухе (разовая ХН35ВТ допускается для Старение при 700 °С (старение 50 ч, охлаждение на воздухе) | ||||||

| ≤650 | ≥392 | ≥735 | ≥15 | ≥25 | ≥686 | 207-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) ТУ 14-1-1665-76. Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе | ||||||

| ≥490 | ≥830 | ≥18 | ≥40 | ≥590 | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||

| – | ≥180 | ≥185 | ≥28 | ≥49 | – | – |

| Заготовки трубопроводной арматуры и сварных узлов по СТ ЦКБА 016-2005. Закалка в воду с 1080-1100 °С (старение 1,0-1,5 ч для заготовок 90-150 мм до 1,5-2,5 ч) + Старение при 850-900 °С (выдержка 10 ч), охлаждение на воздухе + Старение при 690-710 °С (выдержка 10-50 ч), охлаждение на воздухе (разовая ХН35ВТ допускается для Старение при 700 °С (старение 50 ч, охлаждение на воздухе) | ||||||

| ≤200 | ≥490 | ≥830 | ≥18 | ≥40 | ≥588 | 207-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) ТУ 14-1-1665-76. Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе | ||||||

| – | ≥441 | – | – | – | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||

| – | ≥98 | ≥105 | ≥67 | ≥90 | – | – |

| Поковки. Закалка в воду с 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (обозначается направление образцов филе) | ||||||

| 125-250 | ≥390 | ≥730 | ≥15 | ≥25 | ≥560 | 217-269 |

Прутки сортовые ХН35ВТ-ВД (ЭИ612-ВД) ТУ 14-1-1665-76. Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе Аустенизационный нагрев до 1080-1100 °С, охлаждение в воде + Старение при 840-860 °С (выдержка 10 ч) + Старение при 700-710 °С (старение 35-50 ч), охлаждение на воздухе | ||||||

| – | ≥441 | – | – | – | – | |

| Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||

| – | ≥56 | ≥60 | ≥84 | ≥96 | – | – |

| Поковки. Закалка в воду с 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (обозначается направление образцов филе) | ||||||

| 125 | ≥390 | ≥730 | ≥15 | ≥35 | ≥560 | 217-269 |

Образец диаметром 6 мм, длиной 30 мм, кованый. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | ||||||

| – | ≥30 | ≥40 | ≥90 | ≥96 | – | – |

| Поковки. Закалка в воду с 1080-1100 °С + Старение 850 °С (выдержка 10 ч), охлаждение на воздухе + Старение 700 °С (выдержка 25-50 ч), охлаждение с печью до 200-300 °С (обозначается направление образцов филе) | ||||||

| 125-250 | ≥390 | ≥730 | ≥13 | ≥20 | ≥490 | 217-269 |

| Поковки дисков диаметром 450-1000 мм, высота мм. 180-275 Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25–40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 390-640 | 710-980 | 13-31 | 14-50 | – | – |

Прутки и полосы горячекатаные и кованые. Аустенизация нагрев до 1080-1100 °С (старение 1,0-1,5 ч), охлаждение в воде + Старение при 690-710 °С (выдержка 25-50 ч), охлаждение на воздухе Аустенизация нагрев до 1080-1100 °С (старение 1,0-1,5 ч), охлаждение в воде + Старение при 690-710 °С (выдержка 25-50 ч), охлаждение на воздухе | ||||||

| ≥390 | ≥740 | ≥15 | ≥35 | ≥686 | – | |

| Поковки дисков диаметром 450-1000 мм, высотой мм. 180-275 Закалка в воду с 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 370-470 | 530-710 | 10-21 | 15-42 | – | – |

| Прутки и полосы горячекатаные и кованые. Аустенизация нагрев до 1080-1100 °С (старение 1,0-1,5 ч), охлаждение в воде + Старение при 850-900 °С (выдержка 10 ч), охлаждение на воздухе | ||||||

| ≥390 | ≥740 | ≥15 | ≥35 | ≥686 | – | |

Поковки дисков диаметром 450-1000 мм, высотой мм. 180-275 Закалка в воду от 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) 180-275 Закалка в воду от 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение с печью (образцы тангенциальные) | ||||||

| – | 350-460 | 490-670 | 7,5-19 | 14-37 | – | – |

| Прутки горячекатаные и кованые по СТП 26.260.484-2004. Закалка в воду с 1080-1000 °С до + Первая выдержка при 850-900 °С (выдержка 10 ч) охлаждение на воздухе + Вторая выдержка при 700 °С (выдержка 10-50 ч) охлаждение на воздухе | ||||||

| ≥400 | ≥750 | ≥15 | ≥25 | – | – | |

| Прокат стальной диаметром 45-90 мм. Закалка в воду от 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение на воздухе или в печи | ||||||

| – | 430-620 | 780-850 | 18-30 | 30-55 | – | – |

Прокат стальной. Закалка в воду с 1080-1100 °С Закалка в воду с 1080-1100 °С | ||||||

| 25 | ≥500 | ≥850 | ≥18 | ≥40 | ≥600 | – |

| Прокат стальной диаметром 45-90 мм. Закалка в воду от 1090 °С + Старение при 850 °С (выдержка 10 ч) + Старение при 700 °С (выдержка 25-40 ч), охлаждение на воздухе или в печи | ||||||

| – | 430-470 | 720-760 | 20,5 | 37-42 | – | – |

| – | 430-470 | 710-740 | 16-21 | 30-43 | – | – |

| – | 430-470 | 700-740 | 19-22 | 35-45 | – | – |

| – | 410-470 | 670-740 | 15-23 | 23-53 | – | – |

| – | 390-500 | 630-710 | 15-25 | 30-48 | – | – |

| – | 360-440 | 450-490 | 9-31 | 11-48 | – | – |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| д 5 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С |

|---|---|---|---|---|---|

| 0 | 198 | 8164 | – | – | – |

| 20 | 202 | 8160 | – | – | – |

| 100 | 195 | – | 13 | 1020 | 148 |

| 200 | 190 | – | 16 | 1050 | 151 |

| 300 | 186 | – | 17 | 1100 | 155 |

| 400 | 179 | – | 19 | 1120 | 159 |

| 500 | 173 | – | 21 | 1150 | 161 |

| 600 | 166 | – | 22 | 1160 | 166 |

| 700 | 158 | – | 24 | 1170 | 166 |

| 800 | 150 | – | 26 | – | 177 |

| 900 | – | – | – | – | 169 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. удельное сопротивление удельное сопротивление |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Сложная свариваемость. Способ сварки РДС, электроды КТИ-762. Для снятия сварочных напряжений рекомендуется последующая термическая обработка. Сварка в закаленном состоянии. Сварной узел подвергают старению. |

| Температура ковки | Начало – 1170°С, конец – 850°С Охлаждение воздушное. |

| Возможность обработки резанием | В термически обработанном состоянии в НВ 269 и нагнетателе ШБ=951 МПа Кн тв.узд.=0,30 Кн б.ст.=0,15. |

| Особенности термической обработки | Изделия и детали химического машиностроения из сплава ХН35ВТ подлежат режиму термообработки: закалка в воду с 1080-1100 °С + первая старение при 850-900 °С с выдержкой в течение 10 часов и охлаждением на воздухе + вторая старение при 700 °С с выдержкой выдержка 10-50 часов и охлаждение на воздухе. Продолжительность старения определяется содержанием титана. При содержании титана на нижнем пределе 1,1-1,2% продолжительность старения 50 часов, при большем содержании 25-40 часов. Для поковок из стали ХН35ВТ-ВД закалку следует проводить при температуре от 1020 °С. до 1040°С. Продолжительность старения определяется содержанием титана. При содержании титана на нижнем пределе 1,1-1,2% продолжительность старения 50 часов, при большем содержании 25-40 часов. Для поковок из стали ХН35ВТ-ВД закалку следует проводить при температуре от 1020 °С. до 1040°С. |

цена от поставщика Электровечер-сталь/Эвек

Международный аналог

| Знак | Аналог | W. №. | Айси Унс | Эн | Заказ |

|---|---|---|---|---|---|

| ХН35ВТ | EI612 | Поставка со склада, в наличии |

Актуальность

9Сталь 0002 ХН35ВТ представляет собой высоколегированный жаропрочный углеродистый сплав. Относится к категории конструкционных сталей, то есть сталей, материалов для работников производства деталей различных механизмов, строительных конструкций, работающих в достаточно тяжелых условиях, агрессивных.Состав

Сплав ХН35ВТ по своей сути содержит — твердый 35%-й раствор никеля. Баланс составляют железо (38–47%) и Cr (14–16%). Качество материала зависит от легирующих добавок. В состав входят кремний (0,6%), вольфрам (2,3-3,5%), медь (до 0,25%), молибден (0,3%), марганец (1,2%), титан (1,1-1,5%), фосфор и сера в тысячных долях. Мягкая сталь ХН35ВТ, содержащая 0,12% С, может подвергаться цементации — обогащению углеродом для повышения прочности и твердости.

Баланс составляют железо (38–47%) и Cr (14–16%). Качество материала зависит от легирующих добавок. В состав входят кремний (0,6%), вольфрам (2,3-3,5%), медь (до 0,25%), молибден (0,3%), марганец (1,2%), титан (1,1-1,5%), фосфор и сера в тысячных долях. Мягкая сталь ХН35ВТ, содержащая 0,12% С, может подвергаться цементации — обогащению углеродом для повышения прочности и твердости.

| Сплав | Ni | Кр | Вт | Ти | Мн | Си | Пн | Медь | Р | С | Фе |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ХН35ВТ | 34−38 | 14−16 | 2,3−3,5 | 1,1−1,5 | 1,0−2,0 | 0,6 | 0,3 | 0,25 | отдо 0,03 | отдо 0,02 | остаток |

Обработка

Температурный режим полувытяжки башмаков выпускается в пределах 1170 — 850°С. Готовые изделия из проволоки стальной длинномерной, круглой, катанки ХН35ВТ охлаждают на воздухе. Этот сплав — плохо поддается сварке. Для большей прочности шов требует предварительного нагрева до 200-300°С с конечной термической обработкой — отжигом.

Этот сплав — плохо поддается сварке. Для большей прочности шов требует предварительного нагрева до 200-300°С с конечной термической обработкой — отжигом.

Использование

Детали высших предприятий нефтехимической промышленности и машиностроения. Изготавливают диски, крепежные детали, плоские пружины, способные работать при t° до 650°С. Возможен ограниченный срок службы изделий при t° 850-900°С, выше которой начинается процесс активного накипи. Проволока используется для сварки стали, ассортимент применяется в текстильной, металлургической и химической промышленности. Один тип представляет собой круглый стержень, который имеет меньшее поперечное сечение и фиксированную длину. Проволоку, круг, прутки можно использовать при строительстве мелких объектов, отделке, декорировании территорий частных домов. Из проволочной сетки делают разные, армирование и защиту.

Поставка

Все представленные изделия марки ХН35ВТ сертифицированы. В техническую документацию включают данные о химическом составе, предельном процентном содержании примесей; механические свойства изделий.

12%;

12%;