Сталь инструментальная штамповая: ИНХАРД | Инструментальные штамповые стали

alexxlab | 10.03.2023 | 0 | Разное

Инструментальные штамповые стали в категории “Изделия из металла, пластика, резины”

Штамповая инструментальная сталь Х12Ф1

Доставка по Украине

Цену уточняйте

Штамповая инструментальная сталь ДИ 22 (4Х4ВМФС)

Доставка по Украине

Цену уточняйте

Штамповая инструментальная сталь ДИ 23 (5Х3В3МФС)

Доставка по Украине

Цену уточняйте

Поковка 300х500х500, 300х510х520 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 310х500х500, 320х430х450 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 360х500х500, 370х500х500 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 350х490х490, 350х490х500 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 380х480х490, 380х830х950 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 400х490х490, 400х570х570 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 400х640х850, 410х560х560 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 450х680х970, 170х420х490 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Поковка 55х590х600, 110х210х3030 сталь 5ХНМ инструментальная штамповая

Доставка по Украине

115 грн

Купить

Полоса 12х410, 20х510 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Полоса 22х310,25х365 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Полоса 30х150, 30х210 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Смотрите также

Полоса 40х300, 40х360 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Круг стальной 24мм сталь 4Х5МФС

Доставка по Украине

от 138 671 грн/т

Купить

Круг стальной 26мм сталь 4Х5МФС

Доставка по Украине

от 138 671 грн/т

Купить

Круг стальной 28мм сталь 4Х5МФС

Доставка по Украине

от 138 671 грн/т

Купить

Круг стальной 30мм сталь 4Х5МФС

Доставка по Украине

от 138 671 грн/т

Купить

Круг стальной 32мм сталь 4Х5МФС

Доставка по Украине

от 138 671 грн/т

Купить

Полоса 40х410, 40х610 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Штамповая сталь 5ХВ2СФ

Доставка по Украине

Цену уточняйте

Штамповая сталь

Доставка по Украине

Цену уточняйте

Полоса 45х410, 50х300 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Круг стальной 50 мм сталь 42crMo4 (аналог 38ХМ, 40ХФА)

Доставка по Украине

69 800 грн/т

Купить

Полоса 55х410, 55х300 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

Лист нержавеющий aisi 430 (0,5-0,8 NO1)

Доставка по Украине

340 грн/кг

Купить

Полоса 60х240, 60х410 сталь Х12, Х12М, Х12МФ, Х12Ф1 инструментальная штамповая

Доставка по Украине

48 грн

Купить

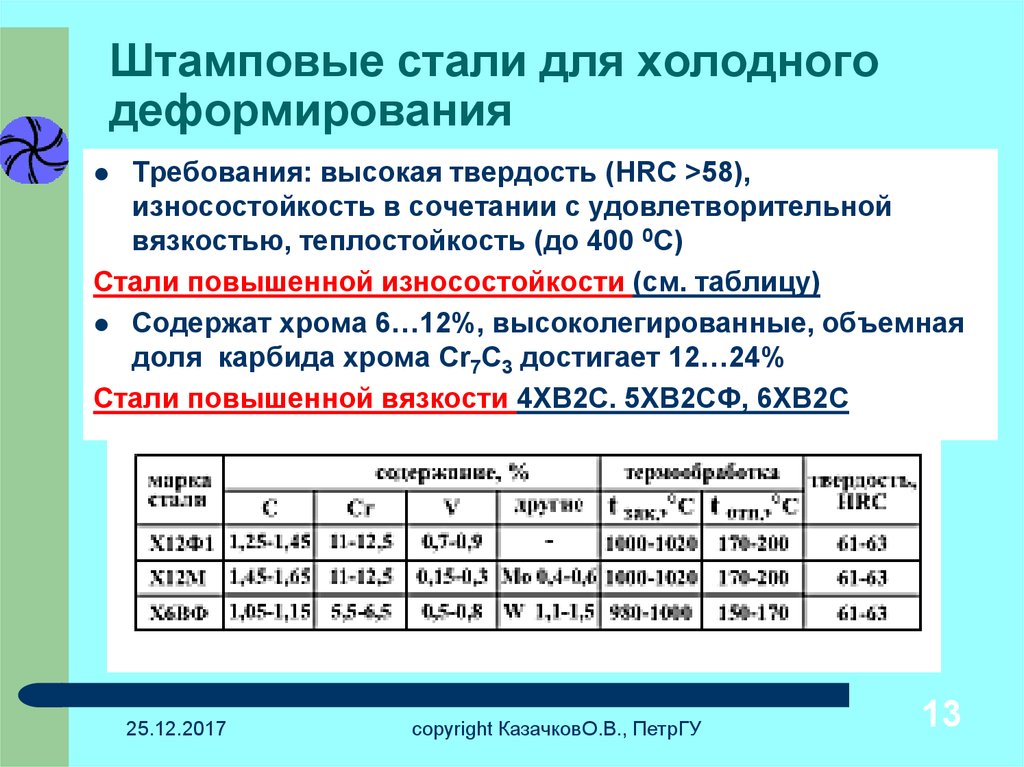

Инструментальная штамповая сталь

Изобретение относится к металлургии, а именно к разработке инструментальной штамповой стали для штампов холодного деформирования повышенной производительности и технологического оборудования. Предложена инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кобальт, марганец, кремний, никель, алюминий, серу, железо. Изобретение направлено на повышение твердости, теплостойкости, износостойкости, обрабатываемости резанием и шлифуемости без ухудшения свариваемости, термообрабатываемости. Высокие показатели износостойкости, обрабатываемости резанием и шлифуемости инструментальной штамповой стали обеспечиваются защитными сульфидными пленками, образующимися на рабочих поверхностях изделий (штампов, технологического оборудования) в процессе эксплуатации благодаря комплексному легированию стали серой, молибденом и кобальтом при определенном соотношении компонентов. Высокие значения твердости и теплостойкости стали достигаются за счет дисперсионного упрочнения при легировании кобальтом и молибденом. 10 табл.

Предложена инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кобальт, марганец, кремний, никель, алюминий, серу, железо. Изобретение направлено на повышение твердости, теплостойкости, износостойкости, обрабатываемости резанием и шлифуемости без ухудшения свариваемости, термообрабатываемости. Высокие показатели износостойкости, обрабатываемости резанием и шлифуемости инструментальной штамповой стали обеспечиваются защитными сульфидными пленками, образующимися на рабочих поверхностях изделий (штампов, технологического оборудования) в процессе эксплуатации благодаря комплексному легированию стали серой, молибденом и кобальтом при определенном соотношении компонентов. Высокие значения твердости и теплостойкости стали достигаются за счет дисперсионного упрочнения при легировании кобальтом и молибденом. 10 табл.

Изобретение относится к металлургии, а именно к разработке инструментальной штамповой стали для штампов холодного деформирования повышенной производительности и технологического оборудования.

Известна инструментальная штамповая сталь Х6ВФ ГОСТ 5950-73. Сортовой прокат. [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.384] следующего химического состава:

| Углерод | 1,05-1,15 |

| Хром | 5,5-6,5 |

| Вольфрам | 1,1-1,5 |

| Молибден | 0,01-0,3 |

| Ванадий | 0,5-0,8 |

| Марганец | 0,15-0,40 |

| Кремний | 0,15-0,35 |

| Никель | 0,01-0,35 |

| Фосфор | 0,001-0,03 |

| Сера | 0,001-0,03 |

| Медь | 0,001-0,3 |

Известна другая инструментальная штамповая сталь Х12Ф1 ГОСТ 5950-73. Сортовой прокат. [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.388] следующего химического состава:

| Углерод | 1,25-1,45 |

| Хром | 11,0-12,5 |

| Ванадий | 0,7-0,9 |

| Марганец | 0,15-0,40 |

| Кремний | 0,15-0,35 |

| Никель | 0,01-0,35 |

| Фосфор | 0,001-0,03 |

| Сера | 0,001-0,03 |

| Медь | 0,001-0,3 |

Известные стали после термической обработки: закалка + отпуск имеют высокую прочность и удовлетворительную вязкость и используются для изготовления инструментов холодной обработки давлением [Геллер Ю. А. Инструментальные стали /М.: Металлургия, 1983. С.298], [Материаловедение /Под ред. Б.Н.Арзамасова, Г.Г.Мухина, МГТУ им. Н.Э.Баумана, 2002, с.624-627].

А. Инструментальные стали /М.: Металлургия, 1983. С.298], [Материаловедение /Под ред. Б.Н.Арзамасова, Г.Г.Мухина, МГТУ им. Н.Э.Баумана, 2002, с.624-627].

Однако указанные стали обладают недостаточно высокой износостойкостью. Стали характеризуются низкой теплостойкостью. Известные стали не применяются для сварных конструкций [Марочник сталей и сплавов / Под ред. В.Г.Сорокина // М.: Машиностроение, 1989. С.386, 389].

Стали имеют недостаточно высокие характеристики шлифуемости из-за наличия аустенита в структуре. Например, шлифуемость стали Х6ВФ ГОСТ 5950-73 при HRC 57-59 – удовлетворительная, при HRC 59-61 – пониженная, а при HRC 63-65 – низкая. Шлифуемость стали Х12Ф1 ГОСТ 5950-73 – удовлетворительная [Марочник сталей и сплавов /Под ред. В.Г.Сорокина // М.: Машиностроение, 1989]. В результате процесс характеризуется низкой производительностью съема стали без перегрева. Возможно образование дефектов: прижогов, сетки трещин.

Обрабатываемость резанием невысокая: у стали Х6ВФ при НВ 229 Кϑтв. спл=0,9, Kϑб.ст.=0,5, а у стали Х12Ф1 при НВ 217-228: Кϑтв.спл=0,8, Кϑб.ст.=0,3.

спл=0,9, Kϑб.ст.=0,5, а у стали Х12Ф1 при НВ 217-228: Кϑтв.спл=0,8, Кϑб.ст.=0,3.

Наиболее близкой к предлагаемой инструментальной штамповой стали является инструментальная сталь [ЕР 1072691, МПК С 22 С 38/22, С 22 С 38/24. Tool steel with excellent workability, machinability and heat treatment characteristics, and die using same / Hitachi Metals], принятая за прототип.

Сталь имеет следующий химический состав, мас.%:

| Углерод | 0,55-0,75 |

| Хром | 6,8-8,0 |

| Молибден | 0,4-0,83 |

| Вольфрам | 0,2-0,42 |

| Ванадий | 0,01-0,5 |

| Марганец | 0,1-1,2 |

| Кремний | 1,0-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Кальций | 0,00001-0,0001 |

| Сера | 0,001-0,12 |

| Железо | Остальное |

Сталь отличается хорошей свариваемостью, обрабатываемостью при деформации и термообрабатываемостью без ухудшения механических свойств.

Однако известная сталь имеет низкую твердость (после термической обработки ≥57 HRC), недостаточно высокую теплостойкость (HRC57 уже при 500°С) и сравнительно низкую износостойкость. Кроме того, желательно дополнительное повышение технологических свойств: обрабатываемости резанием и шлифуемости.

Технической задачей настоящего изобретения является создание инструментальной штамповой стали с высокой твердостью, теплостойкостью, износостойкостью, обрабатываемостью резанием и шлифуемостью, обеспечивающей высокую надежность изделий, выполняемых из этой стали.

Для достижения поставленной задачи предложена инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, марганец, кремний, никель, алюминий, серу, железо, в которой согласно изобретению она дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

| Углерод | 0,75-0,9 |

| Хром | 6,8-8,0 |

| Вольфрам | 1,1-1,5 |

| Молибден | 5,0-6,0 |

| Ванадий | 0,01-0,5 |

| Кобальт | 5,0-6,0 |

| Марганец | 0,1-1,2 |

| Кремний | 0,1-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Сера | 0,15-0,35 |

| Железо | Остальное |

Подобранное соотношение компонентов позволяет получить стабильную мелкодисперсную структуру стали (балл зерна 10-11) с высокими технологическими и эксплуатационными характеристиками.

Содержание углерода в указанном интервале (0,75-0,9%) обеспечивает высокую вторичную твердость, теплостойкость и износостойкость стали. Сталь при нагреве под закалку получает аустенит, богатый углеродом, что усиливает эффект дисперсионного твердения при отпуске, повышая вторичную твердость и несколько меньше теплостойкость. Износостойкость возрастает в результате повышения твердости отпущенного мартенсита. Содержание углерода ниже указанного предела снижает твердость, теплостойкость и износостойкость. Содержание углерода больше верхнего предела может привести к снижению прочности и вязкости стали (из-за роста размеров карбидных частиц и ухудшения условий их распределения), что дополнительно усиливается влиянием масштабного фактора.

Содержание хрома (6,8-8,0%) необходимо для обеспечения прокаливаемости стали. Содержание хрома ниже указанного нижнего предела ухудшает технологичность стали при термической обработке. Содержание хрома больше указанного верхнего предела снижает прочность и вязкость стали из-за ухудшения условий распределения карбидов.

Вольфрам в интервале 1,1-1,5% (на порядок выше, чем у прототипа), как карбидообразующий элемент, обеспечивает высокую твердость, теплостойкость и износостойкость стали. Содержание ниже указанного интервала снижает отмеченные свойства стали. Содержание вольфрама больше указанного верхнего предела неэффективно с точки зрения рационального легирования вольфрамомолибденовых сталей.

Приведенная концентрация молибдена 5,0-6,0% (на порядок по сравнению с прототипом) и наличие кобальта (5,0-6,0%) необходимы для связывания серы в мелкодисперсные, равномерно распределенные сульфиды глобулярной формы с целью предупреждения химической неоднородности и ликваций. Сульфиды являются “масленками”, образуя защитные смазывающие пленки на поверхности контакта изделия с обрабатываемым металлом. Образование сульфидных пленок улучшает шлифуемость стали: повышается чистота поверхности, снижается чувствительность к образованию шлифовочных трещин даже при наличии аустенита в структуре стали. Улучшается обрабатываемость резанием. Появляется возможность дополнительного увеличения режимов обработки шлифованием и резанием. Кроме того, введение кобальта и молибдена в количестве 5,0-6,0% создает дисперсионное упрочнение стали, повышая твердость, теплостойкость и износостойкость. Минимальное содержание молибдена и кобальта определено степенью эффективности воздействия элементов. Содержание кобальта больше указанного верхнего предела снижает прочность и вязкость стали. Ухудшаются технологические свойства: шлифуемость и обрабатываемость резанием. Содержание молибдена выше указанного верхнего предела может вызвать технологические дефекты стали: чувствительность к обезуглероживанию при отжиге и закалке, чувствительность к излишнему росту зерна (разнозернистости в отдельных участках микроструктуры) при нагреве под закалку, что ухудшает механические свойства стали.

Появляется возможность дополнительного увеличения режимов обработки шлифованием и резанием. Кроме того, введение кобальта и молибдена в количестве 5,0-6,0% создает дисперсионное упрочнение стали, повышая твердость, теплостойкость и износостойкость. Минимальное содержание молибдена и кобальта определено степенью эффективности воздействия элементов. Содержание кобальта больше указанного верхнего предела снижает прочность и вязкость стали. Ухудшаются технологические свойства: шлифуемость и обрабатываемость резанием. Содержание молибдена выше указанного верхнего предела может вызвать технологические дефекты стали: чувствительность к обезуглероживанию при отжиге и закалке, чувствительность к излишнему росту зерна (разнозернистости в отдельных участках микроструктуры) при нагреве под закалку, что ухудшает механические свойства стали.

Ванадий (0,01-0,5%) повышает твердость, теплостойкость, износостойкость стали за счет усиления эффекта дисперсионного твердения при отпуске. Превышение указанного верхнего предела нерационально с точки зрения эффективности легирования.

Марганец (0,1-1,2%) способствует повышению твердости стали. Содержание больше указанного верхнего предела ухудшает свариваемость стали.

Кремний по нижней границе указанного интервала (0,1-0,6%) необходим как раскислитель для улучшения свариваемости. В указанных пределах повышает литейные свойства. Содержание кремния выше указанного предела ухудшает термообрабатываемость (изменение размеров изделия) вследствие образования цементитной фазы.

Никель (0,01-0,4%) может вводиться для повышения обрабатываемости стали. При содержании никеля больше указанного верхнего предела возможно ухудшение ударной вязкости и свариваемости.

Алюминий (0,01-0,6%) может вводиться как раскислитель для улучшения свариваемости стали. Содержание алюминия больше указанного верхнего предела снижает технологические свойства стали.

Легирование серой в количестве 0,15-0,35%, что в три раза больше по верхнему пределу, чем у прототипа, обеспечивает надежное образование защитных сульфидных пленок на поверхности штампов в процессе эксплуатации. Пленки уменьшают адгезию инструментальной штамповой стали с обрабатываемым металлом, что способствует повышению износостойкости штампа. Нижний предел содержания серы ограничивается эффективностью ее воздействия как пленкообразующего элемента. Содержание серы больше указанного верхнего предела не дает значимого снижения адгезии в зоне контакта штамповой стали с обрабатываемым металлом и снижает прочностные и эксплуатационные характеристики изделия.

Пленки уменьшают адгезию инструментальной штамповой стали с обрабатываемым металлом, что способствует повышению износостойкости штампа. Нижний предел содержания серы ограничивается эффективностью ее воздействия как пленкообразующего элемента. Содержание серы больше указанного верхнего предела не дает значимого снижения адгезии в зоне контакта штамповой стали с обрабатываемым металлом и снижает прочностные и эксплуатационные характеристики изделия.

Таким образом, использование предложенной стали позволит изготавливать штампы для холодного деформирования и технологическое оборудование повышенной надежности и производительности за счет повышения их эксплуатационных характеристик: твердости, теплостойкости и износостойкости. Улучшенные характеристики обрабатываемости резанием и шлифуемости стали позволят повысить технологичность и производительность процессов изготовления штампов. Хорошая свариваемость стали расширит технологические возможности изготовления, восстановления и упрочнения штампов и другого технологического оборудования за счет производства сварных конструкций и конструкций с наплавленной рабочей частью.

Инструментальную штамповую сталь получали в лабораторных условиях электродуговой наплавкой порошковой проволоки в среде аргона на заготовки из стали 30ХГСА ГОСТ 4543-71. Основные параметры режима наплавки: I=180-200 А, U=24-25 В, υ=6-8 м/ч.

Порошковая проволока представляла собой трубку с оболочкой из холоднокатаной ленты глубокой вытяжки 08Ю ГОСТ 503-81, заполненную порошками легирующих элементов (шихтой) в определенном соотношении компонентов. Состав шихты (наличие и соотношение компонентов) рассчитывался по имеющейся методике исходя из требуемого химического состава получаемой инструментальной штамповой стали. Диаметр порошковой проволоки d=2 мм, kз=0,48-0,50. Порошковые проволоки изготавливались на стане по малотоннажному производству порошковой проволоки в лабораторных условиях. В процессе наплавки при расплавлении порошковой проволоки (оболочки и шихты) и нанесении ее на низколегированную конструкционную сталь получали штамповые стали указанного химического состава (табл. 1).

1).

Закалка инструментальной штамповой стали выполнялась в процессе наплавки. Термическая обработка заключалась в выполнении 3-кратного отпуска по 1 часу при 560°С. Охлаждение с температур расплава при наплавке позволило обеспечить более высокие скорости охлаждения стали по сравнению с прототипом (где закалка выполнялась от 1000-1050°С), а следовательно, получить более высокую твердость, теплостойкость, износостойкость, чем у прототипа [Материаловедение / Под ред. Б.Н.Арзамасова, Г.Г.Мухина, МГТУ им. Н.Э.Баумана, 2002, с.624-627; 614-619].

Введение кобальта дополнительно повысило твердость инструментальной штамповой стали за счет интерметаллидного упрочнения. Максимальная твердость стали после наплавки (с закалкой) и отпуска составила ≤69 HRC. Теплостойкость стали после термической обработки: HRC 59 при ≤630°С (табл.2).

Предложенная сталь обладает более высокими технологическими свойствами: обрабатываемостью резанием (табл.3-6) и шлифуемостью (табл.7) по сравнению с прототипом благодаря наличию защитных смазывающих пленок (создаваемых комплексным легированием стали серой, молибденом и кобальтом при указанном соотношении компонентов). Кроме того, благодаря подобранному химическому составу сталь обладает хорошей свариваемостью (табл.8-9) и термообрабатываемостью. Изменение линейных размеров изделия при термической обработке при температуре ≥560°С не превышает 0,1%, а после отпуска при 520°С изменение размеров имеет нулевое значение (табл.10).

Кроме того, благодаря подобранному химическому составу сталь обладает хорошей свариваемостью (табл.8-9) и термообрабатываемостью. Изменение линейных размеров изделия при термической обработке при температуре ≥560°С не превышает 0,1%, а после отпуска при 520°С изменение размеров имеет нулевое значение (табл.10).

Инструментальная штамповая сталь может выплавляться в электропечах [Технология конструкционных материалов. / Под ред. А.М.Дальского // М.: Машиностроение, 2003. С.41-44].

Данное изобретение в настоящее время находится на стадии опытно-промышленных испытаний.

| Таблица 1 Химический состав сталей, % по массе | |||||||||||||

| № | Сталь | С | Cr | W | Мо | V | Со | Mn | Si | Ni | Al | S | Fe |

| 1 | Предложенная | 0,9 | 8,0 | 1,5 | 5,0 | 0,3 | 5,0 | 0,4 | 0,4 | 0,01 | 0,3 | 0,35 | 77,84 |

| 2 | 0,8 | 7,0 | 1,2 | 5,5 | 0,5 | 6,0 | 1,2 | 0,1 | 0,01 | 0,6 | 0,25 | 76,84 | |

| 3 | 0,75 | 6,8 | 1,1 | 6,0 | 0,4 | 5,5 | 0,8 | 0,3 | 0,01 | 0,4 | 0,15 | 77,79 | |

| 1 * | 0,65 | 7,25 | 2,4 | <0,01 | <0,01 | – | 0,5 | 0,15 | – | – | 0,015 | ост. | |

| 2 * | Прототип | 0,75 | 7,91 | 1,05 | 0,35 | 0,25 | – | 0,35 | 0,30 | 0,004 | – | 0,1 | нет данных |

| 3 * | 0,72 | 7,37 | <0,01 | 1,25 | 0,35 | – | 0,29 | 0,25 | – | – | 0,135 | ост. | |

| 1*, 2*, 3* – №10, №12, №24 по прототипу соответственно. | |||||||||||||

| Таблица 2 Твердость, теплостойкость | |||||||||||||

| № | Сталь | Твердость (HRC) | Теплостойкость (°С, HRC59) | ||||||||||

| 1 | Предложенная | 68 | 640 | ||||||||||

| 2 | 66 | 630 | |||||||||||

| 3 | 65 | 620 | |||||||||||

| 1 | Прототип | 57-59 | <500 | ||||||||||

| 2 | |||||||||||||

| 3 |

| Таблица 3 Обрабатываемость резанием.  Условия испытаний Условия испытаний | ||

| Наименование | Условия испытаний | |

| прототип | настоящее изобретение | |

| Инструмент | 2NKR10 (из быстрорежущей стали) | Р6М5К5 |

| Скорость резания | 25 м/мин | 28 м/мин |

| Подача | 0,08 мм/об | 0,08 мм/об |

| Глубина резания | 0,8×1,5 мм | 0,8×1,5 мм |

| Вид операции | точение | точение |

| Охлаждение | без охлаждения | без охлаждения |

| Обрабатываемая сталь | после отжига | |

| Таблица 4 Обрабатываемость резанием. | ||

| № | Сталь | Стойкость инструмента (до наступления износа 0,3 мм) |

| 1 | Предложенная | 22 м |

| 2 | 22 м | |

| 3 | 22 м | |

| 1 | Прототип | 18 м |

| 2 | – | |

| 3 | – |

| Таблица 5 Обрабатываемость резанием.  Условия испытаний Условия испытаний | ||

| Наименование | Условия испытаний | |

| прототип | настоящее изобретение | |

| Инструмент | HES2100-C (с твердосплавным покрытием) | Т15К6 |

| Скорость резания | 75 м/мин | 75 м/мин |

| Подача | 0,05 мм/об | 0,08 мм/об |

| Глубина резания | 0,2×1,5 мм | 0,2-1,8 мм/об |

| Вид операции | точение | точение |

| Охлаждение | без охлаждения | без охлаждения |

| Сталь | после отжига | |

| Таблица 6 Обрабатываемость резанием | ||

| № | Сталь | Стойкость инструмента (до наступления износа покрытия 0,1 мм) |

| 1 | Предложенная | 19 м |

| 2 | 19 м | |

| 3 | 19 м | |

| 1 | Прототип | 16 м |

| 2 | – | |

| 3 | – |

| Таблица 7 Шлифуемость | ||

| № | Сталь | Твердость (HRC) |

| 1 | Предложенная | хорошая |

| 2 | хорошая | |

| 3 | хорошая | |

| 1 | Прототип | – |

| 2 | – | |

| 3 | – |

| Таблица 9 Свариваемость | ||||

| № | Сталь | Твердость (HRC) | Температура предварительного подогрева (°С) | Свариваемость (трещины) |

| 1 | Предложенная | 68 | – | нет трещин |

| 2 | 66 | – | нет трещин | |

| 3 | 65 | – | нет трещин | |

| 1 | Прототип | – | – | – |

| 2 | 60,1 | 350 | нет трещин | |

| 3 | 58,5 | 350 | нет трещин | |

| Таблица 10 Изменение размеров изделия при термической обработке | ||||

| № | Сталь | Коэффициент линейного расширения,% | ||

| Т<500°С | Т≥500°С | |||

| 1 | Предложенная | 0 | <0,1 | |

| 2 | ||||

| 3 | ||||

| 1 | Прототип | 0 | <0,1 | |

| 2 | ||||

| 3 |

Инструментальная штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, марганец, кремний, никель, алюминий, серу, железо, отличающаяся тем, что она дополнительно содержит кобальт при следующем соотношении компонентов, мас. %:

%:

| Углерод | 0,75-0,9 |

| Хром | 6,8-8,0 |

| Вольфрам | 1,1-1,5 |

| Молибден | 5,0-6,0 |

| Ванадий | 0,01-0,5 |

| Кобальт | 5,0-6,0 |

| Марганец | 0,1-1,2 |

| Кремний | 0,1-0,6 |

| Никель | 0,01-0,4 |

| Алюминий | 0,01-0,6 |

| Сера | 0,15-0,35 |

| Железо | Остальное |

Инструментальная и штамповая сталь и применение

Перейти к основному содержанию

Инструментальные и штамповые стали,

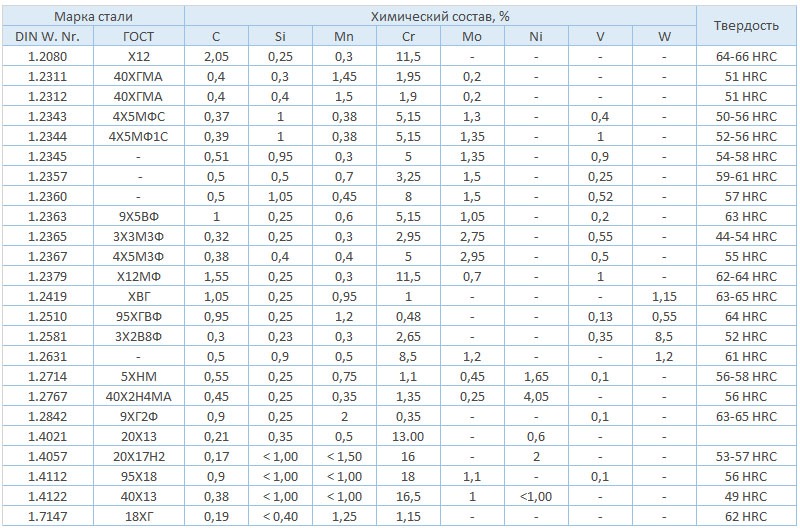

Инструментальные и штамповые стали представляют собой специально легированные стали, предназначенные для обеспечения высокой прочности, ударной вязкости и износостойкости при комнатной и повышенных температурах; они обычно используются при формовании и механической обработке металлов. Основные категории этих материалов описаны следующим образом:

Основные категории этих материалов описаны следующим образом:

1. Быстрорежущие стали (HSS) являются наиболее высоколегированными инструментальными и штамповыми сталями и сохраняют свою твердость и прочность при повышенных рабочих температурах. Существует два типа быстрорежущих сталей: молибденовый (серия М) и вольфрамовый (серия Т). По сравнению со сталями серии Т стали серии М обычно имеют более высокую стойкость к истиранию, меньше деформируются при термообработке и дешевле.

- М (молибденовая основа)

- T (вольфрамовая основа)

2. Стали для горячей обработки (серия H) предназначены для использования при повышенных температурах и обладают высокой ударной вязкостью и высокой стойкостью к износу и растрескиванию. Легирующими элементами обычно являются вольфрам, молибден, хром и ванадий.

- от h2 до h29 (хромовая основа)

- h30 до H59 (вольфрамовая основа)

- h50 до H59 (молибденовая основа)

3. Стали для холодной обработки (серии A, D и O), используются для операций холодной обработки давлением, как правило, имеют высокую стойкость к износу и растрескиванию, эти стали бывают закаливаемыми в масле или на воздухе.

Стали для холодной обработки (серии A, D и O), используются для операций холодной обработки давлением, как правило, имеют высокую стойкость к износу и растрескиванию, эти стали бывают закаливаемыми в масле или на воздухе.

- D (с высоким содержанием углерода, с высоким содержанием хрома)

- A (Средний сплав, закалка на воздухе)

- O (закалка маслом)

4. Ударопрочные стали (серия S) рассчитаны на ударную вязкость и используются в таких приложениях, как штампы, пуансоны и долота. Другие свойства этих сталей зависят от конкретного состава.

5. Стали для литейных форм (серия P)

- P1–P19 (низкоуглеродистая)

- от P20 до P39 (другие)

6. Стали специального назначения разработаны с учетом требований, предъявляемых к штампам для литья цинка под давлением и литья пластмасс под давлением. Инструментальная сталь L-типа является сокращением от низколегированной инструментальной стали специального назначения. L6 очень жесткий. Инструментальная сталь типа F закалена в воде и значительно более износостойкая, чем инструментальная сталь типа W.

L6 очень жесткий. Инструментальная сталь типа F закалена в воде и значительно более износостойкая, чем инструментальная сталь типа W.

- L (низколегированный)

- F (Углерод-вольфрам)

7. Закалка в воде, в основном это высокоуглеродистая сталь. Хотя он, как правило, имеет более низкую стоимость, его нельзя использовать при высоких температурах. Эта сталь может достигать высокой твердости, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали класса W должны быть закалены в воде, что может привести к усилению коробления и растрескиванию. Типичные области применения инструментальной стали класса W включают холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

- Вт

Таблица типовых материалов инструментов и штампов для различных процессов.

Ультразвуковые обследования

16 мая 2016 г.

Как работает вертикальный турбинный насос?

29 декабря 2015 г.

Свойства и применение чугуна

16 декабря 2015 г.

Гибочная механика

16 декабря 2015 г.

Изгиб и минимальный радиус изгиба

16 декабря 2015 г.

Горячее цинкование (HDG)

15 декабря 2015 г.

Управление данными о продукте (PDM)

14 декабря 2015 г.

-

Сплавы с памятью формы

13 декабря 2015 г.

Процессы отжига

10 декабря 2015 г.

Обязанности инженеров-технологов

10 декабря 2015 г.

Другие также смотрели

Исследуйте темы

Выбор подходящего типа инструментальной стали

Выбор типов инструментальной стали, возможно, является одним из наиболее важных факторов, которые следует учитывать при проектировании и изготовлении штампов.

Выбор инструментальной стали, возможно, является одним из наиболее важных факторов, которые следует учитывать при проектировании и изготовлении штампов.

Одна большая проблема, с которой сталкивается индустрия изготовления штампов, заключается в том, как спроектировать и изготовить инструмент для формования специальных материалов при одновременном снижении стоимости штампов. Резка и формовка сверхвысокопрочных сталей и суперсплавов, например, требуют инструментальных сталей с высокой ударной вязкостью и износостойкостью.

Неисправность матрицы может быть распространенной проблемой при работе с этими специальными материалами. Принимая во внимание все важные характеристики инструментальной стали и выбирая правильную, можно добиться успеха.

Инструментальная сталь Характеристики

Характеристики, без сомнения, необходимо учитывать. Независимо от цены, использование инструментальной стали, которая не работает должным образом, расточительно и дорого.

Инструментальная сталь выходит из строя по-разному. Некоторые из них выходят из строя из-за сильного абразивного или адгезионного износа, другие выходят из строя из-за растрескивания, сколов или пластической деформации. Выбор инструментальной стали для конкретного применения зависит, главным образом, от ожидаемых наиболее вероятных отказов.

Выбор инструментальной стали для конкретного применения зависит, главным образом, от ожидаемых наиболее вероятных отказов.

Выбор инструментальной стали требует большего, чем просто знание свойств стали. Необходимо учитывать количество изготавливаемых деталей, а также тип, толщину и твердость обрабатываемого материала.

Основная идея состоит в том, чтобы выбрать инструментальную сталь, которая исключает все виды отказов, кроме износа. Поэтому для правильного выбора сначала необходимо понять типы возникающих отказов (см. Рисунок 1 ):

- Абразивный отказ — Материал, который разрезают или формуют, иногда содержит элементы, которые могут вызвать эрозию поверхности инструментальной стали. Высокоуглеродистая сталь часто содержит твердые частицы оксида, которые разъедают поверхность инструментальной стали. Вообще говоря, для формовки более твердых и прочных материалов требуется инструментальная сталь с высокой износостойкостью.

- Адгезионный износ — Когда инструментальная сталь и листовой материал несовместимы или металлургически схожи, микросварка или холодная сварка могут выходить за пределы поверхности инструмента. Например, потеря материала инструмента может привести к значительному износу поверхности инструмента.

Это распространенная проблема при формовании нержавеющей стали. Например, D-2, высокоуглеродистая инструментальная сталь с высоким содержанием хрома, обычно выбирается для формования нержавеющей стали 409 и 439. Двумя основными элементами, из которых состоит нержавеющая сталь, являются никель и хром. Когда высокое содержание хрома в инструментальной стали взаимодействует с хромом в нержавеющей стали, происходит адгезионная связь. Решения заключаются в использовании другой инструментальной стали или в покрытии D-2 карбидным покрытием.

Помните, что выбор инструментальной стали зависит не только от ударной вязкости и износостойкости, но и от поверхностного трения, возникающего в процессе формовки или резки.

- Растрескивание — Растрескивание имеет тенденцию возникать спонтанно и обычно означает, что секцию штампа необходимо отремонтировать или, скорее всего, заменить. Трещины часто возникают из-за неправильного шлифования или обработки.

Как правило, отделы технического обслуживания инструментальных цехов не оснащены подходящими шлифовальными кругами для каждого типа стали. Использование круга, который не ломается должным образом во время заточки, может привести к возгоранию инструментальной стали. Чрезмерное выделение тепла часто приводит к тепловым дефектам или микротрещинам на поверхности, которые могут перерасти в более крупные трещины.

Трещины часто возникают в результате чрезмерной ударной нагрузки на инструментальную сталь. Секции из инструментальной стали, которые были обработаны с острыми внутренними углами или радиальными углами, также более склонны к растрескиванию.

- Выкрашивание— Выкрашивание происходит, когда растрескивание ограничено изолированной областью.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

- Пластическая деформация — При превышении предела текучести инструментальной стали происходит пластическая деформация. Это может быть результатом недостаточной твердости инструментальной стали или чрезмерной силы удара.

Прочность и износостойкость для типов инструментальной стали

Прочность и износостойкость — еще два важных фактора при выборе инструментальной стали.

Прочность — это способность инструментальной стали выдерживать сильные ударные нагрузки без растрескивания, вмятин или сильной деформации. S-7, один из самых распространенных видов инструментальной стали, обладает очень высокими прочностными характеристиками.

Рисунок 1

Типичные неисправности инструментальной стали

Источник: Bohler-Uddeholm North America, Rolling Meadows, ILL.

Износостойкость – это способность инструментальной стали сопротивляться абразивному износу при резании и формовании.

Инструментальные стали, обладающие высокой степенью прочности и износостойкости, лучше всего подходят для операций резания, требующих, чтобы инструментальная сталь амортизировала удары при врезании пуансона, а также выдерживала абразивное трение, возникающее при извлечении пуансона ( см. Рисунок 2 ).

Покрытие инструментальной стали

Необходимо также учитывать потребность в покрытии инструментальной стали. Для некоторых покрытий, таких как покрытия, получаемые с помощью химического осаждения из паровой фазы (CVD), требуется нагревание инструментальной стали до высокой температуры в процессе нанесения покрытия. Инструментальные стали с низкими температурами отпуска могут размягчаться во время нанесения покрытия, в результате чего получается мягкая основа, которая может быть не в состоянии поддерживать тонкое карбидное покрытие.

Может потребоваться повторная закалка инструментальной стали после нанесения покрытия. Такая повторная термообработка инструментальной стали часто вызывает большее напряжение, что может привести к растрескиванию секции штампа.

Инструментальные стали с порошковым металлом (P/M) подходят для высокотемпературного покрытия из-за их высоких температур отпуска. Карбиды сталей P/M равномерно распределены по всей их микроструктуре (см. Рисунок 3 ). Это придает им высокую износостойкость, а также хорошую ударную вязкость. Однако эти стали нельзя сваривать.

Конечно, не все операции по резке и формовке требуют использования инструментальных сталей P/M. Хотя они наиболее эффективны в зонах повышенного износа, использовать их нет смысла, достаточно огнеупорной стали 4140.

Инструментальная сталь Цена

Стоимость всегда является важным фактором, но вы должны думать о ценности или окупаемости инвестиций, которые может дать инструментальная сталь более высокого качества.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.

Трещины часто приводят к падению мелких фрагментов инструментальной стали. Точечные сколы — распространенная проблема при пирсинге.