Сталь классификация: Сталь. Виды, классификация

alexxlab | 16.05.2023 | 0 | Разное

Сталь. Классификация сталей – ПРОМЕТ РЕСУРС

Сталь — это материал, который представляет собой сплав железа (не менее 45%) с углеродом (не более 2,14%) и другими химическими элементами. Считается одним из первых сплавов, который человек научился получать самостоятельно, переплавляя железную руду в специальной печи. До этого практически все металлы, известные человеку, получались из готовых самородков. Главными преимуществами стали являются высокая прочность при доступности сырья и относительно простой способ производства. Именно это сочетание делает сплавы железа абсолютным лидером.

Преимущества и недостатки стали

Преимущества:

- высокий уровень прочности и твердости;

- разнообразие свойств благодаря различным добавкам;

- вязкость и упругость;

- легкость механической обработки;

- высокая износостойкость, долговечность;

- экономически выгодный метод производства.

Недостатки:

- материал не устойчив к коррозии;

- способность сплава накапливать электричество;

- большой вес сплавов;

- процесс изготовления изделий содержит много этапов.

Примеси в стали и легирующие элементы

Нежелательные компоненты в составе стали называются примесями. Химические вещества, которые вводятся для повышения характеристик стали, называются легирующими элементами. К нежелательным и вредным добавкам относятся фосфор и сера. Они вызывают хладноломкость и красноломкость металла.

Наличие примесей в стальных слитках строго регламентируется соответствующими документами и постоянно контролируется в процессе производства.

Классификация сталей

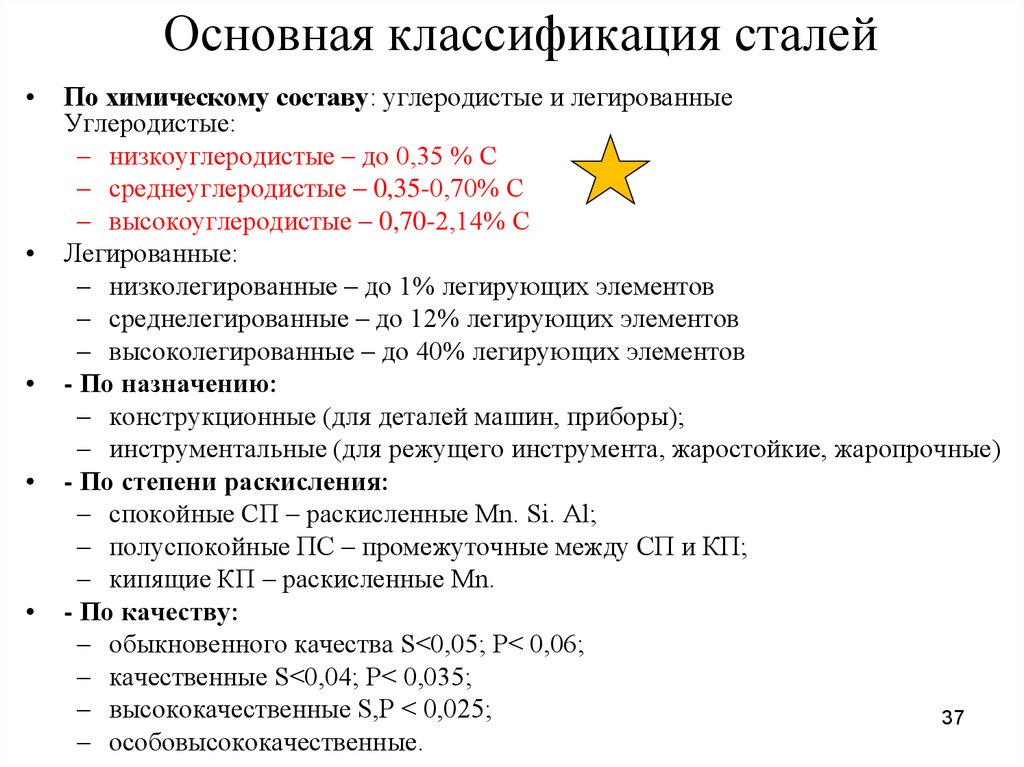

Стали классифицируют по нескольким характеристикам: назначению, химическому составу, качеству, структуре.

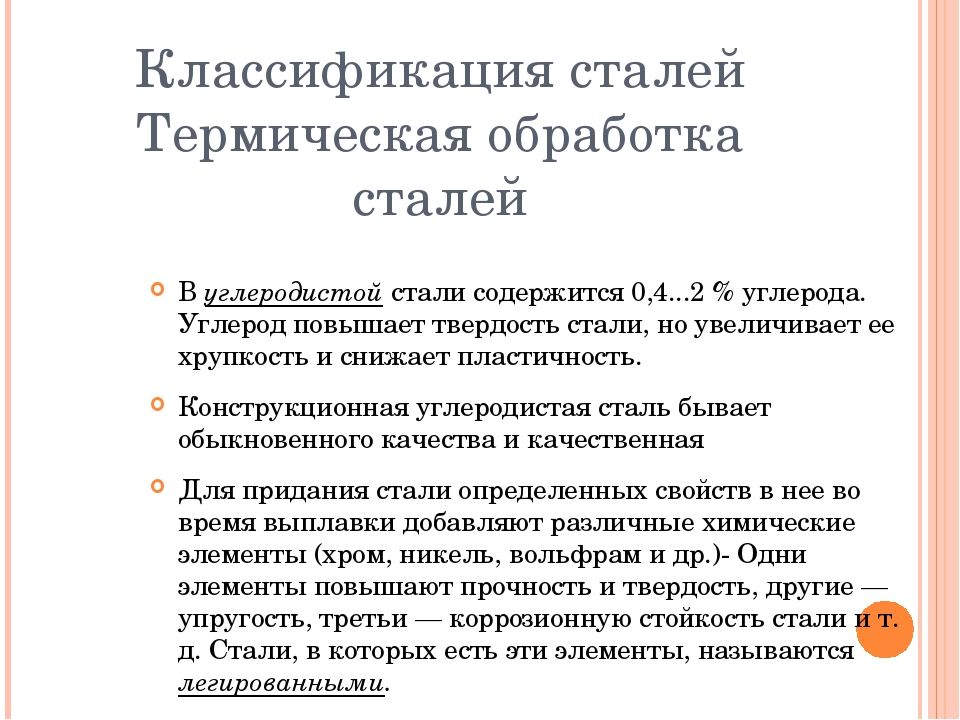

Классификация сталей по химическому составу

Легированная сталь — это сплав, который содержит специальные легирующие добавки, позволяющие в значительной степени менять ряд ее механических и физических характеристик. К основным легирующим компонентам относятся хром, никель, марганец. Также для улучшения характеристик применяют кремний молибден, вольфрам, кобальт, титан, ванадий и другие химические элементы. По типу легирующих веществ стали подразделяют на хромовые, никелевые и т. д. Легированная сталь находит применение в нефтяной промышленности, энергетическом машиностроении и химической индустрии. Используется для создания специальных конструкций, которые пребывают в условиях сильного контраста температурного режима.

По типу легирующих веществ стали подразделяют на хромовые, никелевые и т. д. Легированная сталь находит применение в нефтяной промышленности, энергетическом машиностроении и химической индустрии. Используется для создания специальных конструкций, которые пребывают в условиях сильного контраста температурного режима.

Углеродистая сталь — это сплав, который содержит большой процент железа (до 99%), углерод (до 2,07%), при этом не имея (или почти не имея) легирующих добавок. При повышении количества углерода до 0,8–1% прочность и твердость материала возрастает, но значительно понижается ее пластичность и вязкость. Обычно углеродистую сталь применяют в производстве различных инструментов, элементов сложных металлических конструкций, машин и механизмов, изделий холодного деформирования и горячей ковки.

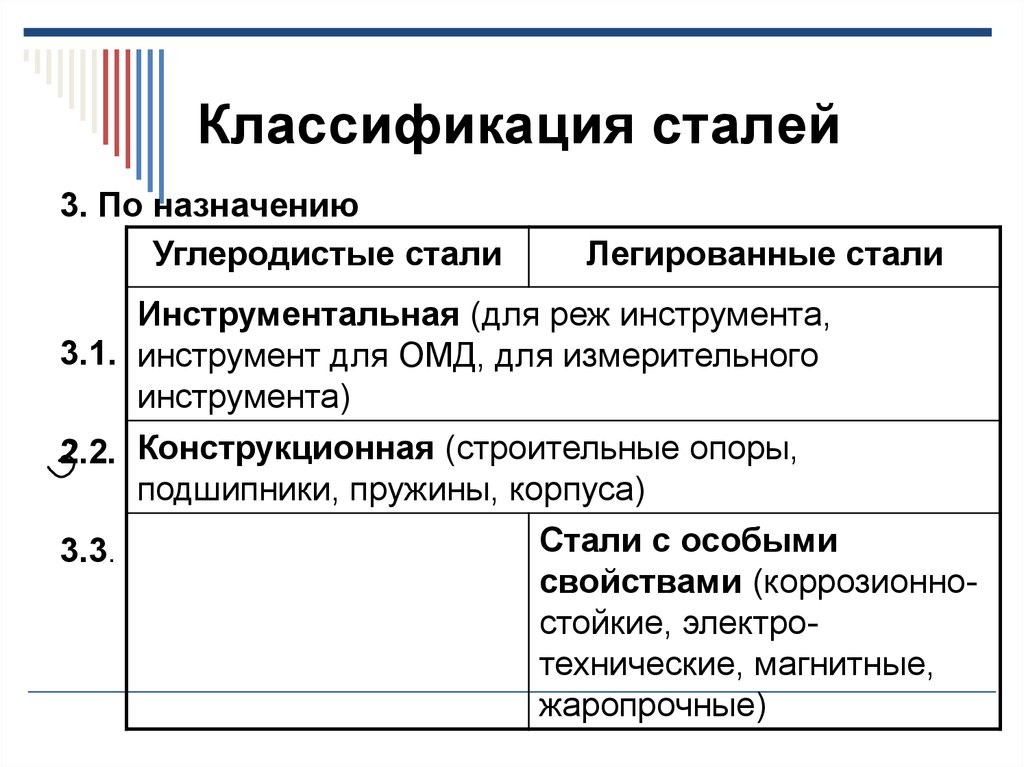

Классификация сталей по назначению

Конструкционная сталь — это сплав, который характеризуется повышенным свойством текучести и хорошими показателями механической обрабатываемости. Конструкционные стали и сплавы активно применяют в машиностроительной и строительной сфере, как технологичные, качественные и дешевые материалы.

Конструкционные стали и сплавы активно применяют в машиностроительной и строительной сфере, как технологичные, качественные и дешевые материалы.

Нержавеющая сталь — это разновидность легированной стали. Сплав устойчив к коррозии за счет содержания хрома – 12% и более. Имеет высокую коррозийную устойчивость в агрессивных средах. Используется чаще всего в строительной сфере. Из нее изготавливают перила, дверные и оконные проемы, лифты, бассейны, противопожарные двери. Используется в качестве декоративного материала при изготовлении оборудования.

Инструментальная сталь — сталь, в которой содержание углерода от 0,7 % и выше. Характеризуется высокими показателями по твердости, прочности и износостойкости. Ее в основном используют для производства режущего и штамповочного инструмента.

Жаропрочная — это разновидность стали, использующаяся в условиях повышенной температуры (от 0,3 части от температуры плавления) в течение определённого времени и в условиях сложнонапряжённого состояния. Температура плавления жаропрочной стали составляет 1400-1500 С. Жаропрочная сталь используются на электростанциях, при перекачке нефти и нефтепродуктов, природного газа, гидрогенизации топлива.

Температура плавления жаропрочной стали составляет 1400-1500 С. Жаропрочная сталь используются на электростанциях, при перекачке нефти и нефтепродуктов, природного газа, гидрогенизации топлива.

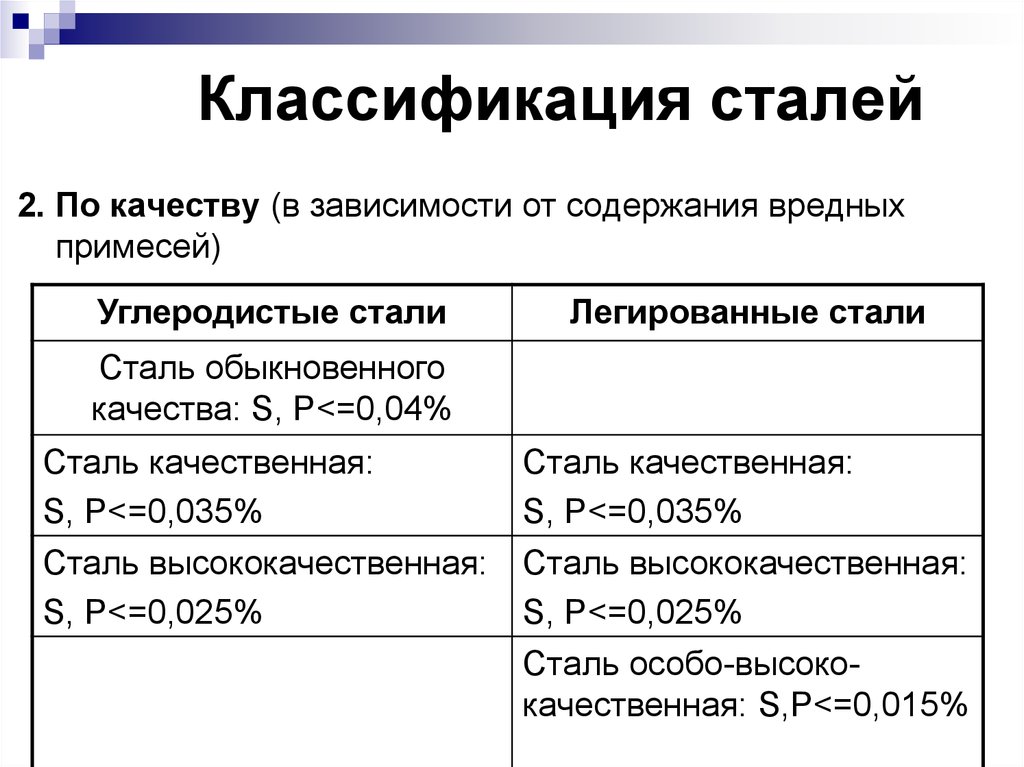

Классификация сталей по качеству

Качество стали определяется по содержанию в них вредных добавок.

Стали особовысококачественные при изготовлении подвергаются электрошлаковому переплаву, который обеспечивает эффективное очищение от сульфидов и оксидов. Эти сплавы являются исключительно легированными. Содержание серы и фосфора не более 0,01% и 0,025% соответственно.

Стали высококачественные. Это сплав с содержанием вредных добавок не более: фосфора 0,025 %, серы 0,025 %.

Стали качественные. По химическим характеристикам могут быть углеродистые или легированные. Область их применения велика: строительство, различные отрасли машиностроительной сферы, медицинская техника, автомобилестроение.

Стали обыкновенного качества (рядовые). Это сплав с содержанием до 0,6% С. Эти сплавы менее очищены от вредных добавок. В них содержится больше серы и фосфора. Считаются наиболее дешевыми. Сплав поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее конструкции чаще всего тоже не подвергают последующей термообработке.

Это сплав с содержанием до 0,6% С. Эти сплавы менее очищены от вредных добавок. В них содержится больше серы и фосфора. Считаются наиболее дешевыми. Сплав поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее конструкции чаще всего тоже не подвергают последующей термообработке.

Конструкционная сталь: классификация, маркировка

СОДЕРЖАНИЕ

- Применение конструкционных сталей

- Классификация конструкционных сталей

- Преимущества и недостатки конструкционных сталей

- Маркировка конструкционных сталей

Конструкционная сталь получила широкое распространение во всех областях промышленности. Ее важными характеристиками являются пластичность, прочность, устойчивость к разрушению. Таким образом, этот материал применяют там, где предъявляются высокие требования к качеству и запасу прочности.

Марки конструкционной стали отличаются по химическому составу и, соответственно, по физическим свойствам. Подробнее о том, в чем ее особенности, как она классифицируется и где применяется, читайте в нашем материале.

Подробнее о том, в чем ее особенности, как она классифицируется и где применяется, читайте в нашем материале.

Применение конструкционных сталей

Из конструкционной стали производят машины, аппараты, механические узлы и сложные детали. Есть несколько видов металлов, отличающихся свойствами и применяемых для изготовления определенной продукции для сборки механизмов и оборудования.

- Низколегированная сталь. Используется для производства вагонов железнодорожного транспорта, трамваев, метро, локомотивов; выпуска техники для сельскохозяйственных работ; для строительства больших объектов инженерной инфраструктуры, испытывающих постоянные нагрузки и вредное воздействие окружающей среды.

- Теплоустойчивая сталь. Изделия из этого металла выдерживают большую температуру до 6000 градусов по Цельсию и не разрушаются.

- Конструкционная подшипниковая сталь. Материал используют для производства подшипников, частей деталей, которые находятся в местах контакта шариков, роликов и беговых дорожек колец.

- Пружинная сталь. Из пружинно-рессорного сплава производят рессоры, пружины, сильфоны и прочие аналогичные детали.

- Автоматная сталь. Материал используется для выпуска мелких крепежных изделий и других элементов с помощью автоматического оборудования.

Классификация конструкционных сталей

Существуют разные виды металлов, которые отличаются химическим составом конструкционной стали, качеством, степенью раскисления, структурой, твердостью и сферой применения.

Добавка химических элементов влияет на деление металлов на углеродистые и легированные. Также сплавы бывают низкоуглеродистые (< 0,3 % С), среднеуглеродистые (0,3–0,7 % С) и высокоуглеродистые (> 0, 7 % С). Легированные металлы могут содержать хром, марганец, никель и другие примеси.

Количество включенных веществ определяет существование низко-, средне- и высоколегированных сталей. Низколегированные металлы содержат не более 5 % легирующих элементов, среднелегированные – от 5 до 10 %, высоколегированные — более 10 %.

Существует классификация по качеству: сплавы обыкновенного качества, качественные конструкционные стали, высококачественные и особо высококачественные металлы.

Качеством стали называют совокупность физических, химических и технологических параметров. Многие сплавы содержат скрытые газы (кислород, углерод, азот), примеси серы и фосфора. В зависимости от их количества у сплавов будет разная однородность, строение и технологические свойства.

Чтобы определить, какая сталь более качественная, принята норма содержания вредных примесей в металле. Сплав обыкновенного качества содержит до 0,050 % S и 0,040 % Р, качественный — не более 0,04 % S и 0,035 % Р, высококачественный — не более 0,025 % S и 0,025 % Р, особо высококачественный — не более 0,015 % S и 0,025 % Р.

Читайте также: «Уровень качества сварного шва: методы контроля»

Сплавы разделяют также по раскислению: спокойные, полуспокойные и кипящие сплавы.

Раскислением называется выделение кислорода из расплавленного металла с целью предупреждения хрупкого разрушения от воздействия температуры.

Спокойные сплавы получают при добавке раскислителя – марганца, кремния и алюминия. В них концентрируется мало кислорода, при затвердевании не отделяется газ. Кипящие сплавы раскисляют марганцем. Они содержат большое количество кислорода, часть которого, соединяясь с углеродом, выделяется в виде СО.

Множественные пузырьки создают эффект кипения стали. Такой металл стоит дешевле остальных. Он является низкоуглеводным сплавом с минимальным содержанием кремния (Si <= 0,07 %). При этом в стали много газообразных веществ.

Полуспокойные стали находятся между спокойными и кипящими металлами. Они производятся при частичном раскислении с умеренным выделением кислорода.

По структуре стали делят на несколько видов, учитывая строение металла в отожженном и нормализованном состояниях. В отожженном (равновесном) качестве конструкционные стали классифицируют на доэвтектоидные, в структуре которых большое количество железа; эвтектоидные, состав которых включает перлит; аустенитные и ферритные.

Доэвтектоидными и эвтектоидными металлами бывают только углеродистые стали. Легированные металлы производятся всех классов. Аустенитные металлы получаются при добавке в химический состав конструкционных сталей элементов Ni, Mn, увеличивающих (гамма)-область. Ферритные стали образуются при добавке Сг, Si, V, W и прочих веществ, расширяющих (альфа)-область.

Читайте также: «Уровень качества сварного шва: методы контроля»

После нормализации структуры стали классифицируют на перлитный, мартенситный, аустенитный, ферритный металл.

Перлитный класс включает в себя углеродистые и низколегированные металлы, наиболее распространенные на разных производствах. После охлаждения в открытой среде стали получают структуру перлита, сорбита или троостита. В них также может быть избыточный феррит или карбид.

К мартенситному классу относятся средне- и высоколегированные металлы, которые при охлаждении на воздухе закаливаются на мартенсит. Они обладают твердостью, сильной хрупкостью и плохо поддаются обработке.

Они обладают твердостью, сильной хрупкостью и плохо поддаются обработке.

К аустенитному классу относятся углеродистые высоколегированные конструкционные стали. В зависимости от входящих химических веществ они обладают хорошей пластичностью, вязкостью, прочностью, устойчивостью к коррозии, высокой температуре, немагнитностью и другими полезными свойствами. Такие сплавы тяжелее обрабатывать.

Аустенитные и ферритные стали совпадают по классификации в отожженном и нормализованном состояниях.

Стали конструкционного качества разделяются на металлы нормальной, средней ((сигма)В < 1000 МПа), повышенной прочности ((сигма)В < 1500 МПа) и высокопрочные ((сигма)В > 1500 МПа).

В зависимости от сферы применения металлы бывают машиностроительные, из которых делают прокат конструкционной стали и изготавливают детали механизмов, машин, и строительные металлы, необходимые для возведения сооружений и металлоконструкций.

Преимущества и недостатки конструкционных сталей

Конструкционная сталь приобретает свои достоинства после воздействия высокой температуры, поэтому все изделия обрабатываются термически.

Преимущества закаливания стали:

- В результате воздействия температуры увеличивается устойчивость к пластическим деформациям у деталей из конструкционной стали. Элементы, прошедшие обработку, превосходят углеродистые сплавы по своим свойствам.

- Прочность конструкционной стали увеличивается в результате воздействия температуры, поэтому рационально делать внешние детали большой толщины из этого материала.

- Для охлаждения деталей из конструкционной стали после термической обработки применяют масла, которые снижают риск растрескивания, коробления.

Воздействие высокой температуры и легирование придает конструкционной стали дополнительную вязкость, устойчивость к ломкости при резком понижении температуры. В результате металлические детали имеют больший срок службы.

Минусы конструкционной стали:

- Большинство деталей из металла подвержено отпускной хрупкости.

- Вследствие воздействия высокой температуры основные конструкционные стали становятся мягче, у них снижается сопротивление усталости.

- Ковка и прокатка изменяет структуру стали, делая ее строчечной. Деформированные участки становятся неоднородными, металл тяжело поддается резке.

В легированной стали с добавлением никеля могут появляться светлые участки в местах излома. При выполнении поперечного разреза в металле видны трещины разной направленности. Это объясняется выделением водорода, растворенного в стали.

Маркировка конструкционных сталей

Существует множество марок конструкционных легирующих сталей. Они проставляются в соответствие с принятой системой. Стоит узнать о ней подробнее.

Углеродистые конструкционные стали обыкновенного качества обозначаются буквами «Ст» и цифрами от 0 до 6, характеризующими номера марок. Затем ставят обозначение степени раскисления: «сп» – спокойные, «пс» – полуспокойные, «кп» – кипящие.

Если конструкционная сталь имеет марку 0, то степень раскисления не указывают, но отражают количество фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %).

Сталь конструкционная углеродистая качественная по ГОСТ 1050–88 обозначается двузначным числом, показывающим содержание углерода (сотые доли процента, опуская целую часть): 0, 8, 10, 20, … 60. При взгляде на номер сразу ясно, что, например, в стали 20 содержится 0,20 % углерода.

Бывают спокойные, полуспокойные, кипящие углеродистые конструкционные стали. Индекс перед спокойными не ставят. Например, номера полуспокойных металлов: 08 пс, 10 пс, 20 пс; кипящих: 08 кп, 10 кп, 20 кп.

По существующей маркировке литая структура углеродистых сталей обозначается большой буквой «Л» (сталь 60 Л).

Читайте также: «Сварка нержавейки электродом»

Маркировка углеродистых легированных конструкционных сталей производится по ГОСТ 4532–71. Она включает буквы и цифры, показывающие химические элементы в металле:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Наличие легирующих примесей показано цифрами. Когда углеродистые конструкционные стали в маркировке не имеют цифрового кода, значит, содержание химического элемента не превышает 1 %.

Первая цифра в маркировке означает количество углерода в легированном материале (в сотых долях процента). Например, запись «30ХН3А» означает, что в металле есть 0,30 % С, около 1 % Сr и 3 % Ni. Большая буква «А» показывает высокое качество стали. Для обозначения высококачественных сталей применяют маркировку с буквой Ш, например, 30ХГС-Ш.

Отдельные группы конструкционных сталей имеют дополнительное обозначение в начале. К примеру, автоматные металлы – букву «А», строительные – «С», подшипниковые – «Ш» (ШХ15).

Автоматный вид конструкционных сталей содержит большую концентрацию кальция, селена, серы, теллура и фосфора. По ГОСТ 1414–75 повышенное содержание отдельных элементов показывают буквами: кальций – «Ц», селен –«Е», сера – «А», свинец – «С».

Концентрация углерода обозначается двузначным числом перед буквами А, АС или АЦ и выражается в сотых долях процента. Примеры: кальций в составе – АЦ20, …, АЦ30ХН; селен – А35Е, А40ХЕ; сера – А11, А20, … А40; свинец – АС14, АС40, … АС45Г2.

Примеры: кальций в составе – АЦ20, …, АЦ30ХН; селен – А35Е, А40ХЕ; сера – А11, А20, … А40; свинец – АС14, АС40, … АС45Г2.

Читайте также: «Свариваемость сталей»

Низколегированная конструкционная сталь имеет в маркировке букву «С» и число, показывающее предел текучести (мегапаскаль) – С235, С285 … С590. После номера может быть большая буква «Д», что означает антикоррозийные качества, «К» показывает особенный химический состав, «Т» сообщает об увеличенной прочности после термической обработки.

Конструкционные стали – современные материалы, отличающиеся разнообразными характеристиками, которые проявляются в металлах при включении тех или иных химических элементов. Примеси могут делать стали прочными, износостойкими, твердыми, хрупкими. Металл является недорогим и широко используемым сырьем для производства множества деталей и конструкций.

Конструкционная сталь

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

NR467 Правила классификации стальных судов

титульная страница_467-номер

Bureau Veritas Правила классификации стальных судов применимы к морским судам.

Если не указано иное, настоящие Правила применяются к судам, для которых дата контракта на постройку приходится на 1 января 2023 г. или после этой даты. Общество может ссылаться на содержание настоящих Правил до 1 января 2023 г., когда это будет сочтено необходимым или целесообразным. БВ Правила классификации стальных судов -х состоят из следующих документов:

Артикул | Титул | Издание |

|---|---|---|

NR467 Амд019 | Поправки от части А к части F | январь 2023 г. |

NR467 A R19 | Часть А – Классификация и обследования | июль 2022 г. |

NR467 B R14 | Часть B. | июль 2022 г. |

NR467 C R14 | Часть C. Машины, электричество, автоматизация и противопожарная защита | июль 2022 г. |

NR467 D R14 | Часть D – Обозначения службы | июль 2022 г. |

NR467 E R05 | Часть E Служебные обозначения для морских вспомогательных судов и буксиров , включая буксиры, суда для обработки якорей, суда снабжения, пожарные суда, нефтесборные суда, кабелеукладочные суда, водолазные вспомогательные суда, подъемные устройства, полупогружные грузовые суда , дежурно-спасательные суда, жилые блоки, трубоукладчики | июль 2022 г. |

NR467 F R14 | Часть F – Дополнительные обозначения классов | июль 2022 г. |

Ознакомьтесь со списком основных изменений, выпуск за январь 2023 г. и выпуск за июль 2022 г.

Сводный файл: издание за июль 2022 г. с поправками от января 2023 г.

См. архивы правил

Ознакомьтесь с другими Правилами, примечаниями к правилам и указаниями Бюро Веритас, включая документы, относящиеся к конкретному типу судов, например:

NR606 Навалочные суда и нефтяные танкеры (CSR)

NR517 Газовозы для сжатого природного газа

NR490 Разъездные катера

NR475 Плавучие доки

NR396 Высокоскоростные суда

NR527 Ледоколы

NR620 Судно-бункеровщик СПГ

NR681 Беспилотные надводные корабли (USV)

NR589 Суда обслуживания ветряных электростанций

NR500 Яхты

Примечание: Bureau Veritas может в любое время внести исправления в любые опубликованные Правила или Руководящие указания для устранения ошибок в Правилах.

Классификация стали для ножей – Понимание именования стали на KnifeArt.com

by Terry Primos

Соглашение об именах для сталей может иногда сбивать с толку. Некоторые названы с серии букв и цифр, другие названы только цифрами. На самом деле есть какой-то порядок среди хаоса.

В этой части перечислены два метода, используемые для классификации сталей. Одна из них — это система, разработанная Американским институтом чугуна и стали (AISI) в сотрудничестве с с Обществом автомобильных инженеров (SAE). Эта система группирует инструментальные стали по их назначение или уникальные свойства. Второй метод, называемый Единой системой нумерации (ЕСН). использует серию из 4-5 цифр для классификации сталей в соответствии с их первичным легированием. элемента, приблизительное содержание основного легирующего элемента и приблизительное содержание углерода в сотых долях процента.

Заранее извиняюсь перед теми, кто ищет какую-то рифму или причину в названии

конвенций различных нержавеющих сталей типа 440С, 154СМ, АТС-34 и т. д. Вы не найдете

это здесь. Это не было ни оплошностью, ни намеренным упущением. Дело в том, что после

несколько часов поиска в Интернете, прочтения книг в моей библиотеке и

пару телефонных звонков, в том числе один на сталелитейный завод, я не смог получить никакой информации

обеспечение корреляции между названиями этих сталей и группой, в которую они попадают.

д. Вы не найдете

это здесь. Это не было ни оплошностью, ни намеренным упущением. Дело в том, что после

несколько часов поиска в Интернете, прочтения книг в моей библиотеке и

пару телефонных звонков, в том числе один на сталелитейный завод, я не смог получить никакой информации

обеспечение корреляции между названиями этих сталей и группой, в которую они попадают.

Классификация инструментальных сталей

| Обозначение | Описание или известные свойства |

| Ш | Закалка водой |

| С | Ударопрочный |

| О | Закалка маслом |

| А | Закалка на воздухе |

| Д | Штамповая сталь, закалка на воздухе, с высоким содержанием хрома |

| Н | Горячая обработка, хром, вольфрам и/или молибден |

| Т | Вольфрамовый сплав, быстрорежущая сталь |

| М | Молибденовый сплав, быстрорежущая сталь |

| Л | Низколегированный, специального назначения |

| Ф | Углерод-вольфрам специального назначения |

| Р | Стали мягкие, низкоуглеродистые и прочие |

Используя эту диаграмму, мы можем понять смысл таких имен, как O1, A2, D2, W2, L6 и т. д. Но

а как насчет сталей типа 1084, 1095, 5160 и 52100? Где в мире они появились

с этим? Эти стали классифицируются по Единой системе нумерации, которая в моем

мнение предоставляет нам более актуальную информацию, как вы увидите ниже.

д. Но

а как насчет сталей типа 1084, 1095, 5160 и 52100? Где в мире они появились

с этим? Эти стали классифицируются по Единой системе нумерации, которая в моем

мнение предоставляет нам более актуальную информацию, как вы увидите ниже.

Классификация UNS

По этой системе сталям присваивается серия из 4-5 номеров. Первая цифра говорит

используется первичный легирующий элемент или элементы, где 1 представляет собой простую углеродистую сталь, содержащую

отсутствие значительного легирующего элемента. Второе число представляет приблизительный процент

первичных легирующих элементов. Последние цифры указывают примерное содержание углерода в

стали в сотых долях процента. Давайте взглянем.

1 – Plain Carbon (not an alloy steel)

2 – Nickel

3 – Chromium and Nickel

4 – Molybdenum

5 – Chromium

6 – Chromium and Vanadium

7 – Вольфрам

8 – Никель, хром и молибден

9 – Кремний и марганец

Начнем с легкого.

Корпус и остойчивость

Корпус и остойчивость