Сталь коррозионная: Всё о коррозионностойких нержавеющих сталях

alexxlab | 04.05.2023 | 0 | Разное

| Марка: 09Х17Н7Ю ( стар. 0Х17Н7Ю ) | Класс: Сталь коррозионно-стойкая обыкновенная | ||||||

| Использование в промышленности: для крыльевых устройств, рулей и кронштейнов, работающих в морской воде; сталь аустенитно — мартенситного класса | |||||||

| Химический состав в % стали 09Х17Н7Ю ( стар. 0Х17Н7Ю ) | ||

| C | до 0,09 | |

| Si | до 0,8 | |

| Mn | до 0,08 | |

| Ni | 7 — 8 | |

| S | до 0,02 | |

| P | до 0,03 | |

| Cr | 16 — 17,5 | |

| Al | 0,5 — 0,8 | |

| Fe | ~74 | |

09Х17Н7Ю труба, лента, проволока, лист, круг 09Х17Н7Ю

Зарубежные аналоги марки стали 09Х17Н7Ю ( стар. 0Х17Н7Ю ) 0Х17Н7Ю ) | ||

| США | 631, S17700 | |

| Германия | 1.4568, X7CrNiAl17-7 | |

| Япония | SUS631 | |

| Франция | Z8CNA17-7, Z9CNA17-07 | |

| Англия | 301S81 | |

| Евросоюз | 1.4568 | |

| Китай | 0Cr17Ni7Al | |

| Швеция | 2388 | |

| Свойства и полезная информация: |

| Термообработка: Закалка и высокий отпуск |

| Механические свойства стали 09Х17Н7Ю ( стар. 0Х17Н7Ю ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Лист толстый | 850 | 750 | 12 | 500 | |||

Опубликовано: 2010.11.12

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Марка: 15Х18Н12С4ТЮ ( стар. ЭИ654 ) ЭИ654 ) | Класс: Сталь коррозионно-стойкая обыкновенная | ||||||

| Использование в промышленности: сварные конструкции, работающие в воздушной и агрессивной средах; сталь аустенитно — ферритного класса | |||||||

| Химический состав в % стали 15Х18Н12С4ТЮ ( стар. ЭИ654 ) | ||

| C | 0,12 — 0,17 | |

| Si | 3,8 — 4,5 | |

| Mn | 0,5 — 1 | |

| Ni | 11 — 13 | |

| S | до 0,03 | |

| P | до 0,035 | |

| Cr | 17 — 19 | |

| Ti | 0,4 — 0,7 | |

| Al | 0,13 — 0,35 | |

| Fe | ~64 | |

15Х18Н12С4ТЮ труба, лента, проволока, лист, круг 15Х18Н12С4ТЮ

| Свойства и полезная информация: |

| Термообработка: Закалка 1020 — 1050oC, вода, |

Механические свойства стали 15Х18Н12С4ТЮ ( стар. ЭИ654 ) при Т=20oС ЭИ654 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Лист тонкий | 730 | 350 | 30 | ||||

| Лист тонкий нагартован. | 880 | 685 | 10 | ||||

| Сорт | 60 | 720 | 375 | 25 | 40 | 780 | |

Сварка стали 15Х18Н12С4ТЮ и сталей аустенитно-ферритного класса: при электрошлаковой сварке этих сталей, например 15Х18Н12С4ТЮ применяют флюс АНФ-7, который гарантирует отсутствие несплавлений. Закалка практически не влияет на прочность сварных соединений, однако повышает их ударную вязкость, если температуру при закалке повышают от 900 до 1100° С.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Основы коррозии стали

Независимо от того, над каким проектом вы работаете, защита стали от коррозии в тот или иной момент будет иметь первостепенное значение. При всей своей прочности и универсальности сталь со временем ржавеет. К счастью, эта неизбежность легко согласуется с обработкой поверхности стали. Если у вас есть какие-либо вопросы, касающиеся защиты вашей стали от коррозии или любого другого воздействия вредоносных агентов, свяжитесь с нами здесь. Вот некоторые основные сведения о коррозии стали, которые могут оказаться полезными:

При всей своей прочности и универсальности сталь со временем ржавеет. К счастью, эта неизбежность легко согласуется с обработкой поверхности стали. Если у вас есть какие-либо вопросы, касающиеся защиты вашей стали от коррозии или любого другого воздействия вредоносных агентов, свяжитесь с нами здесь. Вот некоторые основные сведения о коррозии стали, которые могут оказаться полезными:

Независимо от того, над каким проектом вы работаете, защита стали от коррозии в тот или иной момент будет иметь первостепенное значение. Вот некоторые основные сведения о коррозии стали, которые стоит знать.

Что такое коррозия?

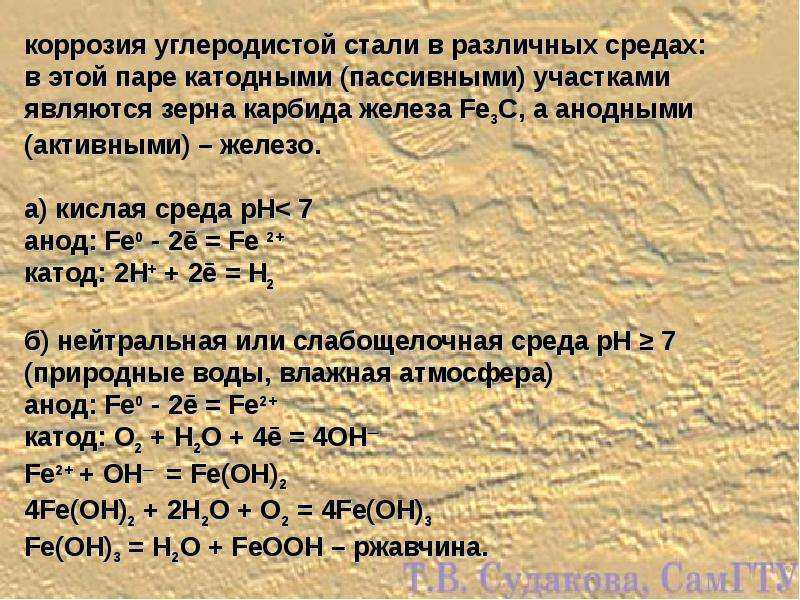

Коррозия стали может быть определена как износ из-за электрохимических реакций с металлом и окружающей средой. В частности, для стали ржавчина возникает, когда железо в металле окисляется. В большинстве случаев для возникновения коррозии должны присутствовать как кислород, так и вода.

Процесс коррозии стали можно разбить на этапы:

• Анодные области на поверхности атакуются, и ионы двухвалентного железа переходят в раствор.

• Затем высвобождаются электроны, которые проходят через металлическую структуру к катодным участкам на поверхности. Здесь они соединяются с кислородом и водой, образуя гидроксильные ионы.

• Реагируют с ионами двухвалентного железа от анода с образованием гидроксида двухвалентного железа.

• Далее происходит окисление с образованием гидратированного оксида железа, известного как «красная ржавчина».

Эта химическая реакция может быть суммирована, как это:

Fe + 3o 2 + 2H 2 O = 2FE 2 O 3 H 2 O или (сталь) (кислота) + (кислота) + (кислота) (xoxy) + (xoxy) + (oxy) (oxy). + (Вода) = Гидратированный оксид железа (ржавчина)

Коррозия чаще всего возникает при наличии воды (например, во влажной среде), и процесс ускоряется соленой водой. Коррозия стали также может происходить без присутствия воды, когда железо окисляется в атмосфере. Это называется сухой коррозией и может быть ускорено более высокими температурами.

Какие бывают виды коррозии?

Существует много видов коррозии. Вот некоторые из наиболее распространенных:

• Равномерная агрессивная коррозия – Также известная как общая агрессивная коррозия, она приводит к ухудшению состояния всей открытой поверхности стали. Это самый распространенный вид порчи.

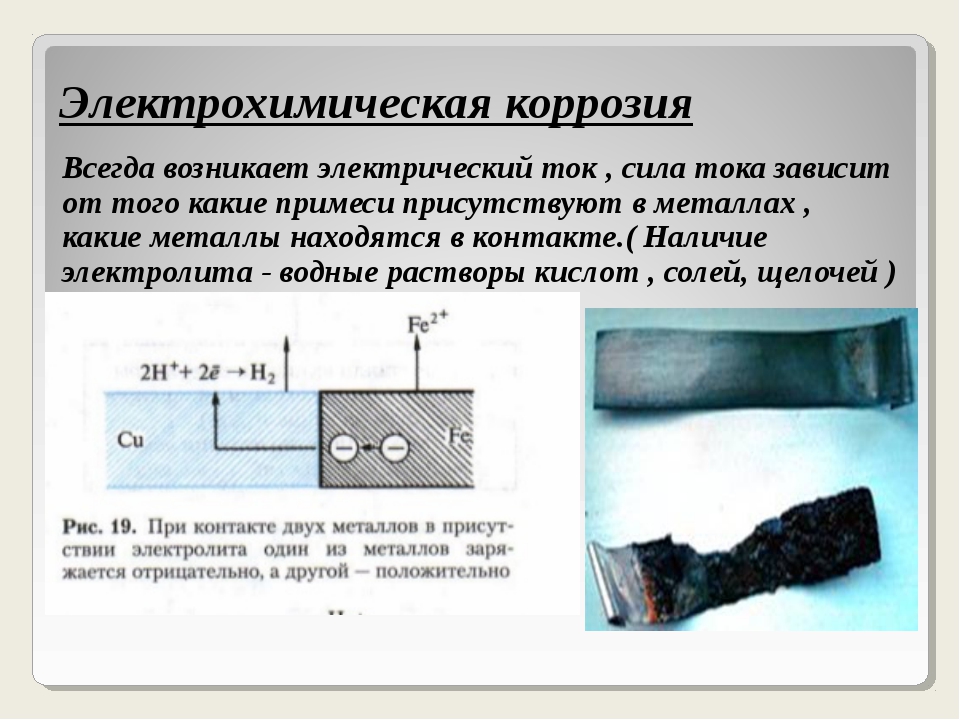

• Гальваническая коррозия — Гальваническая коррозия или коррозия разнородных металлов возникает, когда сталь вступает в контакт с другим металлом в агрессивном электролите.

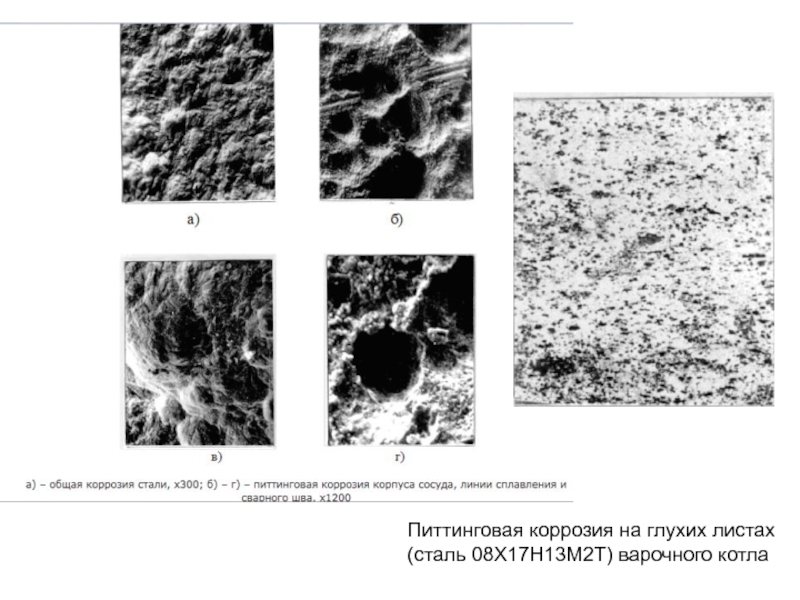

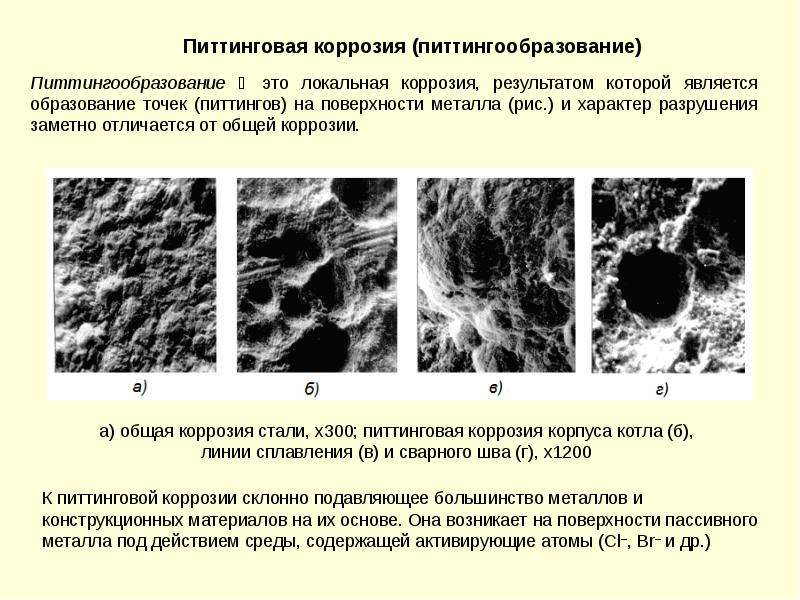

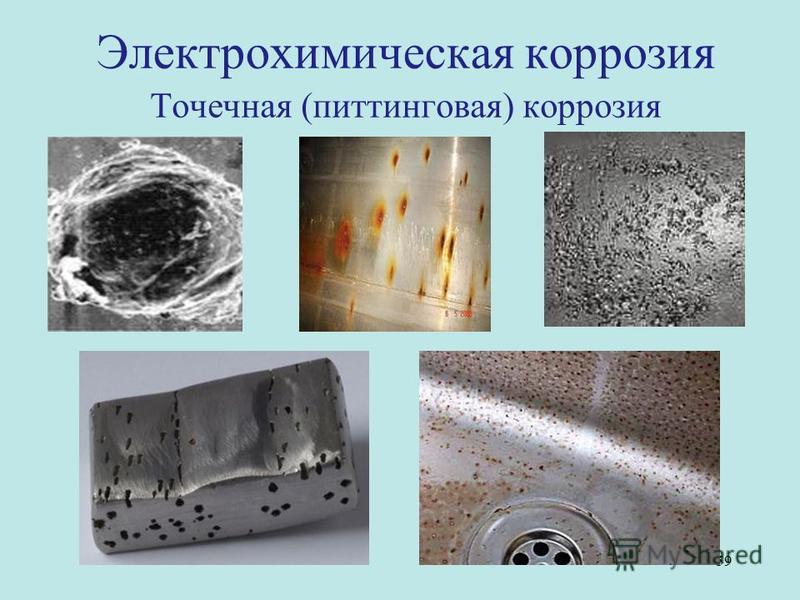

• Питтинговая коррозия — Питтинговая коррозия возникает, когда локальные участки стали теряют свой защитный слой. Эта область становится анодной, а часть оставшегося металла становится катодной, вызывая локальную гальваническую реакцию.

• Щелевая коррозия — аналогичная точечной коррозии, щелевая коррозия локализуется, как правило, в застойной микросреде, где кислотные условия или недостаток кислорода в щели могут привести к коррозии.

• Межкристаллитная коррозия – Межкристаллитная коррозия возникает по границам кристаллитов или зерен металла.

Типы обработки поверхности стали

Обработка поверхности является наиболее эффективным способом защиты стали от коррозии. Вот некоторые из наиболее распространенных методов, которые вы увидите при использовании производителями стали:

Горячее цинкование — этот метод цинкования можно использовать для стали всех форм и размеров и включает погружение стали в ванну с расплавленным цинком при температуре до 450 °С. Сталь, оцинкованная таким образом, хорошо защищена от коррозии, а также от экстремальных погодных условий, и это особенно популярный подход для применений, связанных с трубами.

Грунтование фосфатом цинка – Стальные поверхности можно красить специальными грунтовками для повышения коррозионной стойкости, а также повышения их внешнего вида. Одним из наиболее популярных применений является грунтование фосфатом цинка.

Химическое покрытие – Этот блестящий метод использует электростатический или сжатый воздух для нанесения на стальную поверхность специально разработанного порошкового материала, после чего он плавится, образуя гладкую защитную пленку. Обработанная таким образом сталь не только защищена от коррозии и УФ-повреждений, но и обладает высокой устойчивостью к отслаиванию, царапанью и растрескиванию.

Металлизация цинковым распылением . Несмотря на то, что этот метод не обеспечивает такой же защиты, как горячее цинкование погружением, этот метод очень эффективен против коррозии и популярен благодаря своей гладкой поверхности. Поскольку это «холодный процесс», нет риска деформации металла, что делает его идеальным для использования на декоративных металлических компонентах, таких как перила и заборы.

Что влияет на скорость коррозии?

Скорость коррозии — это скорость, с которой сталь изнашивается в определенной среде. На скорость износа стали влияют две основные составляющие: продолжительность воздействия влаги на сталь и воздействие других вредоносных агентов в атмосфере. Поскольку среды, в которых существуют стальные конструкции, сильно различаются, установленной скорости коррозии как таковой нет.

Поскольку среды, в которых существуют стальные конструкции, сильно различаются, установленной скорости коррозии как таковой нет.

Другие вредоносные агенты, способствующие коррозии, включают сульфаты (которые часто встречаются в промышленных зонах и становятся весьма едкими при соединении с водой), хлориды, соли, отбеливатели и кислоты.

Характеристики, влияющие на скорость коррозии, включают площадь поверхности стали, которая подвергается воздействию, продолжительность воздействия, а также плотность стали и тепловыделение.

Что такое нержавеющая сталь?

Нержавеющая сталь обладает чрезвычайно высокой коррозионной стойкостью благодаря значительному содержанию хрома (более 10,5%). Эта устойчивость к коррозии обусловлена своего рода естественной «обработкой поверхности» (так сказать), которая присуща стали. Ультратонкая оксидная пленка с высоким содержанием хрома обладает очень эффективными антикоррозионными свойствами.

Низколегированная нержавеющая сталь устойчива к коррозии в атмосферных условиях, в то время как высоколегированная сталь может противостоять коррозии в большинстве кислот, щелочных растворов и хлорсодержащих сред даже при повышенных температурах и давлениях.

О том, как была изобретена нержавеющая сталь, можно прочитать здесь.

Нужен поставщик нержавеющей стали?

Если у вас есть проект, нуждающийся в стали, будь то поставка, изготовление, чертеж или установка, поговорите со специалистами в Steel Fabrication Services. Наша преданная команда профессионалов гарантирует, что ваш проект будет идти в соответствии с планом вплоть до мельчайших деталей. Позвоните нам сегодня!

Есть хорошие новости. Узнайте больше о чудесах нержавеющей стали ниже:

Как предотвратить коррозию стали

Как случайно была создана нержавеющая сталь

Покупка нержавеющей стали в Австралии

Коррозия стали – типы и структурные эффекты

Процесс коррозии кусок стали без покрытия очень сложный. Коррозию стали можно рассматривать как электрохимический процесс, протекающий поэтапно. Начальная атака происходит на анодных участках поверхности, где ионы двухвалентного железа переходят в раствор. Электроны высвобождаются из анода и перемещаются через металлическую структуру к соседним катодным участкам на поверхности, где они соединяются с кислородом и водой с образованием гидроксильных ионов. Такие факторы, как изменения состава/структуры стали, наличие примесей из-за большего количества переработанной стали неравномерное внутреннее напряжение и / или воздействие неоднородных сред – все это влияет на процесс коррозии.

Такие факторы, как изменения состава/структуры стали, наличие примесей из-за большего количества переработанной стали неравномерное внутреннее напряжение и / или воздействие неоднородных сред – все это влияет на процесс коррозии.

Коррозия является одной из самых серьезных проблем для промышленных людей. Он поражает как стальные, так и бетонные поверхности при воздействии кислот, щелочей, химикатов, растворителей и т. д. Около 5000 долларов США — это ежегодные потери, происходящие во всем мире из-за потери металла из-за коррозии. Существуют различные типы коррозии стали, и каждый из них имеет различные структурные эффекты, каждый из которых объясняется ниже.

ВИДЫ КОРРОЗИИ СТАЛИ

Ржавление Коррозия

Ржавчина — это вид коррозии, который ослабляет и портит сталь. Ржавление ускоряется, когда сталь также подвергается воздействию влаги, особенно если влага содержит хлориды (соли), что является обычным явлением в морской, промышленной и городской атмосфере. При проектировании соединений сталь-сталь как крепежные элементы, так и соединяемые детали должны быть защищены от ржавчины.

При проектировании соединений сталь-сталь как крепежные элементы, так и соединяемые детали должны быть защищены от ржавчины.

Генерализованная коррозия (кислородного типа)

Равномерная потеря поверхности является результатом простой и низколегированной стали, содержащей менее 13% хрома, в нейтральной воде и во влажной атмосфере. Слой воды позволяет электролитическим реакциям развиваться на поверхности стали, что приводит к прогрессирующей коррозии. Скорость коррозии быстро увеличивается в присутствии других загрязняющих веществ и повышенной влажности.

Гальваническая коррозия (водородный тип)

Гальваническая коррозия возникает при соприкосновении разнородных металлов с одинаковой площадью поверхности в присутствии электролита (влаги), при образовании электрического тока и миграции и растворении менее благородного металла в решение.

HASCC- The Invisible Corrosion

Вторичный эффект гальванической реакции также может привести к опасному отказу. Водород, побочный продукт гальванической коррозии, может ослабить стандартные крепежные детали и привести к поломке. Он вызывает коррозию, которая не заметна до тех пор, пока не станет слишком поздно. HASCC начинается с водородного охрупчивания. Водородное охрупчивание связано с гальваническим действием. Однако стальной крепеж не ослабляется самой гальванической коррозией.

Водород, побочный продукт гальванической коррозии, может ослабить стандартные крепежные детали и привести к поломке. Он вызывает коррозию, которая не заметна до тех пор, пока не станет слишком поздно. HASCC начинается с водородного охрупчивания. Водородное охрупчивание связано с гальваническим действием. Однако стальной крепеж не ослабляется самой гальванической коррозией.

Точечная коррозия

Анодные области образуют очаги коррозии. Это может произойти с мягкой сталью, погруженной в воду или почву. Этот распространенный тип коррозии в основном возникает из-за присутствия влаги, чему способствует неправильная детализация или постоянное воздействие попеременного увлажнения и высыхания. С этой формой коррозии можно было бы легко справиться, поощряя быстрый дренаж за счет надлежащей детализации и обеспечения свободного потока воздуха, который высушивал бы поверхность.

Биохимическая коррозия

Химическая коррозия — это процесс, при котором металлы растворяются в кислотах и щелочных растворах различной концентрации, что развивается из-за того, что металлы склонны соединяться с кислородом с образованием оксидов. Эта тенденция тем сильнее, чем менее благороден металл. Кислоты, которые разъедают крепежные детали, часто поступают из атмосферы, например. серная кислота, образующаяся в результате выбросов двуокиси серы при сжигании ископаемого топлива, встречается в городских и промышленных условиях; оксиды азота, хлор, хлористый водород, муравьиная кислота, уксусная кислота и т. д. обнаруживаются вблизи соответствующих промышленных предприятий; хлорид и, в частности, хлорид натрия, являются обычными загрязнителями атмосферы в прибрежных районах.

Эта тенденция тем сильнее, чем менее благороден металл. Кислоты, которые разъедают крепежные детали, часто поступают из атмосферы, например. серная кислота, образующаяся в результате выбросов двуокиси серы при сжигании ископаемого топлива, встречается в городских и промышленных условиях; оксиды азота, хлор, хлористый водород, муравьиная кислота, уксусная кислота и т. д. обнаруживаются вблизи соответствующих промышленных предприятий; хлорид и, в частности, хлорид натрия, являются обычными загрязнителями атмосферы в прибрежных районах.

Коррозия аэрационной камеры

Теплоизоляция приводит к дефициту кислорода. Загрязняющие вещества собираются на стыках листов, где скапливается влага. Зона с ограниченным снабжением кислородом становится анодом, что приводит к коррозии даже в незагрязненных зонах с высоким значением pH. Более низкое значение pH, т. е. присутствие других загрязняющих веществ, увеличивает скорость коррозии.

Щелевая коррозия

Содержание кислорода в воде, попавшей в щель, меньше, чем в воде, находящейся на воздухе. Из-за этого щель становится анодированной по отношению к окружающему металлу и, следовательно, коррозия начинается внутри щели.

Из-за этого щель становится анодированной по отношению к окружающему металлу и, следовательно, коррозия начинается внутри щели.

Биметаллическая коррозия

Когда два разнородных металла (например, железо и алюминий) соединяются вместе в электролите, между ними проходит электрический ток, и возникает коррозия. Это связано с тем, что металлы в целом можно расположить, в зависимости от их электрического потенциала, в таблицу, называемую «гальваническим рядом».

Коррозия под напряжением

Возникает при одновременном воздействии статического растягивающего напряжения и специфической агрессивной среды. Стресс делает некоторые участки тела более анодными (особенно зоны концентрации напряжения) по сравнению с остальными. Эта коррозия не характерна для черных металлов, хотя некоторые нержавеющие стали ей подвержены.

Фреттинг-коррозия

Если две покрытые оксидом пленки или ржавые поверхности трутся друг о друга, оксидная пленка может быть механически удалена с возвышений между контактирующими поверхностями. Эти открытые точки становятся активными анодами по сравнению с остальными поверхностями и инициируют коррозию. Этот тип коррозии распространен в механических компонентах.

Эти открытые точки становятся активными анодами по сравнению с остальными поверхностями и инициируют коррозию. Этот тип коррозии распространен в механических компонентах.

Бактериальная коррозия

Может возникать в почве и воде в результате микробиологической активности. Бактериальная коррозия наиболее распространена в трубопроводах, подземных сооружениях и морских сооружениях

ВЛИЯНИЕ КОРРОЗИИ НА СТРУКТУРУ

По мере развития процесса коррозии продукты коррозии накапливаются в определенных областях металла. Эти продукты коррозии имеют другой элементный состав, чем в исходном состоянии. Новые композиции, экспонированные на поверхности, приводят к изменениям анодной и катодной площадей. Когда происходит изменение анодной и катодной областей, ранее не подвергшиеся коррозии участки металла могут подвергаться коррозии и подвергаться коррозии. Это ускорит общую коррозию стальной поверхности. Ниже обсуждаются структурные эффекты коррозии.

Image caption- Скорость коррозии углеродистой стали в различных атмосферных условиях

- ПОТЕРЯ ПРОЧНОСТИ

Коррозия уменьшает эффективное поперечное сечение компонентов конструкции. Это снизит осевую прочность и прочность на изгиб элементов и сделает их конструктивно слабыми. Даже если проржавевшие элементы выглядят стабильно, это не значит, что они безопасны; фактически корродированные конструкции становятся уязвимыми для расчетных нагрузок (предельных нагрузок), т. е. сильное движение грунта может увеличить стрессовые воздействия сверх возможностей секций. Потеря прочности может произойти в стальных и железобетонных конструкциях. Коррозия под изоляцией -CUI- часто наблюдается на нефтеперерабатывающих заводах и в нефтегазовой промышленности. Стальные секции, покрытые огнезащитной изоляцией, в течение срока службы подвергаются коррозии. Другим известным примером является пониженная способность к изгибу и сдвигу железобетонного элемента.

- УСТАЛОСТЬ

Другим структурным эффектом коррозии является усталостная прочность стальных элементов, соединений и железобетонных элементов. Коррозия может ускорить распространение усталостных трещин в конструкционных сталях. Развитие питтинговой коррозии вводит дополнительные точки концентрации напряжений, в которых возможно развитие трещинообразования, что приведет к снижению усталостной прочности.

- ПОНИЖЕННАЯ ПРОЧНОСТЬ СВЯЗИ

Прочность композитных элементов, таких как железобетонные элементы, зависит от характеристик поверхности раздела бетон-арматура. При коррозии стали продукты коррозии расширяются. Это оставит слой стали низкого качества на поверхности арматуры. Этот слой имеет плохую связь с окружающим бетоном; следовательно, это уменьшит пропускную способность секции. В случае соединения внахлест или анкеровки это может уменьшить эффективную длину анкеровки и привести к преждевременному выходу из строя секций.

- ОГРАНИЧЕННАЯ ПЛАСТИЧНОСТЬ

Коррозия может значительно снизить пластичность железобетонных профилей. Это имеет решающее значение при проектировании и оценке сейсморазведки. Корродированные участки обладают меньшей пластичностью, а это означает, что их пластическая деформация ограничена. Это повлияет на сейсмическую реакцию элементов. Коррозия арматуры в соединениях внахлест повлияет на передачу нагрузки в местах нахлеста, предотвращая развитие предела текучести.

- ПОНИЖЕННАЯ СТОЙКОСТЬ НА СДВИГ

Коррозия может уменьшить эффективную площадь поперечного сечения поперечной арматуры в балках и колоннах, а также уменьшить способность сечения к сдвигу. В бетонных плитах это может снизить прочность плиты на сдвиг рядом с колоннами и увеличить вероятность разрушения при сдвиге при продавливании. В фундаментах коррозия может привести к разрушению фундамента при сдвиге, отказу анкеровки или деформации стальной арматуры при изгибе.