Сталь легированная марки: 404 – Страница не найдена

alexxlab | 02.11.1993 | 0 | Разное

Сталь конструкционная легированная: список марок, маркировка

Автор: admin | 21.01.2019

Содержание

- 1 Список марок конструкционных легированных сталей

- 2 Маркировка конструкционных легированных сталей

- 3 Узнать еще

Список марок конструкционных легированных сталей

- Сталь 15Х

- Сталь 20Х

- Сталь 30Х

- Сталь 35Х

- Сталь 38ХА

- Сталь 40Х

- Сталь 45Х

- Сталь 50Х

- Сталь 15Г

- Сталь 35Г

- Сталь 20Г

- Сталь 30Г

- Сталь 40Г

- Сталь 45Г

- Сталь 50Г

- Сталь 10Г2

- Сталь 35Г2

- Сталь 40Г2

- Сталь 45Г2

- Сталь 50Г2

- Сталь 47ГТ

- Сталь 18ХГ

- Сталь 18ХГТ

- Сталь 25ГС

- Сталь 20ХГР

- Сталь 30ХГТ

- Сталь 15ХФ

- Сталь 13ХФА

- Сталь 40ХФА

- Сталь 40ХМФА

- Сталь 33ХС

- Сталь 25ХГТ

- Сталь 38ХС

- Сталь 40ХС

- Сталь 20ХГСА

- Сталь 25ХГСА

- Сталь 30ХГС

- Сталь 30ХГСА

- Сталь 35ХГСА

- Сталь 30ХМ (30ХМА)

- Сталь 35ХМ

- Сталь 38ХМА

- Сталь 14Х2ГМР

- Сталь 20ХН

- Сталь 40ХН

- Сталь 45ХН

- Сталь 50ХН

- Сталь 20ХНР

- Сталь 12ХН2(12ХН2А)

- Сталь 12ХН3А

- Сталь 20Х2М

- Сталь 12Х2Н4А

- Сталь 25Х2Н4МА

- Сталь 30ХН3А

- Сталь 20ХН3А

- Сталь 20Х2Н4А

- Сталь 38ХГН

- Сталь 20ХГНР

- Сталь 30ХГСН2А

- Сталь 20ХН2М (20ХНМ)

- Сталь 30ХН2МА

- Сталь 30Х3МФ

- Сталь 38Х2Ю

- Сталь 38Х2Н2МА

- Сталь 40ХН2МА

- Сталь 40Х2Н2МА

- Сталь 38Хh4MA

- Сталь 18Х2Н4МА (18Х2Н4ВА)

- Сталь 30ХН3М2ФА

- Сталь 38ХН3МФА

- Сталь 45ХН2МФА

- Сталь 20ХН4ФА

- Сталь 38Х2МЮА

- Сталь 35ХН1М2ФА

- Сталь 38Х2h4M

- Сталь 34ХН1М

- Сталь 30ХН2МФА

- Сталь 36Х2Н2МФА

- Сталь 34Хh4M

- Сталь 38Х2НМ

- Сталь 38Х2НМФ

Маркировка конструкционных легированных сталей

Согласно ГОСТ 4543-2016 маркировка марок конструкционных легированных сталей состоит из цифр и буквенного обозначения химических элементов. Цифры перед буквенным обозначением указывают среднюю массовую долю углеродА (С) в стали в сотых долях процента.

Цифры перед буквенным обозначением указывают среднюю массовую долю углеродА (С) в стали в сотых долях процента.

Химические элементы обозначены следующими буквами:

- В — Вольфрам (W),

- Г — Марганец (Mn),

- М — Молибден (Mo),

- Н — Никель (Ni),

- Р — Бор (B),

- С — Кремний (Si),

- Т — Титан (Ti),

- Ф — Ванадий (V),

- Х — Хром (Cr),

- Ю — Алюминий (Al).

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах. Отсутствие цифры означает, что в стали содержится до 1,5% этого легирующего элемента.

Раздел: Легированная Метки: конструкционные стали, легированная, список сталеймарки, металлы, элементы, легирование, высоколегированная

В статье мы подробно разберем легированные стали: их классификацию, виды и маркировку. Рассмотрим сферы и примеры применения таких сплавов.

Рассмотрим сферы и примеры применения таких сплавов.

Содержание

- Что такое легированные стали

- Классификация

- По количеству добавок

- По назначению

- По структуре

- По качеству

- Химический состав

- Марки легированной стали

- Отличия легированной стали от углеродистой

- Виды

- Инструментальные

- Конструкционные

- Конструкционные цементируемые

- Жароупорные и теплоустойчивые

- Коррозионные (нержавеющие, кислотостойкие)

- Устойчивые к воздействию водорода, сероводорода

- Высокопрочные низколегированные стали (HSLA)

- Сварка сплавов

- Низколегированных

- Среднелегированных

- Высоколегированных

- Сферы применения

Что такое легированные стали

Легированием называют процедуру добавления примесей в сплав либо шихту, изменяющие свойства стали. Добавками выступают разнообразные химические элементы.

Легированная сталь – это сплав железа, углерода и легирующих компонентов, придающих материалу определённые свойства. Люди обрабатывают металл много тысячелетий, но первые удачные эксперименты с легирующими добавками датируются началом 1850-х годов. В 1882 г. с появлением стали Гатфильда начинается новая эпоха в металлургии. С того времени появилось целое направление в физике металлов.

Люди обрабатывают металл много тысячелетий, но первые удачные эксперименты с легирующими добавками датируются началом 1850-х годов. В 1882 г. с появлением стали Гатфильда начинается новая эпоха в металлургии. С того времени появилось целое направление в физике металлов.

Классификация

Рассмотрим маркировку и способы классификации легированных сталей.

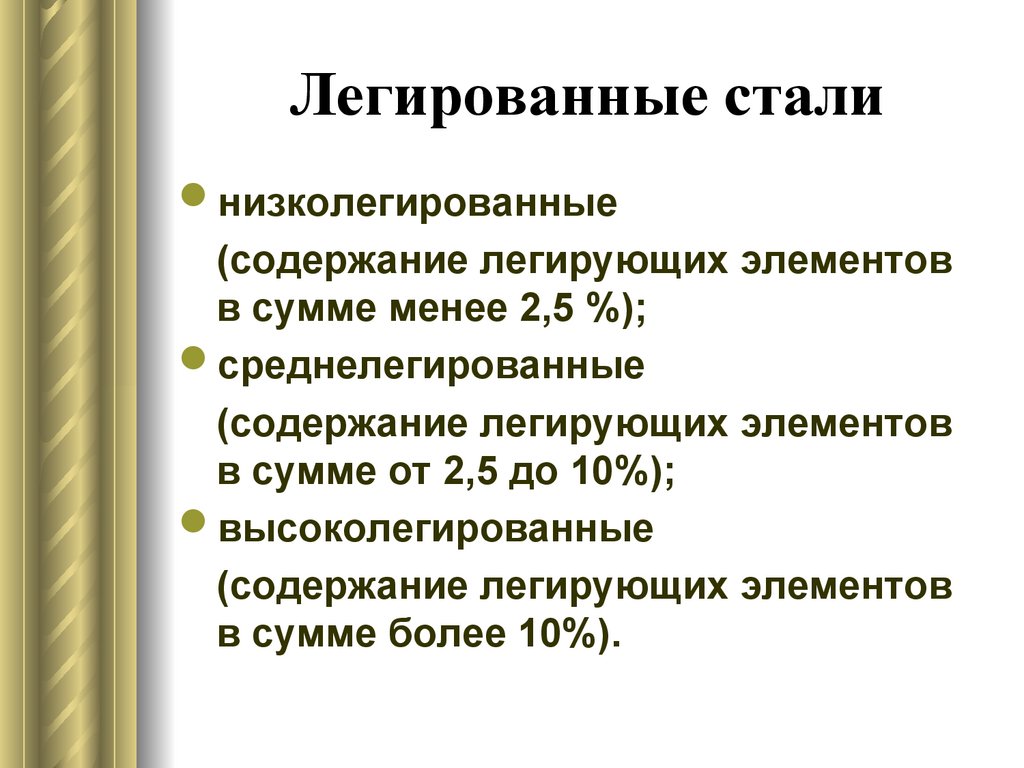

По количеству добавок

По степени легирования различают такие стали:

- Низколегированная – менее 2,5 % примесей в сплаве.

- Среднелегированная – 2,5 – 10 %.

- Высоколегированная сталь – от 10% добавок, в отдельных сортах цифра достигает 45 – 50%.

По назначению

Классификация следующая:

- Судостроительная хладостойкая – противостоит износу, разрушению при отрицательной температуре.

- Строительная – для возведения разнообразных конструкций: здания, мосты.

- Рельсовая – полотна железных дорог.

- Массовая – металлопрокат.

- Стали для горячих жидкостей.

- Сорта с повышенной прочностью, где карбонитритное упрочнение способствует формированию мелкозернистой структуры.

- Низкоотпущенные сорта повышенной прочности – авиационная.

- Упрочнённая прокатанная при 700 – 850 °C.

По структуре

В зависимости от получившейся вследствие добавления сторонних компонентов структуры сталь бывает:

- Аустенитной – у неё высокая стойкость к коррозии, химическому воздействию.

- Мартенситной – твёрдая, прочная.

- Ферритно-мартенситной – отлично вытягивается, имеет повышенное деформационное упрочнение.

- Ферритной – коррозионная стойкость, низкая растрескиваемость.

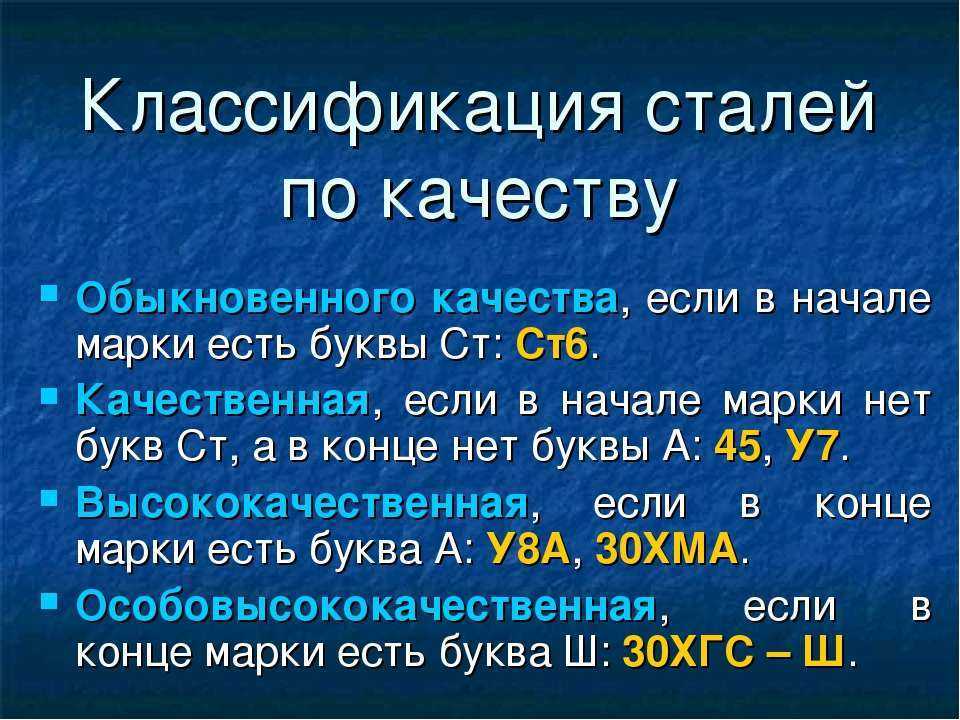

По качеству

В зависимости от сферы применения и технологического процесса легированные стали разделяют по качеству:

- Обычные – характеризуются наличием нежелательных примесей, часто это сера, азот, фосфор.

- Качественные – повышенной очистки, в маркировке появляется буква А.

- Высококачественные, полученные путём переплавки электрошлаковым методом (Ш).

- Высококачественные, изготовленные посредством вакуумно-дуговой переплавки (ВД).

- Специального назначения (Э).

У 2-й и 3-й групп меньший процент вредных элементов: сера, азот, фосфор – ухудшают механические свойства материала, после их удаления повышается ударная вязкость, пластичность стали.

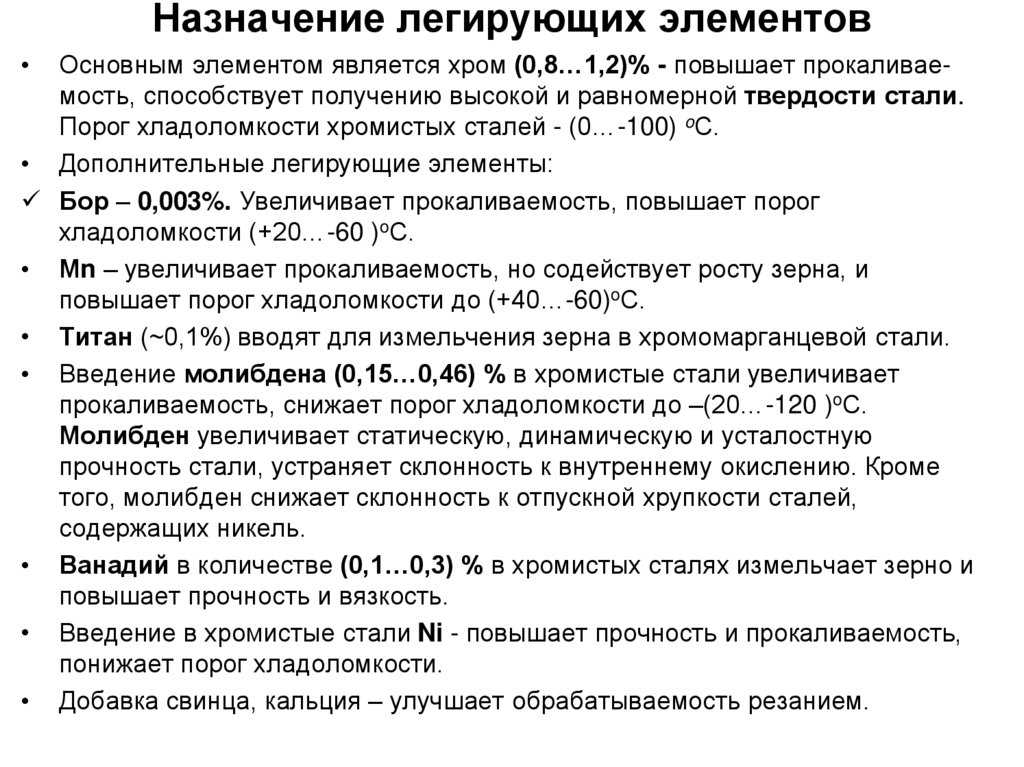

Химический состав

Самые распространённые металлы для легирования стали и влияние элементов на свойства материала приведены ниже:

- Алюминий – противостояние появлению окалин.

- Ванадий – текучесть, мелкозернистая структура.

- Вольфрам – твёрдость при нагреве, снижение ломкости после термической обработки.

- Кобальт – жаростойкость, устойчивость к ударным нагрузкам.

- Медь – вязкость.

- Молибден, вольфрам – прочность при термообработке, коррозионная стойкость.

- Никель – пластичность, вязкость, обработку материала резанием.

- Ниобий – кислотостойкость.

- Титан – снижение зернистости – стойкость к растрескиванию.

- Хром – твёрдость, сопротивляемость ударным нагрузкам, защита от коррозии.

Легированную сталь получают путём внедрения в сплав неметаллических легирующих компонентов:

- Бор – прокаливаемость.

- Кремний – вязкость, магнитная проницаемость.

- Марганец – защита от окисления.

- Селен – обработка резанием.

- Фосфор – добавка повышает текучесть, вязкость.

- Углерод – улучшает механические свойства с ростом концентрации до ~2%. Её увеличение в диапазоне 1,2% – ~2 % повышает прочность, упругость, твёрдость стали, но ухудшает её обрабатываемость ковкой и резанием, она хуже сваривается, теряет пластичность.

Сплав, куда включено от 2% углерода отличается потерей прочности, при концентрации 2,14% получается чугун. Порошковые стали могут включать до 3% карбона (C).

Сплав, куда включено от 2% углерода отличается потерей прочности, при концентрации 2,14% получается чугун. Порошковые стали могут включать до 3% карбона (C).

А вы знаете вес пустого кислородного баллона? Если нет, то переходите по ссылке.

Марки легированной стали

Низко-, высоко- и среднелегированные стали имеют маркировку, дающую представление о составе материала. Для этого применяют буквы с цифрами. Обозначения приведены ниже.

Таблица 1 – Соответствие марок сплавов типов CM и FЕ по стандартам ИСО

Таблица 2 – Обозначение легирующих элементов в сталях

Советский ГОСТ для маркировки легированных сталей действует и ныне.

Первая цифра – объём углерода (сотые доли процента), буквы описывают легирующие элементы, цифры – их масса в % от общей. При содержании компонента ~1% число иногда опускают. А, Ш, ВД в конце определяют качество материала. Перед названием могут использовать следующие буквы:

- Л – полученная способом литья;

- Р – быстрорез;

- Ш – шарикоподшипниковая, например, ШХ;

- Э – электротехническая.

«А» посреди маркировки символизирует о наличии азота, АА в конце указывает на дополнительную очистку сплава от серы, фосфора.

Есть и исключения:

- В шарикоподшипниковых сортах после ШХ идёт цифра, указывающая на содержание хрома: в ШХ15 – 1,5% Cr.

- Быстрорежущая – после Р указывается процент вольфрама: Р6, Р18.

Углерода в быстрорежущей и шарикоподшипниковой стали по 1%.

Рассмотрим на примере:

- Р6М5 – быстрорежущая сталь со следующим составом: 6% вольфрам, 5% – молибден.

- 18ХГТ – 0,18% углерод, 1% – хром, 1% марганца, менее 1% (обычно 0,1%) титана.

Отличия легированной стали от углеродистой

Различают два сорта стали – углеродистые и легированные. В состав первых включено железо, углерод (до 0,025), доли процента неизбежных примесей. Сталь легированная – углеродистая сталь с добавлением легирующей добавки (нескольких).

Легирование стали осуществляют двумя методами:

- Объёмный – химический элемент попадает в структуры материала в его жидкой фазе.

- Поверхностный – диффузное внедрение или напыление – покрытие верхнего слоя материала.

Приведённые цифры не указывают на точное процентное соотношение соответствующих примесей. ГОСТ допускает их колебание в определённых пределах. Для понимания возьмём конструкционную сталь 40ХА. Допустимая норма:

- Углерод – 0,4 ± 0,03%.

- Хром – 0,81 – 1,11%.

«А» – указание на принадлежность к качественным сортам.

Читайте также — сварочные трансформаторы

Виды

Виды легированных сталей делят на категории.

Инструментальные

Сырьё для инструментов, их компонентов: режущие, быстрорежущие, штампы, наковальни, ударный инструмент. Разделяются на пять больших групп с собственными требованиями: твёрдость, красностойкость, подверженность ударным нагрузкам, удержание заточки.

Для штампов, применяющихся при формировании деталей и заготовок методом ковки, важны износоустойчивость, устойчивость к отпуску, постоянство размеров при изменяющейся температуре, физических нагрузках (ударных).

Конструкционные

Наиболее распространённая группа сплавов. Применяют для производства оснований для станин, машин, металлопроката. Высокопрочная сталь со значительными пластичностью, вязкостью, хорошими обрабатываемостью и свариваемостью. Они жаропрочные, устойчивые к растрескиванию, деформациям, эрозии.

Примеры: 2Х18Н9, 12Х2Н.

Конструкционные цементируемые

Распространены в строительстве – цементируюся. Обладают достаточной скоростью диффузии углерода из цемента в сталь. Науглероженный слой должен поглощать нужное количество углерода для получения структуры мартенсита. Цементируемая легированная сталь отлично режется, подвергается деформациям в нормализованном либо отожжённом состоянии, ведь в строительстве требуются детали нестандартной формы. Она обладает минимальным короблением при закалке, высокими усталостной прочностью, износо-, устойчивостью к коррозии, вязкому разрушению.

Примеры: 14ХН, 37ХН.

Жароупорные и теплоустойчивые

Основа для производства комплектующих, что эксплуатируются при высокой температуре. Теплоустойчивые сорта сохраняют свойства при +550 °C; жаропрочным свойственно постоянство параметров, коррозионная стойкость, низкая текучесть.

Теплоустойчивые сорта сохраняют свойства при +550 °C; жаропрочным свойственно постоянство параметров, коррозионная стойкость, низкая текучесть.

Марки жароупорных сталей: Х18Н25С2, 1Х14Н14А2М.

Примеры теплоустойчивых сталей: 20ХМЛ, 15X1М1Ф, 12Х1МФ.

Коррозионные (нержавеющие, кислотостойкие)

Сталь легированная коррозионная – сырьё для литься основ для машин, эксплуатируемых в агрессивных условиях. Нержавеющие марки идут на производство посуды, инструментов, которые не поддаются коррозии, окислению.

Нержавеющая сталь отменно противостоит коррозии в рабочей среде. В её состав добавляют титан, медь, селен, алюминий, хром, марганец.

Примеры: 12Х18Н9, Х25Н18, 08Х22Н6Т.

Кислотостойкие стали устойчивы к кислотной среде. Они практически не подвергаются межкристаллической коррозии вследствие действия фосфорной и серной кислот на протяжении определённого времени. Стойкость сортам придаёт хром, образующий на поверхности материала прочный защитный слой. Включения никеля делают структуру материала однороднее, а титан с молибденом улучшают механические характеристики сплава.

Включения никеля делают структуру материала однороднее, а титан с молибденом улучшают механические характеристики сплава.

Кислотостойкие нержавеющие стали: 12Х18Н10Т, 06ХН28МДТ.

Полезная статья – что такое tig сварка

Устойчивые к воздействию водорода, сероводорода

Сырьё для изготовления аппаратуры, труб для синтеза метанола, аммиака, сырья для получения искусственного каучука. В них производят буроугольный бензин, проводят гидрогенизацию алдола, транспортируют нефтепродукты.

Устойчивые к воздействию водорода стали ударопрочные, стойкие к хрупким повреждениям при отрицательных температурах, если того требуют условия эксплуатации. Уровень фосфора в них не превышает 0,015%, серы – 0,008%. Кальциевая обработка улучшает коррозионную стойкость. Сорта имеют преимущественно мартенситовую структуру, разрабатываются преимущественно под требования заказчика.

Примеры: 09ГСНБЦ, 03Х21Н32М3Б.

Высокопрочные низколегированные стали (HSLA)

Основные требования – прочность на протяжении многих лет, снижение веса металлоконструкций. Требования к таким сортам легированной стали зависят от сферы применения. Это: ударная вязкость, предел прочности, пластичность. Нужных характеристик добиваются путём добавления до пяти – девяти легирующих добавок, среди которых: хром, ванадий, цирконий, медь.

Требования к таким сортам легированной стали зависят от сферы применения. Это: ударная вязкость, предел прочности, пластичность. Нужных характеристик добиваются путём добавления до пяти – девяти легирующих добавок, среди которых: хром, ванадий, цирконий, медь.

Сорта: 14Г2АФ, 16Г2АФ.

Сварка сплавов

Легированные стали имеют массу особенностей при сваривании из-за разного поведения при нагреве и протекающих химических реакций. Типы сварки и электроды для большинства случаев подбирают индивидуально, соблюдая требования технической документации.

Низколегированных

Хорошо свариваются, но швы нередко повреждаются при сильных нагрузках. Если свариваемые поверхности предварительно не прогреть и резко остудить, велика вероятность возникновения холодных трещин, понижения сопротивляемость хрупким разрушениям. Для сваривания работают электродами с низководородным фтористо-кальциевом покрытием, полярность – обратная. Шов сваривается за один проход, широкие швы обрабатывают за два – три прохода.

Среднелегированных

Среднелегированные сорта сваривают электродами, с такой как в стали или большей концентрацией легирующих добавок, ведь часть компонентов во время сварки выгорает. Легирование шва повышает его свойства. При широких и глубоких швах нужны электроды с материалами, обладающими повышенной деформационной способностью. Применяют специальные электроды, соответствующие химическому составу стали. Их желательно подвергнуть прокалке. Тонкие швы получают аргонодуговой сваркой и неплавящимися электродами.

Высоколегированных

Высоколегированные стали имеют индивидуальные требования к условиям сварки. Из-за невысоких коэффициентов теплопроводности и расширения материала увеличивается глубина прогрева детали, нагрев сильно изменяет её геометрию. ГОСТ регламентирует применение электродов, покрытых фтористокальциевым составом. Кислотостойкие сорта сваривают в среде аргона плавящимися либо неплавящимися электродами. Толстые детали сваривают ручной дуговой сваркой.

Многие производители электродов указывают, для каких видов металлов и их сплавов предназначена та или иная продукция.

Полезная статья — Что такое сварочный выпрямитель

Сферы применения

За полтора века легированная сталь нашла применение в сотнях отраслей. Инструментальные – сырьё для штампов холодного и высокотемпературного деформирования (ковки) металла, режущего инструмента: развёртки, свёрла, метчики, фрезы. Из конструкционных сортов производят детали и узлы станков, различных механизмов.

Жаро- и теплостойкие легированные стали – сырьё для изготовления механизмов, работающих при высокой температуре: свечи зажигания, трубы, термопары. Из конструкционных цементируемых сортов изготовляют железобетонные конструкции. Отдельно выделяют рельсовые стали, из которых делают железнодорожное полотно. Нержавейка – это хирургические инструменты, кухонные приборы, посуда, инструменты, сантехника, детали двигателей. Кислотостойкие сорта – сырьё для труб, ёмкостей, деталей агрегатов, которые эксплуатируют в агрессивной среде с повышенной кислотностью.

Теперь вы знаете, что такое легированная сталь. Её основное отличие – добавление металлов либо неметаллических вкраплений. Стали различают объёмом добавок, получаемой кристаллической решётки, чистоты сплава. От назначения материала зависит его состав, технология производства.

Да

79.63%

Нет

20.37%

Проголосовало: 108

Если у Вас остались вопросы, задавайте их в комментариях нашим экспертам.

сталь| Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь литая сталь мартенситная сталь перлит

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железная руда и лом) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди.

е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина “Британника”

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной —

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной —

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

Микролегированная сталь

- Дом

- Другие

Микролегированная сталь

Микролегированная сталь, которую часто называют высокопрочной низколегированной сталью (HSLA), представляет собой семейство материалов, упрочненных ниобием, ванадием и титаном, добавляемыми по отдельности или в комбинации.

Микролегирующие элементы иногда используются в сочетании с другими упрочнителями, такими как бор, молибден и хром, никель и медь, и их использование всегда сопровождается строгим контролем примесей, таких как сера, кислород, азот и фосфор. Используя контролируемый процесс охлаждения после горячей штамповки, микролегированная сталь может достигать предела прочности при растяжении в диапазоне от 800 МПа до 1200 МПа, и, таким образом, микролегированная сталь набирает популярность, заменяя низколегированную сталь, которую необходимо закаливать и отпускать для повышения ее прочности. . Кроме того, за счет устранения необходимости в термической обработке также устраняются проблемы, связанные с термической обработкой, такие как деформация и растрескивание при закалке.

. Кроме того, за счет устранения необходимости в термической обработке также устраняются проблемы, связанные с термической обработкой, такие как деформация и растрескивание при закалке.

Спецификация продукта и размер:

Спецификация

12Mn2VB

30МнВС6

38МнВС6

49MnS3

Применение

Микролегированная сталь получила широкое распространение в автомобильной промышленности и используется для изготовления таких изделий, как ступицы колес, коленчатые валы, шатуны, рычаги подвески и т. д.

Сопутствующие товары

Переработка

Кремнистая сталь

Титан/никель и сплав

Износостойкая сталь

Бесшовные и сварные фитинги для стыковой сварки

Кованые фланцы

Винты из нержавеющей стали YCS 550

Решения для крепежа

- Деловой контакт

- Тел.

Сплав, куда включено от 2% углерода отличается потерей прочности, при концентрации 2,14% получается чугун. Порошковые стали могут включать до 3% карбона (C).

Сплав, куда включено от 2% углерода отличается потерей прочности, при концентрации 2,14% получается чугун. Порошковые стали могут включать до 3% карбона (C).