Сталь легированная применение: Легированная сталь: области применения – Тюменская линия

alexxlab | 04.03.2023 | 0 | Разное

Применение легированной стали

Легированная сталь это…

Легированная сталь отличается от обычных углеродистых сталей наличием в своём составе различных легирующих элементов. Это такие добавки, как вольфрам, медь, никель, хром и другие. Присутствие лигатур в химически связанном состоянии с базовым составом стали обеспечивает улучшение определённых характеристик – прочность, устойчивость к коррозии или пластичность. По процентному составу легирующих элементов стали различаются на три категории:

- низколегированные – присутствие легирующих элементов до 2,5%;

- среднелегированные – доля легирующих элементов находится в диапазоне от 2,5 до 10%;

- высоколегированные – на легирующие элементы приходится от 10 до 50% состава стали.

Применение легированной стали.

Требования, предъявляемые к червякам червячных редукторов, таких как редуктор Ч-80, Ч 100, Ч-125, Ч-160 и 2Ч-80, обуславливают применение в производстве легированной стали. Легирующие элементы обеспечивают износостойкость червяка при сохранении достаточной пластичности, необходимой для предохранения деталей от сколов и трещин.

Легирующие элементы обеспечивают износостойкость червяка при сохранении достаточной пластичности, необходимой для предохранения деталей от сколов и трещин.

Расшифровка маркировки стали.

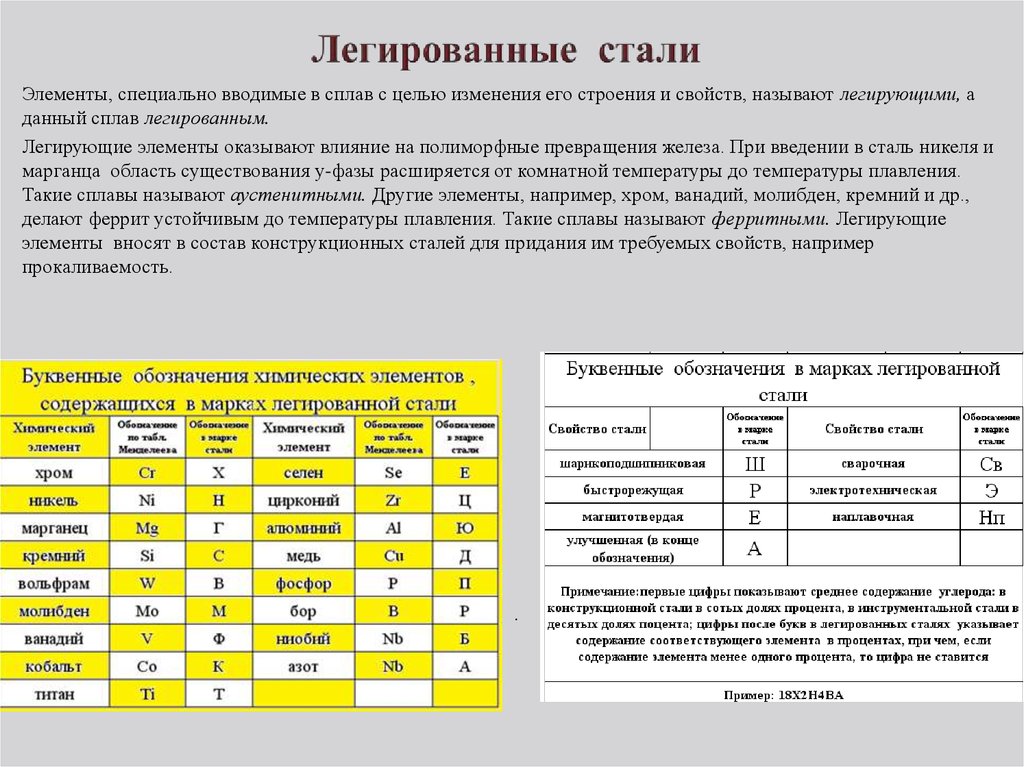

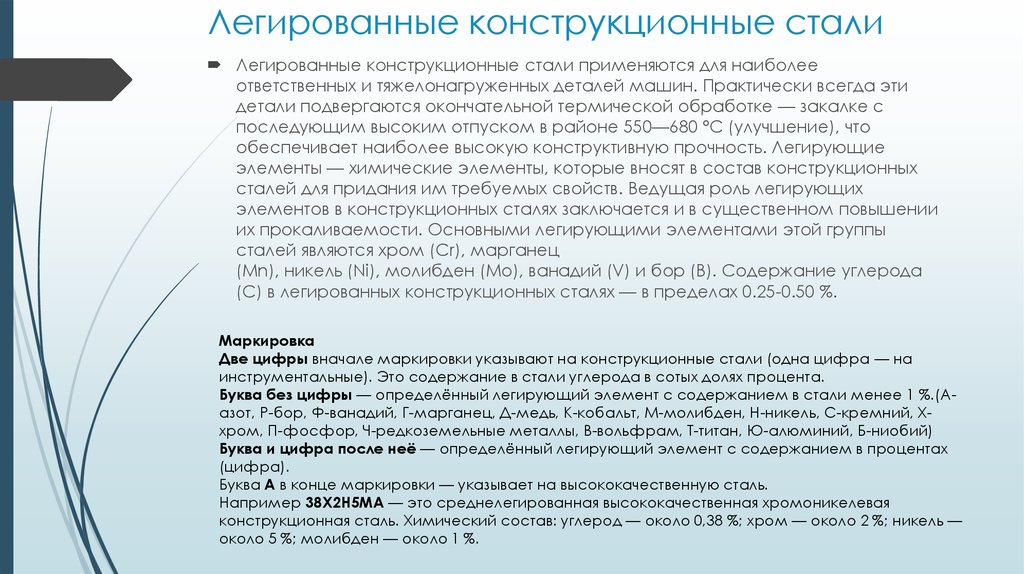

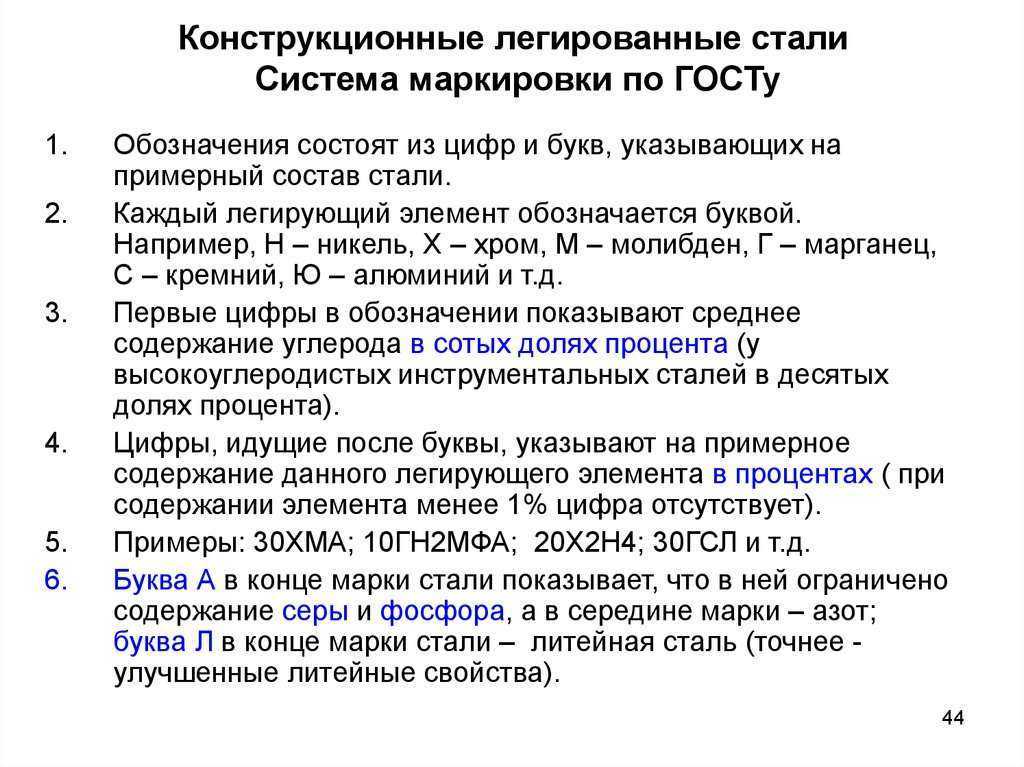

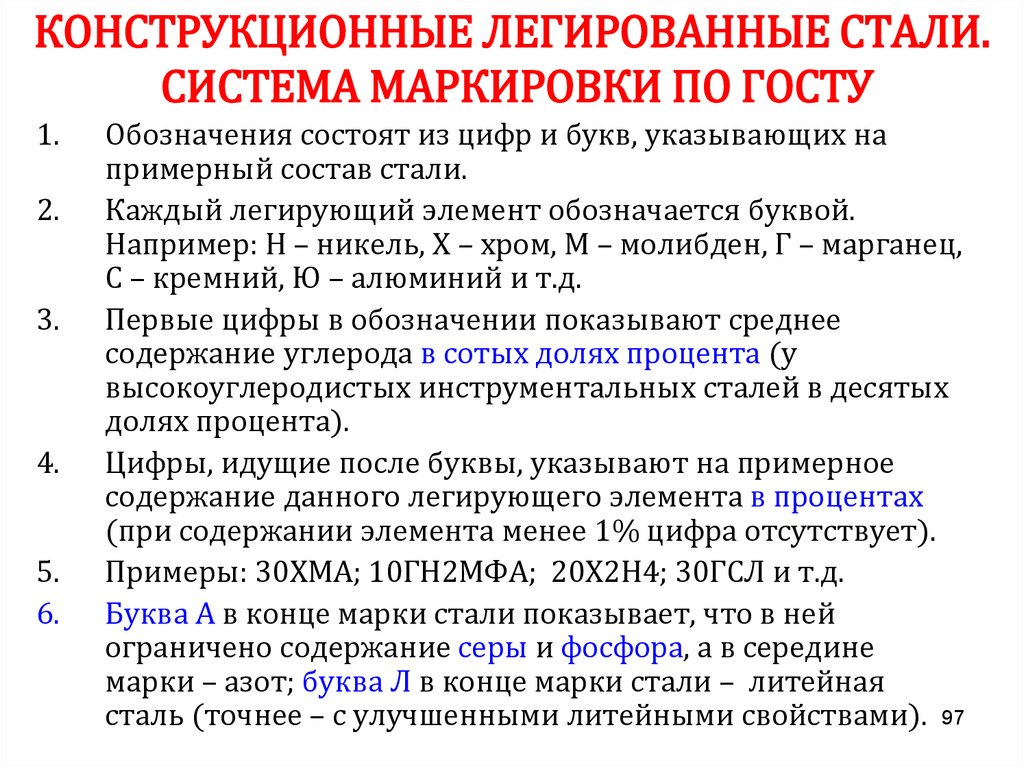

Все легированные стали, производимые в России, маркируются цифрами и кириллическими буквами. Буквы означают химический элемент, а цифры – его процентную долю в общем составе. Ниже в каталоге приведена таблица соответствия букв определённым химическим элементам.

| Буква в маркировке | Элемент | Обозначение в таблице Менделеева |

| Г | марганец | Mn |

| С | кремний | Si |

| Х | хром | Cr |

| Н | никель | Ni |

| Д | медь | Cu |

| А | азот | N |

| Ф | ванадий | V |

| Б | ниобий | Nb |

| В | вольфрам | W |

| Е | селен | Se |

| К | кобальт | Co |

| Л | бериллий | Be |

| М | молибден | Mo |

| Р | бор | B |

| Т | титан | Ti |

| Ю | алюминий | Al |

| Ц | цирконий | Zr |

| П | фосфор | P |

| Ч | редкоземельные металлы | |

Следующая за буквой цифра означает процентное содержание элемента. Если доля добавки менее 1%, то никакая цифра не ставится. Двухзначное число в марке легированной стали означает содержание углерода в сотых процента, если цифра одна – то в десятых. Такая же расшифровка у обычных углеродистых сталей.

Если доля добавки менее 1%, то никакая цифра не ставится. Двухзначное число в марке легированной стали означает содержание углерода в сотых процента, если цифра одна – то в десятых. Такая же расшифровка у обычных углеродистых сталей.

Некоторые марки легированных сталей имеют дополнительные профильные обозначения, проставляемые в начале, например:

- Р – быстрорежущая сталь;

- Ш – сталь для шариковых подшипников;

- Э – сталь для электротехнических изделий.

Примечание – в шарикоподшипниковых сталях содержание хрома указывается в десятых процента. В быстрорежущей стали после буквы Р указывается процентная доля вольфрама, причём доля хрома статична и равна 4%.

Обратите внимание на наличие буквы А в маркировке. Если она стоит в середине, то означает наличие в сплаве азота, а если в конце – чистоту стали на наличие серы и фосфора, то есть доля этих элементов ниже 0,03%. Маркировка АА в конце означает особую степень чистоты.

Пример расшифровки марки легированной стали

Сталь 35ХГСЛ, что означает:

- углерод С – 0,35%;

- хром Cr – 0.

8-1.1%;

8-1.1%; - марганец Mn – 0,9-1,2%;

- бериллий Be – 0,9-1,2%.

- всё остальное – железо Fe.

Марка 12ХГФЛ. Сталь для отливок легированная с особыми свойствами 12ХГФЛ | Ленстальинвест

07Х17Н16ТЛ литые фасонные детали ответственного назначения, к которым предъявляются требования по малой магнитной восприимчивости, высокой коррозионной стойкости и хорошей обрабатываемости резанием- сталь коррозионностойкая аустенитного класса

07Х18Н9Л для деталей, жаростойких до 750 град. С- стойких против межкристаллитной коррозии

07Х18Н10Г2С2М2Л для изготовления отливок различного промышленного назначения. Сталь аустенитно-ферритного класса.

08Г2ДНФЛ для крупногабаритных корпусных деталей- верхних частей рам картеров, постелей подшипников, литых деталей экскаваторов большой грузоподъемности и других сваривающихся деталей повышенной прочности.

08Х12Н4ГСМЛ для изготовления отливок различного промышленного назначения- Сталь мартенситно-ферритного класса.

08Х14Н7МЛ для коррозионно-стойких деталей, работающих при комнатных и низких (до -196 град.С) температурах- сталь коррозионностойкая аустенитно – мартенситного класса

08Х14НДЛ детали, работающие в морской воде (гребные винты и др.)- сталь мартенситного класса

08Х15Н4ДМЛ детали, работающие в морской воде- сталь коррозионностойкая аустенитно – мартенситного класса

08Х17Н34В5Т3Ю2РЛ сопловые и рабочие лопатки газовых турбин, цельнолитые роторы и другие детали, работающие при температуре до 800 град.С- сталь аустенитного класса.

09Х16Н4БЛ для коррозионно-стойких деталей повышенной прочности для авиационной, химический и других отраслей промышленности- сталь мартенситного класса

09Х17Н3СЛ для деталей повышенной прочности для авиационной, химической и других отраслей промышленности, работающих в средах средней агрессивности (азотная и слабые органические кислоты, растворы солей органических и неорганических кислот)- сталь мартенситного класса

10Х12НДЛ для деталей, коррозионно-стойких и эрозионно-стойких в условиях проточной воды (детали годротурбин, работающие в условиях кавитационного разрушения)- сталь мартенситного класса

10Х17Н10Г4МБЛ для коррозионно-стойких и жаропрочных деталей (литые детали энергоустановок)

10Х14НДЛ для деталей, коррозионно-стойких в морской воде и атмосферных условиях(гребные винты и др. )

)

10Х18Н3Г3Д2Л для лопаток и сварных кавитационно-стойких деталей рабочей части гидротурбин, работающих при напорах, не превышающих 80 л/ч в сечениях до 300 мм- сталь аустенитно – ферритного класса

110Г13Л корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжелонагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость.Cталь аустенитного класса.

110Г13Х2БРЛ для продукции с высоким сопротивлением износу при одновременном воздействии высоких давлений или ударных нагрузок- сталь аустенитного класса

110Г13ФТЛ для корпусов вихревых и шаровых мельниц, щек дробилок, трамвайных и железнодорожных стрелок и крестовин, гусеничных траков, звездочек, зубьев ковшей экскаваторов и других деталей, работающих на ударный износ- деталей металлургического и горнообогатительного оборудования. Сталь аустенитного класса.

Сталь аустенитного класса.

10Х18Н11БЛ для деталей, работающих при малых нагрузках- сталь жаропрочная до 800 град. С- нечувствительная к межкристаллитной коррозии, коррозионностойкая, аустенитного класса

10Х18Н9Л арматура для химической промышленности, коллекторы выхлопных систем, детали печной арматуры, плиты для травильных корзин и другие детали, работающие при температуре до 400 °С.- сталь аустенитного класса

110Г13ХБРЛ для изготовления отливок зубьев ковшей экскаваторов, гусеничных звеньев, рабочих органов дробильного оборудования.

12Х18Н12БЛ для литых деталей энергоустановок с длительным сроком работы при 600-650 град.С и ограниченным при 700 град.С – сталь аустенитного класса, коррозионностойкая, жаропрочная до 650 град.С

120Г10ФЛ звенья гeсениц тракторов и другие детали, работающие в условиях абразивного износа- сталь аустенитного класса.

12Х18Н12М3ТЛ для деталей, устойчивых при воздействии сернистой кипящей, фосфорной, муравьиной, уксусной и др. кислот, а также деталей, длительное время работающие под нагрузкой при температуре до 800 град.С- сталь коррозионностойкая аустенитного класса

кислот, а также деталей, длительное время работающие под нагрузкой при температуре до 800 град.С- сталь коррозионностойкая аустенитного класса

12Х19Н7Г2САЛ для изготовления отливок различного промышленного назначения. Сталь аустенитно-ферритного класса.

12Х18Н9ТЛ различные детали машиностроения, работающие при температуре не выше 700 °С. Сталь жаростойкая до 750 °С, жаропрочная при температуре до 600 °С, коррозионностойкая, аустенитного класса

12Х21Н5Г2СЛ для изготовления отливок различного промышленного назначения- Сталь аустенитно-ферритного класса.

12Х21Н5Г2САЛ для изготовления отливок различного промышленного назначения. Сталь аустенитно-ферритного класса.

12Х21Н5Г2СМ2Л для изготовления отливок различного промышленного назначения- Сталь аустенитно-ферритного класса.

12Х25Н5ТМФЛ для арматуры химической промышленности, деталей авиационной и других отраслей промышленности, жаростойких при температуре до 600 град. С, а также деталей, работающих под давлением до 30 МПа- сталь аустенитно – ферритного класса

С, а также деталей, работающих под давлением до 30 МПа- сталь аустенитно – ферритного класса

12Х21Н5Г2СТЛ для изготовления отливок различного промышленного назначения- Сталь аустенитно-ферритного класса.

14Х18Н4Г4Л различные детали (коллекторы выхлопных систем, детали печной арматуры и др), работающие при температуре до 400 °С- сталь аустенитно – мартенситного класса

130Г14ХМФАЛ для изготовления отливок корпусов вихревых и шаровых мельниц, щек дробилок, трамвайных и железнодорожных стрелок и крестовин, гусеничных траков, звездочек, зубьев ковшей экскаваторов и других деталей, работающих на ударный износ. Сталь аустенитного класса.

15Х13Л для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (турбинных лопаток, клапанов гидравлических прессов, арматуры крекинг-установок и др.) и изделий, подвергающихся действию относительно слабых агрессивных сред (атмосферных осадков, влажного пара, водных растворов солей органических кислот при комнатной температуре)- сталь мартенсито – ферритного класса

15Х14НЛ для изготовления отливок различного промышленного назначения- сталь коррозионностойкая мартенситно-ферритного класса

15Х18Н10Г2С2М2Л для изготовления отливок различного промышленного назначения. Сталь аустенитно-ферритного класса.

Сталь аустенитно-ферритного класса.

15Х18Н10Г2С2М2ТЛ для изготовления отливок различного промышленного назначения. Сталь аустенитно-ферритного класса.

15Х18Н22В6М2Л для деталей двигателей авиационной промышленности ( рабочие и сопловые лопатки газовых турбин и др.)- сталь аустенитного класса.

15Х18Н22В6М2РЛ для деталей двигателей авиационной промышленности ( рабочие и сопловые лопатки газовых турбин и др.)- сталь аустенитного класса.

15Х25ТЛ для деталей, не подвергающихся действиям постоянных и переменных нагрузок (аппаратуры для дымящейся азотной или фосфорной кислот)- многих деталей химического машиностроения, в том числе работающих в условиях контакта с мочевиной- печной арматуры, плит и др.- сталь ферритного класса

15Х23Н18Л для коррозионно-стойких деталей, не трубующих высокой механической прочности, жаропрочных до 900 град.С- сталь аустенитного класса

16Х18Н12С4ТЮЛ для сварных изделий, работающих в агрессивных средах, в частности концентрированной азотной кислоте при температуре до 105 град. С.- сталь коррозионностойкая аустенитно – ферритного класса

С.- сталь коррозионностойкая аустенитно – ферритного класса

20ФТЛ для ответственных литых деталей автосцепного устройства и тележек грузовых вагонов.

20Х12ВНМФЛ литые детали турбин (цилиндры, сопла, диафрагмы и арматура) с рабочей температурой до 600 град.С – сталь мартенситного класса

20Х13Л для изготовления отливок деталей, подвергающихся ударным нагрузкам (турбинных лопаток, клапанов гидравлических прессов, арматуры крекинг-установок, сегментов сопел, форм для стекла, рам садочных окон, предметов домашнего обихода и др.), а также изделий, подвергающихся действию относительно слабых агрессивных сред (атмосферных осадков, влажного пара, водных растворов солей органических кислот при комнатной температуре)- Сталь мартенситного класса

18Х25Н19СЛ для деталей паровых и газовых турбин, котельных установок, лопаток и венцов компрессоров и сопловых аппаратов турбин и других деталей, работающих при высоких температурах- сталь аустенитного класса

20Х21Н46В8Л для деталей двигателей авиационной промышленности ( рабочие и сопловые лопатки газовых турбин и др. )- сталь аустенитного класса.

)- сталь аустенитного класса.

20Х20Н14С2Л печные конвейеры, ящики для цементации и другие детали, работающие при высоких температурах в нагруженном состоянии. Сталь жаростойкая до 1000—1050 °С, устойчива в науглероживающей среде, аустенито-ферритного класса.

20Х21Н46В8РЛ детали двигателей авиационной промышленности- сталь аустенитного класса

20Х25Н19С2Л детали, работающие при высоких температурах в сильно нагруженном состоянии: реторты для отжига, части печей и ящики для цементации. Сталь жаростойкая при температуре до 1100 °С, жаропрочная, аустенитного класса.

20Х5МЛ детали арматуры нефтеперерабатывающих установок, печные двойники, корпуса насосов и другие детали, работающие в нефтяных средах под давлением при температуре до 550 град.С- сталь мартенситного класса

20Х5ТЛ для деталей, коррозионно-стойких в горячих нефтяных средах, содержащих сернистые соединения- жаростойких до 450 град.С (арматура нефтеперерабатывающих установок)

20Х8ВЛ детали арматуры нефтеперерабатывающих установок, печные двойники, корпуса насосов и другие детали, работающие в условиях сильно сернистых нефтяных сред под давлением при температуре до 575 град. С- сталь мартенситного класса

С- сталь мартенситного класса

27ХГСНМДТЛ для наконечников рыхлителей мерзлых грунтов, опорных катков тяжелых бульдозеров, ведущих шестерней, звездочек гусеничных машин и других деталей.

30ХГ2СТЛ для башмаков гусеничных машин, угловых ножей бульдозеров, кремальерных шестерней экскаваторов, опорных роликов дражных цепей, рабочих органов шахтных машин, рычагов, зубчатых колес.

27ХН2МФЛ для изготовления цельнолитых зубьев и элементы их крепления (скоб, клиньев) одноковшовых экскаваторов.

35Х18Н24С2Л для деталей, работающих при высоких температурах в сильнонагруженном состоянии (печных конвейеров, шнеков, крепежных деталей)- сталь аустенитного класса

31Х19Н9МВБТЛ для жаростойких деталей: рабочие колеса турбины турбокомпрессоров, турбинные и направляющие лопатки- сталь жаропрочная аустенитного класса

40Х24Н12СЛ детали, работающие при высокой температуре и давлении (лопатки компрессоров и сопловых аппаратов, печные конвейеры, шнеки, крепежные детали и др. )- сталь аустенито-ферритного класса.

)- сталь аустенито-ферритного класса.

45Х17Г13Н3ЮЛ для деталей отпускных, закалочных и цементационных печей, подовых плит, коробов, тиглей для соляных ванн и других деталей, работающих при высоких температурах- деталей, коррозионностойких в сернистых средах- сталь аустенитного класса.

35Х23Н7СЛ для деталей трубчатых печей нефтезаводов и других деталей, коррозионно-стойких в сернистых средах и работающих при температуре до 1000 °С- сталь аустенитно – ферритного класса

85Х4М5Ф2В6Л (Р6М5Л) для изготовления литых заготовок для инструмента, получаемого последующим методом горячей пластической деформации (ковка, горячее выдавливание) и для литого металлорежущего инструмента (применяются для отливок 1-ой группы). Cталь мартенситного класса.

55Х18Г14С2ТЛ детали, работающие при высокой температуре и давлении. Сталь жаростойкая до 950 °С, в среде серной кислоты нестойкая, аустенитного класса.

40Х9С2Л для деталей, работающих длительное время под нагрузкой при температуре до 700 град. С (клапаны моторов, колосники, крепежные детали)- сталь мартенситного класса

С (клапаны моторов, колосники, крепежные детали)- сталь мартенситного класса

90Х4М4Ф2В6Л (Р6М4Ф2Л) Для изготовления литых заготовок для инструмента, получаемого последующим методом горячей пластической деформации (ковка, горячее выдавливание) и для литого металлорежущего инструмента (применяются для отливок 1-ой группы).

Легированная сталь – составы, типы, свойства, использование

В этой статье мы обсудим легированную сталь , которая очень широко используется в промышленности, а также в повседневной жизни. Начиная с определения , мы рассмотрим его состав , типы и использует и свойства .

Что такое легированная сталь?Легированная сталь может быть определена как сталь, в которую добавлены элементы, отличные от углерода, в количествах, достаточных для улучшения свойств.

Наиболее распространенными легирующими элементами, добавляемыми в сталь, являются хром, никель, марганец, кремний, ванадий, молибден, вольфрам, фосфор, медь, титан, цирконий, кобальт, колумбий и алюминий. Каждый из этих элементов придает сталям, в которые он добавлен, определенные качества. Их можно использовать по отдельности или в комбинации для получения требуемых характеристик стали.

Каждый из этих элементов придает сталям, в которые он добавлен, определенные качества. Их можно использовать по отдельности или в комбинации для получения требуемых характеристик стали.

Свойства легированной стали : Как и углерод, ряд легирующих элементов растворим для получения сплавов с улучшенными прочность , пластичность и вязкость . Также углерод, помимо образования интерметаллического соединения с железом, соединяется со многими легирующими элементами и образует карбиды сплавов. Эти карбиды сплавов, а также карбиды железных сплавов обычно твердые и обладают недостаточной ударной вязкостью.

Некоторые легирующие элементы добавляются для предотвращения или ограничения роста зерна . Наиболее эффективным в этом отношении считается алюминий. Другими являются цирконий, ванадий, хром и титан. Конструктивно добавка легирующих элементов почти всегда влияет на механизм превращения аустенита в феррит, изменяя температуру, при которой происходит превращение гамма-железа в альфа-железо. Некоторые легирующие элементы понижают, а некоторые повышают критическую температуру.

Некоторые легирующие элементы понижают, а некоторые повышают критическую температуру.

Композиционные и структурные изменения, вызванные легирующими элементами, изменяют и улучшают физические, механические и технологические свойства железа и стали. Как правило, легированные стали могут придавать лучшие свойства прочности, пластичности и ударной вязкости, которые не могут быть получены в углеродистой стали. Следовательно, инженер-технолог, инженер-конструктор должен рассматривать легированные стали в конструкциях, подверженных высоким напряжениям и/или ударным нагрузкам.

Почти все легированные стали производятся с мелкозернистой структурой . Мелкозернистые стали имеют меньшую склонность к растрескиванию при термообработке, но обладают лучшими свойствами ударной вязкости и ударопрочности. Крупнозернистая сталь обладает лучшими механическими свойствами и может подвергаться более глубокой закалке, чем мелкозернистая сталь.

Какая легированная сталь используется для изготовления постоянных магнитов?

1. Кремнистая сталь

Кремнистая сталь

2. Ванадиевая сталь

3. Марганцевая сталь

4. Кобальтовая сталь

Правильный ответ это 4 . Кобальтовая сталь

Сплав Alnico, сплав железа с алюминием, никелем и кобальтом. Alnico легирует сталь , используемую для изготовления сильных постоянных магнитов. Они широко используются в промышленной и бытовой электронике.

Какая легированная сталь используется для изготовления драгоценных инструментов?

1. Кремнистая сталь

2. Марганцевая сталь

3. Ванадий

4. Инварная сталь

Правильный ответ : 4 . Инварная сталь

Состав легированной стали Влияние легирующих элементов Чтобы выбрать легированную сталь, которая лучше всего подходит для данной конструкции, необходимо учитывать влияние первичных легирующих элементов . Это:

Это:

Никель обеспечивает прочность, коррозионную стойкость и глубокую закалку.

Хром улучшает коррозионную стойкость, ударную вязкость и прокаливаемость.

Марганец раскисляет и способствует повышению прочности и твердости, снижает критическую скорость охлаждения.

Кремний раскисляет и повышает стойкость к высокотемпературному окислению, повышает критическую температуру термической обработки, повышает склонность стали к обезуглероживанию и графитизации.

Молибден повышает прокаливаемость, увеличивает сопротивление растяжению и ползучести при высоких температурах.

Ванадий раскисляет и способствует мелкозернистой структуре. Медь повышает устойчивость к коррозии и действует как упрочняющий агент.

Алюминий раскисляет и способствует образованию мелкозернистой структуры и азотированию

Бор увеличивает прокаливаемость,

Краткое изложение влияния основных легирующих элементов на сталь приведено в Таблице 4. 6.

6.

A Низколегированная сталь — это металлический сплав, изготовленный из стали и дополнительных металлов, обладающих желаемыми свойствами. В низколегированной стали присутствует от 1% до 5% легирующих элементов. В результате он имеет точный химический состав, обеспечивающий улучшенные механические свойства для защиты от коррозии.

При производстве низколегированные стали обычно подвергают термической обработке, нормализации и отпуску. Их также можно сваривать. С другой стороны, термическая обработка сварных швов необходима для предотвращения растрескивания сварных швов.

Низколегированные стали имеют ряд преимуществ по сравнению с мягкой сталью, в том числе:

- Exceptional yield strength

- Capable of withstanding extreme temperatures

- Good creep resistance

- Resistance to oxidation

- Resistance to hydrogen

- Ductility at low temperatures

Легированные стали можно классифицировать по их химическому составу , структурному классу и назначению .

В этом аспекте легированные стали делятся на Трехкомпонентные стали , содержащие один легирующий элемент помимо железа и углерода: Четырехкомпонентные стали , содержащие два легирующих элемента, и т.д.

Классификация по структурному классуНа основе структуры, полученной при охлаждении образцов малого поперечного сечения на воздухе. Легированные стали можно классифицировать как: 1. Перлитный 2. Мартенситный 3. Аустенитный 4. Ферритный и 5. Карбидный .

Классификация по назначениюЛегированные стали в зависимости от их свойств можно классифицировать:

1. Конструкционные стали 2. Инструментальные стали 3. Стали с особыми физическими свойствами.

Они делятся на три группы: низколегированные (до 5 процентов легирующих элементов), среднелегированные (более 5 процентов) и высоколегированные (более 10 процентов). ИС: 7598-1974.

Легированные конструкционные стали широко применяются в машиностроении для изготовления деталей, подвергающихся более благоприятному комплексу механических свойств, чем углеродистые, как при статических, так и при динамических нагрузках в процессе эксплуатации. стали специально для изделий большого сечения. Легирующие элементы упрочняют феррит, являющийся основным компонентом структуры этих сталей; повысить прокаливаемость, уточнить размер зерна; и повысить стойкость к размягчению при нагреве до умеренных температур.

Основными легирующими элементами конструкционных сталей являются хром, никель и марганец. Вольфрам, молибден, ванадий и титан обычно не используют как самостоятельные добавки, их добавляют вместе с хромом, никелем и марганцем.

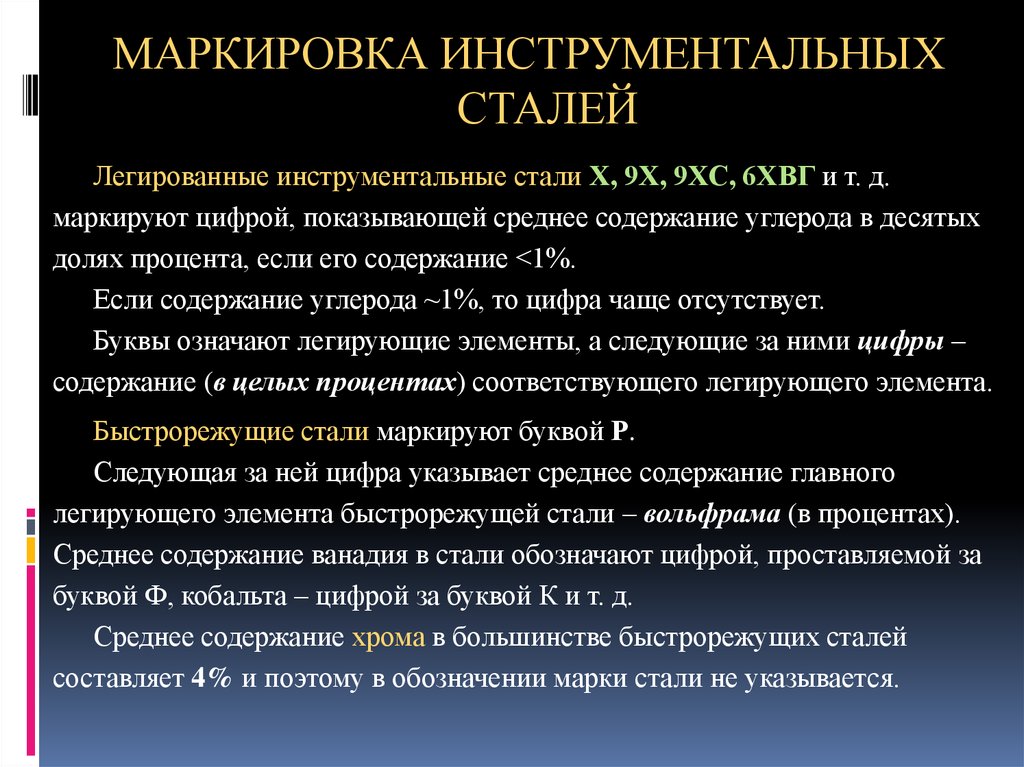

Применяются в инструментальном производстве в случаях, когда стойкость инструмента, обеспечиваемая углеродистой сталью, недостаточна.

Инструментальная промышленность поставляется:

1. Низколегированные стали, сохраняющие высокую твердость при температурах до 250°С.

2. Средне- и высоколегированные стали, например, быстрорежущие стали, сохраняющие высокую твердость при температурах до 620°С. Они приобретают высокие режущие свойства только после соответствующей термической обработки.

Стали инструментальные легированные, выплавляются в мартеновских и электропечах и относятся к высоким классам качества.

3. Легированные стали со специальными физическими свойствами Их можно разделить на несколько групп: (1) Нержавеющие стали (2) Окалиностойкие и жаростойкие стали (3) Износостойкие стали (4) Магнитные стали и (5) Стали с особыми термическими свойствами, такие как жаропрочные стали и т. д.

д.

В условиях эксплуатации, когда стали должны выдерживать высокие температуры, коррозию, удары и т. д., специальные легированные стали незаменимы. Наиболее важные группы специальных легированных сталей описаны в следующих обсуждениях.

Стали для магнитовСтали с высоким содержанием приманки при правильной термообработке часто используются в производстве постоянных магнитов для магнето, громкоговорителей и других электрических машин и инструментов. Стали с содержанием кобальта от 15 до 40% и вольфрама от 0,4 до 10% обладают улучшенными магнитными свойствами.

Жаропрочные стали Жаропрочные стали особенно подходят для работы при высоких температурах. Такие стали должны противостоять воздействиям, которые приводят к разрушению обычных сталей при работе при высоких температурах. Контролируемая сталь (разработанная для серии нержавеющих сталей) обеспечивает полезную комбинацию свойств защиты от образования накипи и сохранения прочности вместе с устойчивостью к кислотной коррозии, сравнимой с устойчивостью нержавеющих сталей.

Легированные стали, содержащие от 23 до 30 процентов хрома с содержанием углерода менее 0,35 процента, используются в основном для работы при температурах от 815°С до 1150°С. Детали печей, отжиговые ящики и другое оборудование, требующее устойчивости к высоким температурам, часто изготавливаются из этих сталей.

Ударопрочная стальУдаропрочная сталь – это стали, устойчивые к ударным нагрузкам и сильным усталостным напряжениям. Одна марка стали для этой цели содержит 0,50% углерода, 2,25% вольфрама, 1,50% хрома и 0,25% ванадия. Другая марка ударопрочной стали, известная как кремниймарганцевая сталь, содержит 0,55% углерода, 2,00% кремния, 0,80% марганца и 0,30% молибдена. Этот вид стали в основном используется для листовых и винтовых пружин.

Нержавеющая сталь Нержавеющие стали в основном содержат хром вместе с другими элементами, такими как никель, и сгруппированы ниже.

Аустенитная нержавеющая сталь. Вероятно, наиболее важной в этой группе является та, которая содержит от 15 до 20 процентов хрома и от 7 до 10 процентов никеля. Сталь, содержащая 18% хрома и 8% никеля, очень широко используется и обычно называется нержавеющей сталью 18/8.

Мартенситная нержавеющая сталь. Эту группу часто называют типами нержавеющей стали с простым содержанием хрома, которые содержат от 10 до 14 процентов хрома и, за редким исключением, не содержат других основных легирующих элементов. Все эти стали упрочняются термической обработкой.

Ферритная нержавеющая сталь. Эта группа содержит в основном от 14 до 18 или от 23 до 30 процентов хрома без какого-либо другого основного легирующего элемента. Они не могут быть закалены термической обработкой.

Maraging Steel Представляют собой сплавы на основе железа, содержащие 18 Ni 8 Co 5 Mo с небольшим количеством Al и Ti и менее 0,03% C. Прочность сохраняется при увеличении толщины сечения, а также до 350°C, Эти стали используются для компонентов рамы и двигателя, пресс-форм для литья под давлением и штампов.

Прочность сохраняется при увеличении толщины сечения, а также до 350°C, Эти стали используются для компонентов рамы и двигателя, пресс-форм для литья под давлением и штампов.

При охлаждении из аустенитного состояния сплав превращается в мелкореечный мартенсит, и дисперсионное твердение вызывается мартенситным мартенситом при 480°С.

Стали обладают высокой вязкостью разрушения благодаря сочетанию мелкого размера зерен мартенсита и высокой плотности дислокаций, что приводит к мелким выделениям.

Быстрорежущая стальБыстрорежущая сталь (HSS) получила свое название из-за того, что ее можно использовать в качестве режущего инструмента при гораздо более высоких скоростях резания, чем это возможно с простой углеродистой инструментальной сталью. Быстрорежущие стали работают со скоростью резания в 2-3 раза выше, чем для углеродистых сталей.

Когда твердый материал обрабатывается на высокой скорости тяжелым резом, может выделяться достаточное количество тепла, чтобы температура режущей кромки достигла красного каления. Эта температура размягчит углеродистую инструментальную сталь, содержащую даже до 1,5% углерода, до такой степени, что разрушит ее режущую способность. Поэтому были разработаны некоторые высоколегированные стали, называемые быстрорежущими, которые должны сохранять свои режущие свойства при температурах от 600°С до 620°С.

Эта температура размягчит углеродистую инструментальную сталь, содержащую даже до 1,5% углерода, до такой степени, что разрушит ее режущую способность. Поэтому были разработаны некоторые высоколегированные стали, называемые быстрорежущими, которые должны сохранять свои режущие свойства при температурах от 600°С до 620°С.

Мы стараемся осветить все детали темы Легированная сталь в большей степени варьируется от определения, состава, свойств и использования. Если вам понравилась эта статья, поделитесь ею с друзьями и оставьте свой отзыв в комментариях ниже.

Ознакомьтесь с другими важными темами

Различные типы стали и компоненты стали

Процесс производства стали – полный обзор с блок-схемой

Чугун – свойства, типы и применение

Извлечение, перекристаллизация и рост зерна – рабочий процесс

Ограниченное движение – определение, типы, примеры, изображения

Что такое легированная сталь? | Механические свойства | HSLA

Легированная сталь — это сталь, легированная различными элементами для улучшения ее механических свойств. Как правило, эти элементы добавляют в небольшом процентном соотношении, обычно не более 5%. Технически каждая сталь представляет собой сплав, но не все стали имеют маркировку «легированная сталь». Стали с этой маркировкой помимо углерода легируют другими легирующими элементами. Общие легирующие элементы включают марганец, хром, никель, кремний, бор и молибден.

Как правило, эти элементы добавляют в небольшом процентном соотношении, обычно не более 5%. Технически каждая сталь представляет собой сплав, но не все стали имеют маркировку «легированная сталь». Стали с этой маркировкой помимо углерода легируют другими легирующими элементами. Общие легирующие элементы включают марганец, хром, никель, кремний, бор и молибден.

Низколегированные стали являются наиболее распространенными, с незначительной химической модификацией для незначительного улучшения свойств стали. Высоколегированная сталь часто определяется как имеющая легирующие элементы, составляющие более 8% состава материалов. Как правило, низколегированные стали используются для повышения прочности и прокаливаемости, а высоколегированные стали используются для особых свойств, таких как термостойкость.

Улучшение механических свойств

Как мы уже упоминали, легированные стали обладают улучшенными механическими свойствами за счет используемых легирующих элементов.

Одним из наиболее популярных механических свойств, которые изменяются в легированных сталях, является прочность материала. Марганец, кремний, медь и никель являются обычными легирующими элементами, используемыми для повышения прочности легированной стали, поскольку они образуют твердые растворы в феррите. Вольфрам, молибден, хром и ванадий также могут повышать прочность легированных сталей за счет образования карбидов второй фазы.

Коррозионная стойкость — еще одно механическое свойство, которое часто повышается за счет использования легирующих элементов. Для этого часто используются хром, медь и никель, что позволяет использовать эти сплавы в более экстремальных условиях. Легированные стали также могут иметь свойства, облегчающие процесс изготовления, например, висмут и свинец помогают улучшить обрабатываемость.

Обычные легированные стали

Хотя существует множество различных легирующих элементов, которые можно использовать для улучшения механических свойств стали, часто используются определенные комбинации, и существуют различные типы легированных сталей, которые более популярны, чем другие.

8-1.1%;

8-1.1%;