Сталь нелегированная: Нелегированная сталь купить по адекватным ценам

alexxlab | 30.07.2023 | 0 | Разное

II. Железо и нелегированная сталь \ КонсультантПлюс

│ │II. ЖЕЛЕЗО И НЕЛЕГИРОВАННАЯ СТАЛЬ │ │

│ │ │ │

│7206 │Железо и нелегированная сталь в слитках или │ │

│ │других первичных формах (кроме железа товарной │ │

│ │позиции 7203): │ │

│7206 10 000 │- слитки │ – │

│7206 90 000 │- прочие │ – │

│7207 │Полуфабрикаты из железа или нелегированной стали: │ │

│ │- содержащие менее 0,25 мас.% углерода: │ │

│7207 11 │– прямоугольного (включая квадратное) │ │

│ │ поперечного сечения шириной менее двойной │ │

│ │ толщины: │ │

│ │— катаные или полученные непрерывным литьем: │ │

│7207 11 110 │—- из автоматной стали │ – │

│ │—- прочие: │ │

│7207 11 140 │—– толщиной не более 130 мм │ – │

│7207 11 160 │—– толщиной более 130 мм │ – │

│7207 11 900 │— кованые │ – │

│7207 12 │– прочие, прямоугольного (кроме квадратного) │ │

│ │ поперечного сечения: │ │

│7207 12 100 │— катаные или полученные непрерывным литьем │ – │

│7207 12 900 │— кованые │ – │

│7207 19 │– прочие: │ │

│ │— круглого или многоугольного поперечного │ │

│ │ сечения: │ │

│7207 19 120 │—- катаные или полученные непрерывным литьем │ – │

│7207 19 190 │—- кованые │ – │

│7207 19 800 │— прочие │ – │

│7207 20 │- содержащие 0,25 мас. % или более углерода: │ │

% или более углерода: │ │

│ │– прямоугольного (включая квадратное) │ │

│ │ поперечного сечения шириной менее двойной │ │

│ │ толщины: │ │

│ │— катаные или полученные непрерывным литьем: │ │

│7207 20 110 │—- из автоматной стали │ – │

│ │—- прочие, содержащие: │ │

│7207 20 150 │—– 0,25 мас.% или более, но менее 0,6 мас.% │ – │

│ │ углерода │ │

│7207 20 170 │—– 0,6 мас.% или более углерода │ – │

│7207 20 190 │— кованые │ – │

│ │– прочие, прямоугольного (кроме квадратного) │ │

│ │ поперечного сечения: │ │

│7207 20 320 │— катаные или полученные непрерывным литьем │ – │

│7207 20 390 │— кованые │ – │

│ │– круглого или многоугольного поперечного │ │

│ │ сечения: │ │

│7207 20 520 │— катаные или полученные непрерывным литьем │ – │

│7207 20 590 │— кованые │ – │

│7207 20 800 │– прочие │ – │

│7208 │Прокат плоский из железа или нелегированной стали │ │

│ │шириной 600 мм или более, горячекатаный, │ │

│ │неплакированный, без гальванического или другого │ │

│ │покрытия: │ │

│7208 10 000 │- в рулонах, без дальнейшей обработки, кроме │ – │

│ │ горячей прокатки, с рельефным рисунком │ │

│ │- в рулонах, без дальнейшей обработки, кроме │ │

│ │ горячей прокатки, протравленный, прочий: │ │

│7208 25 000 │– толщиной 4,75 мм или более │ – │

│7208 26 000 │– толщиной 3 мм или более, но менее 4,75 мм │ – │

│7208 27 000 │– толщиной менее 3 мм │ – │

│ │- в рулонах, без дальнейшей обработки, кроме │ │

│ │ горячей прокатки, прочий: │ │

│7208 36 000 │– толщиной более 10 мм │ – │

│7208 37 000 │– толщиной 4,75 мм или более, но не более 10 мм │ – │

│7208 38 000 │– толщиной 3 мм или более, но менее 4,75 мм │ – │

│7208 39 000 │– толщиной менее 3 мм │ – │

│7208 40 000 │- не в рулонах, без дальнейшей обработки, кроме │ – │

│ │ горячей прокатки, с рельефным рисунком │ │

│ │- не в рулонах, без дальнейшей обработки, кроме │ │

│ │ горячей прокатки, прочий: │ │

│7208 51 │– толщиной более 10 мм: │ │

│7208 51 200 │— толщиной более 15 мм │ – │

│ │— толщиной более 10 мм, но не более 15 мм, │ │

│ │ шириной: │ │

│7208 51 910 │—- 2050 мм или более │ – │

│7208 51 980 │—- менее 2050 мм │ – │

│7208 52 │– толщиной 4,75 мм или более, но не более 10 мм: │ │

│7208 52 100 │— прокатанный по четырем граням или в │ – │

│ │ прямоугольном закрытом калибре, шириной не │ │

│ │ более 1250 мм │ │

│ │— прочий, шириной: │ │

│7208 52 910 │—- 2050 мм или более │ – │

│7208 52 990 │—- менее 2050 мм │ – │

│7208 53 │– толщиной 3 мм или более, но менее 4,75 мм: │ │

│7208 53 100 │— прокатанный по четырем граням или в │ – │

│ │ прямоугольном закрытом калибре, шириной не │ │

│ │ более 1250 мм и толщиной 4 мм или более │ │

│7208 53 900 │— прочий │ – │

│7208 54 000 │– толщиной менее 3 мм │ – │

│7208 90 │- прочий: │ │

│7208 90 200 │– перфорированный │ – │

│7208 90 800 │– прочий │ – │

│7209 │Прокат плоский из железа или нелегированной стали │ │

│ │шириной 600 мм или более, холоднокатаный (обжатый │ │

│ │в холодном состоянии), неплакированный, без │ │

│ │гальванического или другого покрытия: │ │

│ │- в рулонах, без дальнейшей обработки, кроме │ │

│ │ холодной прокатки (обжатия в холодном │ │

│ │ состоянии): │ │

│7209 15 000 │– толщиной 3 мм или более │ – │

│7209 16 │– толщиной более 1 мм, но менее 3 мм: │ │

│7209 16 100 │— из электротехнической стали │ – │

│7209 16 900 │— прочий │ – │

│7209 17 │– толщиной 0,5 мм или более, но не более 1 мм: │ │

│7209 17 100 │— из электротехнической стали │ – │

│7209 17 900 │— прочий │ – │

│7209 18 │– толщиной менее 0,5 мм: │ │

│7209 18 100 │— из электротехнической стали │ – │

│ │— прочий: │ │

│7209 18 910 │—- толщиной 0,35 мм или более, но менее 0,5 мм │ – │

│7209 18 990 │—- толщиной менее 0,35 мм │ – │

│ │- не в рулонах, без дальнейшей обработки, кроме │ │

│ │ холодной прокатки (обжатия в холодном │ │

│ │ состоянии): │ │

│7209 25 000 │– толщиной 3 мм или более │ – │

│7209 26 │– толщиной более 1 мм, но менее 3 мм: │ │

│7209 26 100 │— из электротехнической стали │ – │

│7209 26 900 │— прочий │ – │

│7209 27 │– толщиной 0,5 мм или более, но не более 1 мм: │ │

│7209 27 100 │— из электротехнической стали │ – │

│7209 27 900 │— прочий │ – │

│7209 28 │– толщиной менее 0,5 мм: │ │

│7209 28 100 │— из электротехнической стали │ – │

│7209 28 900 │— прочий │ – │

│7209 90 │- прочий: │ │

│7209 90 200 │– перфорированный │ – │

│7209 90 800 │– прочий │ – │

│7210 │Прокат плоский из железа или нелегированной стали │ │

│ │шириной 600 мм или более, плакированный, с │ │

│ │гальваническим или другим покрытием: │ │

│ │- с гальваническим или другим покрытием оловом: │ │

│7210 11 000 │– толщиной 0,5 мм или более │ – │

│7210 12 │– толщиной менее 0,5 мм: │ │

│7210 12 200 │— белая жесть │ – │

│7210 12 800 │— прочий │ – │

│7210 20 000 │- с гальваническим или другим покрытием свинцом, │ – │

│ │ включая свинцово-оловянный сплав │ │

│7210 30 000 │- электролитически оцинкованный │ – │

│ │- оцинкованный иным способом: │ │

│7210 41 000 │– гофрированный │ – │

│7210 49 000 │– прочий │ – │

│7210 50 000 │- с гальваническим или другим покрытием оксидами │ – │

│ │ хрома или хромом и оксидами хрома │ │

│ │- с гальваническим или другим покрытием │ │

│ │ алюминием: │ │

│7210 61 000 │– с гальваническим или другим покрытием │ – │

│ │ алюминиево-цинковыми сплавами │ │

│7210 69 000 │– прочий │ – │

│7210 70 │- окрашенный, лакированный или покрытый │ │

│ │ пластмассой: │ │

│7210 70 100 │– белая жесть и изделия с гальваническим или │ – │

│ │ другим покрытием оксидами хрома или хромом и │ │

│ │ оксидами хрома, лакированные │ │

│7210 70 800 │– прочий │ – │

│7210 90 │- прочий: │ │

│7210 90 300 │– плакированный │ – │

│7210 90 400 │– луженый и с нанесенной печатью │ – │

│7210 90 800 │– прочий │ – │

│7211 │Прокат плоский из железа или нелегированной стали │ │

│ │шириной менее 600 мм, неплакированный, без │ │

│ │гальванического или другого покрытия: │ │

│ │- без дальнейшей обработки, кроме горячей │ │

│ │ прокатки: │ │

│7211 13 000 │– прокатанный по четырем граням или в │ – │

│ │ прямоугольном закрытом калибре, шириной более │ │

│ │ 150 мм и толщиной не менее 4 мм, не в рулонах │ │

│ │ и без рельефного рисунка │ │

│7211 14 000 │– толщиной 4,75 мм или более, прочий │ – │

│7211 19 000 │– прочий │ – │

│ │- без дальнейшей обработки, кроме холодной │ │

│ │ прокатки (обжатия в холодном состоянии): │ │

│7211 23 │– содержащий менее 0,25 мас. % углерода: │ │

% углерода: │ │

│7211 23 200 │— из электротехнической стали │ – │

│ │— прочий: │ │

│7211 23 300 │—- толщиной 0,35 мм или более │ – │

│7211 23 800 │—- толщиной менее 0,35 мм │ – │

│7211 29 000 │– прочий │ – │

│7211 90 │- прочий: │ │

│7211 90 200 │– перфорированный │ – │

│7211 90 800 │– прочий │ – │

│7212 │Прокат плоский из железа или нелегированной стали │ │

│ │шириной менее 600 мм, плакированный, с │ │

│ │гальваническим или другим покрытием: │ │

│7212 10 │- с гальваническим или другим покрытием оловом: │ │

│7212 10 100 │– белая жесть, без дальнейшей обработки, кроме │ – │

│ │ обработки поверхности │ │

│7212 10 900 │– прочий │ – │

│7212 20 000 │- электролитически оцинкованный │ – │

│7212 30 000 │- оцинкованный иным способом │ – │

│7212 40 │- окрашенный, лакированный или покрытый │ │

│ │ пластмассой: │ │

│7212 40 200 │– белая жесть, без дальнейшей обработки, кроме │ – │

│ │ покрытия лаком; с гальваническим или другим │ │

│ │ покрытием оксидами хрома или хромом и оксидами │ │

│ │ хрома, лакированный │ │

│7212 40 800 │– прочий │ – │

│7212 50 │- покрытый иным способом: │ │

│7212 50 200 │– с гальваническим или другим покрытием оксидами │ – │

│ │ хрома или хромом и оксидами хрома │ │

│7212 50 300 │– с гальваническим или другим покрытием хромом │ – │

│ │ или никелем │ │

│7212 50 400 │– с гальваническим или другим покрытием медью │ – │

│ │– с гальваническим или другим покрытием │ │

│ │ алюминием: │ │

│7212 50 610 │— с гальваническим или другим покрытием │ – │

│ │ алюминиево-цинковыми сплавами │ │

│7212 50 690 │— прочий │ – │

│7212 50 900 │– прочий │ – │

│7212 60 000 │- плакированный │ – │

│7213 │Прутки горячекатаные в свободно смотанных бухтах │ │

│ │из железа или нелегированной стали: │ │

│7213 10 000 │- имеющие выемки, выступы, борозды или другие │ – │

│ │ деформации, полученные в процессе прокатки │ │

│7213 20 000 │- из автоматной стали прочие │ – │

│ │- прочие: │ │

│7213 91 │– круглого сечения диаметром менее 14 мм: │ │

│7213 91 100 │— используемые для армирования бетона │ – │

│7213 91 200 │— используемые для шинного корда │ – │

│ │— прочие: │ │

│7213 91 410 │—- содержащие 0,06 мас. % или менее углерода │ – │

% или менее углерода │ – │

│7213 91 490 │—- содержащие более 0,06 мас.%, но менее 0,25 │ – │

│ │ мас.% углерода │ │

│7213 91 700 │—- содержащие 0,25 мас.% или более, но не более │ – │

│ │ 0,75 мас.% углерода │ │

│7213 91 900 │—- содержащие более 0,75 мас.% углерода │ – │

│7213 99 │– прочие: │ │

│7213 99 100 │— содержащие менее 0,25 мас.% углерода │ – │

│7213 99 900 │— содержащие 0,25 мас.% или более углерода │ – │

│7214 │Прутки из железа или нелегированной стали, без │ │

│ │дальнейшей обработки, кроме ковки, горячей │ │

│ │прокатки, горячего волочения или горячего │ │

│ │экструдирования, включая прутки, скрученные после │ │

│ │прокатки, прочие: │ │

│7214 10 000 │- кованые │ – │

│7214 20 000 │- имеющие выемки, выступы, борозды или другие │ – │

│ │ деформации, полученные в процессе прокатки или │ │

│ │ скрученные после прокатки │ │

│7214 30 000 │- из автоматной стали прочие │ – │

│ │- прочие: │ │

│7214 91 │– прямоугольного (кроме квадратного) поперечного │ │

│ │ сечения: │ │

│7214 91 100 │— содержащие менее 0,25 мас. % углерода │ – │

% углерода │ – │

│7214 91 900 │— содержащие 0,25 мас.% или более углерода │ – │

│7214 99 │– прочие: │ │

│ │— содержащие менее 0,25 мас.% углерода: │ │

│7214 99 100 │—- используемые для армирования бетона │ – │

│ │—- круглого сечения прочие, диаметром: │ │

│7214 99 310 │—– 80 мм или более │ – │

│7214 99 390 │—– менее 80 мм │ – │

│7214 99 500 │—- прочие │ – │

│ │— содержащие 0,25 мас.% или более углерода: │ │

│ │—- круглого сечения, диаметром: │ │

│7214 99 710 │—– 80 мм или более │ – │

│7214 99 790 │—– менее 80 мм │ – │

│7214 99 950 │—- прочие │ – │

│7215 │Прутки прочие из железа или нелегированной стали: │ │

│7215 10 000 │- из автоматной стали, без дальнейшей обработки, │ – │

│ │ кроме холодной деформации или отделки в │ │

│ │ холодном состоянии │ │

│7215 50 │- без дальнейшей обработки, кроме холодной │ │

│ │ деформации или отделки в холодном состоянии, │ │

│ │ прочие: │ │

│ │– содержащие менее 0,25 мас. % углерода: │ │

% углерода: │ │

│7215 50 110 │— прямоугольного (кроме квадратного) │ – │

│ │ поперечного сечения │ │

│7215 50 190 │— прочие │ – │

│7215 50 800 │– содержащие 0,25 мас.% или более углерода │ – │

│7215 90 000 │- прочие │ – │

│7216 │Уголки, фасонные и специальные профили из железа │ │

│ │или нелегированной стали: │ │

│7216 10 000 │- швеллеры, двутавры или широкополочные двутавры, │ – │

│ │ без дальнейшей обработки, кроме горячей │ │

│ │ прокатки, горячего волочения или │ │

│ │ экструдирования, высотой менее 80 мм │ │

│ │- угловые профили или тавровые профили, без │ │

│ │ дальнейшей обработки, кроме горячей прокатки, │ │

│ │ горячего волочения или экструдирования, высотой │ │

│ │ менее 80 мм: │ │

│7216 21 000 │– угловые профили │ – │

│7216 22 000 │– тавровые профили │ – │

│ │- швеллеры, двутавры или широкополочные двутавры, │ │

│ │ без дальнейшей обработки, кроме горячей │ │

│ │ прокатки, горячего волочения или │ │

│ │ экструдирования, высотой 80 мм или более: │ │

│7216 31 │– швеллеры: │ │

│7216 31 100 │— высотой 80 мм или более, но не более 220 мм │ – │

│7216 31 900 │— высотой более 220 мм │ – │

│7216 32 │– двутавры: │ │

│ │— высотой 80 мм или более, но не более 220 мм: │ │

│7216 32 110 │—- с параллельными полками │ – │

│7216 32 190 │—- прочие │ – │

│ │— высотой более 220 мм: │ │

│7216 32 910 │—- с параллельными полками │ – │

│7216 32 990 │—- прочие │ – │

│7216 33 │– широкополочные двутавры: │ │

│7216 33 100 │— высотой 80 мм или более, но не более 180 мм │ – │

│7216 33 900 │— высотой более 180 мм │ – │

│7216 40 │- угловые профили или тавровые профили, без │ │

│ │ дальнейшей обработки, кроме горячей прокатки, │ │

│ │ горячего волочения или экструдирования, высотой │ │

│ │ 80 мм или более: │ │

│7216 40 100 │– угловые профили │ – │

│7216 40 900 │– тавровые профили │ – │

│7216 50 │- уголки, фасонные и специальные профили, без │ │

│ │ дальнейшей обработки, кроме горячей прокатки, │ │

│ │ горячего волочения или экструдирования, прочие: │ │

│7216 50 100 │– с поперечным сечением, которое можно вписать в │ – │

│ │ квадрат со стороной 80 мм │ │

│ │– прочие: │ │

│7216 50 910 │— прокат бульбообразного профиля │ – │

│7216 50 990 │— прочие │ – │

│ │- уголки, фасонные и специальные профили, без │ │

│ │ дальнейшей обработки, кроме холодной деформации │ │

│ │ или отделки в холодном состоянии: │ │

│7216 61 │– полученные из плоского проката: │ │

│7216 61 100 │— угловые профили, швеллеры, C-, Z-, омега- │ – │

│ │ образные или незамкнутые профили │ │

│7216 61 900 │— прочие │ – │

│7216 69 000 │– прочие │ – │

│ │- прочие: │ │

│7216 91 │– холоднодеформированные или отделанные в │ │

│ │ холодном состоянии, полученные из плоского │ │

│ │ проката: │ │

│7216 91 100 │— профилированные (ребристые) листы │ – │

│7216 91 800 │— прочие │ – │

│7216 99 000 │– прочие │ – │

│7217 │Проволока из железа или нелегированной стали: │ │

│7217 10 │- без гальванического или другого покрытия, │ │

│ │ полированная или неполированная: │ │

│ │– содержащая менее 0,25 мас. % углерода: │ │

% углерода: │ │

│7217 10 100 │— с максимальным поперечным размером менее 0,8 │ – │

│ │ мм │ │

│ │— с максимальным поперечным размером 0,8 мм или │ │

│ │ более: │ │

│7217 10 310 │—- имеющая выемки, выступы, борозды или другие │ – │

│ │ деформации, полученные в процессе прокатки │ │

│7217 10 390 │—- прочая │ – │

│7217 10 500 │– содержащая 0,25 мас.% или более, но менее 0,6 │ – │

│ │ мас.% углерода │ │

│7217 10 900 │– содержащая 0,6 мас.% или более углерода │ – │

│7217 20 │- оцинкованная: │ │

│ │– содержащая менее 0,25 мас.% углерода: │ │

│7217 20 100 │— с максимальным поперечным размером менее 0,8 │ – │

│ │ мм │ │

│7217 20 300 │— с максимальным поперечным размером 0,8 мм или │ – │

│ │ более │ │

│7217 20 500 │– содержащая 0,25 мас. % или более, но менее 0,6 │ – │

% или более, но менее 0,6 │ – │

│ │ мас.% углерода │ │

│7217 20 900 │– содержащая 0,6 мас.% или более углерода │ – │

│7217 30 │- с гальваническим или другим покрытием прочими │ │

│ │ недрагоценными металлами: │ │

│ │– содержащая менее 0,25 мас.% углерода: │ │

│7217 30 410 │— покрытая медью │ – │

│7217 30 490 │— прочая │ – │

│7217 30 500 │– содержащая 0,25 мас.% или более, но менее 0,6 │ – │

│ │ мас.% углерода │ │

│7217 30 900 │– содержащая 0,6 мас.% или более углерода │ – │

│7217 90 │- прочая: │ │

│7217 90 200 │– содержащая менее 0,25 мас.% углерода │ – │

│7217 90 500 │– содержащая 0,25 мас. % или более, но менее 0,6 │ – │

% или более, но менее 0,6 │ – │

│ │ мас.% углерода │ │

│7217 90 900 │– содержащая 0,6 мас.% или более углерода │ – │

│ │ │ │

Инструментальная нелегированная сталь (по ГОСТ 1435 – 90)

Справочник конструктораполезный сайт для инженера-машиностроителя

- ТОМ1

- Общетехнические сведения

- Материалы

- Шероховатость поверхности

- Допуски и посадки

- Конструктивные элементы

- Крепежные изделия

- Стандартные и нормализован-

ные детали и узлы - Защитные и защитно-декортив-

ные покрытия металлов

- ТОМ2

- Оси и валы

- Подшипники

- Муфты

- Зубчатые

и червячные передачи - Цепные передачи

- Ременные передачи

- Винтовые передачи

и храповое зацепление - Шариковые винтовые

передачи - Разъемные соединения

- ТОМ3

- Пружины

- Уплотнительные устройства

- Главная

- Карта сайта

- Написать автору

- Разделы

- Допуски и посадки

- Подшипники

- Стальные канаты

- Чугуны

- Швеллеры

ГОСТ 1435-90 распространяется на прутки и полосы кованые; прутки, полосы и мотки горячекатаные калиброванные и со специальной отделкой поверхности (далее – металлопродукцию) из инструментальной нелегированной углеродистой стали, а также в части норм химического состава – на слитки, заготовку, лист, ленту, проволоку и другую продукцию.

Классификация.

Инструментальную нелегированную сталь по химическому составу подразделяют на качественную и высококачественную – А.

По назначению в зависимости от содержания хрома, никеля и меди сталь подразделяют на три труппы (табл. 10а):

2 – для патентированной проволоки и лента;

3 – для продукции: всех видов (в том числе для горячекатаных и холоднокатаных листов и лент), технология изготовления которой предусматривает многократные нагревы, усиливающие возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная; прокаливаемосгь (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки горячекатаные и кованые прутки и полосы подразделяют на подгруппы:

а – для горячей обработки давлением (в том числе для осадит, высадки), а также для холодной протяжки;

б – для холодной механической обработки (обточки, строжки, фрезеровании и т. д.).

д.).

По состоянию материала металлопродукцию изготовляют: без термической обработки; термически обработанной – Т; нагартованной -Н (для калиброванных и со специальной отделкой поверхности прутков). Группа металлопродукции, а также назначение – для металлопродукции первой группы, используемой для изготовления сердечников, способ дальнейшей обработки, состояние материала, группа отделки поверхности должны быть указаны в заказе. Марки и химический состав инструментальной нелегированной стали по плавочному анализу должны соответствовать приведенным в табл. 10.

Сортамент.

Металлопродукцию изготовляют в прутках, полосах и мотках.

По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

прокат стальной горячекатаный: круглый -ГОСТ 2590-88; квадратный – ГОСТ 2591-88; шестигранный – ГОСТ 2879-88; прутки кованые квадратные и круглые – ГОСТ 1133-79; полосы – ГОСТ 103-76; ГОСТ 4405-75; прутки (мотки) калиброванные – ГОСТ 7417-75; ГОСТ 8559-75; ГОСТ 8560-73 квалитетов h21 и h22; прутки со специальной отделкой поверхности – ГОСТ 14955-77 квалитетов h21 и h22,

10. Химический состав инструментальной нелегированной стали (по ГОСТ 1435 – 90)

Химический состав инструментальной нелегированной стали (по ГОСТ 1435 – 90)

| Марка стали | Содержание элемента, % | ||||

| углерода | кремния | марганца | серы | фосфора | |

| не более | |||||

| У7 У8 У8Г У9 У10 У11 У12 У13 | 0,65 – 0,74 0,75 – 0,84 0,80 – 0,90 0,85 – 0,94 0,95 – 1,04 1,05 – 1,14 1,15 – 1,24 1,25 – 1,35 | 0,17 – 0,33 | 0,17 – 0,33 0,17 – 0,33 0,33 – 0,58 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 | 0,028 | 0,025 |

| У7А У8А У8ГА У9А У10А У11А У12А У13А | 0,65 – 0,74 0,75 – 0,84 0,80 – 0,90 0,85 – 0,94 0,95 – 1,04 1,05 – 1,14 1,15 – 1,24 1,25 – 1,35 | 0,17 – 0,33 0,17 – 0,33 0,33 – 0,58 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 | 0,018 | 0,025 | |

Примечания: | |||||

10а. Группы металлопродукции из инструментальной нелегированной стали

Группа металло- продукции | Марка стали | Содержание элемента, % | ||

Справочник конструктора – Все что нужно любому конструктору! ©2008-2023

Нелегированные и легированные закаленные и отпущенные стали

Полотно дисковой пилы из горячекатаной легированной закаленной и отпущенной стали. Нелегированные закаленные и отпущенные стали используются для более низких нагрузок, тогда как легированные закаленные и отпущенные стали подходят для высоких динамических и статических нагрузок. При этом требования к прочности и пластичности являются определяющими при выборе марок стали; необходимо также учитывать размеры компонентов. Во многих областях применения основное внимание уделяется максимально возможной полной закалке и отпуску.

При этом требования к прочности и пластичности являются определяющими при выборе марок стали; необходимо также учитывать размеры компонентов. Во многих областях применения основное внимание уделяется максимально возможной полной закалке и отпуску.

Существуют различные области применения сталей QT: типичными областями применения в автомобилестроении являются распределительные валы и трансмиссионные валы, оси, компоненты сцепления и крепежные элементы. В машиностроении и машиностроении закаленные и отпущенные стали используются, например, в валах, шестернях, зубчатых колесах, звеньях цепей и пилах.

thyssenkrupp поставляет следующие марки стали в соответствии с информацией о продукте или эталонные марки стали в соответствии с соответствующими стандартами.

Нелегированная закаленная и отпущенная сталь по DIN EN ISO 683-1 (ранее DIN EN 10083-2), DIN EN 10132-3

| Обозначение марки стали | Эталонный сорт | № материала | ТОЛЩИНА 1 от _ до мм | ШИРИНА 1 от _ до мм |

|---|---|---|---|---|

| С22 | С22 | 1. 1151 1151 | 2.00 – 13.00 | 50 – 1 630 |

| С25 | С25 | 1.1158 | 2.00 – 13.00 | 50 – 1 630 |

| С35 | С35 | 1.1181 | 2.00 – 13.00 | 50 – 1 630 |

| С40 | С40 | 1.1186 | 2.00 – 13.00 | 50 – 1 630 |

| С45 | С45 | 1.1191 | 2.00 – 13.00 | 50 – 1 630 |

| С50 | С50 | 1.1206 | 2.00 – 13.00 | 50 – 1 630 |

| С55 | С55 | 1.1203 | 2.00 – 13.00 | 50 – 1 630 |

| С60 | С60 | 1.1221 | 2.00 – 13.00 | 50 – 1 630 |

1. Возможны не все комбинации толщины и ширины.

Химический состав нелегированной закаленной и отпущенной стали

| Марка стали | С [%] | Si [%] макс. | Мн [%] | P [%] макс. | S [%] макс. | Cr [%] макс. | Мо [%] макс. | Ni [%] макс. | Cr + Mo +Ni [%]макс. |

|---|---|---|---|---|---|---|---|---|---|

| С22 | 0,17 – 0,24 | 0,40 | 0,40 – 0,70 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С25 | 0,22 – 0,29 | 0,40 | 0,40 – 0,70 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С35 | 0,32 – 0,39 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С40 | 0,37 – 0,44 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С45 | 0,42 – 0,50 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С50 | 0,47 – 0,55 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | |

| С55 | 0,52 – 0,60 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С60 | 0,57 – 0,65 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

Массовые доли при ковшевом анализе.

Легированная закаленная и отпущенная сталь в соответствии с DIN EN ISO 683-2 (ранее DIN EN 10083-1 и DIN EN 10083-3), DIN EN 10132-3

| Обозначение марки стали | Эталонный сорт | № материала | ТОЛЩИНА 1 от _ до мм | ШИРИНА 1 от _ до мм |

|---|---|---|---|---|

| 25CrMo4 | 25CrMo4 | 1,7218 | 2.00 – 13.00 | 100 – 1 630 |

| 34CrMo4 | 34CrMo4 | 1.7220 | 2.00 – 13.00 | 100 – 1 630 |

| 42CrMo4 | 42CrMo4 | 1,7225 | 2.00 – 13.00 | 100 – 1 630 |

| 50CrMo4 | 50CrMo4 | 1,228 | 2.00 – 13. 00 00 | 100 – 1 630 |

| 51CrV4 | 51CrV4 | 1,8159 | 2.00 – 13.00 | 100 – 1 630 |

| 58CrV4 | Специальная марка проката | 1,8161 | 2.00 – 13.00 | 100 – 1 630 |

1. Возможны не все комбинации толщины и ширины.

Химический состав легированной закаленной и отпущенной стали

| Марка стали | С [%] | Si [%] макс. | Мн [%] | P [%] макс. | С [%] макс. | Cr [%] | Мо [%] макс. / – | В [%] | Б [%] |

|---|---|---|---|---|---|---|---|---|---|

| 25CrMo4 | 0,22 – 0,29 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 34CrMo4 | 0,30 – 0,37 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 42CrMo4 | 0,38 – 0,45 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 50CrMo4 | 0,46 – 0,54 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 51CrV4 | 0,47 – 0,55 | 0,40 | 0,70 – 1,10 | 0,025 | 0,010 | 0,90 – 1,20 | 0,10 | 0,10 – 0,25 | – |

| 58CrV4 | 0,54 – 0,62 | 0,40 | 0,70 – 1,10 | 0,025 | 0,010 | 0,90 – 1,20 | – | 0,10 – 0,20 | – |

Массовые доли при ковшевом анализе.

Подпишитесь на нашу рассылку

Общий запрос

Контакт

Следуйте за нами на

ИСПОЛЬЗОВАНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ (Статья в журнале)

ИСПОЛЬЗОВАНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫЕ ЛЕГИРОВАННЫЕ СТАЛИ (Журнальная статья) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Низкоуглеродистые стали имеют ограниченное применение, потому что их трудно закалить. С целью замены специальных высоколегированных сталей было изучено поведение низкоуглеродистых нелегированных сталей, подвергнутых различным термическим обработкам. При использовании сталей с содержанием углерода от 0,13 до 0,16 % установлено, что мартенситная фаза не распадалась при закалке из-за пересыщения твердого раствора, удерживающего углерод. Закалка сталей при 550—600°С со скоростью 2400—2600°С/с в 8—10% растворе NaOH значительно повысила их прочность, сделав их сопоставимыми с высоколегированными сталями при высоких температурах. После закалки и отжига критическая температура охрупчивания оставалась ниже -70 град С. Наличие феррита в центре стали не мешало хладноломкости. Испытания показали, что такие высокоотпущенные низкоуглеродистые стали могут успешно заменить высоколегированные стали во многих областях применения, и они обладают дополнительным преимуществом, заключающимся в том, что их легче сваривать. (ТТТ)

При использовании сталей с содержанием углерода от 0,13 до 0,16 % установлено, что мартенситная фаза не распадалась при закалке из-за пересыщения твердого раствора, удерживающего углерод. Закалка сталей при 550—600°С со скоростью 2400—2600°С/с в 8—10% растворе NaOH значительно повысила их прочность, сделав их сопоставимыми с высоколегированными сталями при высоких температурах. После закалки и отжига критическая температура охрупчивания оставалась ниже -70 град С. Наличие феррита в центре стали не мешало хладноломкости. Испытания показали, что такие высокоотпущенные низкоуглеродистые стали могут успешно заменить высоколегированные стали во многих областях применения, и они обладают дополнительным преимуществом, заключающимся в том, что их легче сваривать. (ТТТ)

- Авторов:

- Блантер, ME; Корягин К П; Мартишин О В

- Дата публикации:

- Исследовательская организация:

- Всесоюзный машиностроительный заочный институт

- Идентификатор ОСТИ:

- 4101292

- Номер АНБ:

- НСА-15-009477

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Металллюбил.

и Термическая обработка Металл

и Термическая обработка Металл

- Дополнительная информация журнала:

- Том журнала: Том: № 12; Другая информация: ориг. Дата поступления: 31 декабря 1961 г.

- Страна публикации:

- Страна неизвестна/код недоступен

- Язык:

- Русский

- Тема:

- МЕТАЛЛЫ, КЕРАМИКА И ДРУГИЕ МАТЕРИАЛЫ; СПЛАВЫ; ОТЖИГ; ХРУПКОСТЬ; УГЛЕРОД; УГЛЕРОДИСТЫЕ СТАЛИ; РАЗЛОЖЕНИЕ; ЭФФЕКТИВНОСТЬ; ФЕРРИТЫ; ТЕРМООБРАБОТКА; ВЫСОКАЯ ТЕМПЕРАТУРА; ОКСИДЫ ЖЕЛЕЗА; НИЗКАЯ ТЕМПЕРАТУРА; МАРТЕНСИТ; ИСПЫТАНИЯ МАТЕРИАЛОВ; ФАЗОВЫЕ ДИАГРАММЫ; ТУШЕНИЕ; ГИДРОКСИДЫ НАТРИЯ; НАДЕЖНЫЕ РЕШЕНИЯ; РЕШЕНИЯ; ПЕРЕСЫЩЕНИЕ; ТЕМПЕРАТУРА; ЗАКАЛКА; РАСТЯЖИТЕЛЬНЫЕ СВОЙСТВА; ИСПОЛЬЗОВАНИЕ; СВАРКА

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Блантер М. Е., Корягин К.П., Мартишин О.В. ПРИМЕНЕНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ . Страна неизвестна/Код недоступен: N. p., 1960.

Веб.

Е., Корягин К.П., Мартишин О.В. ПРИМЕНЕНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ . Страна неизвестна/Код недоступен: N. p., 1960.

Веб.

Копировать в буфер обмена

Блантер М.Е., Корягин К.П., Мартишин О.В. ПРИМЕНЕНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ . Страна неизвестна/код недоступен.

Копировать в буфер обмена

Блантер М.Е., Корягин К.П., Мартишин О.В. 1960.

«ИСПОЛЬЗОВАНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ». Страна неизвестна/код недоступен.

Копировать в буфер обмена

@статья{osti_4101292,

title = {ИСПОЛЬЗОВАНИЕ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ ВМЕСТО НЕКОТОРЫХ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ},

автор = {Блантер М. Е., Корягин К.П., Мартишин О.В.},

Е., Корягин К.П., Мартишин О.В.},

abstractNote = {Низкоуглеродистые стали имеют ограниченное применение, поскольку их нелегко закалить. С целью замены специальных высоколегированных сталей было изучено поведение низкоуглеродистых нелегированных сталей, подвергнутых различным термическим обработкам. При использовании сталей с содержанием углерода от 0,13 до 0,16 % установлено, что мартенситная фаза не распадалась при закалке из-за пересыщения твердого раствора, удерживающего углерод. Закалка сталей при 550—600°С со скоростью 2400—2600°С/с в 8—10% растворе NaOH значительно повысила их прочность, сделав их сопоставимыми с высоколегированными сталями при высоких температурах. После закалки и отжига критическая температура охрупчивания оставалась ниже -70 град С. Наличие феррита в центре стали не мешало хладноломкости. Испытания показали, что такие высокоотпущенные низкоуглеродистые стали могут успешно заменить высоколегированные стали во многих областях применения, и они обладают дополнительным преимуществом, заключающимся в том, что их легче сваривать.

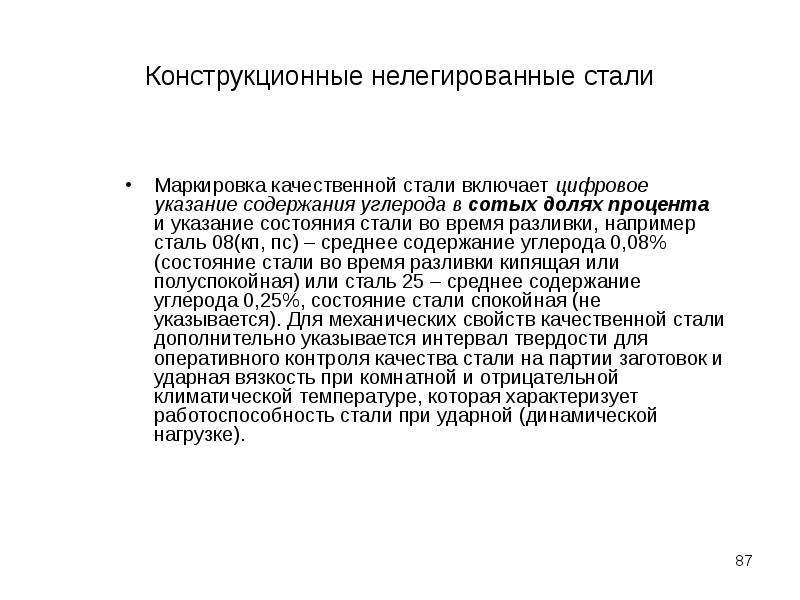

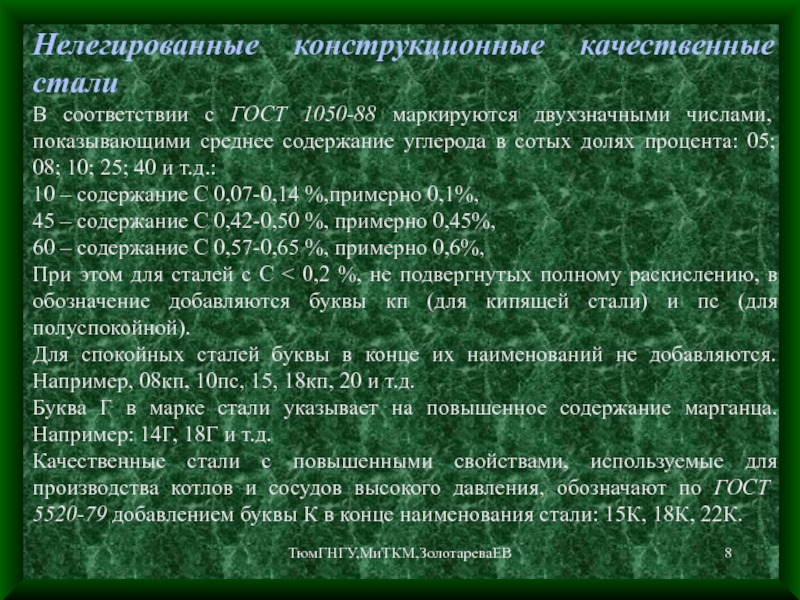

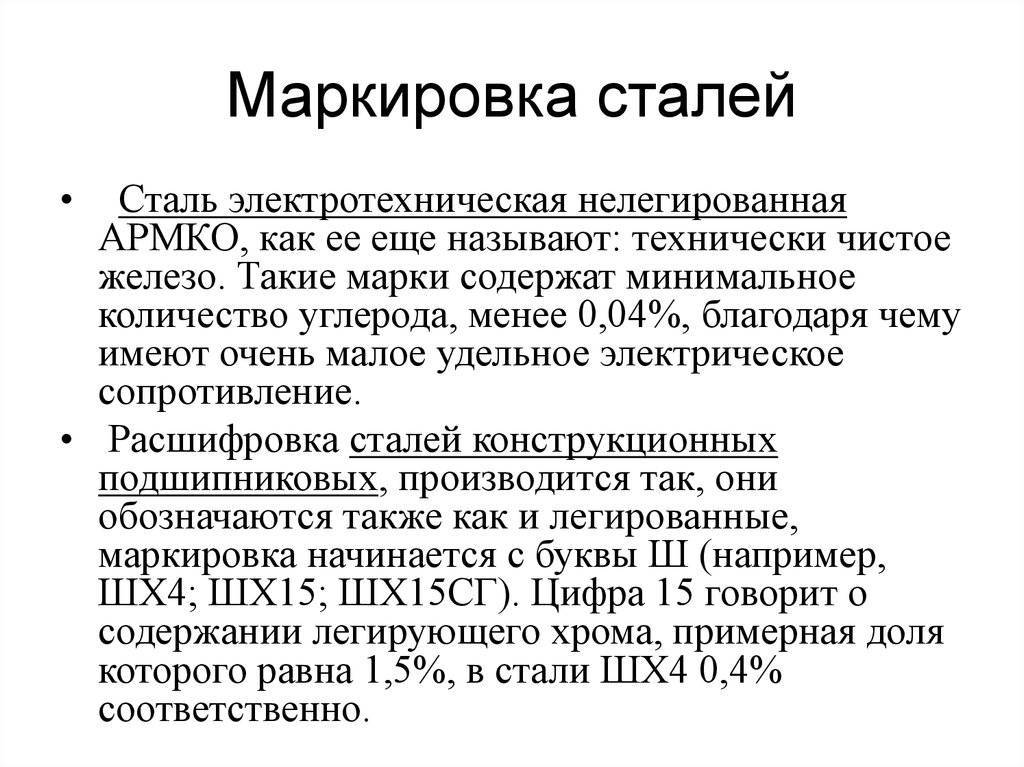

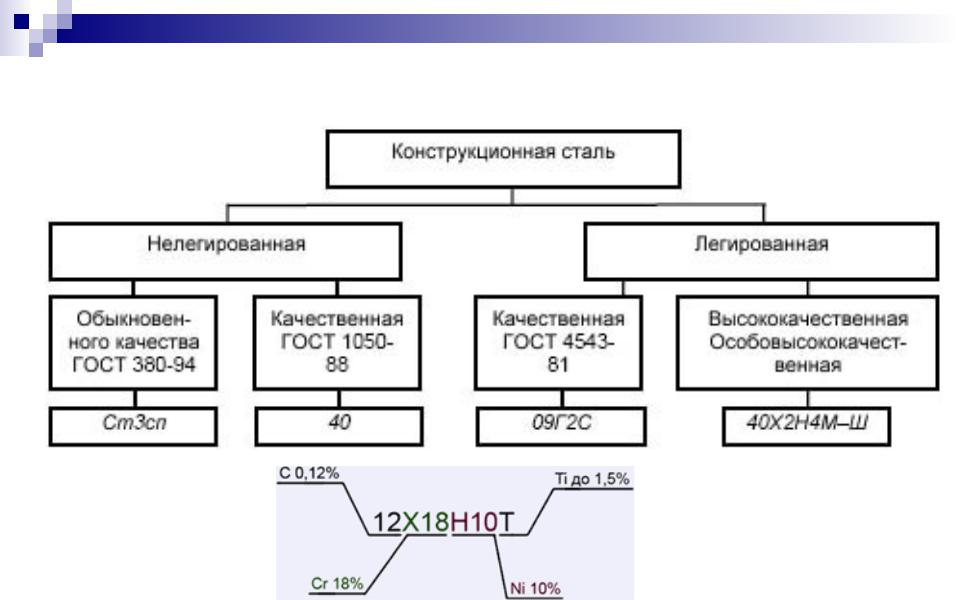

Буквы и цифры в обозначении марки стали означают У – углеродистая, следующая: за ней цифра – среднее содержание углерода в десятых долях процента; Г – повышенное содержание марганца.

Буквы и цифры в обозначении марки стали означают У – углеродистая, следующая: за ней цифра – среднее содержание углерода в десятых долях процента; Г – повышенное содержание марганца.