Сталь нержавеющая аустенитная – Что такое аустенитная нержавеющая сталь: описание и особенности

alexxlab | 27.04.2020 | 0 | Разное

Что такое аустенитная нержавеющая сталь: описание и особенности

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

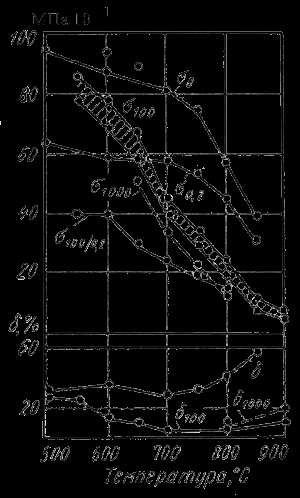

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

tokar.guru

Какие стали относятся к аустенитным, их свойства

SolidIron.ru > Сталь > Какие стали относятся к аустенитным, и какими свойствами они обладают

В энергетическом машиностроении, на предприятиях химической и нефтяной промышленности элементы оборудования, находящиеся в прямом контакте с агрессивными средами, должны быть выполнены из специального материала, который способен выдерживать негативное воздействие. Согласно современным технологиям, используются аустенитные стали, марки их выбираются в соответствии с производственными задачами.

Это высоколегированный материал, который в процессе кристаллизации формирует 1-фазную структуру. Его характеризует гранецентрированная кристаллическая решетка, которая сохраняется и при криогенных температурах – ниже -200 градусов С. Материал характеризуется повышенным содержанием никеля, марганца и некоторых других элементов, способствующих стабилизации при различных температурах. Аустенитные стали классифицируют на 2 группы относительно состава:

- материал на основании железа, в котором хрома до 15%, а никеля – до 7%, общее число легирующих элементов не должно превышать 55%;

- материал на основании никеля, когда его содержание 55% и выше, или на основе железоникелевой, когда содержание этих компонентов 65% и выше, а соотношение железа и никеля находятся в пропорции 1 к 1 ½ соответственно.

к содержанию ↑Содержание никеля в этих железных сплавах необходимо для увеличения технологичности, стойкости и прочности к жару, увеличению параметров пластичности. Хром увеличивает стойкость к коррозии и высоким температурам. Другие легирующие добавки способны сформировать и другие уникальные свойства, которыми должна обладать аустенитная нержавеющая сталь в тех или иных технологических условиях. В отличие от других материалов этот железный сплав не имеет трансформаций при снижении и повышении температур. Поэтому температурная обработка его не применяется.

Классификация аустенитных сталей по группам и маркам

Какие стали относятся к аустенитным сталям принято классифицировать на три группы:

- Коррозионностойкие. В этих железных сплавах содержание хрома варьируется от 12 до 18%, никеля – от 8 до 30%, углерода – от 0,02 до 0,25%. Современной промышленности они известны с 1910 года, когда их разработал инженер из Германии Штраус. В сравнении с хромистыми железными сплавами этот материал отличается повышенной коррозионной стойкостью, которую сохраняет при нагревании, чему способствует лимитированное содержание углерода. Коррозионностойкие аустенитные стали производятся согласно ГОСТ5632-72. К этой группе относятся такие марки: хромоникелевые – 08Х18Н10, 12Х18Н10Т, 06Х18Н11 и другие, с марганцевыми добавками – 10Х14Г14Н4Т, 07Х21Г7АН5 и другие, хромоникельмолибденовые – 08Х17Н13М2Т, 03Х16Н16ЬЗ и другие, высококремнистые – 02Х8Н22С6, 15Х18Н12С4Т10 и другие.

- Жаропрочные и жаростойкие. Это сплавы с ГЦК-решеткой, в сравнении с материалами, имеющими ОЦК-решетку, они характеризуются более значительными показателями жаростойкости. Преимущественно их используют для производства печных установок. Из этого материала изготавливают клапаны агрегатов, работающих на дизельном топливе, лопаточные элементы турбин, роторные модули и диски. Некоторые марки способны выдерживать температуры до 1100 градусов С. Для усиления параметров жаропрочности в материал добавляют бор, вольфрам, ниобий, ванадий или молибден. К этой группе принадлежат такие марки, как: 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР и другие.

- Хладостойкие. Этот железный спав незаменим в технологических процессах, протекающих при криогенных температурах. В его составе содержание хрома варьируется от 17 до 25%, а никеля – от 8 до 25%. Этот материал сохраняет вязкость и пластичность в расширенном диапазоне рабочих температур. Для него характерна хорошая технологичность и высокая стойкость к коррозии. Недостатками этого железного сплава являются: пониженная прочность при нормальных температурах, особенно это проявляется по границе текучести, а также значительная стоимость из-за наличия в составе дорого металла никеля. Наиболее востребованы марки этой группы: 03Х20Н16АГ6 и 07Х13Н4АГ20.

Особенности обработки аустенитных сталей

Аустенитные стали относятся к труднообрабатываемым материалам. Термическое воздействие на них затруднительно, поэтому используются другие технологии. Механическая обработка этих сплавов сложна, поскольку материал склонен к наклепу и незначительные деформации значительно уплотняют материал. Этот железный сплав образует длинную стружку, поскольку обладает высокими параметрами вязкости. Механическая обработка аустенитных сталей энергозатрана, ресурса потребляется на 50% больше в сравнении с углеродистыми сплавами. Поэтому обработка их должна выполняться на мощных и жестких станках. Возможна сварка, ультразвуковое воздействие и криогенно-деформационная технология.

solidiron.ru

Нержавеющая сталь – аустенитный класс

Нержавеющая сталь – аустенитный класс

Cтраница 1

Нержавеющие стали аустенитного класса пригодны только при сравнительно высоком содержании в них других легирующих компонентов, – в первую очередь молибдена. Исследование ряда нержавеющих сталей установило, что наиболее стойкой является никельхромомолибденовая сталь с медью ( 18 % Ni; 8 % Сг; 4 % Мо; 4 % Си), потеря веса которой при самых тяжелых условиях работы – 0 1 г / м2 – час. Эта сталь хорошо сваривается, но требует термической обработки шва. [1]

Нержавеющие стали аустенитного класса обладают хорошей свариваемостью всеми существующими методами сварки, хорошо деформируются в холодном и горячем состоянии и удовлетворительно обрабатываются резанием. [2]Нержавеющие стали аустенитного класса, типа 18 – 8, в состав которых входят никель и хром, являются стойкими при любых относительных влажностях. Они могут эксплуатироваться без дополнительной защиты против коррозии как в помещениях, так и в атмосфере наружного воздуха. Эти стали широко применяются для архитектурного оформления монументальных зданий, памятников и пр. При правильном уходе они не обнаруживают признаков коррозии в течение многих лет. [3]

Нержавеющие стали аустенитного класса, в частности стали типа H8HIOT, XI8HII, XI7HI3M2T, ХН28МЗДЗТ и др., являются, как правило, надежным конструкционным материалом для большинства сред химических производств. Однако не во всех проектных и технологических решениях учитывается склонность нержавеющих сталей к коррозионному растрескиванию ( КР), приводящему к быстрой по-тере герметичности трубопроводов, емкостного и реакционного оборудования и других изделий. Экспертная оценка секции Коррози-онностойкие металлы и сплавы специалистами межведомственного совета по коррозии при ГКНТ СССР показала, что от 20 до 40 % случаев преждевременного выхода из строя оборудования из нержавеющих сталей в средах химических производств связано с коррозионным растрескиванием. [4]

Нержавеющие стали аустенитного класса обладают хорошей свариваемостью всеми существующими методами сварки, хорошо деформируются в холодном и горячем состоянии и удовлетворительно обрабатываются – резанием. [5]

Нержавеющие стали аустенитного класса легко отделяются от других сталей, но между собой разделить их трудно, так как разница в трибоэффекте ничтожно мала даже для сталей, резко отличающихся по составу. [6]

Нержавеющая сталь аустенитного класса подвержена межкристалл и тн о и ( интеркристаллитной) коррозии. Карбиды М2зС6 при нагреве до 1000 С растворяются в аустените, а при охлаждении выделяются по границам зерен. Эти карбиды и аустенит имеют различные электрохимические потенциалы, что и вызывает усиленную коррозию в месте контакта двух фаз. [7]

Наиболее распространенной нержавеющей сталью аустенитного класса является сталь Х18Н9Т, содержащая не более 0 12 % С. Титан в эту сталь вводят в таком количестве ( до 0 7 %), чтобы связать углерод в стойкие карбиды титана и тем самым предотвратить образование карбидов хрома. При образования этих карбидов границы зерен обедняются хромом и сталь становится склонной к межкристаллитной коррозии, которая приводит к катастрофическому падению прочности. [8]

Для нержавеющих сталей аустенитного класса применяется также пайка твердым припоем с нагревом ацетплено-кислородным пламенем или другим способом. Имеется большой выбор твердых припоев; из них необходимо применять те, которые по своим антикоррозионным свойствам идентичны основному металлу. [9]

Преимущества нержавеющих сталей аустенитного класса с очень низким содержанием углерода ( 0 02 %) по сравнению со сталями стабилизированными, в состав которых входят карбидо-образующие элементы титан и ниобий, состоят в том, что повышается сопротивление стали не только межкристаллитной и ножевой коррозии, но и общей коррозии. В связи с отсутствием карбидных и карбонитридных включений сталь приобретает более высокие пластические свойства, высокую способность к полировке. [10]

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные. [11]

В нержавеющих сталях аустенитного класса межкристаллитная коррозия обнаруживается при неправильной термической обработке вследствие замедленного охлаждения или в результате вторичного нагрева при температуре 500 – 850 и при сварке. В алюминиевомедных сплавах после искусственного старения ( нагрев после закалки до 150) также обнаруживается межкристаллитная коррозия. [12]

Термическая обработка нержавеющих сталей аустенитного класса

Изготовление днищ из нержавеющей стали аустенитного класса производится в холодном состоянии, но для снятия внутренних напряжений необходимо каждое днище перед приваркой к обечайке подвергнуть термической обработке. Термообработка должна проводиться в печах равномерным нагревом до температуры 950 – 1150 с последующим быстрым охлаждением. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

DIN | EN | АISI | Характеристики | Примеры применения |

A2 | 1.4301 | 304 | Сталь с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, (если была подвергнута холодной обработке). Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается электро-полировке. | Установки для пищевой, химической, текстильной, нефтяной, фармацевтической, бумажной промышленности; используется также в производстве пластмасс для ядерной и холодильной промышленности, оснащение для ку-хонь, баров, ресторанов; столовых приборов; в кораблестроении, электронике и т.д. |

1.4306 | 304L | Сталь аустенитная незакаливаемая, особенно пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от 304 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 304, для изготовления сварных конструкций и в отраслях, где необходима устойчивость к воздействию межкристаллической коррозии. | |

A4 | 1.4401 | 316 | Сталь аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии. Также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. | Химическое оборудование, подвергающееся особенно сильным воздействиям, инструмент, вступающий в контакт с морской водой и атмосферой, оборудование для проявления фотопленки, корпусы котлов, установки для переработки пищи, емкости для отработанных масел для коксохимических установок. |

1.4404 | 316L | Сталь, аналогичная AISI 316, аустенитная незакаливаемая, с очень низким содержанием углерода С, особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллической коррозии, используется при температуре до 450°С. По химическому составу отличается от 316 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 316, для изготовления сварных конструкций, где необходима высокая устойчивость к воздействию коррозии. Особенно пригодна для производства пищевых продуктов и ингридиентов (майонез, шоколад и т.д.) | |

A5 | 1.4571 | 316Ti | Наличие титана (Ti), в пять раз превышающего содержание углерода С, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Титан (Ti), действительно, образует с углеродом карбиды, которые хорошо распределяются и стабилизируются внутри кристалла. Обладает повышенной устойчивостью к межкристаллической коррозии. | Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Применяется в пищевой и химической промышленности. |

A3 | 1.4541 | 321 | Сталь хромоникелевая с добавкой титана (Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии. | Коллекторы сброса для авиационных моторов, корпусы котлов или кольцевые коллекторы оборудования для нефтехимической промышленности. Компенсационные соединения. Химическое оборудование и оборудование, устойчивое к высоким температурам. |

Сталь тугоплавкая аустенитная незакаливаемая, немагнитная, жароустойчивая при высоких температурах, находит самое широкое применение. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 куб.м. | Установки для термической обработки, для изготовления щелочей, для гидрогенизации; теплообменники для печей; изготовление дверей, грилей, штифтов, кронштейнов. Элементы для подогревателей воздуха, корпуса и трубы для термических обработок, конвейерные ленты для транспортеров печей отводные трубы газовых турбин и моторов, реторты для дистилляции, установки для крекинга и реформинга. |

rostfrei.ru

Нержавеющая аустенитная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Нержавеющая аустенитная сталь

Cтраница 1

Нержавеющие аустенитные стали, содержащие 0 2 – 0 3 % селена, обладают повышенной обрабатываемостью при резании и высокой корро-зиоустойчивостью в особых климатических условиях. [1]

Нержавеющая аустенитная сталь Х18Н10 отличается твердым раствором высокой стабильности. Однако в этой стали мартенситное превращение может происходить при холодной пластической деформации. [2]

Нержавеющие аустенитные стали с 18 % хрома и 9 % никеля получили широкое промышленное применение. [3]

Так называемые нержавеющие аустенитные стали типа Х18Н8 в условиях сернокислотной коррозии, за исключением области низких температур, оказываются менее стойкими, чем обычная малоуглеродистая сталь. Наиболее приемлемы малоуглеродистые стали типа 10ХНДП ( картен), легированные 0 5 – 1 0 % меди, скорость коррозии которых в 2 раза ниже, чем обычных сталей. [5]

Термическая обработка нержавеющих аустенитных сталей состоит обычно либо в закалке, либо в стабилизирующем отжиге. Стабилизирующий отжиг ( 850 – 900) имеет целью только повышение сопротивления межкристаллитной коррозии. Температура нагрера под закалку аустенитных хромоникелевых сталей обусловливается главным образом двумя факторами – содержанием в стали углерода и величиной зерна аустенита. Как следует из диаграммы состояния Fe – Сг-Ni сплавов ( см. рис. 1), чем выше содержание углерода, тем выше должна быть температура закалки. С другой стороны, чем больше величина зерна аустенита, полученная в результате термообработки, тем ниже стойкость стали против межкристаллитной коррозии и хуже ее пластические свойства и ударная вязкость. [6]

Детали из нержавеющих аустенитных сталей, полученные в результате повторных вытяжек, после каждой своей операции должны быть подвергнуты термической обработке для снятия наклепа и напряжений, возникших в результате сдвига частиц материала. В противном случае на них могут самопроизвольно возникать трещины в течение одного часа после предыдущей операции, в особенности при условии образования на детали складки или при низкой температуре п помещении. [7]

Зазоры для нержавеющих аустенитных сталей должны быть увеличены на 20 – 25 % против обычных. [9]

Для девяти исследованных нержавеющих аустенитных сталей на рис, 2, где обозначено: 1 – скорость коррозии [ мм / год ]; 2 – температура [ OK-1 ], 3 – температура – t DCJ, приведены кривые дпя уравнения Аррениуса. Для всех этих сталей, за исключением кремнийсодер-жашей стали 1.436 1, кривые лежат близко между собой. Сталь 1.436 1 с Ед 63 0 кдж / мопь является здесь также исключением. [10]

В случае нержавеющих аустенитных сталей типа 18 – 8 было чысказано предположение, что у сталей менее стойких марок в процессе образования коррозии могут принимать участие пластинки мартенсита, образовавшиеся в результате местного наклепа, причем эти пластинки могут служить анодом. На самом деле, те стали, у которых сильный механический наклеп не приводит к образованию мартенсита, тем не менее оказываются чувствительными к коррозии при механических напряжениях. [11]

Стальные листы из нержавеющей аустенитной стали по ГОСТ 7350 – 77 поставляют толщиной от 4 до 50 мм с гарантированными химическим составом и механическими свойствами. [12]

Стальные листы из нержавеющей аустенитной стали по ГОСТ 7350 – 77 поставляют толщиной от 4 до 50 мм с гарантированными химическим составом и механическими свойствами. [13]

При пайке нестабилизированных нержавеющих аустенитных сталей следует учитывать их возможную склонность к интер-кристаллитной коррозии после нагрева в интервале температур 500 – 750 С. Поэтому припои с температурой пайки в интервале 620 – 800 С малопригодны для таких сталей. Серебряные припои с температурой растекания 620 – 800 С применяются для пайки сталей, содержащих малое количество углерода или стабилизированных карбидообразующими элементами ( Nb, Ti), устраняющими склонность их к интеркристаллитной коррозии после нагрева. [14]

При пайке нестабилизированных нержавеющих аустенитных сталей следует учитывать их возможную склонность к интеркристаллитной коррозии после нагрева в интервале температур 500 – 750 С. Поэтому пайка в интервале температур 600 – 800 С не рекомендуется для таких сталей. Серебряные припои с температурой 620 – 800 С применяют при пайке сталей, содержащих малое количество углерода или стабилизированных карбидообразующими элементами ( Mb, Ti), устраняющими склонность их к интеркристаллитной коррозии после нагрева. [15]

Страницы: 1 2 3 4

www.ngpedia.ru