Сталь нержавеющая ферритная: Ферритная нержавеющая сталь, цена — от поставщика «Ауремо». Купить сегодня. Соответствие ГОСТ и международным стандартам / Auremo

alexxlab | 02.03.2023 | 0 | Разное

Ферритная нержавеющая сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Ферритные нержавеющие стали по коррозионной стойкости в средах, не содержащих ионы хлора, не уступают классическим хро-моникелевым сталям аустенитного класса и обеспечивают чистоту находящегося в них продукта. Наиболее слабым местом как по прочности, так и по коррозионной стойкости в этих сталях являются сварные соединения. Само понятие свариваемости включает в себя отсутствие коррозионно-активных участков металла в шве и зоне термического влияния ( з.т.в.) сварного соединения, определение которых трудоемко и неоднозначно. [1]

Ферритные нержавеющие стали магнитны и имеют объемно-центрированную кубическую решетку. Их применяют для отделки автомобилей и в качестве конструкционного материала в производстве азотной кислоты. [2]

Ферритные нержавеющие стали, вязкие при высоком содержании хрома, стойкие против коррозионного растрескивания, язвенной коррозии и коррозии под напряжением.

Ферритные нержавеющие стали, а также феррито-аустенитные стали обрабатываются сравнительно легко, аустенитные стали и сплавы – значительно труднее. Объясняется это склонностью таких сталей к наклепу; незначительная деформация приводит к сильному упрочнению металла. В процессе любой операции холодной обработки это в свою очередь может привести к поломке инструмента и повреждениям поверхности металла в виде задирсв, царапин, ссадин и забоин. Шероховатая поверхность с различными дефектами благоприятна для развития коррозии. Так, например, при фрезеровании могут быть дефекты в виде вырывания металла. При разметке не рекомендуется вычерчивать вспомогательные линии и осуществлять кернение, так как поврежденные участки будут очагами коррозии. [4]

Ферритные нержавеющие стали обладают оптимальной коррозионной стойкостью после медленного охлаждения с температур 925 С или после отжига при 650 – 815 СС. [5]

Для ферритных нержавеющих сталей по сравнению с аустенитными характерен больший перенос массы в среде натрия, особенно при содержании в них хрома менее 10 – 12 % и при температурах более 550 С. Для сталей с содержанием хрома, превышающим 12 %, интенсивность переноса массы та же, что и для хромоникелевых сталей, однако их стойкость в гораздо большей степени, чем стойкость хромоникелевых сталей, зависит от содержания в жидком металле кислорода.

[6]

Для сталей с содержанием хрома, превышающим 12 %, интенсивность переноса массы та же, что и для хромоникелевых сталей, однако их стойкость в гораздо большей степени, чем стойкость хромоникелевых сталей, зависит от содержания в жидком металле кислорода.

[6]

Сенсибилизация ферритных нержавеющих сталей наблюдается при температурах, превышающих 925 С; стойкость к межкристаллитной коррозии восстанавливается при кратковременном ( 10 – 60 мин) нагреве при 650 – 815 С. Следует отметить, что эти температурные интервалы заметно отличаются от соответствующих интервалов для аустенитных нержавеющих сталей. Скорость межкристаллитной коррозии и степень поражения сталей обоих классов в этих растворах примерно одинаковы. Однако в сварных изделиях разрушения в ферритных сталях происходят как в области, непосредственно прилегающей к месту сварки, так и самом сварном шве, а в аустенитных сталях разрушения локализованы в околошовной зоне. [7]

Пайка ферритных нержавеющих сталей ( с 13 % Сг) серебряными припоями не снижает коррозионной стойкости паяных соединений, так как эти стали склонны к интеркристаллитной коррозии только после закалки с температуры выше 900 С. [8]

[8]

Для ферритных нержавеющих сталей область температур, при которых происходит сенсибилизация, лежит выше 925 С. Стойкость к межкристаллитной коррозии возвращается при кратковременном нагреве ( приблизительно от 10 до 60 мин) при температурах от 650 до 815 С. [9]

Вспучивание ферритных нержавеющих сталей наблюдалось, когда они были катодно защищены в морской воде. Вероятно, это происходило вследствие того, что были применены защитные плотности тока выше минимальной величины, необходимой для полной защиты. Если при контакте активных металлов с мартенситными нержавеющими сталями образуются гальванические пары, то нержавеющая сталь ( катод) может разрушиться вследствие выделения на ней водорода. [10]

Средняя скорость коррозии, рассчитанная по потерям массы ( а и максимальная глубина питтинга ( б нержавеющих сталей ( А-F, фосфористой бронзы ( G и низколегированной стали ( / при 8-летней экспозиции в тропической морской атмосфере ( Кри-стобаль, Зона Панамского канала. Нержавеющие стали. Л – 410 ( 13 Сг. В – 430 ( 17 Сг. С – 301 ( 17 – 7. Е – Ш ( 18 – 13 и Mo. F-321 ( 17 – 10 и Ti.

[11] Нержавеющие стали. Л – 410 ( 13 Сг. В – 430 ( 17 Сг. С – 301 ( 17 – 7. Е – Ш ( 18 – 13 и Mo. F-321 ( 17 – 10 и Ti.

[11] |

Поверхность ферритной нержавеющей стали 430 примерно через год после начала экспозиции в морской атмосфере частично покрывается ржавчиной. Более высокое содержание хрома ( 17 / о) по сравнению со сталью 410 повышает стойкость к питтинговой коррозии. [12]

В высокохромистых ферритных нержавеющих сталях ( после закалки или нормализации с высоких температур) наиболее быстро растворяются в слабоокислительных условиях неравновесные обогащенные железом карбиды хрома, которые выпадают по границам зерен в процессе охлаждения. В дур – дНОдные алюмине наибольшей скоростью растворения обладает интерметаллид СиАЬ, в то время как обедненный твердый раствор растворяется гораздо медленнее. [13]

Соединения из ферритной нержавеющей стали, паяемой стандартными серебряными припоями, подвержены щелевой коррозии.

Соединения из ферритной нержавеющей стали, паяемой стандартными серебряными припоями, подвержены щелевой коррозии. Поэтому пайку этой стали производят серебряными припоями, дополнительно легированными никелем ( 2 – 2 5 %), образующим тонкий слой между паяемым материалом и швом, предотвращающий развитие коррозионных разрушений. Пайка графитизи-рованной стали, а также чугуна производится с предварит, удалением графита химич. Паяемые соединения из стали в основном создаются методами капиллярной пайки; контактно-реактивная пайка стали практически не применяется.

Страницы: 1 2 3 4

Публикация “Коррозионностойкие аустенитно-ферритные стали” — АО «Балтийская нержавеющая сталь» Санкт-Петербург

Коррозионно-стойкие аустенитно-ферритные стали, в дальнейшем условно называемые дуплексными коррозионностойкими (ДКС), состоят из двух основных фаз — аустенита и феррита примерно в равных количествах (но не менее 30% каждой).

Обе эти фазы вследствие высокого содержания в них хрома являются коррозионностойкими. Преимущества ДКС перед аустенитными коррозионностойкими сталями (АКС) — более высокие прочность (без снижения вязкости) и коррозионная стойкость, а также пониженная стоимость стали из-за сравнительно низкого содержания никеля. ДКС могут применяться в средах, где стандартные АКС имеют недостаточную стойкость, например, в хлоридсодержащих растворах. Вследствие низкого содержания углерода и наличия никеля ДКС обладают хорошей свариваемостью. Однако из-за возможности выделения при нагреве нежелательных избыточных фаз и снижения порога хладноломкости в зоне термического влияния сварных соединений они имеют ограниченный температурный интервал эксплуатации от -40 до 300°С.

ДКС имеют высокую прочность, поэтому из них можно изготавливать изделия с гораздо меньшей массой, чем, например, из АКС. В результате снижается их металлоемкость и экономятся дорогие и дефицитные материалы.

Вследствие уникального сочетания высокой прочности, вязкости, коррозионной стойкости, свариваемости и экономичности ДКС можно успешно использовать в различных отраслях промышленности, особенно для изделий, эксплуатирующихся в Сl-содержащих средах (химическая, нефтехимическая, нефтегазовая разведка и добыча, в том числе с морского дна и из глубинных кислых Н2-содержащих скважин), целлюлозно- бумажная, пищевая, фармацевтическая, текстильная промышленность, атомная энергетика и др.). Установлена также их биологическая совместимость, и они могут имплантироваться в человеческий организм.

Английский филиал шведской фирмы Sandvik Steel на выставке «Побережье Европы-91» в г. Абердине (Шотландия) объявил о полном освоении любых профилей из супер SAF 2507 для надводного и подводного использования в сильно коррозионных средах.

Отечественная ДКС 03Х23Н6 производится в виде толстого (4-20 мм) и тонкого (0,8-3,6 мм) листа и сорта до диаметра 200 мм, сталь 03Х22Н6М2 — в виде толстого и тонкого листа, а супер ДКС 03X24H6M3 — в виде толстого листа (4-11 мм) и сорта. Области их применения: сталь 03Х23Н6 (ЭИ68) — сварное емкостное оборудование, работающее в производстве минеральных удобрений, серной кислоты и др.; сталь 03Х22Н6М2 (ЭИ67) предназначена для изготовления оборудования, работающего в средах производства сложных минеральных удобрений; сталь Avesta 2205 используется в качестве материала для наливных судов, предназначенных для транспортировки фосфорной и серной кислот с температурой 30-50°С.

Ниже рассматриваются ДКС третьего поколения, которые содержат около 25% Сr, до 4 % Мо и до 0,3 N и имеют очень высокую коррозионную стойкость, выражаемую так называемым эквивалентом сопротивления питтингу:

ЭСП = (%Сг+3,3%Мо+16%N)>40%, что соответствует критической температуре питтингообразования >60°С.

Таблица 1

| Группа ДКС | ЭСП, % | Обозначение стали, данное разработчиком | Условная марка стали | Разработчик |

| с 18-23% Cr | 23-25 |

ЭИ-68 ЭИ-67 SAF2304 Uranus 35N 3RE60 Uranus45N SAF2205 FALC223 AF22 VS22 |

03X23H6 03X22H6M2 03X23Ah5 03X23Ah5 03X18H5M3C2 03X21H5AM3 03X22H5AM3 03X22H5AM3 03X22H5AM3 03X22H5AM3 |

ЦНИИЧЕРМЕТ ИМ. И.П. Бородина И.П. БородинаЦНИИЧЕРМЕТ ИМ.И.П. Бородина2 Sandvik, Avesta Creusot-Loire Sandvik, Avesta Creusot-Loire Sandvik, Avesta Krupp Stahl Mannesmann Valinox |

Фазовый состав ДКС зависит от химического состава и термической обработки и ориентировочно определяется соотношением Сг- и Ni -эквивалентов (в %) по известной диаграмме Шеффлера. Для литого состояния Сгэкв = %Cr + 2%Si +1,5%Мо + 5%V + 5,5%Аl + 1,5%Тi + 1,75%Nb + 0,75%N; Niэкв = %Ni + %Со + 30%С + 25%N + 0,5%Мn + 0,3%Сu. Все ДКС затвердевают через феррит. В интервале температур 1200-1000°С, характерном для пластической деформации, термодинамически стабильны феррит (Ф) и аустенит (А). При 900°С стабильна σ-фаза, при 800°С стабильны нитриды хрома типа Cr2N(e) и χ-фаза, а ниже 800°С — еще и R-фаза.

При использовании азота как легирующего элемента в ДКС в интервале 700-900°С возможно выделение нитрида Cr2N, которое протекает преимущественно внутри зерен при быстром охлаждении от высоких температур и оказывает отрицательное влияние на свойства этих сталей. Следует отметить, что количество вводимого азота должно обеспечивать его сохранение в твердом растворе, так как только в этом случае обеспечивается высокая коррозионная стойкость стали.

Следует отметить, что количество вводимого азота должно обеспечивать его сохранение в твердом растворе, так как только в этом случае обеспечивается высокая коррозионная стойкость стали.

После термической обработки на твердый раствор (закалка от 1000-1100°С в воде или на воздухе, в зависимости от сечения изделий) ДКС должны иметь оптимальное количество Ф и А в структуре. В этом случае они в наибольшей степени приближаются к АКС по пластичности и вязкости (табл. 2) и к ферритным коррозионностойким сталям по сопротивлению коррозии.

Предел текучести ДКС в 2-3 раза выше, чем АКС типа Х18Н9, так как феррит в соответствии с законом аддитивности упрочняет аустенитную матрицу. ДКС обычно имеют более мелкое зерно, чем АКС, что вносит дополнительный вклад в упрочнение. В ДКС, легированных азотом, он концентрируется в аустените до такой степени, что аустенитная фаза может быть прочнее феррита. Современные супер ДКС дополнительно упрочнены за счет повышенного содержания Сг и Мо в твердом растворе.

Супер ДКС в состоянии поставки (обработка на твердый раствор с ускоренным охлаждением) имеют весьма высокую прочность при относительном удлинении до 20-30%, ударной вязкости до 200-300 Дж/см2 и вязкости разрушения К1с до 3140 Н/мм3/2. Ударная вязкость ДКС после обработки на твердый раствор весьма высока, что обусловлено наличием аустенита, тормозящего рост трещин в зернах феррита. Температура перехода ДКС в хрупкое состояние Ткр<-60°С. Вязкость разрушения в растворах хлоридов К15СС у ДКС в несколько раз выше, чем у АКС и аустенитно-мартенситных коррозионностойких сталей.

ДКС имеют два температурных интервала охрупчивания: 600-900°С (σ-фаза и др.) и 500°С (475-градусная хрупкость). Для избежания распада пересыщенного твердого раствора охлаждение после нагрева при термической обработке должно быть достаточно быстрым.

ДКС имеет высокое сопротивление коррозионной усталости: предел выносливости при испытании в синтетической морской воде почти в 2 раза выше, чему АКС. Сопротивление усталости ДКС в коррозионных средах (водопроводная и синтетическая морская вода, 0,1 Н раствор HCl) не ниже, чем при испытании на воздухе.

Сопротивление усталости ДКС в коррозионных средах (водопроводная и синтетическая морская вода, 0,1 Н раствор HCl) не ниже, чем при испытании на воздухе.

Физические свойства ДКС после обработки на твердый раствор, а также для сравнения — свойства АКС и ферритных коррозионностойких сталей (ФКС) приведены в табл. 3. ДКС по физическим свойствам, как и по механическим, занимают промежуточное положение между аустенитными и ферритными сталями.

Горячая обработка давлением проводится в интервале температур 1280- 850°С. После окончательной деформации обязательно проводится отжиг ДКС, заключающийся в обработке на твердый раствор при 1000-1100°С с последующим ускоренным охлаждением. Выделения σ-фазы снижают горячую пластичность ДКС при 900-1200°С, однако эта фаза достаточно быстро диссоциирует при температурах >1000°С. В промышленной практике прокатки целесообразен перегрев слитков из ДКС до 1250-1280°С. Образующееся при этом большое количество феррита вновь уменьшается в результате обратного δ-γ-превращения, протекающего при деформации в интервале более низких температур. Феррит снижает горячую прочность ДКС, что способствует уменьшению усиления их деформирования.

Феррит снижает горячую прочность ДКС, что способствует уменьшению усиления их деформирования.

Если горячая пластическая деформация является конечной операцией при изготовлении металлоконструкции или изделия, после нее проводят закалку от 1000-1100°С с охлаждением в воде или на воздухе.

Для повышения механических свойств и коррозионной стойкости разработаны специальные режимы термомеханической обработки ДКС, включающие нагрев до ферритного состояния (1250°С), быстрое охлаждение и прокатку ниже температуры рекристаллизации (500-800°С) с обжатием ≈30%, рекристаллизацию в двухфазной области (900-1150°С 0,5-20 ч) с последующим быстрым охлаждением (возможно дополнительное старение или холодная деформация).

В холодном состоянии ДКС могут деформироваться всеми известными способами: гибкой, штамповкой, глубокой вытяжкой, выдавливанием, раскаткой, волочением и т.п.

Применение ДКС марки 05Х20Н5АМЗ в холоднодеформированном состоянии позволяет получить σв>1760 Н/мм2, относительную магнитную проницаемость ≈ 8-9 и удовлетворительную стойкость против охрупчивания в среде хлоридов, насыщенной h3S.

Режимы термической обработки оказывают большое влияние на структуру и свойства изделий из ДКС. Снижение скорости охлаждения при пониженном содержании аустенитообразующих элементов приводит к уменьшению пластичности, а при повышенном — и к уменьшению прочности металла. Температура нагрева под закалку в зависимости от состава ДКС выбирается в пределах 1000-1100°С (иногда до 1150°С). Высокие температуры нагрева способствуют более полному растворению избыточных фаз и повышению коррозионной стойкости стали. Время нагрева под закалку устанавливается из расчета 1-3 мин. на 1 мм толщины изделия. При закалке в воде изделий с большой или переменной толщиной от температур ≈1100°С возможно образование закалочных трещин вследствие выделения по границам зерен частиц меди или s-фазы. Во избежание этого рекомендуется промежуточное охлаждение (подстуживание) в печи до 1040-950°С с последующей закалкой в воде, масле или на воздухе. Варьированием температуры нагрева и скорости охлаждения при закалке можно изменять в широких пределах количество феррита (от 50 до 100%) и соответственно физические и механические свойства стали.

ДКС привлекают к себе внимание не столько высокими механическими свойствами, сколько коррозионной стойкостью. Наиболее опасной является локальная (питтинговая) коррозия, так как при ее развитии создаются места зарождения усталостных трещин или коррозионного растрескивания под напряжением (КРН).

Высокие служебные свойства ДКС обеспечиваются их высокой стойкостью против общей и локальной коррозии, поэтому во многих агрессивных средах они могут заменять не только высоко-никелевые АКС, но и некоторые цветные сплавы. ДКС имеют высокую коррозионную стойкость в растворах солей, кислот и щелочей, органических соединениях, а также хорошо противостоят эрозионной коррозии, в том числе под воздействием высокоскоростных потоков жидкостей.

Двухфазная структура лучше противостоит коррозионному воздействию даже при наличие пор и раковин, образующихся в литых изделиях. Предполагает, что аустенит и феррит гальванически взаимно защищают друг друга. Введение азота в ДКС уменьшает различие концентрации хрома в Ф и А и этим повышает коррозионную стойкость аустенитной фазы, приближая ее к стойкости Ф.

Введение азота в ДКС уменьшает различие концентрации хрома в Ф и А и этим повышает коррозионную стойкость аустенитной фазы, приближая ее к стойкости Ф.

При эксплуатации ДКС в морской воде вредное влияние оказывают бактерии, отложения которых могут вызвать щелевую коррозию. Для уменьшения активности бактерий рекомендуется непрерывное или периодическое хлорирование морской воды.

Питтинговая коррозия наиболее часто зарождается на межфазных границах Ф/А вследствие возможной сегрегации легирующих элементов, но поскольку современные ДКС являются чистыми сплавами (0,002% S), влияние сегрегации в них считается несущественным, и гораздо большую опасность представляют выделения нежелательных фаз, таких как s- фаза и вторичный аустенит.

Для эксплуатации в проточной морской воде могут применяться и АКС. Однако в неподвижной морской воде при наличии конструктивных зазоров (щелей) АКС подвергаются воздействию питтинговой и щелевой коррозии. В этих условиях отлично ведут себя ДКС. В установках, охлаждаемых морской водой, ДКС имеют более высокую коррозионную стойкость, чем АКС, алюминиевая бронза и Cu-Ni-сплавы. Идеальную стойкость показала супер ДКС Zeron 100 (Х25Н7АМ4ДВ), незначительную коррозию претерпели супер ДКС SAF2507 (Х25Н7АМ4), сплав Nicrofer 6020 hMO (X22H64M9B3Fe2) и АКС 254 SMO (Х20Н18АМ6Д), остальные стали и сплавы L (AISI316L, AISI904L, Sanicro 28, AISI 317LN, SAF 2205, Nicrofer 4221) признаны непригодными для работы в морской воде тропических широт.

В установках, охлаждаемых морской водой, ДКС имеют более высокую коррозионную стойкость, чем АКС, алюминиевая бронза и Cu-Ni-сплавы. Идеальную стойкость показала супер ДКС Zeron 100 (Х25Н7АМ4ДВ), незначительную коррозию претерпели супер ДКС SAF2507 (Х25Н7АМ4), сплав Nicrofer 6020 hMO (X22H64M9B3Fe2) и АКС 254 SMO (Х20Н18АМ6Д), остальные стали и сплавы L (AISI316L, AISI904L, Sanicro 28, AISI 317LN, SAF 2205, Nicrofer 4221) признаны непригодными для работы в морской воде тропических широт.

Анализ результатов многочисленных исследований показывает, что обычные АКС по своей природе более склонны к КРН, чем ДКС, при сопоставимом содержании Сг и Мо.

Сенсибилизация, приводящая к межкристаллитной коррозии, в ДКС выражена меньше, чем в АКС, так как при выделении зернограничных карбидов хром поставляется в эти участки ферритом, в котором диффузия протекает намного быстрее, чем в аустените.

В слабо окислительных кислотах (серная кислота, загрязненная и незагрязненная фосфорная кислота, органические кислоты) стойкость супер ДКС превосходит стойкость АКС. И наоборот, в сильно окислительных кислотах (кипящая азотная кислота) высокое содержание феррита в ДКС является вредным.

И наоборот, в сильно окислительных кислотах (кипящая азотная кислота) высокое содержание феррита в ДКС является вредным.

ДКС легко свариваются всеми известными способами ручной и автоматической электросварки: дуговой, плазменной, электронно-лучевой и др.). В отличие от однофазных АКС они обладают меньшей склонностью к образованию горячих зернограничных трещин даже при большой толщине сварного шва, более высокой прочностью и коррозионной стойкостью шва.

Для обеспечения высокой коррозионной стойкости и достаточной пластичности содержание феррита в сварном шве должно составлять 30-70%. Это указывает на необходимость использования присадочного металла, состав которого сходен с основным металлом, но содержит не более 30% Ф. При сварке разнородных материалов (сварка с простыми углеродистыми или легированными сталями или с другими коррозионностойкими сталями) рекомендуется использовать проволоку типа PHYWELD625 или 82. В других случаях ДКС можно сваривать при тех же условиях, что и стандартные АКС: без предварительного подогрева, с охлаждением шва между проходами до температуры <120°С, с зачисткой до и после сварки, без термической обработки и регенерации (восстановления) структуры после сварки ДКС в отожженном (закаленном) состоянии. Однако при использовании сплавов в упрочненном состоянии после сварки нужно проводить отжиг (закалку) и упрочняющую обработку.

Однако при использовании сплавов в упрочненном состоянии после сварки нужно проводить отжиг (закалку) и упрочняющую обработку.

Травление ДКС для удаления окалины после термической обработки проводят в водном растворе 10-20% HNО3 (плотностью 36°В) с 1,5-5% 65%-ной HF. Время погружения составляет несколько часов при комнатной температуре. Оно может быть сокращено до 20 мин. при нагреве ванны до 60°С.

ДКС обрабатываются резанием труднее, чем стандартные АКС, вследствие более высокой прочности и низкого содержания углерода и неметаллических включений (в супер ДКС).

Обзор подготовили: Литвак В. А. Белокопытов Н. П.

Информационно-справочное издание «Балтийские металлы» июнь 1998, № 2.

Блог

На долю ферритов приходится примерно 25% использования нержавеющей стали во всем мире. Название связано с тем, что эти сплавы имеют сходные свойства с углеродистыми сталями, когда их изгибают или режут, и, в отличие от хорошо известных аустенитных марок 304 и 316, ферриты сильно притягиваются к магниту.

Существует большое заблуждение, что ферритные нержавеющие стали менее устойчивы к коррозии, чем аустенитные сплавы. Напротив, для любого требуемого уровня коррозионной стойкости (или эквивалента стойкости к точечной коррозии [PRE]) вы можете выбрать конкретную нержавеющую сталь либо из аустенитного, либо из ферритного семейства, в зависимости от желаемых физических свойств. Еще одно сходство этих двух семейств нержавеющей стали заключается в том, что ни одна из них не может быть закалена термической обработкой. Однако существенным отличием является то, что, как и углеродистые стали, ферритные нержавеющие стали становятся хрупкими при использовании при отрицательных температурах. Фактическая температура перехода зависит от конкретного сплава, но она увеличивается для сварных конструкций.

Ферриты, часто считающиеся простейшим сплавом нержавеющей стали, представляют собой стали (железо с небольшой добавкой углерода) с добавлением не менее 11% хрома для получения пассивной пленки оксида хрома. Этот самовосстанавливающийся слой оксида хрома придает нержавеющей стали коррозионную стойкость. Первые нержавеющие стали, разработанные в 1913 году, представляли собой ферриты с высоким содержанием углерода. Сегодня эти сплавы называются мартенситными и используются для высокопрочных лезвий или износостойких поверхностей. Сплавы, в настоящее время известные как ферритные нержавеющие стали, использовались в коммерческих целях в течение многих десятилетий, прежде всего в виде листового покрытия толщиной примерно до 3 мм, не требующего сварки. Здание Fujitsu в Брисбене, например, облицовано профилированным листом из ферритной нержавеющей стали, а перфорированные и твердые листы из ферритной нержавеющей стали используются в потолке и панелях фасции в Wynyard Walk в Сиднее.

Этот самовосстанавливающийся слой оксида хрома придает нержавеющей стали коррозионную стойкость. Первые нержавеющие стали, разработанные в 1913 году, представляли собой ферриты с высоким содержанием углерода. Сегодня эти сплавы называются мартенситными и используются для высокопрочных лезвий или износостойких поверхностей. Сплавы, в настоящее время известные как ферритные нержавеющие стали, использовались в коммерческих целях в течение многих десятилетий, прежде всего в виде листового покрытия толщиной примерно до 3 мм, не требующего сварки. Здание Fujitsu в Брисбене, например, облицовано профилированным листом из ферритной нержавеющей стали, а перфорированные и твердые листы из ферритной нержавеющей стали используются в потолке и панелях фасции в Wynyard Walk в Сиднее.

Помимо 12-процентных хромовых вспомогательных сплавов, ограничения толщины листа для подачи и сварки ферритов обусловлены их металлургической структурой. В отличие от аустенитных нержавеющих сталей, микроструктура не изменяется при сварке, поэтому изначально микроскопические зерна феррита могут разрастаться и охрупчивать металл.

Ферриты получили более широкое признание, поскольку изменения в конструкции их сплава и методах производства позволили использовать сварку. Внедрение процесса рафинирования аргонно-кислородным обезуглероживанием (AOD) в 1970-е также помогли, позволив снизить уровень примесей и, что очень важно для сварки, хорошо контролировать содержание как углерода, так и азота.

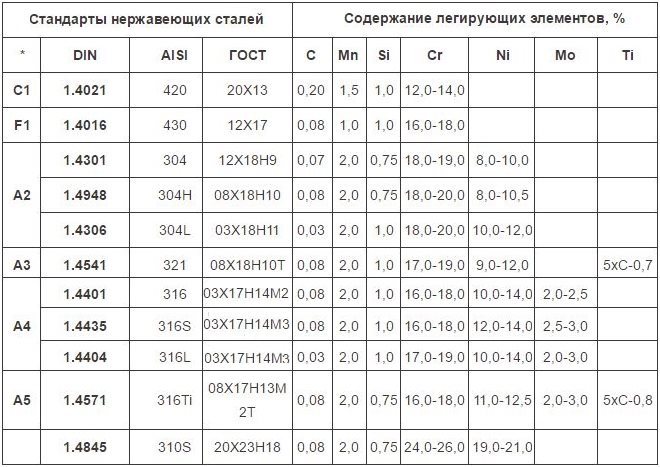

Таблица 1: Отдельные ферритные сплавы

Общее название | УНС | С% | Кр% | Мо% | Другие | ПР Д | Основное применение |

409 | С40900 | 0,03 | 11 | – | 0,3Ти | 11 | Автомобильные выхлопы |

4003, 3/5Cr12 А | С40977 | 0,02 | 11 | – | 0. | 11 | Железнодорожные вагоны, некосметические конструкции |

430 Б | S43000 | 0,03 | 17 | – | – | 17 | Обшивка – не морская |

444 | С44400 | 0,02 | 18 | 2 | 0,4(Ti+Nb) | 25 | Блоки мгновенного нагрева воды |

446 | С44600 | 0,15 | 24 | – | – | 24 С | Высокая температура |

447 | С44700 | 0,01 | 29 | 3,8 | 0. | 42 | Трубка морской воды |

Примечания:

A. Баланс состава важен для предотвращения коррозии при сварке

B. Также производные марки с низким содержанием углерода и Ti/Nb для обеспечения возможности сварки

C. Плохой показатель коррозионной стойкости, особенно при сварке из-за высокого содержания углерода

D. Для сравнения, PRE 304 составляет ~ 18,5, а 316 — ~ 23,5.

Доступные ферритные сплавы и области применения

Ферритный раствор (TFS) , опубликованный Международным форумом по нержавеющей стали, включает 71 ферритный сплав в соответствии со стандартами ASTM, EN и JSA, хотя большинство из них имеют форму листа. Например, A240 перечисляет 26 сплавов как плоский продукт, в то время как ASTM A276 имеет только девять сплавов, перечисленных как прутки или формы. TFS классифицирует ферритные сплавы на пять групп в зависимости от содержания хрома:

– Хром (от 10,5% до 14%)

– Хром от 14% до 18%)

– Добавление титана и/или ниобия для предотвращения сенсибилизации при сварке

– Добавки молибдена для коррозионной стойкости

– Группа свариваемых сплавов с более высокой коррозионной стойкостью и хром >18%, добавленный молибден и низкое содержание примесей.

В таблице 1 перечислены распространенные названия, номера UNS, типичные составы и области применения типичных сплавов. Существуют также семейства сплавов, производные от одних и тех же корневых номеров UNS. Кроме того, в Японии разрабатывается и разрабатывается все больше фирменных ферритных сплавов. Столбец PRE представляет собой меру коррозионной стойкости, основанную на составе, т.е. PRE = %Cr + 3,3% Mo. Термин 16%N, используемый для аустенитных и дуплексных марок, опущен, поскольку азот практически нерастворим в ферритных сплавах.

Коррозионная и термостойкость

Это не одно и то же. Стойкость нержавеющих сталей к окислению (или образованию накипи) на воздухе зависит от стабильности оксидного слоя (или накипи) на поверхности. Это не тонкая (нанометры) пассивная пленка, образующаяся в воде, а более толстый высокотемпературный оксид, образующийся при температуре выше 250°C. Его защитные свойства зависят от его сцепления с металлической поверхностью под ним. В свою очередь, это зависит от относительного расширения оксида и поверхности металла.

В свою очередь, это зависит от относительного расширения оксида и поверхности металла.

Как показано в таблице 3 , ферритные сплавы имеют низкое тепловое расширение по сравнению с аустенитными сплавами, что означает лучшую адгезию их защитной окалины в условиях термоциклирования. С практической точки зрения это означает, что ферритные сплавы имеют более высокие пределы температуры окалины для прерывистой работы, чем для непрерывной работы, тогда как для аустенитных сплавов верно обратное.

При температурах выше сотни (oC) относительно низкая прочность большинства ферритных сплавов ограничивает их использование, хотя ферриты, обработанные ниобием, имеют такую же прочность, что и аустенитные сплавы. Ферритные (и дуплексные) марки не следует использовать в диапазоне около 475°C, поскольку металлургические фазовые превращения вызывают охрупчивание при длительном воздействии.

В среде с высоким содержанием кислорода стойкость ферритных, аустенитных и дуплексных сплавов к простой влажной коррозии хорошо описывается индексом PRE, приведенным в таблице 1. Прогнозы даны для пассивной поверхности и будут ненадежными, если поверхность была загрязнены углеродистой сталью или если не была удалена сварочная краска.

Прогнозы даны для пассивной поверхности и будут ненадежными, если поверхность была загрязнены углеродистой сталью или если не была удалена сварочная краска.

PRE не влияет на паутинное растрескивание, возникающее в аустенитных сплавах, подвергающихся нагрузке и воздействию теплых или горячих растворов хлоридов. Ферритные и дуплексные марки эффективно невосприимчивы к коррозионному растрескиванию под напряжением, и именно по этой причине резервуары для мгновенной горячей воды, используемые на кухнях, изготавливаются из ферритных сплавов, обычно 444.

Слева: здание Fujitsu в Брисбене облицовано профилированным листом из ферритной нержавеющей стали. Справа: листы из ферритной нержавеющей стали на потолке и панелях фасада на пешеходной дорожке Wynyard Walk в Сиднее.

Механические и технологические свойства

Из-за своей микроструктуры ферритные нержавеющие стали ведут себя очень похоже на углеродистые стали при гибке, прокатке, формовании и формовании. Изготовители могут использовать те же методы для ферритов при формировании крыш или соединений.

Изготовители могут использовать те же методы для ферритов при формировании крыш или соединений.

Ферриты не подвергаются холодной обработке, как аустениты, поэтому при одинаковой толщине они имеют меньшую упругую отдачу. Хотя для ферритов глубокая вытяжка легче, чем для аустенитов, ферриты с более высоким содержанием хрома могут страдать от образования гребней, поэтому глубокая вытяжка применяется не так часто. Формование растяжением может быть только примерно на 50% от того, что достигается с аустенитами, как можно было ожидать, исходя из разницы в пластичности. В таблице 2 сравниваются механические свойства нескольких ферритов с 304 и углеродистой сталью. В общих чертах, ферритные нержавеющие стали имеют более высокий предел текучести (или строго 0,2% условного напряжения), чем аустенитные нержавеющие стали, более низкую прочность на растяжение и примерно вдвое меньшее удлинение при разрыве. Модуль упругости аналогичен углеродистым сталям, поэтому прогибы под нагрузкой будут сопоставимы.

Таблица 2: Типичные механические свойства при комнатной температуре

Общее название | Предел текучести МПа | Растяжение МПа | Удлинение при разрыве, % | Модуль ГПа |

409 | 170 | 380 | 20 | 220 |

4003, 3/5Cr12 | Л:320 Т:360 | 480 | 18 | 220 |

430 | 205 | 450 | 22 | 220 |

444 | 275 | 415 | 20 | 220 |

304 | 270 | 650 | 57 | 200 |

Углеродистая сталь | 300 | 430 | 25 | 215 |

Сварка

Сварка ферритов, за исключением 12%-х хромовых, требует большего мастерства, чем сварка аустенитов, из-за их чувствительности к примесям, которые могут вызвать растрескивание в околошовной зоне. Требуется очень пристальное внимание к чистоте, а также использование защитного газа высокой чистоты и осторожность при защите газа, особенно за пределами мастерской, где сквозняки могут быть проблемой. Из-за риска роста зерна (и, как следствие, низкой ударной вязкости) при длительных периодах работы при высоких температурах требуется низкое тепловложение, и полезным инструментом является оборудование для импульсной сварки. Эта металлургическая чувствительность является причиной того, что ферриты редко доступны с толщиной более 3 мм. Однако низкое тепловое расширение и лучшая теплопроводность ферритов по сравнению с аустенитами означает, что сварочная деформация менее критична для всех ферритов (см. Таблицу 3) .

Требуется очень пристальное внимание к чистоте, а также использование защитного газа высокой чистоты и осторожность при защите газа, особенно за пределами мастерской, где сквозняки могут быть проблемой. Из-за риска роста зерна (и, как следствие, низкой ударной вязкости) при длительных периодах работы при высоких температурах требуется низкое тепловложение, и полезным инструментом является оборудование для импульсной сварки. Эта металлургическая чувствительность является причиной того, что ферриты редко доступны с толщиной более 3 мм. Однако низкое тепловое расширение и лучшая теплопроводность ферритов по сравнению с аустенитами означает, что сварочная деформация менее критична для всех ферритов (см. Таблицу 3) .

Как и у всех нержавеющих сталей, коррозионная стойкость сваренных ферритов восстанавливается, если после сварки удалить всю термическую окраску, предпочтительно травлением. Механическое истирание является вторым по важности при условии, что шероховатость поверхности не является чрезмерной.

Универсальные ферриты с содержанием 12% хрома широко используются в сварных толстых конструкционных профилях угольных вагонов, шасси большегрузных автомобилей, высокотемпературных выхлопных каналах, огнестойких ограждениях, местах с низким коррозионным износом и множественных конструкциях, где эстетика не является первостепенной задачей, т.е. коричневая прилипшая косметическая дымка не считается проблемой. 12-процентные полезные ферриты более подробно обсуждаются в Австралийской нержавеющей стали № 52 (доступно на сайте www.assda.asn.au).

РЕЗЮМЕ

Некоторые марки феррита используются в крупномасштабном коммерческом производстве в течение многих лет, но разнообразие сортов, доступных в настоящее время, стало возможным только благодаря новым технологиям плавки и рафинирования. В настоящее время существует большое количество марок, и продолжаются активные исследования и разработка сплавов.

Ферритные нержавеющие стали предлагают:

– Способность к формованию аналогична углеродистой стали, и ее можно легко сгибать, профилировать, прессовать или формовать

– Более высокий предел текучести и более низкая пластичность, чем у аустенитных сталей

– Диапазон коррозионной стойкости, сравнимый с другими семействами нержавеющей стали

– Широкий спектр возможных применений.

Таблица 3: Физические свойства ферритных и аустенитных нержавеющих сталей

Недвижимость | Ферритный | Аустенитный |

Плотность (кг/м 3 ) | 7700 | 7900 |

Тепловое расширение (0-100 или С мкм/м/ или С) | 10,5 | 16,0 |

Теплопроводность (20 o С, Вт/м. o С | 25 | 15 |

Удельная теплоемкость (0-100oC, Дж/кг. | 430-460 | 500 |

Удельное электрическое сопротивление (нОм·м) | 600 | 750-850 |

Эта статья опубликована в журнале Australian Stainless — выпуск 62, зима 2018 г.

nglos324 — нержавеющая сталь

| ||||||||||

Нержавеющая сталь

стали включают группу сплавов железа, которые содержат некоторое количество Cr, Ni, Mn, Mo,

или Al в дополнение к углероду. | ||||||||||

5Ni

5Ni 1Cu, 0.1Ni

1Cu, 0.1Ni o C

o C