Сталь p6m5: Сталь Р6М5 – расшифровка марки стали, ГОСТ, характеристика материала

alexxlab | 01.11.1993 | 0 | Разное

Нержавеющая сталь Р6М5 – УТК-Сталь Екатеринбург

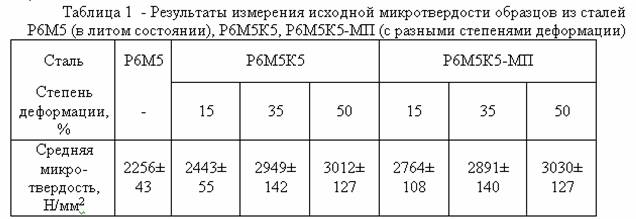

Быстрорежущая сталь Р6М5 относится к категории самозакаливающихся сплавов, которые имеют большой запас прочности. Американский аналог отечественного сплава – М2, основная область использования – изготовление режущих инструментов.

Расшифровка маркировки содержит всю необходимую информацию для понимания особенностей металла:

- Р – обозначение для быстрорежущих металлов;

- 6 – процентное соотношение вольфрама в сплаве;

- М5 – наличие молибдена в составе, которое достигает 5%.

Данный сплав может модифицироваться добавлением других химических компонентов, которые повышают эксплуатационные характеристики. В качестве добавок используются азот, цирконий, ванадий, титан или кобальт. В зависимости от назначения разрабатывается оптимальный состав сплава и технология обработки.

Какими ГОСТами регулируется

Производство стали регламентируется ГОСТ 19265-73, в котором прописан точный состав сплава и процентное соотношение всех отдельных компонентов.

- углерод, кремний, магний, никель, мера, фосфор, кобальт – 1%;

- стронций – 4,4%;

- молибден – 5,3%;

- вольфрам -6,5%;

- ванадий – 2,1%.

Технология изготовления сплава также придерживается ГОСТа, и самым важным этапом является отжиг заготовок. По сравнению с другими металлами сплав Р6М5 при отжиге становится крепче и прочнее. Так как для инструментальной стали молекулярная плотность является самой важной характеристикой, то перед закалкой заготовки обязательно подвергают температурному воздействию.

Металлическое полотно нагревается в специальной печи до температурного предела в 870 градусов по Цельсию, затем остужают. Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени.

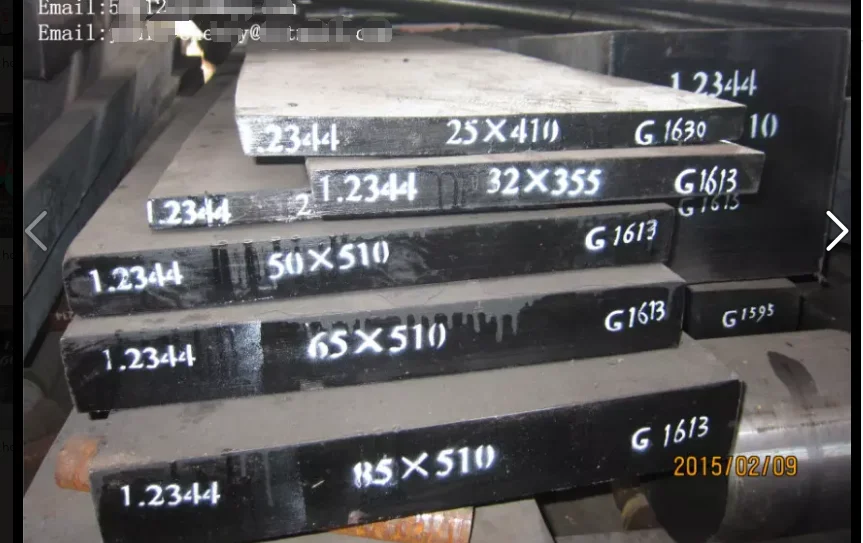

Заготовка предварительно нагревается в соляном растворе в течение 20 секунд при температуре в 850 градусов по Цельсию. Продолжительность нагрева высчитывается по толщине стали, а с каждым последующим этапом нагревания температура рабочей среды увеличивается. Марка стали Р6М5 изготавливается в разном сортаменте, что намного упрощает обработку заготовок и изготовление различных инструментов.

Характеристики и свойства

Сплав Р6М5 хорошо поддается обработке, поэтому из него изготавливают детали сложной формы, которые подвергаются интенсивному механическому воздействию. Заготовки можно обрабатывать на шлифовальном станке, а готовые изделия сохраняют рабочие характеристики при длительном нагревании.

Ключевыми физико-механическими свойствами стали Р6М5 ГОСТ 19265-73 являются:

- повышенная износостойкость;

- высокая вязкость;

- ударная прочность;

- жаропрочность;

- стойкость к коррозии.

Отличительной особенностью стало периодическое затупление режущей кромки. Инструменты, изготовленные из этого вида стали, нуждаются в заточке, для чего используется шлифовальное оборудование. ГОСТ 19265-73 для Р6М5 делится на несколько отдельных стандартов для видов металлопроката такой категории. Подобный регламент предписывает габаритные размеры продукции и эксплуатационные характеристики, которые могут незначительно отличаться в зависимости от формы заготовки.

Сфера применения нержавеющей стали Р6М5

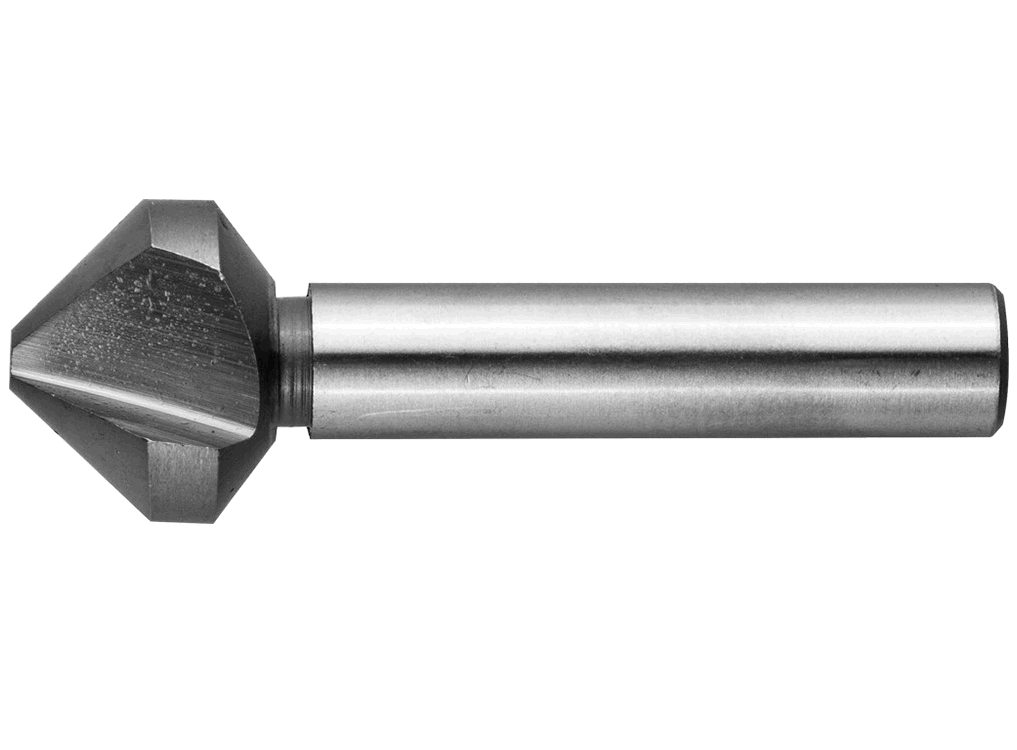

Основная область применения – изготовление режущих деталей и элементов для промышленного оборудования и для бытового использования:

- сверла, резцы, плашки;

- ножи для бытового использования;

- режущие элементы для станков;

- теплостойкие шароподшипники;

- инструмент для черновой и чистовой резки.

Высокая ударная прочность и вязкость дают возможность создавать сверла сложной конфигурации, которые могут работать с покрытиями любого типа. Из сплава изготавливают режущий инструмент следующего типа:

Из сплава изготавливают режущий инструмент следующего типа:

- простые сверла с односторонней заточкой;

- корончатые сверла для гипсокартона;

- ступенчатые сверлильные элементы;

- сверла по камню, дереву и кирпичу.

Продукция из нержавеющей стали Р6М5

Компания «УТК-Сталь» предлагает купить сталь Р6М5 по привлекательной стоимости от производителя. Предприятие изготавливает весь сортамент металлопроката, который пользуется спросом на рынке:

- Профили высокой точности, изготовленные по технологии холодного деформирования;

- Кованые круги и квадраты;

- Горячекатаные круги;

- Калиброванные прутки;

- Прутки и полосы в широком размерном диапазоне;

- Круги со специальной отделкой поверхностей.

Чтобы выбрать и приобрести продукцию из нержавеющей стали Р6М5, перейдите в каталог.

Сталь Р6М5 / Auremo

Сталь Р18Ф2К8М (ЭП379) Сталь Р9Ф5 (ЭИ706) Сталь Р9М4К8-МП (ДИ102-МП) Сталь Р9М4К8 Сталь Р9М4К6С (ЭП722) Сталь Р9К5 Сталь Р9 Сталь Р8Ф2К8М5 (ЭП658) Сталь Р7М2Ф6-МП (ДИ100-МП) Сталь Р6М5Ф3-МП (ДИ99-МП) Сталь Р6М5Ф3 Сталь Р6М5К5-МП (ДИ101-МП) Сталь Р6М5К5 Сталь Р6М5 Сталь Р6АМ5 Сталь Р2АМ9К5 Сталь Р18К5Ф2 (ЭИ940) Сталь Р18 Сталь Р14Ф4 Сталь Р13Ф4К5 (ЭП600) Сталь Р12Ф3К10М3 (ЭП682) Сталь Р12Ф3 Сталь Р12Ф2К8М3 (ЭП657) Сталь Р12Ф2К5М3 (ЭП863) Сталь Р12МФ5-МП (ДИ70-МП) Сталь Р12М3К5Ф2-МП (ДИ103-МП) Сталь 9Х4М3Ф2АГСТ (ЭК42) Сталь 75ХМФ Сталь 11Р3АМ3Ф2 (ЭП894) Сталь 11М5Ф

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | Р6М5 |

| Обозначение ГОСТ латиница | P6M5 |

| Транслит | R6M5 |

| По химическим элементам | – |

Описание

Сталь Р6М5 применяется: для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей; резьбонарезного инструмента; инструмента, работающего с ударными нагрузками; порошка марки ПР-10Р6М5-Д для дробеструйной обработки.

Примечание

Сталь имеет повышенную склонность к обезуглероживанию.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Листы и полосы | В33 | ГОСТ 4405-75, TУ 14-1-818-73, TУ 14-1-3508-82 |

| Сортовой и фасонный прокат | В32 | ГОСТ 7417-75, ГОСТ 14955-77, ГОСТ 19265-73, TУ 3-246-84, TУ 14-1-3900-85, TУ 14-1-1271-75, TУ 3-841-81 |

| Болванки. Заготовки. Слябы | В31 | TУ 14-1-1213-75 |

| Обработка металлов давлением. Поковки | В03 | TУ 14-1-1530-75 |

| Проволока стальная средне- и высокоуглеродистая | В72 | TУ 14-1-2783-79 |

| Твердые сплавы, металлокерамические изделия и порошки металлические | В56 | TУ 14-22-140-2000 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Mo | W | Co |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 19265-73 | 0. 82-0.9 82-0.9 | ≤0.025 | ≤0.03 | 0.2-0.5 | 3.8-4.4 | 0.2-0.5 | ≤0.6 | Остаток | ≤0.25 | 1.7-2.1 | 4.8-5.3 | 5.5-6.5 | ≤0.5 |

| TУ 14-1-818-73 | 0.8-0.88 | ≤0.025 | ≤0.03 | ≤0.4 | 3.8-4.3 | ≤0.5 | ≤0.35 | Остаток | ≤0.25 | 1.7-2.1 | 5-5.5 | 5.5-6.5 | ≤0.6 |

Fe – основа.

В соответствии с ГОСТ 19265-73 по требованию потребителя сталь изготавливается с легированием азотом, с массовой долей в пределах 0,05-0,10 %. В этом случае сталь имеет обозначение Р6АМ5.

По ТУ 14-1-818-73 химический состав приведен для стали марки Р6М5. Наличие кобальта до 0,60 % браковочным признаком не является. Допускаются отклонения по химическому составу: по никелю +0,050 %, по фосфору +0,0050 %.

Технологические свойства

| Название | Значение |

|---|---|

| Шлифуемость | хорошая |

| Вязкость | Повышенная |

| Сопротивление износу | Хорошее |

M2 – сталь Griggs

M2 Быстрорежущая сталь – сталь Griggs Наша сталь M2 – это молибденовая быстрорежущая сталь общего назначения, обладающая хорошо сбалансированными свойствами ударной вязкости, износостойкости и твердости до красноты. Этот сорт обычно используется в пуансонах и штампах для холодной обработки, а также в операциях по резке, включающих высокоскоростную и легкую резку. Быстрорежущая сталь M2 на сегодняшний день является самой популярной быстрорежущей сталью, заменяющей T1 в большинстве применений, благодаря ее превосходным свойствам, таким как прочность на изгиб, ударная вязкость и термопластичность, все из которых выше, чем у T1 на 50%.

Этот сорт обычно используется в пуансонах и штампах для холодной обработки, а также в операциях по резке, включающих высокоскоростную и легкую резку. Быстрорежущая сталь M2 на сегодняшний день является самой популярной быстрорежущей сталью, заменяющей T1 в большинстве применений, благодаря ее превосходным свойствам, таким как прочность на изгиб, ударная вязкость и термопластичность, все из которых выше, чем у T1 на 50%.

Другие известные названия: HS 6-5-2, 1.3343, сталь S600, E M2, REX M2 ® , SKH 51, P6M5, 6-6, M2 Инструментальная сталь

Код цвета стали Griggs4: Черный

Обычное использование

Протяжки, ножи, сверла, штифты, развертки, метчики, гребенки, валы, оправки, концевые фрезы, прокатные стойки, фрезы

Физические свойства

Плотность 0,20007

- в 3 (8138 кг/м 3 )

- Печь: 2200-2250°F (1204-1232°C)

- Соль: 2175-2225°F (1191-1218°C)

- Чтобы максимизировать ударную вязкость, используйте самую низкую температуру. Чтобы максимизировать горячую твердость, используйте самую высокую температуру.

- Печь: 2075-2175°F (1175-1191°C)

- Соль: 2050-2150°F (1121-1177°C)

Специфический вес

8. 14

14

Модуль эластичности

30 x 10 6 PSI (207 GPA)

. Сравнение стали Сравнение

M2 Высокоскоростная стальная химическая композиция

| .0067 | Типовой | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Углерод | Хром | Вольфрам | Молибден | Ванадий | Кобальт | 907 80 Отожженный 90||||||||||||||||

| C | Cr | W | Mo | V | Co | Hb | HrC | ||||||||||||||

| 0,85 | 4,15 | 6,15 | 5,1 | 1,95 | – | 255 | 64 |

M2 High Speed Steel Heat Treating

| ANNEALING | PREHEAT | AUSTENITIZING | QUENCH | TEMPERING |

|---|---|---|---|---|

| Температура | Температура | Температура | Среда | Температура |

| °F | °F | °F | °F | |

| 1550/1600 | 1500/1550 | 2175/2225 | Соль/масло/атм | 1025/1050 |

Термическая обработка быстрорежущей стали M2

Для минимизации деформации и напряжения в больших или сложных инструментах используйте двойной предварительный нагрев. Нагревают со скоростью не более 400°F в час (222°C в час) до 1100°F (593°C) уравнивают, затем нагревают до 1450-1550°F (788-843°C). Для обычных инструментов используйте только второй температурный диапазон в качестве единственного предварительного нагрева.

Быстро нагрейте от предварительного нагрева.

Нагревают со скоростью не более 400°F в час (222°C в час) до 1100°F (593°C) уравнивают, затем нагревают до 1450-1550°F (788-843°C). Для обычных инструментов используйте только второй температурный диапазон в качестве единственного предварительного нагрева.

Быстро нагрейте от предварительного нагрева.Для режущих инструментов:

Для пуансонов, штампов и инструментов, требующих максимальной прочности без твердости в горячем состоянии:

Для масла погасить до черного цвета, около 900°F (482°C), затем охладить в неподвижном воздухе до 150-125°F (66-51°C). Для соли, поддерживаемой при температуре 1000-1100°F (538-593°C), уравняйте, затем охладите в неподвижном воздухе до 150-125°F (66-51°C).

Отпуск сразу после закалки. Типичный диапазон отпуска составляет 1025-1050°F (552-566°C). Выдерживают при температуре 2 часа, затем охлаждают на воздухе до температуры окружающей среды. Требуется двойная закалка. Для больших сечений и особенно для заготовок, из которых будет вырезаться инструмент проволочной электроэрозионной обработкой, настоятельно рекомендуется трехкратный отпуск.

Отжиг необходимо проводить после горячей обработки давлением и перед повторной закалкой

Для масла погасить до черного цвета, около 900°F (482°C), затем охладить в неподвижном воздухе до 150-125°F (66-51°C). Для соли, поддерживаемой при температуре 1000-1100°F (538-593°C), уравняйте, затем охладите в неподвижном воздухе до 150-125°F (66-51°C).

Отпуск сразу после закалки. Типичный диапазон отпуска составляет 1025-1050°F (552-566°C). Выдерживают при температуре 2 часа, затем охлаждают на воздухе до температуры окружающей среды. Требуется двойная закалка. Для больших сечений и особенно для заготовок, из которых будет вырезаться инструмент проволочной электроэрозионной обработкой, настоятельно рекомендуется трехкратный отпуск.

Отжиг необходимо проводить после горячей обработки давлением и перед повторной закалкой Нагревать со скоростью не более 400°F в час (222°C в час) до 1525-1550°F (829-843°C) и выдерживать при этой температуре в течение 1 часа на дюйм (25,4 мм) толщины, 2 часов минимум. Затем медленно охлаждают в печи со скоростью не более 50°F в час (28°C в час) до 1000°F (538°C). Продолжают охлаждение до температуры окружающей среды в печи или на воздухе.

Продолжают охлаждение до температуры окружающей среды в печи или на воздухе.

M2 – Fushun Special Steel Co., Ltd.

21 июля 2021 г. / Часто задаваемые вопросы, Новости

Химический анализ быстрорежущей инструментальной стали M2

Общие спецификации и эквиваленты инструментальной стали M2

| Страна | США | немецкий | Япония |

| Стандарт | АСТМ А600 | DIN EN ISO 4957 | ДЖИС Г4403 |

| Классы | М2 | 1,3343 | СХ51 |

другие известные названия: HS 6-5-2, сталь S600, E M2, REX M2®, P6M5, 6-6

ASTM M2 Свойства химического состава инструментальной стали

| ASTM A600 | С | Мн | Р | С | Си | Кр | В | Пн | Вт | |||||||

| M2 обычный C | 0,78 | 0,88 | 0,15 | 0,40 | 0,03 | 0,03 | 0,20 | 0,45 | 3,75 | 4,50 | 1,75 | 2,20 | 4,50 | 5,50 | 5,50 | 6,75 |

| DIN ISO 4957 | С | Мн | Р | С | Си | Кр | В | Пн | Вт | |||||||

| 1,3343 | 0,86 | 0,94 | … | … | … | … | … | 0,45 | 3,80 | 4,50 | 1,70 | 2. 10 10 | 4,70 | 5,20 | 5,90 | 6,70 |

| ДЖИС Г4403 | С | Мн | Р | С | Си | Кр | В | Пн | Вт | |||||||

| СХ51 | 0,80 | 0,88 | … | 0,40 | 0,03 | 0,03 | … | 0,45 | 3,80 | 4,50 | 1,70 | 2.10 | 4,70 | 5,20 | 5,90 | 6,70 |

Инструментальная сталь M2 Химический состав

0,85% Углерод улучшает твердость стали, прочность на растяжение и повышает износостойкость. По мере увеличения количества углерода в стальном сплаве пластичность имеет тенденцию к снижению.

4,15 % Хром повышает прочность на растяжение, твердость и ударную вязкость. Поскольку хром присутствует в небольших количествах, M2 очень уязвим для ржавчины и не является хорошим стальным ножом для использования во влажной или соленой воде.

Поскольку хром присутствует в небольших количествах, M2 очень уязвим для ржавчины и не является хорошим стальным ножом для использования во влажной или соленой воде.

5,00 % Молибден повышает твердость, прочность и ударную вязкость этой стали.

1,85 % Ванадий повышает ударную вязкость стали, повышая ее прочность и износостойкость.

0,280 % Марганец повышает прокаливаемость и износостойкость этой стали.

0,30 % Никель повышает прочность стали.

0,45 % Кремний повышает прочность стали.

0,25 % Медь помогает предотвратить окисление поверхности, тем самым повышая коррозионную стойкость.

0,030 % Фосфор улучшает обрабатываемость, прочность и твердость стали М2.

0,030 % Сера улучшает обрабатываемость. Этот элемент следует использовать в небольших количествах, так как слишком большое его количество может увеличить уровень примесей в стальном сплаве и повлиять на его прочность.

Инструмент M2 состоит из комбинации вольфрама, никеля и хрома с высоким содержанием вольфрама, что делает сталь твердой с высокой прочностью и коррозионной стойкостью.

Инструментальная сталь M2 Эквивалент и сравнение

Инструментальная сталь M2 Vs D2

AISI D2 близка к стали M2 и иногда считается ее эквивалентом. Не забывайте, что D2 также популярен в производстве ножей. Когда эти две стали обрабатываются до одинакового уровня твердости, M2 обеспечивает лучшую износостойкость и ударную вязкость. Но D2 обладает лучшей коррозионной стойкостью и труднее затачивается, чем инструментальная сталь M2.

Инструментальная сталь M2 против M4

Как мы упоминали ранее, инструментальная сталь M4 заменила M2 примерно в 2005 году. Являясь модернизированной версией знаменитой стали M2 , сталь M4 обеспечивает более высокую ударную вязкость при той же твердости, что и M2. Из-за большего объема карбида в M4, чем в M2, его легче шлифовать, он обеспечивает повышенную износостойкость и лучше сохраняет режущую кромку, чем M2, при той же твердости.