Сталь получают из чего: Часть 1: Из чего делают сталь

alexxlab | 28.03.2022 | 0 | Разное

Часть 1: Из чего делают сталь

Промышленный переворот в середине 19 века дал новый толчок развитию металлургии. В развитых странах господствовало крупное машинное производство: расширялась сеть железных дорог, стальные пароходы сделали трансокеанское сообщение регулярным, а к 1860 г все континенты были связаны подводными телеграфными кабелями. Все это требовало большого количества сталей разнообразных марок и качества много лучшего, чем пудлинговое железо.

Но мы не будем углубляться в историю, а вернемся к современности, чтобы понять стальную отрасль от железной руды до готового стального проката. Начнем мы серию с большой общей картинки, чтобы уже в следующих сериях углубиться в детали.

Итак, чтобы разобраться, как работает стальная отрасль, начнем с общей схемы производства, начиная от основного вида сырья, заканчивая итоговой продукцией.

Производственную цепочку в черной металлургии можно разбить на несколько этапов: добычу и обработку сырья, расплавление породы в чугун, сталелитейное производство и прокат стали.

В черной металлургии основным сырьем является железная руда, кокс и флюсы. Разберем их более подробно.

Железная руда

Основное сырье, используемое для выплавки чугуна. Руда добывается закрытым и открытым способами – в шахтах и в карьерах соответственно. Так как большая часть руд в естественном состоянии не пригодна для непосредственного металлургического передела, после добычи ее отправляют на обогащение.

При добыче железной руды вследствие низкого содержания железа и высокого пустой породы при плавке получается большое количество шлака, требующего повышенного расхода топлива; при этом работа доменных печей характеризуется низкой производительностью. Повышение концентрации железа в рудах дает существенный экономический эффект. При увеличении содержания железа в руде на 1 % удельный расход кокса в среднем снижается на 1,4—2,0 %, а производительность доменной печи повышается на 2,5—3,0.

Металлолом

Стальной лом, по сути, уже почти является стальным продуктом. Его применяют с целью экономии, исключая применения коксового угля при переплавке.

Кокс

Железная руда – не единственное сыре, необходимое для выплавки чугуна. В металлургии используют кокс – твердый (каменный) уголь, запеченный при высоких температурах в специальных печах, температура запекания составляет 950-1200 °C.

Сначала добывают коксующийся уголь, потом отправляют его в коксовые батареи, где его запекают. Сам процесс называется коксованием.

Кстати, вот так выглядит коксовая батарея, которые находятся в коксовом цеху.

Флюсы

Флюсы – это неорганические вещества, которые добавляют при изготовлении чугуна, чтобы снизить температуру плавления железной руды и облегчить отделение металла от пустой породы (шлаки). Чаще всего в качестве флюсов используют известняк. В общем виде флюсы похожи на порох.

Чаще всего в качестве флюсов используют известняк. В общем виде флюсы похожи на порох.

Все сырье вместе образовывают смесь материалов (шихту), подлежащих переработке в металлургических агрегатах (например, в доменных печах)

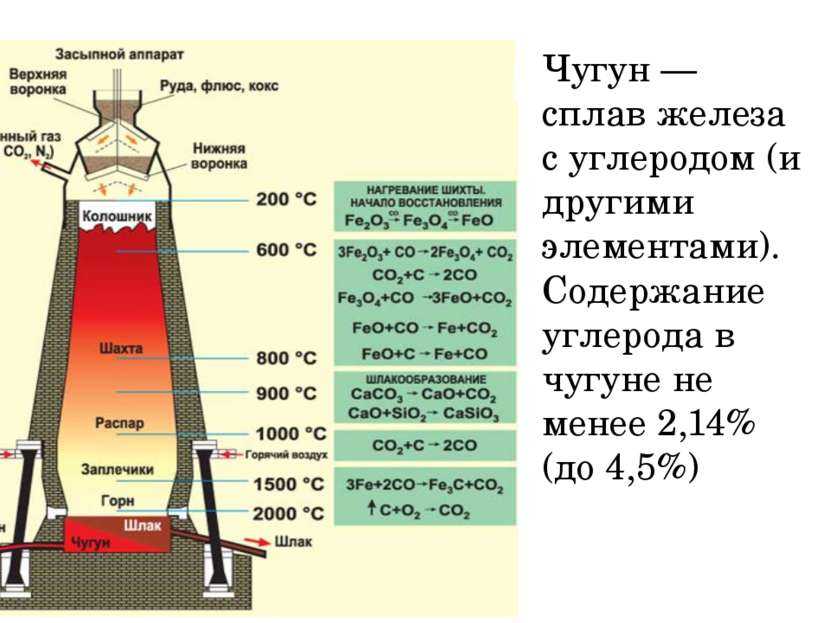

Чугун

После расплавления породы получают передельный чугун – промежуточный продукт, получаемый в производстве с помощью доменных печей и содержащий 93-94% железа и высокое содержание примесей углерода (в среднем 3-4%)

Сам чугун редко используют как готовый продукт, потому что из-за своего сильного содержания углерода он является хрупким и некачественным.

Далее после определенных процессов обработки чугуна, о которых я подробно расскажу в следующих сериях, получают стальную заготовку – промежуточный продукт сталеплавильного производства, используемого для дальнейшего проката на прокатных станах.

Плоский прокат

Прокат – финальная продукция, получаемая в результате горячей или холодной прокатки на стане.

В иллюстративных целях я привел примеры прокатной продукции – их вид и назначение.

Как видно, готовая сталь является результатом далеко не одного производственного процесса. Именно поэтому крупные сталевары являются вертикально-интегрированными компаниями (захват одной компанией нескольких или всех этапов производства) в целях контроля качества и оптимизации издержек на каждом этапе производственной цепочки.

Для наглядности разберем активы НЛМК, Новолипецкого металлургического комбината, чтобы понять, как все они интегрированы в одну бизнес модель компании.

НЛМК владеет несколькими дивизионами: НЛМК Добыча, НЛМК Плоский прокат, НЛМК Сортовой прокат, НЛМК США и НЛМК Dansteel и другие европейские заводы. Сегмент «Добыча» обеспечивает ресурсами (железной рудой, окатышами, коксом и ломом) сегменты «Плоский прокат» и «Сортовой прокат».

Самообеспеченность ресурсами позволяет нивелировать негативный эффект волатильности цен на основные ресурсы. Хорошо, когда цены на сырье стабильны, но разного рода катаклизмы и катастрофы могут провоцировать шок предложения, и тогда цены на ресурсы вырастут, что приведет к росту издержек производства. Об этом подробно я расскажу в следующей части.

Хорошо, когда цены на сырье стабильны, но разного рода катаклизмы и катастрофы могут провоцировать шок предложения, и тогда цены на ресурсы вырастут, что приведет к росту издержек производства. Об этом подробно я расскажу в следующей части.

Например, ураганы в Австралии в 2017 году вызвали перебои с поставками коксующегося угля, что в итоге привело к росту цен на сырьевой бирже, а авария на бразильской фабрике Vale, одного из крупнейших добытчиков железной руды, в конце января 2019 взвинтило биржевую цену на железную руду ~ на 20% с начала года

На зарубежные активы НЛМК продает слябы (стальные заготовки) на свои предприятия в США и в Европе для дальнейшего проката и продажи на рынках присутствия

На этом погружение в стальную отрасль не заканчивается. В следующем выпуске мы подробно разберем следующие детали:

- Основные сталеплавильные процессы и почему нельзя останавливать доменную печь.

- Какую сталь получают в соответствии конкретному процессу

С уважением,

Алексей Бурцев

Сталь с приправами

Секреты древности

Сплавы железа известны человечеству с глубокой древности – археологи находят железные украшения в захоронениях и стоянках, датируемых началом бронзового века. Любопытно, что чистое железо стало добываться и использоваться гораздо позже, а первые железные изделия были изготовлены человеком из материала, по современной классификации относящегося к легированным сталям – из метеоритного железа. Около 5,7% метеоритов, падающих на Землю, являются железными и состоят преимущественно из железо-никелевого сплава, содержащего до 8,5% никеля. Вероятно, древним людям приходила в голову мысль о применении небесного металла в более прагматичных целях, чем украшения, но он был слишком редким.

Около 1500 г. до н.э. в Малой Азии был открыт секрет получения более

жаркого пламени, чем то, которое применялось для выплавки меди и бронзы – выяснилось,

что если продувать воздух через руду, смешанную с древесным углём, то температура

значительно увеличивается.

У Айзека Азимова в его «Истории химии»

читаем: «Располагавшие железным оружием дорийцы вторглись в 1100 г. до н.э. на Балканский

полуостров и разгромили микенских греков. Микенские греки были более высокоцивилизованным

народом, но ещё не имели стали и были вооружены бронзовым оружием. Часть греков

проникла в Ханаан и принесла с собой железное оружие. Это были те самые филистимляне,

о которых так много говорится в Ветхом Завете. И пока евреи не получили железного

оружия (а это случилось при царе Сауле), они были, по существу, беспомощны. Ассирийская

армия была первой армией, полностью оснащённой железным оружием хорошего качества.

Вплоть до Нового времени основным материалом для изготовления оружия и орудий труда оставались железные сплавы, получавшиеся за счёт случайных примесей – железная руда редко встречается в природе в чистом виде. Исключением можно считать разве что знаменитую дамасскую сталь, особенностью которой является практически полное отсутствие легирующих элементов – технология её обработки была направлена на выжигание всех примесей, за счёт чего металл приобретал уникальные по тем временам свойства, но за это приходилось платить уязвимостью к коррозии.

За сотни лет способ обработки железа

в Европе так же не претерпел существенных изменений, лишь к XIV в. появляется способ

выплавки чугуна и так называемый кричный передел – процесс рафинирования чугуна,

т.е. избавления его от излишних примесей углерода и заодно кремния с марганцем в

целях получения ковкого кричного железа. Но к XVIII веку потребность в металле резко

увеличивается, поэтому приходится искать способы массового производства сталей,

одновременно изучая и изменяя их свойства.

Но к XVIII веку потребность в металле резко

увеличивается, поэтому приходится искать способы массового производства сталей,

одновременно изучая и изменяя их свойства.

Клинки, сделанные из знаменитой дамасской стали.

Рецепты Нового времени

Первым шагом на пути к промышленному производству сталей стало пудлингование, пришедшее на смену кричному переделу. Новая технология характеризовалась более высокой производительностью и, кроме того, позволяла заменить дорогой и дефицитный древесный уголь каменным углём или другими видами топлива. Впервые отражательную печь для получения ковкого железа использовали в 1766 г. англичане – братья Т. и Д. Кранедж, применив в качестве топлива каменный уголь. В 1784 г. способ был усовершенствован Г. Кортом, сыгравшим большую роль в практическом распространении пудлингования.

Только в середине XIX в. был разработан

способ, который обеспечивал массовое производство литой стали. Большая заслуга в

этом принадлежит английскому металлургу Генри Бессемеру (1813-1898). Работая над

созданием артиллерийского снаряда, который вращался бы в полёте и двигался по точно

заданной траектории, Бессемер столкнулся с необходимостью использовать более прочную

сталь, чем производившаяся в то время. Речь идёт об орудии с нарезным стволом, в

стенках канала ствола которого имеются спиральные канавки. Особо прочная сталь требовалась,

так как ствол должен был выдерживать высокие давления, необходимые для вжимания

выступов снаряда в эти канавки. Производство высококачественной стали в те времена

обходилось весьма дорого, поэтому для орудия нового типа требовался новый подход

к выплавке стали.

Работая над

созданием артиллерийского снаряда, который вращался бы в полёте и двигался по точно

заданной траектории, Бессемер столкнулся с необходимостью использовать более прочную

сталь, чем производившаяся в то время. Речь идёт об орудии с нарезным стволом, в

стенках канала ствола которого имеются спиральные канавки. Особо прочная сталь требовалась,

так как ствол должен был выдерживать высокие давления, необходимые для вжимания

выступов снаряда в эти канавки. Производство высококачественной стали в те времена

обходилось весьма дорого, поэтому для орудия нового типа требовался новый подход

к выплавке стали.

Бессемер искал такой способ производства стали, который позволил бы

получать сталь непосредственно из чугуна, минуя дорогостоящую стадию получения сварочного

железа, обычную для тогдашнего производства. Чтобы удалить избыточный углерод из

чугуна, он пропускал через расплавленный металл струю воздуха. Металл при этом не

охлаждался и не затвердевал; наоборот, в результате реакции углерода с кислородом

выделялось тепло, и температура расплава повышалась. Прекращая в соответствующий

момент подачу воздуха, Бессемер смог получить сталь. В 1856 г. Бессемер опубликовал

сообщение об изобретённом им конвертере. Первые попытки повторить опыты Бессемера

оказались неудачными, поскольку получить сталь таким методом можно было только из

руды, не содержащей фосфора. Но как только это удалось преодолеть, производство

стали резко удешевилось.

Прекращая в соответствующий

момент подачу воздуха, Бессемер смог получить сталь. В 1856 г. Бессемер опубликовал

сообщение об изобретённом им конвертере. Первые попытки повторить опыты Бессемера

оказались неудачными, поскольку получить сталь таким методом можно было только из

руды, не содержащей фосфора. Но как только это удалось преодолеть, производство

стали резко удешевилось.

Когда главный технологический барьер был взят, встал вопрос о расширении свойств сталей за счёт легирующих добавок. Первым удачным опытом целенаправленного легирования считается изобретение Мюшеттом стали, в составе которой было 1,85% углерода, 9% вольфрама и 2,5% марганца. Промышленное производство стали Мюшетта началось в 1871 году. Главным образом его легированная сталь шла на изготовление резцов для металлообрабатывающих станков. Кроме того, данная сталь позднее стала прообразом современной линейки быстрорежущих сталей.

Английский металлург Роберт Эббот Гадфильд (1858-1940) изучал влияние

на свойства стали добавок других металлов. Тогда уже было известно, что добавка

марганца делает сталь хрупкой, но Гадфильд решил ввести в сталь марганца больше,

чем обычно добавляли другие металлурги. Когда содержание марганца достигло 12%,

хрупкость материала уменьшилась. Более того, выяснилось, что если такую сталь нагреть

до 1000°С, а затем охладить в воде, то она станет намного твёрже, чем исходный металл.

Гадфильд запатентовал марганцевую сталь в 1882 г., и с этого момента началось массовое

производство легированных сталей.

Тогда уже было известно, что добавка

марганца делает сталь хрупкой, но Гадфильд решил ввести в сталь марганца больше,

чем обычно добавляли другие металлурги. Когда содержание марганца достигло 12%,

хрупкость материала уменьшилась. Более того, выяснилось, что если такую сталь нагреть

до 1000°С, а затем охладить в воде, то она станет намного твёрже, чем исходный металл.

Гадфильд запатентовал марганцевую сталь в 1882 г., и с этого момента началось массовое

производство легированных сталей.

На Всемирной выставке 1900 года специалисты

впервые услышали о быстрорежущей стали Фредерика Винслоу Тейлора. Фредерик Тейлор

и его друг, химик по образованию, Монсель Уайт работали на сталеплавильных заводах

фирмы «Бетлехем Стил» в Филадельфии (США). Тейлер и Уайт пришли к мысли легировать

вольфрамовую сталь хромом. Новая сталь содержала не менее 18% вольфрама и 4% хрома.

Раскалённый докрасна резец из этой стали не терял стойкости при обработке заготовки

из другой стали. Скорость резания была в четыре раза больше обычной. Так было заложено

основание для развития инструментальной стали.

Так было заложено

основание для развития инструментальной стали.

К 1919 г. американский изобретатель Элвуд Хэйнес (1857-1925) запатентовал нержавеющую сталь, содержащую в качестве добавок хром и никель. В 1916 г. японский металлург Котаро Хонда (1870-1954) обнаружил, что магниты, изготовленные из вольфрамовой стали, к которой добавлен кобальт, отличаются большей мощностью, чем магниты из обычной стали. Это открытие проложило путь к разработке сильных магнитных сплавов с заданными свойствами.

«Кутубова колонна» – одно из главных достопримечательностей Дели: за 1600 лет своего существования она практически избежала коррозии. Гиды рассказывают, что для создания памятника использовалась нержавеющая сталь, однако сделанный анализ показал, что колонна не содержит легирующих элементов, приводящих к повышенной коррозионной стойкости, и на 100 % (точнее, на 99,722 %) состоит из железа. Результатом открытия стала попавшая на несколько лет в учебники по металлургии гипотеза о высокой атмосферной стойкости чистого железа. Секрет исключительной стойкости колонны не раскрыт до сих пор, но из пары десятков различных версий более-менее правдоподобно выглядят три:

Секрет исключительной стойкости колонны не раскрыт до сих пор, но из пары десятков различных версий более-менее правдоподобно выглядят три:

1. Возможно, что несколько десятков лет после отливки колонна пролежала в близлежащих горах, где повышен уровень радиации. Под её воздействием верхний слой металла мог превратиться в аморфное железо, стойкое к коррозии.

2. Атмосферостойкие стали, изобретённые в 1930-х годах в США, обладают своими особенностями за счёт высокого содержания в них фосфора – до 0,15 % фосфора. В делийской колонне фосфор тоже есть – его здесь 0,11-0,18 %.

3. Атмосфера в Дели неагрессивна из-за своей сухости. Даже в период муссонов влажность делийского воздуха превышает критическое для начала коррозии значение (70 %) только в утренние часы. Даже нестойкий цинк окисляется здесь очень незначительно. Куски колонны, увезённые в другие регионы, начинают ржаветь очень быстро.

Сегодня и завтра в цифрах

ХХ век принёс новые способы получения легированных сталей, в частности

электродуговую плавку и развитие порошковой металлургии. Но в целом чёрная металлургия

не сильно изменилась за последние полтора века – до сих пор применяются конвертерные

и мартеновские технологии, запущенные ещё в середине-конце позапрошлого столетия.

Но в целом чёрная металлургия

не сильно изменилась за последние полтора века – до сих пор применяются конвертерные

и мартеновские технологии, запущенные ещё в середине-конце позапрошлого столетия.

Металлы в XXI веке остаются основными конструкционными материалами, так как по своим свойствам, экономичности производства и потребления не имеют себе равных в большинстве сфер применения. Около трети всех производимых чёрных металлов применяются в машиностроении, приблизительно четверть уходит в строительство. Изготовленная с использованием чёрных и цветных металлов доля продукции в настоящее время составляет 72-74% валового национального продукта государств. Из общей массы ежегодно потребляемых металлов более 90% приходится на сталь. Объём перевозок продукции чёрной металлургии является важнейшим опережающим индикатором состояния экономики, что было зафиксировано и подтверждено на практике во время кризиса 2008 года.

Последние годы в связи с различными кризисными явлениями потребление

сталей колеблется, намечаются тенденции снижения спроса на чёрные металлы. В настоящее

время избыточные производственные мощности в мировой чёрной металлургии оцениваются

до 600 млн тонн. Однако на ближайшие годы прогнозы аналитиков более оптимистичны.

По оценкам WSA (World Steel Association), в 2013 году видимое потребление стали

в мировом масштабе увеличится на 3,1% до 1,475 млрд тонн по сравнению с ростом на

2% в прошлом году. В 2014 году, по их прогнозам, глобальный спрос на металл увеличится

еще на 3,3% и достигнет 1,523 млрд тонн. Ганс Юрген Керкоф, глава экономического

комитета WSA, говорит, что потребление стали в глобальном масштабе за прошедшие

полгода оказалось меньше, чем прогнозировалось, за исключением только одной страны

– Китая. По сегодняшним оценкам, спрос на стальную продукцию в КНР по итогам

2013 года прибавит 6%.

В настоящее

время избыточные производственные мощности в мировой чёрной металлургии оцениваются

до 600 млн тонн. Однако на ближайшие годы прогнозы аналитиков более оптимистичны.

По оценкам WSA (World Steel Association), в 2013 году видимое потребление стали

в мировом масштабе увеличится на 3,1% до 1,475 млрд тонн по сравнению с ростом на

2% в прошлом году. В 2014 году, по их прогнозам, глобальный спрос на металл увеличится

еще на 3,3% и достигнет 1,523 млрд тонн. Ганс Юрген Керкоф, глава экономического

комитета WSA, говорит, что потребление стали в глобальном масштабе за прошедшие

полгода оказалось меньше, чем прогнозировалось, за исключением только одной страны

– Китая. По сегодняшним оценкам, спрос на стальную продукцию в КНР по итогам

2013 года прибавит 6%.

В нашей стране на рынке стали также ожидается улучшение ситуации.

Регион СНГ даже удостоился от WSA более благоприятных прогнозов по сравнению с Европой.

В России увеличению потребления металла способствует рост активности в секторе строительства

коммерческой недвижимости, а также принятый российским правительством пакет стимулирующих

мер по развитию национальной автомобильной промышленности. По прогнозам аналитиков

WSA, в 2013 году спрос на сталь в России увеличится на 3,8% до 43,6 млн тонн, а

в 2014 году – на 4,6% до 45,6 млн тонн.

По прогнозам аналитиков

WSA, в 2013 году спрос на сталь в России увеличится на 3,8% до 43,6 млн тонн, а

в 2014 году – на 4,6% до 45,6 млн тонн.

О стали – worldsteel.org

Железо производится путем удаления кислорода и других примесей из железной руды. Когда железо соединяется с углеродом, переработанной сталью и небольшим количеством других элементов, оно становится сталью.

Сталь представляет собой сплав железа и углерода, содержащий менее 2% углерода и 1% марганца и небольшое количество кремния, фосфора, серы и кислорода.

Сталь — самый важный инженерный и строительный материал в мире. Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

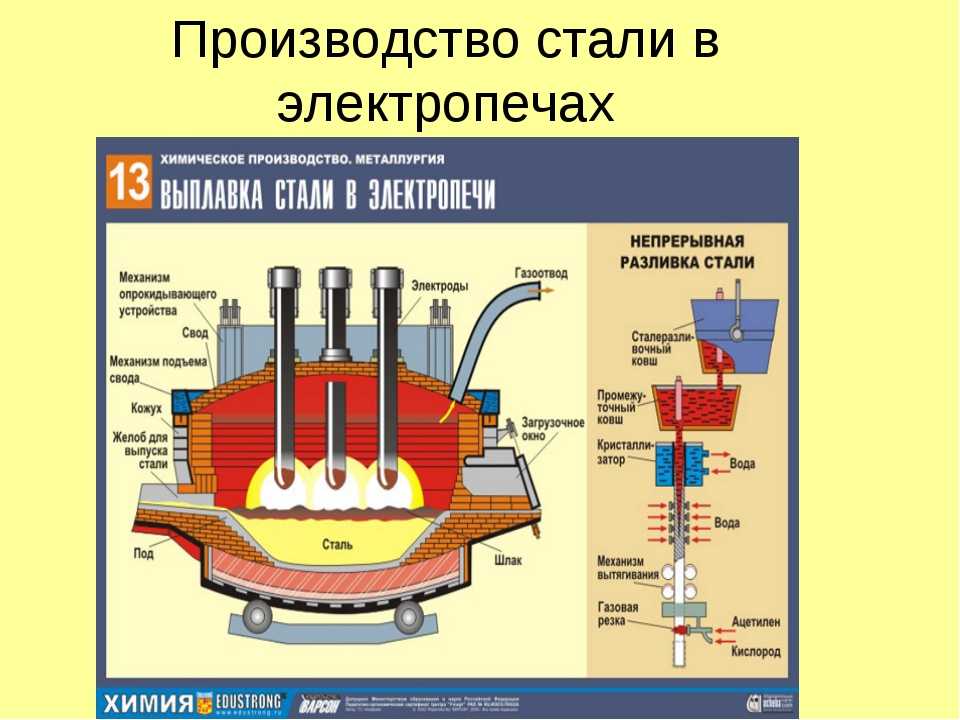

Сталь производится двумя основными способами: доменная печь-конвертерный конвертер (ДП-КК) и электродуговая печь (ЭДП). Также существуют вариации и комбинации производственных маршрутов.

Основное различие между маршрутами заключается в типе потребляемого ими сырья. Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, в то время как маршрут EAF производит сталь, используя в основном переработанную сталь и электроэнергию. В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут использоваться на маршруте ЭДП.

Для маршрута BF-BOF это преимущественно железная руда, уголь и переработанная сталь, в то время как маршрут EAF производит сталь, используя в основном переработанную сталь и электроэнергию. В зависимости от конфигурации завода и наличия переработанной стали, другие источники металлического железа, такие как железо прямого восстановления (DRI) или чугун, также могут использоваться на маршруте ЭДП.

В общей сложности около 70% стали производится по технологии BF-BOF. Во-первых, железные руды восстанавливаются до железа, также называемого чугуном или чугуном. Затем железо превращается в сталь в кислородном конвертере. После разливки и прокатки сталь поставляется в виде рулонов, листов, профилей или прутков.

Сталь, изготовленная в ЭДП, использует электричество для плавки переработанной стали. Добавки, такие как сплавы, используются для достижения желаемого химического состава. Электрическая энергия может быть дополнена кислородом, впрыскиваемым в ЭДП. Последующие этапы процесса, такие как литье, повторный нагрев и прокатка, аналогичны тем, которые используются в маршруте BF-BOF. Около 30% стали производится по маршруту ЭДП.

Около 30% стали производится по маршруту ЭДП.

Еще одна технология производства стали, мартеновская печь (МПП), составляет около 0,4% мирового производства стали. Процесс МОГ является очень энергоемким и находится в упадке из-за его экологических и экономических недостатков.

Более подробную информацию о приведенных выше данных можно найти в нашем Статистическом ежегоднике стали.

Большинство изделий из стали используются десятилетиями, прежде чем их можно будет переработать. Следовательно, переработанной стали недостаточно для удовлетворения растущего спроса с использованием только метода производства стали в ЭДП. Спрос удовлетворяется за счет комбинированного использования методов производства BF-BOF и EAF.

Все эти методы производства могут использовать переработанный стальной лом в качестве сырья. Большинство новой стали содержит переработанную сталь.

Ознакомьтесь с нашей публикацией World Steel в рисунках для получения дополнительной информации.

Сталь полностью пригодна для вторичной переработки, обладает высокой прочностью и, по сравнению с другими материалами, требует относительно мало энергии для производства. Инновационные легкие стали (например, те, которые используются в автомобилях и зданиях) помогают экономить энергию и ресурсы. Сталелитейная промышленность приложила огромные усилия для ограничения загрязнения окружающей среды в последние десятилетия. Производство одной тонны стали сегодня требует всего 40% энергии, которая производилась в 1960. Выбросы пыли сократились еще больше.

Британскому изобретателю Генри Бессемеру обычно приписывают изобретение первой технологии массового производства стали в середине 1850-х годов. Сталь по-прежнему производится с использованием технологии, основанной на бессемеровском процессе продувки воздухом расплавленного чугуна для окисления материала и отделения примесей. Для получения дополнительной информации ознакомьтесь с нашей Белой книгой стали, доступной в колонке справа на этой странице.

сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые сотрудники:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь мартенситная сталь стальная промышленность перлит

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкая стоимость ее производства, формовки и обработки, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина “Британника”

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

В чистом виде железо мягкое и обычно непригодно для использования в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь – добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известным как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Воздействие углерода лучше всего иллюстрируется диаграммой равновесия железа и углерода. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.

(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа.