Сталь прочность на сжатие: Испытание на сжатие (сопромат)

alexxlab | 06.03.2021 | 0 | Разное

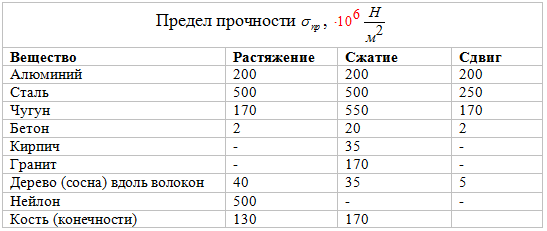

Прочность (предел прочности) – Свойства материалов

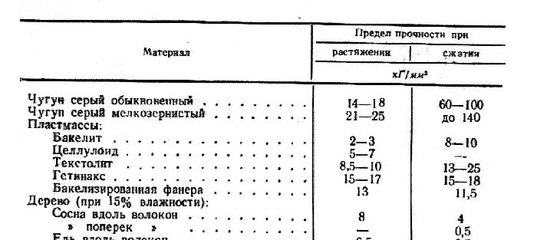

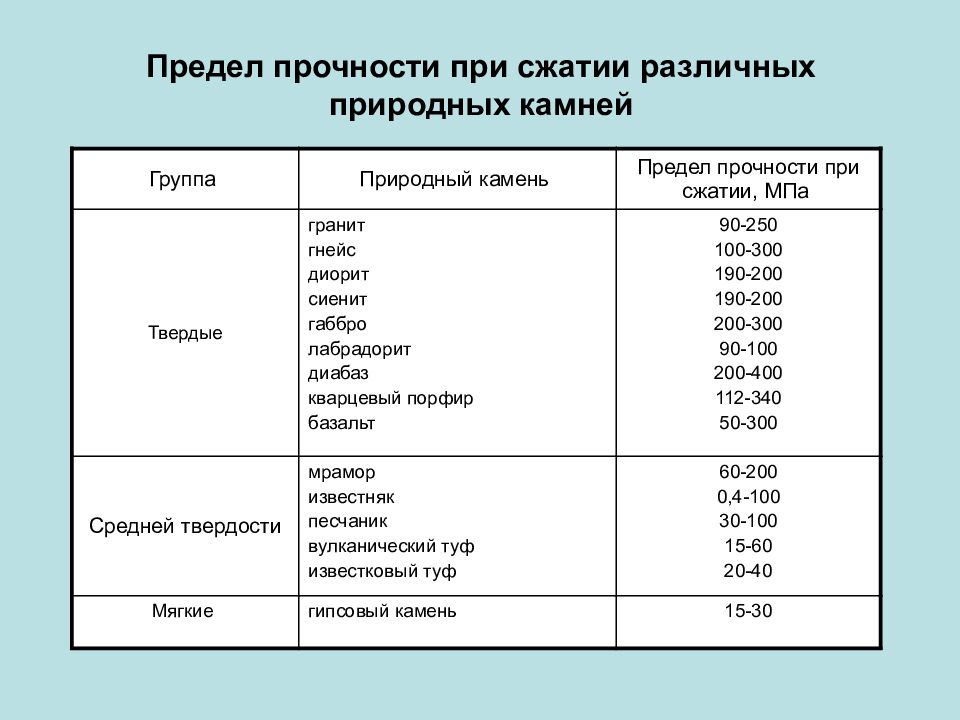

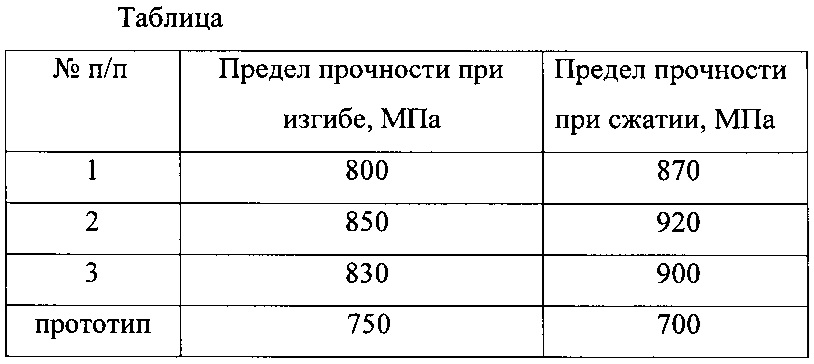

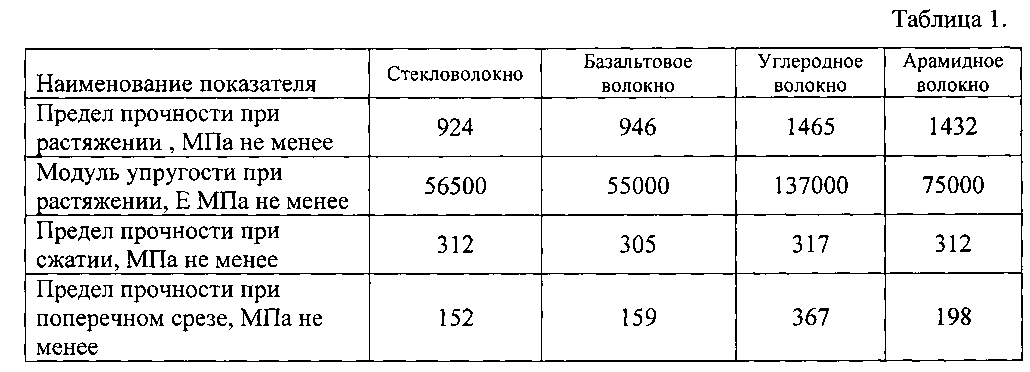

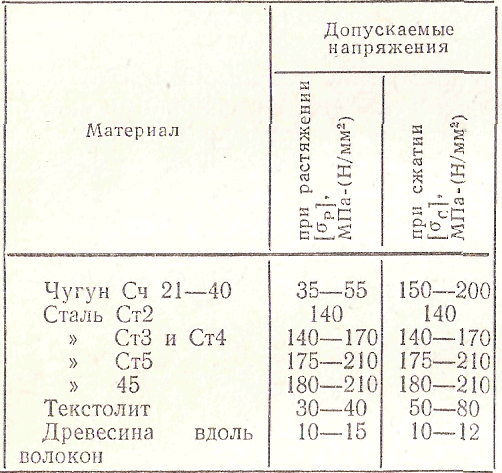

Предел прочности определяют в лабораториях на прессах или разрывных машинах. В таблице приведены значения пределов прочности при сжатии и растяжении для некоторых строительных материалов.

Пределы прочности некоторых материалов при сжатии и растяжении

| Материалы | Предел прочности в кг/см2 | |

| при сжатии | при растяжении | |

| Бетон | 25 — 800 | 3 — 30 |

| Кирпич глиняный обыкновенный | 75 — 200 | — |

| Гранит | 1500 — 2500 | 20 — 45 |

| Сталь строительная | 3800 — 4500 | Более 4500 |

| Сосна | 450 — 500 | 1200 |

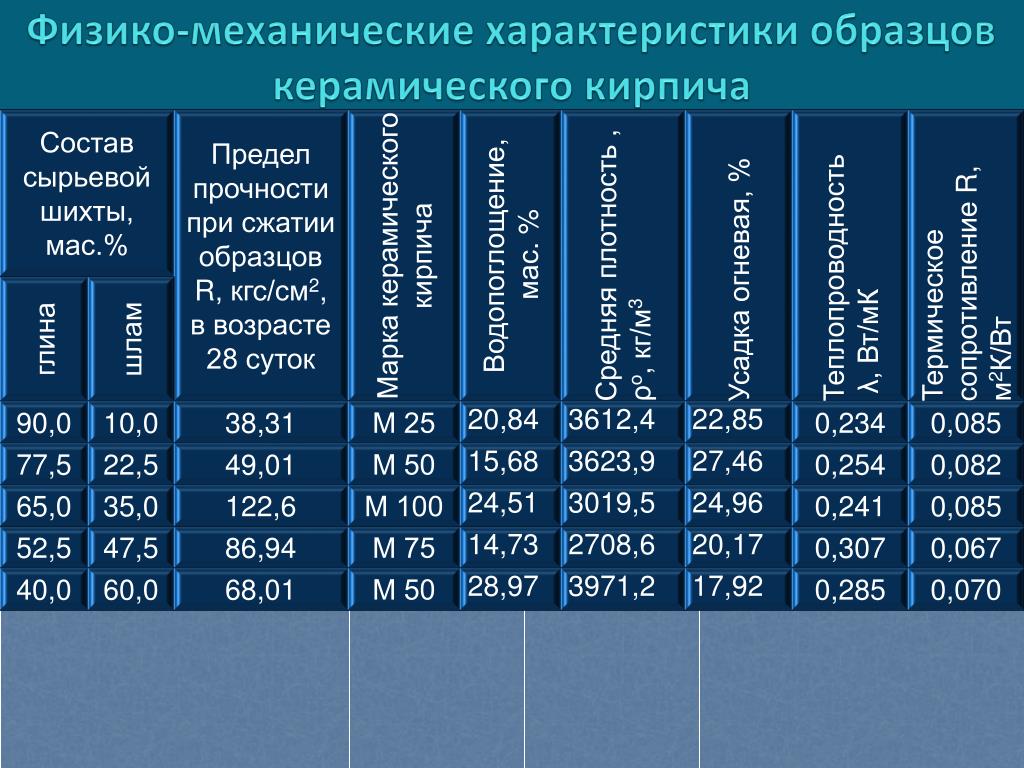

Иногда прочность строительных материалов характеризуют маркой. Последняя определяется пределом прочности при сжатии или изгибе, полученном при испытании образцов стандартной формы и размеров.

Последняя определяется пределом прочности при сжатии или изгибе, полученном при испытании образцов стандартной формы и размеров.

Для строительных материалов, получаемых с использованием минеральных вяжущих веществ, марку устанавливают в возрасте, предусмотренном ГОСТ.

Установлены следующие марки для каменных материалов: 4, 7, 10, 15, 25, 35, 50, 75, 100, 150, 200, 300, 400, 500, 600, 800 и 1000. Когда говорят марка «150», — это значит, что предел прочности данного материала при сжатии находится в пределах 150 — 199 кг/см2.

Несколько более сложной, чем при сжатии и растяжении, является работа материала при изгибе.

«Материаловедение для штукатуров,

плиточников, мозаичников»,

А.В.Александровский

Работа стали на растяжение и сжатие. Упругая и пластичная работа стали.

Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Напряжение в сжатом элементе определяют так же, как и в растянутом

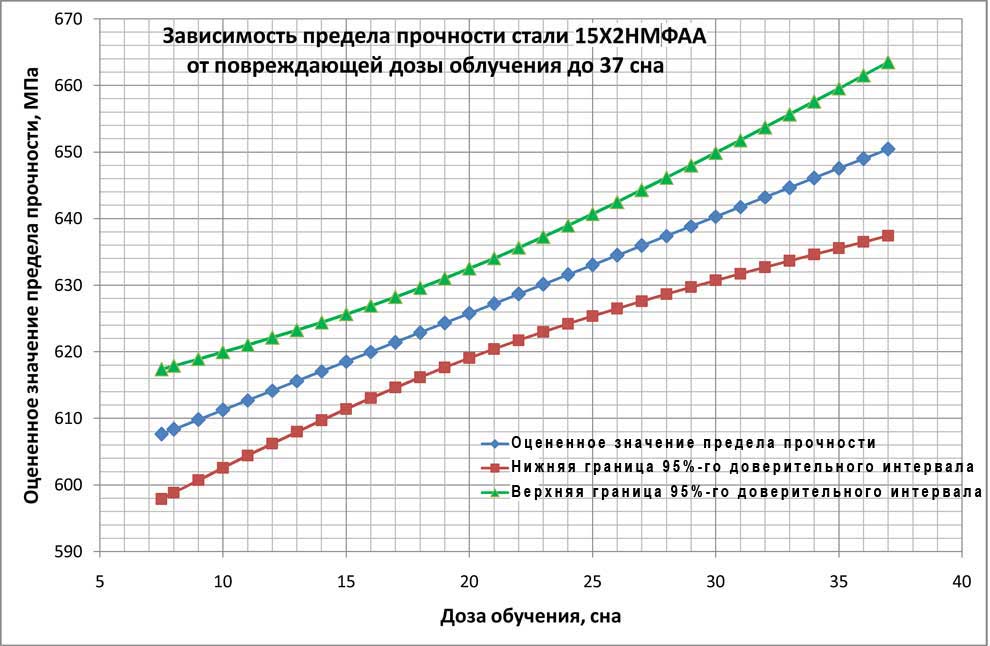

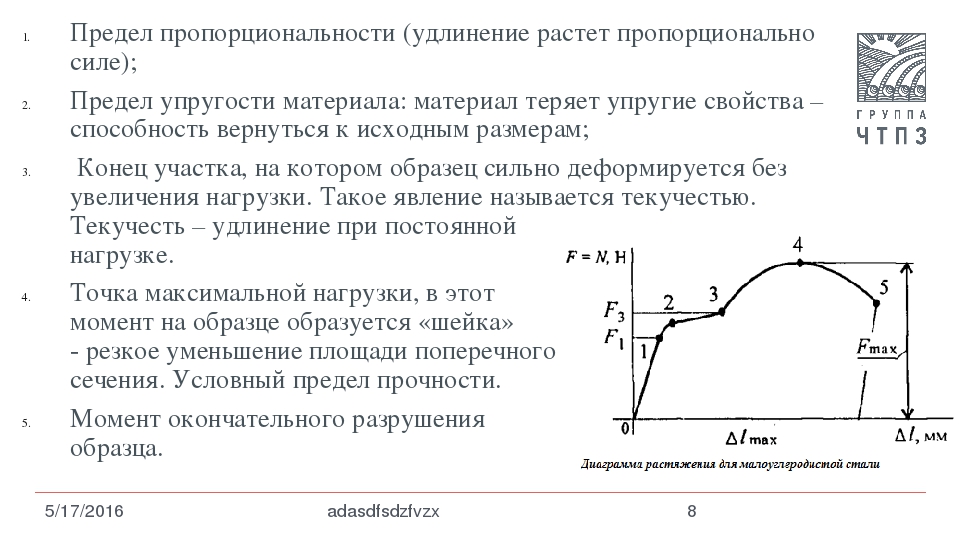

В зависимости от нагрузок сжатия или растяжения стали ведут себя по-разному. Это очень важно учитывать при разработке сварных конструкций. При растяжении образца силой образуется удлинение его. Увеличивая силу и замеряя удлинение, можно построить диаграмму работы стали на растяжение и сжатие в осях координат. Между напряжением и удлинением на первоначальном этапе испытания, т. е. в зоне пропорциональности, когда остаточное удлинение отсутствует, а после снятия нагрузки образец занимает прежнюю длину, имеется зависимость, называемая законом Гука.

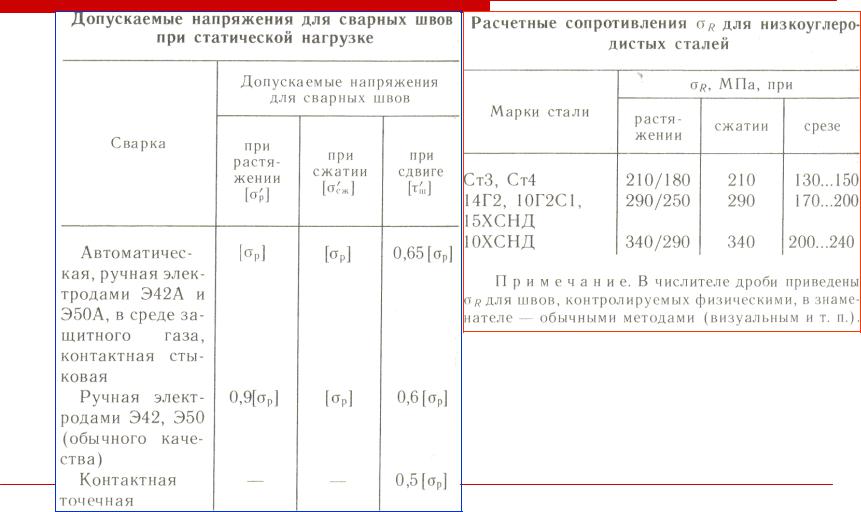

Свойства стали при сжатии. Знание характера работы стали при сжатии позволяет грамотно решить вопросы надежности сварных конструкций с учетом коэффициента запаса прочности, который в принципе правильнее назвать коэффициентом незнания. Многие факторы влияют на работоспособность, прочность сварных конструкций, которые либо мало изучены, либо вообще невозможно определить, например, величину внутренних напряжений после сварки, или влияние отрицательных температур на сварку и качество.

Вначале сталь при сжатии ведет себя так же, как при растяжении тот же модуль упругости, совпадение пределов пропорциональности, упругости и текучести. В дальнейшем происходит раздвоение диаграмм: временное сопротивление сжатию получить у мягких малоуглеродистых сталей не удается, материал сплющивается, воспринимая все большую нагрузку. В последующем у мягких сталей появляются трещины по периметру образца, высокоуглеродистые хрупкие стали разрушаются по наклонным плоскостям. Ввиду того, что в упругой и упруго-пластической стадиях сталь ведет себя одинаково, соответствующие расчетные характеристики ее принимаются также одинаковыми. Повышенная несущая способность при сжатии в области самоупрочнения используется при работе стали на смятие (сжатие коротких элементов, которые не могут потерять устойчивость). Но в этом случае расчетное сопротивление принимается более высоким, чем при растяжении и сжатии.

При пластических деформациях малоуглеродистых сталей на растянутых образцах заметно появление характерных линий, называемых линиями текучести (линиями Чернова-Людерса), направленных под углом 45° к линии действия растягивающих сил. Эти линии, заметные на глаз, представляют собой след пластических смещений слоев металла; направление их в основном совпадает с направлением наибольших касательных напряжений. Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьСтали, Дерево и Бетон: Сравнение

width:80%;}

]]>

Какие материалы чаще всего используются в конструкционной инженерии?

Структурное проектирование зависит от знания материалов и их соответствующих свойств, чтобы мы могли лучше прогнозировать поведение различных материалов применительно к конструкции. . В общем-то, три (3) наиболее часто используемые строительные материалы стали, бетон и дерево / древесина. Знание преимуществ и недостатков каждого материала важно для обеспечения безопасного и экономически эффективного подхода к проектированию конструкций..

. В общем-то, три (3) наиболее часто используемые строительные материалы стали, бетон и дерево / древесина. Знание преимуществ и недостатков каждого материала важно для обеспечения безопасного и экономически эффективного подхода к проектированию конструкций..

Конструкционная сталь

Сталь – это сплав, состоящий в основном из железа и углерода. Другие элементы также смешиваются в сплаве, чтобы получить другие свойства. Одним из примеров является добавление хрома и никеля для создания нержавеющей стали. Увеличение содержания углерода в стали имеет целью увеличение прочности материала на растяжение.. Увеличение содержания углерода делает сталь более хрупкой, что нежелательно для конструкционной стали.

Преимущества конструкционной стали

- Сталь имеет высокое соотношение прочности и веса. таким образом, мертвый груз стальные конструкции относительно небольшой.

Это свойство делает сталь очень привлекательным конструкционным материалом для высотных зданий., длиннопролетные мосты, сооружения, расположенные на земле с низким содержанием грунта и в зонах с высокой сейсмической активностью.

Это свойство делает сталь очень привлекательным конструкционным материалом для высотных зданий., длиннопролетные мосты, сооружения, расположенные на земле с низким содержанием грунта и в зонах с высокой сейсмической активностью. - тягучесть. Сталь может подвергаться большой пластической деформации до разрушения, тем самым обеспечивая большой запас прочности.

- Предсказуемые свойства материала. Свойства стали можно прогнозировать с высокой степенью достоверности. Сталь фактически демонстрирует упругое поведение до относительно высокого и обычно четко определенного уровня напряжения. В отличие от железобетона, свойства стали существенно не меняются со временем.

- Скорость эрекции. Стальные элементы просто устанавливаются на конструкцию, делая за очень короткое время строительства. Это обычно приводит к более быстрой экономической отдаче в таких областях, как затраты на рабочую силу.

- Легкость ремонта. Металлоконструкции в целом можно отремонтировать быстро и легко.

- Адаптация сборных конструкций. Сталь отлично подходит для изготовления и массового производства.

- Повторное использование. Сталь может быть повторно использована после разборки конструкции.

- Расширение существующих структур. Стальные здания можно легко расширить, добавив новые бухты или крылья. Стальные мосты могут быть расширены.

- Предел выносливости. Стальные конструкции имеют относительно хорошую усталостную прочность.

Недостатки конструкционной стали

- Общая стоимость. Сталь очень энергоемкая и, естественно, более дорогая в производстве. Стальные конструкции могут быть более дорогостоящими, чем другие типы конструкций..

- Огнезащитные. Прочность стали существенно снижается при нагревании при температурах, обычно наблюдаемых при пожарах в зданиях.. Сталь также проводит и передает тепло от горящей части здания довольно быстро. следовательно, стальные каркасы в зданиях должны иметь соответствующую противопожарную защиту.

- Обслуживание. Сталь, подверженная воздействию окружающей среды, может повредить материал и даже загрязнить конструкцию в результате коррозии.. Стальные конструкции, подверженные воздействию воздуха и воды, такие как мосты и башни, регулярно красятся. Применение атмосферостойких и коррозионно-стойких сталей может устранить эту проблему.

- Восприимчивость к выпучиванию. Благодаря высокому соотношению прочности и веса, стальные компрессионные элементы, В основном, более стройный и, следовательно, более подвержен деформации, чем, сказать, железобетонные компрессионные элементы. В следствии, необходимо больше конструктивных соображений, чтобы улучшить сопротивление изгибу тонких стальных сжимающих элементов.

Программное обеспечение SkyCiv Steel Design

фигура 1. Обзор металлоконструкций

Железобетон

Бетон – это смесь воды, цемент и заполнители. Соотношение трех основных компонентов важно для создания бетонной смеси желаемой прочности на сжатие. Когда арматурные стержни добавляются в бетон, два материала работают вместе с бетоном, обеспечивая прочность на сжатие, и сталь, обеспечивающую прочность на растяжение.

Когда арматурные стержни добавляются в бетон, два материала работают вместе с бетоном, обеспечивая прочность на сжатие, и сталь, обеспечивающую прочность на растяжение.

Преимущества железобетона

- Прочность на сжатие. Железобетон обладает высокой прочностью на сжатие по сравнению с другими строительными материалами.

- Предел прочности. Благодаря предоставленной арматуре, железобетон также может выдерживать достаточное напряжение растяжения.

- Огнестойкость. Бетон обладает хорошей способностью защищать арматурные стальные стержни от пожара в течение длительных периодов времени.. Это выигрывает время для арматурных стержней, пока не погаснет пожар.

- Материалы из местных источников. Большинство материалов, необходимых для производства бетона, легко добываются на месте, что делает бетон популярным и экономически выгодным выбором.

- долговечность. Железобетонная строительная система более долговечна, чем любая другая строительная система.

- Формуемость. Железобетон, как текучий материал в начале, может быть экономически отлито в практически неограниченный диапазон форм.

- Низкие эксплуатационные расходы. Железобетон рассчитан на прочность, с использованием недорогих материалов, таких как песок и вода, которые не требуют обширного ухода. Бетон предназначен для того, чтобы полностью покрыть арматуру таким образом, чтобы арматура не нарушалась. Это делает стоимость обслуживания железобетонных конструкций очень низкой.

- По строению вроде фундаментов, плотины, пирсы и т. д.. железобетон – самый экономичный строительный материал.

- жесткость. Он действует как жесткий элемент с минимальным прогибом. Минимальный прогиб хорош для исправности зданий.

- Удобство для пользователя. По сравнению с использованием стали в структуре, менее квалифицированная рабочая сила может использоваться при строительстве железобетонных конструкций.

Недостатки железобетона

- Долгосрочное хранение.

Бетон нельзя хранить после его смешивания, так как цемент реагирует с водой и смесь затвердевает. Его основные ингредиенты должны храниться отдельно.

Бетон нельзя хранить после его смешивания, так как цемент реагирует с водой и смесь затвердевает. Его основные ингредиенты должны храниться отдельно. - Время отверждения. Бетон имеет 30-дневный период отверждения. Этот фактор сильно влияет на график строительства здания. Это замедляет скорость монтажа монолитного бетона по сравнению со сталью, тем не мение, это может быть значительно улучшено с использованием сборного железобетона.

- Стоимость форм. Стоимость форм, используемых для литья RC, относительно выше.

- Большое поперечное сечение. Для многоэтажного здания секция железобетонной колонны (RCC) больше, чем стальной профиль, так как прочность на сжатие ниже в случае RCC.

- усадка. Усадка вызывает развитие трещины и потерю прочности.

Программное обеспечение SkyCiv RC для проектирования

фигура 2. Типичный пример железобетона

лесоматериалы

Дерево органическое, гигроскопичный и анизотропный материал. Его тепловой, акустическое, электрический, механический, эстетический, работает, и т.д. свойства очень подходящие для использования можно построить удобный дом, используя только деревянные изделия. С другими материалами, это почти невозможно. Дерево, очевидно, является как общим, так и историческим выбором в качестве конструкционного инженерного материала.. тем не мение, в последние несколько десятилетий, был сделан переход от дерева в пользу инженерных изделий или металлов, таких как алюминий.

Его тепловой, акустическое, электрический, механический, эстетический, работает, и т.д. свойства очень подходящие для использования можно построить удобный дом, используя только деревянные изделия. С другими материалами, это почти невозможно. Дерево, очевидно, является как общим, так и историческим выбором в качестве конструкционного инженерного материала.. тем не мение, в последние несколько десятилетий, был сделан переход от дерева в пользу инженерных изделий или металлов, таких как алюминий.

Преимущества пиломатериалов

- Предел прочности. Для того, чтобы быть относительно легким строительным материалом, древесина превосходит даже сталь, когда дело доходит до разрывной длины (или длина самоподдержки). Проще говоря, он может лучше выдерживать свой вес, что позволяет увеличить пространство и уменьшить количество необходимых опор в некоторых конструкциях зданий.

- Электрическая и тепловая стойкость. Обладает естественной устойчивостью к электрической проводимости при сушке до стандартной влажности (MC) уровни, обычно между 7%-12% для большинства пород древесины.

Его прочность и размеры также не сильно зависят от тепла., обеспечение устойчивости готового здания и даже последствия для безопасности при определенных ситуациях пожара.

Его прочность и размеры также не сильно зависят от тепла., обеспечение устойчивости готового здания и даже последствия для безопасности при определенных ситуациях пожара. - Звукопоглощение. Его акустические свойства делают его идеальным для минимизации эха в жилых или офисных помещениях.. Дерево поглощает звук, а не отражать или усиливать его, и может помочь значительно снизить уровень шума для дополнительного комфорта.

- Местный источник. Древесина является строительным материалом, который можно выращивать и выращивать в результате естественных процессов, а также в рамках программ по пересадке и управлению лесным хозяйством.. Выберите сбор урожая и другие методы, позволяющие продолжить рост, в то время как собирают более крупные деревья.

- Экологически чистый. Одна из самых больших проблем многих строительных материалов, в том числе бетон, металл, и пластмассы, это то, что когда они отбрасываются, они занимают невероятно много времени для разложения. При воздействии естественных климатических условий, древесина будет разрушаться намного быстрее и фактически пополнять почву в процессе.

Недостатки бруса

Усадка и набухание древесины – один из ее главных недостатков..

Древесина является гигроскопичным материалом. Это означает, что он будет поглощать окружающие конденсируемые пары и теряет влагу для воздуха ниже точки насыщения волокна. Еще одним недостатком является его ухудшение. Агенты, вызывающие разрушение и разрушение древесины, делятся на две категории: биотический (биологический) и абиотический (небиологический). Биотические агенты включают грибки гниения и плесени, бактерии и насекомые. Абиотические агенты включают солнце, ветер, вода, определенные химические вещества и огонь.

Программное обеспечение SkyCiv Wood Design

фигура 3. Деревянный / деревянный каркас

Резюме

Чтобы лучше описать сталь, бетон и дерево. Давайте суммируем их основные характеристики, которые будут выделять каждый материал.

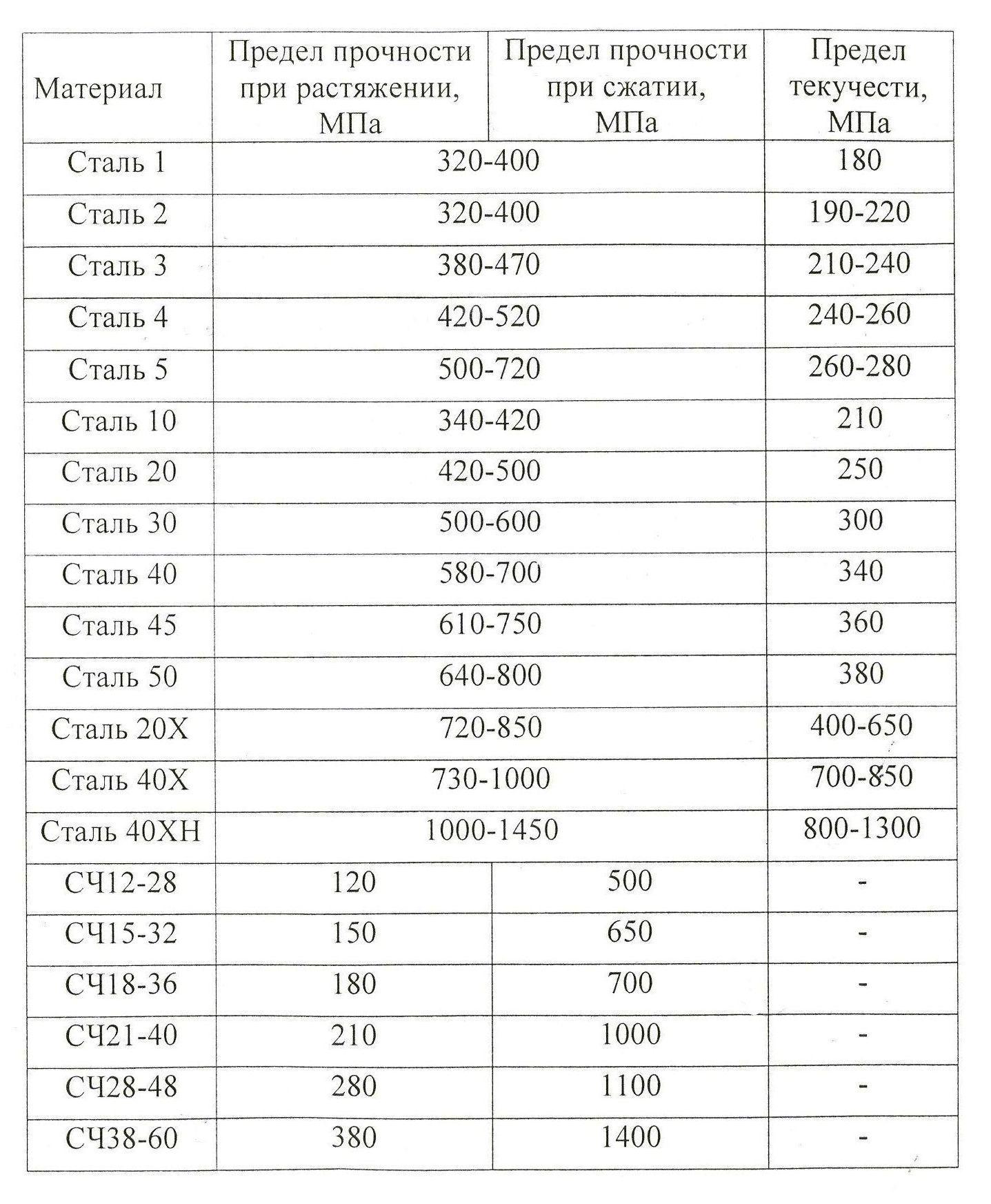

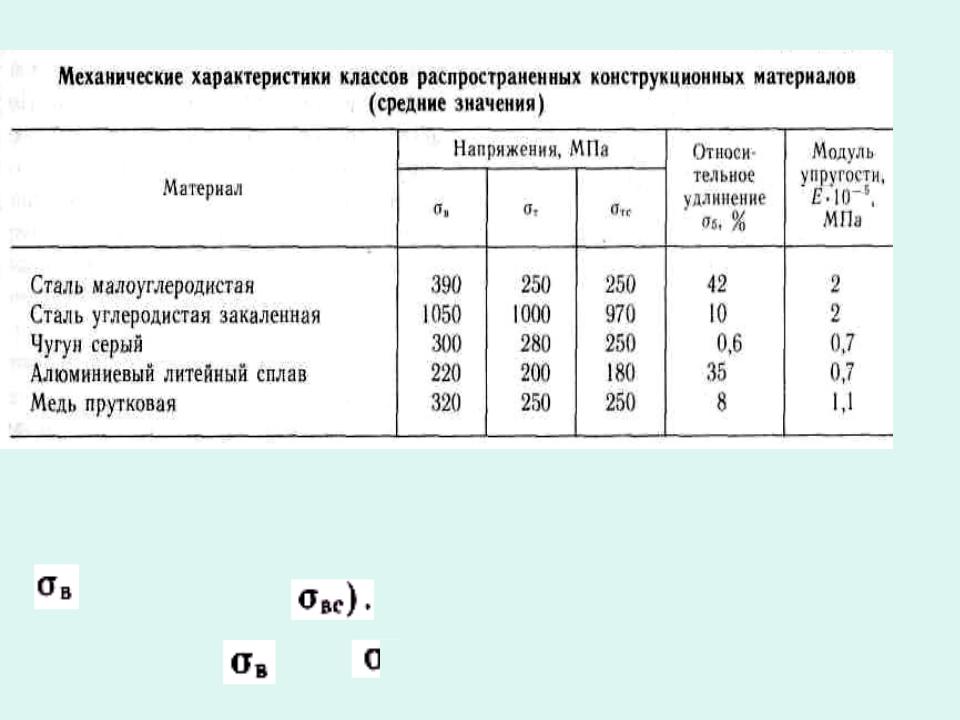

Стали очень сильны как на растяжение, так и на сжатие и, следовательно, имеют высокую прочность на сжатие и растяжение. Сталь имеет предел прочности около 400 в 500 МПа (58 – 72.5 KSI). Это также пластичный материал, который дает или отклоняется до отказа. Сталь выделяется своей скоростью и эффективностью в строительстве. Его относительный легкий вес и простота конструкции позволяют рабочей силе 10 в 20% меньше по сравнению с аналогичной конструкцией на основе бетона. Стальные конструкции также имеют отличную прочность.

Сталь имеет предел прочности около 400 в 500 МПа (58 – 72.5 KSI). Это также пластичный материал, который дает или отклоняется до отказа. Сталь выделяется своей скоростью и эффективностью в строительстве. Его относительный легкий вес и простота конструкции позволяют рабочей силе 10 в 20% меньше по сравнению с аналогичной конструкцией на основе бетона. Стальные конструкции также имеют отличную прочность.

бетон очень сильное сжатие и, следовательно, имеет высокую прочность на сжатие, около 17 МПа до 28 МПа. С более высокой силой до или превышающей 70 МПа. Бетон позволяет проектировать очень прочные и долговечные здания, и использование его тепловой массы, сохраняя его внутри оболочки здания, может помочь регулировать внутреннюю температуру. В строительной промышленности все шире используется сборный железобетон., который предлагает преимущества с точки зрения воздействия на окружающую среду, стоимость и скорость строительства.

Дерево устойчив к электрическим токам, что делает его оптимальным материалом для электроизоляции. Прочность на растяжение также является одной из основных причин выбора древесины в качестве строительного материала.; его удивительно сильные качества делают его идеальным выбором для тяжелых строительных материалов, таких как конструкционные балки. Дерево намного легче по объему, чем бетон и сталь, с ним легко работать и он легко адаптируется. Это прочный, приводит к меньшему тепловому мосту, чем его аналоги и легко включает в себя сборные элементы. Его конструктивные характеристики очень высоки, а прочность на сжатие аналогична прочности бетона. Несмотря на все это, древесина используется более широко для жилых и малоэтажных сооружений. Он редко используется в качестве основного материала для высотных сооружений..

Прочность на растяжение также является одной из основных причин выбора древесины в качестве строительного материала.; его удивительно сильные качества делают его идеальным выбором для тяжелых строительных материалов, таких как конструкционные балки. Дерево намного легче по объему, чем бетон и сталь, с ним легко работать и он легко адаптируется. Это прочный, приводит к меньшему тепловому мосту, чем его аналоги и легко включает в себя сборные элементы. Его конструктивные характеристики очень высоки, а прочность на сжатие аналогична прочности бетона. Несмотря на все это, древесина используется более широко для жилых и малоэтажных сооружений. Он редко используется в качестве основного материала для высотных сооружений..

Это наиболее распространенные строительные материалы, используемые для строительства. Каждый материал имеет свой уникальный набор преимуществ и недостатков.. В конечном итоге они могут быть заменены материалами, которые практически не имеют ограничений по сравнению с технологическими достижениями в будущем. . Несмотря на, наши нынешние строительные материалы останутся актуальными на долгие десятилетия.

. Несмотря на, наши нынешние строительные материалы останутся актуальными на долгие десятилетия.

Свинец Предел прочности – Энциклопедия по машиностроению XXL

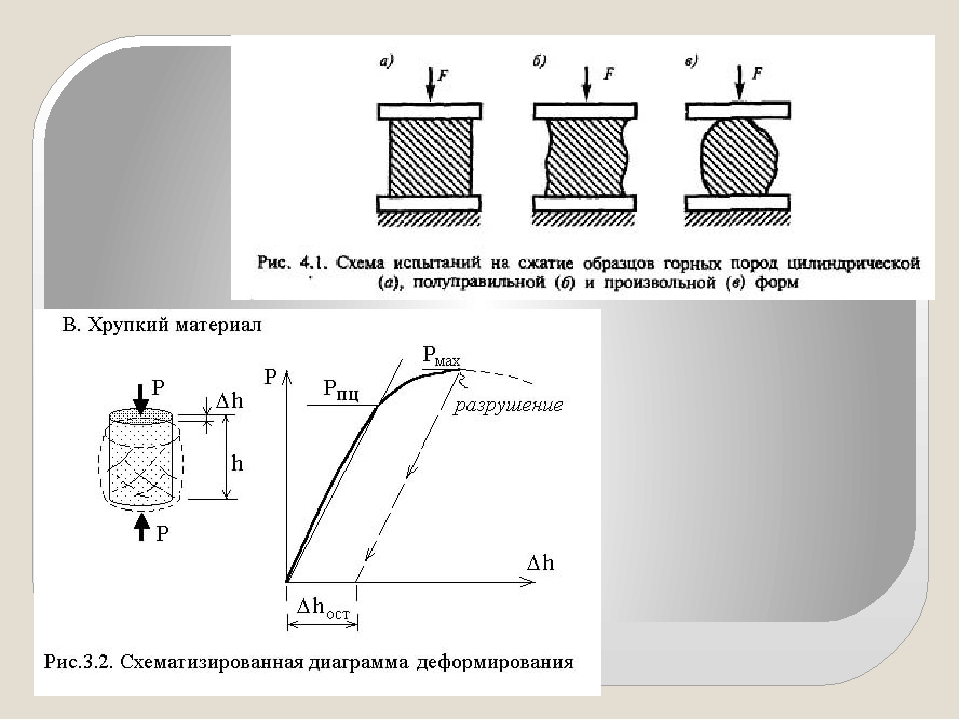

Для хрупких материалов (чугун, камень) характерны диаграммы, изображенные на рис. 1.6. Ряд материалов не обладает площадкой текучести, а пластические деформации в них начинают заметно проявляться уже при малых деформациях. К таким материалам относятся медь, алюминий, свинец и др. Другие свойства материалов рассмотрены в гл. 7. Следует особо подчеркнуть, что в конструкционных материалах значения относительных линейных де рмаций вплоть до предела прочности ст , у пластичных материалов и до разрушения у хрупких материалов весьма малы, порядка 10″. .. 10″ . Это положение в ряде случаев дает основание вводить существенные упрощения в расчеты. По этой причине, например, в эксперименте на растяжение вплоть до а , размер поперечного сечения А стержня можно считать равным его первоначальному значению Ло до деформации. [c.15]

[c.15]

Методы испытаний на растяжение и на сжатие почти аналогичны, меняется лишь направление действия сил на обратное и вместо деформаций удлинения и сужения (при растяжении) появляются деформации укорочения и уширения (при сжатии). При испытаниях на сжатие пластичных материалов не всегда возможно определение предела прочности многие” металлы (свинец, мягкая сталь и др). в процессе сжатия не обнаруживают разрушения и остаются монолитными. [c.28]

Свинец — мягкий металл серебристо-белого цвета в разрезе. Плотность свинца 11350 кг/м , предел прочности при растяжении в пределах 9,8… 16 МПа, температура плавления 327,4 °С. Удельное электрическое сопротивление свинца при 20 С находится в пределах 0,217…0,227 мкОм м, удельная проводимость при 20 °С в пределах 4,6…4,4 МСм/м. [c.35]

В последние годы автоматную сталь начали легировать азотом, который создает обработочную хрупкость, понижая вязкость феррита. Для улучшения обрабатываемости представляют интерес небольшие добавки свинца (около 0,2%). На механические свойства стали — твердость, предел прочности, удлинение, ударную вязкость, предел выносливости и пр.—свинец не оказывает заметного влияния.

[c.345]

Для улучшения обрабатываемости представляют интерес небольшие добавки свинца (около 0,2%). На механические свойства стали — твердость, предел прочности, удлинение, ударную вязкость, предел выносливости и пр.—свинец не оказывает заметного влияния.

[c.345]

В работе [8] образцы композиций свинец — углеродное волокно получали, нанося предварительно электролитическое покрытие матричного металла на углеродный жгут с числом элементарных волокон от 1000 до 2500 и осуществляя затем прессование волокон с покрытием в вакууме при температуре 300° С. Образцы полученного материала имели предел прочности при растяжении всего лишь 330 МН/м (33,7 кгс/мм ), т. е. около 62% от величины, вычисленной по правилу смесей. [c.409]

Свинец и воск обладают низким пределом упругости и намного более высоким пределом прочности. Это — мягкие пластичные тела, которые начинают течь уже при небольших деформациях. [c.155]

Пластичные материалы (свинец, мягкая сталь и нр. ) не дают разрушения при сжатии, и определение предела прочности для них невозможно.

[c.8]

) не дают разрушения при сжатии, и определение предела прочности для них невозможно.

[c.8]

С помощью нитевидных кристаллов (волокон) удалось получить материал, прочность которого необыкновенно велика. Например, предел прочности волокна из оксида алюминия 29 ООО МПа, кремнистого углерода 28 ООО МПа. Новые возможности открывает создание сверхпластичных металлов, относительное удлинение которых составляет 1000%. Сейчас самыми пластичными металлами являются медь и свинец, относительное удли- [c.20]

Весьма характерно сопоставление поверхностей энергии на границе меди (твердая фаза) со свинцом, висмутом или литием (жидкие фазы). Жидкий свинец практически не оказывает влияния на прочность и пластичность отожженной меди, но очень сильно снижает ее поверхностную энергию Отж, жидкие висмут и литий сильно снижают предел прочности и удлинение (почти до [c.

81]

81]Такие пластичные материалы, как чистый алюминий, свинец, не дают показателей разрушения при испытании на сжатие. Установить для этих материалов, например, предел прочности при сжатии образцов невозможно. [c.172]

Свинец представляет собой мягкий, пластичный, малопрочный металл предел прочности при растяжении Ор всего лишь около 15 МПа при относительном удлинении А/// более 55%. Он имеет высокое р (см. табл. 1.1). Свинец обладает довольно высокой коррозионной стойкостью, поэтому его в больших количествах применяют для изготовления кабельных оболочек, защищающих кабель от влаги часто свинец для этой цели заменяют весьма чистым (особо пластичным) алюминием, а также пластмассами. Свинец используют также для изготовления плавких предохранителей, пластин свинцовых аккумуляторов и т. д. Его употребляют и как материал, поглощающий рентгеновские лучи. Рентгеновские установки с напряжением 200 и 300 кВ по нормам безопасности должны иметь свинцовую защиту толщиной соответственно 4 и 9 мм. [c.34]

[c.34]

Для увеличения твердости свинца с ним сплавляют некоторое количество сурьмы. Эти сплавы, содержащие до 10% Sb, обладают повышенной по сравнению со свинцом механической прочностью твердость по вдавливанию 10—13, предел прочности 15 кг нм . Сплав свинца с сурьмой так называемый твердый свинец обладает примерно такими же антикоррозионными свойствами, как технический свинец. Он является самостоятельным конструкционным материалом и применяется для изготовления насосов для серной кислоты, кранов, вентилей и другой арматуры. [c.147]

Многие материалы, находясь длительное время под постоянной нагрузкой при высоких температурах, испытывают непрерывный рост остаточных деформаций, который может привести к разрушению материала при напряжениях, меньших предела прочности, а иногда даже меньших предела пропорциональности. У металлов, имеющих низкую температуру плавления (цинк, свинец и др.), а также у бетона рост остаточных деформаций при постоянной нагрузке наблюдается в условиях нормальной (комнатной) температуры. У стали это заметно только при температуре, превышающей 300—350° С.

[c.54]

У стали это заметно только при температуре, превышающей 300—350° С.

[c.54]

Добавка легирующих примесей (никеля, хрома, ванадия) замедляет снижение предела прочности стали с увеличением температуры. Предел прочности чугуна до 300 сохраняется почти неизменным при дальнейшем повышении температуры он сильно уменьшается. У цветных металлов (алюминий, медь, латунь, магний, олово, свинец, цинк, никель) и их сплавов предел прочности с повышением температуры непрерывно и сильно понижается. Так, при 600° у этих металлов величина предела прочности составляет всего лишь несколько процентов величины предела прочности при комнатной температуре. [c.793]

С в и и е ц — металл сероватого цвета, дающий на свежем срезе сильный металлический блеск, но затем быстро тускнеющий вследствие поверхностного окисления. Свинец имеет крупнокристаллическое строение если протравить свинец азотной кислотой, его кристаллы становятся видны даже невооруженным глазом. Свинец — мягкий, пластический, мало прочный металл предел прочности при растяжении — всего лишь 1,6 кГ мм при относительном удлинении 55У(. Он не стоек по отношению к вибрации, в особенности при несколько повышенной температуре. Преимуществом свинца для ряда случаев применения является его высокая антикоррозийная способность он устойчив к действию воды, серной и соляной кислот (на холоду) и ряда других реагентов однако азотная и уксусная кислоты, гниющие органические вещества, известь и некоторые другие соединения разрушают свинец.

[c.265]

Свинец — мягкий, пластический, мало прочный металл предел прочности при растяжении — всего лишь 1,6 кГ мм при относительном удлинении 55У(. Он не стоек по отношению к вибрации, в особенности при несколько повышенной температуре. Преимуществом свинца для ряда случаев применения является его высокая антикоррозийная способность он устойчив к действию воды, серной и соляной кислот (на холоду) и ряда других реагентов однако азотная и уксусная кислоты, гниющие органические вещества, известь и некоторые другие соединения разрушают свинец.

[c.265]

В последние годы автоматную сталь начали легировать азотом, который создает обработочную хрупкость, понижая вязкость феррита. Представляют интерес небольшие добавки свинца — около 0,27о- Па механические свойства стали—твердость, предел прочности, удлинение, ударную вязкость, предел выносливости и пр. — свинец не оказывает заметного влияния. Точно так же не меняется заметно от небольших добавок свинца поведение стали при термической обработке, а также ее прокаливаемость, величина зерна и микроструктура.

[c.313]

[c.313]Изменение предела текучести, предела прочности и других характеристик в зависимости от изменения скорости деформации исследовано в достаточной степени. Исследования, произведенные над легкоплавкими металлами, такими как индий, свинец, олово, кадмий, [c.69]

Оловянистые бронзы для нужд литейного производства предусмотрены ГОСТ 613-50 Бронзы оловянные вторичные литейные , дающим номенклатуру четверных и более сложных сплавов, содержащих наряду с оловом цинк и свинец, а также никель. Минимальные механические свойства отливок из вторичных литейных оловянистых бронз предел прочности при растяжении а р не ниже окГ/мм , удлинение 5 ке менее 4%, твердость не ниже Н 60. [c.358]

Латуни. Сплав меди с содержанием цинка до 45% принято называть латунью. С повышением содержания цинка увеличивается предел прочности сплава. Специальные латуни, кроме цинка, содержат и другие элементы — олово, марганец, свинец, кремний, железо. [c.6]

[c.6]

Скорость испытания. На механические характеристики материала влияет и методика самих испытаний. Поэтому для сравнимости результатов испытаний придерживаются определенной установленной методики испытаний. Так, например, все металлы обладают свойством при увеличении скорости деформации повышать свою сопротивляемость пластической деформации. Поэтому, чем быстрее во вре у1я испытания нагружается образец, тем получаемые механические характеристики (пределы пропорциональности, текучести и прочности) будут выше, а деформации меньше. Сталь обладает этим свойством в значительно меньшей степени, чем более пластичные металлы, такие, как цинк, свинец, медь и др. [c.40]

Присадки, повышающие обрабатываемость (5, Са, РЬ, 5е), понижают конструктивную прочность стали. Свинец снижает предел выносливости после цементации (нитроцементации) на 40 % и после улучшения на Ш %. Сера и кальций снижают при химико-термической обработке предел выносливости на 20 %, предел контактной выносливости сталей, содержащих РЬ, Са и 5, более чем в 2 раза. Глобулярная форма дисперсных включений при однородно дифференцированной ферритно-перлитной структуре менее резко снижает механические свойства и улучшает обрабатываемость резанием. Значительная анизотропия ударной вязкости в сталях повышенной обрабатываемости не позволяет рекомендовать их для деталей, работающих в сложнонапряженном состоянии, а также со значительными концентрациями напряжений.

[c.283]

Глобулярная форма дисперсных включений при однородно дифференцированной ферритно-перлитной структуре менее резко снижает механические свойства и улучшает обрабатываемость резанием. Значительная анизотропия ударной вязкости в сталях повышенной обрабатываемости не позволяет рекомендовать их для деталей, работающих в сложнонапряженном состоянии, а также со значительными концентрациями напряжений.

[c.283]

Технически чистый никель обычно содержит в небольших количествах многие элементы, из которых вредными примесями являются сера, свинец, висмут, сурьма и цинк. Присутствие кислорода и других газов также оказывает на никель отрицательное действие. Остальные примеси в пределах, допускаемых стандартом, несколько повышают прочность никеля. Углерод, содержание которого в никеле достигает 0,15%, находится в твердом растворе и повышает механические показатели. При дальнейшем увеличении содержания углерода он (при отжиге) выпадает из твердого раствора в виде графита, что снижает пластичность никеля. Присутствие в никеле примесей заметно уменьшает его сопротивляемость гидроэрозии. Примеси в никеле распределяются неравномерно. Особенно богаты примесями пограничные области. Некоторые примеси располагаются преимущественно внутри зерен (например, сульфид магния), другие—по их границам. Неравномерное распределение примесей приводит к неоднородности свойств металла в отдельных микрообъемах. Одни зерна или микроучастки оказываются более прочными, другие менее прочными.

[c.241]

Присутствие в никеле примесей заметно уменьшает его сопротивляемость гидроэрозии. Примеси в никеле распределяются неравномерно. Особенно богаты примесями пограничные области. Некоторые примеси располагаются преимущественно внутри зерен (например, сульфид магния), другие—по их границам. Неравномерное распределение примесей приводит к неоднородности свойств металла в отдельных микрообъемах. Одни зерна или микроучастки оказываются более прочными, другие менее прочными.

[c.241]

Свинец обладает малой твердостью и прочностью. В электрохимической паре с железом он является катодом и не может служить надежным покрытием. При нанесении покрытий толщина слоя его колеблется в пределах 40—2000 мк. [c.185]

Натрий при 540° С не вызывает общей коррозии никеля и его сплавов, но при 700°С приводит к межкристаллитной коррозии, если содержит примеси окиси натрия [51]. Расплавленный свинец приводит к общей коррозии [52], Ртуть при 500° С вызывает значительное уменьшение прочности и предела текучести никеля. При 600° С он неравномерно корродирует. Инконель и нимоник, напротив, не меняют своих свойств и корродируют равномерно [53].

[c.364]

При 600° С он неравномерно корродирует. Инконель и нимоник, напротив, не меняют своих свойств и корродируют равномерно [53].

[c.364]

При обкладке поверхности аппаратов листовым свинцом следует учитывать, что свинец характеризуется более высоким коэффициентом температурного расширения (а = 29,5-10 град ), чем сталь. Это вызывает в покрытии дополнительные температурные напряжения. Большое внимание следует также уделять способу и качеству крепления свинца на корпусе ввиду его низкой механической прочности и большой плотности. Для повышения качества зашиты обкладку листовым свинцом рекомендуется выполнять в специально оборудованных мастерских. Поверхность листов до обкладки следует тщательно осматривать. Обнаруженные треши-ны и другие дефекты, выходящие за пределы допусков, должны быть запаяны. [c.186]

Как было указано выше, свинец является мягким металлом, а литейные свойства его плохие. Для улучшения указанных свойств свинца его легируют сурьмой в количестве порядка 6—12%. Такой сплав, известный под названием твердый свинец или гартблей , обладает повышенной по сравнению со свинцом механической прочностью твердость по вдавливанию 10—13, предел прочности 150 Мн1м , литейные свойства удовлетворительные. Этот сплав обладает примерно такой же коррозионной стойкостью, как технический свинец, но является

[c.264]

Такой сплав, известный под названием твердый свинец или гартблей , обладает повышенной по сравнению со свинцом механической прочностью твердость по вдавливанию 10—13, предел прочности 150 Мн1м , литейные свойства удовлетворительные. Этот сплав обладает примерно такой же коррозионной стойкостью, как технический свинец, но является

[c.264]

Прочностные испытания припоев и спаев проводили на срез и разрыв. Пайку образцов выполняли по режиму, соответствующему экспериментам по определению смачивания. При отсутствии титана в припое к шлифованным образцам свинец вообще не адгезировал. Это, очевидно, связано с тем, что при 0> 90° расплав не затекает на всю глубину микроканавок, а покоится лишь на вершинах микровыступов. Термические напряжения, возникающие при охлаждении, приводят к нарушению такого несплошного контакта. На полированной поверхности стекла капля свинца в большинстве случаев удерживается достаточно прочно. Предел прочности на срез составляет десятые доли кгс/мм , но воспроизводимость результатов колеблется от нуля до прочности свинца.

В случае использования титансодержащих сплавов независимо от марки стекла и чистоты обработки его поверхности разрушение при срезе при 20° С происходит только по припою и составляет 1,3 0,3 кгс/мм . Диаметр капли при испытаниях на срез составлял 5—6 мм, методика испытаний аналогична работе [3].

[c.49]

В случае использования титансодержащих сплавов независимо от марки стекла и чистоты обработки его поверхности разрушение при срезе при 20° С происходит только по припою и составляет 1,3 0,3 кгс/мм . Диаметр капли при испытаниях на срез составлял 5—6 мм, методика испытаний аналогична работе [3].

[c.49]Аустенитные нержавеющие стали не обладают достаточной стойкостью в эвтектике свинец — висмут при температуре 600° С, поэтому использовать их нецелесообразно. Железо и низколегированные стали, хотя и имеют несколько большую стойкость, но и они также не могут быть использованы вследствие их недостаточной жаропрочности. Сталь 1Х18Н9Т, имевшая в исходном состоянии аустенитную структуру, после испытаний в эвтектике свинец — висмут становится магнитной. Рентгеноструктурным анализом в ее поверхностном слое обнаружена а-фаза [1,64]. Вероятно, один из компонентов стали, а именно никель, выщелочивается из поверхностного слоя вследствие избирательного растворения. Устойчивость аустенита при этом снижается, что и вызывает фазовое превращение у-фаза переходит в а-фазу. Предварительное насыщение эвтектики никелем должно снизить ее агрессивное воздействие на аустенитную нержавеющую сталь. И действительно, после испытаний в эвтектике, содержащей 0,6% никеля, предел прочности стали и относительное

[c.52]

Предварительное насыщение эвтектики никелем должно снизить ее агрессивное воздействие на аустенитную нержавеющую сталь. И действительно, после испытаний в эвтектике, содержащей 0,6% никеля, предел прочности стали и относительное

[c.52]

Сплаиы, предназначенные для кабельных оболочек, содержат большие количества таких элементов, как Sn, Sb, Те, d, [упрочняющих свинец и повышающих его твердость и сопротивление ползучести. Действие присадок, несколько повышающих предел прочности и твердость, г, язывается Главным образом на повышении предела выносливости, что особенно важно, так как кабели часто испытывают вибрации. [c.220]

При добавлении к свинцу 0,05% или меньшего количества лития значительно улучшаются литейные и физические свойства свинца, который становится более вязким и твердым, сохраняя удовлетворительную пластичность. В то же время значительно повышаются предел прочности при растяжении и модуль упругости. Кроме того, присутствие лития в свинце обеспечивает более мелкозернистую структуру и замедляет рекристаллизацию. Гарре и Мюллер (391 сравнивали влияние добавок различных элементов, например меди, сурьмы, олова, никеля, цинка и магния, с влиянием добавок лития на размер зерен и твердость свинца. Результаты, полученные этими исследователями, ясно показывают, что из всех испытанных элементов литий придает свинцу наиболее мелкозернистую структуру и наибольшую твердость. Кох [72] предложил применять сплавы лития и свинца, особенно те, которые содержат небольшие добавки кадмия или сурьмы, для изготовления кабельных оболочек. Он установил, что свинец, содержащий 0,005% лития, имеет значительно более высокий предел прочности при растяжении по сравнению с чистым свинцом.

[c.367]

Гарре и Мюллер (391 сравнивали влияние добавок различных элементов, например меди, сурьмы, олова, никеля, цинка и магния, с влиянием добавок лития на размер зерен и твердость свинца. Результаты, полученные этими исследователями, ясно показывают, что из всех испытанных элементов литий придает свинцу наиболее мелкозернистую структуру и наибольшую твердость. Кох [72] предложил применять сплавы лития и свинца, особенно те, которые содержат небольшие добавки кадмия или сурьмы, для изготовления кабельных оболочек. Он установил, что свинец, содержащий 0,005% лития, имеет значительно более высокий предел прочности при растяжении по сравнению с чистым свинцом.

[c.367]

В Европе используется сплав свинца, содержащий меньше 0,1% теллура. Добавки теллура в свинце уменьшают коррозионное действие серной кислоты на свинец, ограничивают рост зерен, улучшают сопротивление усталости и впбропрочность и повышают предел прочности при растяжении (при холодной обработке).

[c. 755]

755]

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42). Они имеют предел прочности = 21—35 кПмм (206,0—343,2 Мн/м ), относительное удлинение до 26% и рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

д.

[c.113]

Следует отметить, что свойства тел зависят от внешних факторов. Так, стекло при обычной температуре хрупко, а при высокой— пластично свинец при обычной температуре пластичен, при низкой — хрупок. Тело, имеющее на поверхности микротрещины, обладает низким пределом прочности, но то же тело, подвергшееся специальной обработке, приводящей к заплавке трещин, обладает высоким пределом прочности. Кроме того, механические свойства тела зависят от длительности действия сил-Одно и то же тело при кратковременном действии больших сил проявляет себя как хрупкое, а при длительном действии малых сил — как вязкое. [c.79]

Бронзы оловянистые имеют состав также в пределах -твердого раствора (до 10% 8п). Механические свойства изменяются постепенно с ростом предела прочности при растяжении наблюдается снижение нластичносги ( , г з). Многокомпонентные оловянпстые бронзы могут, кроме олова, содержать фосфор (Бр. ОФ 6,5-0,4 и др.), цинк (Бр. ОЦ4-3), никель и даже свинец (Бр. ОЦС4-4-4), который придает хорошие антифрикционные свойства сплаву.

[c.329]

ОЦС4-4-4), который придает хорошие антифрикционные свойства сплаву.

[c.329]

Свинец — мягкий, пластичный, малопрочный металл предел прочности при растяжении — всего лишь 1,6 кПмм при относительном удлинении более 55%. [c.307]

Марка влектродов Марка свариваемой латуни Диаметр электродного стержня в мм 4 1 6 Предел прочности в КЕ/ММ. Относительное удлинение в % Медь Си Кремний 51 Марганец Мп Олово Зп Свинец РЬ Железо Ре Цинк 2п [c.223]

Свинец при содержании около 1,5% не оказывает значительного влияния на предел прочности цинка и прокатывае-мость. В цинковых листах, идущих для изготовления клише, содержание свинца от 0,7 до 1,25% является желательным при условии его равномерного распределения, так как это облегчает протравливаемость цинка. [c.123]

При испытании на сжатие обычно ограничиваются определением предела текучести отсж в кГ/см для пластичных материалов и предела прочности Одсж в кПсм для хрупких материалов. Для пластичных материалов не представляется возможным определить предел прочности при сжатии, так как образцы из пластичных материалов (мягкая сталь, медь, свинец и др.) при сжатии не разрушаются.

[c.52]

Для пластичных материалов не представляется возможным определить предел прочности при сжатии, так как образцы из пластичных материалов (мягкая сталь, медь, свинец и др.) при сжатии не разрушаются.

[c.52]

Свинец относится к группе легкоплавких металлов, так как температура плавления его 327 С. Он характеризуется низкой прочностью и высокой пластичностью. Чистый свинец имеет предел прочности при растяжении 1,4 кПмм , модуль упругости 1500—1700 кГ/мм . Коэффициент теплопроводности свинца составляет 29—30 ккал/(м Ч – град). Большой удельный вес свинца (11,34 Г см ) и низкая прочность затрудняют его применение в качестве конструкционного материала. [c.114]

Свинец наряду с медью, серебром и никелем обладает высокой хладостойкостью и остается пластичным при статических испытаниях в жидком водороде и гелии. Легирование свинца серебром, оловом, медью и никелем позволило разработать припой ПСр7,5, который при пайке меди в вакууме обеспечивает при —196° С предел прочности 16 кПмм и угол загиба 95°.

[c.140]

[c.140]Никель и никелевые сплавы имеют промышленное применение вследствие их особых физико-химических свойств пластичности, ковкости, химической стойкости и др. Технический никель содержит от 97,6 до 99,8% чистого никеля. Предел прочности для холоднотянутого никеля ст , =80- 90 кГ/мм . Отожженный никель имеет о =4552 кГ1мм при 5 = 35-ь40%. Температура плавления никеля 1452°, температура горячей обработки 1100—1200°, температура отжига 780—850°. Линейная усадка равна 1%. Наиболее вредной примесью в никеле являегся сера, содержание которой в никеле марки НО должно быть не более 0,005% и марки Н1 —не более 0,01%. Свинец даже в незначительных количествах (тысячные доли процента) делает никель красноломким, так как совершенно нерастворим в нем. Никель с рядом металлов дает сплавы, обладающие высокой коррозионной стойкостью и хорошими физико-механическими свойствами. [c.249]

Вредными примесями являются сера, свинец, висмут, сурьма и цинк, а в некоторых случаях кислород и углерод. Остальные примеси в тех пределах, в каких они допускаются по стандарту, в незначительной степени повышают прочность и снижают мектропроводность никеля.

[c.253]

Остальные примеси в тех пределах, в каких они допускаются по стандарту, в незначительной степени повышают прочность и снижают мектропроводность никеля.

[c.253]

При низких прочности и пределе текучести (ползучести) и большом удельном весе свинца изделия (особенно крупногабаритные) из него могут деформироваться под действием собственного веса, поэтому их следует помещать на жесткие опоры. Листы, например, помещают на различные решетки. Трубы крепят скобаын или помещают на желоба из стали или других металлов. В тех случаях, когда удельные нагрузки велики, вместо свинца применяют биметаллы сталь — свинец, медь — свинец и др. [c.246]

Свинец мало изменяет механические свойства оловянных баббитов при нормяльной температуре. d повышает прочность и предел выносливости, но снижает пластичность. Содержание Ni [c.228]

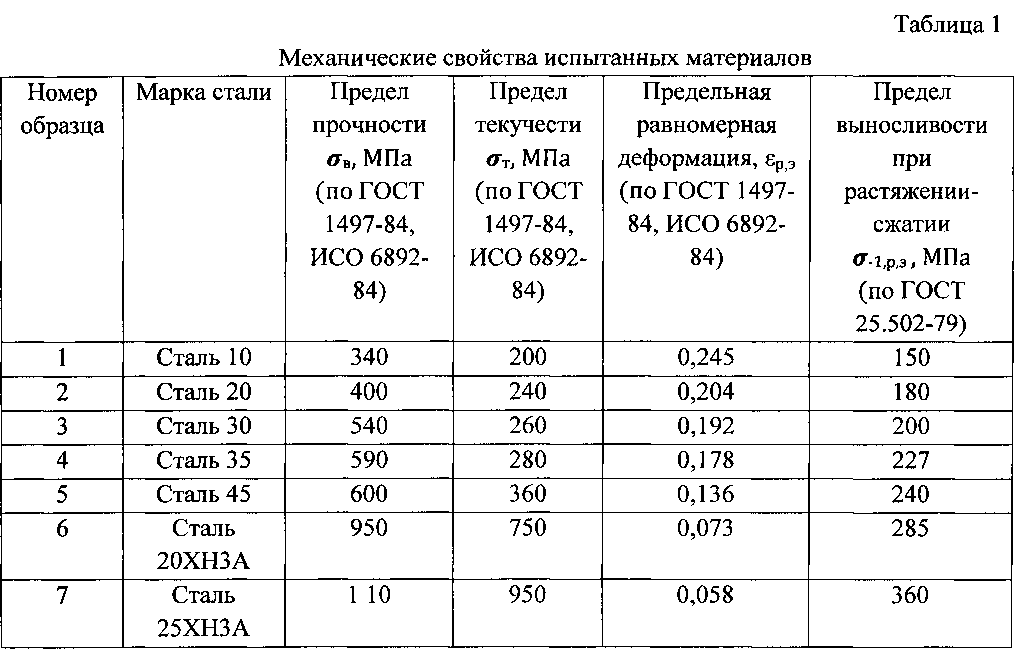

Испытание материалов на сжатие. Лабораторная работа

Лабораторная работа № 2

Цель работы – изучить поведение различных материалов и определить их механические характеристики при статическом сжатии.

Основные сведения

Испытания материалов на сжатие проводят на специальных прессах или универсальных испытательных машинах по специальным методикам: для стали и чугуна используется ГОСТ 25.503-80, бетона — ГОСТ 10.180-90, древесины поперек волокон ГОСТ 16483.11-72, древесины вдоль волокон ГОСТ 16483.10-73.

Параметры образцов, видео и результаты испытаний на сжатие:

Образцы материалов для испытания на сжатие изготовляются в виде цилиндров высотой h и диаметром d . Для чугуна, например, рекомендуется диаметр от 10 до 25 мм. Отношение h/d должно быть в пределах от 1 до 2. При значении h/d >2 сказывается влияние продольного изгиба. При значении h/d<1 в большей степени сказывается влияние сил трения, возникающих между торцами образца и опорными плитами машины.

Силы трения тормозят развитие деформации у торцов образца, чем и объясняется его бочкообразная форма в результате испытаний. Одним из способов уменьшения сил трения является смазывание торцов образца графитом, графитовой смазкой или парафином.

Одним из способов уменьшения сил трения является смазывание торцов образца графитом, графитовой смазкой или парафином.

Образцы из искусственного камня (цементного или иного раствора) изготавливаются в виде кубиков или цилиндров.

Деревянные образцы изготавливают в виде прямоугольной призмы с основанием 20 х 20 мм и высотой вдоль волокон 30 мм или кубиков со стороной 20 мм и более.

Пластичные материалы (мягкая сталь, медь и др.) одинаково хорошо работают на растяжение и сжатие, поэтому испытание на сжатие является дополнением к испытанию этих материалов на растяжение.

Для пластичных материалов модуль упругости Е, предел упругости и предел текучести при сжатии примерно те же, что и при растяжении. При сжатии пластичных материалов сила постоянно возрастает (кривая I рис. 2.1), при этом величину напряжений, соответствующих разрушающей силе, определить невозможно, так как образец не разрушается, а превращается в диск (рис. 2.2,а).

Характеристики, аналогичные относительному удлинению и относительному сужению при разрыве, при испытании на сжатие также получить невозможно.

Испытанию на сжатие подвергают главным образом хрупкие материалы, которые, как правило, лучше сопротивляются сжатию, чем растяжению, и применяются для изготовления элементов, работающих на сжатие. Для их расчета на прочность необходимо знать характеристики материалов, получаемые при испытании на сжатие.

На рис. 2.1 кривая 2 показывает диаграмму сжатия чугуна, из которой видно, что закон Гука выполняется лишь приближенно в начальной стадии нагружения.

Верхняя точка диаграммы соответствует разрушающей нагрузке Fmax, определив которую, вычисляют предел прочности материала на сжатие σспч=Fmax/A

Рис. 2.1. Диаграммы сжатия:

1 – малоуглеродистой стали; 2 – чугуна; 3 – бетона;

4 – сосны вдоль волокон; 5 – сосны поперек волокон

Разрушение чугунного образца происходит внезапно при незначительных остаточных деформациях. Разрушению предшествует образование трещин, расположенных приблизительно под углом 45° к образующим боковой поверхности образца, т. е. по линиям действия максимальных касательных напряжений (рис. 2.2,б).

е. по линиям действия максимальных касательных напряжений (рис. 2.2,б).

Характер разрушения образцов из бетона (цементного раствора, камня) показан на рис. 2.2,в – при наличии сил трения между плитами машины и торцами образца. Разрушение происходит путем выкрашивания материала у боковых поверхностей в средней части образца. Трещины образуются под углом 45° к линии действия нагрузки.

При снижении сил трения за счет нанесения слоя парафина на опорные поверхности образца разрушение происходит в виде продольных трещин, материал расслаивается по линиям, параллельным действию сжимающей силы, и сопротивление материала уменьшается (рис. 2.2, г).

Диаграмма сжатия бетона показана на рис. 2.1, кривая 3. Из диаграммы видно, что рост нагрузки сопровождается упругими деформациями вплоть до разрушения, что вообще характерно для хрупких материалов.

Рис 2. 2. Вид образцов из различных материалов до и после испытания на сжатие:

2. Вид образцов из различных материалов до и после испытания на сжатие:

а – малоуглеродистая сталь; б – чугун;

в – цементный раствор без смазки торцов;

г – цементный раствор со смазкой торцов;

д – дерево вдоль волокон;

е – дерево поперек волокон

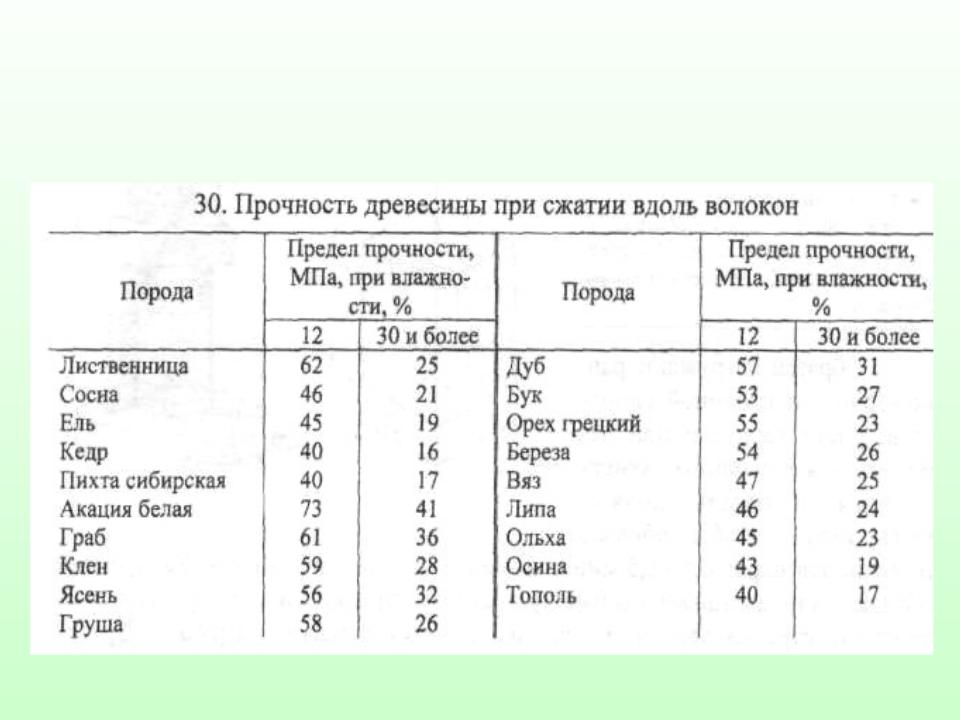

Особым своеобразием отличается сопротивление сжатию древесины как материала анизотропного и обладающего волокнистой структурой. При сжатии, как и при растяжении, древесина обладает различной прочностью в зависимости от направления сжимавшей силы по отношению к направлению волокон.

Видео сжатия древесины вдоль волокон

Сжатие древесины поперек волокон

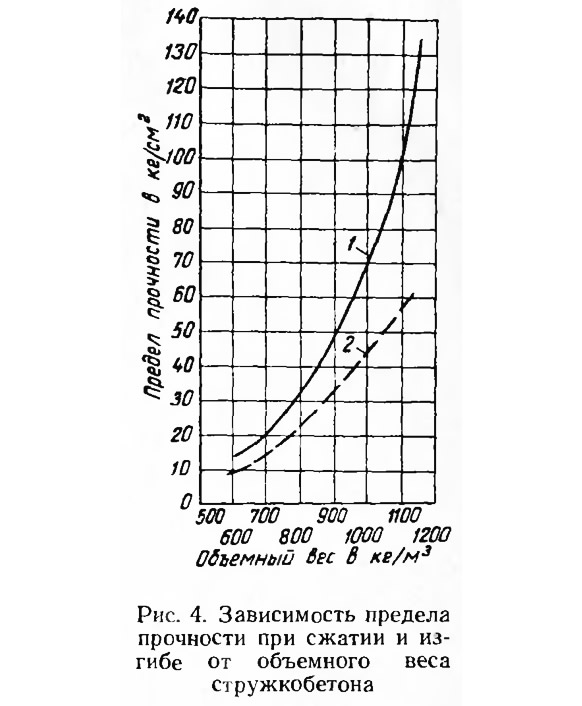

На рис. 2.1 изображены диаграммы сжатия образцов из древесины одной породы. Кривая 4 иллюстрирует сжатие образца вдоль волокон, а кривая 5 — поперек волокон. При сжатии вдоль волокон древесина значительно (в 8-10 раз) прочнее, чем при сжатии поперек волокон.

При сжатии вдоль волокон образец разрушается вследствие сдвига одной части относительно другой (рис. 2.2, д), а при сжатии поперек волокон древесина склонна к прессованию и не всегда удается определить момент начала разрушения (рис. 2.2, е).

2.2, д), а при сжатии поперек волокон древесина склонна к прессованию и не всегда удается определить момент начала разрушения (рис. 2.2, е).

Порядок выполнения и обработка результатов

Предложенные для испытания образцы замеряют и, поочередно устанавливая их между опорными плитами машины УММ-20, подвергают статическим нагружениям, в процессе которых на диаграммном аппарате производится запись диаграмм сжатия соответствующих материалов. По контрольной стрелке шкалы силоизмерителя фиксируются максимальные нагрузки для каждого из образцов.

По полученным диаграммам сжатия определяют максимальную нагрузку сжатия стального образца и разрушающие нагрузки для других образцов, корректируя их значения с показателями стрелки силоизмерителя, записывают показания в журнал испытаний. Далее определяют характерные значения напряжений и производят записи в журнал испытаний.

Необходимо сделать зарисовку разрушенных образцов и описать характер их разрушения. Дать сравнительную характеристику работы испытанных материалов.

Контрольные вопросы

- Какой вид имеет диаграмма сжатия стали? В чем отличие этой диаграммы от диаграммы растяжения?

- Какие механические характеристики можно определить по диаграмме сжатия стали?

- Каков вид диаграммы сжатия чугуна, бетона? Каков характер разрушения образцов из этих материалов?

- Какие механические характеристики определяют для хрупких материалов при их испытании на сжатие?

- Какой вид имеет диаграмма сжатия дерева вдоль волокон и какие механические характеристики можно определить по ней?

- Как разрушается дерево при сжатии вдоль и поперек волокон? В каком направлений дерево обладает лучшими механическими свойствами?

- Какие характеристики материала можно получить при испытании на сжатие малоуглеродистой стали, чугуна, бетона, дерева?

- Почему образцы из малоуглеродистой стали и из чугуна при сжатии приобретают бочкообразную форму? Почему это явление не наблюдается у бетонных образцов?

Определение модуля упругости I рода для стали >

Примеры решения задач >

Бамбук прочнее стали? В самом деле?

Да, если измерять прочность на сжатие или растяжение в правильном направлении, то многие виды бамбука в 11,2 раз прочнее стали. Не удивительно, что согнуть бамбук достаточно сложно. Но давайте взглянем поближе. На рисунке ниже показаны важные части бамбукового ствола.

Междоузлие это место, где бамбук наиболее прочен на сжатие или растяжение. Здесь и берется тест на прочность. Узел не так силен.

Прочность бамбука очень сильно зависит от направления приложенной силы. Волокна сгруппированы в междоузлиях параллельно оси ствола. Эти волокна и окружающие их лигнин и другие материалы сопротивляются сжатию и растяжению весьма эффективно в междоузлиях.

Тем не менее, сосудистые пучки, и некоторые из волокон проходят через материал диска в каждом узле. Если испытание проводится с узлом, то разрушение происходит при гораздо более слабом воздействии. Еще более важно то, что расчет производится на основе веса.

Каким образом бамбук проверялся на прочность?

При испытании 1 килограмма стали и 1 кг бамбука мы получим соотношение прочности 11,2 в пользу бамбука. Сталь плотная (примерно 7,859 г/см2), а бамбук не является плотным (около 0,5 г / см2). Кроме того, бамбук является полым. Область сжатия – кольцо, а не круг.

Например, стержень стали диаметром 1см весит столько же, как ствол бамбука диаметром 4см и толщиной стенки 2см. То есть стальной стержень диаметром 1см выдержит ту же нагрузку, как ствол бамбука диаметром 4см и с толщиной стенки 2см.

Бамбук слаб в направлении перпендикулярном оси ствола и касательной к окружности на поверхности, а также при воздействии изнутри на стенку. Многие области применения бамбука требуют расщепления бамбука, что делает эту слабость большой помощницей. Волокна растения можно разделить очень легко, и это позволяет успешно использовать их в качестве мягкого наполнителя для удобных подушек и одеял из бамбука.

Особенности разных видов бамбука

Есть около 1500 видов бамбука. Некоторые из них прочнее других. Bambusa asissi и Dendrocalamus strictus очень крепкие. Guadua очень твердый. Некоторые herbaceousbamboos не прочнее тростника. У некоторых видов бамбука очень тонкие стенки, но они имеют большой диаметр. Наконец, существует и комнатный вариант растения, китайский бамбук или бамбук счастья, который, не смотря на внешнюю схожесть с настоящим бамбуком, является всего лишь одной из разновидностей драцен . Использовать такое растение, увы, можно лишь в декоративных целях.

Подбор бамбука в соответствии с областью применения многое решает. Бамбук является отличным строительным материалом для заборов, мебели, элементов декора и многих других сооружений, но следует с пониманием относиться к его возможностям.

Уникальные свойства бамбука ценят не только строители, но и люди, увлекающиеся боевыми искусствами. В течение многих веков из этого прочного материала производились как безобидные изделия из бамбука бытового назначения, так и и полноценное оружие. В нашем видео Вы сможете наблюдать процесс испытаний боккэна (боевого меча), изготовленного из клееного бамбука. Такое оружие используется в боях кэндо. Как оказалось, по прочности бамбуковый меч не уступает дубу.

Сохранить статью:

cccp3d.ru | Диковинка! Сталь контактные напряжения 4000 МПа.

1 час назад, Jesse сказал:

то есть при НДС, близком к всестороннему сжатию, предел прочности в месте контакта возрастает в 5 раз! Какого, а?)

как выглядит поверхность текучести Мизеса представляете?

рамномерное всестороеннее растяжение или сжатие, не может сломать материал по этой теории. предел прочности вырастает в бесконечность.

при слишком большом растяжении порвутся атомные связи, а при слишком большом сжатии могуть начать термоядерные реакции, но все это за пределами теории.

и хотя теория не идеально описывает реальность, она делает это все же хорошо. материал действительно рушится не от объемной деформации, а от сдвиговой.

возьмите формулу Мизеса и начните подставлять туда три сигмы. что описано в Вашем примере, так это то, что наличие двух других сжимающих сигм уменьшает эквивалентные напряжения, и материал не рушится.

не совсем верно здесь говорить, что предел прочности как-то поменялся. изменились максимальные нормальные напряжения, они вместо 1000 стали 4000. но эквивалентные-то в пределах прочности.

34 минуты назад, Jesse сказал:

что напряжения в металле в несколько раз выше предела прочности, а разрушения нет..

какие напряжения? теории прочности нам зачем?

Что такое прочность на сжатие? – Matmatch

Прочность на сжатие относится к способности определенного материала или элемента конструкции выдерживать нагрузки , которые уменьшают размер этого материала или элемента конструкции при применении. Сила прикладывается к верхней и нижней части испытуемого образца до тех пор, пока образец не расколется или не деформируется .

Материалы, такие как бетон и горная порода , часто оцениваются с использованием испытания на прочность на сжатие, и в этих случаях происходит разрушение.

Материалы, такие как , сталь , также могут быть испытаны на прочность на сжатие, а в случае пластичных материалов, как правило, имеет место деформация. Первоначально пластичный материал будет воспринимать приложенную нагрузку, регулируя его внутреннюю структуру – процесс, называемый пластическим течением.

Когда деформация концентрируется в одной области, пластический поток прекращается, и материал разрушается. Для пластичных металлов предел прочности обычно является предпочтительным показателем для измерения и сравнения.Это связано с тем, что растягивающее напряжение измеряет силы, необходимые для разрыва материала, что лучше подходит для явления пластического течения.

Как измеряется прочность на сжатие?

Прочность на сжатие бетона часто проверяется, чтобы оценить, соответствует ли фактическая бетонная смесь требованиям проектной спецификации. Испытание обычно проводится в лабораториях дозирования .

Для проведения испытания на прочность на сжатие небольшой образец бетонной смеси сначала отливают в форме куба или цилиндра и выдерживают в течение 28 дней.Для образцов бетона, содержащих дополнительный материал, рекомендуется более длительное время отверждения – 56 дней. Если инженер-проектировщик хочет протестировать существующую конструкцию, , то из этой конструкции берутся пробуренные образцы керна .

Затем образец помещают между двумя плитами машины для испытания бетона , и к противоположным сторонам образца прикладывают нагрузку до тех пор, пока он не сломается. Скорость нагружения важна, поскольку слишком низкая скорость нагружения может вызвать ползучесть.

Факторы, такие как пропорции смеси , водоцементное соотношение и условия выдержки , влияют на прочность бетона на сжатие.

Формула, используемая для расчета прочности на сжатие:

F = P / A

Где:

F = Прочность на сжатие (МПа)

P = максимальная нагрузка (разрушающая нагрузка), приложенная к образцу (Н)

A = Площадь поперечного сечения образца, выдерживающего нагрузку (мм2)

Стандартные приложения обычно требуют, чтобы бетон соответствовал требованиям прочности на сжатие от 10 МПа до 60 МПа, тогда как для определенных приложений требуется более высокая прочность, и бетонные смеси могут быть спроектированы, отвечающие требованиям прочности 500 МПа.Бетон, отвечающий этому требованию прочности, обозначается как сверхвысокопрочный бетон .

Прочность на сжатие стали и других пластичных материалов можно определить с помощью универсальной испытательной машины . Тестируемый пластичный материал помещают между двумя пластинами уровня, и сжатие происходит до тех пор, пока не будет достигнута определенная нагрузка или пока материал не сломается.

Ключевые измерения , которые будут оцениваться в этом случае, – это максимальное усилие, достигаемое до разрушения, или нагрузка при смещении.Нагрузки прикладываются механически или гидравлически.

Какие материалы имеют самую высокую / самую низкую прочность на сжатие?

В группе хрупких материалов такие материалы, как горная порода, обычно имеют более высокую прочность на сжатие, равную 140 МПа. Более мягкие вариации, такие как песчаник, обычно имеют более низкую прочность на сжатие, около 60 МПа.

Прочность на сжатие пластичных материалов, таких как низкоуглеродистая сталь, используемых для большинства конструкционных целей, составляет около 250 МПа.

Какие области применения требуют высокой / низкой прочности на сжатие?

Что касается бетона, сверхвысокопрочный бетон может использоваться для строительства конструкций, которые должны выдерживать большие нагрузки и напряжения, такие как автомобильные мосты, тогда как для стандартных бытовых мощений бетон может иметь более низкую прочность на сжатие. 30 МПа.

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследовать

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

Что такое прочность стали на сжатие?

Если сталь C15, при температуре ткани 900 ° C 144 МПа, тогда как при 1200 ° C 65 МПа.При температуре окружающей среды от (160 до 200) МПа.

Поставщик конструкционной стали зависит от применяемой степени деформации.

Прочность на сжатие мягкой стали Fe 250 составляет от 140 до 160 МПа.

Какова прочность стали на сжатие в фунтах на квадратный дюйм? Сталь

A36 имеет коэффициент Пуассона 0,26 и модуль сдвига 75 ГПа (10 900 000 фунтов на квадратный дюйм). Сталь A36 в листах, прутках и фасонных изделиях толщиной менее 8 дюймов (203 мм) имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм (250 МПа) и предел прочности на растяжение 58 000–80 000 фунтов на квадратный дюйм (400–550 МПа).

Какая прочность на сжатие у мягкой стали?

Прочность на сжатие низкоуглеродистой стали составляет 4,75 – 25,2 т / кв. См. Предел прочности на разрыв 5,51 – 11,02 т / кв. См.

Как рассчитать прочность стали на сжатие?

Расчет прочности на сжатие

Формула: CS = F ÷ A, где CS – прочность на сжатие, F – сила или нагрузка в точке разрушения, а A – начальная площадь поперечного сечения.

Какова прочность стали?

Предел прочности на разрыв для конструкционной стали составляет 400 мегапаскалей (МПа), а для углеродистой стали – 841 МПа. Предел прочности на разрыв у разных сортов стали разный. Существует три типа прочности на разрыв: Предел текучести – напряжение, которое материал может выдержать без остаточной деформации.

Что такое ж для стали?

СтальASTM A992 – это конструкционная легированная сталь, часто используемая в США для изготовления стальных широкополок и двутавровых балок. Технический институт отрасли описывает стандарт следующим образом: «ASTM A992 (Fy = 50 тысяч фунтов на квадратный дюйм, Fu = 65 тысяч фунтов на квадратный дюйм) является предпочтительной спецификацией материалов для широкополочных профилей, заменив ASTM A36 и A572 класс 50.

Что такое G для стали?

Формула модуля жесткости G = E / (2 (1 + v)), модуль жесткости G, модуль упругости E и коэффициент Пуассона v в формуле. Значение модуля жесткости материала определяется испытанием на кручение. Типичные значения модуля жесткости: алюминий 6061-T6: 24 ГПа, конструкционная сталь: 79,3 ГПа.

Какова связь между прочностью стали на сжатие и растяжение?

Путем замены металла и его различных типов стали приобретаются с разной прочностью на разрыв.Под растяжением подразумевается гибкость или приспособленность для деформации. Таким образом, когда нагрузка прикладывается к состоянию RC, давление из-за напряжений воспринимается бетоном, а деформация – стальными стержнями. Прочность на растяжение определяется как наиболее высокая растягивающая нагрузка, которую тело может выдержать до разрушения, деленная на площадь его поперечного сечения. Кроме того, это свойство время от времени упоминается в связи с экстремальной податливостью. Качество сжатия характеризуется как наиболее экстремальная нагрузка сжатия, которую тело может выдержать до разочарования, изолированного территорией его поперечного сечения.Прочность стали на сжатие и растяжение используется в строительстве, чтобы сделать конструкции прочными и долговечными. Мы не можем определить, какой из них лучше, но, исходя из их характеристик и заданных свойств, оба имеют свое конкретное применение в области стальных конструкций.

Предел прочности на сжатие охарактеризован. Предел прочности материала – это напряжение, необходимое для разрушения этого примера деформацией. Точно так же, как и в случае беспокойства о сжатии, будет разумное разочарование, если материал будет слабым.Гибкие материалы в любом случае имеют небольшое значение, например, ограничение пропорциональности, после которого пример больше не соответствует закону Хука. По возможности, прошлый пример будет навсегда изуродован. За исключением беспокойства по выходу, за которым следует заметное увеличение простоты искажения, чрезвычайного послушного давления, которое является самым большим давлением, которое может выдержать пример, и беспокойства о разрыве, при котором две части сделки изолированы. Напряжение сжатия пластичного материала лучше всего сопоставимо с давлением текучести.При отсутствии разумного предела текучести определяется субъективная степень деформации.

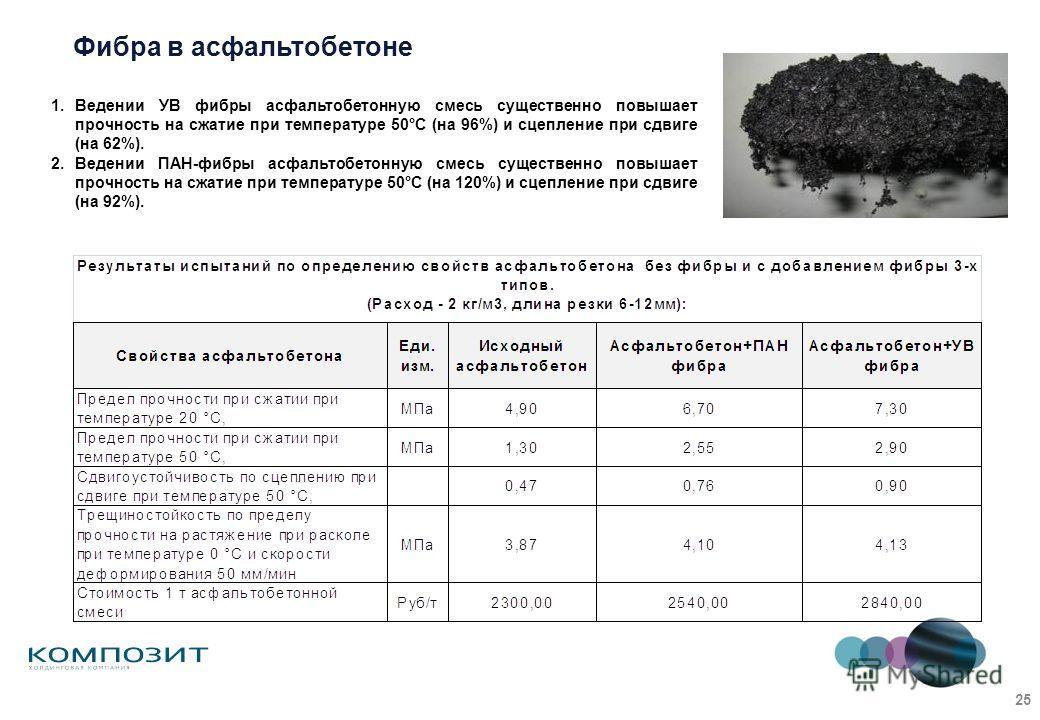

Предотвращая хрупкое разрушение при сжатии и растяжении, сверхвысокопрочный бетон по большей части использует стальную фибру в качестве арматуры. Для эффективного использования сверхвысокопрочных твердых конструкций, армированных стальной фиброй, оценка прочности на растяжение имеет большое значение. Тем не менее, неадекватные результаты исследований доступны без какой-либо связи между ними. В соответствии с этим, прямо сейчас, между прочностью на сжатие и пределом прочности сверхвысокопрочных конструкций исследуется путем испытаний и проверки фактов.Как показали результаты испытаний, склонность к расширению предела прочности на разрыв также была показана в диапазоне сверхвысокой прочности.

Испытания на растяжение и сжатие были проведены на образцах листов из закаленной хромоникелевой (17-7 и 18-7) стали с обжатием в холодном состоянии от нуля процентов (упрочнение) до 50 процентов и толщиной от 0,01 до 0,06 дюйма. предел текучести составлял от 34 до 200 тысяч фунтов / дюйм2. Для одного из творений было исследовано влияние процедуры снижения давления при 300 ° C в течение 24 часов.Чтобы обеспечить наиболее эффективное использование материала, особенно там, где используются тонкие листы, проектировщик должен иметь точную и достоверную информацию о податливости и сжимаемости. Многие люди, работающие в самолетах, подвергаются воздействию высокого сжимающего давления, очевидно, что люди, работающие под давлением, не должны падать плашмя при нагрузках ниже тех, которые необходимы для того, чтобы вызвать гибкое разочарование в какой-то другой части конструкции. Прочность на сжатие или прочность на сжатие – это предел материала или конструкции для выдерживания нагрузок, имеющих тенденцию к уменьшению размера, а не эластичности, которая выдерживает нагрузки, имеющие тенденцию к расширению.Другими словами, прочность на сжатие противостоит сжатию при сжатии, в то время как прочность на растяжение противостоит растяжению при растяжении. При исследовании прочности материалов прочность на растяжение, прочность на сжатие можно анализировать самостоятельно.

Steeloncall

13 апреля, 2020

Сопротивление сжатию элементов ЧС из высокопрочной и нормальной стали при повышенных температурах

Основные характеристики

- •

Исследовано поведение и конструкция элементов ЧС из высокопрочной и нормальной стали при сжатии в огне.

- •

Модели FE, способные имитировать реакцию стальных колонн CHS на огонь, разработаны и проверены с использованием результатов экспериментов.

- •

Установлены новые правила расчета поперечного сечения и сопротивления продольному изгибу стальных колонн ЧС при пожаре.

- •

Предлагаемые правила проектирования приводят к более точным результатам по сравнению с текущими правилами проектирования в EN 1993-1-2.

- •

Точность, безопасность и надежность предложенных правил проектирования проверены на основе обширных числовых данных.

Abstract

С помощью численного моделирования в данной статье исследуется поведение горячекатаных стальных полых профилей (CHS) при сжатии при пожаре. В расчет принимаются элементы CHS из высокопрочных сталей марок S690 и S460 в дополнение к элементам, изготовленным из марок стали нормальной прочности S355, S275 и S235. Подтверждены численные модели элементов конструкционной стали CHS, способные воспроизводить их реакцию на огонь. С использованием проверенных моделей конечных элементов проводятся обширные параметрические исследования с целью изучения широкого спектра факторов, влияющих на поперечное сечение и реакцию на изгиб элементов стальных элементов из CHS при осевом сжатии при повышенных температурах.Оценивается точность и безопасность рекомендаций по проектированию, содержащихся в европейском стандарте пожарного проектирования конструкционной стали EN 1993-1-2 для определения сопротивления осевому сжатию стальных элементов CHS при пожаре. Предлагаются новые методы проектирования, позволяющие точно и безопасно оценить сопротивление поперечного сечения осевому сжатию и сопротивление продольному изгибу стальных элементов из CHS при повышенных температурах. Показаны более высокая точность, надежность и безопасность предлагаемых методов проектирования по сравнению с существующими проектными положениями в EN 1993-1-2.

Ключевые слова

Круглый полый профиль (CHS)

Моделирование конечных элементов

Геометрические дефекты

Высокопрочная сталь

Нестабильность при пожаре

Местная потеря устойчивости

Сталь S690

Сталь S460

Рекомендуемые статьи )

Просмотреть полный текст© 2020 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Центр CE – Устойчивость: почему имеет значение выбор материала

Атрибуты материала

Не существует единой физической меры устойчивости строительного материала.При оценке устойчивости материала необходимо оценить все основные характеристики материала. Для конструкционного материала каркаса, такого как конструкционная сталь, бетон или дерево, они включают: долговечность, прочность, эластичность, ударную вязкость, горючесть и устойчивость к разложению.

Прочность

Долговечность – это способность материала противостоять внешним силам при минимальном износе, усталости или повреждении. В статье 1994 года, написанной Льюри и Кресудон, было выявлено несколько факторов, влияющих на долговечность продукта.К ним относятся выветривание, стресс, биологическая атака, несовместимость и использование. Льюри и Кресудон предполагают, что контекстная оценка этих причин – лучший способ определить существенные причины деградации и что лучший показатель, который можно использовать для измерения долговечности, – это срок службы продукта.

Оценки срока службы материалов для каркасных систем можно получить из различных источников, но они следуют той же общей схеме, которая указана ниже.

Согласно исследованиям, проведенным с помощью моделирования затрат, стальимела самый высокий срок службы в строительстве столбов нежилого и коммунального назначения по сравнению с бетоном и деревом.com и ИВЛ-НИИ.

Кроме того, из трех материалов древесина заняла последнее место по прочности в опросе 910 специалистов по проектированию и строительству, проведенном FMI Management Consultants. Хотя и бетон, и сталь были высоко оценены, прочность стали считалась главным преимуществом.

Прочность

Сталь – самый прочный из типичных строительных материалов. Расчетная прочность большинства используемых сегодня горячекатаных стальных профилей составляет 50 тысяч фунтов на квадратный дюйм (50 000 фунтов на квадратный дюйм) как на растяжение, так и на сжатие, в особых случаях используются секции с прочностью до 70 тысяч фунтов на квадратный дюйм.Прочность на сжатие для бетона обычно составляет от 3 до 5 тысяч фунтов на квадратный дюйм, а в некоторых случаях требуется высокопрочный бетон с прочностью на сжатие до 15 тысяч фунтов на квадратный дюйм. Прочность бетона на растяжение составляет в среднем около 10 процентов прочности бетона на сжатие или в пределах 0,5 тысяч фунтов на квадратный дюйм. Слабость бетона при растяжении требует добавления арматурной стали в балки и колонны здания. Прочность древесины на сжатие зависит от вида древесины, содержания влаги и от того, приложена ли нагрузка параллельно или перпендикулярно волокнам древесины.Древесина лиственных пород имеет прочность на сжатие, параллельную волокну, в диапазоне от 7 до 10 фунтов на квадратный дюйм (1 тысяча фунтов на квадратный дюйм перпендикулярно волокну), в то время как древесина мягких пород находится в диапазоне от 5 до 8 тысяч фунтов на квадратный дюйм, параллельно волокну (менее 1 тысяч фунтов на квадратный дюйм перпендикулярно волокну). Прочность древесины на растяжение перпендикулярно волокнам в среднем составляет около 1 тыс. Фунтов на квадратный дюйм. В то время как древесина относительно слаба при растяжении перпендикулярно волокнам, она прочна при растяжении параллельно волокнам, демонстрируя прочность в диапазоне 10 тысяч фунтов на квадратный дюйм.

Тот факт, что прочность на сжатие и растяжение у конструкционной стали идентичны, является основным фактором в способности системы стального каркаса противостоять экстремальным явлениям и реагировать на них.В экстремальных случаях конструкция часто испытывает непредвиденные нагрузки. Во многих случаях это не просто увеличение ожидаемой нагрузки, а скорее неожиданный переход элемента конструкции из состояния сжатия в состояние растяжения. Равная способность стали выдерживать сжимающие и растягивающие нагрузки помогает смягчить любые поломки, которые могут возникнуть в результате этого состояния.

Углеродистая сталь A36 Технические характеристики

|