Сталь р6м5 характеристики: Марка стали Р6М5

alexxlab | 29.06.2023 | 0 | Разное

Быстрорежущая сталь марки Р6М5 расшифровка, характеристики и применение, химический состав, термобработка, механические свойства

Содержание

- 1 Аналоги и заменители

- 2 Расшифровка стали Р6М5

- 3 Применение стали Р6М5

- 4 Вид поставки

- 5 Химический состав, % (ГОСТ 19265—73)

- 6 Термообработка стали Р6М5

- 6.1 Закалка

- 6.2 Температура закалки стали Р6М5

- 6.3 Отпуск

- 7 Критические точки, °С

- 8 Механические свойства (ГОСТ 19265-73)

- 9 Технологические свойства

- 10 Узнать еще

Аналоги и заменители

Иностранные аналоги — HS 6-5-2 (Германия, DIN), 1.3343 (Европа, En)

Расшифровка стали Р6М5

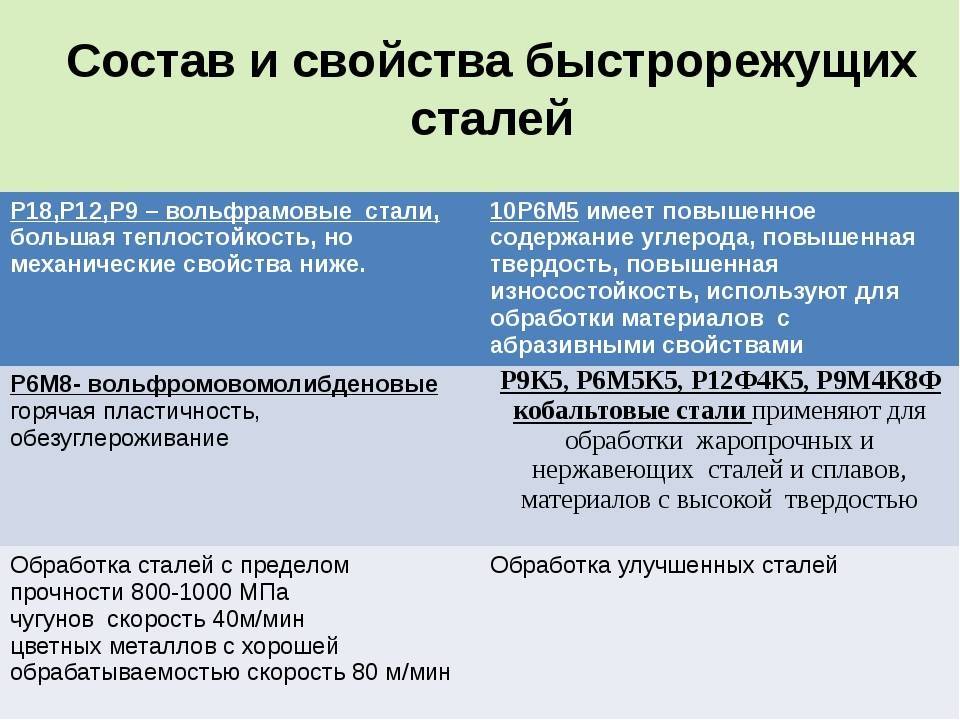

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т. е. молибдена в стали 5%.

е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

Применение стали Р6М5

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

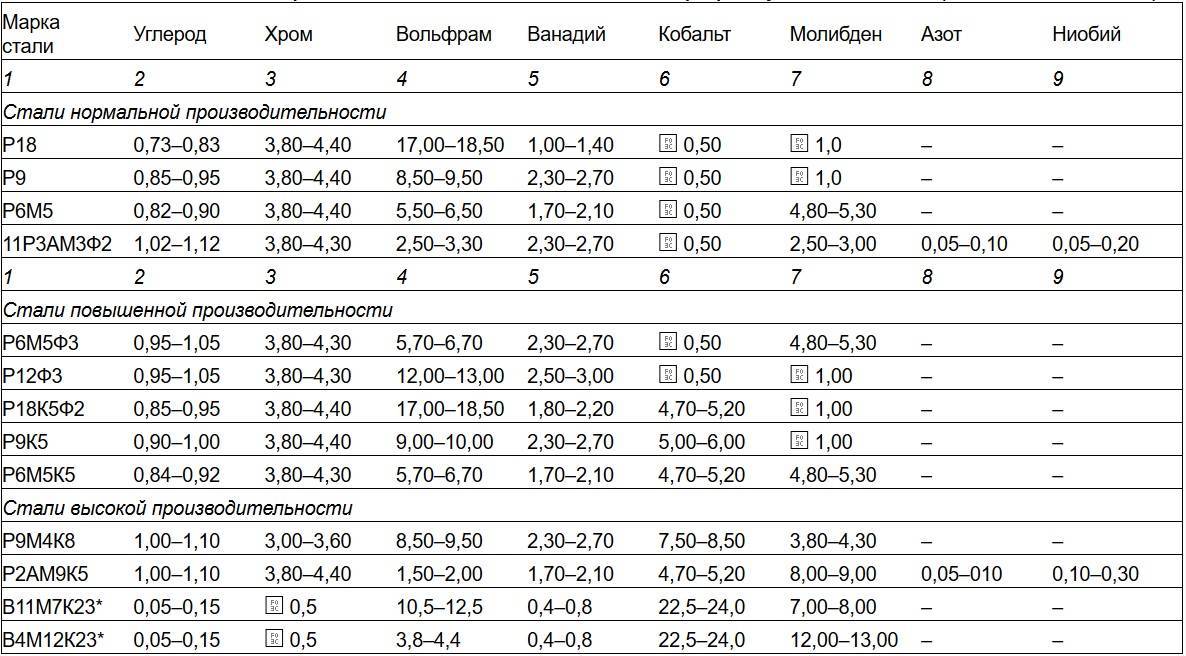

Химический состав, % (ГОСТ 19265—73)

| C | 0,80-0,88 |

| Cr | 3,8-4,4 |

| W | 5,5-6,5 |

| V | 1,7-2,1 |

| Mo | 5,0-5,5 |

| Mn | не более 0,4 |

| Si | не более 0,5 |

| Ni | не более 0,4 |

| S | не более 0,03 |

| P | не более 0,03 |

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Нагрев выполняют в смеси ВаСl2 (78%) и NaCl (28%) при 800-850°С и в ВаСl2 при нагреве выше 1050°С. Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

Критические точки, °С

| Аc3 | Аc3 | Аr2 | Аrm |

| 800 | 860 | 720 | 780 |

Механические свойства (ГОСТ 19265-73)

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

| Закалка с 1200-1230 °С, охл. на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

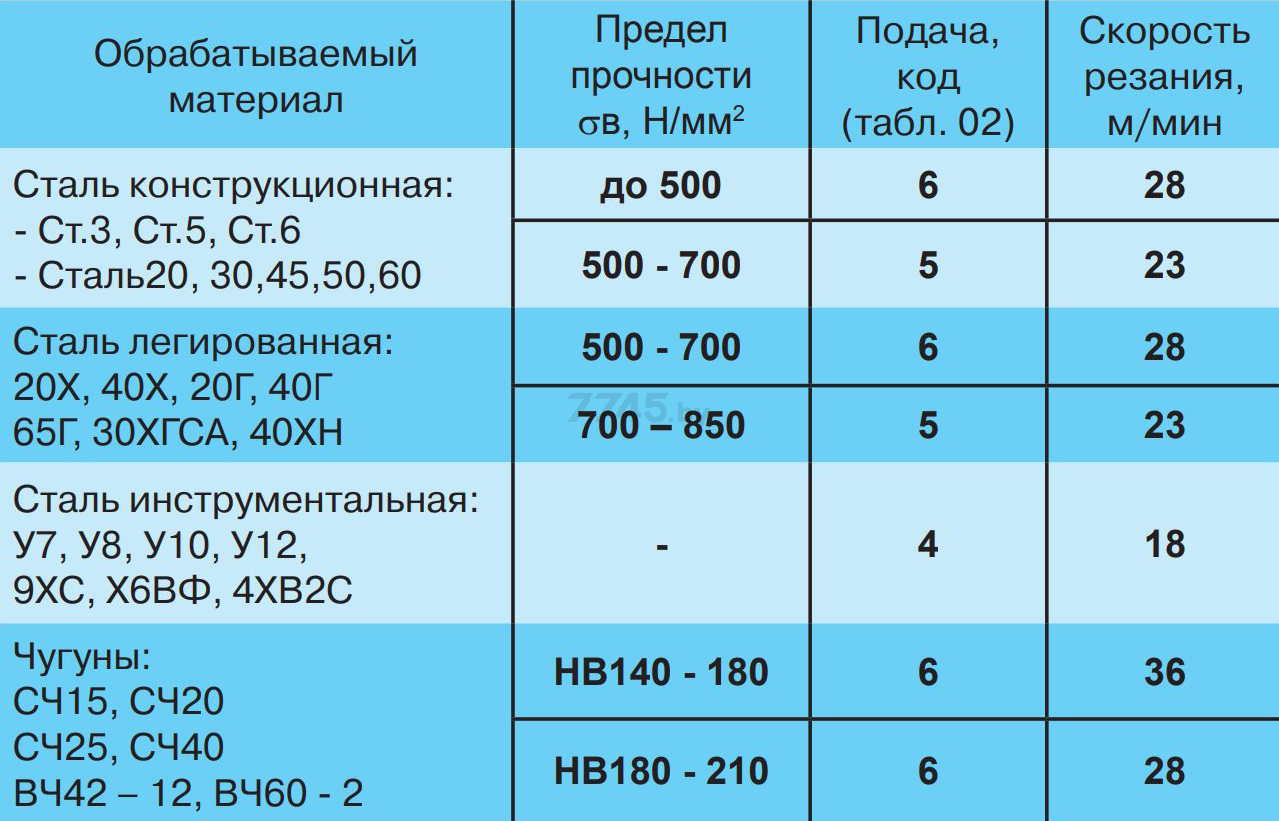

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

Нержавеющая сталь Р6М5 – УТК-Сталь Екатеринбург

Быстрорежущая сталь Р6М5 относится к категории самозакаливающихся сплавов, которые имеют большой запас прочности. Американский аналог отечественного сплава – М2, основная область использования – изготовление режущих инструментов.

Расшифровка маркировки содержит всю необходимую информацию для понимания особенностей металла:

- Р – обозначение для быстрорежущих металлов;

- 6 – процентное соотношение вольфрама в сплаве;

- М5 – наличие молибдена в составе, которое достигает 5%.

Данный сплав может модифицироваться добавлением других химических компонентов, которые повышают эксплуатационные характеристики. В качестве добавок используются азот, цирконий, ванадий, титан или кобальт. В зависимости от назначения разрабатывается оптимальный состав сплава и технология обработки.

Какими ГОСТами регулируется

Производство стали регламентируется ГОСТ 19265-73, в котором прописан точный состав сплава и процентное соотношение всех отдельных компонентов. Химический состав сплава может дополняться вводом дополнительных соединений, но основа остается неизменной:

- углерод, кремний, магний, никель, мера, фосфор, кобальт – 1%;

- стронций – 4,4%;

- молибден – 5,3%;

- вольфрам -6,5%;

- ванадий – 2,1%.

Технология изготовления сплава также придерживается ГОСТа, и самым важным этапом является отжиг заготовок. По сравнению с другими металлами сплав Р6М5 при отжиге становится крепче и прочнее. Так как для инструментальной стали молекулярная плотность является самой важной характеристикой, то перед закалкой заготовки обязательно подвергают температурному воздействию.

Металлическое полотно нагревается в специальной печи до температурного предела в 870 градусов по Цельсию, затем остужают. Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени. Термообработка увеличивает прочность металла на 20-30%, но для получения необходимо соблюдать строгие условия проведения закалки и нагрева.

Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени. Термообработка увеличивает прочность металла на 20-30%, но для получения необходимо соблюдать строгие условия проведения закалки и нагрева.

Заготовка предварительно нагревается в соляном растворе в течение 20 секунд при температуре в 850 градусов по Цельсию. Продолжительность нагрева высчитывается по толщине стали, а с каждым последующим этапом нагревания температура рабочей среды увеличивается. Марка стали Р6М5 изготавливается в разном сортаменте, что намного упрощает обработку заготовок и изготовление различных инструментов.

Характеристики и свойства

Сплав Р6М5 хорошо поддается обработке, поэтому из него изготавливают детали сложной формы, которые подвергаются интенсивному механическому воздействию. Заготовки можно обрабатывать на шлифовальном станке, а готовые изделия сохраняют рабочие характеристики при длительном нагревании.

Ключевыми физико-механическими свойствами стали Р6М5 ГОСТ 19265-73 являются:

- повышенная износостойкость;

- высокая вязкость;

- ударная прочность;

- стойкость к коррозии.

Отличительной особенностью стало периодическое затупление режущей кромки. Инструменты, изготовленные из этого вида стали, нуждаются в заточке, для чего используется шлифовальное оборудование. ГОСТ 19265-73 для Р6М5 делится на несколько отдельных стандартов для видов металлопроката такой категории. Подобный регламент предписывает габаритные размеры продукции и эксплуатационные характеристики, которые могут незначительно отличаться в зависимости от формы заготовки.

Сфера применения нержавеющей стали Р6М5

Основная область применения – изготовление режущих деталей и элементов для промышленного оборудования и для бытового использования:

- сверла, резцы, плашки;

- ножи для бытового использования;

- режущие элементы для станков;

- теплостойкие шароподшипники;

- инструмент для черновой и чистовой резки.

Высокая ударная прочность и вязкость дают возможность создавать сверла сложной конфигурации, которые могут работать с покрытиями любого типа. Из сплава изготавливают режущий инструмент следующего типа:

- простые сверла с односторонней заточкой;

- корончатые сверла для гипсокартона;

- ступенчатые сверлильные элементы;

- сверла по камню, дереву и кирпичу.

Продукция из нержавеющей стали Р6М5

Компания «УТК-Сталь» предлагает купить сталь Р6М5 по привлекательной стоимости от производителя. Предприятие изготавливает весь сортамент металлопроката, который пользуется спросом на рынке:

- Профили высокой точности, изготовленные по технологии холодного деформирования;

- Кованые круги и квадраты;

- Горячекатаные круги;

- Калиброванные прутки;

- Прутки и полосы в широком размерном диапазоне;

Структура и свойства быстрорежущей стали R6M5 с покрытием SiC

Главная Основные технические материалы Основные технические материалы Vols. 594-595 Структура и свойства R6M5 с покрытием SiC…

Предварительный просмотр статьи

Abstract:

Исследовалась возможность упрочнения быстрорежущей стали Р6М5 методом финишного плазменного упрочнения (ФПС) до нанесения тонкопленочных покрытий Sic. Методами сканирующей электронной микроскопии и рентгеноструктурного анализа проведено сравнительное исследование структуры, фазового и химического состава до и после нанесения Sic тонкопленочного покрытия поверхностного слоя быстрорежущей стали Р6М5. Экспериментально установлено, что покрытие Sic Applied Method FPS состоит из мелкошаровидной формы размером 100-300 Нм. Установлено, что микротвердость поверхности стали Р6М5 после нанесения покрытия Sic увеличилась почти в 2,5 раза по сравнению с исходным.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотрРекомендации

Академия Google

[2]

Григорьев. С. Н. Технологические методы повышения износостойкости накладок режущего инструмента, [Текст] : Монография / С. Н. Григорьев; В.П. Табаков, М.А. Волосова. — Старый Оскол: ТНТ, 2011. — 379 с.п. [На русском].

С. Н. Технологические методы повышения износостойкости накладок режущего инструмента, [Текст] : Монография / С. Н. Григорьев; В.П. Табаков, М.А. Волосова. — Старый Оскол: ТНТ, 2011. — 379 с.п. [На русском].

Академия Google

[3] Тополянский П.А., Соснин Н.А., Ермаков С.А. Новая технология – финишная плазменная закалка/ Стратегия обновления и восстановления ресурса энергетического оборудования. Отечественные и зарубежные сварочные и другие технологии. Эд. С-Пб. 1997. стр. 175-181. [На русском].

Академия Google

[4]

Локтев Д. Методы и оборудование для нанесения износостойких покрытий [Текст] / Д. Локтев, Е. Ямашкин / Наноиндустрия. Научно-технический журнал. – 2007. – №4. – С.18-26. [На русском].

Методы и оборудование для нанесения износостойких покрытий [Текст] / Д. Локтев, Е. Ямашкин / Наноиндустрия. Научно-технический журнал. – 2007. – №4. – С.18-26. [На русском].

Академия Google

[5] Тушинский Л.Н. Теория и технология упрочнения металлических сплавов. — Новосибирск: Наука, 1990. — 306 с. [На русском].

Академия Google

[6]

Тополянский, П. А. Изучение адгезионных свойств и механизма формирования покрытий, нанесенных методом финишного плазменного упрочнения [Текст] / П. А. Тополянский / Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и оснастки. Материалы 7-й Международной конференции-выставки 12 – 15 апреля 2005 г., Санкт-Петербург: Изд. СПбГПУ. – 2005. – С.316-333.

Материалы 7-й Международной конференции-выставки 12 – 15 апреля 2005 г., Санкт-Петербург: Изд. СПбГПУ. – 2005. – С.316-333.

Академия Google

[7] Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии: сварка, наплавка, закалка. Эд. Политехнический университет, Санкт-Петербург. 2008 г. – 405 стр. [На русском].

Академия Google

[8] Геллер Ю. Инструментальная сталь. – М.: Металлургия, 1983. – 527 с. [На русском].

Академия Google

[9]

Григоревич В. К. Твердость и микротвердость металлов. М: Наука, 1976. – 230 с. [На русском].

К. Твердость и микротвердость металлов. М: Наука, 1976. – 230 с. [На русском].

Google Scholar

[10] Трефилов В.И., Мильман Ю.В., Фирстов С.А. Физические основы прочности тугоплавких металлов – Киев, Наумова думка, 1975. – 315 с. [На русском].

Академия Google

[11] Скаков М.К., Рахадилов Б.К., Шеффлер М., Модификация структуры и свойств стали Р6М5 при электролитно-плазменной обработке / Advanced Materials Research/ Vol. 601, 2013 – стр. 64-68.

DOI: 10. 4028/www.scientific.net/amr.601.64

4028/www.scientific.net/amr.601.64

Академия Google

[12] Нанокристаллические интерметаллидные и нитридные структуры, образующиеся при воздействии ионного излучения / И.А. Курзина [и др.] — Томск: Изд-во НТЛ, 2008. — 324 с. [На русском].

Академия Google

Цитируется

Трение скольжения стали Р6М5 по стали 45 с использованием смазки Литол-24, модифицированной частицами MoS2

Трение скольжения стали Р6М5 по стали марки 45 при использовании смазки Литол-24, модифицированной MoS

2 Частицы- Бреки, А.

Д. ;

Д. ; - Чулкин С.Г. ;

- Гвоздев А.Е. ;

- Колмаков А.Г.

Аннотация

Исследовано влияние добавки 10 мас. % частиц MoS 2 в смазку Литол-24 на трение скольжения стали Р6М5 по стали марки 45 по схеме ролик-ролик при нагрузке до 800 Н и частоте вращения. 1500 мин -1 . Показано, что установленные общие законы трения скольжения не меняются по сравнению с установленными ранее. Зависимости силы трения от нормальной силы (нагрузки) имеют два линейных участка, на которых выполняется закон Амонтона-Кулона. В общем случае справедлива и обобщенная версия закона Амонтона-Кулона. Добавление MoS 2 повышает вязкость смазки и несущую способность смазочного слоя.