Сталь шх15: Конструкционная сталь характеристики, свойства

alexxlab | 16.02.1990 | 0 | Разное

Сталь ШХ15 расшифровка, характеристики, применение, термообработка, твердость, химический состав, аналоги, свойства

Содержание

- 1 Стали заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали ШХ15

- 4 Вид поставки

- 5 Химический состав, % (ГОСТ 801-78)

- 6 Характеристики и применение

- 7 Применение стали ШХ15 для изготовления деталей подшипников

- 8 Температура критических точек, °С

- 9 Влияние азотирования на износостойкость стали ШХ15

- 10 Твердость стали ШХ15 после высокочастотной закалки

- 11 Температура нагрева стали ШХ15 для высокочастотной закалки

- 12 Механические свойства

- 13 Механические свойства в зависимости от температуры отпуска

- 14 Механические свойства в зависимости от температуры испытаний

- 15 Предел выносливости при n=106

- 16 Теплостойкость

- 17 Технологические свойства

- 18 Нормы карбидной неоднородности в подшипниковой стали ШХ15

- 19 Термообработка

- 19.

1 Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

1 Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

- 19.

- 20 Плотность ρп кг/см3 при температуре испытаний, °С

- 21 Коэффициент линейного расширения α*106, К-1

- 22 Коэффициент теплопроводности λ Вт/(м*К)

- 23 Модуль Юнга (нормальной упругости) Е, ГПа

- 24 Модуль упругости при сдвиге на кручение G, ГПа

- 25 Удельное электросопротивление ρ нОм*м

- 26 Узнать еще

Стали заменители

Сталь ШХ9, ШХ12, ШХ15СГ.

Иностранные аналоги

100CrMn6 (Германия, DIN),

1.3520 (Европа, EN)

Расшифровка стали ШХ15

Согласно ГОСТ 801-78 расшифровка стали марки ШХ15 следующая:

- Буквой «Ш» в начале маркировки стали указывает, что сталь подшипниковая.

- Буква «Х» указывает, что сталь легирована хромом.

- Двухзначное число 15 указывает примерную массовую долю хрома в процентах, для стали ШХ15 примерная массовая доля хрома составляет 1,5%.

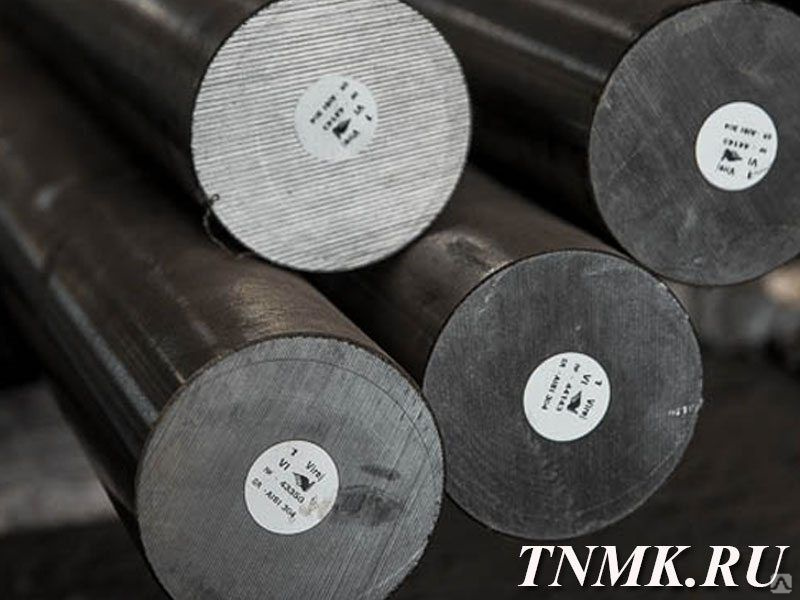

Вид поставки

- Сортовой прокат, в том числе фасонный по ГОСТ 801-78, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Проволока ГОСТ 4727-83.

Химический состав, % (ГОСТ 801-78)

| Mn | Si | Cr | S | P | Ni | Cu | |

| не более | |||||||

| 0,95-1,05 | 0,20-0,40 | 0,17-0,37 | 1,30-1,65 | 0,020 | 0,027 | 0,30 | 0,25 |

Характеристики и применение

Сталь ШХ15 применяется для изготовления деталей , от которых требуется высокая твердость, износостойкость и контактная прочность, например:

- шарики диаметром до 150 мм,

- ролики диаметром до 23 мм,

- кольца подшипников с толщиной стенки до 14 мм,

- втулки плунжеров,

- плунжеры,

- нагнетательные клапаны,

- корпуса распылителей,

- ролики толкателей

Сталь для производства подшипников качения поставляют:

- для горячей штамповки деталей — неотожженной,

- для холодной механической обработки — отожженной.

Применение стали ШХ15 для изготовления деталей подшипников

| Марка | ГОСТ или ТУ | Профиль и вид поставки | Применение |

| ШХ15 | ГОСТ 801-60 | Горячекатаная и холоднотянутая сортовая сталь | Кольца, тела качения |

| ГОСТ 800-55 | Трубы | Кольца | |

| ГОСТ 4727-67 | Прутки | Кольца, тела качения | |

| ЧМТУ 1-992-70 | Прутки | Кольца, тела качения |

Температура критических точек, °С

| Ас1 | Асm | Аrсm | Аr1 | Мн |

| 724 | 900 | 713 | 700 | 210 |

Влияние азотирования на износостойкость стали ШХ15

| Марка стали | Твердость поверхности HV | Путь трения, км | Износ образца, мг | |

| неподвижного | вращающегося | |||

| ШХ15 | 780 | 12,5 | 16 | 7,4 |

ПРИМЕЧАНИЕ. Вращающийся образец из стали ШХ15, которая в состоянии закалки и низкотемпературного отпуска имеет твердость HV780.

Вращающийся образец из стали ШХ15, которая в состоянии закалки и низкотемпературного отпуска имеет твердость HV780.

Твердость стали ШХ15 после высокочастотной закалки

| Твердость после закалки и отпуска HRCэ | Достижимая глубина |

| 63-67 | 8 |

Температура нагрева стали ШХ15 для высокочастотной закалки

| Марка стали | Предварительная термическая обработка | Температура нагрева, °C | |||

| в печи, в масле | при высокочастотном поверхностном нагреве (охлаждение водянным душем) и суммарном времени аустенизации, с | ||||

| 10 | 3 | 1 | |||

| ШХ15 | Отжиг | 830-850 | 890-930 | 920-960 | 940-980 |

| Улучшение | 830-850 | 850-870 | 880-920 | 900-940 | |

Механические свойства

| Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость, не более |

| не менее | |||||||

| Отжиг при 800 °С, охл.  с печью до с печью до730 °С, затем до 650 °С со скоростью 10-20 град/ч на воздухе | — | 370-410 | 590-730 | 15-25 | 35-55 | 44 | НВ 179-207 |

| Закалка с 810°С в воде до 200 °С, затем в масле; отпуск при 150 °С, охл. на воздухе | 30-60 | 1670 | 2160 | — | — | 5 | HRCэ 62-65 |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость | |

| HRCэ | HB | ||||||

| Закалка с 840 °С в масле | |||||||

| 200 | 1960-2200 | 2160-2550 | — | — | — | 61-63 | — |

| 300 | 1670-1760 | 2300-2450 | — | — | — | 56-58 | — |

| 400 | 1270-1370 | 1810-1910 | — | — | — | 50-52 | — |

| 450 | 1180-1270 | 1620-1710 | — | — | — | 46-48 | — |

| Закалка с 860 °С в масле | |||||||

| 400 | — | 1570 | — | — | 15 | — | 480 |

| 500 | 1030 | 1278 | 8 | 34 | 20 | — | 400 |

| 550 | 900 | 1080 | 8 | 36 | 24 | — | 360 |

| 600 | 780 | 930 | 10 | 40 | 34 | — | 325 |

| 650 | 690 | 780 | 16 | 48 | 54 | — | 280 |

Механические свойства в зависимости от температуры испытаний

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 | — | 130 | 35 | 43 | — |

| 900 | — | 88 | 43 | 50 | — |

| 1000 | — | 59 | 42 | 50 | — |

| 1100 | — | 39 | 40 | 50 | — |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 1000 | 32 | 42 | 61 | 100 | — |

| 1050 | 28 | 48 | 62 | 100 | — |

| 1100 | 20 | 29 | 72 | 100 | — |

| 1150 | 17 | 25 | 61 | 100 | — |

| 1200 | 18 | 22 | 76 | 100 | — |

| Закалка с 830 °С в масле; отпуск при 150 °С, 1,5 ч | |||||

| 25 | — | 2550 | — | — | 88 |

| -25 | — | 2650 | — | — | 69 |

| -40 | — | 2600 | — | — | 64 |

Предел выносливости при n=10

6| Термообработка | Твердость НВ | σ-1, МПа |

| Отжиг | 192 | 333 |

Закалка с 830 °С; отпуск при 150 °С, охл. в масле в масле | 616 | 804 |

Теплостойкость

| Температура, °С | Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

Технологические свойства

Температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251-350 мм — в яме.

Свариваемость — способ сварки КТС.

Обрабатываемость резанием — Кv тв.спл = 0,90 и Кv б.ст = 0,36 в горячекатаном состоянии при НВ 202 и σв=740 МПа.

Склонность к отпускной хрупкости — склонна.

Флокеночувствительность — чувствительна.

Шлифуемость — хорошая.

Нормы карбидной неоднородности в подшипниковой стали ШХ15

| Сталь, состояние поставки | Размер профиля, мм | Баллы карбидной неоднородности (не более) | |

| карбидной полосчатости | карбидной ликвации | ||

| ШХ15, холоднотянутая | Все размеры | 2,0 | 1,0 |

| ШХ15, горячекатаная отожженная | Все размеры | 3,0 | 2,0 |

| ШХ15, горячекатаная неотожженная | Все размеры | 4,0 | 3,0 |

| ШХ15, проволока | 5,4 >12 | 2,0 | 0,5 1,0 |

Термообработка

Скорость охлаждения при отжиге (10-30°С/ч) устанавливают с таким расчетом, чтобы распад аустенита завершился в верхней области превращений (примерно до 600°С). Это обеспечивает образование структуры равномерно распределенного мелкозернистого перлита и твердости НВ (по Бринеллю) 178-207 для сталей ШХ15.

Это обеспечивает образование структуры равномерно распределенного мелкозернистого перлита и твердости НВ (по Бринеллю) 178-207 для сталей ШХ15.

Нагрев под закалку деталей подшипников из стали ШХ15 производят в электропечах сопротивления и соляных ваннах. Учитывая прокаливаемость стали (рис. ниже), устанавливают температуру нагрева 830-860°С для деталей из стали ШХ15 с сечением до 10 мм и свыше 10 мм 840-870°С.

Величина действительного аустенитного зерна стали ШХ15 после закалки характеризуется кривыми на рис. ниже. Время нагрева зависит от вида оборудования, среды нагрева и толщины сечения.

Охлаждение колец производят в индустриальных маслах с температурой 30-60°С.

Перед отпуском детали должны быть охлаждены до температуры не выше 25°С. Отпуск деталей из стали ШХ15 производят при температуре 150-165°С.

Общую длительность отпуска устанавливают из расчета выдержки при температуре не менее 2 ч для деталей с сечением толщины стенки до 20 мм и 3 ч при сечении толщины стенки 20-50 мм. Содержание остаточного аустенита в сталях ШХ15 должно быть не более величин, указанных в таблице ниже.

Содержание остаточного аустенита в сталях ШХ15 должно быть не более величин, указанных в таблице ниже.

Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

| Исходная структура перлита | Температура закалки, °С | Содержание аустенита после закалки, % | Твердость HRC после закалки | Содержание аустенита (%) после отпуска при температуре,°С | |||||

| 150 | 175 | 200 | 225 | 250 | 275 | ||||

| Тонкопластинчатый | 830 | 16-18 | 64 | 18-19 | 16-17 | 10 | 3-4 | 0 | 0 |

| Мелкозернистый | 850 | — | — | 18 | — | 10 | 5 | 1 | 0 |

| Зернистый | 830 | 7-8 | 60-61 | 14 | — | 10 | 4 | 0 | 0 |

Процесс нитроцементации колец подшипников проводят в шахтных печах при температуре 860°С, продолжительность выдержки 2-4 ч, глубина нитроцементации при этом от 0,3 до 1,6 мм.

Закалку производят непосредственно с температуры процесса, но не ниже 820°С в масло. Твердость HRC нитроцементованных колец из стали ШХ15 после отпуска при различных температурах следующая: 160°С — 67-69; 200°С — 65-66; 250°С — 64-65; 300°С — 60-63; 350°С — 58-60.

Микроструктура нитроцементованного слоя состоит из скрытокристаллического азотистого мартенсита с равномерно распределенными карбидами.

После нитроцементации значительно увеличивается объем стали ШХ15 по сравнению с объемом закаленной стали. Для компенсации этого увеличения предусматривается изменение припусков на шлифовку. Так, для колец подшипников диаметром от 50 до 200 мм по наружному диаметру уменьшают припуск на 0,1-0,15 мм, а по внутреннему диаметру увеличивают припуск также на 0,1-0,15 мм. Для колец диаметром менее 50 мм и шариков припуск не изменяется.

Плотность ρ

п кг/см3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 |

| ШХ15 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 |

Коэффициент линейного расширения

α*106, К-1| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| ШХ15 | 11,9 | 15,1 | 15,5 | 15,6 | 15,7 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||

| 20 | 100 | 200 | 300 | 400 | 500 | |

| ШХ15 | — | — | 40 | — | 37 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 | |

| ШХ15 | 211 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С |

| 20 | |

| ШХ15 | 80 |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 |

| ШХ15 | — | 390 | 470 | 520 |

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4727-83 | Проволока подшипниковая. Технические условия | ||||||||||

| Россия | ГОСТ Р 56299-2014 | Прокат из подшипниковой стали. Технические условия | ||||||||||

| Россия | ТУ 14-1-3911-85 | Заготовка трубная из подшипниковой стали | ||||||||||

Химический состав ШХ15

Массовая доля элементов стали ШХ15 по ГОСТ 4727-83

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti (Титан) | Cu (Медь) | Fe (Железо) |

| 0,95 – 1,05 | 0,17 – 0,37 | 0,2 – 0,4 | 1,3 – 1,65 | остальное |

При выплавке в кислых мартеновских печах допускается Cu < 0. 3% при сохранении (Cu + Ni) < 0.5%

3% при сохранении (Cu + Ni) < 0.5%

Нормы на O и Ti действуют только на территории РФ

Массовая доля элементов стали ШХ15 по ГОСТ Р 56299-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Ti (Титан) | Cu (Медь) | N (Азот) | W (Вольфрам) | Fe (Железо) |

| 0,95 – 1,05 | 0,17 – 0,37 | 0,2 – 0,4 | 1,3 – 1,65 | остальное |

Cu + Ni < 0. 50%, допускается Cu < 0.3;

50%, допускается Cu < 0.3;

Электрошлаковый переплав: P < 0.025, S < 0.010;

N: по соглашению.

Массовая доля элементов стали ШХ15 по ТУ 14-1-3911-85

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti (Титан) | Cu (Медь) | Fe (Железо) |

| 0,95 – 1,05 | 0,17 – 0,37 | 0,2 – 0,4 | 1,3 – 1,65 | остальное |

Механические свойства стали ШХ15

Механические свойства в зависимости от температуры отпуска

| Температура отпуска, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 | Твердость, HRCЭ (HB) |

| Закалка при 840 °С,масло | ||||||

|

200 |

1960 – 2200 |

2160 – 2550 |

– |

– |

– |

61 – 63 |

|

300 |

1670 – 1760 |

2300 – 2450 |

– |

– |

– |

56 – 58 |

|

400 |

1270 – 1370 |

1810 – 1910 |

– |

– |

– |

50 – 52 |

|

450 |

1180 – 1270 |

1620 – 1710 |

– |

– |

– |

46 – 48 |

| Закалка при 860 °С,масло | ||||||

|

400 |

– |

1570 |

– |

– |

15 |

480 |

|

500 |

1030 |

1270 |

8 |

34 |

20 |

400 |

|

550 |

900 |

1080 |

8 |

36 |

24 |

360 |

|

600 |

780 |

930 |

10 |

40 |

34 |

325 |

|

650 |

690 |

780 |

16 |

48 |

54 |

280 |

Механические свойства в зависимости от температуры испытания

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

|

800 |

– |

130 |

35 |

43 |

– |

|

900 |

– |

88 |

43 |

50 |

– |

|

1000 |

– |

59 |

42 |

50 |

– |

|

1100 |

– |

39 |

40 |

50 |

- |

|

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный Скорость деформирования 16 мм/мин.  Скорость деформации 0,009 1/с Скорость деформации 0,009 1/с

|

|||||

|

1000 |

32 |

42 |

61 |

100 |

– |

|

1050 |

28 |

48 |

62 |

100 |

– |

|

1100 |

20 |

29 |

72 |

100 |

– |

|

1150 |

17 |

25 |

61 |

100 |

– |

|

1200 |

18 |

22 |

76 |

100 |

– |

Закалка при 830 °С, масло. Отпуск при 150 °С, 1,5 часа Отпуск при 150 °С, 1,5 часа

|

|||||

|

25 |

– |

2550 |

– |

– |

88 |

|

-25 |

– |

2650 |

– |

– |

69 |

|

-40 |

– |

2600 |

– |

– |

64 |

Предел выносливости

| Предел выносливости при испытании на изгиб, σ-1, МПа | Количество циклов нагрузки, n | Термообработка |

|

333 |

106 |

НВ 192. Отжиг Отжиг

|

|

804 |

106 | НВ 616. Закалка при 830 °C. Отпуск при 150 °C, масло |

|

652 |

106 | σ0,2=1670 МПа, σв=2160 МПа, НВ 582-670 |

Свойства по стандарту ГОСТ 4727-83

| Сортамент | Диаметр, мм | Временное сопротивление разрыву, σв, МПа | Твердость, HRC |

| Проволока | < 6 | 590 – 720 | - |

| Проволока | > 6 | 590 – 720 | > 62 |

Физические свойства ШХ15

| Температура, °С |

Модуль упругость, E 10– 5, МПа |

Коэффициент температурного расширения, a 106, 1/°С | Коэффициент теплопроводности, I, Вт/м·°С | Удельное электросопротивление, R 10 9 , Ом·м |

|

20 |

2,11 |

– |

– |

– |

|

100 |

– |

11,9 |

– |

390 |

|

200 |

– |

15,1 |

40 |

470 |

|

300 |

– |

15,5 |

– |

520 |

|

400 |

– |

15,6 |

37 |

– |

|

500 |

– |

15,7 |

32 |

– |

Свойства по стандарту ГОСТ Р 56299-2014

Плотность, г/см3: 7,79*

* Типичное значение свойства для низкоуглеродистой и низколегированной

стали. Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Эта величина не предусмотрена стандартами, она носит

ориентировочный характер и не может быть использована с целью

проектирования

Технологические свойства марки ШХ15

| Удельный вес | 7812 кг/м3 |

| Термообработка | Отжиг при 800 °C, печь, 15 °C/ч. |

| Температура ковки | Начало при 1150 °С, конец при 800 °С. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в яме |

| Твердость материала | HB 10 -1 = 179 – 207 МПа |

| Температура критических точек | Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210 |

| Обрабатываемость резанием |

в горячекатаном состоянии при HB 202 σв=740 МПа, К υ тв. спл=0,9 и Кυ б.ст=0,36 спл=0,9 и Кυ б.ст=0,36

|

| Свариваемость | Способ сварки – КТС |

| Флокеночувствительность | Чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Шлифуемость | Хорошая |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь ШХ15 / Auremo

Сталь 110Х18М (110Х18М-ШД) Сталь 11Х18М Сталь 60Х13С (60Х13С-ШД) Сталь 8Х4В9Ф2 (ЭИ347; 8Х4В9МФ2) Сталь 8Х4М4В2Ф1 (ДИ43) Сталь ШХ10 Сталь ШХ15 Сталь ШХ15С2Г3 Сталь ШХ15СГ Сталь ШХ15СМ (ДИ36) Сталь ШХ20СГ Сталь ШХ4

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ШХ15 |

| Обозначение ГОСТ латиница | ShX15 |

| Транслит | Shh25 |

| По химическим элементам | – |

Описание

Сталь ШХ15 применяется: для производства бесшовных холодно- и горячедеформированных труб, предназначенных для изготовления колец шариковых и роликовых подшипников; шариков диаметром до 150 мм, роликов диаметром до 23 мм; втулок плунжеров, плунжеров; нагнетательных клапанов; корпусов распылителей; роликов толкателей и других деталей, от которых требуется высокая твёрдость, износостойкость и контактная прочность; круглой отожженой проволоки диаметром 1,4−10,0 мм для изготовления шариков, роликов и колец подшипников.

Примечание

Сталь ШХ15Ф-Ш электрошлакового переплава дополнительно легирована ванадием.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Проволока стальная легированная | В73 | ГОСТ 4727-83 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 800-78, TУ 14-3-1203-83, TУ 14-3-335-75 |

| Сортовой и фасонный прокат | В32 | ГОСТ 801-78, ГОСТ 7417-75, ГОСТ 14955-77, ГОСТ 21022-75, TУ 14-1-1500-75, TУ 14-1-2032-76, TУ 14-1-232-72, TУ 14-1-2398-78, TУ 14-132-173-88, TУ 14-1-3815-84, TУ 14-1-5358-98, TУ 14-11-245-88, TУ 1142-250-00187211-96 |

| Болванки. Заготовки. Слябы | В31 | TУ 14-1-1213-75, TУ 14-1-3680-83, TУ 14-1-3911-85, TУ 14-1-699-73 |

| Листы и полосы | В33 | TУ 14-1-2425-78, TУ 14-19-18-87 |

| Твердые сплавы, металлокерамические изделия и порошки металлические | В56 | TУ 14-22-139-99 |

| Ленты | В34 | TУ 14-4-1112-80 |

| Проволока стальная низкоуглеродистая | В71 | TУ 14-4-563-74 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 801-78 | 0. 95-1.05 95-1.05 | ≤0.02 | ≤0.027 | 0.2-0.4 | 1.3-1.65 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 |

| ГОСТ 21022-75 | 0.95-1.05 | ≤0.01 | ≤0.025 | 0.2-0.4 | 1.3-1.65 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 |

Fe – основа.

По ГОСТ 801-78 и ТУ 14-1-3911-85 химический состав приведен для стали марки ШХ15. Суммарное содержание Ni+Cu≤0,50%. В стали, полученной методом электрошлакового переплава массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной доли меди и никеля не более 0,050 %.

По ГОСТ 21022-75 химический состав приведен для стали марки ШХ15-ДШ, полученную методом переплава в вакуумно-дуговой печи электродов из стали марки ШХ15, изготовленных из металла электрошлакового переплава.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|

Сортовой прокат. Закалка в масло с 840 °С + Отпуск Закалка в масло с 840 °С + Отпуск | |||||||||

| – | 200 | 1960-2200 | 2160-2550 | – | – | – | – | – | 61-63 |

| – | 300 | 1670-1760 | 2300-2450 | – | – | – | – | – | 56-58 |

| – | 400 | 1270-1370 | 1810-1910 | – | – | – | – | – | 50-52 |

| – | 450 | 1180-1270 | 1620-1710 | – | – | – | – | – | 46-48 |

| Сортовой прокат. Закалка в воду с 810 °С до 200 °С, затем масло + Отпуск при 150 °С, охлаждение на воздухе | |||||||||

| 30-60 | – | – | ≥1670 | – | – | – | ≥490 | – | 62-65 |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥32 | ≥42 | ≥61 | – | ≥100 | – | – | – |

| Сортовой прокат. Отжиг при 800 °С, охлаждение с печью до 730 °С, затем до 650 °С со скоростью 10-20 °C/ч, охлаждение на воздухе | |||||||||

| ≤30 | – | 370-410 | 590-730 | 15-25 | – | 35-55 | ≥432 | 179-207 | – |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥28 | ≥48 | ≥62 | – | ≥100 | – | – | – |

| Сортовой прокат. Отжиг при 800°C, охлаждение с печью со скоростью 15 °C/ч | |||||||||

| ≤30 | – | 370-410 | 590-730 | ≥20 | – | ≥45 | ≥432 | – | – |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥20 | ≥29 | ≥72 | – | ≥100 | – | – | – |

| – | – | ≥17 | ≥25 | ≥61 | – | ≥100 | – | – | – |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск | |||||||||

| – | 400 | – | ≥1570 | – | – | – | ≥147 | ≥480 | – |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥18 | ≥22 | ≥76 | – | ≥100 | – | – | – |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск | |||||||||

| – | 500 | ≥1030 | ≥1270 | ≥8 | ≥34 | – | ≥196 | ≥400 | – |

Сортовой прокат. Закалка в масло с 830 °С + Отпуск при 150 °С (выдержка 1,5 ч) Закалка в масло с 830 °С + Отпуск при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2550 | – | – | – | ≥880 | – | – |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск | |||||||||

| – | 550 | ≥900 | ≥1080 | ≥8 | ≥36 | – | ≥235 | ≥360 | – |

| Сортовой прокат. Закалка в масло с 830 °С + Отпуск при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2650 | – | – | – | ≥690 | – | – |

| Сортовой прокат. Закалка в масло с 860 °С + Отпуск | |||||||||

| – | 600 | ≥780 | ≥930 | ≥10 | ≥40 | – | ≥334 | ≥325 | – |

| Сортовой прокат. Закалка в масло с 830 °С + Отпуск при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2600 | – | – | – | ≥640 | – | – |

Сортовой прокат. Закалка в масло с 860 °С + Отпуск Закалка в масло с 860 °С + Отпуск | |||||||||

| – | 650 | ≥690 | ≥780 | ≥16 | ≥48 | – | ≥54 | ≥275 | – |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию – 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

| HRC | Твёрдость по Роквеллу (индентор алмазный, сфероконический) |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | R, НОм · м | a, 10-6 1/°С | l, Вт/(м · °С) |

|---|---|---|---|---|---|---|

| 0 | 211 | 80 | 7812 | – | – | – |

| 20 | 211 | – | 7812 | – | – | – |

| 100 | – | – | 7790 | 390 | 119 | – |

| 200 | – | – | 7750 | – | – | 40 |

| 300 | – | – | 7720 | 520 | 155 | – |

| 400 | – | – | 7680 | – | – | 37 |

| 500 | – | – | 7640 | – | – | 32 |

| 700 | – | – | – | – | 157 | – |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| G | Модуль упругости при сдвиге кручением |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| a | Коэффициент линейного расширения |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Способ сварки – КТС. |

| Склонность к отпускной хрупкости | Склонна. |

| Температура ковки | Начала – 1150 °C, конца – 800 °C. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в яме. |

| Флокеночувствительность | Чувствительна. |

| Обрабатываемость резаньем | В горячекатаном состоянии при НВ 202 sВ=740 МПа Kn тв.спл.=0,90 Kn б.ст.=0,36. |

| Шлифуемость | Хорошая. |

Сталь ШХ25/Ауремо

Сталь 110Х18М (110Х18М-СМ) Сталь 11Х18М Сталь 60Х13С (60Х13С-СМ) Сталь 8Х4В9Ф2 (ЭИ347; 8Х4В9МФ2) Сталь 8Х4М4В2Ф1 (ДИ43) Сталь ШХ20 Сталь ШХ25 Сталь ШХ15С2Г3 Сталь ШХ25СГ Сталь ШХ15СМ (ДИ36) Сталь ШХ30СГ Сталь ШХ5

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ШХ15 |

| Обозначение ГОСТ Латинская | ШХ15 |

| Транслитерация | Шх25 |

| Химические элементы | – |

Описание

Сталь ШХ25 применяется : для производства бесшовных холодно- и горячедеформированных труб для изготовления колец, шариковых и роликовых подшипников; шарики диаметром 150 мм, диаметр ролика до 23 мм; втулки плунжерные, толкатели; клапаны давления; корпуса дозаторов; роликовые толкатели и другие детали, требующие высокой твердости, износостойкости и контактной прочности; проволока круглая автогенная диаметром 1,4-10,0 мм для изготовления шариков, роликов и колец подшипников.

Примечание

Сталь ШХ15Ф-ш электрошлакового переплава дополнительно легированная ванадием.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В22 | ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Проволока из легированной стали | В73 | ГОСТ 4727-83 |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 800-78, ТУ 14-3-1203-83, ТУ 14-3-335-75 |

| Прокат сортовой и фасонный | В32 | ГОСТ 801-78, ГОСТ 7417-75, ГОСТ 14955-77, ГОСТ 21022-75, ТУ 14-1-1500-75, ТУ 14-1-2032-76, ТУ 14-1-232-72, ТУ 14 -1-2398-78, ТУ 14-132-173-88, ТУ 14-1-3815-84, ТУ 14-1-5358-98, ТУ 14-11-245-88, ТУ 1142-250-00187211- 96 |

| Быки. Бланки. Плиты | В31 | ТУ 14-1-1213-75, ТУ 14-1-3680-83, ТУ 14-1-3911-85, ТУ 14-1-699-73 |

| Листы и полосы | В33 | ТУ 14-1-2425-78, ТУ 14-19-18-87 |

| Твердые сплавы, металлокерамические изделия и порошки, металл | В56 | ТУ 14-22-139-99 |

| Ленты | В34 | ТУ 14-4-1112-80 |

| Проволока из низкоуглеродистой стали | В71 | ТУ 14-4-563-74 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 801-78 | 0,95-1,05 | ≤0,02 | ≤0,027 | 0,2-0,4 | 1,3-1,65 | 0,17-0,37 | ≤0,3 | Остальные | ≤0,25 |

| ГОСТ 21022-75 | 0,95-1,05 | ≤0,01 | ≤0,025 | 0,2-0,4 | 1,3-1,65 | 0,17-0,37 | ≤0,3 | Остальные | ≤0,25 |

Fe – основа.

По ГОСТ 801-78 и ТУ 14-1-3911-85 химический состав приведен для стали марки ШХ25. Суммарное содержание Ni + Cu≤ 0,50%. В стали, полученной методом электрошлакового переплава, массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной доли меди и никеля не более 0,050 %.

По ГОСТ 21022-75 химический состав приведен для стали марки ШХ25-ДШ, полученной переплавом в вакуумно-дуговой печи электродов из стали ШХ25, изготовленных электрошлаковым переплавом металла.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 4 | у, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|

Стальной прокат. Закалка в масло от 840 °С до + Отпуск Закалка в масло от 840 °С до + Отпуск | |||||||||

| – | 200 | 1960-2200 | 2160-2550 | – | – | – | – | – | 61-63 |

| – | 300 | 1670-1760 | 2300-2450 | – | – | – | – | – | 56-58 |

| – | 400 | 1270-1370 | 1810-1910 | – | – | – | – | – | 50-52 |

| – | 450 | 1180-1270 | 1620-1710 | – | – | – | – | – | 46-48 |

| Стальной прокат. Закалка в воду от 810 °С до 200 °С, затем в масло + Выдержка при 150 °С, охлаждение на воздухе | |||||||||

| 30-60 | – | – | ≥1670 | – | – | – | ≥490 | – | 62-65 |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥32 | ≥42 | ≥61 | – | ≥100 | – | – | – |

| Прокат стальной. Отжиг при 800 °С, охлаждение с печью до 730 °С, затем до 650 °С со скоростью 10-20 °С/ч, охлаждение на воздухе | |||||||||

| ≤30 | – | 370-410 | 590-730 | 15-25 | – | 35-55 | ≥432 | 179-207 | – |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥28 | ≥48 | ≥62 | – | ≥100 | – | – | – |

| Прокат стальной. Отжиг при 800°С, охлаждение с печью со скоростью 15°С/ч | |||||||||

| ≤30 | – | 370-410 | 590-730 | ≥20 | – | ≥45 | ≥432 | – | – |

Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с Скорость деформации 16 мм/мин Скорость деформации 0,009 1/с | |||||||||

| – | – | ≥20 | ≥29 | ≥72 | – | ≥100 | – | – | – |

| – | – | ≥17 | ≥25 | ≥61 | – | ≥100 | – | – | – |

| Прокат стальной. Закалка в масло от 860 °С до + Отпуск | |||||||||

| – | 400 | – | ≥1570 | – | – | – | ≥147 | ≥480 | – |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформации 16 мм/мин Скорость деформации 0,0091/с | |||||||||

| – | – | ≥18 | ≥22 | ≥76 | – | ≥100 | – | – | – |

Прокат стальной. Закалка в масло от 860 °С до + Отпуск Закалка в масло от 860 °С до + Отпуск | |||||||||

| – | 500 | ≥1030 | ≥1270 | ≥8 | ≥34 | – | ≥196 | ≥400 | – |

| Прокат стальной. Закалка в масле от 830 °С до + Выдержка при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2550 | – | – | – | ≥880 | – | – |

| Прокат стальной. Закалка в масло от 860 °С до + Отпуск | |||||||||

| – | 550 | ≥900 | ≥1080 | ≥8 | ≥36 | – | ≥235 | ≥360 | – |

| Прокат стальной. Закалка в масле от 830 °С до + Выдержка при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2650 | – | – | – | ≥690 | – | – |

Прокат стальной. Закалка в масло от 860 °С до + Отпуск Закалка в масло от 860 °С до + Отпуск | |||||||||

| – | 600 | ≥780 | ≥930 | ≥10 | ≥40 | – | ≥334 | ≥325 | – |

| Прокат стальной. Закалка в масле от 830 °С до + Выдержка при 150 °С (выдержка 1,5 ч) | |||||||||

| – | – | – | ≥2600 | – | – | – | ≥640 | – | – |

| Прокат стальной. Закалка в масло от 860 °С до + Отпуск | |||||||||

| – | 650 | ≥690 | ≥780 | ≥16 | ≥48 | – | ≥54 | ≥275 | – |

Описание механических меток

| Имя | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| д 4 | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | R, НОм · м | а, 10-6 1/°С | л, Вт/(м · °С) |

|---|---|---|---|---|---|---|

| 0 | 211 | 80 | 7812 | – | – | – |

| 20 | 211 | – | 7812 | – | – | – |

| 100 | – | – | 7790 | 390 | 119 | – |

| 200 | – | – | 7750 | – | – | 40 |

| 300 | – | – | 7720 | 520 | 155 | – |

| 400 | – | – | 7680 | – | – | 37 |

| 500 | – | – | 7640 | – | – | 32 |

| 700 | – | – | – | – | 157 | – |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Способ сварки – ССС. |

| Склонность к отпускной хрупкости | Наклонный. |

| Температура ковки | Начало – 1150°С, конец – 800°С. сечения до 250 мм охлаждаются на воздухе, 251-350 мм – в колодце. |

| Чувствительность к флоку | Чувствительный. |

| Возможность обработки резанием | В горячекатаном состоянии при нагнетании нагнетателя СБ 202 НВ=740 МПа Кн тв.узл.=0,90 Кн б.ст.=0,36. |

| Шлифуемость | Хорошо. |

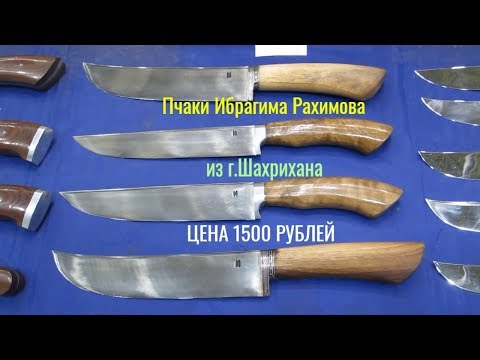

Кухонные ножи – ЧикоРУ

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Эбонит,Сталь – ШХ25

Узбекский национальный нож кастом пчак, Нож поварской кухонный.Эбонит,Сталь – ШХ25

- Обычная цена

- 85,00 долларов США

- Цена продажи

- 85,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.

Полная ручная работа.Эбонит,Сталь – ШХ25

Полная ручная работа.Эбонит,Сталь – ШХ25Узбекский национальный нож кастом пчак, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – ШХ25

- Обычная цена

- 90,00 долларов США

- Цена продажи

- 90,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Полная ручная работа.Эбонит,Сталь – ШХ25

Кастомный узбекский национальный нож пчак, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – ШХ25

- Обычная цена

- 115,00 долларов США

- Цена продажи

- 115,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.

Полная ручная работа.Эбонит,Сталь – ШХ25

Полная ручная работа.Эбонит,Сталь – ШХ25Узбекский национальный нож кастом пчак, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – ШХ25

- Обычная цена

- 140,00 долларов США

- Цена продажи

- 140,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.Полная ручная работа.Текстолит,Сталь – ШХ25

Узбекский национальный нож кастом пчак, Кухонный нож повара.Полностью ручная работа.Текстолит,Сталь – ШХ25

- Обычная цена

- 115,00 долларов США

- Цена продажи

- 115,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.

Полная ручная работа.Эбонит,Сталь – х40

Полная ручная работа.Эбонит,Сталь – х40Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара.Полная ручная работа.Эбонит,Сталь – x40

- Обычная цена

- 135,00 долларов США

- Цена продажи

- 135,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.Полная ручная работа.Дерево,Сталь – х40

Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара. Полностью ручная работа. Дерево, Сталь – x40

- Обычная цена

- 115,00 долларов США

- Цена продажи

- 115,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.

Полная ручная работа.Дерево,Сталь – х40

Полная ручная работа.Дерево,Сталь – х40Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара. Полностью ручная работа. Дерево, Сталь – x40

- Обычная цена

- 115,00 долларов США

- Цена продажи

- 115,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – х40

Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара.Полная ручная работа.Эбонит,Сталь – x40

- Обычная цена

- 135,00 долларов США

- Цена продажи

- 135,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.

Полная ручная работа.Эбонит,Сталь – х40

Полная ручная работа.Эбонит,Сталь – х40Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара.Полная ручная работа.Эбонит,Сталь – x40

- Обычная цена

- 90,00 долларов США

- Цена продажи

- 90,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – х40

Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара.Полная ручная работа.Эбонит,Сталь – x40

- Обычная цена

- 116,00 долларов США

- Цена продажи

- 116,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Изготовленный на заказ Узбекский национальный нож пчак, Кухонный нож повара.

Эбонит,Сталь – х40

Эбонит,Сталь – х40Custom Узбекский национальный нож пчак, Кухонный нож шеф-повара. Эбонит, Сталь – x40

- Обычная цена

- 75,00 долларов США

- Цена продажи

- 75,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Эбонит,Сталь – ШХ25

Узбекский национальный нож кастом пчак, Нож поварской кухонный.Эбонит,Сталь – ШХ25

- Обычная цена

- 90,00 долларов США

- Цена продажи

- 90,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской/Маленький фруктовый нож.

Эбонит,Сталь – ШХ25

Эбонит,Сталь – ШХ25Узбекский национальный нож кастом пчак, Кухонный поварской/Маленький фруктовый нож.Эбонит,Сталь – ШХ25

- Обычная цена

- 68,00 долларов США

- Цена продажи

- 68,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Дерево,Сталь – ШХ25

Узбекский национальный нож пчак, Кухонный нож поварской на заказ.Дерево,Сталь – ШХ25

- Обычная цена

- 95,00 долларов США

- Цена продажи

- 95,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской/охотничий нож.

Эбонит,Сталь – ШХ25,малая вариация

Эбонит,Сталь – ШХ25,малая вариацияУзбекский национальный нож кастом пчак, Кухонный поварской/охотничий нож.Эбонит,Сталь – ШХ25,малая вариация

- Обычная цена

- 68,00 долларов США

- Цена продажи

- 68,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Кость,Сталь – ШХ25

Узбекский национальный нож кастом пчак, Кухонный поварской нож.Кость,Сталь – ШХ25

- Обычная цена

- 95,00 долларов США

- Цена продажи

- 95,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской/охотничий нож.

Эбонит,Сталь – х40

Эбонит,Сталь – х40Custom Узбекский национальный нож пчак, Кухонный поварской/охотничий нож. Эбонит, Сталь – x40

- Обычная цена

- 78,00 долларов США

- Цена продажи

- 78,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.Полная ручная работа.Эбонит,Сталь – ШХ25

Узбекский национальный нож пчак на заказ, Кухонный нож повара.Полная ручная работа.Эбонит,Сталь – ШХ25

- Обычная цена

- 120,00 долларов США

- Цена продажи

- 120,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Узбекский национальный нож пчак на заказ, Кухонный поварской нож.

Дерево,Сталь – ШХ25

Дерево,Сталь – ШХ25Узбекский национальный нож пчак, Кухонный нож поварской на заказ.Дерево,Сталь – ШХ25

- Обычная цена

- 95,00 долларов США

- Цена продажи

- 95,00 долларов США

- Обычная цена

-

- Цена за единицу товара

- /за

Продажа Продано

Для перемещения по слайд-шоу используйте стрелки влево/вправо или свайп влево/вправо при использовании мобильного устройства

Повышение контактной прочности и износостойкости стали ШХ25 при качении с использованием интегральных технологий в тлеющем разряде

Повышение контактной прочности и износостойкости стали ШХ25 при качении с использованием интегральных технологий в тлеющем разряде

Каплун В. Г., Каплун П.В., Гончар В.А., Донченко Т.В.

Г., Каплун П.В., Гончар В.А., Донченко Т.В.

Хмельницкий национальный университет, ул. Институтская, 11, UA-29016 Хмельницкий, Украина

Поступила: 15.03.2019; окончательная версия – 29.06.2019. Скачать: PDF

Проведены сравнительные испытания на впритык стали ШХ25 в процессе трения качения для различных условий эксперимента: без термической обработки, после закалки, с применением метода ионного азотирования в безводородной насыщающей среде и интегральных методов. нитритного твердения и оксинитритного твердения. Испытания проводятся с точечными и линейными контактами в масле И-20. Установлено, что долговечность образцов стали без термической обработки после ионного азотирования в 1,3 раза выше, чем у неазотированных образцов. Прочность азотированных образцов после закалки при температуре от 860°С более чем в 20 раз выше, чем у азотированных образцов без термической обработки из-за большей твердости основы. Образцы после нитритной и оксинитритной закалки обладают наибольшей износостойкостью в процессе трения качения, которая в 1,8–2 раза выше, чем у закаленных образцов. Это обусловлено более высокой твердостью поверхности и основы, большей толщиной и меньшим градиентом твердости азотированного слоя, а также оптимальными остаточными напряжениями сжатия в поверхностном слое.

Образцы после нитритной и оксинитритной закалки обладают наибольшей износостойкостью в процессе трения качения, которая в 1,8–2 раза выше, чем у закаленных образцов. Это обусловлено более высокой твердостью поверхности и основы, большей толщиной и меньшим градиентом твердости азотированного слоя, а также оптимальными остаточными напряжениями сжатия в поверхностном слое.

Ключевые слова: ионное азотирование, упрочнение, нитритное упрочнение, оксинитритное упрочнение, контактная прочность, износ.

ЛИТЕРАТУРА

- Джонсон К. Механика контактного взаимодействия. М.: Мир: 1989.

- Трубин Г.К. Контактная усталость материалов для зубчатых колес. М.: Машгиз, 1962.

- . Пинегин С.В. Контактная прочность и сопротивление качению. М.: Машиностроение, 1969.

- Л.Я. Перель, Подшипники Качения: Расчет, Проектирование и Обслуживание Опор: Справочник.

М.: Машиностроение, 1983.

М.: Машиностроение, 1983. - Каплун П.В., Паршенко К.А. Повышение износостойкости и долговечности подшипников качения. Хмельницкий: ХНУ: 2016. (на украинском языке).

- Зинченко В.М. Инженерия поверхности зубчатых колес методами химико-термической обработки. М.: МГТУ им. Н.Э. Баумана, 2001.

- О. И. Балицкий, В. О. Колесников, Я. Элиаш, Гаврилюк М.Р. Физико-химическая механика материалов. 2014. № 4. С. 110.

- Каплун В.Г., Каплун П.В. Ионное азотирование в безводородных средах. Хмельницкий: ХНУ: 2015.

- Федирко В.М., Погрелюк И.М. Азотирование титана и его сплавов. Киев: Наукова думка, 1996. (укр.).

- Швед М.М. Изменение эксплуатационных свойств железа и стали под влиянием водорода. Киев: Наукова думка, 1985.

- В.И. Похмурский, Х. Б. Васылив, Физико-химическая механика материалов, № 2: 5 (2012) (укр.

).

). - Каплун П.В., Матер. наук, 53, вып. 6: 818 (2018). Перекрёстная ссылка

- . Каплун П.В., Дыха О.В., Гончар В.А. // Матер. наук, 53, вып. 4: 468 (2018). Перекрёстная ссылка

- . Каплун П.В., Ляшенко Б.А. Сопротивление материалов. 48. Вып. 6: 777 (2016). Перекрёстная ссылка

- Похмурский В.И., Хома М.С. Коррозионная усталость металлов и сплавов. Львов: СПОЛОМ: 2008 (укр.).

- . Каплун П.В., Ляшенко Б.А. Сопротивление материалов. 50. Вып. 2: 288 (2018). Перекрёстная ссылка

- . Каплун П.В., Гончар В.А., Парщенко А.В. Способ испытания на контактную выносливость при качении со скольжением: Патент Украины № 106181 (опубл. 25.11.2016) ( на украинском языке).

- . Каплун В.Г., Каплун П.В., Гончар В.А., Донченко Т.В. Способ повышения контактной выносливости при циклическом нагружении нитроотжигом. Патент Украины № 12369.

1 Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

1 Содержание остаточного аустенита в стали ШХ15 в зависимости от режимов термообработки

Полная ручная работа.Эбонит,Сталь – ШХ25

Полная ручная работа.Эбонит,Сталь – ШХ25 Полная ручная работа.Эбонит,Сталь – ШХ25

Полная ручная работа.Эбонит,Сталь – ШХ25 Полная ручная работа.Эбонит,Сталь – х40

Полная ручная работа.Эбонит,Сталь – х40 Полная ручная работа.Дерево,Сталь – х40

Полная ручная работа.Дерево,Сталь – х40 Полная ручная работа.Эбонит,Сталь – х40

Полная ручная работа.Эбонит,Сталь – х40 Эбонит,Сталь – х40

Эбонит,Сталь – х40 Эбонит,Сталь – ШХ25

Эбонит,Сталь – ШХ25 Эбонит,Сталь – ШХ25,малая вариация

Эбонит,Сталь – ШХ25,малая вариация Эбонит,Сталь – х40

Эбонит,Сталь – х40 Дерево,Сталь – ШХ25

Дерево,Сталь – ШХ25 М.: Машиностроение, 1983.

М.: Машиностроение, 1983. ).

).