Сталь шх15сг расшифровка: Сталь подшипниковая марки ШХ15СГ расшифровка, химический состав, применение, аналоги и заменители, механические и физические свойства

alexxlab | 21.12.2022 | 0 | Разное

Сталь подшипниковая марки ШХ15СГ расшифровка, химический состав, применение, аналоги и заменители, механические и физические свойства

Автор: admin | 05.12.2019

Содержание

- 1 Аналоги, Заменители

- 2 Расшифровка стали ШХ15СГ

- 3 Вид поставки

- 4 Применение стали ШХ15ГС

- 5 Химический состав, % (ГОСТ 801-78)

- 6 Температура критических точек, °С

- 7 Механические свойства

- 8 Механические свойства в зависимости от температуры отпуска

- 9 Предел выносливости при n = 4*107

- 10 Технологические свойства

- 11 Прокаливаемость

- 12 Коэффициент линейного расширения α*106, К-1

- 13 Плотность ρп кг/см3

- 14 Модуль упругости при сдвиге на кручение G, ГПа

- 15 Модуль Юнга (нормальной упругости) Е, ГПа

- 16 Модуль упругости при сдвиге на кручение G, ГПа

- 17 Узнать еще

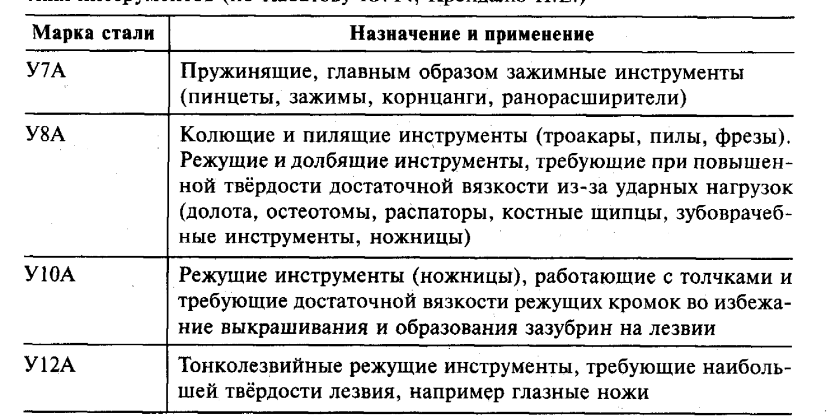

Аналоги, Заменители

Заменитель:

- стали ХВГ,

- ШХ15,

- 9ХС,

- ХВСГ.

Иностранные аналоги:

- 100CrMn6 (Германия,DIN),

- 1.3520 (Европа, EN).

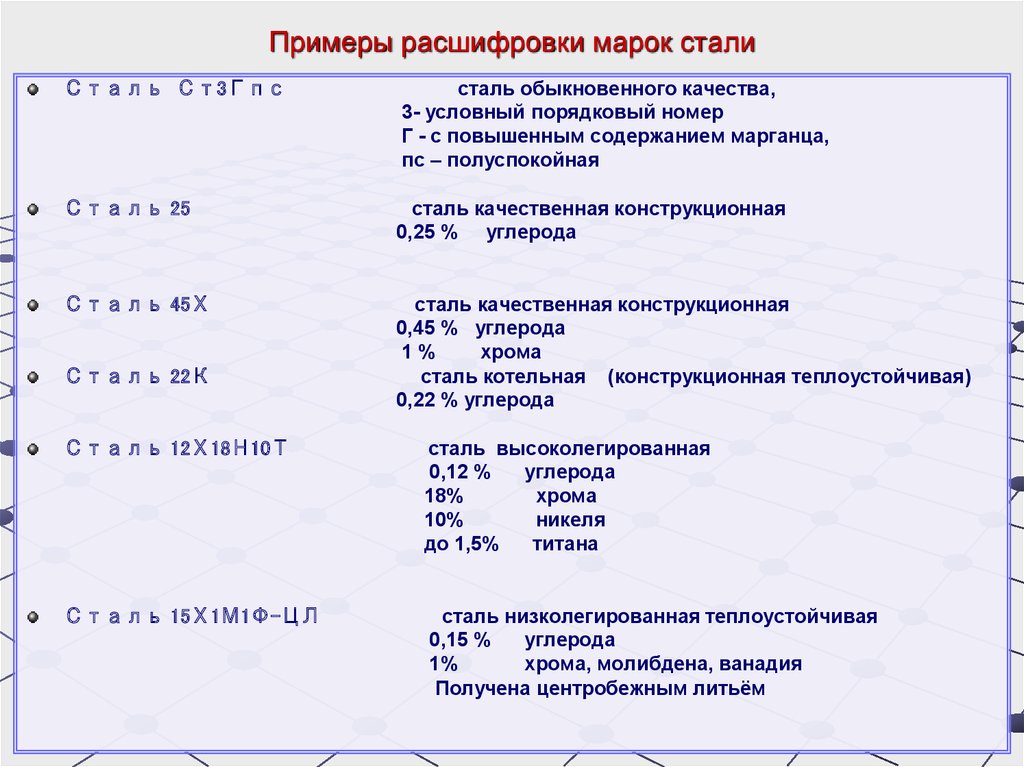

Расшифровка стали ШХ15СГ

- По ГОСТ 801-78 подшипниковые стали обозначаются буквой «Ш» в начале маркировки стали, после которой указывают содержание хрома в десятых долях процента, т.е. для стали ШХ15ГС содержание хрома составляет 1,5%.

- Буква «С» в маркировке означает, что сталь легирована кремнием.

- Буква «Г» в маркировке означает, что сталь легирована марганцем.

Вид поставки

- Сортовой прокат, в том числе фасонный, ГОСТ 80178, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 801-78, ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 1495577.

- Полоса ГОСТ 10376.

Применение стали ШХ15ГС

Сталь ШХ15ГС применяется для изготовления крупногабаритных колец шарико- и роликоподшипников со стенками толщиной более 2030 мм; шариков диаметром более 50 мм; роликов диаметром более 35 мм.

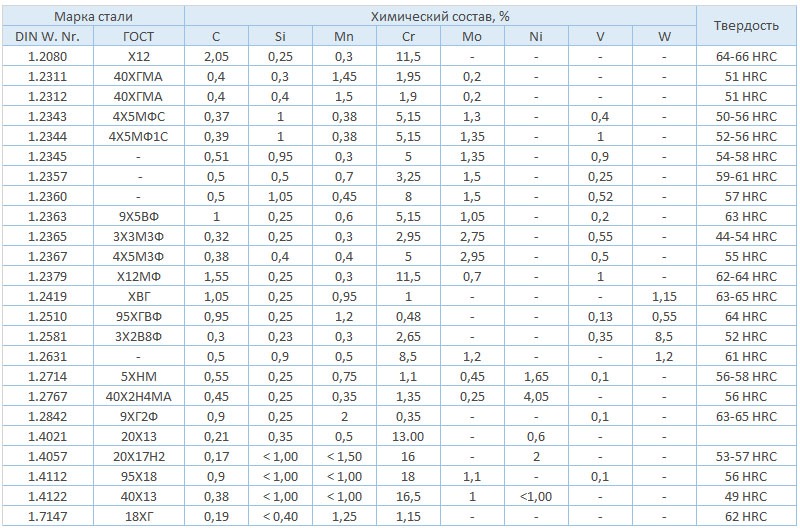

Химический состав, % (ГОСТ 801-78)

| C | Mn | Si | Cr | S | P | Ni | Cu |

| не более | |||||||

| 0,95-1,05 | 0,90-1,20 | 0,40-0,65 | 1,30-1,65 | 0,020 | 0,027 | 0,30 | 0,25 |

Температура критических точек, °С

| Ас1 | Асm | Аr1 | Мн |

| 750 | 910 | 688 | 205 |

Механические свойства

| Термообработка | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость, не более | не менее |

| Отжиг при 790-810 °С, охл. с печью до 730 °С, от 730 до 650 °С со скоростью 10- 20 град/ч, далее на воздухе (отжиг изотермический) | 370-410 | 590-730 | 15-25 | 35-55 | 44 | НВ 179-217 |

| Закалка с 810-840 °С в масле; отпуск при 150 °С, охл.  | — | 1960-2350 | — | — | 3-7 | HRCэ 61-65 |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | Твердость HRCэ |

| 160 | 2250-2370 | 1960-2350 | 62-65 |

| 200 | 2130-2280 | 2160-2550 | 60-62 |

| 250 | 2120-2200 | — | 59-61 |

| 300 | 1860-2040 | — | 58-59 |

| 330 | 1850-1950 | — | 56-57 |

ПРИМЕЧАНИЕ. Закалка с 820 °С в масле.

Предел выносливости при n = 4*10

7| Твердость НВ после закалки и отпуска | σ-1, МПа |

| 621-643 | 559 |

| 643-659 | 696 |

| 616-627 | 657 |

| 587-601 | 637 |

Технологические свойства

Температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, сечения 251350 мм в яме.

Сечения до 250 мм охлаждаются на воздухе, сечения 251350 мм в яме.

Свариваемость способ сварки КТС.

Обрабатываемость резанием — Кv тв.спл = 0,9 и Кv б.ст = 0,36 в горячекатаном состоянии при НВ 202 σв=740 МПа.

Склонность к отпускной хрупкости — склонна.

Флокеночувствительность — чувствительна.

Прокаливаемость

Полоса прокаливаемости стали для стали ШХ15СГ приведена на рис. ниже

Коэффициент линейного расширения

α*106, К-1Плотность ρ

п кг/см3| Марка Стали | При температуре испытаний, °С | |

| 20 °С | ||

| ШХ15СГ | 7650 | |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | α*106, К-1 при температуре испытаний, °С | |

| 20-200 | 20-300 | |

| ШХ15СГ | 13,4 | 13,6 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |

| 20 °С | ||

| ШХ15СГ | 211 | |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 °С | ||||||||||

| ШХ15СГ | 79 | |||||||||

Сталь ШХ15СГ: Расшифровка марки | ООО «Сталь-Максимум»

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 801–78. |

||||||||||||||||||||||||||||||||||||||||||

|

ШХ15СГ |

|||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 801–78 |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S |

P |

Cr |

Ni1 |

Mo |

Ti |

Cu1 |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

||||||||||||||||||||||||||||||

|

0,95–1,05 |

0,40–0,65 |

0,90–1,20 |

≤ 0,020 |

≤ 0,027 |

1,30–1,65 |

≤ 0,30 |

– |

– |

≤ 0,25 |

750 |

910 |

688 |

– |

||||||||||||||||||||||||||||||

|

1 Суммарная Cu и Ni ≤ 0,50%. |

|||||||||||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

|||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, |

HRC |

НВ |

||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 801–78 |

Отжиг |

790–810 |

Печь2 |

– |

Не определяются |

– |

179– 217 |

||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

810–840 150–160 |

Масло Воздух |

– |

58–62 |

– |

||||||||||||||||||||||||||||||||||||||

|

ДЦ |

Отжиг |

790–810 |

Печь2 |

370–410 |

590–730 |

15–25 |

35–55 |

44 |

– |

179– 217 |

|||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

810–840 150 |

Масло Воздух |

– |

1960– 2350 |

– |

– |

3–7 |

60–64 |

– |

||||||||||||||||||||||||||||||||||

|

2 Охлаждение с печью до 730 ºС, от 730 до 650 ºС охлаждение со скоростью 10-20 ºС/ч, далее на воздухе. |

|||||||||||||||||||||||||||||||||||||||||||

|

Назначение. Кольца роторов буровых машин, втулки плунжеров, плунжеры, нагнетательные клапаны, седла нагнетательных клапанов, корпусы распылителей, ролики толкателей, кулачки, копиры, накладные направляющие и другие детали, к которым предъявляются требования высокой твердости, износостойкости и контактной прочности, кольца и ролики крупногабаритных подшипников. |

|||||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

N |

+ 20 |

0 |

– 20 |

– 30 |

– 40 |

– 50 |

|||||||||||||||||||||||||||||||||||

|

559 |

– |

4 х 107 |

Закалка. |

||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||||||||||||||

|

Слиток |

1150–800 |

Кольца до 400 |

Отжиг низкотемпературный |

До 250 251–350 |

На воздухе В яме |

||||||||||||||||||||||||||||||||||||||

|

Заготовка |

1150–800 |

||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||||||||||||||

|

Трудно свариваемая. Способ сварки: КТ. |

В отожженном состоянии при 179–217 НВ и σВ = 730 Н/мм2 К√ = 0,90 (твердый сплав), К√ = 0,36 (быстрорежущая сталь) |

Чувствительна |

|||||||||||||||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||||||||||||||

|

Склонна |

|||||||||||||||||||||||||||||||||||||||||||

Другие стали целевого назначения

Оставьте заявку и получитеактуальные цены и сроки поставки Ответим в течение 15 минут. Предложение будет у вас в течение 24 часов

Отправляя форму, я соглашаюсь с политикой о персональных данных

Сталь ШХ25СГ/Ауремо

Сталь 110Х18М (110Х18М-СМ) Сталь 11Х18М Сталь 60Х13С (60Х13С-СМ) Сталь 8Х4В9Ф2 (ЭИ347; 8Х4В9МФ2) Сталь 8Х4М4В2Ф1 (ДИ43) Сталь ШХ20 Сталь ШХ25 Сталь ШХ15С2Г3 Сталь ШХ25СГ Сталь ШХ15СМ (ДИ36) Сталь ШХ30СГ Сталь ШХ5

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | ШХ15СГ |

| Обозначение ГОСТ Латинская | ШХ15КГ |

| Транслитерация | Шх25СГ |

| Химические элементы | – |

Описание

Сталь ШХ25СГ применяется: для изготовления бесшовных горячедеформированных труб, предназначенных для изготовления колец, подшипников шариковых и роликовых; крупногабаритные кованые кольца, шариковые и роликовые подшипники с толщиной стенки 20−30 мм; шары диаметром более 50 мм; ролики диаметром более 35 мм; подшипники для железнодорожного транспорта.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В22 | ГОСТ 2590-2006, ГОСТ 2591-2006 |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 800-78 |

| Прокат сортовой и фасонный | В32 | ГОСТ 801-78, ГОСТ 7417-75, ГОСТ 14955-77, ТУ 14-1-3494-82, ТУ 1-83-77-90, ТУ 14-11-245-88 |

| Быки. Бланки. Плиты | В31 | ТУ 14-1-1213-75, ТУ 14-1-3680-83, ТУ 14-1-3911-85 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь |

|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 801-78 | 0,95-1,05 | ≤0,02 | ≤0,027 | 0,9-1,2 | 1,3-1,65 | 0,4-0,65 | ≤0,3 | Остальные | ≤0,25 |

Fe – основа.

По ГОСТ 801-78 и ТУ 14-1-3911-85 химический состав приведен для стали марки Шх25СГ. Суммарное содержание Ni + Cu≤ 0,50%. В стали, полученной методом электрошлакового переплава, массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной доли меди и никеля не более 0,050 %. Для стали ШХ15СГ-Ш сечением более 140 мм, предназначенной для изготовления крупногабаритных подшипников, установлены граничные пределы: массовая доля марганца 1,00-1,20 %, хрома 1,40-1,65 %, кремния 0,45 %. – 0,65%.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|

Прокат стальной. Закалка в масло от 810-840 °С до + Отпуск при 150 °С, охлаждение на воздухе Закалка в масло от 810-840 °С до + Отпуск при 150 °С, охлаждение на воздухе | ||||||||

| ≤25 | – | – | 1960-2350 | – | – | 290-690 | – | 61-65 |

| Прокат стальной. Закалка в масло от 820 °С до + Отпуск | ||||||||

| – | 160 | 2250-2370 | 1960-2350 | – | – | – | – | 62-65 |

| Прокат стальной. Отжиг при 790-810 °С, охлаждение с печью до 730 °С, с 730 до 650 °С охлаждение со скоростью 10-20 °С/ч, затем на воздухе (изотермический отжиг) | ||||||||

| ≤50 | – | 370-410 | 590-730 | 15-25 | 35-55 | ≥432 | 179-217 | – |

| Прокат стальной. Закалка в масло от 820 °С до + Отпуск | ||||||||

| – | 200 | 2130-2280 | 2160-2550 | – | – | – | – | 60-62 |

| – | 250 | 2120-2200 | – | – | – | – | – | 59-61 |

| – | 300 | 1860-2040 | – | – | – | – | – | 58-59 |

| – | 330 | 1850-1950 | – | – | – | – | – | 56-57 |

Описание механических меток

| Имя | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| г | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | а, 10-6 1/°С |

|---|---|---|---|---|

| 0 | 211 | 79 | 7650 | – |

| 20 | 211 | – | 7650 | – |

| 200 | – | – | – | 134 |

| 300 | – | – | – | 134 |

| 500 | – | – | – | 136 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| Г | Модуль упругости при сдвиге и кручении |

| р | Плотность |

| л | Коэффициент теплопроводности |

| Р | УД. |

Отпуск. 621–643 НВ

Отпуск. 621–643 НВ