Сталь шх6: Материалы и классы точности подшипников качения

alexxlab | 21.03.2023 | 0 | Разное

Шарикоподшипниковые стали

(ШХ6, ШХ9, ШХ15) применяют для изготовления шариков и роликов подшипников. По химическому составу (ГОСТ 801—60) и структуре эти стали относятся к классу инструментальных сталей. Они содержат около 1% Сu 0,6—1,5% Сr Для деталей размером до 10 мм применяют сталь ШХ6 (1,05—1,15% С и 0,4—0,7% Сr), а для деталей размером более 18 мм — сталь ШХ15 (0,95—1,05% С и 1,3—1,65% Сr). Термическая обработка шарикоподшипниковых сталей с небольшим содержанием хрома заключается и закалке и низком отпуске (до 200°С), в результате чего обеспечивается твердость HВ 600—660.

Графитизированную

сталь (высокоуглеродистую,

содержащую 1,5—2% С и до 2% Сr)

используют для изготовления поршневых

колец, поршней, коленчатых валов и других

фасонных отливок, работающих в условиях

трения. Графитизированная сталь содержит

в структуре ферритоцементитную смесь

и графит. Количество графита может

значительно меняться в зависимости от

режима термической обработки и содержания

углерода.

Высокомарганцовистую сталь Г13Л, содержащую 1,2% С и 13% Мn, применяют для изготовления железнодорожных крестовин, звеньев гусениц и т. п. Эта сталь обладает максимальной износостойкостью, когда имеет однофазную структуру аустенита, что обеспечивается закалкой (1000-1100°С) при охлаждении на воздухе. Охлажденная сталь имеет низкую твердость (НВ 200), после закаленного наклепа ее твердость повышается до НВ 600.

Антифрикционные

сплавы предназначены для повышения

долговечности трущихся поверхностей

машин и механизмов. Трение происходит

в подшипниках скольжения между валом

и вкладышем подшипника. Поэтому для

вкладыша подшипника подбирают такой

материал, который предохраняет вал от

износа, сам минимально изнашивается,

создает условия для оптимальной смазки

и уменьшает коэффициент трения. Исходя

из этих требований, антифрикционный

материал представляет собой сочетания

достаточно прочной и пластичной основы,

в которой имеются опорные (твердые)

включения.

Антифрикционными сплавами служат сплавы на основе олова, свинца, меди или алюминия, обладающие специальными антифрикционными свойствами. Антифрикционные свойства сплавов проявляются при трении в подшипниках скольжения. Это, в первую очередь, низкий коэффициент трения, хорошая прирабатываемость к сопрягаемой детали, высокая теплопроводность, способность удерживать смазку и др. Из антифрикционных сплавов наиболее широко применяют баббит, бронзу, алюминиевые сплавы, чугун и металлокерамические материалы.

Антифрикционные

сплавы хорошо прирабатываются в парах

трения благодаря мягкой основе — олову,

свинцу или алюминию. Более твердые

металлы (цинк, медь, сурьма), вкрапленные

в мягкую основу, способны выдерживать

большие нагрузки. После приработки и

частичной деформации мягкой основы в

ней образуются углубления,

способные удерживать смазку, необходимую

для нормальной работы пары.

После приработки и

частичной деформации мягкой основы в

ней образуются углубления,

способные удерживать смазку, необходимую

для нормальной работы пары.

Баббиты — антифрикционные материалы на основе олова или свинца. Их применяют для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках. По химическому составу баббиты классифицируют на три группы: оловянные (Б83, Б88). оловянно-свинцовые (БС6. Б16) и свинцовые (БК2, БКА). Последние не имеют в своем составе олова.

Лучшими антифрикционными свойствами обладают оловянные баббиты. Микроструктура оловянносурьмяномедного баббита Б83 состоит из мягкой основы, представляющей собой твердый раствор на базе олова.

Баббиты

на основе свинца имеют несколько худшие

антифрикционные свойства, чем оловянные,

но они дешевле и менее дефицитны.

Свинцовые баббиты применяют в подшипниках,

работающих в легких условиях. В марках

баббитов цифра показывает содержание

олова.

Расшифровка: БС6 содержит по 6% олова и сурьмы, остальное — свинец.

Для оловянных и оловянно-фосфористых бронз характерны высокие антифрикционные свойства: низкий коэффициент трения, небольшой износ, высокая теплопроводность, что позволяет подшипникам, изготовленным из этих материалов, работать при высоких окружных скоростях и нагрузках.

Алюминиевые бронзы

Свинцовые бронзы в качестве подшипниковых сплавов могут работать в условиях ударной нагрузки.

Латуни по антифрикционным свойствам уступают бронзам. Их используют для подшипников, работающих при малых скоростях и умеренных нагрузках.

Из-за

дефицитности олова и свинца применяют

сплавы на менее дефицитной основе. Алюминиевые сплавы обладают хорошими

антифрикционными свойствами, высокой

теплопроводностью, хорошей коррозионной

стойкостью в масляных средах и достаточно

хорошими механическими и технологическими

свойствами. Их применяют в виде тонкого

слоя, нанесенного на стальное основание,

т. е. в виде биметаллического

материала.

В зависимости от химического состава

различают две группы сплавов.

Алюминиевые сплавы обладают хорошими

антифрикционными свойствами, высокой

теплопроводностью, хорошей коррозионной

стойкостью в масляных средах и достаточно

хорошими механическими и технологическими

свойствами. Их применяют в виде тонкого

слоя, нанесенного на стальное основание,

т. е. в виде биметаллического

материала.

В зависимости от химического состава

различают две группы сплавов.

Сплавы алюминия с сурьмой, медью и другими элементами, которые образуют твердые фазы в мягкой алюминиевой основе. Наибольшее распространение получил сплав АСМ, содержащий сурьму (до 6,5%) и магний (0,3— 0,7%). Этот сплав хорошо работает при высоких нагрузках и больших скоростях в условиях жидкостного трения, его широко применяют для изготовления вкладышей подшипников коленчатого вала двигателей тракторов и авто мобилей.

Сплавы алюминия с оловом и медью, например АО20-1 (20% олова и до 1,2% меди) А09-2 (9% олова и 2% меди).

Они хорошо работают в условиях

сухого и полужидкого трения и по

антифрикционным свойствам близки к

баббитам. Их используют для производства

подшипников в автомобилестроении,

транспортном общем машиностроении.

Они хорошо работают в условиях

сухого и полужидкого трения и по

антифрикционным свойствам близки к

баббитам. Их используют для производства

подшипников в автомобилестроении,

транспортном общем машиностроении.

Для работы в подшипниковых узлах трения применяют специальные антифрикционные чугуны. Изготовляют три типа антифрикционного чугуна: серый с пластинчатым графитом, высокопрочный с шаровидным графитом и ковкий с хлопьевидным графитом. Антифрционный чугун идет на изготовление червячных зубчатых колес, направляющих для ползунов т. п. деталей машин, работающих в условиях трения.

Термическая обработка металлов и оборудование термических цехов :: Книги по металлургии

В зависимости от вида термообработки конструкционные легированные стали подразделяются на две группы: цементуемые (низкоуглеродистые) и улучшаемые (среднеуглеродистые).

Содержание углерода в цементуемых сталях от 0,1 до 0,30%. В состав цементуемых сталей входят кремний от 0,17 до 0,37%, марганец от 0,3 до 1,1%, хром от 0,45 до 1,65%, никель от 0,25 до 1,4% и другие элементы в небольших количествах. Цементуемые стали: 15Х, 30ХГТ, 25ХГМ, 12Х2Н4А и т. п.

Цементуемые стали: 15Х, 30ХГТ, 25ХГМ, 12Х2Н4А и т. п.

Термическому улучшению — закалке и высокому отпуску (500—600° С) на структуру сорбит подвергают стали, содержащие 0,3—0,5% С и не более 5% легирующих элементов.

Улучшаемые легированные стали применяются для изготовления ответственных деталей машин (валов, штоков и других деталей), работающих при циклических и ударных нагрузках, а также при пониженных температурах. Улучшаемые стали: хромистые — 40Х, 45Х, 50Х; хромокремнемарганцовые — 30ХГСА, 35ХГСА; хромоникелевые — 40ХН, 45ХН, 50ХН; хромоникельмолибденовые

(вольфрамовые) — 40ХНМА, 18Х2Н4МА и другие относятся к лучшим улучшаемым конструкционным сталям.

§ 2. РЕССОРНО-ПРУЖИННЫЕ СТАЛИ

Рессорно-пружинные стали применяют для изготовления пружин, рессор и других деталей. Эти стали должны обладать высоким пределом упругости и пределом выносливости. Этим условиям удовлетворяют углеродистые стали с содержанием 0,5—0,7% С, дополнительно легированные кремнием, марганцем, хромом, ванадием и вольфрамом.

Для получения наиболее высокого предела упругости рессорные листы и пружины после закалки отпускают при температуре 400—500° С.

Для увеличения срока службы готовые пружины и листы рессор подвергают поверхностному наклепу обдувкой дробью. При этом в наклепанном слое возникают напряжения сжатия и уменьшается вредное действие поверхностных дефектов (грубых рисок, трещин, обезуглероживание и др.).

Наиболее высокими механическими свойствами обладают стали марок: 50ХФА, 70СЗА, 60С2ХА, 60С2Н2А.

Пружины также изготовляют из шлифованной холоднотянутой проволоки — серебрянки. Чаще применяют углеродистые стали марок: У8, У10, 65 и 70.

§ 3. ШАРИКОПОДШИПНИКОВЫЕ СТАЛИ

Шарикоподшипниковые стали должны обладать высокой твердостью, износостойкостью, высокой прочностью и иметь высокий предел выносливости, так как детали подшипника (шарики, ролики, кольца) воспринимают значительные знакопеременные нагрузки. К шарикоподшипниковым сталям предъявляются высокие требования по минимальному содержанию неметаллических включений, различных дефектов (пор, пузырей и др.) и карбидной неоднородности. Эти дефекты являются концентратами напряжений, вызывающими образование трещин и выкрашивание металла, что приводит к разрушению, подшипника.

К шарикоподшипниковым сталям предъявляются высокие требования по минимальному содержанию неметаллических включений, различных дефектов (пор, пузырей и др.) и карбидной неоднородности. Эти дефекты являются концентратами напряжений, вызывающими образование трещин и выкрашивание металла, что приводит к разрушению, подшипника.

Для подшипников применяют следующие марки стали: ШХ6, ШХ9, ШХ15, и ШХ15СГ, которые содержат углерода от 0,95 до 1,15%, хрома от 0,4 до 1,65%, марганца от 0,20 до 1,20%, кремния от 0,17 до 0,65%- Во всех указанных сталях серы <0,020%, фосфора < 0,027%, никеля < 0,3% и меди < 0,25%.

Термическая обработка указанных сталей включает операции отжига, закалки и отпуска. Отжиг необходим для снижения твердости и получения зернистого перлита. Закалка с температуры нагрева 830—840° С, охлаждение в масле, отпуск при 150—160° С в течение 1—2 ч. Структура — мелкоигольчатый мартенсит с равномерно распределенными карбидами. Твердость HRC > 62;

Для крупных подшипников диаметром 0,5—2 м применяют цементную сталь 20Х2Н4А.

Сталь XI8 (0,9—1,0% С, 17—19% Сr, другие элементы в обычных пределах) применяется для подшипников, работающих в химически агрессивных средах (морская вода, растворы кислот и солей, органические среды и т. д.).

Высокое содержание хрома придает стали повышенную коррозионную стойкость. Термическая обработка для получения высокой твердости и стабильности в размерах состоит из закалки при температуре 1000—1050° С с охлаждением в масле, обработки холодом при температуре 203 К (—70°С) и отпуска при 150—160°С. Твердость после обработки HRC 60—61. Подшипники, работающие при температуре 400—500° С, изготовляют из быстрорежущей стали.

§ 4. АВТОМАТНЫЕ СТАЛИ

Автоматные стали А12, А20, АЗО, А40Г (0,08—0,45% С) имеют повышенное содержание серы (0,08—0,30%) и фосфора (0,08— 0,06%) и отличаются хорошей обрабатываемостью на металлорежущих станках. Причиной этого является образование сульфида марганца MnS, способствующего образованию короткой и ломкой стружки, что повышает стойкость инструмента и увеличивает скорость резания. Фосфор, повышая твердость и снижая пластичность стали, способствует получению гладкой блестящей поверхности при резании, но, улучшая обрабатываемость резанием, сера и фосфор ухудшают качество стали. Автоматные стали имеют пониженные вязкость и пластичность в поперечном направлении, усталостную прочность и коррозионную стойкость. Автоматные стали применяют для малоответственных деталей (крепежные детали, втулки и др.).

Фосфор, повышая твердость и снижая пластичность стали, способствует получению гладкой блестящей поверхности при резании, но, улучшая обрабатываемость резанием, сера и фосфор ухудшают качество стали. Автоматные стали имеют пониженные вязкость и пластичность в поперечном направлении, усталостную прочность и коррозионную стойкость. Автоматные стали применяют для малоответственных деталей (крепежные детали, втулки и др.).

В последнее время применяют качественные углеродистые и легированные стали с добавками свинца (0,15—0,30%), улучшающего обрабатываемость.

§ 5. ВЫСОКОМАРГАНЦОВИСТАЯ СТАЛЬ

Высокомарганцовистая сталь Г13Л (сталь Гатфильда) содержит 1,2% С и 13% Мn, имеет высокую износостойкость в условиях ударных нагрузок, вызывающих поверхностный наклеп, высокую прочность 785—981 МПа (80—100 кгс/мм2) при низкой твердости (НВ 180—220).

Сталь закаливается в воде с температуры 1050—1100° С с образованием аустенитной структуры. Сталь применяют для изготовления трамвайных стрелок, черпаков экскаваторов, траков гусениц тракторов, деталей камнедробилок и др.

Сталь применяют для изготовления трамвайных стрелок, черпаков экскаваторов, траков гусениц тракторов, деталей камнедробилок и др.

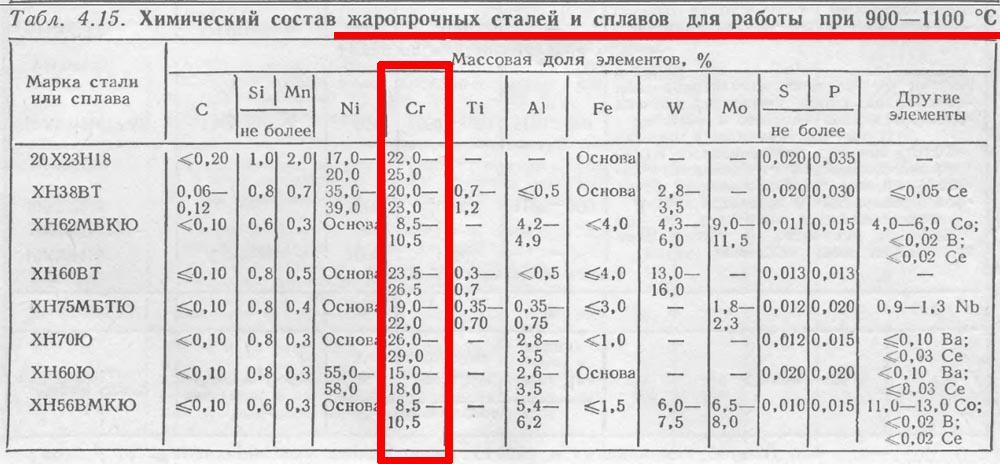

§ 6. ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

Способность стали сопротивляться окислению при высокой температуре (>550° С) называется жаростойкостью (окалиностойкостью).

Степень жаростойкости зависит от количества находящихся в стали легирующих элементов: хрома, кремния, алюминия, причем чем больше содержится в стали этих элементов, тем выше жаростойкость. Например, сталь 12X17 с содержанием хрома 17% жаростойка до температуры 900° С, сталь 15X28 (28% Сr) —до температуры 1150°С.

Жаропрочность характеризуется пределом ползучести (напряжением, вызывающим деформацию заданной величины, например от 0,1 до 1% за 100, 300, 500, 1000 ч при заданной температуре) и пределом длительной прочности (напряжением, вызывающим разрушение при данной температуре за данный интервал времени). Жаропрочные стали и сплавы классифицируют по температуре эксплуатации. Например, для работы при температурах 400—550° С применяют стали перлитного класса (15ХМ, 12Х1МФ). Эти стали подвергаются нормализации с температуры 950—1050° С и отпуску при 650—750° С с получением структуры сорбита и карбидов пластинчатой формы.

Например, для работы при температурах 400—550° С применяют стали перлитного класса (15ХМ, 12Х1МФ). Эти стали подвергаются нормализации с температуры 950—1050° С и отпуску при 650—750° С с получением структуры сорбита и карбидов пластинчатой формы.

WX6 ADR • Магазин ABF

WX6 ADR • Магазин ABFСодержит Начинается с Полное совпадение

Дом › Шариковые подшипники из нержавеющей стали › WX6 ДОПОГШариковый подшипник из нержавеющей стали без уплотнения мм

Загрузка эквивалентовОсновные характеристики

- Доступность 4 шт.

- Бренд ДОПОГ

- Номер предмета WX6 ДОПОГ

- Категория Шариковые подшипники из нержавеющей стали

Масса и размеры

- Внутренний (d) мм 6

- Внешний (D) мм 12

- Ширина (В) мм 3

- Внутренний (d) дюйм 0,2362

- Внешний (D) дюйм 0,4724

- Ширина (В) дюйм 0,1181

- Вес (кг) 0,001

Свойства продукта

- Скважина C – Цилиндрическое отверстие

- Тюлень Нет печати

- Тип клетки S — стальная или стандартная клетка

- Внешняя модификация Без внешней модификации

- Радиальный внутренний зазор Cn Нормальный внутренний люфт

- Точность Стандартная точность

- Смазка Стандартная смазка

- Термостабилизация Без термостабилизации – температура до 120 °C

- Особый уход Без специального лечения

Подробный

WX6 ADR представляет собой радиальный шарикоподшипник из нержавеющей стали. Нержавеющая сталь обладает высокой коррозионной стойкостью. Это делает подшипники из нержавеющей стали подходящими для сред, где присутствие влаги или химических веществ является фактором. Эти среды включают пищевую промышленность, а также фармацевтические и химические применения. Кроме того, нержавеющая сталь может выдерживать относительно высокие температуры. Однако подшипники из нержавеющей стали имеют несколько меньшую грузоподъемность по сравнению с подшипниками из хромированной стали.

Нержавеющая сталь обладает высокой коррозионной стойкостью. Это делает подшипники из нержавеющей стали подходящими для сред, где присутствие влаги или химических веществ является фактором. Эти среды включают пищевую промышленность, а также фармацевтические и химические применения. Кроме того, нержавеющая сталь может выдерживать относительно высокие температуры. Однако подшипники из нержавеющей стали имеют несколько меньшую грузоподъемность по сравнению с подшипниками из хромированной стали.

В остальном характеристики WX6 ADR аналогичны характеристикам стандартных радиальных шарикоподшипников из хромированной стали. Как и все однорядные радиальные шарикоподшипники, они имеют простую и прочную конструкцию. Они практически не требуют обслуживания. Радиальные шарикоподшипники особенно подходят для восприятия радиальных нагрузок. В меньшей степени они также могут подвергаться осевой нагрузке в обоих направлениях.

Добро пожаловать в ABF Пожалуйста, выберите язык и валюту, чтобы мы могли предоставить вам точные цены на товары.

Войдите в свою учетную запись ABF

Пожалуйста, введите ваш адрес электронной почты

Пожалуйста, введите ваш пароль

Запомнить меня

Недопустимая комбинация адреса электронной почты и пароля.

Недопустимая комбинация адреса электронной почты и пароля.

Эта учетная запись неактивна. Пожалуйста, свяжитесь с нами

Ваша учетная запись проверяется.

Произошла ошибка, повторите попытку позже

Авторизоваться Регистрация

Забыли пароль?

- Отправка в тот же день до 17:59

- Обслуживание клиентов на английском языке

- 11.858.333 шт. в наличии

- Круглосуточная аварийная служба

American Metalcraft CADDYSS Caddy для соли и перца, нержавеющая сталь, 4-3/4″Д X 2-1/2″Ш X 6-5/8″В

American Metalcraft CADDYSS Caddy для соли и перца, нержавеющая сталь, 4-3/4″Д X 2-1/2″Ш X 6-5/8″В Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Меню

Моя тележка

Поиск

Меню

Счет

Item

#468564

Universal Item

#

MFG

#CADDYSS

GTIN

#00704339909828

Перейти в конец галереи изображений

Перейти к началу галереи изображений

Спецификация Технические характеристики

| Вес отгрузки | 0,612 фунта |

| Производитель | Американский металлкрафт |

| Номер модели | КАДДИСС |

| № по каталогу производителя | КАДДИСС |

| Тип | Контейнер для соли и перца |

| Основной материал | Нержавеющая сталь |

| Высота | 6-5/8 дюймов |

| Длина | 4-3/4 дюйма |

| Ширина | 2-1/2 дюйма |

| Цвет | Серебро |

| Негабаритные перевозки | № |

| Опасный материал | № |

Посмотреть все Характеристики

Описание

American Metalcraft CADDYSS — это солонка и перечница с двумя отделениями для шейкеров.

Они хорошо работают в условиях

сухого и полужидкого трения и по

антифрикционным свойствам близки к

баббитам. Их используют для производства

подшипников в автомобилестроении,

транспортном общем машиностроении.

Они хорошо работают в условиях

сухого и полужидкого трения и по

антифрикционным свойствам близки к

баббитам. Их используют для производства

подшипников в автомобилестроении,

транспортном общем машиностроении.