Сталь состав химический: Структура стали. Химические, механические и физические свойства.

alexxlab | 01.08.2021 | 0 | Разное

Структура стали. Химические, механические и физические свойства.

“Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда”.

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Сталь

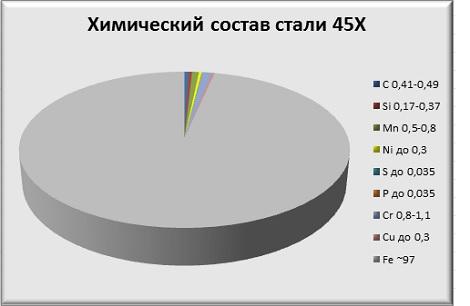

Рассматривая данный вопрос, начнем с химического состава.

Сталь – это соединение железо (Fe) + углерод (С) + другие элементы растворенные в железе.

Железо в чистом виде имеет очень низкую прочность, а углерод ее повышает.

Углерод улучшает и некоторые другие показатели:

- твердость,

- упругость,

- устойчивость к износу,

- выносливость.

Содержание “Fe” в стали должно быть – не менее 45%, “С”- не более 2,14% – теоретически, однако на практике % концентрации углерода имеет следующий диапазон значений:

- Низкоуглеродистые стали – 0,1-0,13 %

- Углеродистые стали 0,14-0,5%

- Высокоуглеродистые – от 0,6%

Чем выше процент содержания углерода в стали , тем выше ее прочность и меньше пластичность. УГЛЕРОД – является неметаллическим элементом. Его плотность равна 2,22 г/см3, а плавится при t -3500 °С. В природе он присутствует 2х полиморфных модификаций – графит (стабильная модификация) и алмаз (метастабильная модификация), а в сплаве с железом:

- в свободном – графит (в серых чугунах),

- в связанном – твердое состояние -цементит.

Углерод в соединении с железом находится в состоянии цементита, т. е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

е в химической связи с железом (Fe3C). Структура цементита может быть очень разной, а зависит она от процесса образования, содержания углерода и методов термообработок.

Углерод в свободном состоянии присутствует в сером чугуне (СЧ), в виде графита. Серый чугун имеет пористую металлическую структуру и является весьма хрупким; на нем легко появляются трещины (особенно в процессе сварки).

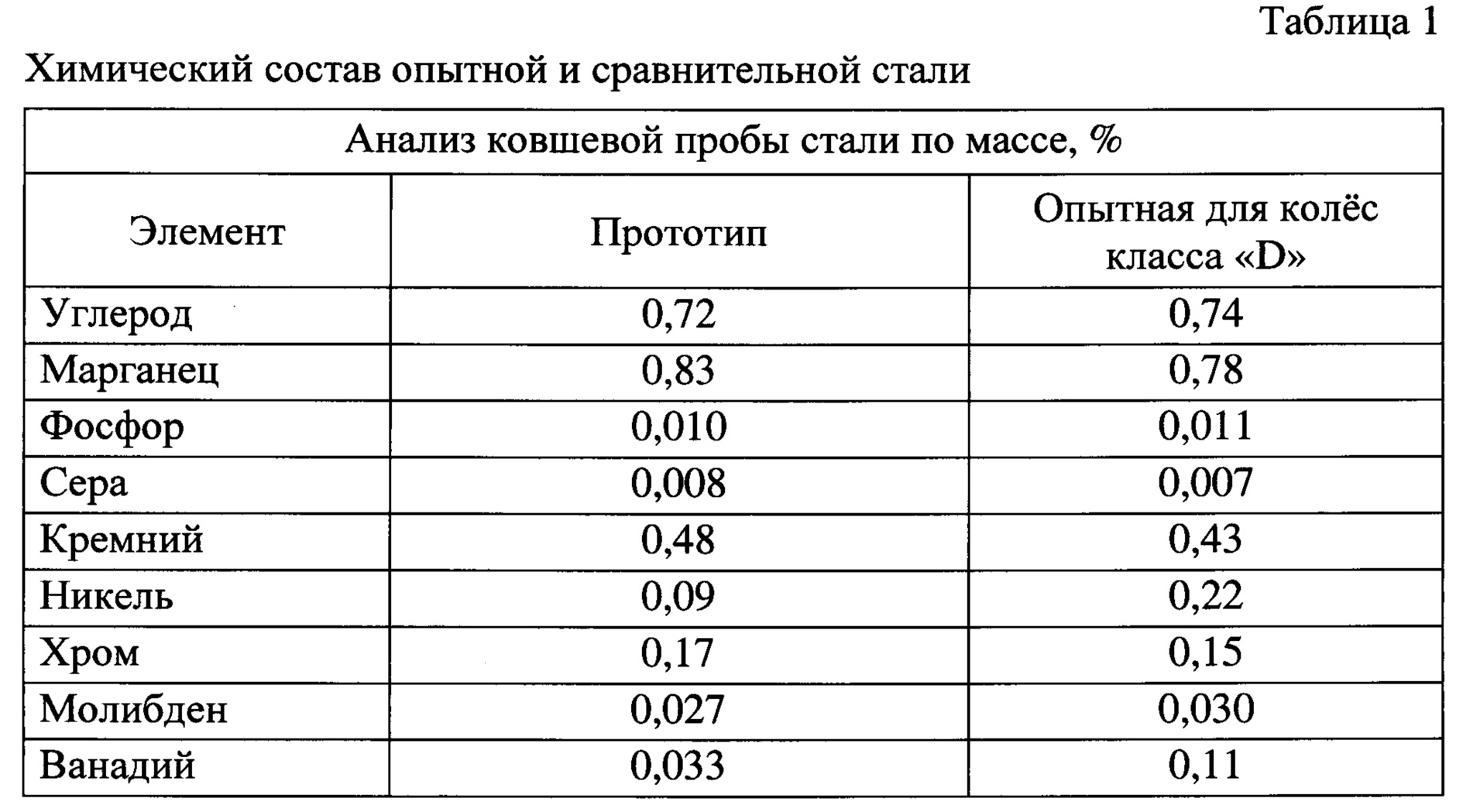

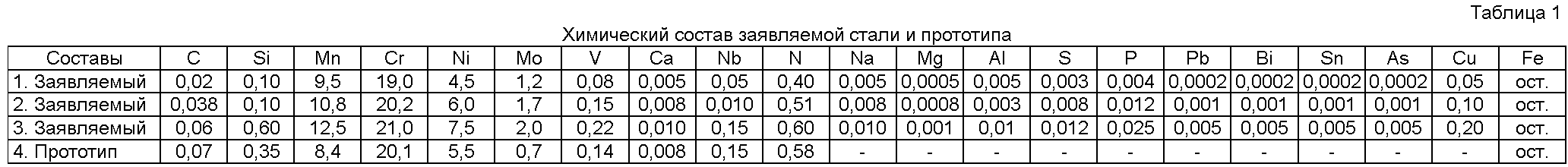

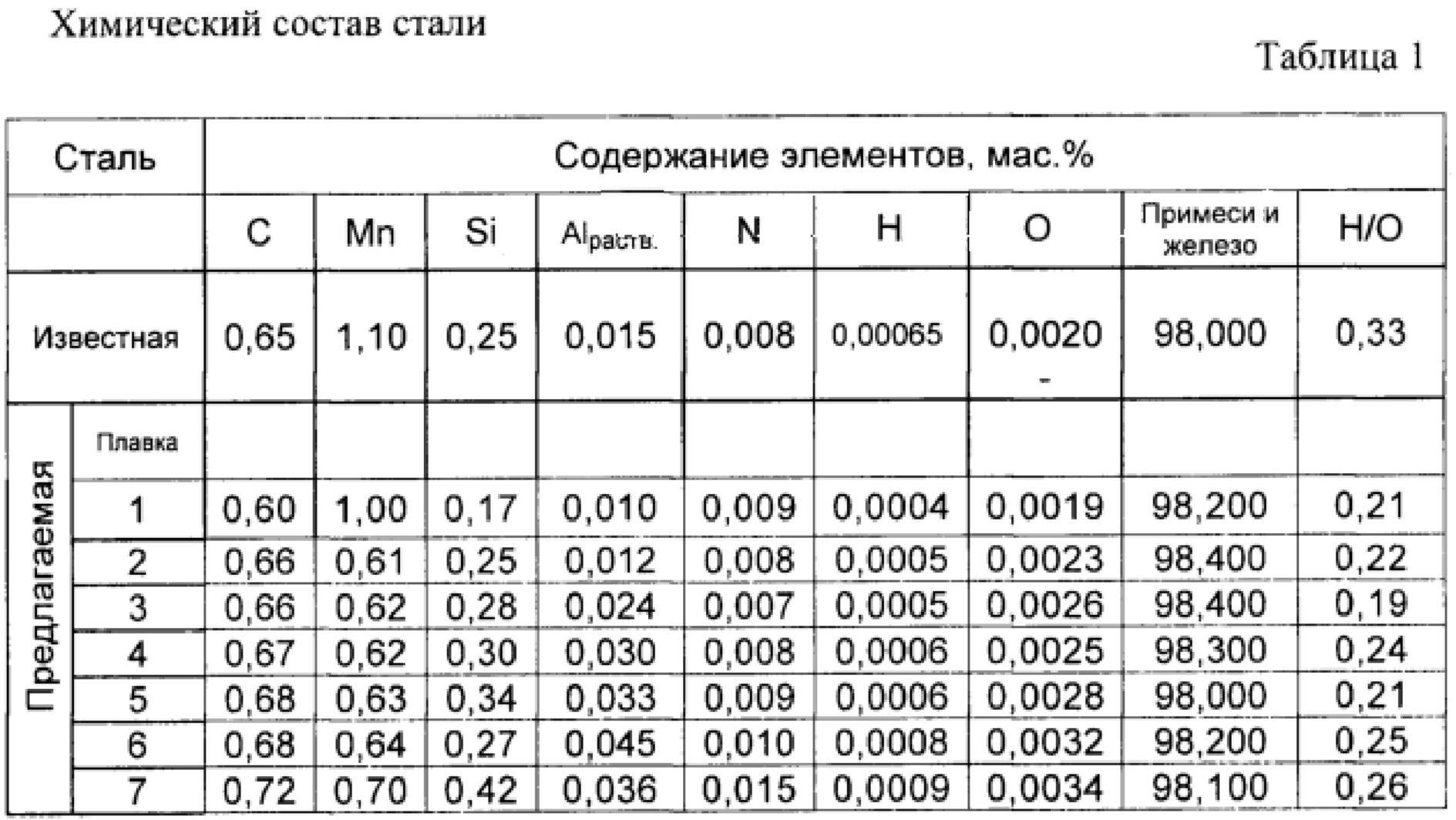

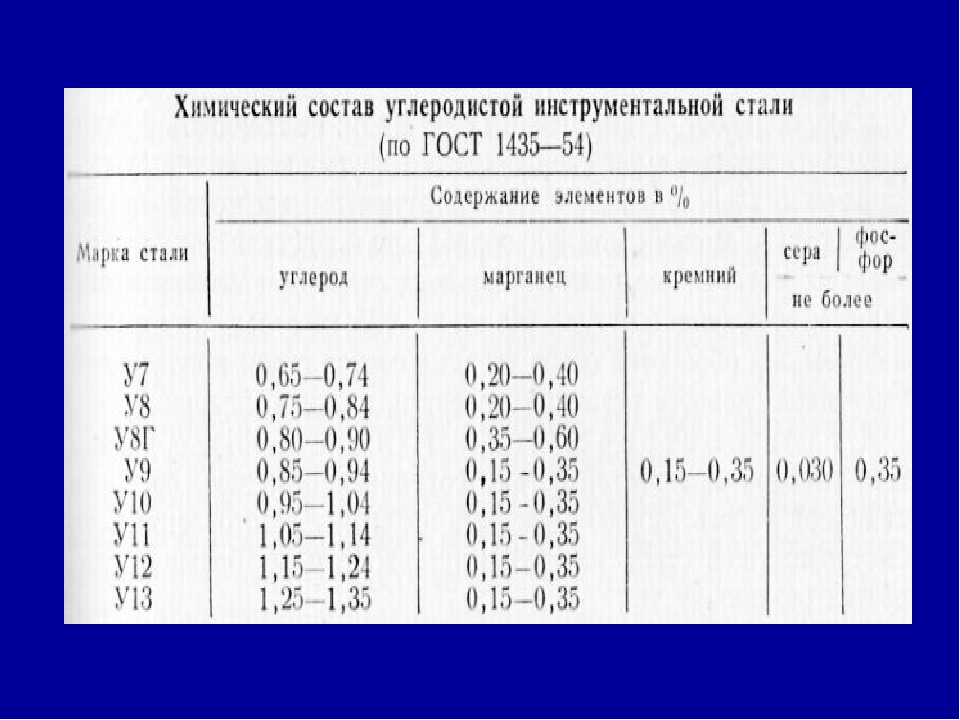

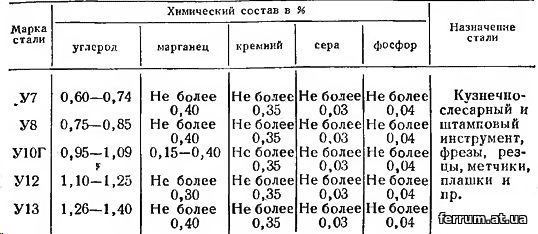

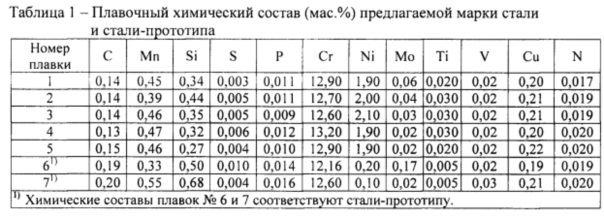

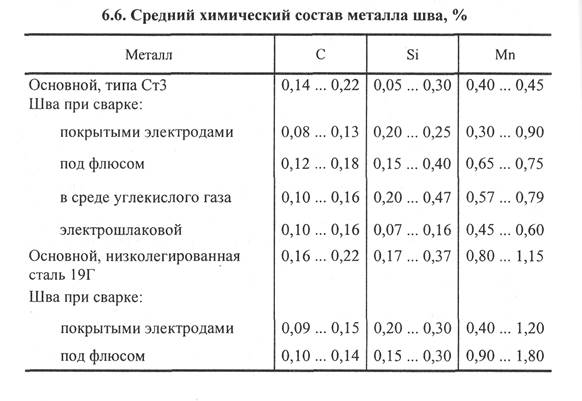

Химический состав углеродистых сталей обыкновенного качества (ГОСТ 380-71)

Система железо- углерод

Структура стали изучается по диаграмме состояния системы железо- углерод. Она характеризует структурные превращения стали и выражает зависимость структурного состояния от температурных режимов и химического состава.

Диаграмма состояния системы железо- углерод

Диаграмма состояния содержит критические точи, которые очень важны теоретически и практически для процессов термообработки стали и их анализа. С помощью диаграммы Fe-C – можно определить вид термообработки, температурный интервал изменения структуры и прогнозировать микроструктуру.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе – содержит “С” до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура – перлит.

Феррит – твердый раствор “C” в α-железа- при t> 723-768° С , концентрация “С” составляет – 0,02%, а при t 20°С около 0,006% “С”. Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит – карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость – НВ760-800.

Перлит – механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Исходя из размера частиц цементита перлит имеет различные механические свойства. Содержание «С» -0,8%.

Ледебурит (структура чугуна) – смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация “С”-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы.

Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации. - модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

Основными механическими свойствами стали являются:

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Опубликовано: 24.12.2015

Марки стали, химический состав, механические свойства

| Международные обозначения марок стали | Россия, СНГ | Характерный химический состав, % | Предел прочности | Предел текучести | Относительное удлинение, 50 мм | ||||||||

| ЕN | АISI | ГОСТ | С | Сг | Ni | Mо | N | Другие | Мпа | Мпа | % | ||

| Коррозионностойкие общего назначения | Ферритные | 1. | 410S | 08X13 | 0.04 | 12,3 | – | – | – | 490 | 260 | 18 | |

| 1.4003 | S41003 | 0.02 | 11 | 0.4 | 475 | 280 | 30 | ||||||

1. 4016 4016 | 430 | 12X17 | 0.04 | 16,5 | – | – | – | – | 520 | 350 | 30 | ||

| 1.4509 | 441 | 0.015 | 17.8 | Ti+Nb= 0.65 | 460 | 295 | 35 | ||||||

1. 4510 4510 | 439 | 09X17Т | 0.02 | 17.5 | – | – | 0.015 | Ti | 460 | 305 | 34 | ||

| 1.4512 | 409 | 0.01 | 11.3 | 0.01 | Ti | 420 | 250 | 40 | |||||

| Мартенситные | 1. 4021 4021 | S42010 | 20X13 | 0.20 | 13 | – | – | – | – | 550 | 320 | 28 | |

| 1.4028 | 420 | 30X13 | 0.30 | 12.5 | – | – | – | – | 620 | 370 | 26 | ||

1. 4034 4034 | 420J2 | 40X13 | 0.46 | 13.8 | 650 | 380 | 22 | ||||||

| 1.4116 | P498 | 0.50 | 14 | 0.7 | V 0.1-0.2 | ||||||||

1. 4419 4419 | – | 50X17M | 0.38 | 14 | 0,8 | – | 690 | 410 | 22 | ||||

| Дуплексные | 1.4162 | S32101 | 0.03 | 21.5 | 1.5 | 0.3 | 0.22 | 700 | 530 | 30 | |||

1. 4362 4362 | S32304 | – | 0.02 | 23 | 4.8 | 0.3 | 0.10 | Cu | 730 | 550 | 30 | ||

| 1.4460 | S32900 | – | 0.02 | 25,2 | 5.6 | 1.4 | 0.09 | – | 700 | 470 | 20 | ||

1. 4062 4062 | S32202 | 0.02 | 22.9 | 2.5 | 0.3 | 0.21 | Cu | 710 | 530 | 30 | |||

| 1.4462 | S31803 | – | 0.02 | 22 | 5.7 | 3.1 | 0.17 | – | 840 | 620 | 29 | ||

1. 4410 4410 | S32750 | – | 0.02 | 25 | 7 | 4 | 0.27 | – | 900 | 600 | 30 | ||

| Аустенитные | 1.4310 | 301 | 07Х16Н6 | 0.10 | 17 | 7 | – | 0.03 | – | 910 | 320 | 46 | |

1. 4372 4372 | 201 | – | 0.05 | 17 | 4.5 | – | 0.15 | 6,5Mn | 700 | 500 | 45 | ||

| 1.4307 | 304L | 03Х18Н10 | 0.02 | 18,1 | 8.3 | – | 0.06 | – | 690 | 320 | 51 | ||

1. 4301 4301 | 304 | 08Х18Н10 | 0.04 | 18,1 | 8.3 | – | 0.05 | – | 720 | 320 | 57 | ||

| 1.4541 | 321 | 08Х18Н10Т | 0.04 | 17,3 | 9.1 | – | 0.01 | Ti | 670 | 260 | 42 | ||

| Коррозионностойкие специального назначения | 1. 4306 4306 | 304L | 03Х18Н11 | 0.02 | 18,2 | 10,1 | – | 0.04 | – | 590 | 260 | 55 | |

| 1.4303 | 305 | – | 0.02 | 17,7 | 11,2 | – | 0.02 | – | 560 | 260 | 50 | ||

1. 4401 4401 | 316 | – | 0.02 | 17,3 | 11,1 | 2.1 | 0.04 | – | 650 | 340 | 51 | ||

| 1.4404 | 316L | – | 0.03 | 17,1 | 10,7 | 2.1 | 0.03 | – | 650 | 340 | 51 | ||

1. 4571 4571 | 316П | 08Х17Н13М2Т | 0.04 | 16,8 | 10,9 | 2.1 | 0.01 | Тi | 600 | 300 | 50 | ||

| 1.4432 | 316L | 03X17h24M3 | 0.02 | 16,9 | 11,7 | 2.6 | 0.05 | – | 610 | 310 | 50 | ||

1. 4436 4436 | 316 | – | 0.03 | 16,9 | 10,9 | 2.6 | 0.05 | – | 610 | 310 | 50 | ||

| 1.4435 | 316L | 03X17h24M3 | 0.02 | 17,3 | 12,6 | 2.6 | 0.06 | – | 600 | 290 | 51 | ||

1. 4539 4539 | N08904 | – | 0.01 | 20 | 25 | 4.3 | 0.06 | 1.5Cu | 700 | 370 | 54 | ||

| 1.4547 | S31254 | – | 0.01 | 20 | 18 | 6.1 | 0.20 | Cu | 740 | 420 | 59 | ||

1. 4652 4652 | S32654 | – | 0.01 | 24 | 22 | 7.3 | 0.50 | 3.5 Mn,Cu | 860 | 510 | 60 | ||

| Жаростойкие, жаропрочные | Аустенитные | 1.4948 | 304H | 08X18h20 | 0.05 | 18,1 | 8.3 | – | 0. 06 06 | – | 670 | 320 | 52 |

| 1.4878 | 321H | 12X18h20T | 0.08 | 17,3 | 9.1 | – | 0.01 | Ti | 620 | 290 | 49 | ||

| 1.4833 | 309S | 20X23h23 | 0.06 | 22,3 | 15,6 | – | 0. 08 08 | – | 590 | 310 | 47 | ||

| 1.4828 | 309 | 08X20h24C2 | 0.04 | 20 | 12 | – | 0.04 | 1.6Si,1.35Mn | 640 | 310 | 52 | ||

| 1.4845 | 310S | 10X23h28 | 0.05 | 25 | 20 | – | 0. 04 04 | – | 600 | 380 | 42 | ||

P = Горячекатальный лист (толстый) R = Пруток

H = Горячекатаная полоса/лист (тонкий) T = Трубы

C = Холоднокатаная полоса/лист (тонкий) F = Фитинги

B = Сортовой прокат D = Профиль из высокопрочной нержавеющей стали

Сталь СТ3: химический состав и свойства

Сталь – это сплав двух элементов железа, углерода, легирующих примесей, которые добавляют в металл для придания ему нужных свойств. Ст3 – это конструкционная углеродистая сталь обыкновенного качества, широко распространена во всех сферах промышленного производства. Является самым распатроненным металлом для несущих строительных конструкций. Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Из этого сплава делают лист, профиль, трубу, двутавры и другой металлопрокат.

Химический состав

Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала.

Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3.

Химический состав материала включает следующие элементы:

- железо – 97%;

- углерод – 0,14-0,22%;

- никель, медь, хром – каждый не больше 0,3%;

- марганец – 0,4-0,65%;

- кремний – 0,05-0,17%;

- мышьяк менее 0,08%;

- серы не более 0,05;

- фосфор менее 0,04%.

Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси.

Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель.

Физические и механические свойства

Сталь Ст3 это самая используемая марка металла, применяемая в строительстве и в машиностроении. Низкая цена в сочетании с физико-механическими показателями, которые определили популярность этого материала.

Перечислим механические показатели Ст3:

- предел текучести 205-255 МПа;

- временное сопротивление разрыву 370-490 МПа;

- относительное удлинение 22-26%;

- ударная вязкость при температуре:

- 20 0С составляет 108 Дж/см2;

- 20 0С равняется 49 Дж/см2;

- твёрдость HB 10-1: 131 МПа.

Прочностные показатели предел текучести и относительное удлинение – зависят от толщины и формы проката. Чем больше толщина металлопроката, тем ниже значение показателя, самые низкие показатели у труб, высокие показатели у листов, толщиной 5-10 мм.

Плотность Ст3 составляет 7850 кг/м3. Сплав относится к хорошо свариваемым материалам.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г – пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Сталь 20 конструкционная углеродистая качественная

Сталь 20 относится к разряду обогащенных углеродом конструкционным сталям высокого уровня качества. На производства поставляется в нескольких вариациях – серебрянка, калиброванная, кованная или горячекатаная. Можно выделить пять типов данной разновидности стали по требованиям к ее механическим свойствам.

Типы стали по требованию к механическим свойствам:

- Первый тип представляет собой сталь всех используемых видов обработки, но без проведенных испытаний по растяжению и ударной вязкости.

- Второй тип – это образцы нормализованной стали всех типов обработки размеров в двадцать пять миллиметров, которые подвергаются испытаниям на растяжение и ударную вязкость.

- Третий тип представляет собой все те же образцы, на которых проводятся вышеупомянутые испытания. Единственное отличие – это их размер. В этом типе он составляет от двадцати шести до ста миллиметров.

- Четвертый тип представляет собой образцы из заготовок с размером – до сотни миллиметров, которые были обработаны термическим путем. Они также применяются для проведения испытаний над материалом.

- Пятый тип – это также образцы, которые изготовлены из отожженных или выскоопущенных сталей. Еще одно технологическое решение – это образцы из нагартованной стали.

Сталь 20 может быть при необходимости заменена схожими материалами марок 15 и 25.

Технологические свойства стали 20

Для начала процесса ковки достаточно разогреть сталь до +1280 градусов Цельсия, а завершаться процесс должен при температуре -750 градусов Цельсия, при том что охлаждение поковки производится воздушным способом. Сталь марки 20 относится с типу нефлокеночувствительных, а также она не склонна к отпускной способности. Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Сталь 20 зачастую используется в процессе производства тех деталей, которые работают со сравнительно небольшим нагружением. Это могут быть оси, пальцы или шестерни, а также и те детали, которые будут подвергаться цементированию для продления срока службы. Помимо всего, такой тип стали может быть использован в процессе изготовления особо тонких деталей, в большинстве своем работающих на истирание. Без термической обработки этот вид стали используется в производстве крюков подъемных кранов, а также прочих деталей, эксплуатация которых производится под некоторым давлением в диапазоне температур от -40 до +450 градусов Цельсия. Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химический состав стали 20

Состав марки стали 20 очень разнообразен, ведь в нем представлен углерод, марганец, кремний, медь, мышьяк, никель, фосфор и сера. По сути своей данный тип стали представляет собой очень интересную смесь, в составе которой имеется феррит и перлит. В процессе термической обработки структуру материала можно изменить до пакетного мартенсита. Стоит отметить, что данные преобразования структуры приведут к тому, что прочность стали увеличиться, а ее пластичность, наоборот, уменьшиться. Если сталь 20 подвергнуть термической обработке, после этого она может быть использована в процессе изготовления особой продукции метизного типа.

| C | Si | Mn | S | P | Ni | Cr | Cu | As | Fe |

| 0,17 – 0,24 | 0,17 – 0,37 | 0,35 – 0,65 | до 0,04 | до 0,04 | до 0,25 | до 0,25 | до 0,25 | до 0,08 | ~98 |

Зарубежные аналоги стали 20

| США | 1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

| Германия | 1. 0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

Юж. Корея Корея | SM20C, SM20CK, SM22C |

Физические свойства стали 20

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2,13 | 52 | 7859 | |||

| 100 | 2,03 | 11,60 | 50.6 | 7834 | 486 | 219 |

| 200 | 1,99 | 12,60 | 48. 6 6 | 7803 | 498 | 292 |

| 300 | 1,90 | 13,10 | 46.2 | 7770 | 514 | 381 |

| 400 | 1,82 | 13,60 | 42.8 | 7736 | 533 | 487 |

| 500 | 1,72 | 14,10 | 39.1 | 7699 | 555 | 601 |

| 600 | 1,60 | 14,60 | 35.8 | 7659 | 584 | 758 |

| 700 | 14,80 | 32 | 7617 | 636 | 925 | |

| 800 | 12,90 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 |

Механические свойства стали 20 при температуре 20

0С| Соответствие по ГОСТ | Вид поставки | σВ (МПа) | δ 5 (%) | ψ (%) | HB (не более) |

| 1050-74 | Сталь калиброванная: | ||||

| горячекатаная, кованая и серебрянка 2-й категории после нормализации | 410 | 25 | 55 | ||

| 5-й категории после нагартовки | 490 | 7 | 40 | ||

| 5-й категории после отжига или высокого отпуска | 390 | 21 | 50 | ||

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отпуска или отжига | 390-490 | 50 | 163 | ||

| после сфероидизирующего отжига | 340-440 | 50 | 163 | ||

| нагартованная без термообработки | 490 | 7 | 40 | 207 |

Механические свойства стали 20 при повышенных температурах

0С| Температурные испытания, °С | σ0,2, МПа | σВ, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 | 280 | 430 | 34 | 67 | 218 |

| 200 | 230 | 405 | 28 | 67 | 186 |

| 300 | 170 | 415 | 29 | 64 | 188 |

| 400 | 150 | 340 | 39 | 81 | 100 |

| 500 | 140 | 245 | 40 | 86 | 88 |

| 700 | 130 | 39 | 94 | ||

| 800 | 89 | 51 | 96 | ||

| 900 | 75 | 55 | 100 | ||

| 1000 | 47 | 63 | 100 | ||

| 1100 | 30 | 59 | 100 | ||

| 1200 | 20 | 64 | 100 |

Пределы выносливости стали 20

| σ-1, МПа | J-1, МПа | n | δ5, МПа | σ0,2,МПа | Термообработка, состояние стали |

| 206 | 1Е+7 | 500 | 320 | ||

| 245 | 520 | 310 | |||

| 225 | 490 | 280 | |||

| 205 | 127 | Нормализация 910 С, отпуск 620 С. | |||

| 193 | 420 | 280 | |||

| 255 | 451 | Цементация 930 С, закалка 810 С, отпуск 190 С. |

Механические свойства стали 20 после ХТО

| Сечение, мм | σ0,2, МПа | σВ, МПа | δ5, % | y , % | KCU, Дж/м 2 | HB | HRC |

| Цементация 920-950 °С, воздух. Закалка 800-820 °С, вода. Отпуск 180-200 °С, воздух. | |||||||

| 50 | 290-340 | 490-590 | 18 | 45 | 54 | 156 | 55-63 |

Технологические свойства стали 20

| Коррозионная стойкость | В среде H2S: скорость общей коррозии ≤ 0,5 мм/год; стойкость к водородному растрескиванию CLR ≤ 3 % CTR ≤ 6 %; стойкость к сульфидному коррозионному растрескиванию под напряжением ≥ 75 % от σ0,2. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. По ТУ 14-3-1971-97 металл труб должен выдерживать испытания на водородное растрескивание по стандарту NACE ТМ 02 84 (испытательная среда NACE TM 01 77). Предельные значения коэффициентов длины (CLR) и толщины трещин (CTR) не должны превышать соответственно 3 и 6%. Металл труб должен выдерживать испытания на стойкость к сульфидному растрескиванию под напряжением. Пороговое напряжение СКРН должно быть не менее 75% (254 МРа) от минимального гарантируемого предела текучести материала. Скорость общей коррозии металла труб не должна превышать 0,5 мм/год. |

| Наплавка | Наплавка уплотнительных поверхностей деталей трубопроводной арматуры в соответствии с ОСТ 26-07-2028-81 производится ручной электродуговой наплавкой электродами типа Э-20Х13 с обмазкой УОНИ-13НЖ, НИИ-48, НИИ-48Ж-1 или проволокой СВ-12Х13 или СВ-20Х13. Подготовка поверхности под наплавку производится механической обработкой. Наплавка производится с предварительным и сопутствующим нагревом детали до 400-450 °C не менее чем в 3 слоя толщиной не менее 4 мм без учета припуска на механическую обработку. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. Термообработка после наплавки производится путем отпуска при 550-600 °C (выдержка 2-5 ч) на твердость НВ=301-350, при 600-650 °C (выдержка 2-5 ч) на твердость НВ=240-300, при 400-450 °C (выдержка 2-5 ч) на твердость НВ=351-400. Температура печи при загрузке деталей для отпуска должна быть не более 300 °C. |

| Обрабатываемость резаньем | В горячекатанном состоянии при НВ 126-131 и sВ=450-490 МПа Kn тв.спл.=1,7 Kn б.ст.=1,6. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. Для ручной дуговой сварки используются электроды МР-3 или УОНИ13/45А; для автоматической под флюсом – проволока Св-08А, Cв-08ГA или Св-10Г2 с флюсом АН-348А; для сварки в защитных газах Ar и CO2 – сварочная проволока Св-08Г2С. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала – 1280 °C, конца – 750 °C. Охлаждение на воздухе. |

| Флокеночувствительность | не чувствительна. |

Ударная вязкость стали 20 KCU (Дж/см3) при низких температурах °С

| Соответствие по ГОСТ | Вид поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -60 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 | 64 | 39 | 34 |

| от 10 до 20 вкл. | 59 | 34 | 29 | ||

| от 20 до 100 вкл. | 59 | 34 | – |

Предел текучести стали 20

| Температура испытания, °C/s0,2 | |||||||

| 150 | 200 | 250 | 300 | 320 | 350 | 400 | 450 |

| ≥215 | ≥210 | ≥196 | ≥180 | ≥160 | ≥137 | ≥127 | |

Химический состав стали 20 по ТУ и ГОСТ

| НТД | C | S | P | Mn | Cr | Zn | V | Sn | Si | Sb | Pb | Ni | N | Mo | Fe | Cu | Bi | As | Al |

| ТУ 14-1-3987-85 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | – | – | – | ≤0,30 | – | – | – |

| ТУ 14-1-5058-91 | 0,18-0,24 | ≤0,012 | ≤0,020 | 0,35-0,65 | ≤0,15 | ≤0,0040 | ≤0,040 | ≤0,005 | 0,17-0,37 | 0,00015-0,00045 | ≤0,0030 | ≤0,10 | ≤0,010 | – | – | ≤0,10 | 0,0002-0,00045 | ≤0,010 | – |

| ГОСТ 11017-80 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | ≤0,006 | – | – | ≤0,30 | – | ≤0,080 | – |

| ГОСТ 19277-73, ГОСТ 21729-76 | 0,17-0,24 | ≤0,035 | ≤0,035 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | – | ≤0,20 | – | – | – |

| ТУ 14-1-1529-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | Ост. | ≤0,30 | – | – | – |

| ТУ 14-3Р-251-2007, ТУ 14-3-251-74, ГОСТ 1050-88 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | ≤0,006 | – | – | ≤0,30 | – | ≤0,080 | – |

| ТУ 14-3-808-78 | 0,17-0,24 | ≤0,040 | ≤0,035 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | ≤0,006 | – | – | ≤0,25 | – | ≤0,080 | 0,02-0,08 |

| ТУ 14-3-1971-97 | 0,17-0,21 | ≤0,008 | ≤0,012 | 0,35-0,65 | ≤0,25 | – | ≤0,060 | – | 0,17-0,37 | – | – | ≤0,30 | – | – | – | ≤0,30 | – | – | 0,02-0,05 |

| ТУ 14-3-341-75 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,025 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | – | ≤0,30 | – | – | – |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | – | ≤0,25 | – | – | 0,03-0,05 |

| ТУ 14-1-5185-93 | 0,18-0,24 | 0,002-0,015 | 0,005-0,015 | 0,35-0,65 | ≤0,15 | 0,0005-0,0040 | 0,002-0,100 | 0,0005-0,0040 | 0,17-0,37 | 0,0005-0,0030 | 0,0003-0,0040 | ≤0,15 | 0,002-0,012 | – | – | ≤0,15 | 0,0001-0,0030 | ≤0,010 | 0,002-0,009 |

ТУ 08. 002.0501.5348-92 002.0501.5348-92 | 0,17-0,24 | ≤0,020 | ≤0,035 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | – | – | – | ≤0,30 | – | – | – |

| ТУ 14-159-1128-2008 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | ≤0,006 | – | – | ≤0,30 | – | ≤0,080 | – |

| ТУ 14-161-148-94 | 0,17-0,24 | ≤0,013 | ≤0,018 | 0,35-0,65 | – | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | – | ≤0,25 | – | – | – |

TУ 1317-006. 1-593377520-2003 1-593377520-2003 | 0,17-0,24 | ≤0,015 | ≤0,017 | 0,35-0,65 | ≤0,40 | – | ≤0,050 | – | 0,17-0,37 | – | – | ≤0,25 | ≤0,008 | – | – | ≤0,25 | – | – | 0,02-0,05 |

| ТУ 1301-039-00212179-2010 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | ≤0,15 | – | ≤0,30 | – | – | – |

| ТУ 14-3Р-55-2001, ТУ 14-3-460-2003 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,25 | – | – | – | ≤0,30 | – | – | – |

| ТУ 14-3Р-1128-2007 | 0,17-0,24 | ≤0,025 | ≤0,030 | 0,35-0,65 | ≤0,25 | – | – | – | 0,17-0,37 | – | – | ≤0,30 | ≤0,008 | – | – | ≤0,30 | – | – | – |

Обозначения используемые в таблицах

Механические свойства:

- sв – Предел кратковременной прочности, [МПа]

- sТ – Предел текучести, [МПа]

- s0,2 – Предел пропорциональности (допуск на остаточную деформацию – 0,2%), [МПа]

- d5 – Относительное удлинение при разрыве, [ % ]

- y – Относительное сужение, [ % ]

- KCU – Ударная вязкость, [ кДж / м2]

- HB – Твердость по Бринеллю, [МПа]

- HV – Твердость по Виккерсу, [МПа]

- HSh – Твердость по Шору, [МПа]

Физические свойства:

- T – Температура, при которой получены данные свойства, [Град]

- E – Модуль упругости первого рода, [МПа]

- a – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град]

- l – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r – Плотность материала , [кг/м3]

- C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)]

- R – Удельное электросопротивление, [Ом·м]

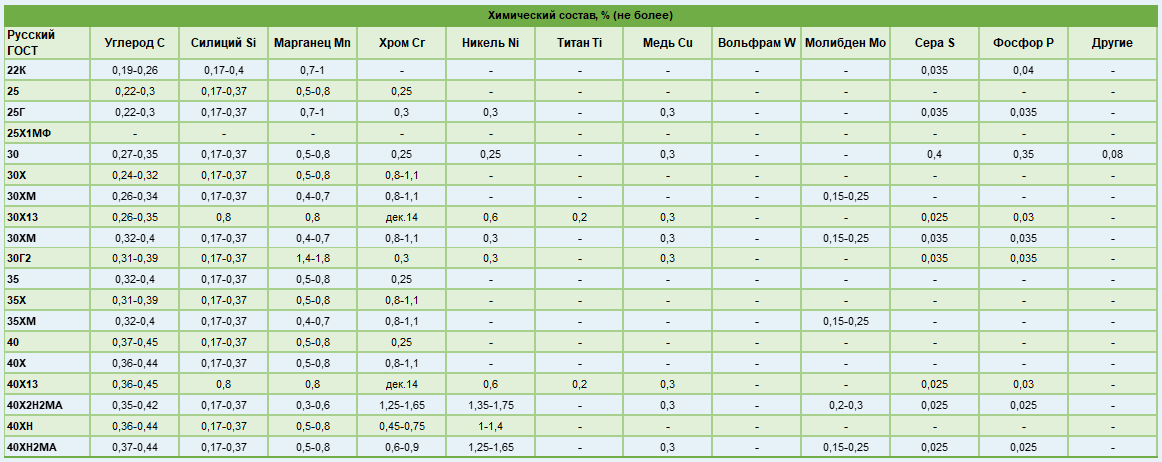

Сталь марки и химический состав

Марка стали Химический состав [c. 107]

107]Марка стали 1 Химический состав в “/о а в [c.224]

Марка стали Химический состав, % Термическая обработка Механические свойства [c.33]

Марка стали Химический состав, % Механические свойства [c.33]

Сталь марки Химический состав в /о [c.112]

Сталь, подвергающаяся термической обработке, поставляется по группе Б ГОСТ 380—60. Сталь этой группы маркируется дополнительно буквами М — мартеновская или Б — бессемеровская например МСт, 3, БСт. 5. Номер марки также представляет условное число, характеризующее химический состав стали и ее механические свойства. В стандарте установлены пределы содержания в стали углерода, марганца, кремния, серы и фосфора. [c.22]

Марка стали 1 Химический состав В% 1 [c.113]

Химический состав стали марки С-75 типа 2 следующий [c.141]

Главным фактором при изготовлении сварных сосудов, работающих под давлением (сосудов давления), является марка стали, ее химический состав и источник приобретения. Так как со стоимостью всегда приходится считаться, то необходимо, чтобы изготовитель и поставщик сотрудничали вместе на первой стадии процесса конструирования. Выбор материала может оказать влияние на все этапы изготовления. [c.254]

Так как со стоимостью всегда приходится считаться, то необходимо, чтобы изготовитель и поставщик сотрудничали вместе на первой стадии процесса конструирования. Выбор материала может оказать влияние на все этапы изготовления. [c.254]

Химический состав стали марки МСт.Т [c.27]

Наименование пол фабрикатов Сорт стали Основные марки стали На химический состав На изготовление Область применения Примечание [c.67]

Марка стали Качество Химический состав, % Механические свойства при 20 С [c.74]

Марки стали и химический состав сварочной проволоки (по ГОСТ 2246—60 ) [c.113]

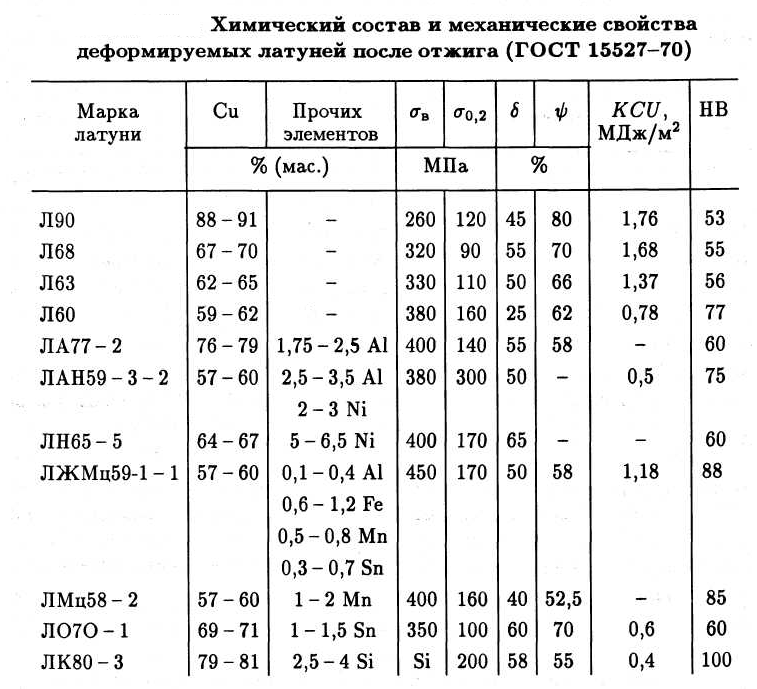

Наиболее распространенными припоями при описанных способах пайки являются припои на основе меди – медносеребряные, меднозояотые, медноникелевые и Т.Д. Детали из меди и ее сплавов часто паяются, например, эвтектическим припоем ПСр72 (72% серебра + 28% меди), для деталей из сталей, тугоплавких металлов в качестве припоя применяется и чистая бескислородная медь МОб. Марки, химический состав и физико-механические свойства ряда припоев, используемых при изготовлении изделий электрофизической аппаратуры, даны в Приложении П32. Технологическая температура пайки этими припоями должна на 30…50 С превышать температуру ликвидуса – температуру конца расплавления припоя (разд. 4.2.2). [c.156]

Марки, химический состав и физико-механические свойства ряда припоев, используемых при изготовлении изделий электрофизической аппаратуры, даны в Приложении П32. Технологическая температура пайки этими припоями должна на 30…50 С превышать температуру ликвидуса – температуру конца расплавления припоя (разд. 4.2.2). [c.156]

С, 0,4—0,7 Мп s 0,35 Si 1,45-4,75 Сг 3,25—3,75 N1 0,2-0,3 Мо. По сравнению с серийными долотами, увеличение проходки составило 2—Экономимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 81. [c.100]

В графе “Материал” указывается марка стали и номер стандарта (ТУ) на химический состав и технические требования. [c.249]

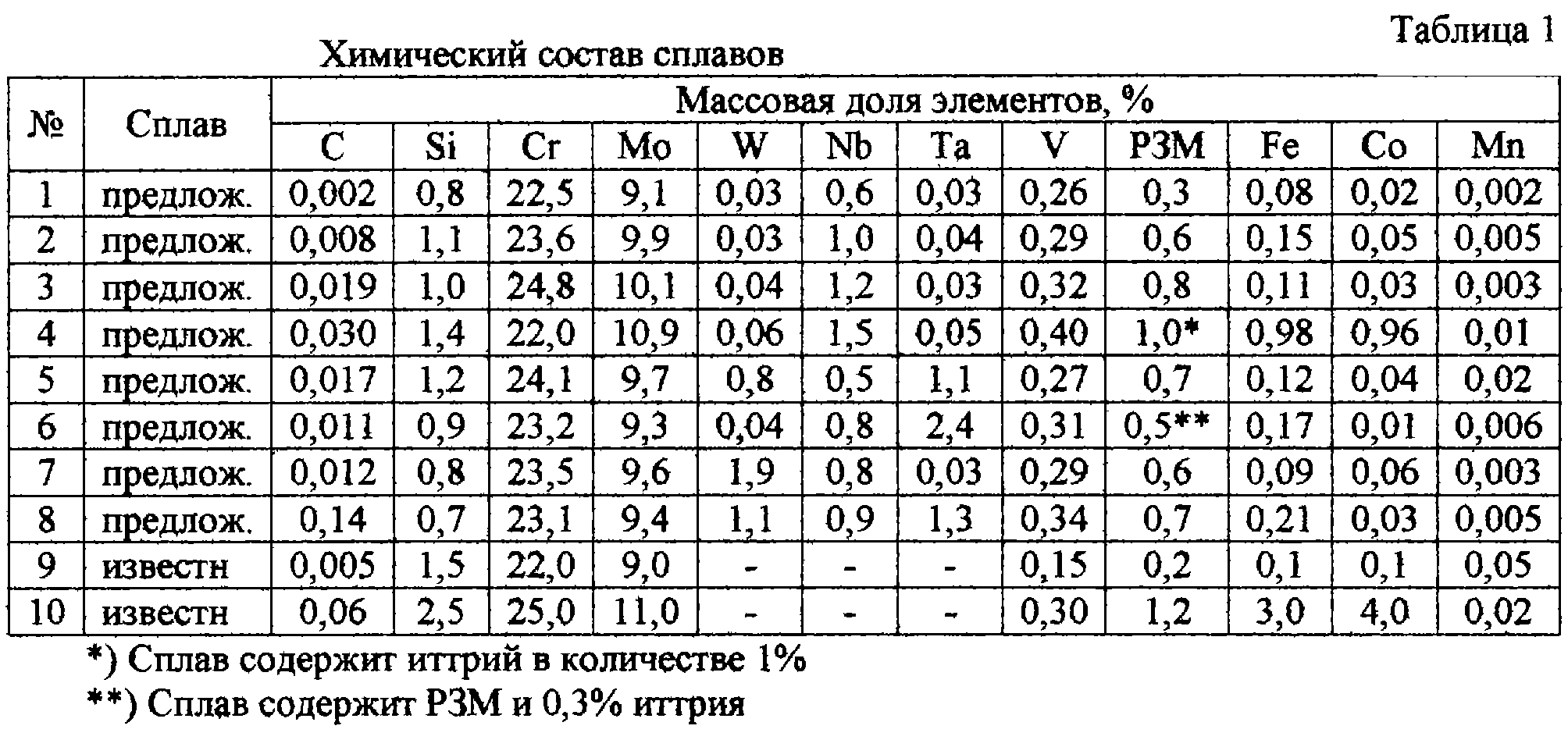

Химический состав сплавов, из которых сделаны канаты, приведен в табл. 158, а их коррозионное поведение —в табл. 159. У канатов с номерами 15, 18, 19, 20, 21, 22, 41 (экспозиция в течение 751 сут на глубине 1830 м), 48—53 видимой коррозии не было. Канат номер 15 из нержавеющей стали марки 316, модифицированной добавками кремния и азота, экспонировался в течение 189 сут на глубине 1830 м. Проволочный канат номер 41, сделанный из обычной нержавеющей стали марки 316, не корродировал в течение 751 суг экспозиции на глубине 1830 м. Однако этот же канат был покрыт ржавчиной и подвергся щелевой коррозии (а некоторые из его внутренних проволок были порваны) после 1064 сут экспозиции. Временное сопротивление каната при 1064 сут экспозиции на глубине 1830 м уменьшилось на 41 %. Так как обычная нержавеющая сталь марки 316 также не корродировала в течение первых 751 сут экспозиции, то нельзя утверждать, что добавки кремния и азота в сталь марки 316 улучшают ее коррозионную стойкость. Канаты с номерами 18—21 изготовлены иэ никелевых сплавов. Канаты с номерами 20 и 21 не корродировали в воде и когда они лежали на донных осадках или были в них погружены.

159. У канатов с номерами 15, 18, 19, 20, 21, 22, 41 (экспозиция в течение 751 сут на глубине 1830 м), 48—53 видимой коррозии не было. Канат номер 15 из нержавеющей стали марки 316, модифицированной добавками кремния и азота, экспонировался в течение 189 сут на глубине 1830 м. Проволочный канат номер 41, сделанный из обычной нержавеющей стали марки 316, не корродировал в течение 751 суг экспозиции на глубине 1830 м. Однако этот же канат был покрыт ржавчиной и подвергся щелевой коррозии (а некоторые из его внутренних проволок были порваны) после 1064 сут экспозиции. Временное сопротивление каната при 1064 сут экспозиции на глубине 1830 м уменьшилось на 41 %. Так как обычная нержавеющая сталь марки 316 также не корродировала в течение первых 751 сут экспозиции, то нельзя утверждать, что добавки кремния и азота в сталь марки 316 улучшают ее коррозионную стойкость. Канаты с номерами 18—21 изготовлены иэ никелевых сплавов. Канаты с номерами 20 и 21 не корродировали в воде и когда они лежали на донных осадках или были в них погружены. Канат номер 22 был из сплава на основе кобальта, он также не [c.411]

Канат номер 22 был из сплава на основе кобальта, он также не [c.411]

Марка стали группа Химический состав, % в кг мм кг1мм при толщине листов, мм [c.132]

Стальной котельный лист из низколегированной стали поставляют по техническим условиям АРАУЕ № 122. Марки стали, их химический состав и гарантированные механические свойства приведены в табл. 2.20—2.22. [c.51]

Угар металла определяется рядом факторов, важнейшими из которых являются состав печной атмосферы, температура и время нагрева, марка (химический состав) стали, форма нагреваемого тела и пр. Наибольший угар (окисление) металла наблюдается, когда газ сжигают с а = 1,2. При дальнейшем увеличении а угар остается постоянным. Чем длительнее нагрев и чем рыше температура, тем интенсивнее идет окисление (скорость окисления при t — 1200° С в 5 раз выше, чем при t 900° С). [c.467]

НМ, химический состав которых приведен в табл. IV. Муфты для штанг изготавливают из стали 40. Штангу подвергают нормализации, а для получения штан из сталей 20ХН и 36Г1 с повышенными механическим свойствами их могут подвергать и последующей закалк с высоким отпуском. В зависимости от марки стал и термической обработки предел прочности их состав] ляет 570—700 МН/м2, предел текучести 320—550 МН/м относительное сужение 40—65 %, ударная вязкост (7—15) 10 Дж/м твердость по Бринеллю 170—24р [c.120]

Штангу подвергают нормализации, а для получения штан из сталей 20ХН и 36Г1 с повышенными механическим свойствами их могут подвергать и последующей закалк с высоким отпуском. В зависимости от марки стал и термической обработки предел прочности их состав] ляет 570—700 МН/м2, предел текучести 320—550 МН/м относительное сужение 40—65 %, ударная вязкост (7—15) 10 Дж/м твердость по Бринеллю 170—24р [c.120]

Сталь группы Б должна иметь гарантируемую характеристику — химический состав. Для стали марки БСтО нормируется только содержание углерода, фосфора и серы. [c.176]

Для оборудования нефтехимических заводов наибольшее распространение получили марки 08X13, 12X13 и 1Х12В2МФ. Химический состав сталей и механические свойства представлены в табл. 4.30 и 4.31. [c.199]

Марка стали Химический состав Температура испытания. С твердость НВ предел прочности кГ1ммг предел текучести кГ/MMi относи- тельное удлинение % ударная вязкость kI -m/ mi модуль упругости КГ/ MI [c. 139]

139]

По ГОСТу 9940-81 на трубы из данной марки стали нормируются следующие показатели механических свойств ств=539 МПа, сго2=264 МПа, 5=35%. Химический состав 17-20 % N1, 22 – 25 % Сг, С[c.230]

При контроле электромагнитными методами ферромагнитных материалов задача состоит в том, чтобы на основе анализа электрических и магнитных характеристик проверяемого изделия определить химический состав, прочность, твердость металла, глубину цементированного и азотированного слоев, количества углерода в слое, степень наклепа, остаточные или действующие напряжения, содержание ферритной фазы (а-фазы) в сварных швах сталей аустенитного и ферритно-аустенитного классов, сортировать стали по маркам и осуществлять контроль качества термической и химико-термической обработки и т. д. Наиболее струтоурно-чувствительными магнитными параметрами металлов являются коэрцитивная сила, остаточная индукция и магнитная проницаемость [22]. [c.100]

Состав и структура стали оказьшают на стойкость к СВУ гораздо большее влияние, чем на общую коррозию.

Существенно влияет на сульфидное растрескивание углерод. С увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию растет вследствие увеличения внутренних напряжений, прочности стали. Малое количество водорода, проникающего в металл, не может вызвать достаточных для развития трещин локальных пластических деформащ1Й в прочном материале. Считается, что сталь теряет пластичность при окклюзии водорода 7-12 см на 100 г металла. Однако водородное охрупчивание может происходить даже при незначительном количестве поглощенного водорода. Так, для стали марки 4340 (предел прочности 1600 МПа) химический состав следующий. [c.36]

Существенно влияет на сульфидное растрескивание углерод. С увеличением количества углерода склонность закаленных сталей к сульфидному растрескиванию растет вследствие увеличения внутренних напряжений, прочности стали. Малое количество водорода, проникающего в металл, не может вызвать достаточных для развития трещин локальных пластических деформащ1Й в прочном материале. Считается, что сталь теряет пластичность при окклюзии водорода 7-12 см на 100 г металла. Однако водородное охрупчивание может происходить даже при незначительном количестве поглощенного водорода. Так, для стали марки 4340 (предел прочности 1600 МПа) химический состав следующий. [c.36] Коррозионная стойкость в атмосферных условиях и других средах в 1,5 раза выше по сравнению с углеродистой сталью марки ВСтЗ. Применение низколегированной стали вместо углеродистой обыкновенного качества позволяет уменьшить массу конструкции на 20%. Химический состав некоторых марок низколегированной стали представлены в табл. 14, [c.27]

14, [c.27]

Сталь марки Д5ХН2МФАШ имеет следующий химический состав [c.106]

Увеличением содержания какого-либо упрочняющего легирующего компонента можно повысить не только стойкость стали к сероводородному и водородному растрескиванию, но и категорию прочности. Так, сталь марки 12Г2Ф имеет следующий химический состав [c.181]

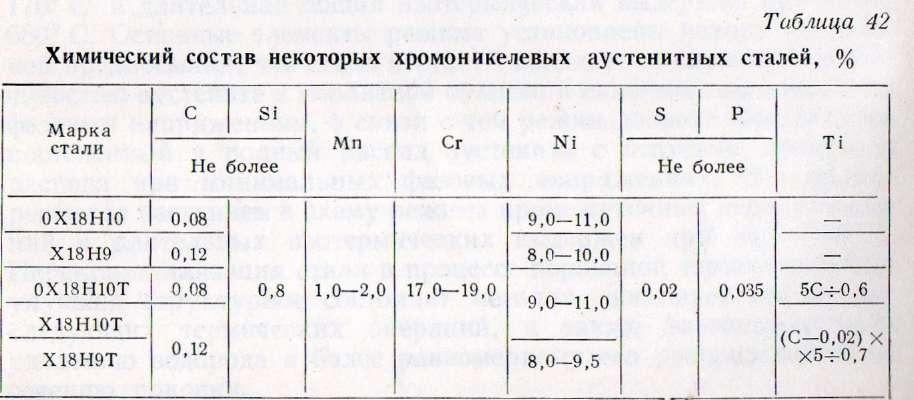

Химический состав стали марок Х18Н9Т и Х17Н13М2Т даны в табл. 45 Сталь марки Х5М получила нанбольщее распространенпе в нефтепереработке п нефтехимии. Эта сталь используется главным образом в виде труб п поковок для изготовления фланцев, фитингов и других изделий, применяемых в процессах прямой перегонки и крекинга, перерабатывающих сернистые нефти и нефтепродукты при температурах до 550° С [153]. [c.79]

Замковые нальцы изготовляют из стали 40 по ГОСТу 1050—60. Химический состав этой марки стали приведен в табл. 16. [c.106]

Примечание. Химический состав стали марки 20ХН см. в табл. 31. Для всех марок стали содержание 81=0.17- 0,37%, 8 [c.111]

Химический состав стали марки 20ХН см. в табл. 31. Для всех марок стали содержание 81=0.17- 0,37%, 8 [c.111]

Химический состав [в %] и мехаиические свойства стали марки 10Г2СД для сварных тонкостенных труб [c.113]

В 1рафе “Основной металл” указываются марка стали и номер стандарта (ТУ) на химический состав металла. [c.248]

Б кашей методике ударная вязкость сталей используется для сравнительной оценки аварийности реальных деталей машин, —-г Методика ее определения остается общепринятой. Образцы для определения ударной вязкости вырезаются из разрушившихся деталей. В случае отсутствия необходимого количества образцов следует определить химический состав и вид термообработки стали разрушившейся детали. После этого нужно подобрать соответствующую марку стали, изготовить из нее образцы, термообработать их и провести необходимые испытания на ударную вязкость. По результатам испытаний на одном и том же графике строятся зависимости ударной вязкости и относительной частоты поломок от температуры [c. 17]

17]

Канаты № 10—17, 29—34, 41 и 42 были из нержавеющих сталей разного химического состава. Тросы из нержавеющей стали марки 304 диаметром 4,76 мм (№ 10—13 и 29—31) со снятым и неснятым напряжением подвергались щелевой, питтинговой и туннельной коррозии. Многие проволоки, особенно внутренние, вследствие коррозии разрушились. На канатах из нержавеющей стали марки 304 диаметром от 6,35 мм до 9,53 мм (32,33 и 34) наблюдались, при той же длительности экспозиции, лишь пятна ржавчины. Добавки ванадия и азота (канат номер 16) в состав стали марки 304 не улучшали ее коррозионную стойкость. [c.428]

Химический состав и механические свойства проката из низколегированных сталей должны отвечать требованиям ГОСТ 4543— 61. По этому стандарту все легированные стали делятся на качественные и высококачественные в зависимости от допустимого содержания серы, фосфора, меди и никеля. Ограничения на содержание этих элементов действительны тогда, когда они не вводятся в сталь в качестве легирующих примесей. В конце обозначения марки высококачественной стали ставится буква А, на пример 38ХМЮА. [c.33]

В конце обозначения марки высококачественной стали ставится буква А, на пример 38ХМЮА. [c.33]

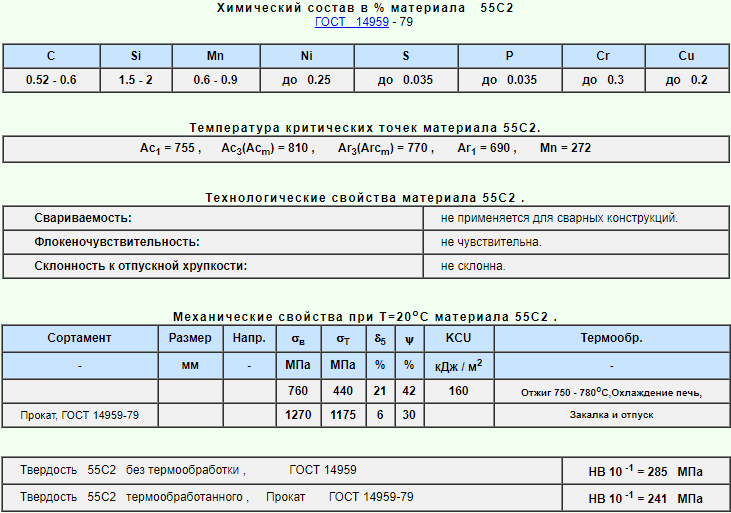

Сталь 40Х13: применение, характеристики, состав, свойства

Сталь 40Х13 относится к категории высокоуглеродистых нержавеющих сплавов. Изделия из этого металла востребованы в различных отраслях промышленности благодаря устойчивости к коррозии, механической прочности и жаростойкости. У нас вы можете купить нержавеющую сталь 40Х13, а также заказать производство из этой марки различных изделий.

Химический состав 40Х13 и основные характеристики сплава

Согласно нормативам ГОСТ, маркировка сплава имеет буквенно-цифровой вид, а сама расшифровка показывает процентное содержание основных элементов. В данном случае цифра 40 говорит о том, что в составе сплава присутствует около 0.4% углерода, а обозначение Х13 указывает на усредненное количество хрома в металле (около 13%).

Основные характеристики 40Х13:

- Твердость 40Х13 колеблется в пределах 143-229 МПа (в зависимости от типа проката и температурного режима).

- Допускаемое напряжение стали 40Х13 на разрыв составляет 550-880 МПа.

- Плотность 40Х13 при температуре 20 градусов равна 7650 кг/м3, но с ростом температуры будет уменьшаться до 7420 кг/м3 при максимальном значении 800 градусов Цельсия.

- Условный предел текучести 40Х13 может достигать 1620 МПа в зависимости от температуры отпуска.

В химическом составе 40Х13 присутствует большое количество углерода (по сравнению с аналогичными сплавами), что придает металлу повышенную механическую прочность и жаростойкость. Наличие хрома (12-14%) делает сплав устойчивым к коррозии, а отсутствие

дорогостоящих элементов (титан, молибден) позволило добиться низкой стоимости стали.

Области применения сплава и зарубежные аналоги 40Х13

Высокие эксплуатационные свойства сплава и длительный срок службы изделий сделали этот материал очень популярным и востребованным в различных отраслях промышленности.

Применение сплава и изделий из него:

- Подшипники и рессоры в машиностроении.

- Медицинские инструменты (включая хирургические зажимы и скальпели).

- Кухонные ножи и другая утварь.

- Промышленные режущие лезвия для различных станков и агрегатов.

- Пружины и другие элементы конструкций, которые работают в слабоагрессивных средах с температурой до +500 градусов.

Выпускается сталь в виде нескольких типов проката, среди которых лист нержавеющий, пруток нержавеющий различного диаметра и проволока нержавеющая.

Нержавейка 40Х13 – популярный сплав, востребованный во многих странах мира. В Америке есть сходная по химсоставу и основным техническим характеристикам сталь марки AISI 420.

Другие зарубежные аналоги 40Х13, использующиеся преимущественно для потребностей внутреннего рынка некоторых стран:

- Китай – 4C13.

- Польша – 4h23.

- Япония –

- Испания – F3404, F3405.

- Общая марка для стран ЕС – 1.4031, X39Cr13, X40CR13.

Зарубежные аналоги марки стали 40Х13 ( стар. 4Х13 )

Указанные марки сплавов обладает максимально приближенным химическим составом и больше всего совпадают по техническим показателям с оригиналом.

Чтобы купить нержавеющий сплав 40Х13 или заказать изготовление деталей из него по индивидуальным эскизам, оставляйте онлайн заявку на сайте или позвоните нам по указанным телефонам.

Механические свойства стали 40Х13 ( стар. 4Х13 )

Физические свойства стали 40Х13 ( стар. 4Х13 )

Другие марки стали

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

|

Химический состав стали

Сталь – это сплав железа и других элементов. Некоторые элементы намеренно добавляются в железо с целью достижения определенных свойств и характеристик. Остальные элементы присутствуют случайно и не могут быть легко удалены. Такие элементы называются «следовыми» или «остаточными» элементами.

Многие спецификации продуктов содержат обязательные требования к отчетности по определенным элементам, и они различаются. Большинство заводов обычно проводят анализ тепла, который включает в себя перечисленные ниже элементы.Хотя можно проводить анализ других элементов, это чаще всего нецелесообразно или необходимо, если они не являются добавками (например, Pb – свинец, Sb – сурьма или Co – кобальт).

C – Углерод

Mn – Марганец

P – фосфор

S – Сера

Si – Кремний

Cu – медь

Ni – Никель

Cr – Хром

Mo – молибден

V – Ванадий

Cb (Nb) – Колумбий (ниобий)

Ti – Титан

Al – Алюминий

N – азот

B – Бор

Sn – олово

Ca – Кальций

Существуют тысячи стальных сплавов, и их классификация сложна и варьируется в зависимости от руководящего органа.Однако большинство из них можно в общих чертах сгруппировать в простую углеродистую сталь, сверхнизкоуглеродистую (ULC) сталь, высокопрочную низколегированную сталь (HSLA), легированную сталь, высоколегированную сталь (включая нержавеющую сталь и инструментальную сталь) и электротехническую сталь. Усовершенствованная высокопрочная сталь (AHSS) – это новейшая классификация сталей.

Легирующие элементы часто служат для разных целей в разных сталях. Например, марганец способствует прочности и твердости стали в прокатанном состоянии, но другой важной характеристикой является его способность повышать прокаливаемость, что имеет решающее значение при термообработке.

Влияние легирующих элементов на свойства стали – огромная тема. Ниже приводится очень краткое изложение влияния перечисленных выше элементов на обычный плоский прокат. Более подробную информацию можно найти на веб-сайтах руководящих органов и информационных обществ по материалам, таких как ASM International.

Углерод является основным упрочняющим элементом стали. Твердость и прочность возрастают пропорционально увеличению содержания углерода примерно до 0,85%. Углерод отрицательно влияет на пластичность, свариваемость и вязкость.Диапазон содержания углерода в стали ULC обычно составляет 0,002 – 0,007%. Минимальный уровень углерода в простой углеродистой стали и HSLA составляет 0,02%. Марки углеродистой стали повышаются до 0,95%, стали HSLA – до 0,13%.

Марганец присутствует во всех товарных сталях в качестве добавки и вносит значительный вклад в прочность и твердость стали почти таким же образом, но в меньшей степени, чем углерод. Марганец улучшает ударную вязкость при низких температурах. Увеличение содержания марганца снижает пластичность и свариваемость.Типичное содержание марганца составляет 0,20 – 2,00%.

Фосфор чаще всего является остатком, но может быть добавкой. В качестве добавки увеличивает твердость и прочность на разрыв. Это отрицательно сказывается на пластичности, свариваемости и вязкости. Фосфор также используется в повторно фосфорированной высокопрочной стали для автомобильных кузовных панелей. Обычно остаточные количества составляют менее 0,020%.

Сера присутствует в сырье, используемом при производстве чугуна. Сталеплавильный процесс предназначен для его удаления, поскольку он почти всегда является вредной примесью.Типичное количество в товарной стали составляет 0,012% и 0,005% в формуемом HSLA.

Кремний может быть добавкой или остатком. В качестве добавки он увеличивает прочность, но в меньшей степени, чем марганец. Типичная минимальная добавка составляет 0,10%. Для применений после цинкования желаемый остаточный максимум составляет 0,04%.

Медь, никель, хром (хром), молибден (молибден) и олово являются наиболее часто встречающимися остатками в стали. Их количество контролируется управлением ломом в процессе выплавки стали.Обычно указанные максимальные остаточные количества составляют 0,20%, 0,20%, 0,15% и 0,06% соответственно для меди, никеля, хрома и молибдена, но допустимые пределы зависят в основном от требований к продукту. Медь, никель, хром и молибден, когда они являются добавками, оказывают очень специфическое улучшающее воздействие на сталь. Максимальный остаточный остаток олова обычно не указывается, но его содержание в стали обычно поддерживается на уровне 0,03% или менее из-за его вредных свойств.

Ванадий, колумбий и титан – это упрочняющие элементы, которые добавляют в сталь по отдельности или в комбинации.В очень малых количествах они могут иметь очень значительный эффект, поэтому их называют микросплавами. Типичные количества составляют от 0,01 до 0,10%. В сверхнизкоуглеродистую сталь титан и колумбий добавляются в качестве «стабилизирующих» агентов (что означает, что они объединяются с углеродом и азотом, остающимися в жидкой стали после вакуумной дегазации). Конечный результат – превосходная формуемость и качество поверхности.

Алюминий используется в основном как раскислитель в сталеплавильном производстве, соединяясь с кислородом в стали с образованием оксидов алюминия, которые могут всплывать в шлаке.Обычно 0,01% считается минимумом, требуемым для «стали, убитой алюминием». Алюминий действует как измельчитель зерна во время горячей прокатки, объединяясь с азотом с образованием осадков нитрида алюминия. При последующей переработке можно контролировать выделение нитрида алюминия, чтобы повлиять на свойства змеевика.

Азот может попадать в сталь в качестве примеси или преднамеренной добавки. Обычно остаточные уровни ниже 0,0100 (100 частей на миллион).

Бор чаще всего добавляют в сталь для повышения ее прокаливаемости, но в низкоуглеродистые стали его можно добавлять для связывания азота и уменьшения удлинения при пределе текучести, что сводит к минимуму разрывы рулонов.В то же время при надлежащей обработке продукт будет иметь отличную формуемость. Для этого его добавляют в количестве примерно до 0,009%. Остаточный состав стали обычно составляет менее 0,0005%.

Кальций добавляется в сталь для контроля формы сульфидов с целью улучшения формуемости (он соединяется с серой с образованием круглых включений). Он обычно используется в стали HSLA, особенно при более высоких уровнях прочности. Типичная добавка составляет 0,003%.

Какова химическая формула стали?

Когда некоторые люди думают о стали, они могут представить себе небоскреб, собранный из массивных клепаных балок, в то время как другие могут представить себе корпус и двигатель классического автомобиля на автомобильной выставке.Действительно, сталь присутствует во многих вещах, которыми люди пользуются каждый день. Понимание химического состава стали полезно при определении того, какую сталь следует использовать, а также в какой области ее применения. Поскольку сталь представляет собой смесь, а не химическое соединение, у нее нет определенной формулы химического соединения. Когда вы ищете подходящую сталь для использования, добавки определяют, какая сталь лучше всего подходит для ваших целей.

TL; DR (слишком долго; не читал)

Сталь – это смесь железа и углерода, сплавленная вместе с одним или несколькими другими металлами или неметаллами.Поскольку сталь представляет собой смесь, а не химическое соединение, у стали нет определенной формулы химического соединения. Условные обозначения стали зависят от состава стали – от того, что смешано с железом, – например, углеродистой стали или вольфрамовой стали.

Железо и углерод играют большую роль

Железо является умеренно химически активным металлом, склонным к химическому соединению с неметаллами, такими как кислород и углерод. Когда железо добывают или иным образом находят в природе, оно обычно встречается в природе как минерал.Когда железная руда нагревается в присутствии восстановителя, такого как окись углерода, образуется металлическое железо. Затем железо подвергается дальнейшей очистке, чтобы создать железоуглеродистый сплав, который можно использовать для изготовления материала, известного нам как сталь.

Сплав железа с углеродом является основным материалом стали. Доля углерода в сплаве обычно составляет от 0,15 до 0,30 процента, и она определяет начальную прочность и пластичность сплава – способность вытягиваться в проволоку или подвергаться обработке.Когда в сплаве больше углерода, сталь прочнее. Однако он менее пластичен, чем сплав с низким содержанием углерода.

После того, как сплав железа с углеродом был улучшен до желаемого отношения углерода к железу, могут быть добавлены дополнительные материалы для улучшения характеристик конечного стального сплава. Например, если конечным сплавом является нержавеющая сталь, в смесь добавляются хром и марганец.

Улучшенная сталь

Хотя некоторые виды стали, такие как низкоуглеродистая сталь, могут состоять только из железа и углерода, для создания конструкционной стали используются несколько важных химических элементов.Например, марганец и ниобий используются для придания стали дополнительной прочности, а хром, никель или медь добавляются для снижения подверженности стали ржавчине и коррозии. Точно так же молибден, ванадий, вольфрам или титан могут быть добавлены для улучшения других характеристик стали с целью улучшения характеристик. Сталь может быть дополнительно обработана антикоррозийной обработкой с использованием гальванизации (покрытие цинком, часто путем погружения в расплавленный цинк) или гальваники (нанесение покрытия материала на поверхность с помощью электрического тока).

21 Химические элементы и влияние на механические свойства стали

Если вы работаете в сталелитейной промышленности, замечали ли вы, что на самом деле означают все эти химические составы, перечисленные в протоколе испытаний стальных материалов? Возможно, вы только знаете, что разные марки стали имеют много разного химического состава и элементов в разном количестве. В этом посте мы разбираем и перечисляем 21 химический элемент и его влияние на свойства стали.

21 Химические элементы и влияние на механические свойства стали Стальв целом представляет собой сплав углерода и железа, она действительно содержит много других элементов, некоторые из которых сохраняются в процессе производства стали, другие элементы добавляются для получения определенных свойств.Мы можем увидеть некоторые наиболее распространенные химические элементы, которые оказывают важное влияние на свойства стали.

1. Углерод (C)

Углерод – самый важный элемент в стали, он важен для сталей, которые должны быть закалены закалкой, а степень углерода контролирует твердость и прочность материала, а также реакцию на термическую обработку (способность к закалке).

И пластичность, ковкость и обрабатываемость уменьшатся, если количество углерода увеличится, так же как и свойства свариваемости стали.

2. Марганец (Mn)

Марганец может быть вторым по важности элементом в стали после углерода. Mn имеет эффекты, аналогичные эффектам углерода, и производитель стали использует эти два элемента в комбинации для получения материала с желаемыми свойствами. Марганец необходим для процесса горячей прокатки стали за счет его соединения с кислородом и серой.

Его присутствие имеет следующие основные эффекты:

- Это мягкий раскислитель, действующий как очищающее средство, выводящее серу и кислород из расплава в шлак.

- Повышает упрочняющую способность и предел прочности на разрыв, но снижает пластичность.

- Он соединяется с серой с образованием глобулярных сульфидов марганца, которые необходимы для легкообрабатываемых сталей для хорошей обрабатываемости.

Стали обычно содержат не менее 0,30% марганца, однако в некоторых углеродистых сталях может содержаться до 1,5%.

Марганец также увеличивает скорость проникновения углерода во время науглероживания и действует как мягкий раскислитель. Однако, когда слишком высокое содержание углерода и слишком высокое содержание марганца сопровождают друг друга, наступает охрупчивание.Марганец способен образовывать сульфид марганца (MnS) с серой, что полезно для механической обработки. В то же время он противодействует хрупкости из-за серы и благоприятно влияет на чистоту поверхности углеродистой стали.

Для целей сварки отношение марганца к сере должно составлять не менее 10: 1. Содержание марганца менее 0,30% может вызвать внутреннюю пористость и растрескивание сварного шва, растрескивание также может возникнуть, если его содержание превышает 0,80%. Сталь с низким содержанием сульфида марганца может содержать серу в форме сульфида железа (FeS), которая может вызвать растрескивание сварного шва.

3. Фосфор (P)

Хотя он увеличивает предел прочности стали на разрыв и улучшает обрабатываемость, его обычно считают нежелательной примесью из-за его эффекта охрупчивания.

Действие фосфорного элемента оказывает различное воздействие на сталь в зависимости от концентрации.

Максимальное количество фосфора в стали более высокого качества составляет от 0,03 до 0,05% из-за того, что это вредно. Содержание фосфора в низколегированных высокопрочных сталях до 0,10% повысит прочность, а также повысит устойчивость стали к коррозии.Возможность хрупкости увеличивается, когда содержание в закаленной стали слишком велико. Несмотря на то, что прочность и твердость улучшаются, пластичность и вязкость снижаются.

Обрабатываемость свободно режущей стали улучшается, но при содержании фосфора более 0,04% во время сварки могут возникать хрупкие сварные швы и / или трещины сварных швов. Фосфор также влияет на толщину цинкового слоя при цинковании стали.

4. Сера (S)

Сера обычно рассматривается как примесь, которая отрицательно сказывается на ударных свойствах, когда сталь содержит большое количество серы и мало марганца.Сера улучшает обрабатываемость, но снижает поперечную пластичность и ударную вязкость с надрезом и мало влияет на продольные механические свойства. Его содержание ограничено 0,05% в сталях, но его добавляют в стали без резания в количестве до 0,35% с увеличением содержания марганца для противодействия любым вредным воздействиям, поскольку легирующие добавки серы в количестве от 0,10% до 0,30% будут улучшать обрабатываемость стали. Такие типы могут называться «ресульфурация» или «автоматическая обработка».В стали со свободным резанием добавлена сера для улучшения обрабатываемости, обычно до максимум 0,35%.

Даже несмотря на то, что влияние серы на сталь на определенных стадиях отрицательное, любое содержание серы менее 0,05% положительно влияет на марки стали.

5. Кремний (Si)

Кремний – один из основных раскислителей стали. Кремний помогает удалить пузырьки кислорода из расплавленной стали. Это элемент, который чаще всего используется для производства полу- и полностью раскисленных сталей, и обычно присутствует в количествах менее 0.40 процентов, обычно лишь небольшие количества (0,20%), присутствуют в стальном прокате, когда он используется в качестве раскислителя. Однако в стальных отливках обычно присутствует от 0,35 до 1,00%.

Кремний растворяется в железе и усиливает его. Некоторые присадочные металлы могут содержать до 1% для улучшения очистки и раскисления при сварке загрязненных поверхностей. Когда эти присадочные металлы используются для сварки на чистых поверхностях, в результате прочность металла сварного шва будет заметно повышена. Кремний увеличивает прочность и твердость, но в меньшей степени, чем марганец.В результате снижение пластичности может вызвать проблемы с растрескиванием.

Для целей цинкования стали, содержащие более 0,04% кремния, могут сильно повлиять на толщину и внешний вид оцинкованного покрытия. Это приведет к получению толстых покрытий, состоящих в основном из сплавов цинка и железа, а поверхность будет иметь темный и матовый оттенок. Но он обеспечивает такую же защиту от коррозии, как блестящее оцинкованное покрытие, внешний слой которого состоит из чистого цинка.

6. Хром (Cr)

Хром – мощный легирующий элемент в стали.Cr присутствует в некоторых конструкционных сталях в небольших количествах. Он в основном используется для повышения закаливаемости стали и повышения коррозионной стойкости, а также предела текучести стального материала. По этой причине часто встречается в сочетании с никелем и медью. Нержавеющие стали могут содержать более 12% хрома. Хорошо известная нержавеющая сталь «18-8» содержит 8 процентов никеля и 18 процентов хрома.

Когда процентное содержание хрома в стали превышает 1,1%, образуется поверхностный слой, который помогает защитить сталь от окисления.

7. Ванадий (В)

Химический элемент ванадий действует аналогично Mn, Mo и Cb. При использовании с другими легирующими элементами он ограничивает рост зерна, уменьшает размер зерна, увеличивает прокаливаемость, вязкость разрушения и устойчивость к ударным нагрузкам. Улучшается размягчение при высоких температурах, усталостное напряжение и износостойкость. При содержании более 0,05% сталь может иметь тенденцию к охрупчиванию во время обработки для снятия термического напряжения.

Ванадий используется для азотирования, жаропрочных, инструментальных и пружинных сталей вместе с другими легирующими элементами.

8. вольфрам (Вт)

Используется с хромом, ванадием, молибденом или марганцем для производства быстрорежущей стали, используемой в режущих инструментах. Говорят, что вольфрамовая сталь «твердая докрасна» или достаточно твердая, чтобы разрезать ее после того, как она раскалится.

После термообработки сталь сохраняет твердость при высоких температурах, что делает ее особенно подходящей для режущих инструментов.

Вольфрам в форме карбида вольфрама

- Придает стали высокую твердость даже при красных плавках.

- Продвигает мелкие зерна

- Теплостойкость

- Повышение прочности при повышенных температурах

9. Молибден (Мо)

Молибден имеет эффекты, аналогичные марганцу и ванадию, и часто используется в сочетании с тем или другим. Этот элемент является сильным карбидообразователем и обычно присутствует в легированных сталях в количестве менее 1%.Он увеличивает прокаливаемость и устойчивость к повышенным температурам, а также улучшает коррозионную стойкость и увеличивает сопротивление ползучести. Его добавляют в нержавеющие стали для повышения их устойчивости к коррозии, а также используют в быстрорежущих инструментальных сталях.

10. Кобальт (Co)

Кобальт улучшает прочность при высоких температурах и магнитную проницаемость.

Повышает твердость, а также допускает более высокие температуры закалки (во время процедуры термообработки).Усиливает отдельные эффекты других элементов в более сложных сталях. Со не является карбидообразующим, однако добавление кобальта в сплав позволяет добиться более высокой твердости и твердости при раскалке докрасна.

11. Никель (Ni)

В дополнение к его благоприятному влиянию на коррозионную стойкость стали в стали добавляют Ni для повышения прокаливаемости. Никель улучшает низкотемпературные свойства материала за счет повышения вязкости разрушения. Присутствие этого элемента не снижает свариваемость стали.Никель резко увеличивает ударную вязкость стали.

Никель часто используется в сочетании с другими легирующими элементами, особенно с хромом и молибденом. Это ключевой компонент в нержавеющих сталях, но в углеродистых сталях его низкие концентрации. Нержавеющие стали содержат от 8% до 14% никеля.

Еще одна причина, по которой Ni добавляют в сплав, заключается в том, что он создает более светлые участки в дамасской стали.

12. Медь (Cu)

Медь – еще один элемент первичной коррозионной стойкости.Это также оказывает небольшое влияние на прокаливаемость. Обычно он содержится в количестве не менее 0,20% и является основным антикоррозионным компонентом в стали таких марок, как A242 и A441.

Медь, которая чаще всего встречается в сталях в качестве остаточного агента, также добавляется для придания свойств дисперсионного твердения и повышения коррозионной стойкости.

13. Алюминий (Al)

Алюминий является одним из наиболее важных раскислителей в очень малых количествах в материале, а также

помогает формировать более мелкозернистую кристаллическую микроструктуру и повышать ударную вязкость марки стали.Обычно его используют в сочетании с кремнием для получения полу- или полностью раскисленной стали.

14. Титан (Ti)

Ti используется для контроля роста размера зерна, что улучшает ударную вязкость. Также превращает вытянутую форму сульфидных включений в шаровидную, улучшая прочность и коррозионную стойкость, а также ударную вязкость и пластичность.

Ti – очень прочный и очень легкий металл, который можно использовать отдельно или в легировании со сталями. Его добавляют в сталь, чтобы придать им высокую прочность при высоких температурах.В современных реактивных двигателях используются титановые стали.

- Предотвращает локальное истощение хрома в нержавеющих сталях при длительном нагреве

- Предотвращает образование аустенита в высокохромистых сталях

- Снижает мартенситную твердость и закаливаемость среднехромистых сталей.

15. Ниобий ( Nb , ранее известный как Columbium-Columbium, Cb)

Ниобий является ключевым элементом для измельчения зерна, а также элементом, повышающим прочность при производстве стали.Ниобий является сильным карбидообразователем и образует очень твердые, очень мелкие простые карбиды. Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Также улучшает структуру зерна. Ранее известный как Columbium.

16. Бор (В)

Наиболее важным эффектом и назначением бора в стали является резкое улучшение прокаливаемости.

Самым большим преимуществом бора является то, что его небольшое количество может быть добавлено для получения того же результата, что и другие элементы, требующиеся в большом количестве с точки зрения дополнительной прокаливаемости.Типичный диапазон для стальных сплавов составляет от 0,0005 до 0,003%.

В процессе термообработки добавляется бор, заменяющий другие элементы, для повышения закаливаемости среднеуглеродистой стали. Производительность резания быстрорежущих сталей повышается, но за счет качества поковки. Также возможно, что содержание бора может быть слишком высоким, что снижает прокаливаемость, ударную вязкость, а также вызывает охрупчивание. Процент углерода, присутствующего в стали, также играет роль в закаливаемости бора.Поскольку влияние бора на прокаливаемость увеличивается, количество углерода должно быть пропорционально уменьшено.

Когда бор добавляется в сталь, необходимо принять меры предосторожности, чтобы гарантировать, что он не вступит в реакцию с кислородом или азотом, поскольку сочетание бора с одним из двух сделает бор бесполезным.

17. Свинец (Pb)

Добавление свинца в очень малых количествах для улучшения обрабатываемости, до 0,30%, улучшает обрабатываемость. При однородном распределении это мало влияет на физические свойства стали и, вопреки распространенному мнению, не влияет на способность сварки.

18. Цирконий (Zr)

Цирконий добавлен в сталь для изменения формы включений. Обычно добавляют в низколегированные, низкоуглеродистые стали. Результатом является то, что ударная вязкость и пластичность улучшаются при преобразовании формы из удлиненной в шаровидную, улучшая ударную вязкость и пластичность.

19. Тантал (Ta)

По химическому составу очень похож на ниобий (Nb), как таковой, оказывает аналогичное влияние на сплав – образует очень твердые, очень мелкие, простые карбиды.Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Также очищает зерно.

20. Азот (N)

Азот действует очень похоже на углерод в сплаве. N заменяет C в небольших количествах (или даже в больших по современным технологиям) для увеличения твердости. Очевидно, что азот образует нитриды, а не карбиды. В INFI есть N, и их немного больше, при этом Sandvik является чемпионом, имея 3% N в сплаве, полностью заменяя C. К сожалению, это недоступно для производителей ножей. Поскольку азот менее склонен к образованию нитридов хрома, чем углерод к образованию карбидов хрома, его присутствие улучшает коррозионную стойкость, оставляя больше свободного хрома в сплаве.Поскольку азот менее активен при образовании нитридов, его можно использовать для повышения твердости без увеличения размера и объема карбидов, например Сталь Sandvik 14C28N.

21. Селен (Se)

Обычно нежелательно для столовых приборов из стали. Добавлено для улучшения обрабатываемости. Аналогично Sulphur из той же группы халькогенов.

Все химические элементы и эффекты, указанные выше, связаны со сталью. Итак, если вы работаете в сталелитейной промышленности, вам следует сделать то же самое.

Есть и другие мелкие элементы из редких металлов, которые мы не перечисляем выше.Вы можете оставить комментарий ниже с подробностями.

Номер ссылки

Комментарии закрыты.

Что такое стальной состав | влияние химического состава

Железоуглеродистые сплавы называются сталью с содержанием углерода от 0,02% до 2,11%. Химический состав стали сильно различается у разных марок стали. Сталь, содержащая только углеродистый элемент, называется углеродистой сталью или обычной сталью. И сталь всегда с разными легирующими элементами, чтобы удовлетворить различные потребности.Такие как марганец, никель, ванадий и т. Д. Информация об элементах приведена ниже.

Углерод

Это важнейший химический состав стали. Независимо от того, какая сталь, она всегда под рукой. Чем выше содержание углерода в стали, тем выше предел текучести и предел прочности. Зато снизится пластичность и ударопрочность. Когда содержание углерода превышает 0,23%, его свариваемость ухудшается. Поэтому, если для сварки требуется низколегированная конструкционная сталь, содержание углерода в ней не превышает 0.20%. Чем больше в нем углерода, тем меньше стойкость к атмосферной коррозии. Так что положенная снаружи высокоуглеродистая сталь всегда подвержена коррозии. Кстати, углеродный элемент может повысить хладноломкость и чувствительность стали к старению.

Хром

Хромовый элемент в стали, повышающий износостойкость, твердость и коррозионную стойкость. Если в стали содержание хрома превышает 13%, ее всегда называют нержавеющей сталью. Но вся сталь будет ржаветь, если за ней не ухаживать должным образом.

Марганец

Это важный стабилизирующий аустенитный элемент, который может помочь в создании текстурных структур. А также увеличивает жесткость, прочность и износостойкость. Это отличный раскислитель и десульфуратор в процессе производства стали. Универсальная сталь с содержанием марганца 0,30-0,50%. В народе ее всегда называли марганцевой сталью, в которой содержание марганца превышает 0,70%. Его твердость и прочность лучше, чем у универсальной стали. Элементы могут увеличить способность к закалке и характер горячей обработки.Например, предел текучести стали 16Mn на 40% выше, чем у стали A3. Сталь с содержанием марганца 11% -14%, то она обладает повышенной износостойкостью. Таким образом, он используется для изготовления ковшей экскаваторов, футеровки шаровых мельниц и т. Д. Чем выше содержание марганца, тем ниже устойчивость к коррозии и меньше сварочные характеристики.

Молибден

Это карбонизирующий агент. Это может предотвратить хрупкость стали и сохранить прочность стали при высоких температурах.Это основные элементы для многих сталей. Самозатвердевающая сталь (A-2, ATS-34) всегда с содержанием молибдена 1% или более может затвердеть на воздухе.

Никель

Никелевый элемент может улучшить прочность стали и сохранить хорошую пластичность и вязкость. Никель обладает высокой коррозионной стойкостью к кислотам и щелочам. Обладает устойчивостью к ржавчине и высокой температуре в среде высоких температур.

Кремний

Это хороший материал в качестве восстановителя и раскислителя в процессе производства стали.Таким образом, стальные трубопроводы всегда содержат 0,15% -0,30% кремния. Если содержание Si в стали превышает 0,50-0,60%, ее можно назвать легирующим элементом. Si может значительно увеличить предел упругости и предел прочности стали. Так что это отличный материал из пружинной стали. Добавление Si в конструкционную сталь примерно 1,0–1,2%, что может повысить прочность на 15–20%. Si в сочетании с Mo, вольфрамом, Cr и т. Д. Может эффективно повысить стойкость к эрозии и стойкость к окислению. Содержание Si составляет 1% -4% в мягкой стали, эта сталь имеет большую магнитную индукцию.Если содержание Si больше, производительность сварки снижается.

Вольфрам

Вольфрам в сочетании с хромом или марганцем дает быстрорежущую сталь. Это может повысить стойкость к истиранию. В быстрорежущей стали M2 много вольфрама.

Ванадий

Многие стали содержат ванадий. И это увеличивает износостойкость и пластичность.

фосфор

В общем, фосфор – плохой элемент для стали. Это повысит хладостойкость и ухудшит характеристики сварки.А также сделать пластичность ниже. Таким образом, содержание фосфора в стали обычно составляет менее 0,045%. Кстати, запрос на качественную сталь более строгий.

Сера

Это также вредный элемент. Это снизило бы пластичность и вязкость. Это может вызвать трещины при ковке и прокатке стали. А сера плохо влияет на сварочные характеристики и снижает коррозионную стойкость. Поэтому обычно требуется содержание серы ниже 0,055%. А качественная сталь меньше 0.040%. Добавление 0,08% – 0,20% серы улучшило бы обрабатываемость стали. Многие называют это сталью безнапорной резки. Изучите информацию о химическом составе стали, чтобы понять, что различные химические элементы по-разному влияют на свойства стали.

Знакомство с марками стали – Matmatch

Сталь – это загрязненный железоуглеродистый сплав с низким содержанием углерода, обычно 0,1–1,5% углерода по массе. Количество углерода и уровень примесей и дополнительных элементов, как металлических, так и неметаллических, определяют свойства каждой стали марки [1].