Сталь состав применение свойства: Сталь: получение и применение | Блог о металлообработке

alexxlab | 09.03.2023 | 0 | Разное

отличия, свойства и области применения

Перейти на главную

Как это сделано

Читать 9 мин

12 августа 2022

Ссылка скопирована

Поделиться:

Сталь — популярный конструкционный материал на основе железа. В чистом виде она уже достаточно крепкая, пластичная и износостойкая. Но иногда этих свойств недостаточно. Например, для возведения мостов сталь должна быть особо прочной и устойчивой к коррозии, чтобы выдержать вес автомобилей, воздействие воды, ветра и низких температур. Снабдить материал такими качествами помогает легирование — добавление примесей. Этот процесс позволяет создать огромное количество вариаций стали. Рассказываем о самых популярных и объясняем, зачем необходимо такое разнообразие.

Что происходит до легирования

Создание стали начинается с плавления железной руды в конвертерной, мартеновской или электропечи.

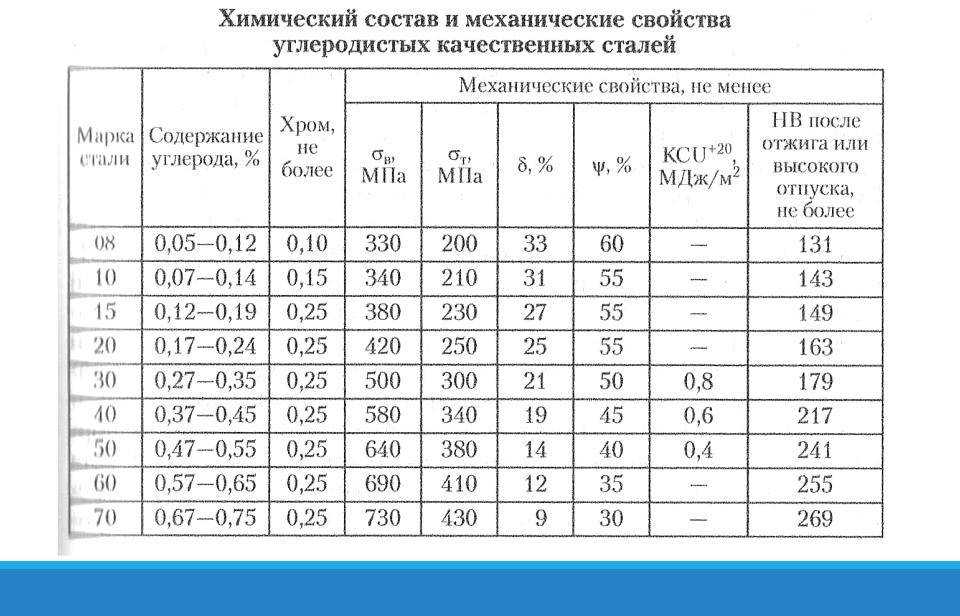

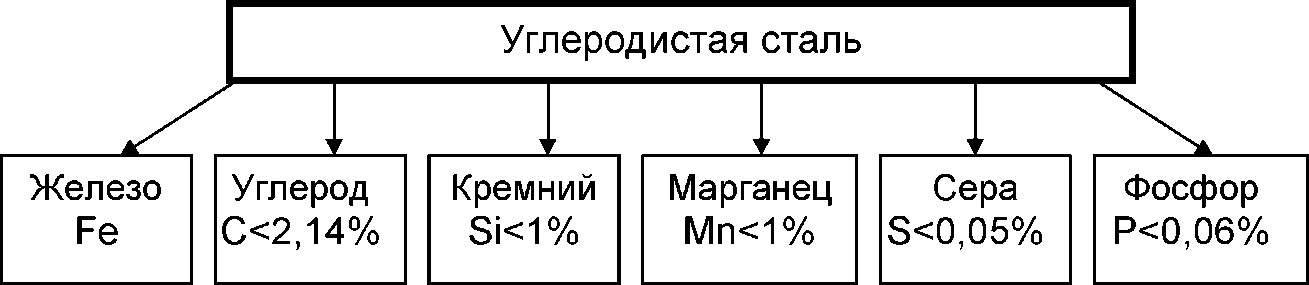

Простой сплав из железа и углерода называют нелегированной или углеродистой сталью. Несмотря на предварительную фильтрацию, в ней всё же можно найти кремний, магний, серу, фосфор, азот и ряд других элементов — очистить руду до идеального состояния технически невозможно. В любом случае, основу материала, то есть более 95%, будет составлять железо. Количество добавочного углерода может варьироваться от 0,05 до 2,14%. Если этого элемента больше, сталь становится чугуном.

Процесс производства стали в электропечи

Кроме того, любая сталь перед попаданием в работу проходит через раскисление — удаление из сплава оксида железа. Если пропустить этот процесс, материал будет быстрее выходить из строя и хуже поддаваться обработке.

Виды углеродистой стали

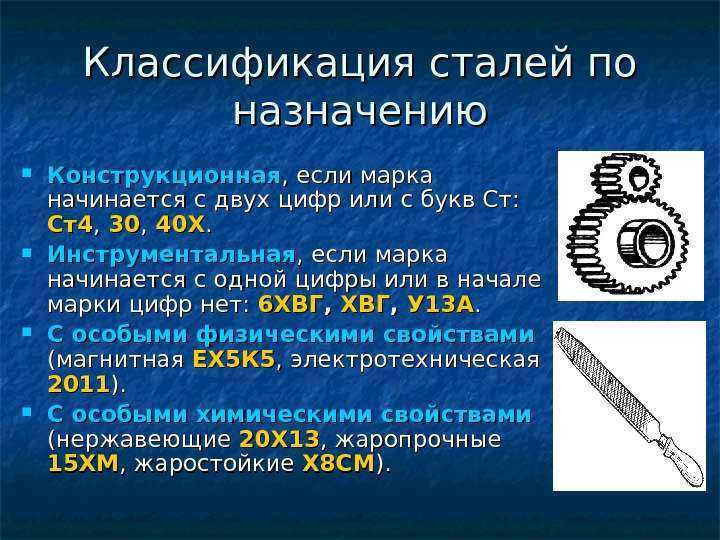

Углеродистые стали также можно классифицировать по сфере применения:

-

Конструкционные (с содержанием углерода до 0,8%). То есть все, которые используются для создания конструкций или деталей для них. Такие стали, в зависимости от количества примесей, могут быть обычного качества или качественными — в последних содержание лишних элементов минимальное.

-

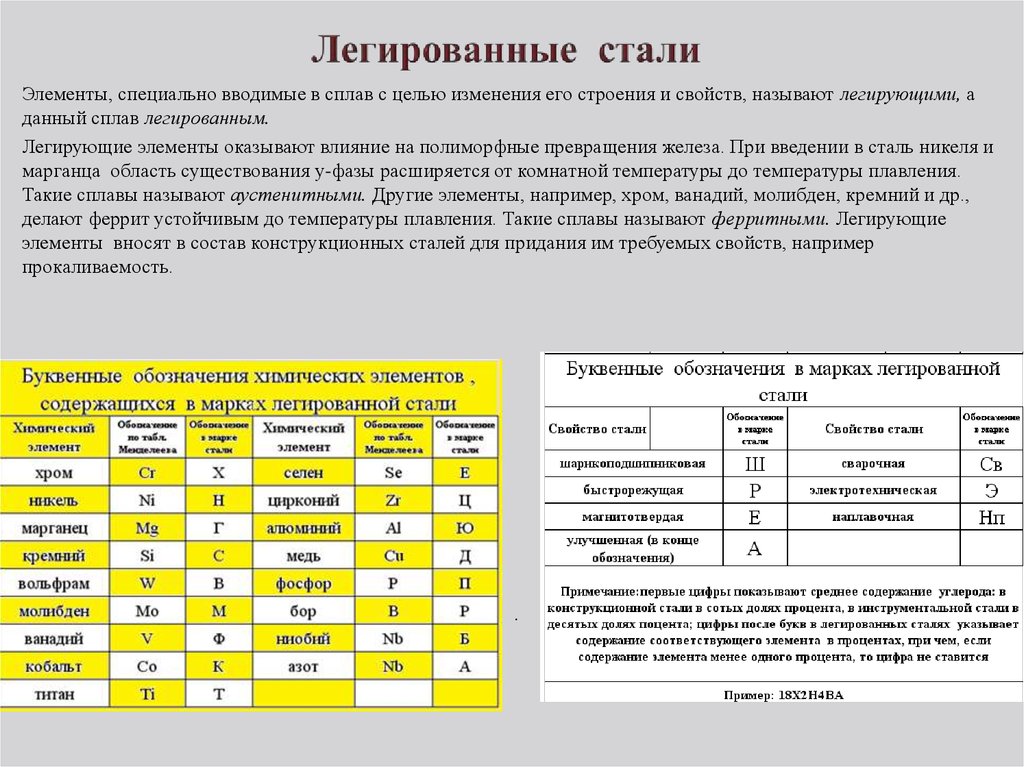

Крепче, прочнее, податливее

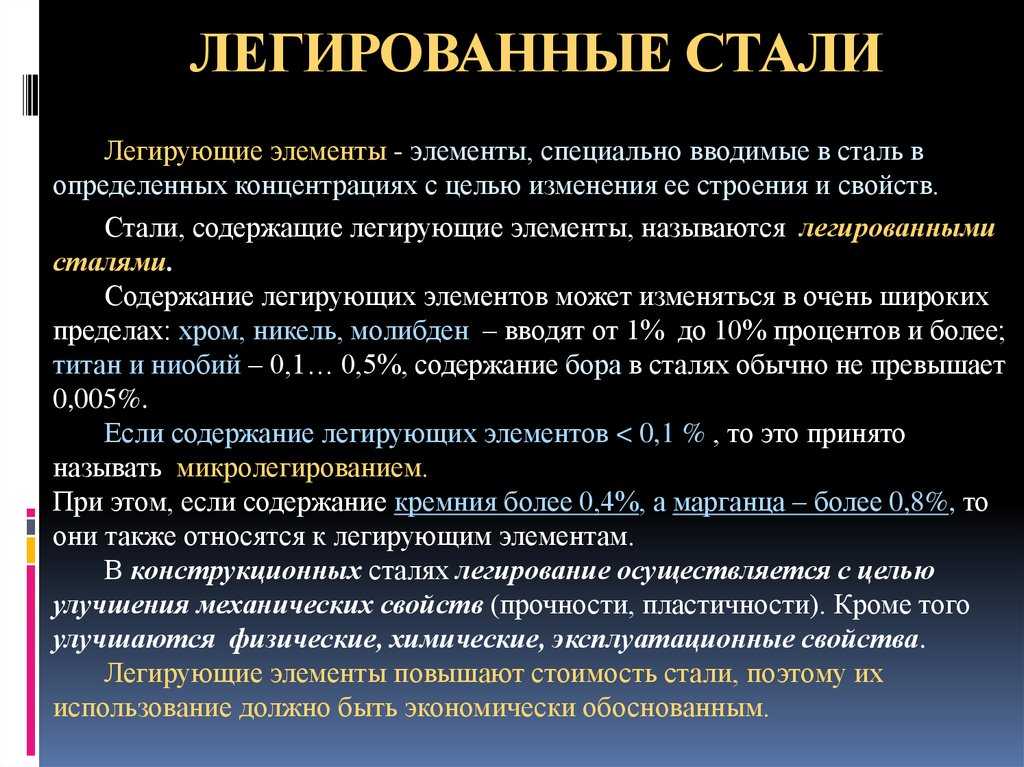

Чтобы усилить свойства материала, во время плавления в него вводят новые вещества. Такой процесс называют легированием, а получаемую в итоге сталь — легированной. Дополнительные элементы в составе увеличивают прочность, коррозийную стойкость и другие показатели. Так, добавление к смеси хрома делает из обычной стали нержавеющую, а титан позволяет сделать материал пластичнее.

Легированную хромом сталь используют для создания медицинских инструментов, в частности, скальпелей

Всего легирующих элементов 18. В сплав могут вводить как один, так и несколько. Важный момент: если разных примесей будет много, может возникать нестабильность механических характеристик.

В зависимости от процентного количества легирующих элементов, сталь делят на три вида:

-

Низколегированная. До 2,5% легирующих элементов. Свойства материала необходимые для металлообработки тут практически не меняются, но появляются дополнительные положительные характеристики.

-

Среднелегированная. До 10% легирующих элементов. Новых свойств больше, но ковкость и свариваемость ниже.

-

Высоколегированная. Более 10% легирующих элементов. Самые прочные и при этом самые дорогие.

Популярные легирующие элементы

Из-за усложнённого состава легированная сталь стоит значительно дороже. Они, как и углеродистые, могут быть инструментальными или конструкционными, обычными, качественными и высококачественными, а также особовысококачественным.

Как отличить легированную сталь от нелегированной по маркировке

Углеродистая сталь обозначается буквосочетанием Ст, к которому добавляется цифра: если это сталь обычного качества, она будет говорить об условном номере марки стали, если качественная — о среднем проценте углерода в составе, умноженном на 100. Например, сплав с маркировкой Ст3 — сталь обычного качества с углеродом от 0,14 до 0,22%, а сплав Ст30 — качественная сталь с углеродом от 0,27 до 0,35%.

К названию могут добавляться и другие буквенные значения:

Б (в начале) — сталь с гарантированным химическим составом;

В (в начале) — сталь с гарантированным химсоставом и механическими свойствами;

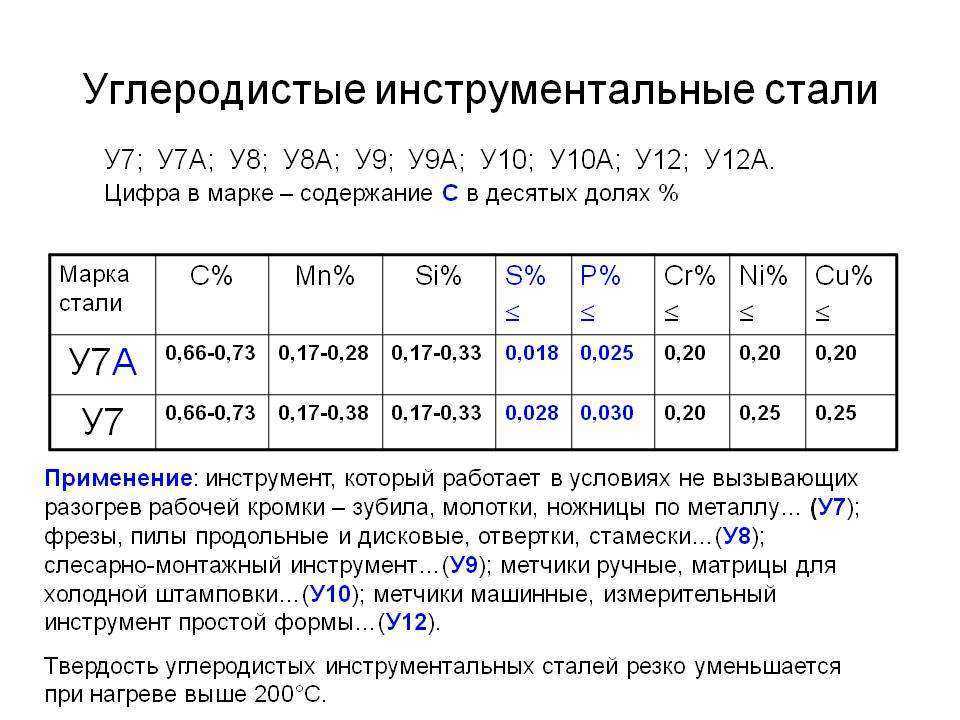

У (в начале) — инструментальная сталь;

С (в начале) — строительная сталь;

А (в конце) — качественная сталь;

Г (в конце) — повышенное содержание марганца;

Л (в конце) — сталь с хорошими литейными свойствами;

К (в конце) — конструкционная сталь;

пп — пониженная прокаливаемость;

кп (кипящая), сп (спокойная), пс (полуспокойная) — степени раскисления.

Для создания строительной арматуры часто используются углеродистые стали обычного качества, например, Ст3кп и Ст3пс

В легированных сталях всё несколько иначе. В её маркировке производителю нужно указать не только количество углерода, но и содержание дополнительных элементов. Составляется название по следующей формуле:

-

На первом месте стоит цифра — это количество углерода, умноженное на 100.

-

Следом идёт буква — обозначение легирующего элемента.

-

Опционально после может стоять ещё одна цифра — количество легирующего элемента в составе. Она нужна, только если материала внутри больше 1,5%.

-

Буква «А» или «Ш» в конце — маркер качества стали. Первую ставят у высококачественных, вторую — у особовысококачественных.

Пример расшифровки маркировки легированной стали

Какая сталь лучше

Легирование стали — полезный процесс, который расширяет возможности материала и области его применения. Так, примеси кремния позволяют повысить упругость и износостойкость пружин, присадка магния — сохранить прочность деталей, вынужденных работать на больших скоростях. А без добавления в состав сплава хрома и никеля не удавалось бы создавать качественные и долговечные медицинские инструменты, а также жаропрочные паровые турбины и клапаны двигателей.

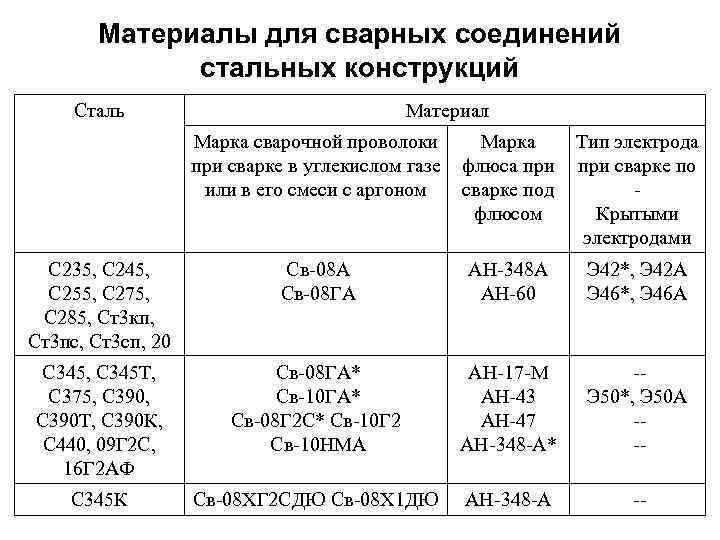

Нелегированные же стали решают другие задачи. Они стоят дешевле и нужны для изготовления инструментов и конструкций, которые не используются в сложных условиях. Кроме того, обычно они лучше подходят для сваривания, ковки и литья: легированные во время этих процессов могут выгорать в месте нагрева.

Таким образом, любая сталь хороша, если применять её правильно. Поэтому при выборе важно внимательно изучать состав и свойства материала — понимать, как они повлияют на работу и финальный результат.

Читайте также

20 июля 2022

«Индустрия 4.0»: как металлургия внедряет информационные технологии

Рассказываем, как металлургия переживает цифровизацию и внедряет умные технологии

20 июля 2022

Что происходило с чёрным металлом в тёмные века

Разбираемся, как и благодаря чему развивалась металлургия в Средневековье

50.

Автоматные стали. Состав, применение:

Автоматные стали. Состав, применение:Стали, используемые при изготовлении деталей резанием на машиностроительных заводах, должны обладать:

• хорошей поверхностью резания;

• ломкой стружкой;

• хорошей теплопроводностью;

• малой прочностью (НВ).

Такие стали называются автоматными. Они используются на автоматизированных линиях, где смена резцов и сверл происходит без участия человека. В состав таких сталей вводят элементы: S, P, Si, Mn, Se, Te.

Эти элементы улучшают обработку резанием при комплексном легировании, снижается при этом расход инструмента (в 2 – 3 раза), сверл, резцов.

Маркируются стали буквой «А» – автоматные и цифрами, показывающими содержание углерода (А20 – 0,2 % С).

54. Пружинные стали. То. Маркировка:

Пружинная

сталь — сталь, предназначенная для

изготовления упругих элементов (пружин,

рессор и т. д.) Работа пружин, рессор и

тому подобных деталей характеризуется

тем, что в них используют только упругие

свойства стали. Большая суммарная

величина упругой деформации пружины

(рессоры и т. д.) определяется ее

конструкцией — числом и диаметром

витков, длиной пружины. Поскольку

возникновение пластической деформации

в пружинах не допускается, то от материала

подобных изделий не требуется высокой

ударной вязкости и высокой пластичности.

Главное требование состоит в том, чтобы

сталь имела высокий предел упругости

(текучести). Это достигается закалкой

с последующим отпуском при температуре

в районе 300—400° С. При такой температуре

отпуска предел упругости (текучести)

получает наиболее высокое значение, а

то, что эта температура лежит в интервале

развития отпускной хрупкости I рода, в

силу отмеченного выше обстоятельства

не имеет большого значения.

д.) Работа пружин, рессор и

тому подобных деталей характеризуется

тем, что в них используют только упругие

свойства стали. Большая суммарная

величина упругой деформации пружины

(рессоры и т. д.) определяется ее

конструкцией — числом и диаметром

витков, длиной пружины. Поскольку

возникновение пластической деформации

в пружинах не допускается, то от материала

подобных изделий не требуется высокой

ударной вязкости и высокой пластичности.

Главное требование состоит в том, чтобы

сталь имела высокий предел упругости

(текучести). Это достигается закалкой

с последующим отпуском при температуре

в районе 300—400° С. При такой температуре

отпуска предел упругости (текучести)

получает наиболее высокое значение, а

то, что эта температура лежит в интервале

развития отпускной хрупкости I рода, в

силу отмеченного выше обстоятельства

не имеет большого значения.

Общая

характеристика: сталь рессорно-пружинная,

малочувствительна к флокенообразованию,

склонна к отпускной хрупкости при

содержании Mn≥1%, не применяется для

сварных конструкций. Плотность при 20°С

– 7,81х10³кг/м³. Модуль нормальной упругости

при 20°С – 215 Гпа. Удельная теплоёмкость

при 20-100°С – 490 Дж/(кг·°С) . Пружинная сталь

содержит 0,5-0,75% углерода, до 2,8% кремния,

до 1,7% никеля и по 1,2% ванадия, вольфрама,

марганца и хрома.

Плотность при 20°С

– 7,81х10³кг/м³. Модуль нормальной упругости

при 20°С – 215 Гпа. Удельная теплоёмкость

при 20-100°С – 490 Дж/(кг·°С) . Пружинная сталь

содержит 0,5-0,75% углерода, до 2,8% кремния,

до 1,7% никеля и по 1,2% ванадия, вольфрама,

марганца и хрома.

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

Маркировка и основные характеристики:

Марки пружинных сталей:

· 50ХГ | · 50ХГА | · 50ХГФА | · 50ХСА |

· 50ХФА | · 51ХФА | · 55С2 | · 55С2А |

· 55С2ГФ | · 55ХГР | · 60Г | · 60С2 |

· 60С2А | · 60С2Г | · 60С2Н2А | · 60С2ХА |

· 60С2ХФА | · 65 | · 65Г | · 65ГА |

· 65С2ВА | · 68А | · 68ГА | · 70 |

· 70Г | · 70С2ХА | · 70С3А | · 75 |

· 80 | · 85 |

|

55.

Подшипниковые стали. То. Маркировка:

Подшипниковые стали. То. Маркировка:Легированные стали, используемые для производства подшипников качения. Обычно производятся из высокоуглеродистых (1,00 %) и низкоуглеродистых (0,20 %) сталей. Высокоуглеродистые стали используются после индукционной поверхностной закалки. Низкоуглеродистые стали цементируют, чтобы обеспечить необходимую поверхностную твердость при сохранении основных свойств.

Подшипниковую сталь применяют главным образом для изготовления шариков, роликов и колец подшипников. В процессе работы эти элементы подшипника находятся под воздействием высоких знакопеременных напряжений. Каждый участок рабочей поверхности шарика или ролика и дорожки колец испытывает многократное нагружение, распределяющееся в пределах очень небольшой опорной поверхности.

Вредными

примесями для шарикоподшипниковых

марок стали являются фосфор, медь и

никель. Фосфор увеличивает склонность

стали к образованию крупнозернистой

структуры при нагреве, повышает хрупкость

стали и уменьшает ее прочность на изгиб.

Технология производства подшипниковой стали в кислородных конвертерах аналогична технологии выплавки рельсовой стали. Для повышения эффективности дефосфорации высокоуглеродистого металла плавку ведут с промежуточным скачиванием подвижного основного шлака содержащего 12 – 14% FeO, сформированного в результате присадок извести и плавикового шпата в первые 6 – 8 минут продувки кислородом при большой высоте фурмы над уровнем ванны. После скачивания первого шлака наводят новый присадками извести и плавикового шпата.

Маркировка: Подшипниковые стали

по ГОСТ 801 – 78 обозначаются так же, как и

легированные с буквой Ш в начале

наименования. Подшипниковую

сталь

изготовляют марок ШХ15, ШХ4, ШХ15СГ и ШХ20СГ

диаметром или толщиной до 250 мм. Маркируются

подшипниковые стали

буквами Ш ( шарикоподшипниковая), X (

хромистая) и числами, показывающим

содержание хрома в десятых долях

процента. Применяются стали ШХ4, ШХ9,

ШХ15, а также ШХ15СГ и ШХ20СГ, легированные

дополнительно кремнием и марганцем. Чем больше содержание легирующих

элементов, тем для более крупных шариков

и роликов можно использовать данную

сталь.

Чем больше содержание легирующих

элементов, тем для более крупных шариков

и роликов можно использовать данную

сталь.

Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, т.е. увеличивается возможность изготовления из них деталей большего размера. Поставляется по ГОСТ 801-78.

Примеры маркировки:

ШХ6 – шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ – шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%.

Состав, свойства, применение, типы [Примечания GATE]

Серия испытаний

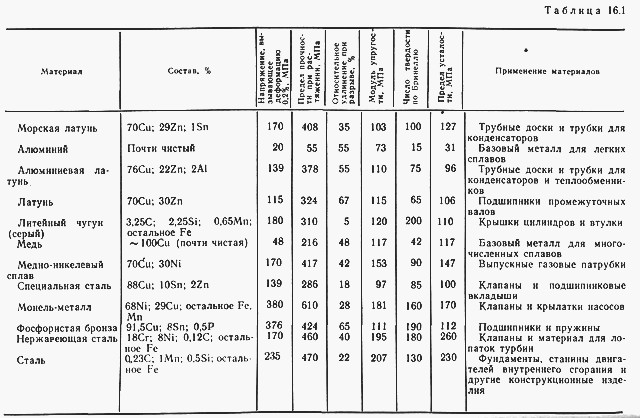

Автор Mukul Yadav|Обновлено: 10 октября 2022 г. Материал обычно подразделяют на металл, неметалл и сплав. Сплав — это тип материала, который состоит из комбинаций металла и неметалла. Таким образом, о стали можно сказать, что материал типа сплава, поскольку железо является металлическим материалом, а углерод – неметаллическим материалом. Хотя содержание углерода в нем очень низкое, оно колеблется до 2 процентов. Увеличение содержания углерода делает его хрупким по своей природе. Поэтому в сталь добавляют множество других компонентов для улучшения ее свойств в зависимости от ее целевого назначения.

Хотя содержание углерода в нем очень низкое, оно колеблется до 2 процентов. Увеличение содержания углерода делает его хрупким по своей природе. Поэтому в сталь добавляют множество других компонентов для улучшения ее свойств в зависимости от ее целевого назначения.

Сталь PDF [GATE Notes]

Сталь – это материал, который в основном используется в качестве строительного материала. Это наиболее используемый материал в строительной отрасли. В гражданском строительстве сталь в основном используется для изготовления железнодорожных мостов, стропильных конструкций крыши и т. Д. Стальная конструкция имеет небольшой вес, что имеет много преимуществ по сравнению с бетонными конструкциями и другими конструкциями. Он имеет множество применений в реальном мире, от изготовления маленьких иголок до изготовления больших танкеров. До изобретения стали конструкции были очень тяжелыми и менее прочными. Тем не менее, революция в строительной отрасли наблюдается после изобретения стали.

Скачать формулы для гражданского строительства GATE – Стальные конструкции

Содержание

- 1.

Что такое сталь?

Что такое сталь? - 2. Свойства стали

- 3. Типы стали

- 4. Состав стали

- 5. Коэффициент Пуассона стали

- 6. Применение стали

- 7. Что такое плотность стали?

- 8. Прочность стали

- 9. Что такое стальные конструкции?

- 10. Разница между стальными конструкциями и бетонными конструкциями

Читать статью полностью

Что такое сталь?

Сталь представляет собой легированный материал. Его основными составляющими являются железо и углерод. Углерод добавляется в сталь, потому что он повышает ее долговечность и прочность, а также повышает сопротивление разрушению по сравнению с железом. Другие химические вещества также могут быть добавлены к нему в зависимости от его использования; например, нержавеющая сталь имеет дополнительные 11 % хрома, что делает ее устойчивой к коррозии. Это материал с высокой прочностью на разрыв и оптимальной стоимостью; поэтому он в основном используется в строительстве и другом гражданском строительстве. Не только в строительной отрасли, но и для изготовления машинного оборудования и других инструментов.

Не только в строительной отрасли, но и для изготовления машинного оборудования и других инструментов.

Сталь имеет много преимуществ в строительной отрасли, в том числе малый вес, высокую прочность, высокую долговечность, устойчивость к коррозии, устойчивость к огню и т. д. Сталь. Для развития в эту современную эпоху жизни сталь играет важную роль в мире проектирования конструкций. Сталь является высокопластичным материалом с высокой прочностью на растяжение и сжатие. Многие путают сталь и железо, но это два разных строительных материала; даже железо является составной частью стали, присутствующей в большом проценте. Обычная углеродистая сталь обычно используется в строительстве из-за ее прочности.

Скачать формулы для GATE Civil Engineering – Engineering Mechanics

Свойства стали

Свойства стали зависят от ее компонентов. Его свойства включают в себя множество параметров, таких как предел прочности при растяжении, предел прочности при сжатии, предел текучести, предел прочности, усталостная прочность, ковкость, ползучесть, удлинение, пластичность, малый вес, твердость и т. д. Здесь подробно описаны некоторые свойства стали.

д. Здесь подробно описаны некоторые свойства стали.

- Твердость: Свойство стали говорит об устойчивости к истиранию и трению. Сталь должна быть достаточно твердой, чтобы сопротивляться истиранию под действием приложенной к ней внешней нагрузки

- Прочность: Материал может поглощать внешнюю энергию без разрушения. Прочность можно также определить как сопротивление материала разрушению при воздействии на него внешних нагрузок. Это очень похоже на твердость материала, но это разные параметры.

- Предел текучести — максимальное напряжение материала до его текучести; его также можно определить как силу, необходимую для остаточной деформации материала.

- Прочность на растяжение определяется как способность материала выдерживать растягивающие напряжения. Сталь считается материалом, обладающим высокой прочностью на растяжение.

- Пластичность — это способность материала деформироваться до разрушения материала.

Сталь считается пластичным материалом. По мере увеличения содержания углерода в стали ее пластичность снижается.

Сталь считается пластичным материалом. По мере увеличения содержания углерода в стали ее пластичность снижается.

Типы стали

Типы стали зависят от многих параметров, таких как ее прочность, состав, использование и т. д. В зависимости от составляющих сталь можно разделить на следующие типы:

- Нержавеющая сталь

- Углеродистая сталь

- Инструментальная сталь

- Легированная сталь

Эти типы стали описаны ниже:

Нержавеющая сталь: Сплав хрома11 с минимальным содержанием 11%. Обладает высокой коррозионной стойкостью. Благодаря своим свойствам он в основном используется в бытовой технике. Обладает высокой ударопрочностью в различных температурных диапазонах.

Углеродистая сталь: В зависимости от содержания углерода в стали она подразделяется на сталь с высоким содержанием углерода, сталь со средним содержанием углерода, сталь с низким содержанием углерода или мягкую сталь. По мере увеличения содержания углерода в стали увеличивается ее хрупкость, и, следовательно, сталь становится менее пластичной.

По мере увеличения содержания углерода в стали увеличивается ее хрупкость, и, следовательно, сталь становится менее пластичной.

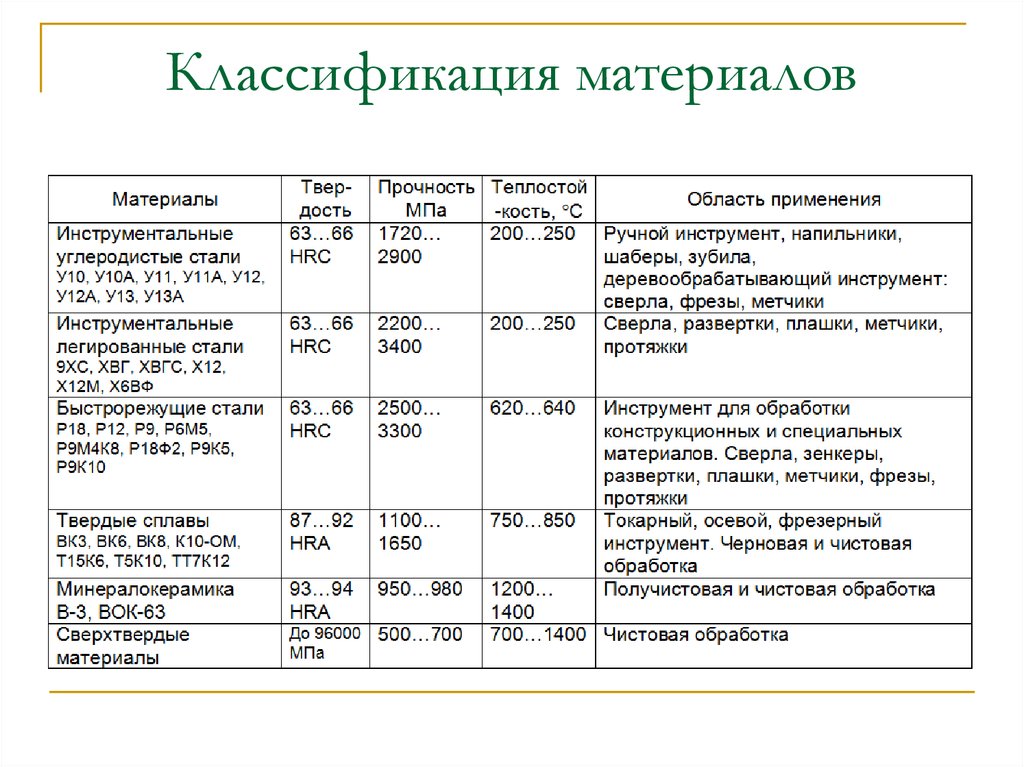

Инструментальная сталь: Они состоят из сплава ванадия, кобальта, вольфрама, молибдена и т. д. Эти компоненты делают его более устойчивым к нагреву и более прочным. Они используются для изготовления инструментов, таких как прессование, изготовление форм и т. д.

Легированная сталь: Наряду с содержанием углерода в стали смешаны некоторые другие составляющие, что придает ей уникальные свойства. Этими составляющими могут быть кремний, алюминий, медь и т. д. Эти легированные стали пригодны для механических операций.

Загрузить формулы для GATE Civil Engineering – Solid Mechanics

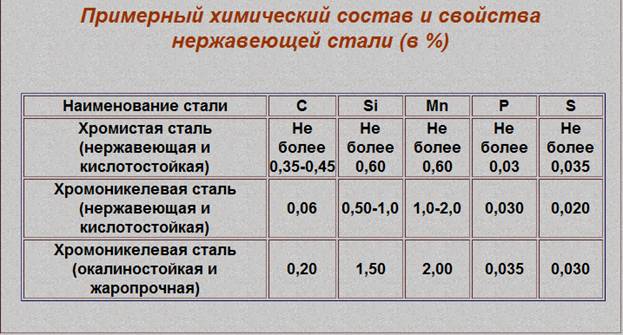

Состав стали

В зависимости от типа стали ее состав меняется; например, в зависимости от процентного содержания углерода она классифицируется как сталь с высоким, средним или низким содержанием углерода. Точно так же различные свойства стали также различаются в зависимости от ее состава. Как правило, сталь представляет собой смесь различных материалов, таких как хром, алюминий, марганец, железо, фосфор, сера, медь, никель и т. д. Здесь указан состав среднеуглеродистой стали, что помогает понять состав стали.

Как правило, сталь представляет собой смесь различных материалов, таких как хром, алюминий, марганец, железо, фосфор, сера, медь, никель и т. д. Здесь указан состав среднеуглеродистой стали, что помогает понять состав стали.

Коэффициент Пуассона стали

Коэффициент Пуассона представляет собой отношение поперечной деформации к продольной деформации. Коэффициент Пуассона говорит о поведении материала при действии осевой нагрузки в его поперечном направлении. Значение коэффициента Пуассона зависит от его составляющих. Исходя из этого, среднее значение коэффициента Пуассона для стали оценивается равным 0,28. А для стали с алюминиевыми сплавами – 0,33. Здесь коэффициент Пуассона для различных материалов показан ниже:

Material | Poisson’s ratio |

Aluminum | 0.33 |

Brass | 0.34 |

Bronze | 0. |

Чугун | 0,27 |

Бетон | 3 | 9 0,02009 0,27

0126 | |

Copper | 0.355 |

Steel | 0.288 |

Stainless steel | 0.305 |

Wrought Iron | 0.278 |

Применение стали

Использование и применение стали зависят от ее компонентов и других параметров, поскольку ее свойства варьируются в зависимости от ее компонентов; например, изменение содержания углерода в стали влияет на пластичность стали. Сталь используется для строительства зданий и железнодорожных мостов, производства автомобилей и других транспортных средств. Он также используется в производстве машинного оборудования. У него есть другие различные применения из-за его высокой прочности на растяжение и других важных свойств. Вот несколько вариантов использования нержавеющей стали, перечисленных ниже:

Вот несколько вариантов использования нержавеющей стали, перечисленных ниже:

- Машиностроение

- Трубные изделия

- Строительные работы

- Электротехническое и электронное оборудование

- Изделия из металла

- Транспортные средства

Что такое плотность стали?

Плотность стали является одним из физических свойств стали. Плотность – интенсивное свойство материала. Это очень важный параметр для перспективы проектирования стали. Он определяется как его масса на единицу объема стали. Плотность стали обычно варьируется от 7750 кг/м 3 до 8050 кг/м 3 . В среднем она выражается как 7850 кг/м 3 .

Types of Steel | The density of Steel (Kg/m 3 ) |

Carbon Steel | 7850 |

Легированная сталь | 7850 |

Нержавеющая сталь | 8000 |

Инструментальная сталь | 7695 |

Прочность на сталь.

Но обычно его прочность выражается пределом прочности на растяжение. Прочность – это мера способности сопротивляться действию внешней нагрузки. Прочность может быть либо пределом текучести, либо пределом прочности. Предел текучести материала определяется как способность материала сопротивляться до текучести материала, а предел прочности – это способность материала до его окончательного разрушения.

Но обычно его прочность выражается пределом прочности на растяжение. Прочность – это мера способности сопротивляться действию внешней нагрузки. Прочность может быть либо пределом текучести, либо пределом прочности. Предел текучести материала определяется как способность материала сопротивляться до текучести материала, а предел прочности – это способность материала до его окончательного разрушения.Прочность стали зависит от ее состава; например, увеличение содержания углерода в стали увеличивает ее прочность на сжатие и снижает прочность на растяжение за счет увеличения свойства хрупкости. Прочность стали также зависит от соотношения между напряжением и деформацией различных сталей. Прочность нержавеющей стали обычно варьируется от 170 до 450 МПа.

Что такое стальные конструкции?

Структура представляет собой набор взаимосвязанных элементов; это может быть как устойчивая, так и неустойчивая структура. Конструкция может быть изготовлена из любого материала, но в основном в гражданском строительстве проектируются бетонные и стальные конструкции. Бетонные конструкции обычно используются для изготовления больших конструкций.

Бетонные конструкции обычно используются для изготовления больших конструкций.

Стальные конструкции — это конструкции, состоящие из стальных компонентов. Эти конструкции могут выдерживать очень большое напряжение, возникающее из-за внешних нагрузок. Эти конструкции обычно используются в железнодорожных мостах, стропильных конструкциях крыш и т. Д. Стальные конструкции легкие по весу и просты в изготовлении. Благодаря своим преимуществам он широко используется в гражданском строительстве для строительных проектов.

Разница между стальными конструкциями и бетонными конструкциями

Стальные и бетонные конструкции используются в строительных работах гражданского строительства. Их использование в структуре основано на пригодности и требованиях сайта. Бетон — это материал, прочный на сжатие, тогда как сталь прочна на растяжение, но может выдерживать сжимающие или сдвигающие нагрузки. Ниже перечислены некоторые различия между этими структурами:

- Бетонные конструкции прочны только на сжатие, в то время как стальные конструкции могут выдерживать сжатие, растяжение или сдвиг.

- Бетонные конструкции строятся на площадке, а стальные конструкции изготавливаются на заводе.

- Прочность стальных конструкций очень высока по сравнению с бетонными конструкциями.

- Стальные конструкции эластичны, в отличие от бетонных конструкций.

- Стальные конструкции легче бетонных.

Часто задаваемые вопросы по стали

Что такое сталь?

Сталь — это материал, представляющий собой сплав железа и углерода. Некоторые другие материалы, такие как хром, кобальт, алюминий и т. д., также добавляются в сталь. Эти компоненты добавляются для улучшения его свойств.

Что такое стальные конструкции?

Стальные конструкции — это конструкции, состоящие из стального материала, которые обычно используются для выдерживания высоких нагрузок. Стальные конструкции прочны, чтобы выдерживать растягивающие напряжения.

Что прочнее между сталью и бетоном?

Бетон прочнее стали, когда к нему приложены сжимающие нагрузки, и бетон разрушается, если к конструкции прикладывается растягивающая нагрузка.

В таких условиях сталь прочнее.

В таких условиях сталь прочнее.Что лучше, бетон или сталь?

Нельзя сказать, что лучше использовать бетон или сталь. В некоторых ситуациях это лучше, например, если мы говорим о прочности на растяжение, сталь лучше бетона, но если мы говорим о прочности на сжатие, бетон лучше стали.

Что более огнестойкое, сталь или бетон?

Бетон более огнестойкий, чем сталь; иногда его используют для защиты стали от огня. В случае бетонных конструкций арматурная сталь защищена окружающим бетоном в случае пожара.

ESE & GATE CE

Civil Engg.GATEGATE CEESE CEESEBARC CEAFCAT CE

Избранные статьи

Наши приложения

- BYJU’S Exam Prep: приложение для подготовки к экзамену

GradeStack Learning Pvt. Ltd.Windsor IT Park, Tower – A, 2nd Floor,

Sector 125, Noida,

Uttar Pradesh 201303

help@byjusexamprep. com

com

Что такое быстрорежущая сталь – состав, свойства, применение

В этой статье мы узнаем о быстрорежущей стали , ее составе , свойствах и использовании и различных типов из него по составу.

Что такое быстрорежущая сталь?Это легированная инструментальная сталь, которая сохраняет большую часть своей твердости и ударной вязкости при красном калении после термической обработки, что позволяет инструментам, изготовленным из нее, резать на высоких скоростях, даже когда они раскалены из-за трения.

Быстрорежущая сталь (HSS или HS) представляет собой разновидность инструментальных сталей, которые обычно используются в качестве материала для режущих инструментов.

Быстрорежущие стали (HSS) получили свое название из-за того, что они могут использоваться в качестве режущих инструментов при гораздо более высоких скоростях резания, чем это возможно с обычными углеродистыми инструментальными сталями. Быстрорежущие стали работают на скорости резания В 2-3 раза выше, чем для углеродистых сталей .

Быстрорежущие стали работают на скорости резания В 2-3 раза выше, чем для углеродистых сталей .

Когда твердый материал обрабатывается на высокой скорости с тяжелым резом, может выделяться достаточное количество тепла, чтобы температура режущей кромки достигла красного каления. Эта температура размягчит углеродистую инструментальную сталь, содержащую даже до 1,5% углерода, до такой степени, что разрушит ее режущую способность. Поэтому были разработаны некоторые высоколегированные стали, называемые быстрорежущими, которые должны сохранять свои режущие свойства при температурах до от 600°C до 620°C .

Типы быстрорежущей сталиСуществует четыре основных типа быстрорежущей стали:

1. 18-4-1 Быстрорежущая сталь Эта сталь, содержащая 15% вольфрама 06 9005 4% хрома и 1% ванадия с примерно 0,75% углерода считается одной из лучших универсальных инструментальных сталей. Эта сталь широко используется для токарных, строгальных и фрезерных инструментов, сверл и фрез.

Эта сталь широко используется для токарных, строгальных и фрезерных инструментов, сверл и фрез.

Известна как сверхбыстрорежущая сталь . Обычно кобальт добавляют в количестве от 5 до 8% для повышения твердости в горячем состоянии и износостойкости по сравнению с 18:4:1 типа . Один анализ кобальтовой быстрорежущей стали содержит 20-процентный вольфрам , 4-процентный хром , 2-процентный ванадий и 12-процентный кобальт .

Добавление кобальта повышает термостойкость и может дать Твердость по Роквеллу от до 70 мин .

M35M35 аналогичен M2, но содержит 5% кобальта . M35 также называют кобальтовой сталью, HSSE или HSS-E. Он будет резать быстрее и дольше, чем M2. [13]

M42 M42 представляет собой сплав быстрорежущей стали молибденового ряда, содержащий дополнительно 8% кобальта . Он широко используется в металлообрабатывающей промышленности из-за его превосходной твердости по сравнению с более традиционными быстрорежущими сталями, что позволяет сократить время цикла в производственных условиях за счет более высоких скоростей резания или увеличения времени между сменами инструмента.

Он широко используется в металлообрабатывающей промышленности из-за его превосходной твердости по сравнению с более традиционными быстрорежущими сталями, что позволяет сократить время цикла в производственных условиях за счет более высоких скоростей резания или увеличения времени между сменами инструмента.

Эта сталь содержит 0,70% углерода и более 1% ванадия . Высокованадиевая с углеродистой быстрорежущей сталью превосходит тип 18:4:1 для труднообрабатываемых материалов. Обладает отличной абразивной стойкостью.

4. Молибденовая быстрорежущая стальЭта сталь содержит 6 % молибдена , 6 % вольфрама , 4 % хрома и 2-процентный ванадий обладают превосходной ударной вязкостью и режущей способностью.

Сочетание молибдена, вольфрама и хромистой стали позволяет получить несколько сплавов, обычно называемых « HSS », с твердостью 63–65 по Роквеллу « C ».

У него отсутствуют некоторые свойства красной твердости M2, но он менее чувствителен к ударам и больше изгибается.

M2M2 является «стандартной» и наиболее широко используемой промышленной быстрорежущей сталью. Он имеет мелкие и равномерно распределенные карбиды, которые обеспечивают высокую износостойкость, хотя его чувствительность к обезуглероживанию несколько выше. После термической обработки его твердость такая же, как у Т1, но прочность на изгиб может достигать 4700 МПа , а его ударная вязкость и термопластичность на 50% выше, чем у Т1. Он обычно используется для изготовления различных инструментов, таких как сверла, метчики и развертки. 1.3343 является эквивалентным числовым обозначением материала M2, указанного в стандарте ISO 4957 .

M7 M7 используется для изготовления более тяжелых строительных сверл, где важны гибкость и увеличенный срок службы сверла.

М50 не обладает такой твердостью, как другие марки вольфрамовой быстрорежущей стали, но он отлично подходит для сверл, где поломка является проблемой из-за изгиба сверла. Обычно используется в хозяйственных магазинах и подрядчиками. Он также используется в высокотемпературных шарикоподшипниках. Эти стали создаются путем легирования стали вольфрамом, хромом, ванадием, кобальтом и молибденом.

Состав быстрорежущей сталиОбычный тип быстрорежущей стали содержит 18% вольфрама, 4% хром, 1% ванадий и только 0,5–0,8% углерод. См. также термообработка, нержавеющая сталь.

AISI-M2 Состав быстрорежущей сталиНа приведенном ниже рисунке показан образец легирующих составов распространенных марок быстрорежущей стали (в % масс.) (пределы примесей не включены)

Образец легирующих составов распространенных сортов быстрорежущей стали (по % вес. ) (пределы примесей не включены) Свойства быстрорежущей стали

) (пределы примесей не включены) Свойства быстрорежущей стали Быстрорежущая сталь отличается твердостью и стойкостью к истиранию, с различными сортами вязкости, жаропрочности или пониженной хрупкости в обмен на ударную вязкость. В результате эти сплавы широко используются в промышленных режущих инструментах, таких как насадки, фрезы, пилы, сверла, метчики, протяжки и так далее.

Инструменты из быстрорежущей стали обычно сохраняют острую кромку дольше, чем из других углеродистых сталей, а разнообразие доступных марок и способов обработки поверхности обеспечивает варианты для специализированного применения. Эти продукты используются в самых разных областях, от деревообработки до обработки высококачественных сплавов.

Традиционно не считается режущим инструментом. Пуансоны, матрицы и другие инструменты для прогрессивной штамповки также могут быть изготовлены из быстрорежущей стали. Кроме того, свойства ( HSS ) быстрорежущих сталей, особенно твердость и износостойкость, желательны для ручных инструментов, таких как стамески, напильники, лезвия для ручных рубанков и кухонных и перочинных ножей.

Это распространенный тип быстрорежущей стали, который содержит 18 % вольфрама, 4 % хрома, 1 % ванадия и только 75 % углерода –0,8 0,5 .

Вольфрам – 18 %

Хром – 4 %

Ванадий – 1 % и

Углерод – от 0,5 до 0,8 %.

Часто задаваемые вопросыБыстрорежущая сталь наиболее подходит для

Из-за своей ударной вязкости (отсюда высокая устойчивость к разрушению) быстрорежущие стали особенно подходят для (а) инструментов с большим положительным передним углом (т.е. инструментов с малым включенные углы), (б) прерывистое резание, (в) станки с низкой жесткостью, которые подвержены вибрации и вибрации, и (г) сложные и цельные инструменты, такие как сверла, развертки, метчики и зуборезные фрезы.

Инструменты из быстрорежущей стали сохраняют свою твердость до температуры

1. 250°С

2. 350°С

350°С

3. 500°С

4. 900°С

5 07Правильный ответ: 4 900 900°C

Средняя скорость резания при точении латуни высокоскоростным инструментом

A. 90 – 120 м/мин

B. 60 – 90 м/мин

C. 25 – 31 м/мин

D. 15 до 19 м/мин

Вариант B. 60 до 90 м/мин правильный ответ.

Средняя скорость резания при обработке низкоуглеродистой стали однолезвийным инструментом из быстрорежущей стали составляет

1. 10 м/мин

2. 20 м/мин

3. 30 м/мин

4. 40 м/мин

Правильный ответ: 3. 30 м/мин

Для обработки заготовки из мягкой стали однолезвийным резцом из быстрорежущей стали средняя скорость резания 30 м/мин.

Быстрорежущая сталь относится к категории _________ стали

1. Нержавеющая сталь

2. Легированная

3. Высокоуглеродистая

4. Низкоуглеродистая

Правильный ответ 2 . Сплав

Объяснение :- Это легированная инструментальная сталь , которая сохраняет большую часть своей твердости и ударной вязкости при красном калении после термической обработки, позволяя инструментам, сделанным из нее, резать на высоких скоростях, даже когда они раскалены из-за трения.