Сталь состав сплава: Сталь – что это за сплав? Особенности, свойства и классификация по видам. Почему растут цены на сталь?

alexxlab | 29.03.2023 | 0 | Разное

Стали и сплавы, подвергаемые прокатке — Черная и цветная металлургия на metallolome.ru

Ни одна отрасль народного хозяйства не обходится без прокатной продукции. Она используется для строительства мостов, зданий, метрополитена и других сооружений, для изготовления различных станков, транспортных средств, машин, агрегатов, мебели, посуды и т.д.

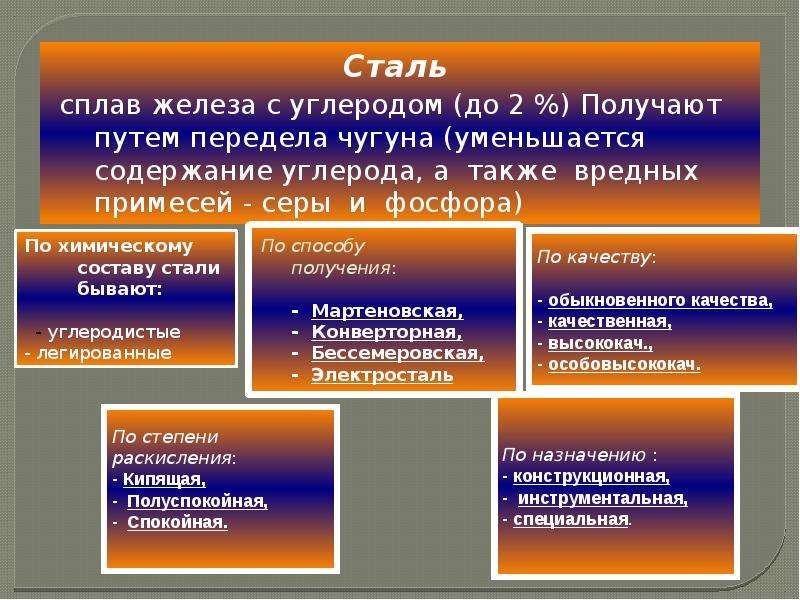

Прокатные станы деформируют сталь, которая в зависимости от назначения имеет различные свойства, определяемые ее химическим составом.

Сталь, подвергаемую прокатке, разделяют на сталь обыкновенного качества, качественную и высококачественную. Марки этой стали выплавляют в мартеновских печах, в бессемеровских конвертерах, в основных конвертерах с продувкой стали кислородом и в электропечах.

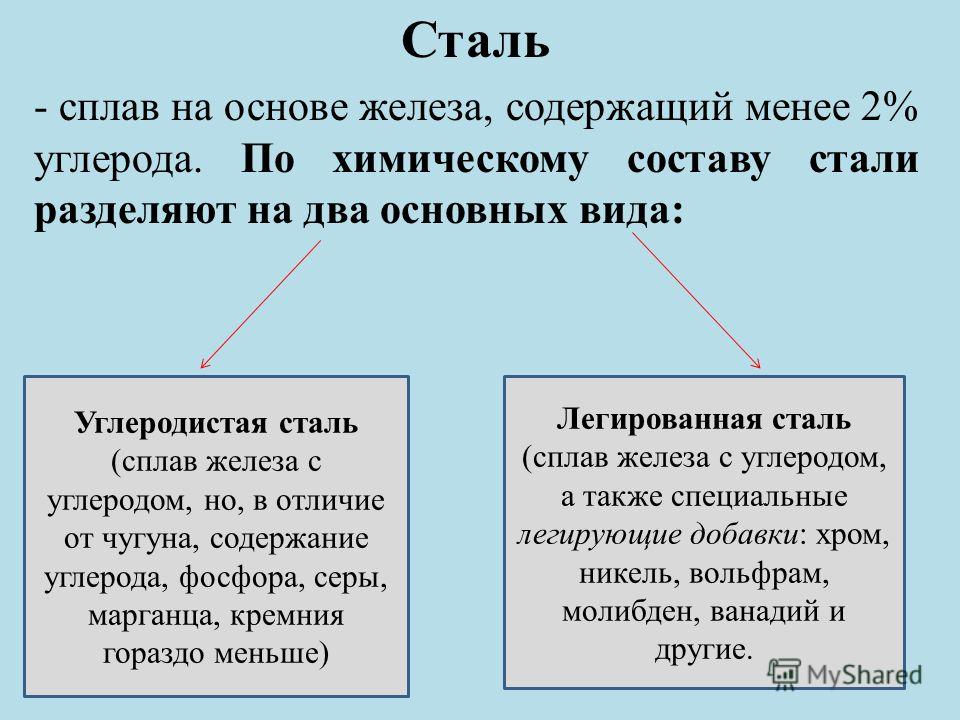

Наибольшее распространение получила прокатная продукция из углеродистой стали, содержащей железо и углерод с небольшим количеством примесей — марганца, кремния, фосфора и серы. В углеродистой стали элементом, определяющим ее состав, является углерод. Для придания стали специальных свойств в ее состав вводят различные элементы, которые носят название легирующих. Стали со специальными добавками называют специальными или легированными.

Для придания стали специальных свойств в ее состав вводят различные элементы, которые носят название легирующих. Стали со специальными добавками называют специальными или легированными.

К специальным примесям относят Ni, Cr, Mo, W, V, Со, Ti, Mn (более 1 %), Si (более 0,5%) и др.

Качественные и высококачественные стали отличаются от сталей обыкновенного свойства содержанием вредных элементов — серы и фосфора. В сталях обыкновенного качества допускается содержание каждого из этих элементов не более 0,05—0,055%, в качественных сталях — не более 0,04—0,046 %, а в высококачественных — не более 0,03— 0,035%.

Качественные стали разделяют на углеродистые и легированные, идущие для изготовления деталей машин и конструкций.

Конструкционную углеродистую сталь обыкновенного и повышенного качества в зависимости от назначения н характеристик подразделяют на следующие группы: группа А — сталь, поставляемая по механическим свойствам; группа Б — сталь, поставляемая по химическому составу; группа В — сталь повышенного качества, поставляемая одновременно по механическим свойствам и химическому составу.

К группе А относят стали марок Ст 0, Ст 1сп — Ст 3сп, Ст 3кп, Ст 4кп, Ст 5пс —Ст 7пс. Для стали этой группы гарантийными характеристиками являются: предел текучести, временное сопротивление и относительное удлинение. Сталь группы А может быть поставлена в термически обработанном виде или термически обработанной с прокатного нагрева.

К группе Б относят: МСт 0, МСт 1, МСт 3—МСт 7, КСт 0—КСт7, БСт 0, БСт 3—БСт 6. Их гарантируемой характеристикой является химический состав. Обычно сталь этой группы заказывают в том случае, если ее подвергают горячей механической или термической обработке.

К группе В относят мартеновскую сталь марок ВМСт 2, ВМСт 3—ВМСт 5, ВКСт 2—ВКСт 5. Для стали этой группы гарантируемыми характеристиками являются: химический состав, механические свойства, испытания на изгиб в холодном состоянии, ударная вязкость при нормальной температуре.

Углеродистая сталь обыкновенная и повышенного качества служит основным материалом для изготовления различных деталей машин. Обыкновенная углеродистая сталь имеет различные назначения. Например, мостовая сталь служит для изготовления мостовых конструкций. Эту сталь выплавляют в мартеновских печах и поставляют с гарантированным химическим составом и механическими свойствами. Для судостроения в зависимости от назначения сталь разделяют на две группы:

Обыкновенная углеродистая сталь имеет различные назначения. Например, мостовая сталь служит для изготовления мостовых конструкций. Эту сталь выплавляют в мартеновских печах и поставляют с гарантированным химическим составом и механическими свойствами. Для судостроения в зависимости от назначения сталь разделяют на две группы:

- для изготовления корпусов морских судов;

- для изготовления якорных цепей.

За последнее время все больше прокатывают низколегированные стали, содержащие, как правило, не более 0,25 % С и не более 3 % легирующих элементов. Эти стали широко применяют для изготовления строительных конструкций в связи с повышенными требованиями к качеству, главным образом в отношении показателей прочности, пластичности, коррозионной стойкости, хладноломкости и старения.

К качественной конструкционной углеродистой стали относят стали марок 05кп, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65 с нормальным содержанием марганца и стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г с повышенным содержанием марганца.

Низкоуглеродистая сталь марок 08 и 10 хорошо штампуется в холодном состоянии; ее широко применяют в автотракторной промышленности. Сталь марок 40, 45, 50, 55 и 60 применяют в тех же отраслях для изготовления деталей повышенной и высокой прочности.

Качественную конструкционную углеродистую сталь с повышенным содержанием марганца применяют в авиастроении и автотракторостроении (для заклепок, шестерен, рессор, осей, пружин) и в других отраслях промышленности. К качественной конструкционной стали относят также автоматную сталь, имеющую повышенное содержание серы. Она предназначена для обработки на быстроходных автоматах и ее применяют для изготовления винтов, болтов и гаек и сложных тонкостенных и особенно трудных для обработки частей автомобилей, текстильных, счетных и пишущих машин, для точного машиностроения и приборостроения.

К конструкционным легированным сталям относят хромистую (в том числе шарикоподшипниковую), хромомолибденовую, хромованадиевую, хромоникелевую, хромомолибденованадиевую и др. Эту сталь применяют в различных отраслях промышленности.

Эту сталь применяют в различных отраслях промышленности.

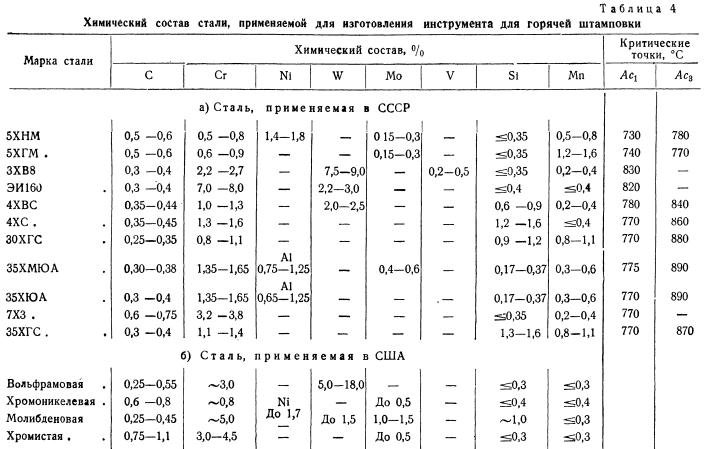

К прокатываемым инструментальным сталям относят углеродистую сталь марок У7, У8, У9, У10, У11, У12, У13, У7А÷У13А, а также легированную сталь.

Хромистая сталь имеет очень широкое применение. Хром оказывает положительное влияние и является сравнительно недорогой примесью. Сталь марок 15Х, 15ХА, 20Х, 30Х, 38ХА, 30ХП применяют для деталей машин в автотракторной и автомобильной промышленности. Широкое применение получила хромистая борсодержащая сталь марок 15ХР, 15ХРА, а также сталь, содержащая цирконий, например сталь марки 45ХЦ. Эта сталь прокаливается гораздо глубже, чем 45Х; она находит широкое применение для деталей крупных сечений. Хромистые стали с высоким содержанием углерода (0,9—1,1 %) и хрома (0,8—1,65%) идут для изготовления колец, шариков, роликов подшипников. Это сталь марок ШХ6, ШХ9, ШХ15, ШХ15СГ. Твердость закаленной шарикоподшипниковой стали HRC 59—62.

Марганцовистая сталь после соответствующей термообработки приобретает высокую твердость, не снижая пластичности, и обрабатывается лучше, чем углеродистая. В производстве широко применяют сталь следующих марок: 15Г, 20Г, 30Г и др. Из марганцовистой стали следует выделить высокомарганцовистую сталь марки Г13. В ней содержится 1,0—1,3 % C и 11—14 % Mn. Она обладает высоким сопротивлением износу и в то же время пластична, и потому идет для изготовления стрелок трамвайных и железнодорожных путей, гусениц тракторов, щек дробилок и т. д.

В производстве широко применяют сталь следующих марок: 15Г, 20Г, 30Г и др. Из марганцовистой стали следует выделить высокомарганцовистую сталь марки Г13. В ней содержится 1,0—1,3 % C и 11—14 % Mn. Она обладает высоким сопротивлением износу и в то же время пластична, и потому идет для изготовления стрелок трамвайных и железнодорожных путей, гусениц тракторов, щек дробилок и т. д.

Хромоникелевая сталь является самой распространенной конструкционной сталью, так как после термообработки приобретает высокую твердость, прочность, упругость и сопротивление ударным нагрузкам: ее марки 20ХН. 12Х2Н4А, 30ХН3А. Временное сопротивление ее колеблется от 750 до 1700 МПа, относительное удлинение —от 7 до 22%, ударная вязкость 50—300 кДж/м2.

Хромокремнистая сталь обладает высокой твердостью и упругостью после термической обработки и ее широко применяют для изготовления рессор и пружин. Марки этой стали следующие: 33ХС, 38ХС, 60С2ХА, 50ХСА, 70С2ХА.

Хромомарганцовистую сталь частично применяют как заменитель стали хромоникелевой (в целях экономии никеля). Широко применяют сталь марок 20ХГ, 20ХГР, 40ХГР, 30ХГТ, 18ХГТ; последняя идет для изготовления автомобильных деталей.

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХФА идет для изготовления ответственных пружин, сталь марки 15ХФ —для валов, шестерен, муфт.

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400—600 °С. Сталь марок 30ХМА служит для изготовления роторов, осей, зубчатых колес.

Хромоникельвольфрамовая и хромоникелемолибденовая стали предназначаются для нагруженных деталей машин, зубчатых колес, коленчатых валов, высоконагруженных шатунов. Марки этой стали: 30ХНВА, 40ХНМА, 18Х2Н4ВА и др.

Прогресс в технике создания сложнейших агрегатов, машин, конструкций, турбин и т. д. требует большого количества марок конструкционной легированной стали, обладающей исключительно высокими физико-механическими свойствами. Такими являются сталь хромоникелевольфрамованадиевая марок 30Х4ФВФА, 28ХН3ВФА и др., хромоникелемолибденованадиевая марок 20ХН4ФА, 38ХН3МФА и др.

д. требует большого количества марок конструкционной легированной стали, обладающей исключительно высокими физико-механическими свойствами. Такими являются сталь хромоникелевольфрамованадиевая марок 30Х4ФВФА, 28ХН3ВФА и др., хромоникелемолибденованадиевая марок 20ХН4ФА, 38ХН3МФА и др.

В прокатных цехах все больше прокатывают сталь с особыми физическими свойствами. К такой стали относят: коррозионно-стойкую, кислотостойкую, жаропрочную и другие марки, обладающие какими-либо специальными свойствами.

Стали присваивают определенную марку, имеющую свое условное обозначение. Для марки стали по ГОСТу принята буквенно-цифровая система: X — хром, Н — никель, А — азот, Е — селен, В — вольфрам, Г —марганец, Т — титан, Д — медь, Б — ниобий, П — фосфор, Р — бор, Ф — ванадий, Ю — алюминий, С — кремний, Ц — цирконий, М — молибден. Эти буквы сочетаются с цифрами, которые могут стоять либо впереди букв, либо за ними, например 12Х, 12Х2Н4А, ХВ5, 9ХС, Г13. Указанная система маркировки охватывает почти всю легированную сталь. Исключение составляют отдельные группы стали, которые дополнительно обозначают определенной буквой: Р — быстрорежущие, Е — магнитные, Ш — шарикоподшипниковые, Э — электротехнические. Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1 %, либо выше 1 %. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра — значит, содержание данного элемента около 1 %. Буква А в конце марки, как и в углеродистой, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Исключение составляют отдельные группы стали, которые дополнительно обозначают определенной буквой: Р — быстрорежущие, Е — магнитные, Ш — шарикоподшипниковые, Э — электротехнические. Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1 %, либо выше 1 %. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах; если за буквой отсутствует цифра — значит, содержание данного элемента около 1 %. Буква А в конце марки, как и в углеродистой, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Расшифруем некоторые марки. Например, сталь 12Х2Н4А — хромоникелевая высококачественная сталь с содержанием 0,12 % C, 2 % Cr, 4 % Ni. Сталь ХВ5 — хромовольфрамовая сталь с содержанием углерода 1 % или выше, около 1 % Cr и 5 % W. Сталь 30ГС — конструкционная сталь с содержанием 0,3 % C, около 1 % Cr, 1 % Mn и 1 % Si Сталь X12М—инструментальная сталь, содержащая около 12 % Cr и 0,4—0,6 % Mo.

В небольшом количестве в некоторых марках присутствует никель, медь и фосфор как специальные примеси. Приведем некоторые марки этих сталей: 15ГС, 25Г2С, 10Г2СД, 14ХГСН, 10ХСНД (СХЛ4), 15ХСНД (СХЛ1, НЛ1, НЛ2), 12ХС (БНЛ2), 24Г, 14Г2, 10ХГ2Н, 10ГНД, 10ХНДП и ряд других. В этой стали содержится около 0,30 % Cu, за исключенном марок, в которых имеется буква Д; в этом случае содержание меди 0,50 %—0,8 %. В стали, где в марках нет букв X и Н, содержание никеля и хрома (каждого в отдельности) не превышает 0,3 %. Содержание серы и фосфора не превышает 0,055 %; если в марке есть буква П, то допускается 0,08—0,15 % P.

Следует отметить, что существует много исключений, которые не всегда дают возможность даже примерно пользоваться маркой для расшифровки химического состава стали. Поэтому правильность расшифровки следует проверять по соответствующим справочникам.

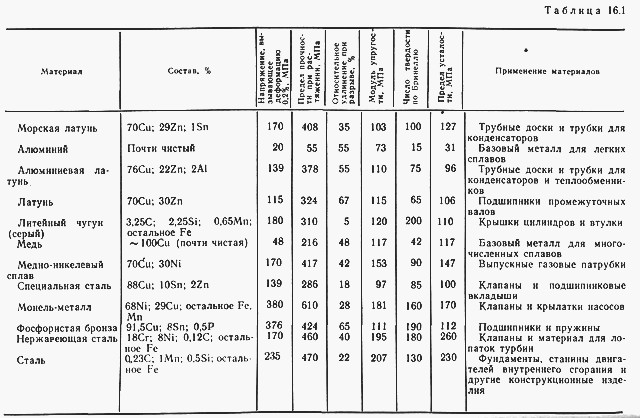

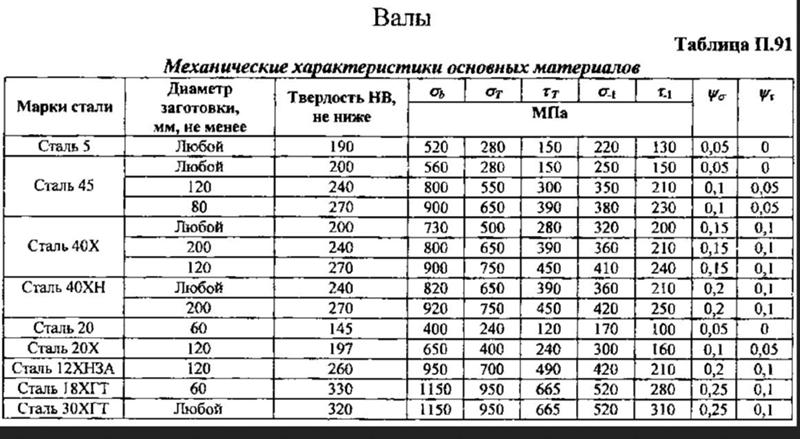

Механические свойства стали и области ее применения

- Главная >

- Блог >

- Механические свойства стали и области ее применения

14. 09.2022

09.2022

Свойства металлов

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Состав стали

- Физические, химические и технологические свойства стали

- Механические свойства стали по ГОСТу

- Маркировка сталей

- Таблица механических свойств сталей разных марок

- Влияние углерода на механические свойства стали

Механические свойства стали во многом определяют то, в каких сферах она применяется. Именно поэтому мы можем отнести их к наиболее важным. Такие качества, как высокая прочность и способность значительно изменять форму, дают возможность применять металл практически везде: от изготовления хирургических инструментов до космической отрасли.

Для определения данных параметров применяются различные методы. Кроме того, они учитывают механические свойства не только сталей, но и их сплавов, благодаря чему данные металлы можно с уверенностью назвать универсальными и удобными в работе. О том, какие параметры данных материалов позволяют применять их в самых разнообразных сферах, поговорим далее.

Состав стали

Основными компонентами стали являются железо и углерод, на долю последнего приходится до 2,14 %. Все существующие на данный момент подобные сплавы классифицируют, исходя из их химического состава.

В производстве используются два вида стали:

- Углеродистая, в состав которой, помимо основных составляющих, входят фосфор, сера, марганец, кремний. Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

- Легированная содержит в себе железо, углерод в сочетании с легирующими элементами (такими как кремний, бор, азот, хром, цирконий, ниобий, вольфрам, титан). От состава легированной стали зависят ее механические и иные свойства, цена, качество продукции, сферы возможного применения. Сегодня можно найти жаропрочные, цементуемые, улучшаемые стали. По структуре специалисты выделяют сырье доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Определить химические и механические свойства стали, а также область ее использования позволяет марка.

В процессе производства в сталь вносят примеси. На основании их доли в составе сплава выделяются два типа продукции:

- Обыкновенного качества, что предполагает наличие до 0,6 % углерода и соответствие металла ГОСТ 14637 и ГОСТ 380-94. Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество.

Такое сырье входит в число наиболее доступных по цене.

Такое сырье входит в число наиболее доступных по цене. - Качественная сталь, то есть легированная и углеродистая, которая производится по ГОСТ 1577. Маркировка обязательно содержит в себе особенности состава, количество углерода в сотых долях. Данный материал более дорогой, чем аналог обыкновенного качества, его ценят за высокую пластичность, способность противостоять механическому воздействию. Кроме того, подобный металл можно без труда варить.

Физические, химические и технологические свойства стали

Физические свойства:

- Плотность, которая определяется как масса металла на единицу объема. Высокий данный показатель стальных изделий, в том числе арматуры а500с, позволяет активно использовать их для строительных нужд.

- Теплопроводность, то есть способность стали обеспечивать распространение теплоты от более нагретых частей к менее нагретым.

- Электропроводность – способность материала пропускать электрический ток.

Химические свойства:

- Окисляемость, что предполагает возможность соединения металла кислородом. Данное свойство усиливается при нагревании стали. На сплавах, имеющих малую долю углерода, в процессе окисления под действием воды, влажного воздуха формируется ржавчина, то есть оксиды железа.

- Стойкость к коррозии – способность металла не вступать в химические реакции, не окисляться.

- Жаростойкость представляет собой отсутствие окислительных процессов на сплаве под воздействием высокой температуры, а также способность не образовывать окалину.

- Жаропрочность – сохранение сталью прочности в условиях высокой температуры.

Технологические свойства:

- Ковкость, то есть способность материала принимать заданную форму под действием внешних сил.

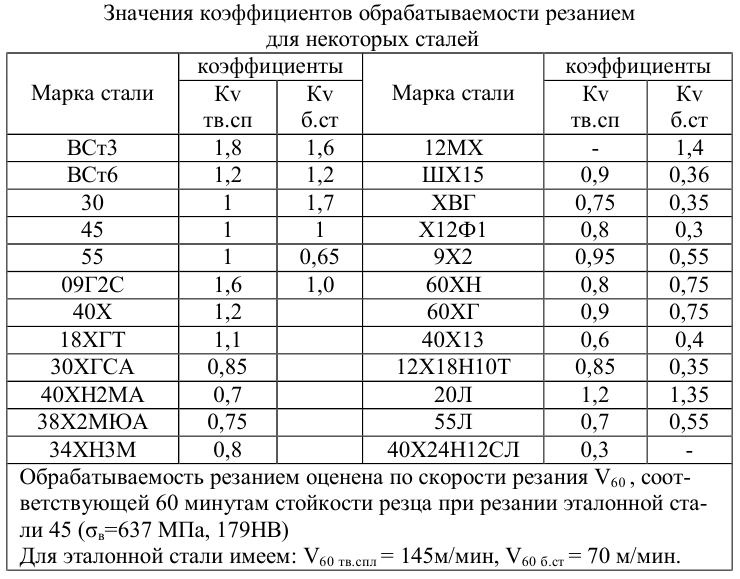

- Обрабатываемость резанием – важное свойство стали, которое упрощает производство металлопроката, так как данный металл хорошо поддается обработке режущим инструментом.

- Жидкотекучесть – способность расплава проникать в узкие зазоры, заполнять пространство.

- Свариваемость – позволяет осуществлять эффективные сварочные работы, формируя надежное неразъемное соединение, лишенное дефектов.

Механические свойства стали по ГОСТу

Прочность

От данной характеристики зависит, сможет ли металл не разрушиться под действием больших внешних нагрузок. Это механическое свойство стали измеряется количественно при помощи предела текучести и прочности:

- Пределом прочности называют максимальное механическое напряжение, при превышении которого происходит разрушение сплава.

- Предел текучести, то есть степень механического напряжения. Превышение данного показателя вызывает дальнейшее растяжение металла без дополнительной нагрузки.

Так, при небольших деформациях металлический стержень сохраняет упругость, возвращаясь к исходной длине после снятия приложенного напряжения.

Растяжение стержня до разрыва позволяет установить максимальное напряжение, то есть предел прочности материала на разрыв.

Пластичность

Данное механическое свойство стали позволяет ей под действием внешней нагрузки менять форму и потом сохранять ее. Для количественной оценки этого показателя измеряют удлинение при растяжении и угол изгиба. Если во время простого испытания на изгиб металл разрушается при большом пластическом прогибе, его признают пластичным. В противном случае речь идет о хрупком сплаве.

Хорошая пластичность проявляется при испытании растяжением в виде значительного удлинения заготовки либо ее сжатия. Под удлинением понимают увеличения длины в процентном выражении после разрушения до первоначальной длины. А сужение в процентах – это сокращение площади изделия в сравнении с исходным объемом.

А сужение в процентах – это сокращение площади изделия в сравнении с исходным объемом.

Вязкость

Еще одно важное механическое свойство стали, которое подразумевает способность материала справляться с динамическими нагрузками. Его оценивают количественно как отношение работы, необходимой для разрушения образца, к площади его поперечного сечения. Чаще всего понятием «вязкость» обозначают уровень, при котором происходит нехрупкое разрушение металла.

Характер разрушения может быть хрупким или пластичным – разница между этими явлениями наиболее ярко прослеживается на примере ферритных стальных сплавов. Ферритные стали и все металлы, обладающие объемно-центрированной кубической атомной решеткой, имеют общую особенность: при низких температурах им свойственен хрупкий характер разрушения, а при высоких – пластичный. Температуру перехода из одного состояния в другое специалисты обозначают как температуру вязко-хрупкого перехода.

Маркировка сталей

В машиностроении высоко ценятся механические свойства конструкционной, то есть углеродистой и легированной стали, а также высоколегированных нержавеющих сталей. При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

Буквы в маркировке имеют такую расшифровку:

- Р – бор;

- Ю – алюминий;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Г – марганец;

- Н – никель;

- М – молибден;

- В – вольфрам.

После буквы идут цифры, которые обозначают примерное содержание легирующего элемента в целых единицах процента. Если цифр нет, то доля конкретного вещества в металле не превышает 1,5 %. Буква «А» в конце маркировки является признаком высококачественной стали. Показателем особенно высококачественной стали является буква «Ш» через три тире.

Механические свойства нержавеющих высоколегированных сталей (ГОСТ 5632) зависят от перечисленных далее компонентов. При маркировке они обозначаются таким образом:

При маркировке они обозначаются таким образом:

- А – азот;

- В – вольфрам;

- Д – медь;

- М – молибден;

- Р – бор;

- Ю – алюминий;

- Х – хром;

- Б – ниобий;

- Г – марганец;

- Е – селен;

- Н – никель;

- С – кремний;

- Ф – ванадий;

- К – кобальт;

- Ц – цирконий.

После букв идут цифры, отражающие долю легирующего элемента в составе сплава в процентах.

Для фиксации основных механических свойств сталей применяют следующие обозначения:

- E – модуль упругости. Представляет собой коэффициент пропорциональности между нормальным напряжением и относительным удлинением.

- G – модуль сдвига, также известный как модуль касательной упругости. Это коэффициент пропорциональности между касательным напряжением и относительным сдвигом.

- μ – коэффициент Пуассона. Является абсолютным значением отношения поперечной к продольной деформации в упругой области.

- σт – условный предел текучести, то есть напряжение, при котором после снятия нагрузки остаточная деформация находится на уровне 0,2 %.

- σв – временное сопротивление, известное как предел прочности. Представляет собой такое механическое свойство металла, в том числе углеродистой стали, как прочность на разрыв.

- δ – относительное удлинение. Это отношение абсолютного остаточного удлинения образца после разрыва к начальной расчетной длине.

- HB, HRC, HV – твердость.

Таблица механических свойств сталей разных марок

Далее представлены механические свойства стали после термической обработки.

E = 200…210 ГПа, G = 77…81 ГПа, коэффициент Пуассона μ = 0,28…0,31.

Сталь 10

1050-74

Калибровка после отжига и отпуска

315–410

–

HB 143

Сталь 20

1050-74

Калибровка после отжига и отпуска

390–490

–

HB 163

Сталь 40

1050-74

После отжига и отпуска

590

–

HB 197

Сталь 40Х

4543-71

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле

590

345

HB 174–217

Сталь 20Х13

5949-75

Пруток, закалка +1000…+1050 °C, отпуск +600…+700 °C на воздухе, в масле

830

635

HRC 29

Сталь 08Х18Н10Т

5945-75

Пруток, закалка и отпуск

420–520

180–200

–

Сталь 12Х18Н10Т

5945-75

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде

510

196

–

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Читайте также

08.02.2023

Постоянный ток (DC) для сварочных работ

Подробнее

07. 02.2023

02.2023

Особенности цветной металлургии: добыча и переработка

Подробнее

06.02.2023

Низколегированная сталь: особенности, классификация, маркировка

Подробнее

03.02.2023

Как сделать наковальню: простые советы и идеи

Подробнее

02.02.2023

Как выбрать сверло: размеры, материал, цвет

Подробнее

27.01.2023

Сплавы черных металлов: классификация и особенности производства

Подробнее

25.01.2023

Как соединить трубы без сварки: обзор популярных методов

Подробнее

23.01.2023

Титан и его сплавы: свойства, применение

Подробнее

Каков состав нержавеющей стали?

Каков состав нержавеющей стали? – Клекнер Металс11.07.2022

Состав нержавеющей стали дает преимущества во многих областях, где ключевыми являются прочность, коррозионная стойкость и качество поверхности. Но что именно заставляет нержавеющую сталь обеспечивать защиту и эстетическую привлекательность, которые мы привыкли ожидать?

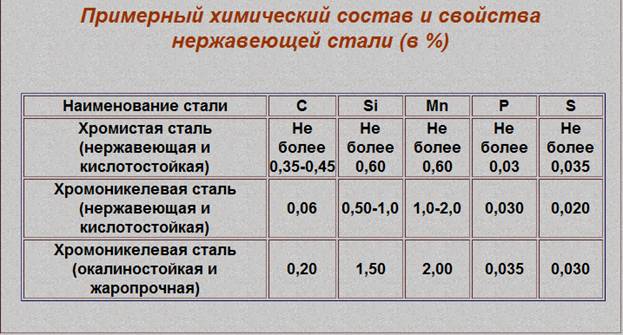

Полезно думать о нержавеющей стали как о любом стальном сплаве, содержащем не менее 10,5% хрома. В состав нержавеющей стали также могут входить углерод, кремний, марганец, фосфор, сера, никель, молибден и титан. Каждый из этих легирующих элементов повышает определенные качества металла. Благодаря множеству различных марок нержавеющей стали и различных форматов, включая листовую нержавеющую сталь, плиту из нержавеющей стали, прутки из нержавеющей стали и трубы из нержавеющей стали, разнообразные составы нержавеющей стали приводят к обширному списку возможностей.

В состав нержавеющей стали также могут входить углерод, кремний, марганец, фосфор, сера, никель, молибден и титан. Каждый из этих легирующих элементов повышает определенные качества металла. Благодаря множеству различных марок нержавеющей стали и различных форматов, включая листовую нержавеющую сталь, плиту из нержавеющей стали, прутки из нержавеющей стали и трубы из нержавеющей стали, разнообразные составы нержавеющей стали приводят к обширному списку возможностей.

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Скачайте нашу спецификацию на нержавеющую сталь, чтобы узнать, что Kloeckner Metals регулярно поставляет на склад.

Технические характеристики нержавеющей стали

Какие конкретные характеристики улучшают эти сплавы?

Свойства, которые проявляются в ответ на определенные легирующие элементы, включают ударную вязкость, магнетизм, прочность, коррозионную стойкость, устойчивость к нагрузкам, долговечность, обрабатываемость и способность к термообработке. В более чем 150 различных марках нержавеющей стали бесчисленные изменения в составе приводят к различным комбинациям любого из этих свойств.

В более чем 150 различных марках нержавеющей стали бесчисленные изменения в составе приводят к различным комбинациям любого из этих свойств.

Каковы составы семейств нержавеющей стали?

Соотношение металлов, входящих в состав сплава, определяет, к какому семейству относится марка нержавеющей стали. Понимание пяти различных семейств нержавеющей стали — аустенитной, ферритной, аустенитно-ферритной (дуплексной), мартенситной и дисперсионно-твердеющей — является одним из способов запомнить, как состав нержавеющей стали влияет на механические свойства.

- Аустенитные: Содержание хрома, молибдена и никеля выше в аустенитных нержавеющих сталях. Это повышает коррозионную стойкость, прочность и позволяет получать нержавеющую сталь, которую легко сгибать и деформировать.

- Ферритная: Одним из отличительных факторов ферритной нержавеющей стали является то, что она магнитная. Состав ферритных нержавеющих сталей имеет повышенный уровень хрома и более низкий уровень углерода.

Это приводит к большей стрессоустойчивости.

Это приводит к большей стрессоустойчивости. - Аустенитно-ферритные (дуплексные): Дуплексные нержавеющие стали сочетают в себе аустенитные и ферритные свойства. Это повышает защиту металлов от коррозии. Состав дуплексных нержавеющих сталей делает его отличным выбором для морской среды. Дуплексные стали демонстрируют превосходную стойкость к хлоридному растрескиванию под напряжением, которое возникает, когда коррозионная среда (например, воздействие океана) сочетается с растягивающим напряжением. Кроме того, его часто можно увидеть в нефтяной и газовой промышленности.

- Мартенситная: особенностью состава мартенситных нержавеющих сталей является повышенное содержание углерода. Как и ферритные стали, они магнитятся. Однако повышенное содержание углерода делает мартенситные стали менее устойчивыми к коррозии.

- Дисперсионно-твердеющая: В состав дисперсионно-твердеющих нержавеющих сталей входит 15-17,5% хрома и 3-5% никеля.

Также присутствуют следовые количества алюминия, меди и ниобия. Эта комбинация делает нержавеющую сталь чрезвычайно прочной, долговечной, твердой и устойчивой к коррозии.

Также присутствуют следовые количества алюминия, меди и ниобия. Эта комбинация делает нержавеющую сталь чрезвычайно прочной, долговечной, твердой и устойчивой к коррозии.

Какие марки аустенитной нержавеющей стали существуют?

- 201 нержавеющая сталь – В состав нержавеющей стали 201 входят углерод, марганец, фосфор, сера, кремний, никель, азот и 16-18% хрома. Вы, вероятно, увидите это в сфере общественного питания для таких вещей, как кухонное оборудование и коммерческое оборудование, а также в архитектуре и автомобильной промышленности. Kloeckner Metals поставляет лист из нержавеющей стали 201, лист из нержавеющей стали 201LN, лист из нержавеющей стали 201 и лист из нержавеющей стали 201LN.

- 301 нержавеющая сталь – Состав аустенитной нержавеющей стали 301 подобен 201. Он включает углерод, марганец, фосфор, серу, кремний, никель, азот и 16-18% хрома. Однако в нем намного меньше марганца и почти вдвое больше никеля, чем в 201.

Скорее всего, вы увидите 301 в компонентах, необходимых в аэрокосмической промышленности. Kloeckner Metals поставляет лист из нержавеющей стали 301.

Скорее всего, вы увидите 301 в компонентах, необходимых в аэрокосмической промышленности. Kloeckner Metals поставляет лист из нержавеющей стали 301.

Какие марки ферритной нержавеющей стали существуют?

- 409 нержавеющая сталь – Эта ферритная нержавеющая сталь общего назначения имеет значительно более низкое содержание хрома, чем 201 или 301, менее 12%. Основное отличие заключается в добавлении титана. Титан стабилизирует сталь, обеспечивая превосходную защиту от коррозии при высоких температурах. Одним из распространенных применений являются выхлопные системы как в автомобильной, так и в сельскохозяйственной промышленности. Kloeckner Metals поставляет листы из нержавеющей стали 409, пластины из нержавеющей стали 409 итрубка из нержавеющей стали.

- Нержавеющая сталь 441 . Два основных различия в химическом составе между нержавеющими сталями 409 и 441 заключаются в добавлении ниобия и колоссальном содержании хрома от 17,5 до 19,5%.

Вместе эти различия приводят к тому, что нержавеющая сталь обладает высокой устойчивостью к окислению и коррозии при еще более высоких температурах. Kloeckner Metals поставляет лист из нержавеющей стали 441.

Вместе эти различия приводят к тому, что нержавеющая сталь обладает высокой устойчивостью к окислению и коррозии при еще более высоких температурах. Kloeckner Metals поставляет лист из нержавеющей стали 441.

Как узнать, какой состав нержавеющей стали лучше всего подходит для вашего проекта?

Теперь, когда мы узнали, что существуют разные семейства нержавеющей стали, определяемые сочетанием микроструктуры и соотношения легирующих элементов, которые содержат незначительные или значительные химические отклонения, как узнать, какой состав нержавеющей стали является правильным? для вашего проекта?

Не волнуйтесь, никто не ожидает, что вы станете экспертом в области металлургии или любителем периодической таблицы. Правда в том, что на этот вопрос нет универсального идеального ответа. Но есть несколько полезных советов, которые следует иметь в виду в качестве руководства. Возможно, главный совет — рассмотреть, как основные эффекты основных легирующих элементов, присутствующих в составе нержавеющей стали, соответствуют потребностям вашего проекта.

- Хром (CR): Хром является наиболее важным элементом в нержавеющей стали. Помните, что для того, чтобы сталь была классифицирована как нержавеющая сталь , она должна содержать не менее 10,5–11% хрома. Когда вы смотрите на химический состав различных марок нержавеющей стали, марки с более высоким содержанием хрома демонстрируют лучшую защиту от коррозии. Таким образом, отдайте предпочтение более высоким уровням хрома для высококоррозионных сред, особенно при высоких температурах.

- Никель (Ni): Никель повышает коррозионную стойкость и прочность, а также улучшает формуемость. Из этих трех эффектов способность к формованию будет увеличиваться наиболее резко по мере увеличения процентного содержания никеля, присутствующего в нержавеющей стали.

- Молибден (Mo): Молибден повышает устойчивость к атмосферной коррозии. Например, нержавеющая сталь 316 является одной из самых популярных марок, и она превосходно работает в условиях интенсивных температур, которые, как известно, вызывают ржавчину, точечную коррозию или деформацию.

- Углерод (C): Как правило, нержавеющая сталь имеет гораздо более низкое содержание углерода, чем другие изделия из стали, обычно менее 2%. По мере увеличения содержания углерода сопротивление коррозии снижается, а твердость и прочность могут увеличиваться.

- Азот (N): Точечная коррозия возникает, когда металл подвергается воздействию сильно локализованной коррозионной среды. В металле образуются отверстия, которые могут расширяться до трещин. Большинству проектов потребуется защита от точечной коррозии, и в этом может помочь азот. Это значительно улучшает стойкость к точечной, щелевой коррозии и межкристаллитной коррозии.

- Марганец (Mn): Марганец оказывает стабилизирующее действие, особенно когда в составе нержавеющей стали присутствует азот. Другие эффекты включают повышенную прочность на растяжение и прокаливаемость.

- Кремний (Si): Кремний представляет собой раскисляющий стабилизатор феррита.

Раскисление улучшает коррозионную стойкость.

Раскисление улучшает коррозионную стойкость. - Титан (Ti): Титан также улучшает стабилизацию. Два ключевых эффекта титана в нержавеющей стали — минимизация межкристаллитной коррозии и повышение свариваемости.

Вышеизложенное является лишь руководством. Если вы не уверены, какой состав нержавеющей стали лучше всего удовлетворит конкретные потребности вашего проекта, команда экспертов Kloeckner Metals более чем готова помочь.

Свяжитесь с нашей квалифицированной командойKloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Kloeckner сочетает в себе национальное присутствие с надежным производством и передовыми технологиями обработки, чтобы предлагать самые инновационные решения для обслуживания клиентов.

Свяжитесь с нами сейчас

Сара Монтихо

Сара Монтихо — писатель Kloeckner Metals.

Последние сообщения новостей

Другие сообщения

Подпишитесь на наш блог

Подпишитесь

X

Обнаружен устаревший или неподдерживаемый браузер

Веб-сайт Kloeckner Metals использует современные технологии. К сожалению, ваш браузер не поддерживает эти технологии.

К сожалению, ваш браузер не поддерживает эти технологии.

Загрузите последнюю версию одного из этих браузеров, чтобы ознакомиться с сайтом:

Microsoft Edge

Мозилла Фаерфокс

Гугл Хром

Apple Сафари

Не напоминай мне позже

201 Спецификация сплава нержавеющей стали | CMC

UNS: S2010

PDF для печати: 2 01 Сплав из нержавеющей стали Технический паспорт

Поставляемые продукты включают: кухонную утварь, ресторанное оборудование, бытовую технику, автомобильную отделку и архитектурные приложения.

Номинальный состав| C: | 0,15 макс. |

| Номер: | 5,50 – 7,50 |

| П: | 0,060 макс. |

| С: | 0,030 макс. |

| Si: | 1,00 макс. |

| Кр: | 16,0 – 18,0 |

| Ni: | 3,5 – 5,5 |

| №: | 0,25 макс. |

| Fe: | БАЛ |

Physical Properties

At 70°F (At 20°C)

Density

0.283 lb./in3 / (7.81 g/cm3)

Modulus of Elasticity (E)

28,6 x 103 ksi / (197 x 103 МПа)

Коэффициент расширения

10,2 x 10-6 микродюймов/дюйм-°F (70-600°F) / (18,4 мкм/м-°C) (20-300°C)

Удельное электрическое сопротивление

27 мк ом.дюйм / (68,5 мкОм.см)

Теплопроводность

9,4 БТЕ-дюйм/фут2ч-°F / (16,2 Вт/м-K)

2

28 Применимые характеристики 9001 ASTM 19 9001 A240, ASTM A666 Типичные механические свойства – типичные механические свойства при комнатной температуре Типичные механические свойства основаны на ASTM A240

Состояние

Отжиг (мин)

Прочность на растяжение MIN (UTS)

75 Kss (515 МП). (260 MPa)

(260 MPa)

Elongation% in 2” Min (50.8 mm)

40%

Hardness Rockwell

95 HRBW (Max)

*Tempered Properties available upon запрос*

Дополнительная информация о нержавеющей стали 201Компания Combined Metals of Chicago (CMC) стремится оставаться на переднем крае технологий и практики, поэтому мы всегда можем поставлять продукцию из нержавеющей стали самого высокого качества, необходимую для вашего бизнеса. .

О нержавеющей сталиНержавеющую сталь нельзя назвать нержавеющей. Было бы точнее сказать, что она окрашивается меньше, чем другие стали. Причиной такой квалификации является то, что нержавеющая сталь содержит не менее 11% хрома, что делает ее устойчивой к ржавчине.

Существуют различные типы нержавеющей стали, каждая из которых имеет набор уникальных качеств и состава. Химический состав нержавеющей стали определяет такие свойства, как прочность, твердость и магнитность материала.

Химический состав нержавеющей стали определяет такие свойства, как прочность, твердость и магнитность материала.

Вы можете слышать, как люди говорят о нержавеющей стали, используя определенные термины, но не совсем ясно их значение. Для большего пояснения, вот различные категории.

Ferritic – ферритная нержавеющая сталь является магнитной и имеет низкое содержание углерода.

Аустенитная – этот вид нержавеющей стали немагнитен и представляет собой хромоникелевую сталь, такую как 201, 304 и 316.

Мартенситная – эта нержавеющая сталь используется редко. Это магнитное и низкое количество углерода с низким уровнем никеля и 12 процентов хрома.

Применение нержавеющей стали 201 Нержавеющая сталь марки 201 представляет собой продукт среднего класса, который обычно используется в бытовой технике, кухонной посуде, раковинах, кухонной утвари и оборудовании для предприятий общественного питания. Он также встречается в автомобильных деталях и зажимах, а также в железнодорожных вагонах и отделке окон. Его структурная целостность и состав делают его идеальным для использования в этих отраслях. Однако он, как правило, не является хорошим выбором для использования на открытом воздухе, поскольку он подвержен точечной и щелевой коррозии от определенных элементов, таких как соленая вода.

Его структурная целостность и состав делают его идеальным для использования в этих отраслях. Однако он, как правило, не является хорошим выбором для использования на открытом воздухе, поскольку он подвержен точечной и щелевой коррозии от определенных элементов, таких как соленая вода.

Аустенитная немагнитная нержавеющая сталь 201 имеет следующий состав.

Хром (16% – 18%) и никель (3,5% – 5,5%). Он содержит большее количество марганца (5,5–7,5%) и азота и меньшее количество никеля, чем сталь типа 304.

Увеличение стоимости и высокая летучесть никеля сделали нержавеющую сталь типа 201 все более привлекательной для определенных конечных продуктов из нержавеющей стали. В большинстве случаев не происходит потери коррозионной стойкости.

Характеристики нержавеющей стали типа 201:

Плотность (фунт/дюйм2) при комнатной температуре: 0,283

Модуль упругости при растяжении (psi x 106): 28,6 : от 32 до 212 °F 0,12

Теплопроводность (БТЕ/ч/фут2/фут): 212 °F 9,4

Диапазон температур плавления (°F): 2550–2650 °F

В CMC мы используем формованную и волоченную нержавеющую сталь типа 201. Тип 201 имеет высокую скорость упрочнения, что часто требует промежуточного отжига. Однако его можно сваривать всеми стандартными методами, используемыми для нержавеющих сталей с более высоким (18%) содержанием хрома и (8%) никеля.

Тип 201 имеет высокую скорость упрочнения, что часто требует промежуточного отжига. Однако его можно сваривать всеми стандартными методами, используемыми для нержавеющих сталей с более высоким (18%) содержанием хрома и (8%) никеля.

Мы стараемся не использовать нержавеющую сталь, где межкристаллитная коррозия затронула зону головки из-за содержания углерода более 0,03%. Нержавеющая сталь типа 201 не может быть закалена с помощью термической обработки. Однако его можно подвергать холодной обработке до высокой прочности на растяжение.

Также обратите внимание, что нержавеющая сталь 201 практически немагнитна в отожженном состоянии и становится магнитной при холодной обработке.

Combined Metals of Chicago стремится создать деловую среду, основанную на честности и уважении к нашим сотрудникам, поставщикам и клиентам. Наши клиенты являются причиной того, что мы в бизнесе. Мы стремимся предоставить вам, нашим клиентам, лучшую ценность продукта и своевременную доставку, а также отличное обслуживание клиентов.