Сталь состав свойства применение: состав, свойства, виды и применение. Состав нержавеющей стали

alexxlab | 19.08.1989 | 0 | Разное

состав, свойства, виды и применение. Состав нержавеющей стали

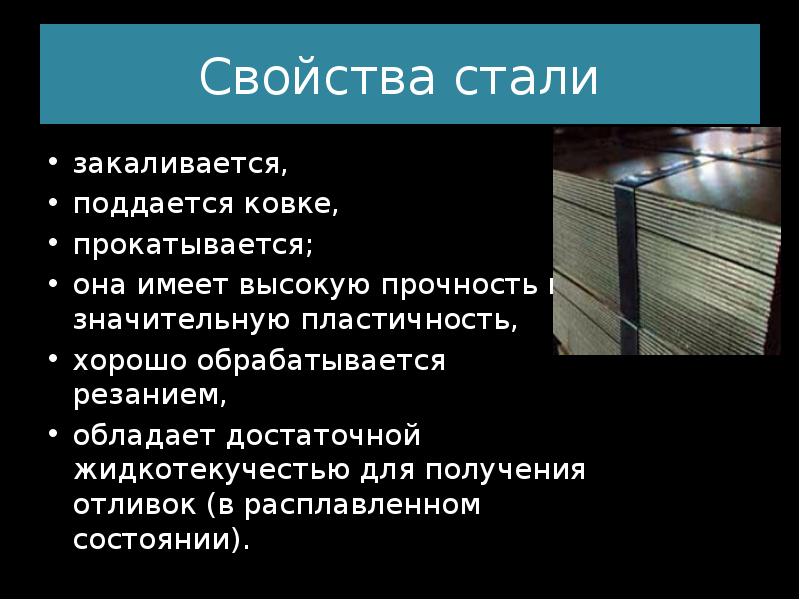

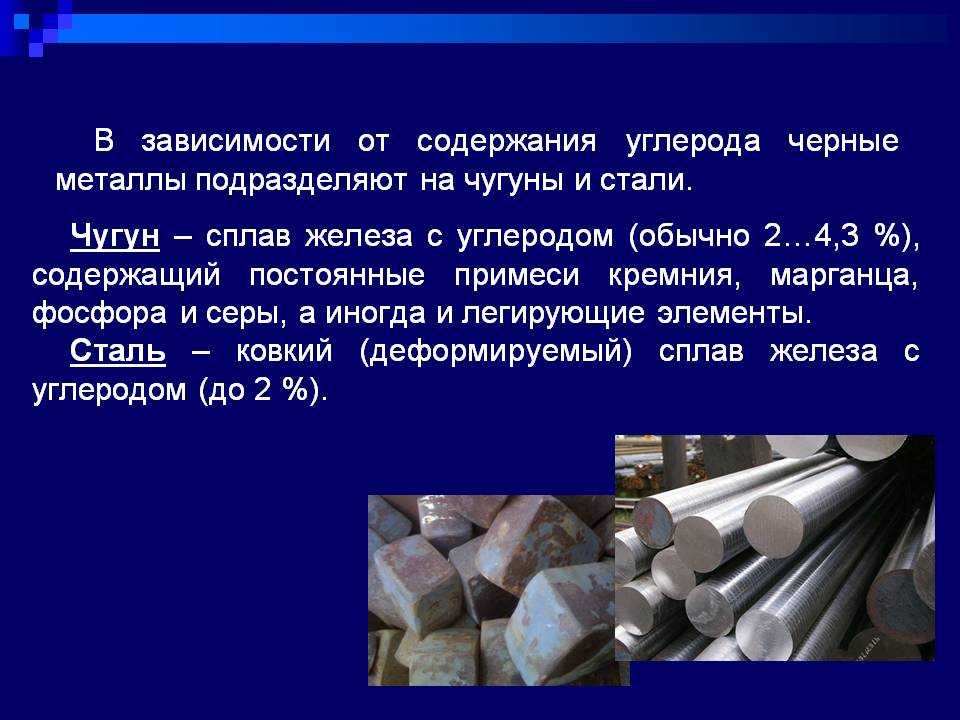

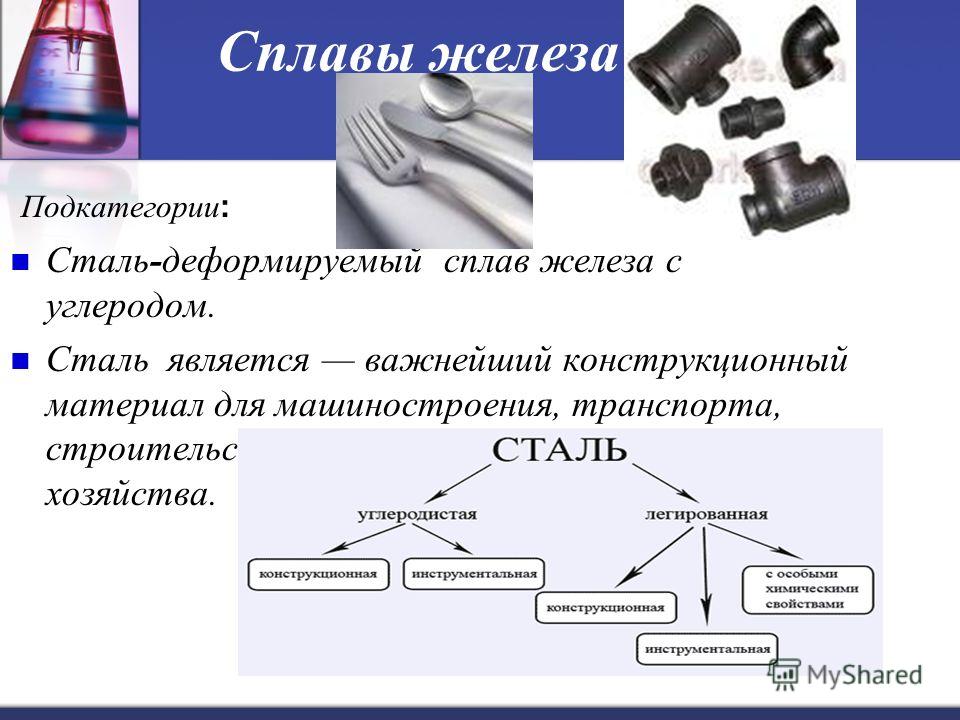

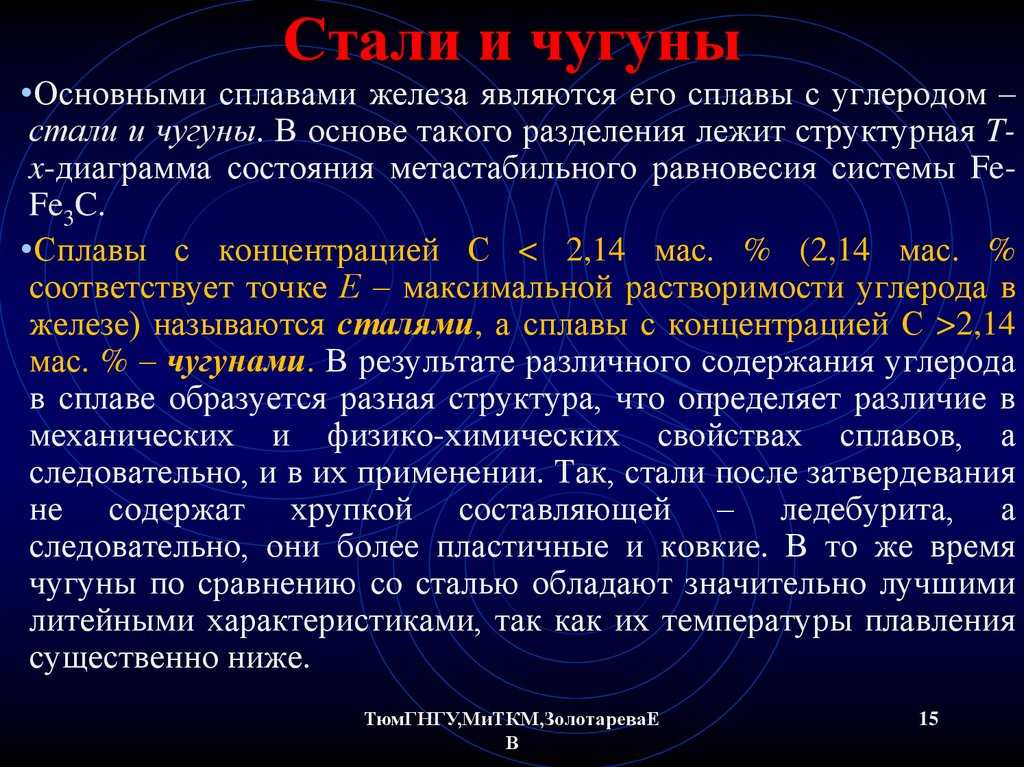

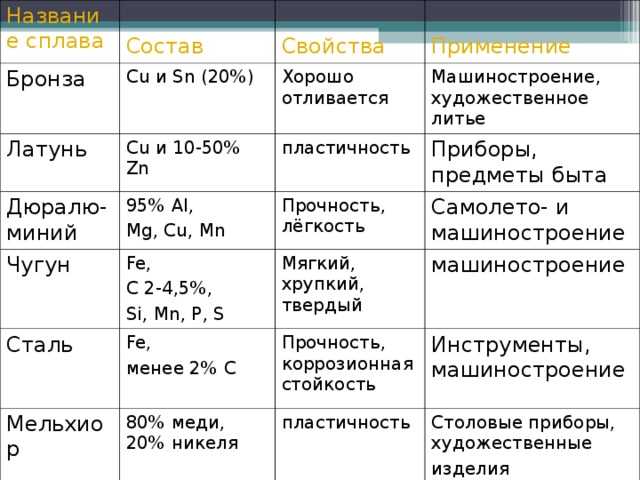

Многие знают, что сталь – это продукт, получаемый в процессе плавки других элементов. Но каких? Что входит в состав стали? На сегодняшний день эта субстанция представляет собой деформируемый сплав железа с углеродом (его количество составляет 2,14%), а также малой долей других элементов.

Общие сведения

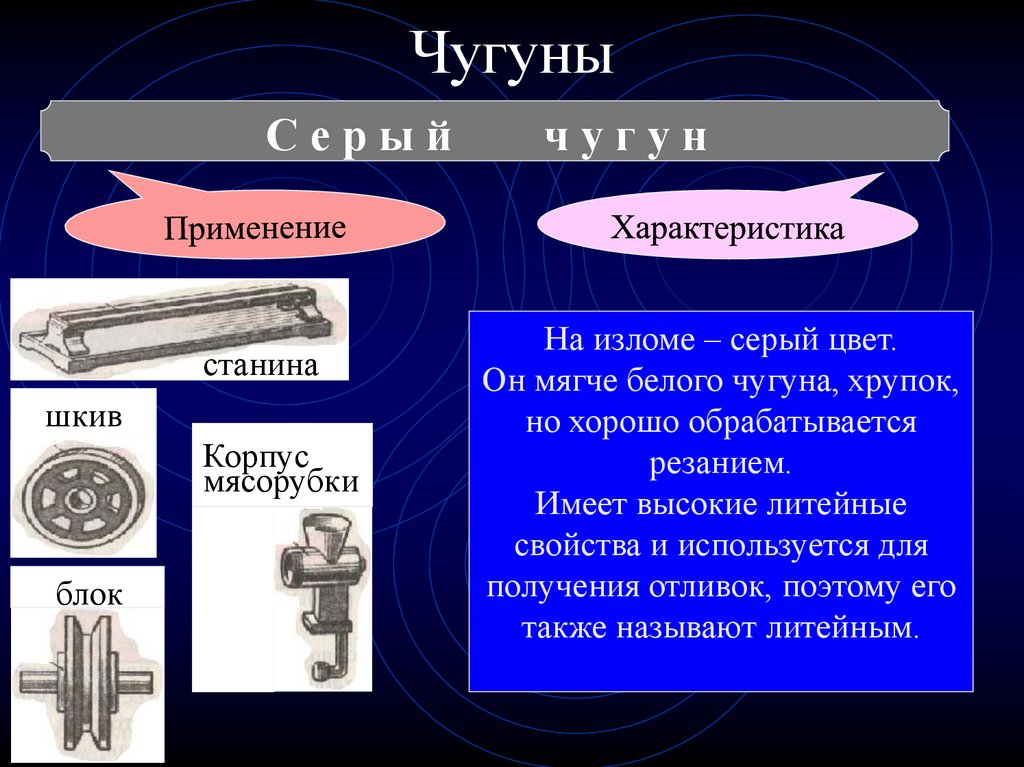

Стоит отметить, что сталью называют сплав, имеющий именно до 2,14% углерода в своем составе. Сплав же, в котором есть более 2,14% углерода, уже называется чугуном.

Известно, что состав углеродистой стали и обычной неодинаков. Если в обычный субстрат входит углерод и другие легирующие (улучшающие) компоненты, то в углеродистом продукте легирующих элементов нет. Если же говорить о легированной стали, то ее состав намного богаче. Для того чтобы улучшить эксплуатационные характеристики данного материала, в его состав добавляют такие элементы, как Cr, Ni, Mo, Wo, V, Al, B, Ti и др. Важно отметить, что наилучшие свойства этой субстанции обеспечиваются именно за счет добавления легированных комплексов, а не одного или двух веществ.

Классификация

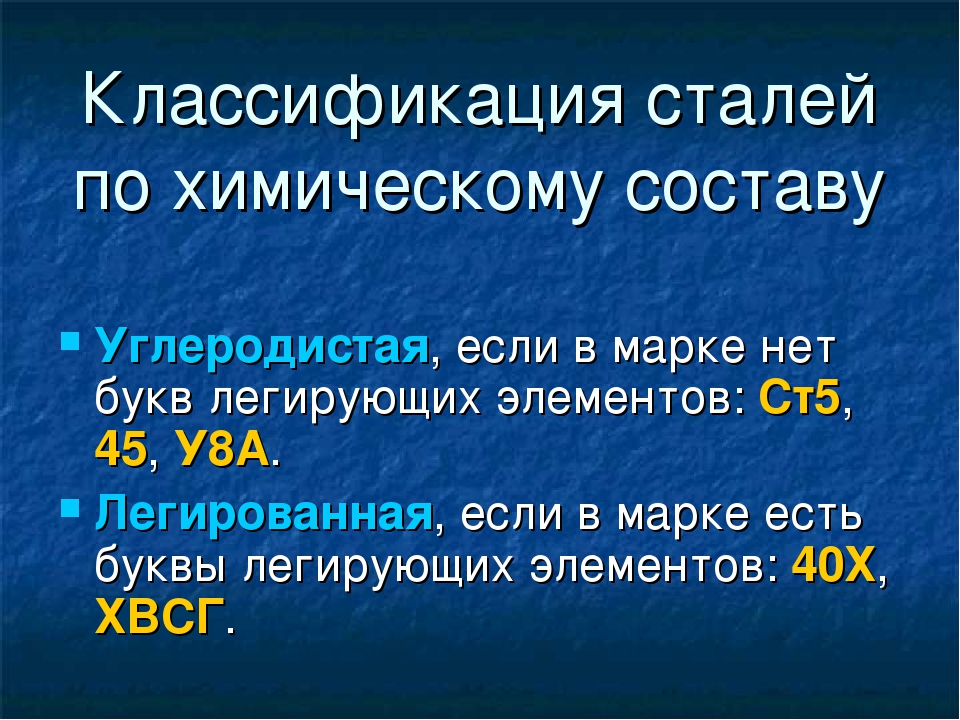

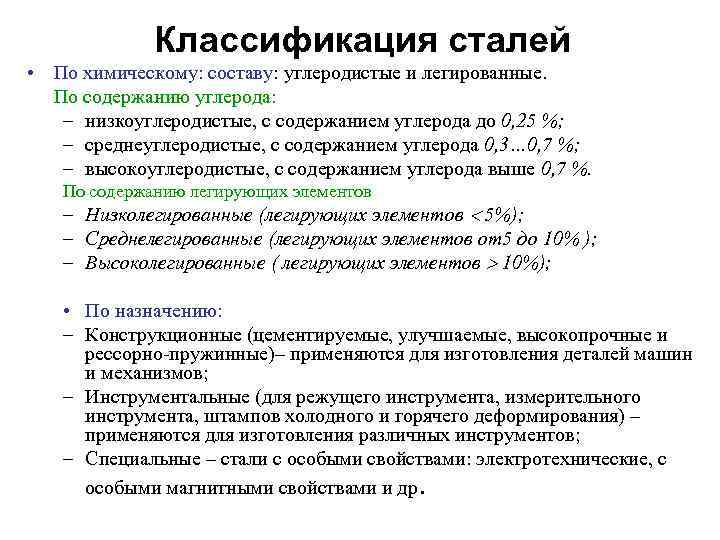

Провести классификацию рассматриваемого нами материала можно по нескольким показателям:

- Первый показатель – это химический состав стали.

- Второй – это микроструктура, которая также очень важна.

- Конечно же, стали отличаются по своему качеству и способу получения.

- Также каждый вид стали имеет свое применение.

Более подробно состав можно рассмотреть на примере химического состава. По этому признаку различают еще два вида – это легированные и углеродистые стали.

Среди углеродистых сталей существуют три разновидности, главное отличие которых заключается в количественном содержании углерода. Если в состав субстанции входит менее 0,3% углерода, то ее относят к малоуглеродистой. Содержание этого вещества в районе от 0,3% до 0,7% переводит конечный продукт в разряд среднеуглеродистых сталей. Если же сплав содержит более 0,7% углерода, то сталь относится к разряду высокоуглеродистых.

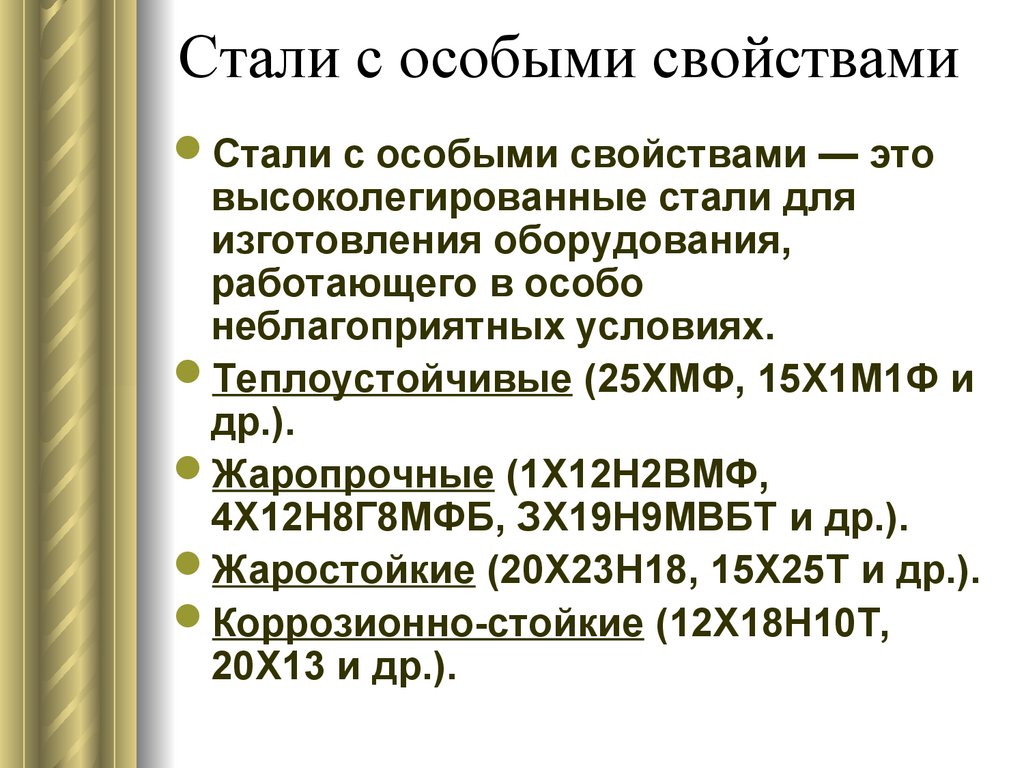

С легированными сталями дела обстоят примерно также. Если в составе материала содержится менее 2,5% легирующих элементов, то он считается малолегированным, от 2,5% до 10% – среднелегированным, а от 10% и выше – высоколегированным.

Если в составе материала содержится менее 2,5% легирующих элементов, то он считается малолегированным, от 2,5% до 10% – среднелегированным, а от 10% и выше – высоколегированным.

Микроструктура

Микроструктура стали отличается в зависимости от ее состояния. Если сплав является отожженным, то его структура будет делиться на карбидную, ферритную, аустенитную и так далее. При нормализованной микроструктуре субстанции, продукт может быть перлитным, мартенситным или аустенитным.

Состав и свойства стали определяют принадлежность продукта к одному из этих трех классов. Наименее легированные и углеродистые стали – это перлитный класс, средние относятся к мартенситному, а высокое содержание легирующих элементов или углерода переводит их в разряд аустенитных сталей.

Производство и качество

Важно отметить, что такой сплав, как сталь, может включать и некоторые негативные элементы, большое содержание которых, ухудшает показатели продукта. К таким веществам относят серу и фосфор. В зависимости от содержания этих двух элементов состав и виды стали разделяют на следующие четыре категории:

В зависимости от содержания этих двух элементов состав и виды стали разделяют на следующие четыре категории:

- Рядовые стали. Это сплав обыкновенного качества, содержит до 0,06% серы и до 0,07% фосфора.

- Качественные. Содержание вышеуказанных веществ в этих сталях снижается до 0,04% серы и 0,035% фосфора.

- Высококачественные. Содержат всего лишь до 0,025% как серы, так и фосфора.

- Высшее качество сплаву присваивается в том случае, если процентный показатель содержания серы не более чем 0,015, а фосфора – не более 0,025%.

Если говорить о процессе производства рядового сплава, то чаще всего его получают в мартеновских печах или же в бессмеровских, томасовских конвертерах. Разлив данного продукта производится в большие слитки. Важно понимать, что состав стали, ее строение, а также качественные характеристики и свойства определяются именно способом ее изготовления.

Для получения качественной стали также используются мартеновские печи, однако к процессу плавки здесь предъявляют более строгие требования, чтобы получить качественный продукт.

Плавка же высококачественных сталей осуществляется лишь в электропечах. Это объясняется тем, что применение этого типа промышленного оборудования гарантирует практически минимальное содержание неметаллических добавок, то есть снижает процентное соотношение серы и фосфора.

Для того чтобы получить сплав особо высокого качества, прибегают к методу электрошлакового переплава. Производство этого продукта возможно лишь в электропечах. После окончания процесса изготовления эти стали всегда получаются только легированными.

Виды сплавов по применению

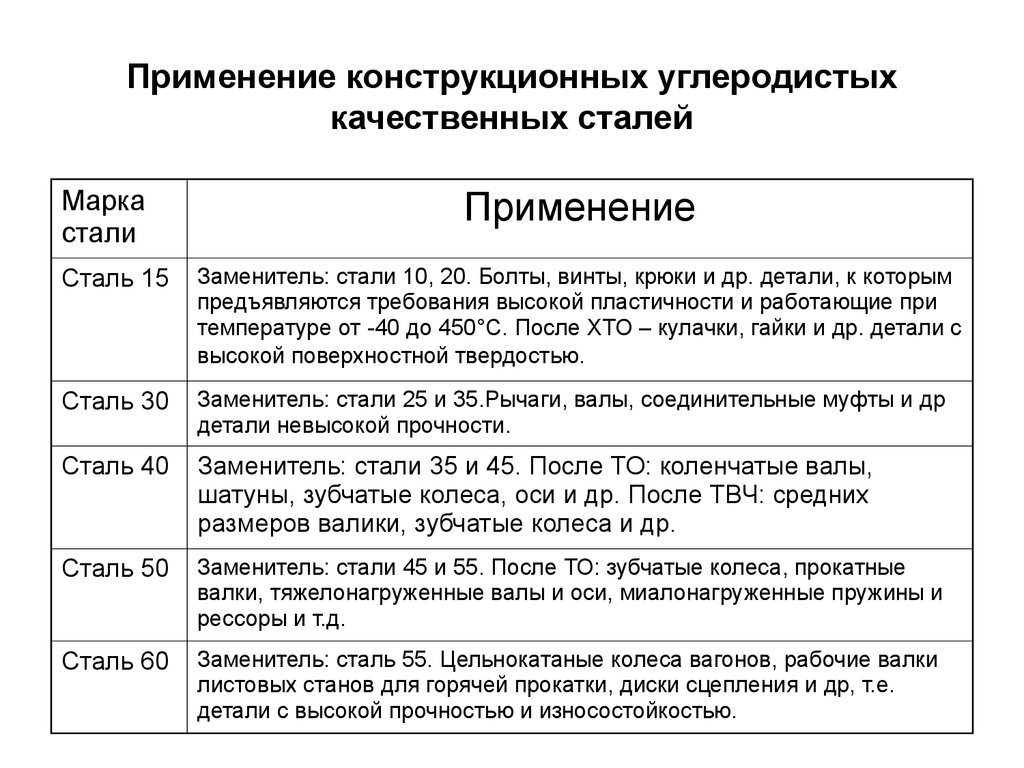

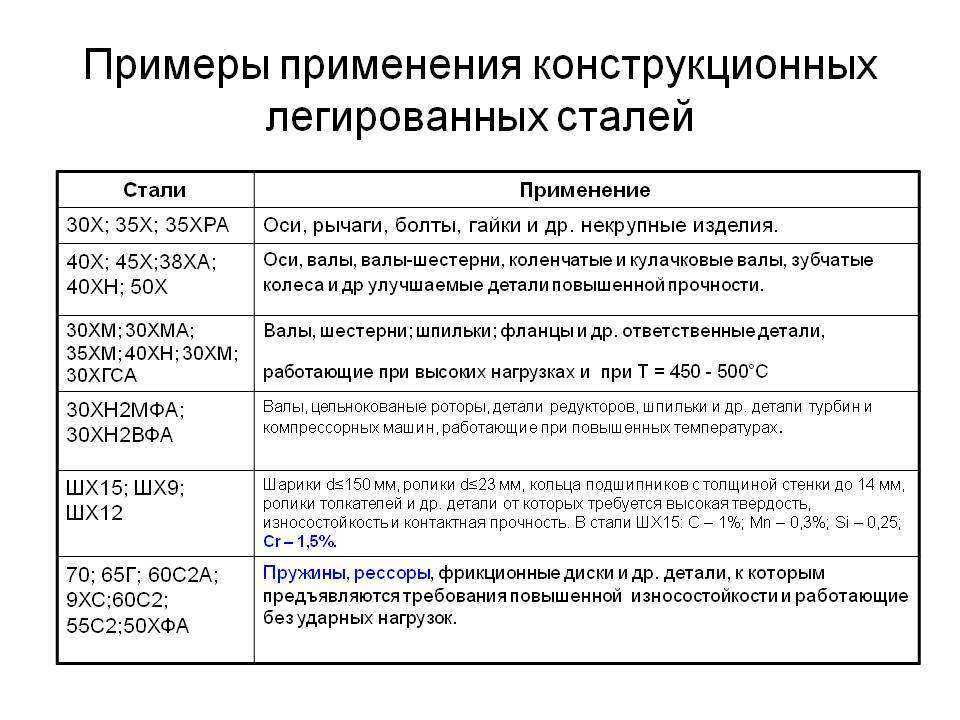

Естественно, что изменение состава стали сильно влияет на эксплуатационные характеристики этого материала, а значит меняется и сфера его использования. Существуют конструкционные стали, которые могут применяться в строительстве, холодной штамповке, а также могут быть цементируемыми, улучшаемыми, высокопрочными и так далее.

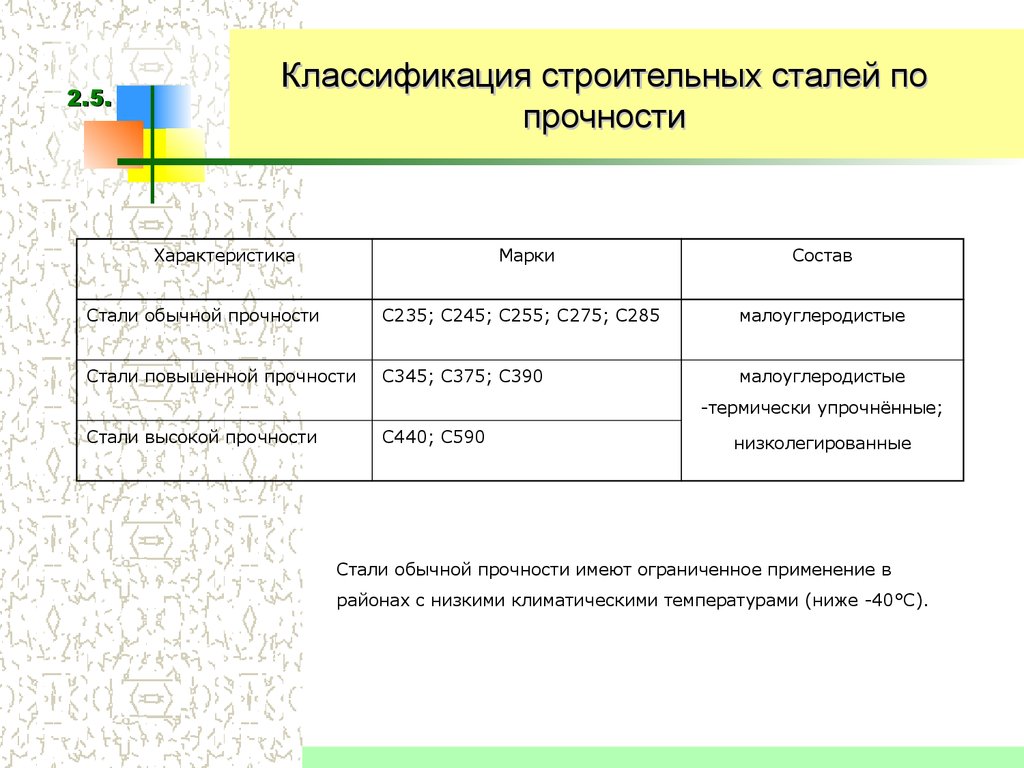

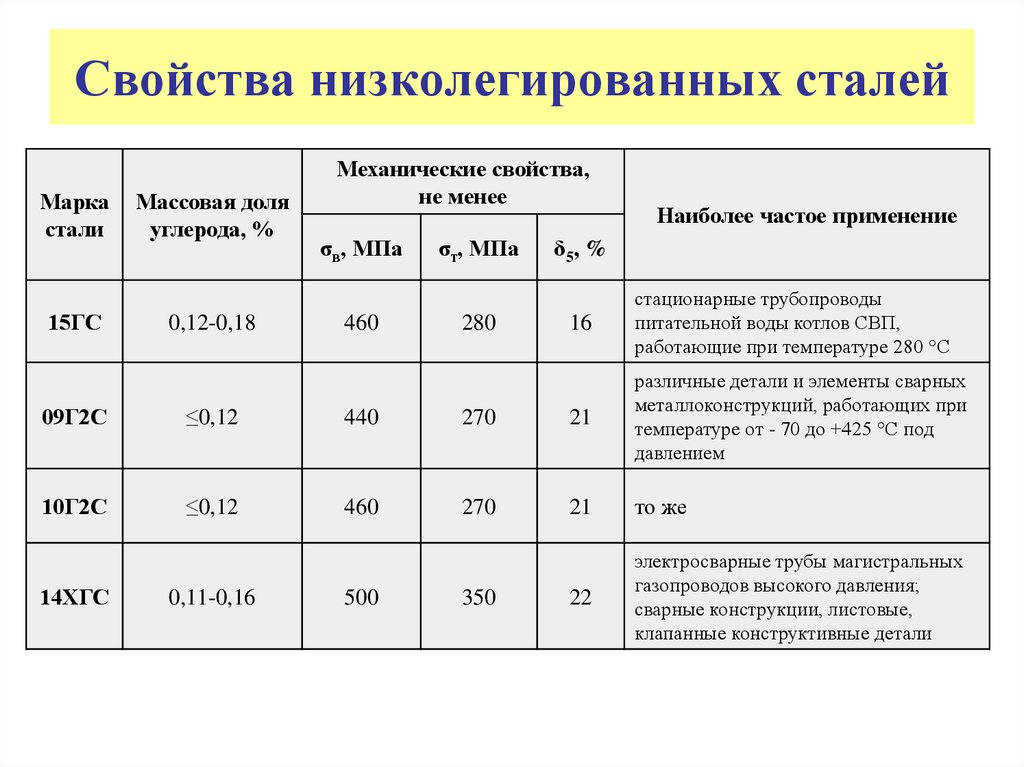

Если говорить о строительных сталях, то к ним чаще всего относят среднеуглеродистые, а также низколегированные сплавы. Так как применяются они в основном для возведения зданий, то наиболее важной характеристикой для них является хорошая свариваемость. Из цементируемой стали чаще всего изготавливаются различные детали, основным предназначением которых являются работа в условиях поверхностного износа и динамическая нагрузка.

Так как применяются они в основном для возведения зданий, то наиболее важной характеристикой для них является хорошая свариваемость. Из цементируемой стали чаще всего изготавливаются различные детали, основным предназначением которых являются работа в условиях поверхностного износа и динамическая нагрузка.

Другие стали

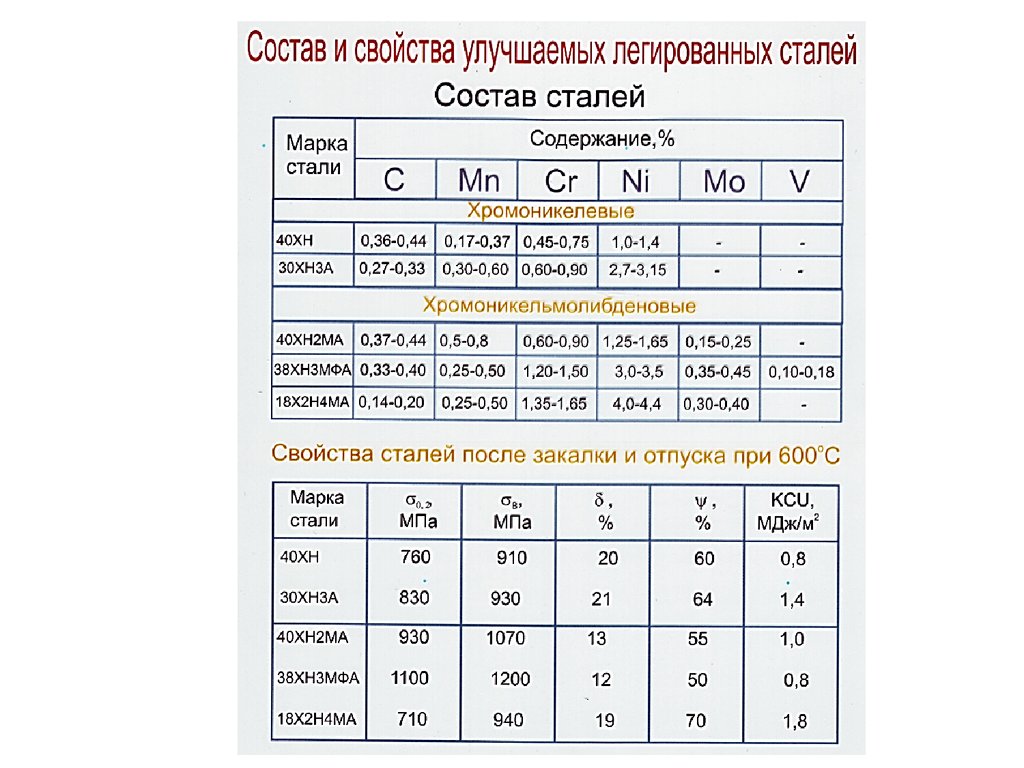

К другим типам стали можно отнести улучшаемую. Этот вид сплава используют только после проведения термообработки. Сплав подвергается воздействию высоких температур для закалки, а после этого подвергается отпуску в какой-либо среде.

К типу высокопрочных сталей относят те, у которых после подбора химического состава, а также после прохождения термообработки прочность достигает практически максимума, то есть примерно вдвое больше, чем у обычного типа этого продукта.

Можно выделить также пружинные стали. Это сплав, который в результате своего производства получил наилучшие качества по пределу упругости, сопротивлению нагрузкам, а также усталости.

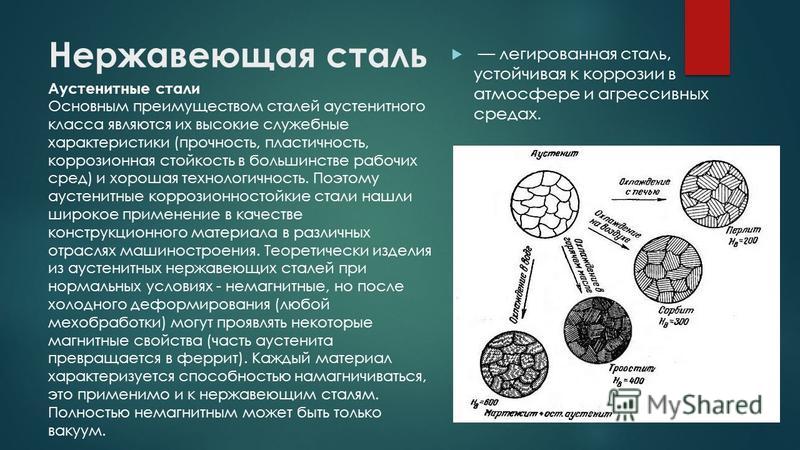

Состав нержавеющей стали

Нержавеющая сталь относится к типу легированных. Основное ее свойство – это высокое сопротивление коррозии, которое достигается за счет добавления такого элемента, как хром, в состав сплава. В некоторых ситуациях вместо хрома может быть использован никель, ванадий или марганец. Стоит отметить, что при плавке материала и добавлении в него нужных элементов, он может получить свойства одной из трех марок нержавеющей стали.

Основное ее свойство – это высокое сопротивление коррозии, которое достигается за счет добавления такого элемента, как хром, в состав сплава. В некоторых ситуациях вместо хрома может быть использован никель, ванадий или марганец. Стоит отметить, что при плавке материала и добавлении в него нужных элементов, он может получить свойства одной из трех марок нержавеющей стали.

Состав этих видов сплава, конечно же, отличается. Самыми простыми считаются обычные сплавы с повышенной устойчивостью к коррозии 08 Х 13 и 12 Х 13. Последующие два типа этого коррозионностойкого сплава, должны обладать высоким сопротивлением не только при нормальных, но и при повышенных температурах.

Углеродистая сталь – состав, свойства, применение и маркировка

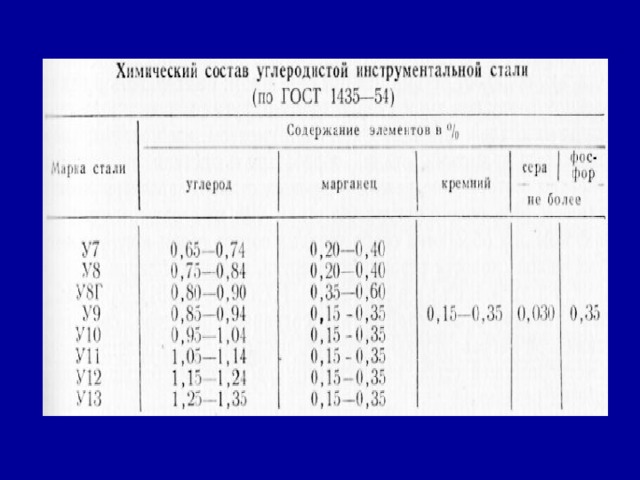

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода и всегда присутствующие примеси, не содержащая легирующих легируемых элементов. Углеродистая сталь в зависимости от процентного содержания углерода, разделяется на три основных типа:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Данный материал нуждается в термообработке, после которой становится достаточно твердым и прочным чтобы выдерживать достаточные нагрузки в ответственных узлах. Спав применяется в производстве инструмента. Углеродистая сталь классифицируется как:

- качественная, содержит до 0,035% фосфора и серы;

- высококачественная, содержит до 0,025% фосфора и серы.

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Фуллерены

Хотя шестиугольник — одна из самых стабильных конфигураций, которые могут образовывать атомы углерода, есть целый класс компактных объектов, где встречается правильный пятиугольник из углерода. Эти объекты называются фуллеренами.

В 1985 году Гарольд Крото, Роберт Кёрл и Ричард Смолли исследовали пары углерода и то, в какие фрагменты слипаются атомы углерода при охлаждении. Оказалось, что в газовой фазе есть два класса объектов. Первый — кластеры, состоящие из 2–25 атомов: цепочки, кольца и другие простые структуры. Второй — кластеры, состоящие из 40–150 атомов, не наблюдавшиеся ранее. За следующие пять лет химикам удалось доказать, что этот второй класс представляет собой полые каркасы из атомов углерода, наиболее устойчивый из которых состоит из 60 атомов и повторяет по форме футбольный мяч. C60, или бакминстерфуллерен, состоял из двадцати шестиугольных секций и 12 пятиугольных, скрепленных между собой в сферу.

Второй — кластеры, состоящие из 40–150 атомов, не наблюдавшиеся ранее. За следующие пять лет химикам удалось доказать, что этот второй класс представляет собой полые каркасы из атомов углерода, наиболее устойчивый из которых состоит из 60 атомов и повторяет по форме футбольный мяч. C60, или бакминстерфуллерен, состоял из двадцати шестиугольных секций и 12 пятиугольных, скрепленных между собой в сферу.

Открытие фуллеренов вызвало большой интерес химиков. Впоследствии был синтезирован необычный класс эндофуллеренов — фуллеренов, в полости которых находился какой-либо посторонний атом или небольшая молекула. К примеру, всего лишь год назад в фуллерен впервые поместили молекулу плавиковой кислоты, что позволило очень точно определить ее электронные свойства.

Фуллериты — кристаллы фуллеренов

Wikimedia Commons

Поделиться

В 1991 году оказалось, что фуллериды — кристаллы фуллеренов, в которых часть полостей между соседними многогранниками занимают металлы, — это молекулярные сверхпроводники с рекордно высокой температурой перехода для этого класса, а именно 18 кельвин (для K3C60). Позднее нашлись фуллериды и с еще большей температурой перехода — 33 кельвина, Cs2RbC60. Такие свойства оказались напрямую связаны с электронной структурой вещества.

Позднее нашлись фуллериды и с еще большей температурой перехода — 33 кельвина, Cs2RbC60. Такие свойства оказались напрямую связаны с электронной структурой вещества.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Физические характеристики

Итак, что такое углерод? Это вещество, которое существует в огромном множестве аллотропных модификаций, и их физические свойства перечислять можно долго. А разнообразие веществ обуславливается способностью углерода к образованию химических связей отличающихся типов.

Что касательно свойств углерода, как простого вещества? Их можно обобщить следующим образом:

- При нормальных условиях плотность составляет 2,25 г/см³.

- Температура кипения равна 3506,85 °C.

- Молярная теплоемкость – 8,54 Дж/(K•моль).

- Критическая температура фазового перехода (когда газ не конденсируется ни при каком давлении) — 4130 К, 12 МПа.

- Молярный объем 5,3 см³/моль.

Также стоит перечислить углеродные модификации.

Из кристаллических веществ самыми известными являются: алмаз, карбин, графит, наноалмаз, фуллерит, лонсдейлит, фуллерен, а также углеродные волокна.

К аморфным образованиям относится: древесный, ископаемый и активированный уголь, антрацит, кокс, стеклоуглерод, сажа, техуглерод и нанопена.

Но ничто из перечисленного не является чистой аллотропной формой обсуждаемого вещества. Это лишь химические соединения, в которых углерод содержится в высокой концентрации.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

Так, различают:

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Формула, обозначения, особенности

Данный элемент, находящийся в таблице под порядковым номером шесть, обозначается символом «С». Электронная структурная формула углерода выглядит следующим образом: 1s2 2s2 2p2. Его масса – 12,0107 а.е.м. У этого вещества имеется:

Его масса – 12,0107 а.е.м. У этого вещества имеется:

- Два неспаренных электрона в основном состоянии. Проявляет валентность II.

- Четыре неспаренных электрона в возбужденном состоянии. Проявляет валентность IV.

Следует отметить, что определенная масса углерода содержится в земной коре. 0,023%, если быть точнее. Главным образом он накапливается в верхней части, в биосфере. Большая часть массы углерода литосферы накапливается в доломитах и известняках, в виде карбонатов.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Q-углерод

Среди недавно открытых форм углерода можно отметить так называемый Q-углерод. Впервые он был синтезирован американскими материаловедами из Университета Северной Каролины в 2015 году. Ученые облучали аморфный углерод с помощью мощного лазера, локально разогревая материал до 4000 градусов Цельсия. В результате примерно четверть всех атомов углерода в веществе принимала sp2-гибридизацию, то есть то же электронное состояние, что и в графите. Остальные атомы Q-углерода сохраняли гибридизацию, характерную для алмаза.

Q-углерод

ncsu.edu

Поделиться

В отличие от алмаза, графита и других форм углерода, Q-углерод оказался ферромагнетиком, таким как магнетит или железо. При этом его температура Кюри составила около 220 градусов Цельсия — только при таком нагреве материал терял свои магнитные свойства. А при допировании Q-углерода бором физики получили еще один углеродный сверхпроводник, с температурой перехода уже около 58 кельвинов.

Молекулы

О них стоит сказать в отдельности. Атомы обсуждаемого вещества могут соединяться, вследствие чего образуются сложные молекулы углерода. От насыщенных Na, С2 и Н2, между которыми слишком слабое притяжение, их отличает склонность конденсироваться в твердое состояние. Молекулы углерода могут оставаться в газообразном состоянии, только если поддерживать высокую температуру. Иначе вещество мгновенно затвердеет.

Некоторое время тому назад в США, в Берклеевской национальной лаборатории, была синтезирована новая форма твердого углерода. Это – С36. И его молекулу образует 36 углеродных атомов. Вещество образуется вместе с фуллеренами С60. Происходит это между двумя электродами графита, в условиях пламени дугового разряда. Ученые предполагают, что молекулы нового вещества обладают интересными химико-электрическими свойствами, которые пока не изучены.

Стоимость материала

Стоимость материала не менее разнообразна, чем количество марок. Условная сталь на Лондонской бирже металлов в декабре 2020 г стоит 325 $ за тонну. Стоимость нержавеющей стали заметно выше: холоднокатаная нержавеющая сталь сорта 304 в декабре оценивается в пределах от 1890 до 1925 $ за тонну.

Стоимость нержавеющей стали заметно выше: холоднокатаная нержавеющая сталь сорта 304 в декабре оценивается в пределах от 1890 до 1925 $ за тонну.

Сталь – самый востребованный и самый распространенный металлический сплав в мире. Говоря о роли железа в народном хозяйстве, имеют в виду именно разнообразные стальные сплавы.

О том, как плавится сталь, смотрите в видео ниже:

Карбин

В продолжение темы о том, что такое углерод, нужно пару слов сказать и о такой его модификации, как карбин. Он выглядит как черный мелкокристаллический порошок, обладает полупроводниковыми свойствами. Получен искусственным образом в начале 60-х годов советскими учеными.

Особенность данного вещества заключается в увеличивающейся под световым воздействием проводимости. Именно поэтому его стали применять в фотоэлементах.

Разновидности некоторых сталей

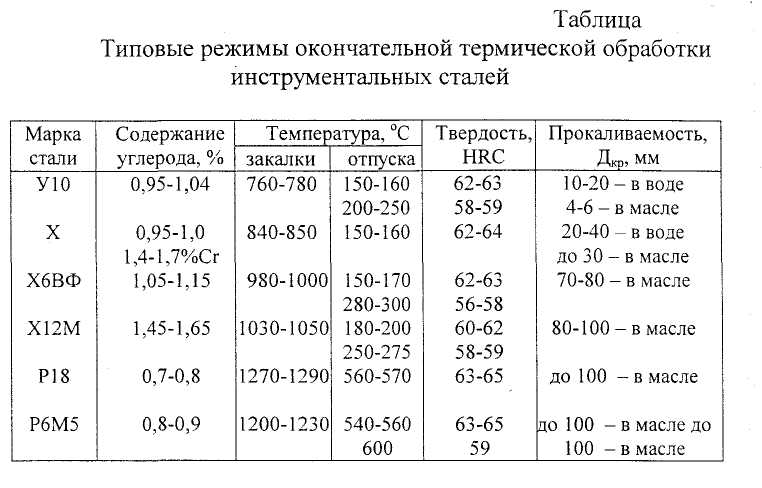

| Марки стали | Термообработка | Твердость (сердцевина-поверхность) |

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |

Графен

Это первый в мире двумерный кристалл. У данной модификации большая механическая жесткость, чем у графита, и рекордно высокая теплопроводность, составляющая ~5•103 Вт•м−1•К−. У носителей заряда графена высокая подвижность, именно поэтому вещество имеет перспективы в плане его использования в разных приложениях. Считается, что он может стать будущей основой наноэлектроники и даже заменить кремний в интегральных микросхемах.

Графен получают искусственно, в научных лабораториях. Для этого приходится прибегать к механическому отщеплению графитовых слоев от высокоориентированного вещества. Так получают образцы высокого качества с необходимой подвижностью носителей.

Его свойства изучены не полностью, но кое-что интересное ученые уже успели отметить. Например, в графене нет вингеровской кристаллизации. А в двойном слое вещества поведение электронов напоминает то, которое свойственно жидким кристаллам. Если соблюсти параметры скалывания на кристалле, удастся получить графеновую коробчатую наноструктуру.

Алмаз

Это метастабильный минерал, который может существовать неограниченное количество времени, что в некоторой степени обусловлено прочностью и плотностью углерода. Алмаз является самым твердым веществом по шкале Мооса, он легко разрезает стекло.

У него высокая теплопроводность, дисперсия, показатель преломления. Он износостойкий, а чтобы заставить его плавиться, нужна температура в 4000 °C и давление около 11 ГПа. Его особенность – люминесценция, способность светиться разными цветами.

Его особенность – люминесценция, способность светиться разными цветами.

Это редкое, хоть и распространенное вещество. Возраст минералов, согласно данным определенных исследований, может колебаться от 100 миллионов до 2,5 миллиарда лет. Обнаружены алмазы внеземного происхождения, возможно, даже досолнечного.

Этот минерал нашел свое применение в ювелирном деле. Ограненный алмаз, именуемый бриллиантом, стоит дорого, но статус драгоценности и красота сделали его еще более популярным. Кстати, также это вещество используют при изготовлении резцов, сверл, ножей и т. д. Благодаря своей исключительной твердости, минерал применяют во многих производствах.

виды, свойства, марки, технология производства

Сталь: виды, свойства, марки, производство

Содержание статьи:

- 1 Что такое сталь, и её отличие от чугуна

- 1.1 Достоинства и несовершенства стальных сплавов

- 2 Разновидности и классификации стальных сплавов

- 2.1 Виды углеродистой стали

- 2.

2 Виды инструментальной стали

2 Виды инструментальной стали

- 3 Структура стали

- 4 Способы изготовления стали и технологии

- 4.1 Марки стали

Сталь и изделия из неё настолько прочно вошли в жизнь и быт современного человека, что существование без металлических предметов трудно представить. Когда это касается посуды, мелких инструментов, бытовой техники и оборудования совсем не обязательно знать марку, классификацию сплавов, области их применения.

Эти сведения важны, скорее, для тех, кто решился приступить к строительству собственного жилья, и не знает какие металлоизделия подходят для этих целей. Итак, о том, что такое сталь, какие виды стали существуют, и какими свойствами обладает этот популярный на сегодняшнее время сплав, будет рассказано в строительном журнале samastroyka.ru.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Разновидности и классификации стальных сплавов

Сегодня сложно определить количество производимых и используемых стальных сплавов. Так же не просто их классифицировать, поскольку их свойства зависят от множества параметров, таких как состав, характер и количество добавок, способы изготовления и обработки, назначения и многих других.

Так же не просто их классифицировать, поскольку их свойства зависят от множества параметров, таких как состав, характер и количество добавок, способы изготовления и обработки, назначения и многих других.

По качеству принято различать обычные, качественные, высококачественные и особовысококачественные стали. Доля вредных примесей является основным критерием для определения качества сплава. Для обыкновенных сталей характерны более высокие значения доли примесей, чем для особовысококачественных сплавов.

Химический состав стали. В основу производства сплавов из железа положена его способность формировать различные структурные фазы при разных температурах, так называемый полиморфизм. Благодаря этой способности, растворённые в железе примеси, образуют сплавы различных составов. Принято делить стальные сплавы на углеродистые и легированные.

Сталь по определению является сплавом железа с углеродом, от концентрации которого зависят его свойства: твёрдость, прочность, пластичность, вязкость. В составе углеродистой стали практически не содержится дополнительных добавок.

В составе углеродистой стали практически не содержится дополнительных добавок.

Базовые примеси — марганец, магний, и кремний содержатся в минимальных количествах, и не ухудшают её свойств и качеств. Кремний и марганец оказывают на сплав раскисляющее действие, повышают упругость, износоустойчивость, жаростойкость. Но, в случае увеличения доли являются легирующими элементами. Стали с большим содержанием марганца теряют магнитные свойства.

Значительно более вредные для обоих видов сталей примеси серы и фосфора. Сера, соединяясь с железом, способствует повышению хрупкости при обработке высокими температурами (прокат, ковка), увеличению усталости, уменьшению устойчивости к коррозии.

Фосфор, особенно при большой доле углерода в сплаве, повышает его хрупкость в обычных температурных условиях. Кроме этого, существует целая группа скрытых, неудаляющихся во время плавки вредных примесей. Эти неметаллические включения в виде азота, водорода и кислорода при горячей обработке делают металл более рыхлым.

Виды углеродистой стали

Углеродистые стали делятся на виды, которые характеризуются долей содержания углерода:

- к высокоуглеродистым относятся сплавы с долей более 0,6 %;

- в среднеуглеродистых сплавах концентрация углерода находится в пределах от 0,25 до 0,6 %;

- допустимые значения, характерные для низкоуглеродистых сталей — не более 0,25 % .

Легированные стали подразделяются на:

— низколегированные, с долей легирующих добавок не более 2,5 %;

— среднелегированные, с долей дополнительных элементов до 10%;

— высоколегированные, в которых доля легирующих элементов составляет более 10%.

Легированные стали отличаются низкой концентрацией углерода и наличием различных легирующих добавок.

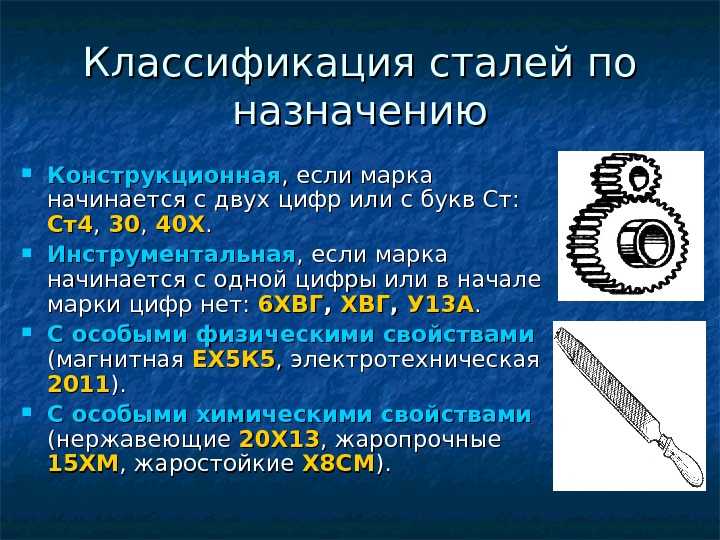

В соответствии с назначением стали делят на группы конструкционных, инструментальных и сталей особого назначения.

Каждая группа делится на подгруппы и виды, которые конкретизируют свойства, особенности и области применения сплавов.

К конструкционным сталям относятся:

- Строительные, их основное свойство — хорошая свариваемость, это низколегированные сплавы обычного качества.

- Для холодной штамповки используют прокат из низкоуглеродистых сплавов обычного качества.

- Цементуемые, применяются в изготовлении деталей с поверхностным истиранием.

- Высокопрочные характеризуются двойным порогом прочности относительно других конструктивных видов.

- Рессорно-пружинные стали с добавлением ванадия, брома, кремния, хрома и марганца, рассчитаны на длительное сохранение упругости.

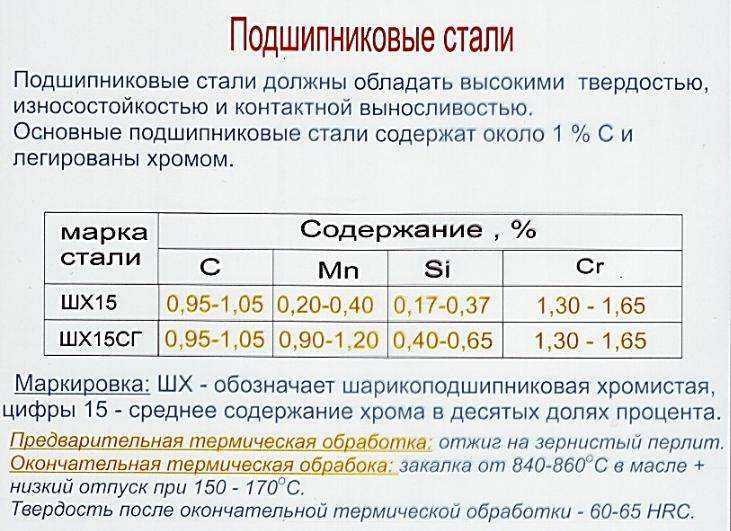

- Шарикоподшипниковые стали с большой долей углерода и добавлением хрома, которым свойственны особая износоустойчивость, прочность и выносливость.

- Автоматные, в их составе присутствуют примеси серы, свинца, теллура и селена, облегчающие обработку металла станками — автоматами, на которых осуществляется производство массовых деталей

- Нержавеющие, к ним относятся сплавы с высоким содержанием хрома и никеля.

Концентрация углерода в таких сплавах минимальна.

Концентрация углерода в таких сплавах минимальна.

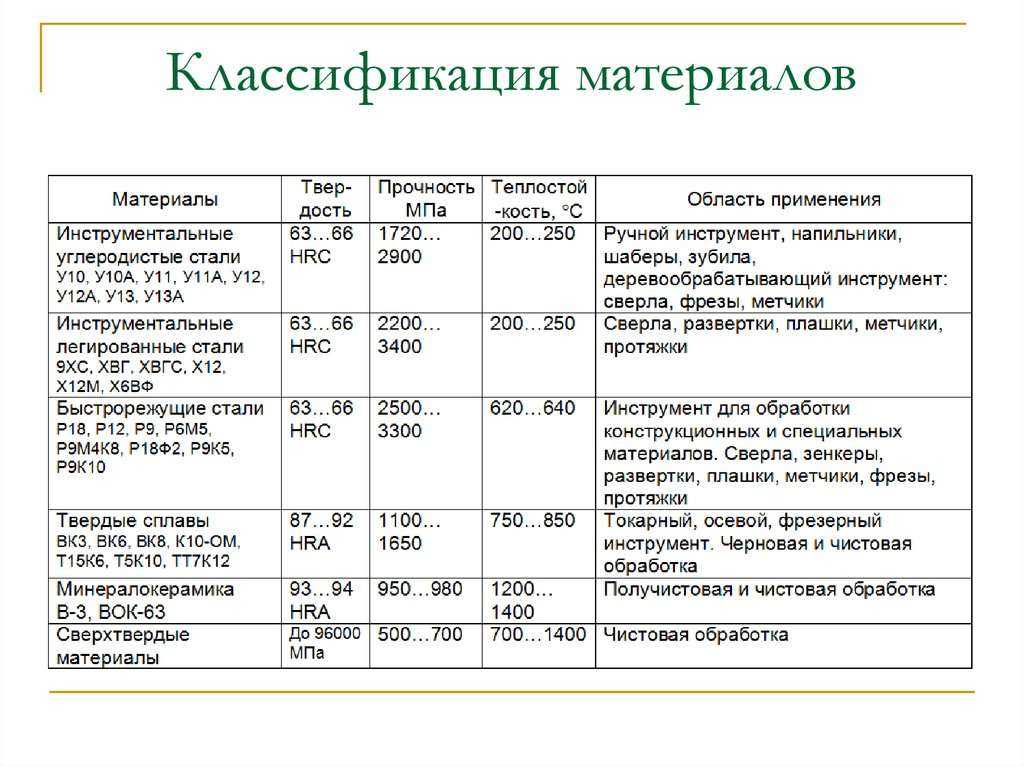

Виды инструментальной стали

Стали инструментального назначения имеют несколько разновидностей:

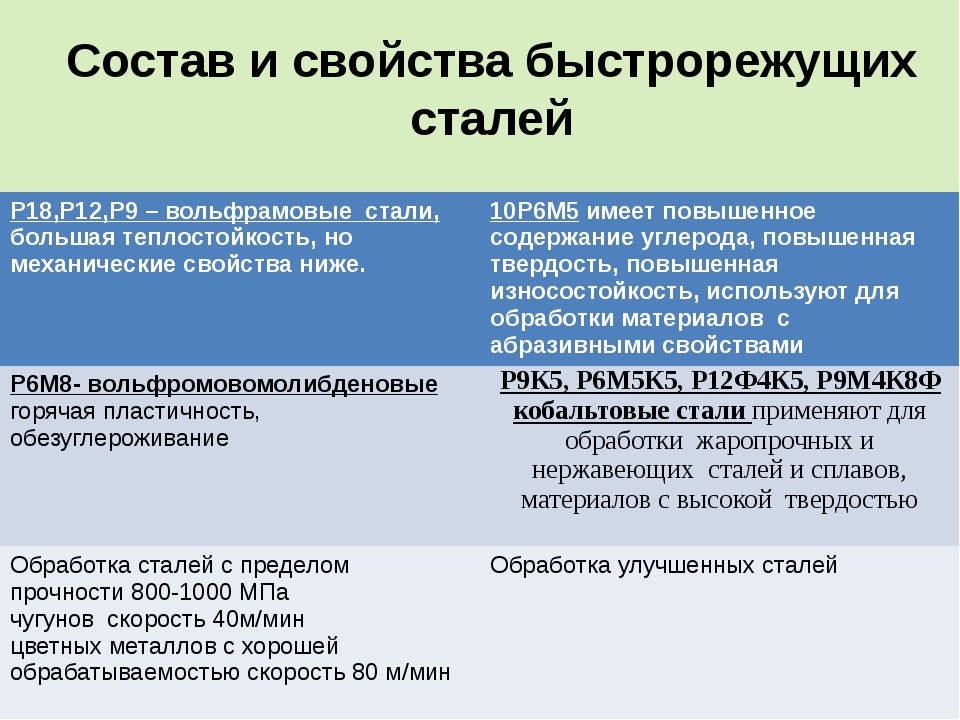

- Используемые в производстве режущих инструментов, к ним относятся некоторые виды углеродистой, легированной и быстрорежущей стали.

- Измерительные инструменты производятся из достаточно твёрдых сплавов, обладающих износоустойчивостью и способностью к сохранению постоянных размеров, чаще всего для этого используют закалённую и цементированную сталь.

- Для штамповой стали характерны твёрдость, термоустойчивость и прокаливаемость. Этот вид делится на подвиды, к которым относят валковые сплавы и стали для разнотемпературной обработки.

К сталям особого назначения относят марки сталей, которые применяются в конкретных производственных областях:

- электротехнические стали — из них производят магнитные провода;

- суперинвары — используют в производстве высокоточных приборов;

- жаростойкие — работают при температурах более 900 °C;

- жаропрочные — могут работать при высоких температурах в нагруженных состояниях.

Структура стали

Концентрация углерода в сплаве определяет не только свойства металла, но и его внутреннюю структуру. К примеру, мало- и среднеуглеродистые сплавы имеют структуру, состоящую из феррита и перлита. При увеличении доли углерода начинается формирование вторичного цементита. Легирование стали тоже меняет структуру сплава.

По структуре стали могут быть:

- перлитными — с низким содержанием легирующих добавок;

- мартенситными — стали, имеющие пониженную критическую скорость закалки и средний уровень содержания легирующих примесей;

- аустенитными — высоколегированные сплавы, применяемые в агрессивных средах.

Отожженные стали делятся на:

- доэвтектоидную сталь, с концентрацией углерода менее 0,8%;

- заэвтектоидную сталь, состоящую из перлита и цементита, применяют как инструментальную;

- карбидную (ледебуритную) — к ней относятся быстрорежущие стали;

- ферритную — высоколегированную сталь с низким содержанием углерода.

Способы изготовления стали и технологии

От технологии изготовления стали зависят структура этого сплава, его состав и свойства. Обычные стали производятся в мартеновских печах или конвертерах. Как правило, они насыщены значительным количеством неметаллических примесей.

Высококачественные сплавы производят с использованием электропечей. Особовысококачественные легированные стали, содержащие минимальное количество вредных примесей, производятся в процессе электрошлаковой переплавки.

При производстве сталей используют процесс раскисления, направленный на выведение кислорода из структуры сплава. От количества удалённого кислорода зависит, какие получаются стали: малораскисленные, совершенно раскисленные или полураскисленные. Их классифицируют, как кипящие, спокойные и полуспокойные.

Марки стали

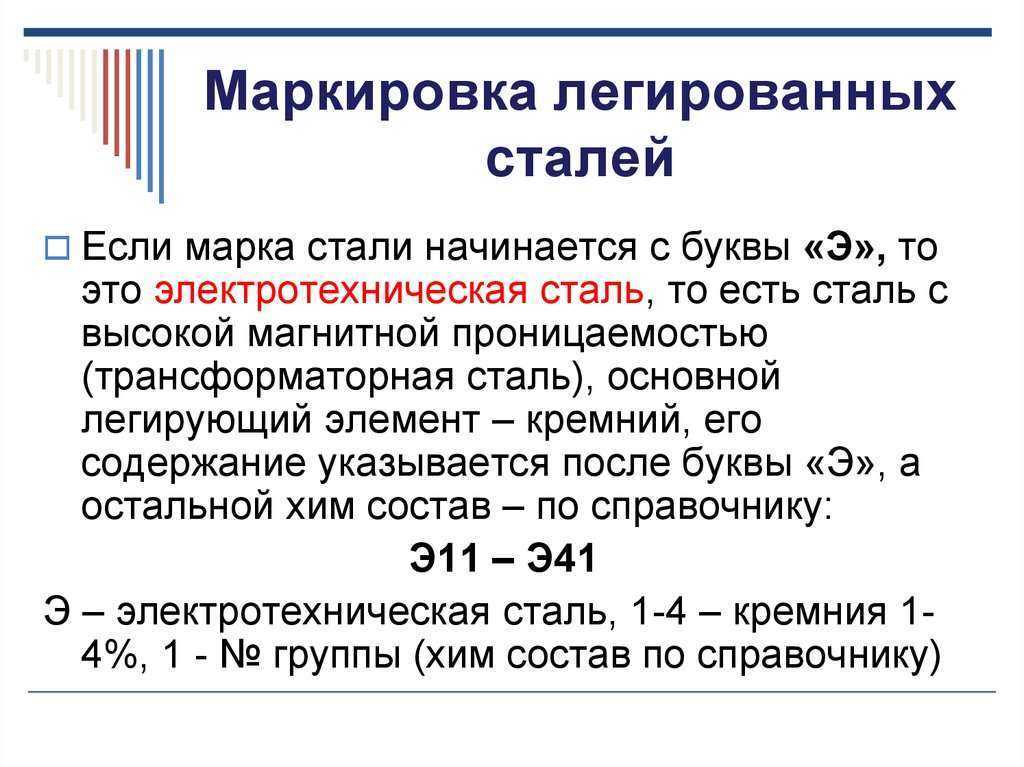

Несмотря на то, что сталь однозначно признаётся самым востребованным сплавом железа, единая система маркировки её видов по настоящее время не сложилась. Наиболее проста и популярна буквенно-численная маркировка.

Наиболее проста и популярна буквенно-численная маркировка.

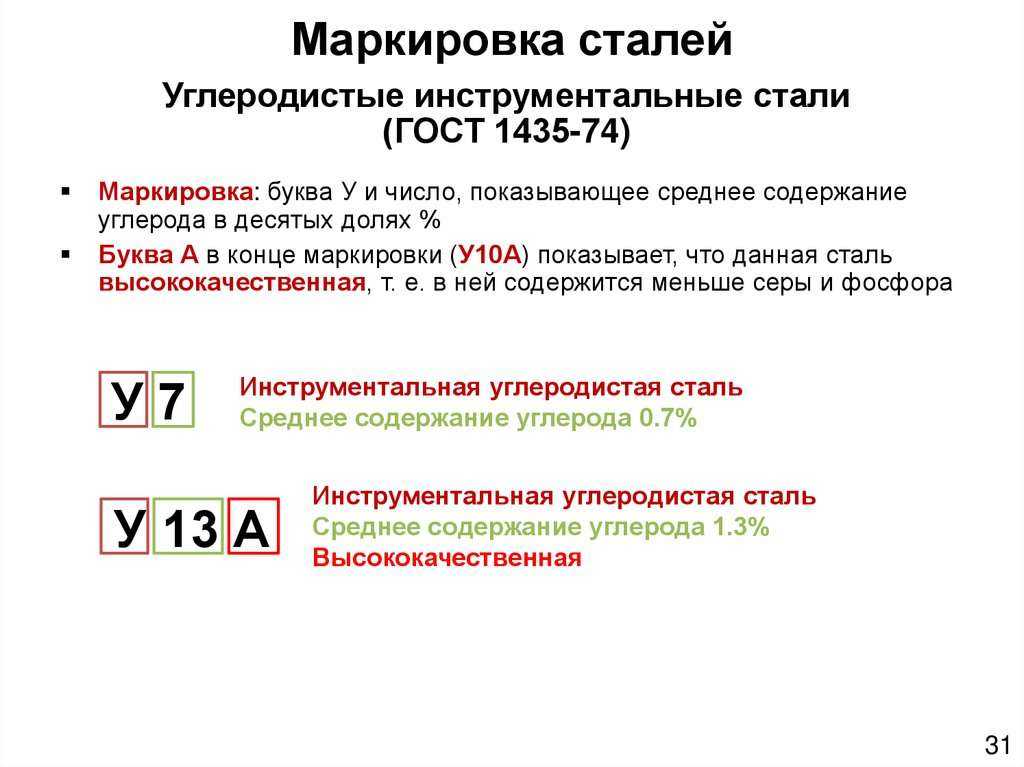

Качественные углеродистые стали маркируют с использованием литеры «У» и двузначным числовым значением (в сотых %) уровня углерода в их составе (У11).В марке обычных углеродистых сталей за буквой следует число, указывающее на количество углерода в десятых % — У8.

Литеры используются и в маркировке легированных сталей. Они указывают на основной элемент, применяемый для легирования. Идущая следом цифра показывает концентрацию данного элемента в составе стали. Перед литерой ставят цифру, соответствующую доле углерода в металле в сотых %.

Например, стоящая в конце марки высококачественного сплава буква «А» указывает на его качество. Эта же литера в середине марки уведомляет об основном элементе легирования, в данном случае им является азот. Литера в начале марки сообщает о том, что это автоматная сталь.

Литера «Ш» в конце маркировки, прописанная через дефис, говорит о том, что это особовысококачественный сплав. Качественные стали, не имеют в маркировке литер «А» и «Ш». Кроме того, существует дополнительная маркировка, указывающая на особые характеристики сталей. Так, например, магнитные сплавы отмечают литерой «Е», а электротехнические — «Э».

Качественные стали, не имеют в маркировке литер «А» и «Ш». Кроме того, существует дополнительная маркировка, указывающая на особые характеристики сталей. Так, например, магнитные сплавы отмечают литерой «Е», а электротехнические — «Э».

Буквенно-числовая маркировка, пожалуй, одна из самых простых и понятных для потребителя. Другие, более сложные, доступны только для специалистов.

Оценить статью и поделиться ссылкой:

Легированная сталь: состав, типы, свойства, применение . Сталь представляет собой сплав железа и углерода с максимальным содержанием углерода 2% (при более высоком содержании углерода материал определяется как чугун). Большинство предприятий и инфраструктуры в мире построены с использованием этого вещества, которое используется для изготовления чего угодно, от нефтяных танкеров до швейных игл.

Для улучшения механических свойств сталь легируют несколькими элементами в общем количестве от 1,0% до 50% по весу. Низколегированные и высоколегированные стали — это две категории, на которые делятся легированные стали. Спорный вопрос, что их разделяет. Низколегированные стали обычно используются, когда используется термин «легированная сталь».

Спорный вопрос, что их разделяет. Низколегированные стали обычно используются, когда используется термин «легированная сталь».

Содержание

- 1. Что такое легированная сталь?

- 2. Типы легированной стали

- 3. Свойства стальных сплавов

- 4. Производство и обработка легированной стали

- 5. Применение и примеры легированной стали

Прочитать статью полностью

Что такое легированная сталь?

Легированная сталь была легирована другими элементами в количестве от 1 до 50 весовых процентов, помимо углерода, для улучшения различных качеств материала. В настоящее время производятся различные типы легированной стали, такие как высокопрочная низколегированная сталь (HSLA), нержавеющая сталь, микролегированная сталь и т. д. , молибден, ванадий и никель. Менее распространенные элементы включают алюминий, кобальт, медь, церий, ниобий, титан, вольфрам, свинец, цинк и цирконий.

Например, нержавеющая сталь представляет собой сплав железа

- , хрома

- и никеля

- (в некоторых случаях) и других металлов.

Типы легированной стали

Сталь в основном состоит из железа, твердость которого сравнима с чистой медью. Как и все другие металлы, железо является поликристаллическим, что означает, что его кристаллы соединены на своих границах, за исключением нескольких крайних случаев. Легированная сталь делится на несколько подкатегорий. Они состоят из:

- Низколегированная сталь

- Высокопрочная низколегированная (HSLA) сталь

- Высоколегированная сталь

- Нержавеющая сталь

- Микролегированная сталь

- Улучшенная высокопрочная сталь (AHSS) 09018 Инструментальная сталь

Свойства стальных сплавов

Легированные стали могут содержать различные элементы, каждый из которых может повысить устойчивость материала к коррозии, нагреву и механическим воздействиям. В то время как более высокие добавки до 20 мас.% повышают коррозионную стойкость и стабильность при высоких или низких температурах, меньшие добавки менее 5 мас. % имеют тенденцию улучшать механические свойства, такие как прокаливаемость и прочность.

% имеют тенденцию улучшать механические свойства, такие как прокаливаемость и прочность.

Производство и обработка легированной стали

Желаемый результат определяет процедуры легирования и обработки легированной стали. Необходимую смесь компонентов сначала сплавляют в течение восьми-двенадцати часов при температуре выше 1600°С. После этого сталь отжигают при температуре более 500 °C для удаления примесей и изменения ее химических и физических свойств.

Перед повторением процедуры отжига и удаления окалины прокатная окалина (комбинация оксидов железа), побочный продукт процесса отжига, сначала очищается от поверхности стали плавиковой кислотой. Наконец, сталь плавят и отливают, а затем прокатывают и придают ей окончательную форму.

Применение и примеры легированной стали

Поскольку «легированная сталь» относится к разным типам стали, ее применение различается. Благодаря своей чрезвычайной прочности, обрабатываемости, доступности и доступности низколегированные стали используются в различных отраслях промышленности. Их можно найти на кораблях, трубопроводах, сосудах под давлением, платформах для бурения нефтяных скважин, военной технике, строительном оборудовании и конструктивных элементах. HY80 и HY100 — два примера.

Их можно найти на кораблях, трубопроводах, сосудах под давлением, платформах для бурения нефтяных скважин, военной технике, строительном оборудовании и конструктивных элементах. HY80 и HY100 — два примера.

Высоколегированные стали могут быть дорогими в производстве и сложными в работе. Тем не менее, они идеально подходят для конструкционных компонентов, автомобильных применений, химической обработки и оборудования для производства электроэнергии из-за их высокой твердости, ударной вязкости и коррозионной стойкости. Марки HE, HF, HH, HI, HK и HL являются несколькими примерами высоколегированных сталей.

Часто задаваемые вопросы о легированной стали

Что подразумевается под легированной сталью?

Несколько элементов, в том числе молибден, марганец, никель, хром, ванадий, кремний и бор, сплавляются со сталью для создания легированной стали. Прочность, твердость, износостойкость и ударная вязкость улучшаются за счет использования этих легирующих компонентов.

Количество легирующих элементов может составлять от 1 до 50%.

Количество легирующих элементов может составлять от 1 до 50%.Является ли легированная сталь хорошим материалом?

По сравнению с углеродистой сталью легированная сталь обладает хорошей коррозионной стойкостью. Легирующие компоненты в легированной стали повышают как ее обрабатываемость, так и коррозионную стойкость.

Легированная сталь лучше нержавеющей?

При сравнении крепежа из легированной стали ASTM A574 с крепежом из нержавеющей стали ASTM F837 легированная сталь имеет более высокий предел прочности на растяжение и предел текучести, тогда как нержавеющая сталь может выдерживать более высокие температуры.

Для чего нужна легированная сталь?

Наиболее типичным материалом, используемым для изготовления труб, является легированная сталь, особенно трубы для использования в энергетике. Кроме того, он используется в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль и сковородок, а также нагревательных элементов для таких приборов, как тостеры.

Легированная сталь прочнее железа?

Сталь представляет собой сплав, поэтому она содержит немного больше углерода, чем чистое железо. Сталь становится прочнее по мере увеличения содержания углерода. Сталь прочнее железа из-за более высокого содержания углерода, что позволяет ей выдерживать более высокое давление, чем железо.

Легированная сталь лучше углеродистой?

Хотя низколегированная сталь обычно лучше углеродистой стали, она все же не обладает коррозионной стойкостью. Из-за своей способности близко походить по свойствам материала на нержавеющую сталь, такие сплавы, как 4140 и 4340, часто подвергаются механической обработке и используются в различных областях, где небольшое окисление не является вредным.

Является ли легированная сталь магнитной?

Сталь является основным материалом для всех сплавов нержавеющей стали. Это означает, что железо присутствует в их элементном составе. Разновидности нержавеющей стали с железом в своем составе обычно являются магнитными.

Сплав не является магнитным, если его кристаллическая структура аустенитная.

Сплав не является магнитным, если его кристаллическая структура аустенитная.Нержавеющая сталь является сплавом каких металлов?

Нержавеющая сталь представляет собой сплав следующих металлов:

- железо, 9Хром 0017 и никель

- (в некоторых случаях) и другие металлы.

ESE & GATE ME

Mechanical Engg.GATEGATE MEHPCLBARC SOESEIES MEBARC ExamISRO ExamOther Exams

Featured Articles

Follow us for latest updates

Our Apps

- BYJU’S Exam Prep: The Приложение для подготовки к экзамену

GradeStack Learning Pvt. ООО Windsor IT Park, Башня – А, 2-й этаж,

Сектор 125, Нойда,

Уттар-Прадеш 201303

Что такое сталь? – Свойства, применение | Типы сталей

Что такое сталь? Сталь представляет собой сплав, состоящий из железа с обычно несколькими десятыми долей процента углерода для повышения его прочности и сопротивления разрушению по сравнению с другими формами железа. Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома.

Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома.

Из-за высокой прочности на растяжение и низкой стоимости сталь используется в зданиях, инфраструктуре, инструментах, кораблях, поездах, автомобилях, машинах, электроприборах и оружии. Железо является основным металлом стали.

В зависимости от температуры он может принимать две кристаллические формы (аллотропные формы): кубический центр тела и кубический центр лица. Взаимодействие аллотропов железа с легирующими элементами, первичным углеродом, придает стали и чугуну ряд уникальных свойств.

В чистом железе кристаллическая структура имеет относительно небольшое сопротивление атомам железа, проскальзывающим относительно друг друга, поэтому чистое железо достаточно пластичное или мягкое и легко формуется. В стали небольшие количества углерода, других элементов и включений в железе действуют как упрочняющие агенты, препятствующие движению дислокаций.

Когда была изобретена сталь?

Самые ранние из известных изделий из стали обнаружены в железных изделиях, раскопанных на месте археологических раскопок в Анатолии (Каман-Калехойюк), им почти 4000 лет, они датируются 1800 годом до нашей эры. Гораций идентифицирует стальное оружие, такое как фальката на Пиренейском полуострове, в то время как норическая сталь использовалась римскими военными.

Является ли сталь металлом?

Поскольку сталь представляет собой сплав, она не является чистым элементом и, как следствие, фактически не является металлом. На самом деле это вариант металла. Хотя сталь состоит из железа, которое является металлом, неметаллический углерод в ее химическом составе означает, что это не чистый металл, поэтому его нельзя классифицировать как таковой.

Итак, вот оно. Сталь не является металлом .

Состав стали

Сталь представляет собой сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали.

На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали.

Сталь представляет собой сплав железа и углерода, содержащий менее 2% углерода и 1% марганца, а также небольшое количество кремния, фосфора, серы и кислорода. Сталь — самый важный в мире инженерный и строительный материал.

Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях.

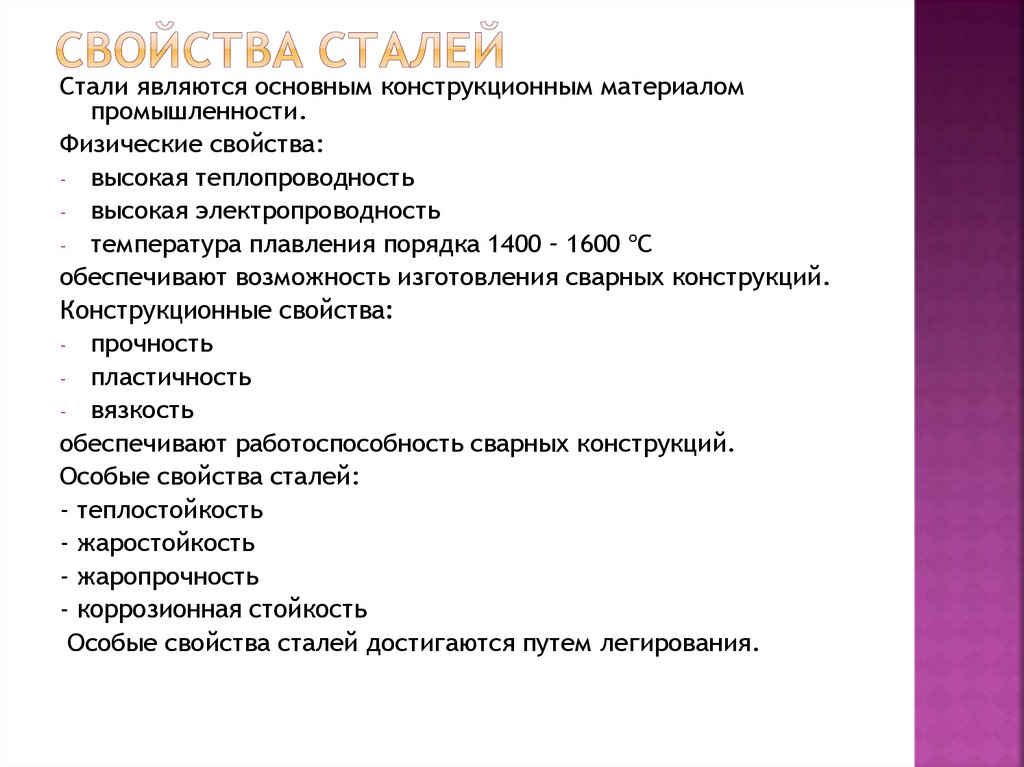

Свойства стали

Сталь обладает рядом свойств, включая твердость, ударную вязкость, предел прочности при растяжении, предел текучести, удлинение, усталостную прочность, коррозию, пластичность, ковкость и ползучесть.

Наиболее важными свойствами износостойкой и износостойкой стали являются:

- ТВЕРДОСТЬ — это способность материала противостоять трению и истиранию.

Стоит отметить, что, хотя это может означать то же самое, что прочность и ударная вязкость на разговорном языке, это сильно отличается от прочности и ударной вязкости в контексте свойств металла.

Стоит отметить, что, хотя это может означать то же самое, что прочность и ударная вязкость на разговорном языке, это сильно отличается от прочности и ударной вязкости в контексте свойств металла. - ПРОЧНОСТЬ трудно определить, но обычно это способность поглощать энергию без разрушения или разрыва. Он также определяется как сопротивление материала разрушению при напряжении. Обычно измеряется в фут-фунтах. на кв. дюйм или джоулей на кв. сантиметр. Важно отличать это от твердости, так как материал, который сильно деформируется, не разрушаясь, может считаться чрезвычайно прочным, но не твердым.

- УРОЖАЙ Прочность – это измерение силы, необходимой для начала деформации материала (т. е. изгиба или коробления).

- РАСТЯЖЕНИЕ Прочность – это измерение силы, необходимой для разрыва материала.

- УДЛИНЕНИЕ (или пластичность) — это «Степень», до которой материал может быть растянут или сжат до того, как он порвется.

Он выражается в процентах от испытываемой длины и находится между пределом прочности при растяжении и пределом текучести (т. е. какой процент изгиба материала перед разрывом).

Он выражается в процентах от испытываемой длины и находится между пределом прочности при растяжении и пределом текучести (т. е. какой процент изгиба материала перед разрывом).

Основные физические свойства стали

Сталь имеет плотность 7850 кг/м3, что в 7,85 раз больше плотности воды. Его температура плавления 1510 C выше, чем у большинства металлов. Для сравнения, температура плавления бронзы составляет 1040°С, меди — 1083°С, чугуна — 1300°С и никеля — 1453°С. Однако вольфрам плавится при обжигающей температуре 3410°С, что неудивительно. так как этот элемент используется в нитях накала лампочки.

Коэффициент линейного расширения стали при 20°С, в мкм на метр на градус Цельсия, составляет 11,1, что делает ее более устойчивой к изменению размера при изменении температуры, чем, например, медь (16,7), олово (21,4) и свинец (29.1).

Из чего сделана сталь?

Сталь изготавливается из сплава железа с углеродом, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун).

Железо, основной элемент стали, является одним из самых распространенных элементов в земной коре. Все стальные сплавы состоят в основном из железа и 0,002–2,1 % углерода по весу. В этом диапазоне углеродные связи с железом создают прочную молекулярную структуру. Полученная решетчатая микроструктура помогает достичь определенных свойств материала, таких как прочность на растяжение и твердость, на которые мы рассчитываем в стали.

Хотя вся сталь состоит из железа и углерода, разные типы стали содержат разное процентное содержание каждого элемента. Сталь также может включать другие элементы, такие как никель, молибден, марганец, титан, бор, кобальт или ванадий. Добавление различных элементов в «рецепт» стального сплава влияет на свойства материала. Способ изготовления и обработки стали еще больше увеличивает эти возможности.

Одна известная группа стальных сплавов содержит хром. Все такие сплавы обычно известны как нержавеющая сталь.

Что такое температура плавления стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Это зависит от сплава стали, о котором вы говорите. В наши дни термин «сплав» почти всегда используется неправильно, особенно среди велосипедистов. Они используют этот термин для обозначения алюминия. На самом деле термин «сплав» означает смесь металлов, любых металлов. Почти все металлы, используемые сегодня, представляют собой смесь и, следовательно, сплав.

В состав большинства сталей добавляются другие металлы для улучшения их свойств, таких как прочность, коррозионная стойкость или простота изготовления. Сталь — это всего лишь элемент железа, который был обработан для контроля количества углерода. Железо из-под земли плавится при температуре около 1510 градусов по Цельсию (2750 градусов по Фаренгейту). Сталь часто плавится при температуре около 1370°C (2500°F).

Какова температура плавления углеродистой стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C. Почему диапазон? Почему не просто одна точка на термометре?

Почему диапазон? Почему не просто одна точка на термометре?

В отличие от чистого металла, такого как железо, сталь представляет собой сплав. Чистые металлы имеют точную температуру, которая является их точкой плавления. Однако сплавы включают несколько элементов с разными температурами плавления. Следовательно, сплавы не плавятся и не замерзают при фиксированной температуре.

Сталь представляет собой сплав железа и углерода. Нержавеющая сталь также включает в свой сплав хром и, как правило, никель и другие элементы. Добавление каждого нового элемента снижает общую температуру плавления. Это называется депрессией точки плавления.

Какова температура плавления нержавеющей стали?

Температура плавления нержавеющей стали находится в диапазоне от 2550 до 2790°F или от 1400 до 1530°C.

Температура плавления определенного типа нержавеющей стали зависит от ее точного химического состава. Каждый элемент вносит в уравнение свою точку плавления. Основными элементами, из которых состоит нержавеющая сталь, являются железо, хром и никель.

Чистое железо имеет фиксированную температуру плавления 1535°C, хром 1890°C и никель 1453°C. Сравните эти цифры с диапазоном 1400-1530°C для нержавеющей стали.

Каждый сорт нержавеющей стали имеет немного отличающийся состав элементов. Следовательно, точная температура плавления варьируется в зависимости от марки.

Как изменяется температура плавления разных марок?

Нержавеющая сталь бывает пяти семейств и более 150 марок. Однако обычно используются только 15 из этих классов.

Двумя наиболее популярными марками нержавеющей стали являются 304 и 316. Обе марки относятся к семейству аустенитных нержавеющих сталей, которое включает около двух третей производимой нержавеющей стали. Аустенитная нержавеющая сталь имеет гранецентрированную кубическую кристаллическую структуру, которая остается постоянной при всех температурах от криогенной до точки плавления.

Температура плавления нержавеющей стали может варьироваться от 1375°C для стали марки 316 до 1510°C для стали марки 430. Наиболее распространенная марка 304 имеет температуру плавления 1400-1450°C.

Наиболее распространенная марка 304 имеет температуру плавления 1400-1450°C.

Different

Types of SteelThe Four Main Types of Steel:

- Carbon Steel

- Alloy Steel

- Stainless Steel

- Tool Steel

1.

Carbon SteelCarbon steel looks тусклый, матовый и, как известно, подвержен коррозии. В целом, у этого типа есть три подтипа: сталь с низким, средним и высоким содержанием углерода, с низким содержанием углерода около 0,30%, средним – 0,60% и высоким – 1,5%.

Само название на самом деле происходит от факта, что они содержат очень небольшое количество других легирующих элементов. Они исключительно прочны, поэтому их часто используют для изготовления таких вещей, как ножи, провода высокого напряжения, автомобильные детали и другие подобные предметы.

- Сталь, содержащая до 2% углерода

- Сталь, которая не содержит каких-либо стандартных количеств элементов, которые классифицировали бы ее как «легированную сталь» (например, кобальт, никель, вольфрам, молибден, титан, цирконий, ванадий, хром и др.

)

)

Вы также можете заметить, что термин «углеродистая сталь» применяется к сталям с содержанием меди менее 0,4% или сталям с определенным содержанием магния по отношению к меди, хотя эти определения оспариваются в разных отраслях. Для целей этого мы говорим о первых двух определениях.

Типы углеродистой стали

Существует три классификации углеродистой стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая

- Низкоуглеродистая сталь. Низкоуглеродистая сталь (или «мягкая углеродистая сталь» или «простая углеродистая сталь») относится к углеродистой стали с содержанием углерода до 0,30%. Это, безусловно, самый распространенный тип стали на рынке металлов. Для этого есть несколько причин. Во-первых, низкоуглеродистая сталь относительно недорогая. Кроме того, поскольку содержание углерода ниже, чем в стали со средним и высоким содержанием углерода, низкоуглеродистая сталь легко формуется и идеально подходит для применений, где прочность на растяжение не является первоочередной задачей, например, для конструкционных балок.

0018

0018 - Среднеуглеродистая сталь. Среднеуглеродистая сталь относится к углеродистым сталям с содержанием углерода от 0,31% до 0,60% и содержанием магния от 0,31% до 1,60%. Одним из самых больших преимуществ среднеуглеродистой стали является ее прочность. Однако это сопряжено с некоторыми компромиссами. Среднеуглеродистая сталь имеет низкую пластичность и ударную вязкость, что затрудняет формование и сварку.

- Высокоуглеродистая сталь. Высокоуглеродистая сталь относится к углеродистой стали с содержанием углерода от 0,61% до 1,50% и от 0,31% до 0,9%.0 магний. Когда дело доходит до твердости и ударной вязкости, предпочтение отдается высокоуглеродистой стали. Однако это происходит на компромиссе. Очень трудно сваривать, резать или формовать высокоуглеродистую сталь.

2.

Легированная сталь Следующим типом стали является легированная сталь, которая изготавливается путем комбинирования углеродистой стали с различными легирующими элементами для придания каждой стали уникальных свойств. Существует невероятно широкий спектр легированных сталей, но некоторые из наиболее распространенных включают хром, кобальт, молибден, никель, вольфрам, ванадий.

Существует невероятно широкий спектр легированных сталей, но некоторые из наиболее распространенных включают хром, кобальт, молибден, никель, вольфрам, ванадий.

Благодаря невероятному разнообразию легированных сталей вы можете создавать стали практически со всеми возможными свойствами, используя легированные элементы. При этом некоторые из этих сталей относительно дороги.

Они, как правило, более устойчивы к коррозии и предпочтительны для некоторых деталей автомобилей, трубопроводов, корпусов кораблей и механических изделий. Для этого прочность зависит от концентрации элементов, которые в нем содержатся.

3.

Инструментальная стальИнструментальная сталь известна своей твердостью, устойчивостью к нагреву и истиранию. Название происходит от того факта, что они очень часто используются для изготовления металлических инструментов, таких как молотки.

Это стали, используемые для изготовления инструментов, таких как сверление. Инструментальные стали, обычно состоящие из молибдена, ванадия, вольфрама и кобальта, являются жаростойкими, долговечными и прочными.

Существует 6 сортов инструментальной стали:

- воздушного хардирования

- .

И последнее, но не менее важное: нержавеющие стали, вероятно, являются наиболее известным типом на рынке. Этот тип блестящий и обычно содержит от 10 до 20% хрома, который является их основным легирующим элементом.

Эта комбинация позволяет стали быть устойчивой к коррозии и легко формовать различные формы. Из-за простоты обращения, гибкости и качества нержавеющую сталь можно найти в хирургическом оборудовании, домашнем применении, изделиях из серебра и даже в качестве внешней облицовки коммерческих / промышленных зданий.

ДОПОЛНИТЕЛЬНО: Что такое нержавеющая сталь?

Использование сталиЖелезо и сталь широко используются в строительстве дорог, железных дорог, другой инфраструктуры, приборов и зданий. Большинство крупных современных сооружений, таких как стадионы и небоскребы, мосты и аэропорты, поддерживаются стальным каркасом.

Даже те, у кого есть бетонная конструкция, используют сталь для армирования.

Даже те, у кого есть бетонная конструкция, используют сталь для армирования.Некоторые Использование стали приведено ниже:

- Сталь является экологически чистой и устойчивой. Обладает большой износостойкостью.

- По сравнению с другими материалами, сталь требует меньше энергии для производства легкой стальной конструкции.

- Сталь — это самый перерабатываемый материал в мире, который очень легко перерабатывается. Его уникальные магнитные свойства делают его легко извлекаемым из потока материалом для повторного использования.

- Сталь может иметь различные формы. Он дает лучшую форму и кромку, чем железо, которое используется для изготовления оружия.

- Конструкционные стали используются в общем машиностроении и производстве.

- Сталь широко используется в автомобильной промышленности. В кузове, дверях, двигателе, подвеске и салоне автомобиля используются различные виды стали. В среднем 50% автомобиля сделано из стали.

- Сталь снижает выбросы CO2.

- Все виды энергетического сектора нуждаются в стали для инфраструктуры и добычи ресурсов.

- Нержавеющие стали используются для изготовления морских платформ и трубопроводов.

- Стали используются для упаковки и защиты товаров от воздействия воды, воздуха и света.

- Большинство бытовых приборов, таких как холодильник, телевизор, духовка, раковина и т. д., изготовлены из стали.

- Стали используются для производства промышленных товаров, таких как сельскохозяйственные машины и машины.

- Нержавеющая сталь используется в качестве материала столовых приборов.

- Благодаря легкости сварки и привлекательной отделке сталь стала заметным элементом современной архитектуры.

- Нержавеющая сталь создает гигиеничную среду. Вот почему он используется для хирургических имплантатов.

- Сталь имеет более широкий диапазон температур, который используется для изготовления больших листов.

- В возобновляемых источниках энергии, таких как солнечная, гидро- и ветровая энергия, используются компоненты из нержавеющей стали.

- Мягкая сталь используется для строительства зданий. Это также очень популярный строительный каркасный материал.

Часто задаваемые вопросы.

Что такое сталь?

Сталь представляет собой сплав железа с обычно несколькими процентами углерода для повышения его прочности и сопротивления разрушению по сравнению с железом. Многие другие элементы могут присутствовать или добавляться. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома.

Из чего сделана сталь?

Сталь, сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун).

Какая температура плавления стали?

Температура плавления стали находится в диапазоне 2500-2800°F или 1371-1540°C.

Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.

Почему диапазон? Почему не просто одна точка на термометре? В отличие от чистого металла, такого как железо, сталь представляет собой сплав.Что такое состав стали?

Сталь представляет собой сплав железа и углерода, содержащий менее 2 % углерода и 1 % марганца, а также небольшое количество кремния, фосфора, серы и кислорода. Сталь — самый важный в мире инженерный и строительный материал.

Каковы свойства стали?

Сталь обладает рядом свойств, включая: твердость, вязкость, предел прочности при растяжении, предел текучести, относительное удлинение, усталостную прочность, коррозию, пластичность, ковкость и ползучесть .

Какие бывают виды стали?

Четыре основных типа стали:

1. Углеродистая сталь. Углеродистая сталь выглядит тусклой, матовой и, как известно, подвержена коррозии.

2. Легированная сталь . Далее следует легированная сталь, представляющая собой смесь нескольких различных металлов, таких как никель, медь и алюминий.

3. Инструментальная сталь.

4. Нержавеющая сталь.Для чего используется сталь?

Сталь — самый важный инженерный и строительный материал в мире. Он используется во всех аспектах нашей жизни; в автомобилях и строительных изделиях, холодильниках и стиральных машинах, грузовых кораблях и хирургических скальпелях. Его можно перерабатывать снова и снова без потери свойств.

Является ли сталь металлом?

Поскольку сталь представляет собой сплав, она не является чистым элементом и, как следствие, фактически не является металлом. На самом деле это вариант металла. Хотя сталь состоит из железа, которое является металлом, неметаллический углерод в ее химическом составе означает, что это не чистый металл, поэтому его нельзя классифицировать как таковой.

Кто изобрел сталь?

Генри Бессемер, один из самых значительных изобретателей Второй промышленной революции, также сделал более 100 других изобретений в области железа, стали и стекла.

Почему она называется сталью?

Существительное сталь происходит от протогерманского прилагательного stakhlijan, которое в переводе на английский язык означает «сделанный из стали», что также связано с термином stakhla, что означает «стоять крепко». Корень слова стахла — стак, что означает «стоять, ставить или быть твердым».

Как оценивать материалы — свойства, которые необходимо учитывать

Существует разница между механическими свойствами сплава и физическими свойствами сплава.

- Физические свойства сплава поддаются измерению. Это такие параметры, как плотность, температура плавления, проводимость, коэффициент расширения и т. д.

- Механические свойства сплава — это то, как ведет себя металл при воздействии на него различных сил.

Сюда входят такие параметры, как прочность, пластичность, износостойкость и т. д.

Сюда входят такие параметры, как прочность, пластичность, износостойкость и т. д.

Механические и физические свойства материалов определяются их химическим составом и внутренней структурой, такой как размер зерна или кристаллическая структура. Механические свойства могут сильно зависеть от обработки из-за перестройки внутренней структуры. Процессы металлообработки или термическая обработка могут влиять на некоторые физические свойства, такие как плотность и электропроводность, но эти эффекты обычно незначительны.

Механические и физические свойства являются ключевым фактором, определяющим, какой сплав считается подходящим для данного применения, когда несколько сплавов удовлетворяют условиям эксплуатации. Почти в каждом случае инженер проектирует деталь так, чтобы она функционировала в заданном диапазоне свойств. Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности.

Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.

Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.Описание некоторых общих механических и физических свойств предоставит информацию, которую разработчики продукта могут учитывать при выборе материалов для данного применения.

- Проводимость

- Коррозионная стойкость

- Плотность

- пластичность / металлудовербение .0018

- Прочность, предел текучести

- Вязкость

- Износостойкость

Расширение этих определений:

1. ПроводимостьТеплопроводность — это мера количества тепла, которое проходит через материал. Измеряется как один градус в единицу времени, на единицу площади поперечного сечения, на единицу длины. Материалы с низкой теплопроводностью могут использоваться в качестве изоляторов, а материалы с высокой теплопроводностью — в качестве теплоотвода. Металлы, обладающие высокой теплопроводностью, могут быть использованы в таких устройствах, как теплообменники или холодильная техника.

2. Коррозионная стойкость Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто высокотемпературные компоненты требуют высокой теплопроводности, поэтому важно понимать окружающую среду. Электропроводность аналогична, измеряя количество электричества, которое передается через материал известного поперечного сечения и длины.

Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто высокотемпературные компоненты требуют высокой теплопроводности, поэтому важно понимать окружающую среду. Электропроводность аналогична, измеряя количество электричества, которое передается через материал известного поперечного сечения и длины.Коррозионная стойкость описывает способность материала предотвращать естественное химическое или электрохимическое воздействие атмосферы, влаги или других факторов. Коррозия принимает различные формы, включая точечную коррозию, гальваническую реакцию, коррозию под напряжением, расслоение, межкристаллитную коррозию и другие формы (многие из которых будут обсуждаться в других выпусках информационного бюллетеня). Коррозионная стойкость может быть выражена как максимальная глубина в милах, на которую может проникнуть коррозия за один год; он основан на линейной экстраполяции проникновения, происходящего в течение срока службы данного теста или услуги.

3. Плотность Некоторые материалы по своей природе устойчивы к коррозии, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему зависят от конкретных условий окружающей среды, в которых они работают.

Некоторые материалы по своей природе устойчивы к коррозии, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему зависят от конкретных условий окружающей среды, в которых они работают.Нам часто задают вопрос: является ли твердость физическим свойством? Плотность, часто выражаемая в фунтах на кубический дюйм или граммах на кубический сантиметр и т. д., описывает массу сплава на единицу объема. Плотность сплава будет определять, сколько будет весить компонент определенного размера. Этот фактор важен в таких приложениях, как аэрокосмическая или автомобильная, где важен вес. Инженеры, ищущие компоненты с меньшим весом, могут искать сплавы с меньшей плотностью, но тогда они должны учитывать соотношение прочности и веса. Материал с более высокой плотностью, такой как сталь, может быть выбран, например, если он обеспечивает более высокую прочность, чем материал с более низкой плотностью.

4. Пластичность/ковкость Такую деталь можно сделать тоньше, чтобы меньшее количество материала могло помочь компенсировать более высокую плотность.