Сталь среднеуглеродистая: Среднеуглеродистая сталь

alexxlab | 26.01.2023 | 0 | Разное

Среднеуглеродистая сталь

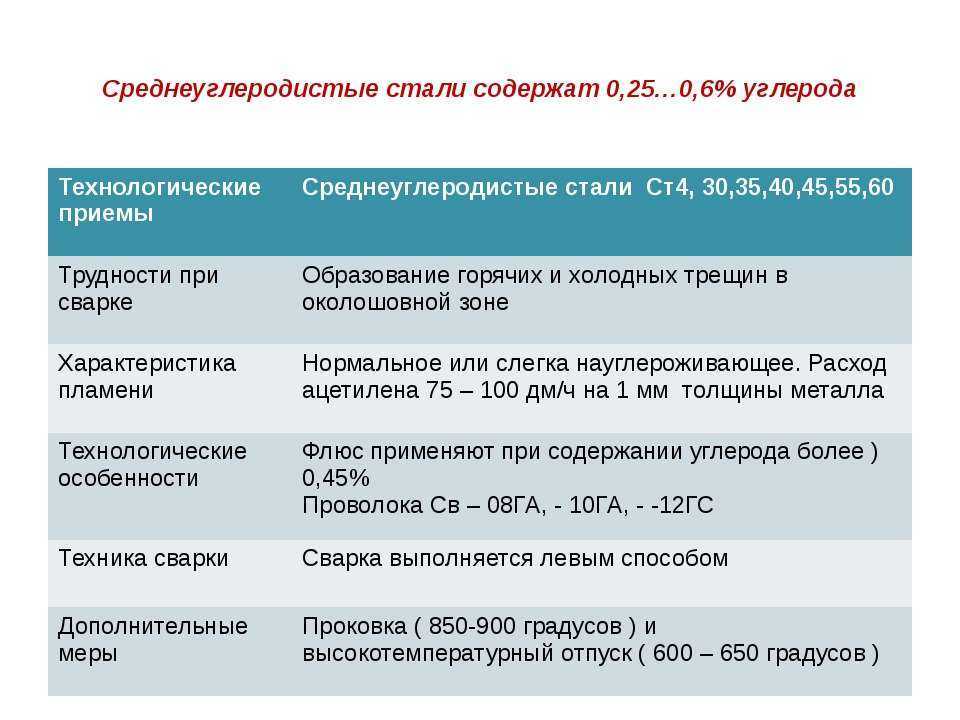

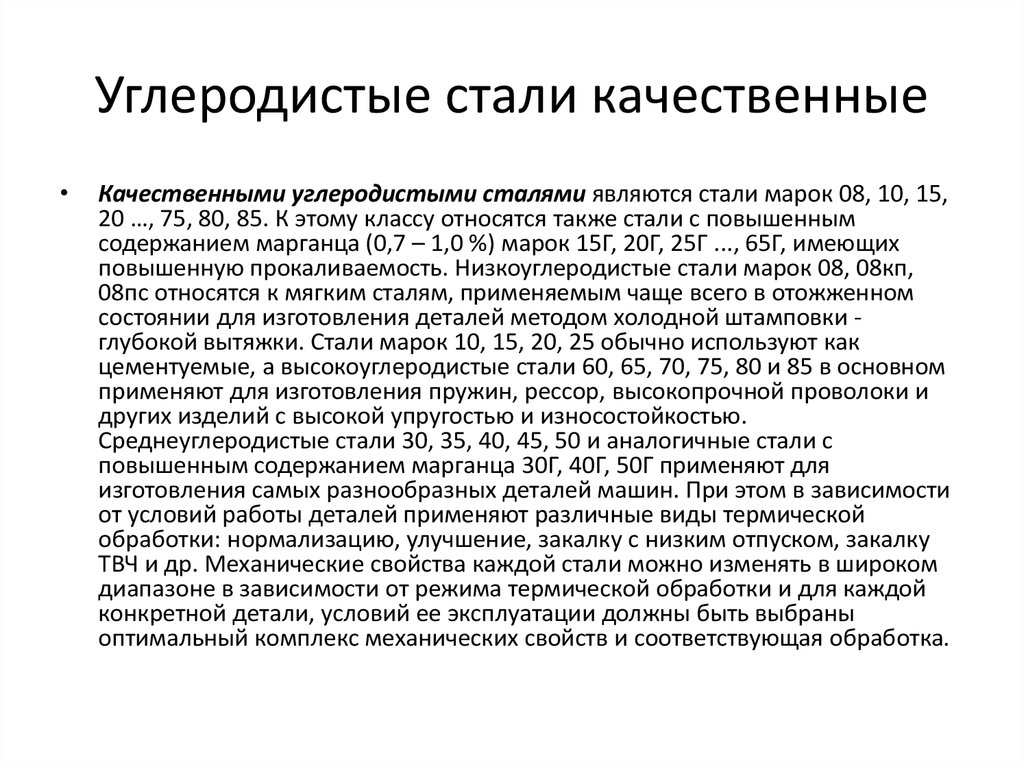

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов и имеющая в себе 0,25-0,6% углерода и постоянные примеси. Сплав относится разряду сталей обыкновенного качества, выплавляются в конвертерных печах с применением кислорода и являются не дорогими сталями в силу относительно не дорогостоящего производства. По своим механическим свойствам значительно уступают другим сплавам.

Также такая сталь относится к улучшаемым, т.е. необходима дополнительная термообработка, включающая в себя закалку и высокий отпуск. Среднеуглеродистая сталь поддается легированию, что придает ей особые механические свойства. Добавление марганца повышает прочность стали и вносит высокие упругие свойства, эти свойства приобретаются после закалки, отпуска и иногда нормализации. Добавление хрома и никеля повышает прочность, вязкость и другие технологические свойства. Сплавы этого класса имеют глубокую прокаливаемость.

Среднеуглеродистая сталь низколегированная применяется в области машиностроения после термообработки, закалки и отпуска.

Так как сплав сохраняет высокую твердость и хорошую режущую способность долгое время, он применяется для производства режущих инструментов. Содержание кремния повышает прочность и одновременно снижает вязкость. В результате чего уменьшается прокаливаемость деталей. Данный тип сплава применяется для изготовления рессор и пружин. Наличие в среднеуглеродистой стали хрома и марганца также повышает прочность и износоустойчивость. Металл хорошо сваривается, поэтому используют для создания прочных сварных конструкций или деталей.

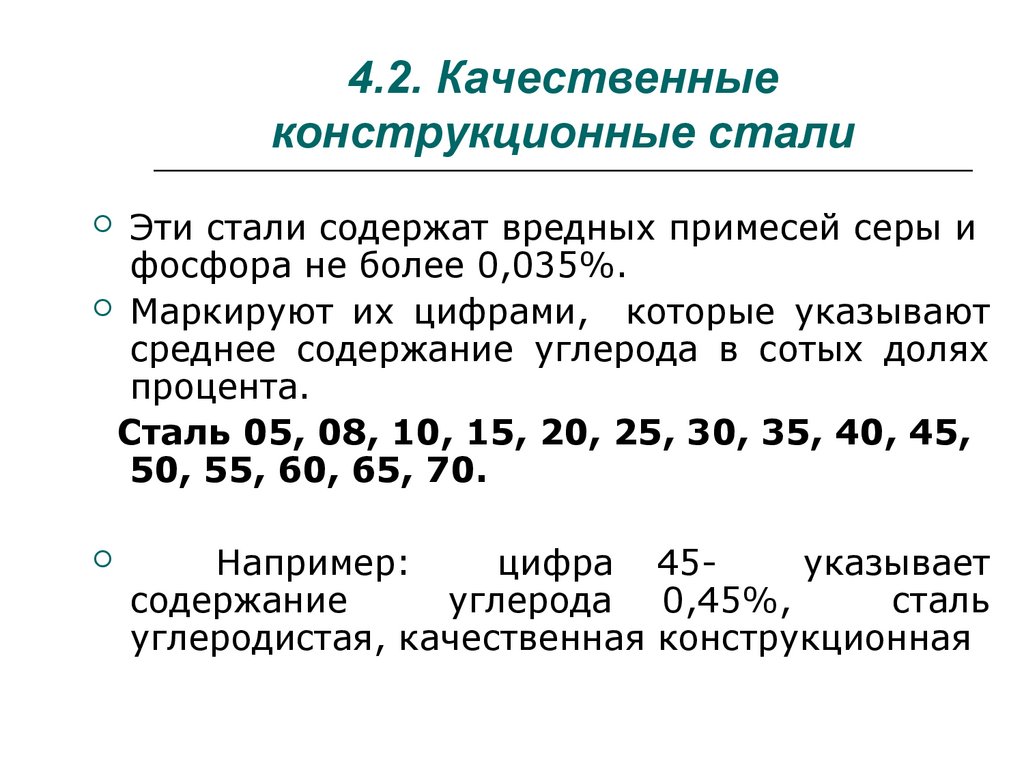

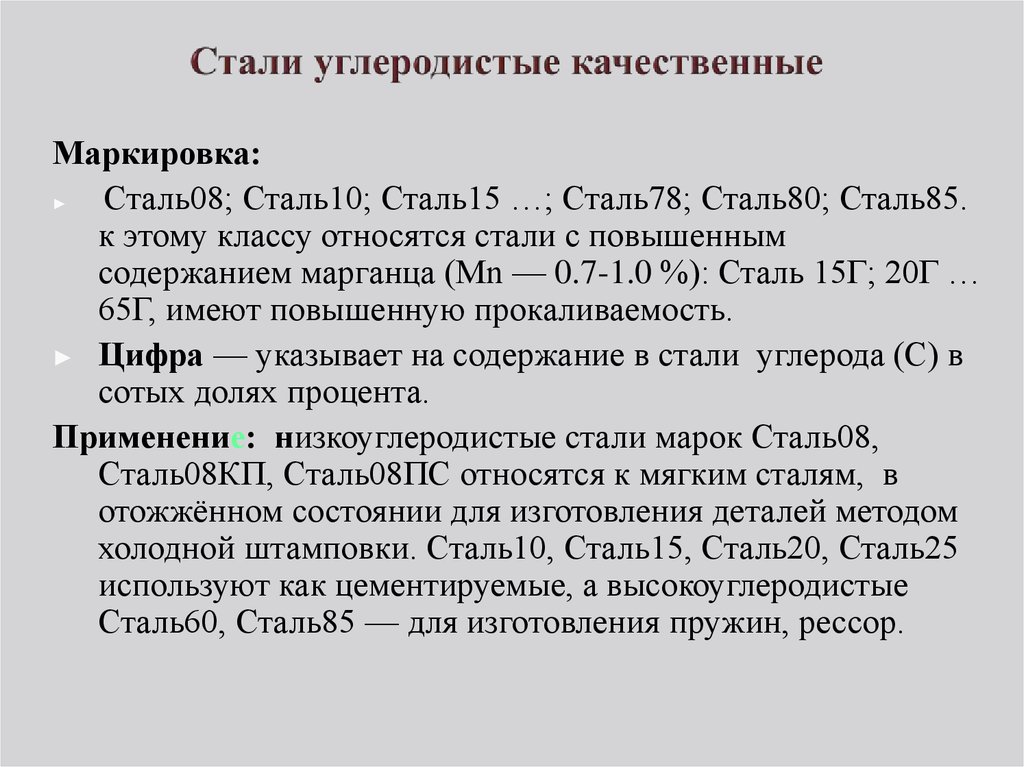

Марки среднеуглеродистой стали регламентированы ГОСТами: ГОСТ 1050-75, ГОСТ 380-71.

Согласно установленным стандартам, все сплавы разделяются на группы:

- А — поставляется по механическим свойствам;

- Б — по химическому составу;

- В – по механическим свойствам, однако с учетом отдельных требований по химическому составу.

Марки среднеуглеродистой стали для группы А имеют следующие наименования:

- Ст. 0;

- Ст. 1;

- Ст. 2;

- Ст. 3;

- Ст. 4;

- Ст. 5;

- Ст. 6;

- Ст. 7.

В случае если сплав является кипящим, указывается сокращение «кп», полуспокойный – «пс», при отсутствии сокращения следует принимать, что сталь является спокойной.

Марки среднеуглеродистой стали группы Б производятся конвертерным, бессемеровским и мартеновским способами.

При маркировке способ производства указывается буквенным сокращением:

- «М» — мартеновский;

- «Б» бессемеровским;

- «К» конвертным.

Для бессемеровской стали группы Б принято выпускать только следующие марки: БСт. О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

О, БСт. 3, БСт. 4, БСт. 5, БСт. 6.

Марки среднеуглеродистой стали группы В производят конвертерным и мартеновским способами. Для мартеновской стали группы В приняты в производству следующие марки: ВМСт. 2, ВМСт. 3, ВМСт. 4, ВМСт. 5. Для конвертерной стали группы В тех же марок принято обозначение буквой «К» (ВКСт. 2, ВКСт. 3).

Сталь среднеуглеродистая 45 – Inzhener-Info

| C | Si | Mn | Fe | Cr | Ni | S | P |

|---|---|---|---|---|---|---|---|

| не более | |||||||

| 0,42-0,50 | 0,17-0,37 | 0,5-0,8 | Основа | 0,25 | 0,25 | 0,040 | 0,035 |

| Вид полуфабриката | ГОСТ или ТУ | Состояние полуфабриката или контрольных образцов | σ0,2 | σв | δ5 | ψ | ан | HB (d отп) мм | |||

|---|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | % | кгс·м/см2 | |||||||||

| Прутки | ТУ14-1-151-72 | Нормализованные или после высокого отпуска |

32 | 60-85 | 13 | 40 | – | ≤4,6 | |||

| Прутки калиброванные |

ГОСТ 1051-73 | Нагартованные | – | 65 | 6 | 30 | – | ≥3,9 | |||

| Отожженные | – | 55 | 13 | 40 | – | ≥4,2 | |||||

| Штамповки и поковки |

ОСТ1 90085-73 | Нормализованные с 840-860°С | 32 | 60 | 13 | 40 | – | 4,4-4,0 | |||

| Нормализованные с 840-860°С, закаленные с 830°С в воде, отпущенные на требуемую твердость |

50 | 85 | 10 | 40 | 4,5 | 4,0-3,6 | |||||

| Трубы бесшовные | ЧМТУ 3-352-70 | Горячекатаные | – | 61 | 16 | 40 | – | ≥3,7 | |||

| Проволока для холодной высадки | ГОСТ 5663-51 | Слабонагартованные | – | 60-75 | – | 35 | – | – | |||

| Листы толстые | ГОСТ 1577-70 | Нормализованные | – | 60 | 18 | – | – | – | |||

| Механические свойства при комнатной температуре | |||||||||||

| Вид полуфабриката | Состояние | σ0,2 | σв | δ5 | ψ | ан | |||||

| кгс/мм2 | % | кгс·м/см2 | |||||||||

| Прутки | Отожженные, закаленные с 890°С и отпущенные при температурах (в °С): | ||||||||||

| 500 | 80-90 | 95-105 | 7-9 | 50-65 | 9-10 | ||||||

| 550 | 75-85 | 90-100 | 8-12 | 55-65 | 11-12 | ||||||

| 600 | 65-75 | 85-90 | 12-14 | 60-66 | 12-14 | ||||||

| 650 | 60-70 | 75-85 | 15-16 | 63-67 | 14-16 | ||||||

| 700 | 60-75 | 70-75 | 16-17 | 65-68 | 15-18 | ||||||

| Модуль нормальной упругости стали 45 Е = 20000 кгс/мм2 | |||||||||||

| Плотность 7850 кг/м3 | |||||||||

| Коэффициент термического линейного расширения | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Температура,°С | 20-100 | 20-200 | 20-300 | 20-400 | |||||

| α·106 1/град | 11,85 | 12,6 | 13,4 | 14,0 | |||||

| Температура,°С | 100-200 | 200-300 | 300-400 | ||||||

| α·106 1/град | 13,4 | 15,0 | 15,6 | ||||||

| Коэффициент теплопроводности (после отжига при 860°С) | |||||||||

| Температура,°С | 100 | 200 | 300 | 400 | 500 | 600 | |||

| λ вт/м·град | 48,1 | 46,5 | 44,0 | 41,0 | 38,5 | 36,0 | |||

| Удельная теплоемкость | |||||||||

| Температура,°С | 100 | 200 | 300 | 400 | 500 | 600 | 700 | ||

| с кдж/кг·град | 0,490 | 0,536 | 0,569 | 0,611 | 0,657 | 0,729 | 0,884 | ||

| Удельное электросопротивление (после отжига при 860°С) | |||||||||

| Температура,°С | 0 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| ρ·106ом·см | 17,7 | 23,8 | 31,2 | 39,9 | 50,4 | 62,6 | 77,0 | 93,6 | |

| Критические точки | |||||||||

| Ас1 720°С | Ас3 770°С | Мк 330°С | |||||||

| Горячая обработка давлением | ||||

|---|---|---|---|---|

Сталь хорошо деформируется в горячем состоянии. Температурный интервал деформации 1200-800°С. Температурный интервал деформации 1200-800°С. |

||||

| Метод выплавки | ||||

| Сталь выплавляется в открытых электродуговых печах. | ||||

| Рекомендуемая термическая обработка | ||||

| Нормализация или высокий отжиг при 900±20°С; низкий отжиг при 670±15°С, закалка с 820°С в воде или масле, отпуск при 550-650°С на σв = 70-90 кгс/мм2. | ||||

| Обработка резанием | ||||

| Сталь хорошо обрабатывается резанием. | ||||

| Свариваемость | ||||

| Сталь плохо сваривается всеми видами сварки, особенно газовой сваркой. Изделия сложной конфигурации перед сваркой подогревают. После сварки необходимо проводить отпуск. |

Малонагруженные детали, обрабатываемые резанием и, как правило, не подвергаемые закалке (болты, шпильки, заглушки, гайки и другие мелкие детали; противовесы коленчатых валов). |

Что такое среднеуглеродистая сталь? (с картинками)

`;

Промышленность

Факт проверен

Аллан Робинсон Сталь

представляет собой сплав металлов, состоящий в основном из железа и содержащий от 0,2 до 2,1 процента углерода. Вся сталь содержит углерод, но термин «углеродистая сталь» относится именно к стали, которая содержит углерод в качестве основного легирующего компонента. Среднеуглеродистая сталь — это углеродистая сталь, содержащая от 0,30 до 0,60% углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он распространен во многих типах стальных деталей.

Среднеуглеродистая сталь — это углеродистая сталь, содержащая от 0,30 до 0,60% углерода. Он также имеет содержание марганца от 0,6 до 1,65 процента. Этот тип стали обеспечивает хороший баланс между прочностью и пластичностью, и он распространен во многих типах стальных деталей.

Железо состоит из кристаллической решетки атомов железа, которая позволяет атомам скользить относительно друг друга, делая чистое железо относительно мягким. Углерод в стали уменьшает эту тенденцию, делая среднеуглеродистую сталь более твердой, чем железо. Дополнительные элементы, такие как хром, марганец, вольфрам и ванадий, также могут выступать в качестве упрочняющих добавок в стали. Точная пропорция этих элементов определяет специфические свойства стали.

Точная пропорция этих элементов определяет специфические свойства стали.

Дополнительный углерод делает сталь более твердой, но и более хрупкой, поэтому производство углеродистой стали требует баланса между твердостью и пластичностью. Чаще всего среднеуглеродистая сталь используется в тяжелом оборудовании, таком как оси, коленчатые валы, муфты и шестерни. Сталь с содержанием углерода от 0,4 до 0,6 процента обычно используется в железнодорожной промышленности для изготовления осей, рельсов и колес.

Термическая обработка среднеуглеродистой стали значительно изменяет механические свойства, такие как пластичность, твердость и прочность. Термическая обработка стали незначительно влияет на другие свойства, такие как ее способность проводить тепло и электричество. Существует множество методов обработки стали нагреванием.

Термическая обработка стали незначительно влияет на другие свойства, такие как ее способность проводить тепло и электричество. Существует множество методов обработки стали нагреванием.

Содержание углерода и марганца в среднеуглеродистой стали делает закалку и отпуск наиболее распространенным методом термообработки для этого типа стали. Этот процесс обычно включает в себя многократный нагрев стали до температуры менее 1333°F (около 723°C) и быстрое ее охлаждение путем закалки в жидкости, такой как масло или вода. Температура и время этого процесса позволяют производителю точно контролировать конечные свойства стали.

Цементация — это процесс упрочнения стали, который влияет только на внешнюю поверхность стали. Это создает твердый, водостойкий внешний вид с более пластичным внутренним. Углеродистая сталь часто подвергается поверхностной закалке, потому что трудно полностью закалить толстую деталь из углеродистой стали. Сталь с большим количеством легирующих добавок, чем у среднеуглеродистой стали, имеет большую способность к закалке и может не нуждаться в цементации.

Вам также может понравиться

Рекомендуется

КАК ПРЕДСТАВЛЕНО НА:

Среднеуглеродистая сталь | Nuclear-power.

com Среднеуглеродистая сталь в основном используется в производстве компонентов машин.

com Среднеуглеродистая сталь в основном используется в производстве компонентов машин.Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%. Эти сплавы могут подвергаться термической обработке путем аустенизации, закалки и последующего отпуска для улучшения их механических свойств. Они чаще всего используются в условиях отпуска, имея микроструктуру мартенсита отпуска. Среднеуглеродистая сталь сочетает в себе пластичность и прочность и обладает хорошей износостойкостью. Эта марка стали в основном используется в производстве деталей машин, валов, осей, шестерен, коленчатых валов, муфт и поковок. Его также можно использовать в рельсах, железнодорожных колесах, других деталях машин и высокопрочных конструкционных компонентах, требующих сочетания высокой прочности, износостойкости и ударной вязкости.

Например, сталь 1040 представляет собой простую углеродистую сталь, содержащую 0,40 мас.% углерода. Типичные области применения этого типа стали включают машины, плуги, болты с квадратным подголовком, вязальную проволоку, шпильки головки блока цилиндров, обработанные детали, U-образные болты, армирование бетона. стержни и поковки.

стержни и поковки.

Цена на среднеуглеродистую сталь

Нелегко узнать точную стоимость различных материалов, потому что она сильно зависит от многих переменных, таких как:

- тип продукта, который вы хотели бы купить

- количество продукта

- точный тип материала

Цены на сырье меняются ежедневно и в основном определяются спросом, предложением и ценами на энергию.

Однако, как правило, нержавеющая сталь стоит в четыре-пять раз больше, чем углеродистая сталь по материальным затратам. Углеродистая сталь стоит около 500 долларов за тонну , а нержавеющая сталь стоит около 2000 долларов за тонну . Чем больше легирующих элементов содержит сталь, тем она дороже. Основываясь на этом правиле, логично предположить, что аустенитная нержавеющая сталь 316L и мартенситная нержавеющая сталь с 13% Cr будут стоить меньше, чем дуплексная нержавеющая сталь с 22% Cr и 25% Cr. Стали на основе никеля, вероятно, будут стоить примерно столько же, сколько дуплексные нержавеющие стали. Многочисленные виды стали, от низкоуглеродистой до высокоуглеродистой, и широкий диапазон оценок нержавеющей стали сильно различаются по стоимости. Например, Inconel 600 (зарегистрированная торговая марка Special Metals), который относится к семейству аустенитных сплавов на основе никеля и хрома 9.Суперсплавы 0035, стоят около 40000 долларов США за тонну .

Стали на основе никеля, вероятно, будут стоить примерно столько же, сколько дуплексные нержавеющие стали. Многочисленные виды стали, от низкоуглеродистой до высокоуглеродистой, и широкий диапазон оценок нержавеющей стали сильно различаются по стоимости. Например, Inconel 600 (зарегистрированная торговая марка Special Metals), который относится к семейству аустенитных сплавов на основе никеля и хрома 9.Суперсплавы 0035, стоят около 40000 долларов США за тонну .

Свойства среднеуглеродистой стали – сталь AISI 1040

Свойства материала являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства среднеуглеродистой стали – сталь AISI 1040

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность среднеуглеродистой стали – сталь AISI 1040

В механике материалов прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении среднеуглеродистой стали составляет 620 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальное напряжение , выдерживаемое конструкцией при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести среднеуглеродистой стали составляет 420 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга среднеуглеродистой стали составляет 200 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Согласно Закон Гука, напряжение пропорционально деформации (в области упругости), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость среднеуглеродистой стали – сталь AISI 1040

Твердость среднеуглеродистой стали по Бринеллю составляет примерно 200 МПа.

В материаловедении твердость способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапая . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапанию, истиранию, вдавливанию или даже сопротивляемость формованию или локальной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Испытание на твердость по Бринеллю является одним из испытаний на твердость при вдавливании, разработанных для определения твердости. В тестах Бринелля жесткий, 9Сферический индентор 0035 вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов вместо стального шарика используется шарик из карбида вольфрама .

Испытание дает численные результаты для количественного определения твердости материала, которая выражается числом Число твердости по Бринеллю – HB . Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфрамовому сплаву). (вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

(вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю вычисляется по уравнению:

Широко используются различные методы испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). В некоторых таблицах коррелируются значения твердости по различным методам испытаний, где корреляция применима. Во всех шкалах высокое число твердости соответствует твердому металлу.

Тепловые свойства среднеуглеродистой стали – сталь AISI 1040

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различные материалы реагируют на применение тепла по-разному .

Но различные материалы реагируют на применение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления среднеуглеродистой стали – сталь AISI 1040

Температура плавления среднеуглеродистой стали составляет около 1520°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. Температура плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность среднеуглеродистой стали – сталь AISI 1040

Теплопроводность среднеуглеродистой стали составляет 50 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·К . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В целом:

Большинство материалов практически однородны. Поэтому мы обычно можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение.