Сталь хвг закалка – закалка хвг – Термообработка – Металлический форум

alexxlab | 31.05.2020 | 0 | Разное

Способ термической обработки деталей из стали хвг

Изобретение относится к области металлургии и может быть применено при термической обработке деталей, от которых требуется высокая точность размеров, высокие механические свойства, надежность и долговечность. Технический результат от изобретения – снижение деформации более чем в два раза, повышение ударной вязкости и уменьшение ее анизотропии по сравнению с известными способами термической обработки. Технический результат достигается тем, что во время закалки используют различную методику охлаждения в различных интервалах температур, особенно в интервале температур мартенситных превращений, и новую методику отпуска. При новой методике охлаждения и отпуска обеспечивается минимальная деформация и меньшая анизотропия ударной вязкости стали ХВГ, что повышает надежность и долговечность изделий, а также ускоряет процесс производства. Изобретение может быть использовано в точном приборостроении и машиностроении. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области металлургии и может быть использовано при термической обработке деталей из стали ХВГ, от которых требуется высокая точность размеров и высокие механические свойства, особенно для пресс-форм с твердостью НRС

РИСУНКИ

Рисунок 1, Рисунок 2findpatent.ru

Подскажите как закалить ХВГ таку детальку. – Термообработка

Для того, что бы ответить на Ваш вопрос и подсказать, как правильно закалить, сначала нужно узнать причину возникновения трещин. Если деталь лопнула, сразу все ругают термистов, так положено, потому, что термисты в меньшенстве. На самом деле, причин возникновения трещин – куча. Проверялся ли материал, предварительно, на карбидную неоднородность, раскрывали ли трещины и проверяли на наличие волосовин, как шлифовали и проводили ли после шлифовки отпуск и т. д. Ваша деталь приходит в термичку, на закалку, без отверстий, в виде блина, она имеет почти идеальную форму для закалки (идеальнее, только сфера), только нужно скруглить острые кромки (обязательно!). Для того, чтобы угрохать Вашу деталь в термичке, нужно точно знать, как это сделать. А для нормальной качественной закалки нужно просто подогреть на 650 минут 15, перенести на 850 (не знаю куда, Вы не описали оборудование), выдержать, охладить на масло, помыть, кинуть на холод, потом на отпуск и все будет в порядке. Главное, не нарушать разрывов между закалкой и холодом, и холодом и отпуском – не более 2-х часов.

И причем здесь нагрев под закалку в вакууме. Вакуум это безвоздушное пространство и, как оно может влиять на поводки?. Детали крутит, больше всего, при резком охлаждении в масле, при мартенситном превращении, связанного с изменением периода кристаллической решетки и изменением объема в твердом состоянии. Так, какая разница где это масло будет находится в вакумной печи, или посреди цеха. Подскажите, может есть какой тайный смысл, магия пространства.

Но мне кажется, в Вашем случае, термисты очень хорошо все закалили, а детали драли на шлифовке по-безбожному и проигнорировали последующий отпуск, а теперь механики в этом не признаются и списывают все на термичку. Это лирика производственных будней, ничего нового нет.

Здесь рассказали правильно, что есть много материала несоответствующего качества. Есть такой факт, но кто нам в этом виноват? Мы сами его выгребаем со складов, абсолютно игнорируя предварительную проверку на соответствие ГОСТа и бесконечно радуясь бумажке которая называется “Сертификат качества”, которые ксерят на базах пачками. Купите на барахолке простой микроскоп, научитесь делать шлифы, почитайте литературу с картинками по металловедению и Вы сразу начнете экономить свои деньги приличными суммами, а главное труд и время.

www.chipmaker.ru

Полоса стали ХВГ на выгодных условиях от компании «Мировая Металлургия»

сделать заявку

Инструментальная сталь XBГ используется для выпуска режущего и измерительного инструмента, резьбовых калибров, протяжек, метчиков, разверток и др. Режущая часть такого инструмента при работе подвергается истиранию, тепловому воздействию и силовым нагрузкам, непрерывно деформируя срезаемый слой.

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ГОСТ 5950-2000 | 0,90-1,05 | ≤0,030 | ≤0,030 | 0,80-1,10 | 0,90-1,20 | 1,20-1,60 | ≤0,15 | ≤0,030 | 0,10-0,40 | ≤0,40 | ≤0,20 | ≤0,30 |

Такие тяжелые условия определяют требования к материалу режущей части. Пригодность материалов определяется их теплостойкостью, твердостью, механической прочностью, технологичностью, износостойкостью и стоимостью. Естественно, внедрение одного материала в другой происходит только при преобладающей твердости первого. Кубический нитрид бора и алмаз отличаются высокой твердостью, а минералокерамика и твердосплавные материалы намного тверже закаленной инструментальной стали.

Твердость большей части конструкционных материалов ниже твердости инструмента. Но под воздействием высоких температур при резании твердость материалов снижается, и твердость инструмента может стать недостаточной для выполнения резания. Свойство материала сохранять твердость в условиях высокой температуры называется теплостойкостью, характеризуемой критической температурой.

Для увеличения прокаливаемости, закаливаемости, уменьшения деформаций и вероятности растрескивания инструментов вводят легирующие элементы. Хром — это традиционный элемент низколегированных сталей. Чтобы улучшить их свойства, в них также вводят кремний (1–1,5 %), марганец (1–2 %) и вольфрам (1–5 %). В наше время используются следующие стали: ХВГ, Х, ХВСГ, 9ХС.

| Цены на полосу стали ХВГ |

| Прокат | Сталь | Вид | Цена руб/тн |

|---|---|---|---|

| 2,5х610 мм | Х12МФ | горячекатаный | 288000 |

| 10х100 мм | Х12МФ | горячекатаный | 248000 |

| 12х600 мм | Х12МФ | горячекатаный | 248000 |

| 14х600 мм | Х12МФ | горячекатаный | 248000 |

| 16х600 мм | Х12МФ | горячекатаный | 248000 |

| 18х600 мм | Х12МФ | горячекатаный | 248000 |

| 20х35 мм | Х12МФ | горячекатаный | 248000 |

| 20х100 мм | Х12МФ | горячекатаный | 248000 |

| 25х75 мм | Х12МФ | горячекатаный | 248000 |

| 30х40 мм | Х12МФ | горячекатаный | 248000 |

| 30х150 мм | Х12МФ | горячекатаный | 248000 |

| 30х300 мм | Х12МФ | горячекатаный | 248000 |

| 40х250 мм | Х12МФ | горячекатаный | 248000 |

| 50х250 мм | Х12МФ | горячекатаный | 248000 |

| 50х300 мм | Х12МФ | горячекатаный | 248000 |

| 50х350 мм | Х12МФ | горячекатаный | 248000 |

| 60х250 мм | Х12МФ | горячекатаный | 248000 |

| 60х300 мм | Х12МФ | горячекатаный | 248000 |

| 60х380 мм | Х12МФ | горячекатаный | 248000 |

| 70х380 мм | Х12МФ | горячекатаный | 248000 |

| 75х250 мм | Х12МФ | горячекатаный | 248000 |

| 80х300 мм | Х12МФ | горячекатаный | 248000 |

| 90х300 мм | Х12МФ | горячекатаный | 248000 |

| 90х380 мм | Х12МФ | горячекатаный | 248000 |

| 120х610 мм | Х12МФ | горячекатаный | 248000 |

| 120х500 мм | Х12МФ | горячекатаный | 248000 |

| 120х400 мм | Х12МФ | горячекатаный | 248000 |

| 140х610 мм | Х12МФ | горячекатаный | 248000 |

| 200х610 мм | Х12МФ | горячекатаный | 248000 |

Полоса стали ХВГ отличается минимальной деформацией при закалке и используется для длинных стержневых инструментов (развертки, сверла и т. п.). Исходя из ГОСТ 5950-73, сталь ХВГ подвергается следующим стадиям термической обработки:

- Отжиг при t = 770–790 °C со скоростью 30 °С/ч.

- Закалка при t = 830 °С, масло.

- Отпуск при t = 180 °C, воздух.

Для этой стали не определяются такие механические свойства, как предел прочности, условный предел текучести, относительное сужение и относительное удлинение.

Заказывайте полосу из стали ХГВ – заэвтектоидную сталь перлитного класса. Материал подвергается неполной закалке с температуры немного выше точки А и низкому отпуску. Структура избыточных карбидов и мартенсита обеспечивает высокую износостойкость и твердость (HRC 62–69).

Низколегированные стали из-за низкой теплостойкости имеют эксплуатационные свойства, весьма схожие с углеродистыми сталями. Однако, в отличие от углеродистых, они не так подвержены к перегреву и позволяют выпускать инструменты больших размеров и сложной формы.

Деформация при закалке стали ХВГ минимальная. В ее состав входят кремний, марганец и вольфрам. Кремний повышает сопротивление отпуску, способствует образованию легко отделимой окалины. Марганец обеспечивает минимальное изменение размера инструмента во время закалки. Вольфрам улучшает износостойкость.

Технологические свойства стали ХВГ

| Температура ковки |

| Начала 1070, конца 860. Охлаждение замедленное. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 235 и sB = 760 МПа Kuтв.спл. = 0,75, Kuб.ст. = 0.35. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| чувствительна |

| Шлифуемость |

| при твердости HRCэ 59-61 пониженная; при HRCэ 55-57 – удовлетворительная |

Температура критических точек стали ХВГ

| Критическая точка | °С |

| Ac1 | 750 |

| Ac3 | 940 |

| Ar3 | 710 |

| Mn | 210 |

Ударная вязкость стали ХВГ

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | KCU | HRCэ |

| Сечение 15 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 40 | 64 |

| Сечение 25 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 30 | 64 |

| Сечение 50 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 20 | 63 |

| Сечение 100 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 15 | 61 |

Твердость стали ХBГ

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

| Прутки и полосы отожженные или высокоотпущенные | 255 | |

| Образцы. Закалка 830 С, масло. Отпуск 180 С | 61 | |

| Изотермический отжиг 780-800 С, охлаждение со скоростью 50 град/ч до 670-720 С, выдержка 2-3 ч, охлаждение со скоростью 50 град/ч до 550 С, воздух. | 255 | |

| Подогрев 650-700 С. Закалка 830-850 С, масло. Отпуск 150-200 С, воздух (режим окончательной термобработки) | 63-64 | |

| Подогрев 650-700 С. Закалка 830-850 С. Отпуск 200-300 С, воздух (режим окончательной термообработки) | 59-63 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 180-220 С. | 59-63 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 230-280 С. | 57-61 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм – в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 280-340 С. | 55-57 | |

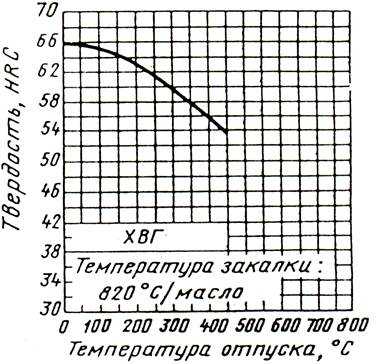

| Закалка 820 С, масло. Отпуск 100 С. | 66 | |

| Закалка 820 С, масло. Отпуск 200 С. | 64 | |

| Закалка 820 С, масло. Отпуск 300 С. | 61 | |

| Закалка 820 С, масло. Отпуск 400 С. | 57 | |

| Закалка 830-850 С, масло. Отпуск 170-200 С. | 63-64 | |

| Закалка 830-850 С, масло. Отпуск 200-300 С. | 59-63 | |

| Закалка 830-850 С, масло. Отпуск 300-400 С. | 53-59 | |

| Закалка 830-850 С, масло. Отпуск 400-500 С. | 48-53 | |

| Закалка 830-850 С, масло. Отпуск 500-600 С. | 39-48 |

Прокаливаемость стали ХГВ

| Расстояние от торца, мм / HRC э | |||||||||

| 2.5 | 5 | 7.5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

| 65-67 | 62,5-66,5 | 57-66 | 49,5-65,5 | 41,5-63 | 38,5-60 | 37,5-55,5 | 38-51,5 | 36-47,5 | 35-43,5 |

| Термообработка | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 15-70 | 61 |

Физические свойства стали ХВГ

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Плотность, r, кг/см3 | 7850 | 7830 | 7760 | 7660 | ||||||

| Уд. электросопротивление (R, НОм · м) | 380 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (l, 10-6 1/°С) | 11.0 | 12.0 | 13.0 | 13.5 | 14.0 | 14.5 |

Теплостойкость и красностойкость стали ХВГ

| Температура, °С | Время, ч | Твердость, HRC |

| 150-170 | 1 | 63 |

| 200-220 | 1 | 59 |

Обозначения:

| Механические свойства | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

mmetallurg.ru

ХВГ :: Металлические материалы: классификация и свойства

Сталь ХВГ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,90 – 1,05 | 0,10 – 0,40 | 0,80 – 1,10 | 0,90 – 1,20 | 1,20 – 1,60 | – | – | – |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ar1 | Мн |

770 | 870 | 730 | 160 |

Твердость стали после термообработки

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные Образцы. Закалка 850 °С, масло. Отпуск 180 °С Изотермический отжиг 780 – 800 °С, охлаждение со скоростью 50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск 150 – 200 °С, воздух (режим окончательной термообработки) Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск 200 – 300 °С, воздух (режим окончательной термообработки) | До (255) Св. 61 (255) 63 – 64 59 – 63 |

Твердость и ударная вязкость в зависимости от сечения образца | |||

Сечение, мм | Место вырезки образца | KCU, Дж/см2 | HRCЭ |

Закалка на мелкое зерно. Отпуск 150 – 160 °С | |||

15 | 1/2R | 40 | 64 |

25 | 1/2R | 30 | 64 |

50 | 1/2R | 20 | 63 |

100 | 1/2R | 15 | 61 |

Твердость стали в зависимости от температуры отпуска | ||

Температура отпуска, °С | HRCЭ | |

Заготовки сечением до 50 – 60 мм. Закалка 840 °С, масло или расплав солей с водой при 200 °С | ||

180 – 220 | 59 – 63 | |

230 – 280 | 57 – 61 | |

280 – 340 | 55 – 57 | |

Закалка 820 °С, масло | ||

100 | 66 | |

200 | 64 | |

300 | 61 | |

400 | 57 | |

Закалка 830 – 850 °С, масло | ||

170 – 200 | 63 – 64 | |

200 – 300 | 59 – 63 | |

300 – 400 | 53 – 59 | |

400 – 500 | 48 – 53 | |

500 – 600 | 39 – 48 | |

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца, мм | |||||||||||

2,5 | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 | ||

65 – 67 | 62,5 – 66,5 | 57 – 66 | 49,5 – 65,5 | 41,5 – 63 | 38,5 – 60 | 37,5 – 55,5 | 38 – 51,5 | 36 – 47,5 | 35 – 43,5 | ||

Термообработка | Критическая твердость HRCЭ | Критический диаметр в масле, мм | |||||||||

Закалка | 61 | 15 – 70 | |||||||||

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начало 1070,

конца 860.

Охлаждение замедленное.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Флокеночувствительность – чувствительна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

markmet.ru

Температура критических точек

Московский Государственный Технический Университет имени Н. Э. Баумана

Домашнее задание по материаловедению

студента группы Э2-41

Ставинского Виктора

Москва

2004 г .

Задание № 416а

(режущий инструмент)

К инструментальным сталям для изготовления режущего инструмента предъявляется ряд специфических требований : высокая твёрдость, износостойкость, красностойкость, постоянство размеров, технологичность при всех операциях изготовления инструмента . Не малое значение имеет минимальная деформация при термической обработке, особенно для стержневого инструмента ( свёрла, протяжки, метчики, развёртки ) с большим отношением длины к диаметру.

1. Подберите марку низколегированной стали для указанного инструмента и укажите режим её термической обработки, постройте график термообработки в координатах «температура – время» .

2. Опишите структурные превращения, происходящие при термической обработке стали .

3. Приведите основные об этой стали : ГОСТ. Химический состав, свойства, область применения, влияние легирующих элементов, другие марки сталей, применяемые для данного инструмента .

Отчёт.

Требования к материалам режущих инструментов. Режущая часть (режущий клан) инструментов при работе подвергается истиранию, тепловым воздействиям и силовым нагрузкам, осуществляя непрерывное деформирование срезаемого слоя. Эти очень тяжелые условия работы определяют требования к материалам режущей части. Пригодность подобных материалов определяется их твердостью, теплостойкостью, механической прочностью, износостойкостью, технологичностью и стоимостью. Понятно, что внедрение одного материалу (клина) в другой (заготовку) возможно лишь при преобладающей твердости первого. Алмаз и кубический нитрид бора имеют наиболее высокую твердость, а твердые сплавы и минералокерамика значительно тверже закаленных инструментальных сталей. Твердость большинства конструкционных материалов ниже твердости соответствующего инструмента. Однако под воздействием высокой температуры при резании твердость многих материалов снижается и, в частности, твердость инструмента может оказаться недостаточной для осуществления резания. Свойство материала сохранять необходимую твердость при высокой температуре называется теплостойкостью, которая характеризуется критической температурой. Инструмент с температурой выше критической эффективно работать не будет. Очевидно, что эта температура определяет допустимую скорость резания. К группе низколегированных инструментальных сталей относят стали, содержащие до 5% легирующих элементов. Легирующие элементы вводятся для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и опасности растрескивания инструментов. Хром- постоянный элемент низколегированных сталей. Для улучшения свойств в них дополнительно вводят марганец ( 1 – 2 % ) , кремний ( 1 – 1.5% ), вольфрам ( 1 – 5%) . В настоящее время применяются следующие стали : Х, 9ХС, ХВГ, ХВСГ. Выбираем сталь ХВГ, характеризующуюся малой деформацией при закалке и применяющуюся для длинных стержневых инструментов ( свёрла, развёртки, протяжки и т. п. ) с поперечным сечением до 45 мм .По данным ГОСТ 5950-73 ( «Прутки и полосы из инструментальной легированной стали. Технические условия.» ) низколегированная сталь ХВГ подвергается следующей термической обработке :

Отжиг при t = 770 – 790 C с печью со скоростью 30 С/ч

Закалка при t = 830 С , масло

Отпуск при t = 180 C , воздух .

Критическая точка | °С |

Ac1 | 750 |

Ac3 | 940 |

Ar1 | 710 |

Mn | 210 |

Для данной стали такие механической свойства , как условный предел текучести , предел прочности, относительное удлинение и относительное сужение не определяются.

По структуре ХВГ – заэвтектоидная сталь перлитного класса. Она подвергается неполной закалке от температуры несколько выше точки А , и низкому отпуску. Структура мартенсита и избыточных карбидов (легированный цементит) обеспечивает ей твёрдость (HRC 62 – 69) и высокую износостойкость. Однако из-за низкой теплостойкости низколегированные стали имеют практически одинаковые с углеродистыми сталями эксплуатационные свойства. В отличие от углеродистых они меньше склонны к перегреву и позволяют изготовлять инструменты больших размеров и более сложной формы, однако применяются для инструментов, работающих при небольших скоростях резания, не вызывающих нагрева свыше 200 – 260 С. Деформация при закалке у стали ХВГ мала. В состав данной стали входят такие легирующие элементы, как марганец, кремний и вольфрам. Марганец (1-2%) обеспечивает минимальное изменение размеров инструмента при закалке. Интенсивно снижая интервал температур мартенситного превращения, он способствует сохранению в структуре повышенного количества остаточного аустенита (15-20%), который частично или полностью компенсирует увеличение объёма в результате образования мартенсита. Кремний (1-1.5%) несколько повышает сопротивление отпуску и способствует образованию легко отделяющейся окалины. Вольфрам (1-5%) повышает износостойкость.

Химический состав стали хвг

Химический элемент | % |

Вольфрам (W) | 1.20-1.60 |

Кремний (Si) | 0.10-0.40 |

Марганец (Mn) | 0.80-1.10 |

Медь (Cu), не более | 0.30 |

Молибден (Mo), не более | 0.30 |

Никель (Ni), не более | 0.35 |

Сера (S), не более | 0.030 |

Углерод (C) | 0.90-1.05 |

Фосфор (P), не более | 0.030 |

Хром (Cr) | 0.90-1.20 |

Сталь ХВГ заменяется следующими сталями :9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ. Применяется для изготовления измерительного и режущего инструмента, для которого повышенное коробление при закалке недопустимо, резьбовых калибров, протяжек, длинных метчиков, длинных развёрток и других видов специальных инструментов, холодновысадочных матриц и пуансонов, а также технологической оснастки.

Виды поставки стали ХВГ : сортовой прокат ( в том числе и фасонный ), калиброванный пруток, шлифованный пруток и серебрянка, поковки и кованная заготовка.

studfiles.net

Доска объявлений | Сталь ХВГ – характеристика, химический состав, свойства, твердостьСталь ХВГОбщие сведения

Химический состав

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Твердость

Прокаливаемость

Физические свойства

Теплостойкость, красностойкостьТеплостойкость

[ Назад ] | ||||||||||

s-metall.com.ua

Характеристика стали ХВГ

ЛЕГИРОВАНИЕ ЗАЭВТЕКТОЙДНЫХ СТАЛЕЙ

Высокие стойкость и износостойкость определяются содержанием углерода и мало зависят от степени легирования. При 1,0-1,1.% С твёрдость закаленной стали не выше HRC 63-64, а при 1,2-1,3.% С достигает предельных значений HRC 66-67.

Однако при содержании больше 1,0-1,1.% С возрастают не только количество, но и размеры карбидных частиц и ухудшаются условия их распределения. Это снижает прочность и вязкость и усиливает отрицательное влияние масштабного эффекта. Легирование используется главным образом для повышения закаливаемости и прокаливаемости. Кроме того, легирование позволяет сохранить мелкое зерно и улучшить прочность и вязкость, а в ряде случаев сохранить больше остаточного аустенита и снизить таким путём деформацию инструментов при закалке.

Для решения этих задач для большинства заэвтектойдных сталей справедливо правило, согласно которому, содержание каждого легирующего элемента должно быть небольшим, т.е. меньше 1 %.

Карбидообразующие элементы хром, вольфрам и молибден при большем содержании резко ухудшают условия распределения карбидов и снижают прочность и вязкость. Стали, в которые эти элементы надо вводить в повышенном количестве, целесообразно применять лишь для инструментов небольших сечений.

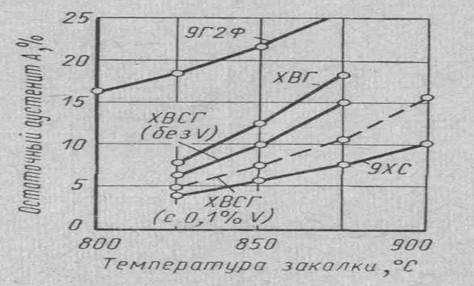

Увеличение концентрации менее сильного карбидообразующего марганца больше 1% не ухудшает распределение карбидов, но повышает количество остаточного аустенита.

Кремний повышает устойчивость против отпуска, и подобно марганцу, мало влияет на распределение карбидов, но, присутствуя в феррите больше 1%, снижает прочность и вязкость и значительно усиливает обезуглероживание.

При необходимости значительного повышения прокаливаемости или закаливаемости рекомендуется комплексное легирование. В этом случае в сталь вводят несколько элементов, но при меньшем содержании каждого из них. По этим причинам суммарное содержание легирующих элементов до 4-5%, представлены они большим числом марок, заметно различающихся по составу. Они прокаливаются полностью в зависимости от состава в сечении диаметром( стороной) от 25-70 до 80-90 мм.

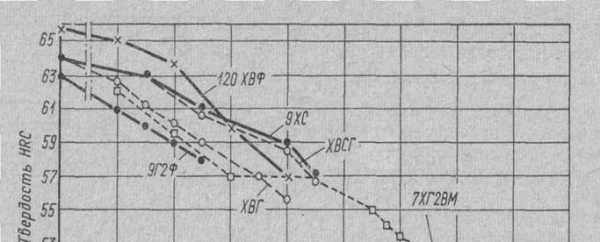

В результате большей закаливаемости, возрастающей одновременно с прокаливаемостью, стали получают при закалке высокую твёрдость от HRC 62 до 67-68, при охлаждении в масле, а многие из них – в горячих средах ( 150-1800 С). В этих случаях уменьшается деформация.

Эти стали целесообразно различать по износостойкости ( твёрдости) и выделить стали с повышенным (0,9-1,0%) и высоким ( больше 1%) содержанием углерода.

Рассмотрим сталь ХВГ с 0,9-1,0% С. В её состав входит С- 1,0: Mn-1, 0: Si-0.3: Cr-1, 1: W-1, 4. Эта сталь получает твёрдость до HRC 63-64, и имеет несколько лучшую вязкость по сравнению с другими сталями более высокой твёрдости (1,1-1,25% С), также её целесообразно применять для инструментов сечением до 50-60 мм.

СТАЛЬ ПОВЫШЕНОЙ ПРОКАЛИВАЕМОСТИ

ХВГ была разработана в 20-30 гг. и применяется для круглых плашек, некоторых протяжек (чаще крупных), зенкеров, обрабатывающих мягкие материалы, штампов ( крупных вытяжных), форм прессования полимеров сложной конфигурации. Она прокаливается в сечение диаметром до 70-80 мм. Из-за большего содержания хрома и вольфрама характерна повышенная карбидная неоднородность; в крупных сечениях диаметром Ø50-60 мм часто наблюдается карбидная сетка, особенно при Ø 1,4% W.

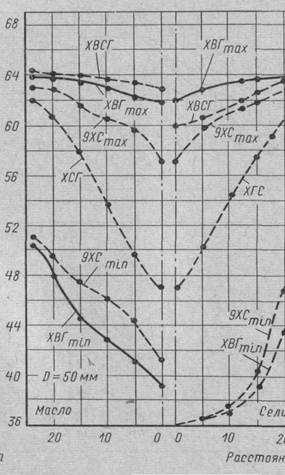

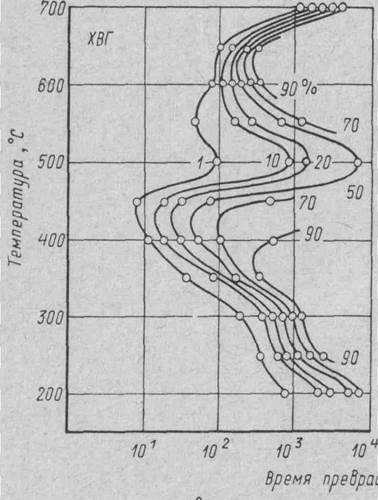

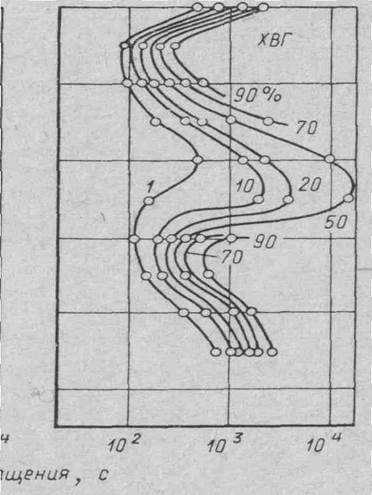

Вследствие повышенного содержания марганца сталь ХВГ сохраняет при закалке до 20% аустенита (см. рис. 4), что заметно уменьшает деформацию. (см. рис. 1 )

|

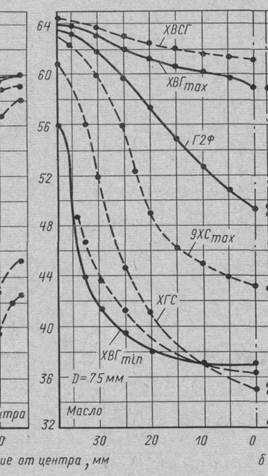

Однако это снижает сопротивление пластической деформации и устойчивости рабочей кромки. Таким образом, эта сталь чувствительна к образованию шлифовочных трещин и устойчивости против отпуска. (См. рис. 2)

|

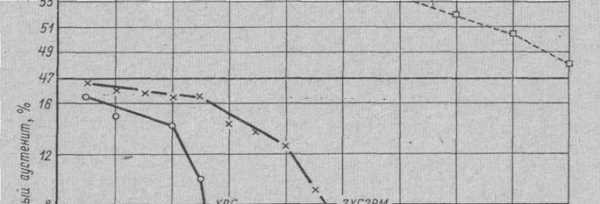

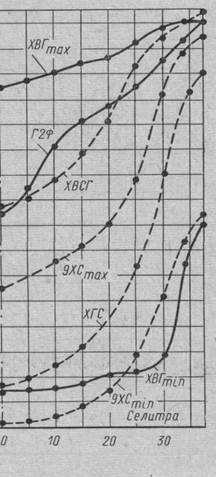

Для стали ХВГ характерны также значительные колебания в прокаливаемости и закаливаемости, разных плавок. При охлаждении в масле стали отдельных плавок изделия из них прокаливаются в сечении не более 30-40 мм и получают пониженную твёрдость, тогда как стали других плавок прокаливаются в сечении до 75-80 мм .( см. рис. 3)

Эти колебания могут быть вызваны различием в дисперсности и изменением количественного соотношения карбидных фаз: легированного цементита и карбида М6С, обладающего меньшей растворимостью в аустените. Соотношение между карбидами может изменяться в зависимости от металлургических особенностей плавки: условий охлаждения слитка, ликвидации и режима отжига.

Рисунок 4

|

Влияние легирующих элементов на свойства стали.

ü Кремний повышает устойчивость аустенита в перлитовой области по сравнению получаемой для хромистой стали (см. рис. 4).

ü Хром – увеличивает прокаливаемость и закаливаемость, и устойчивость переохлажденного аустенита по сравнению с низколегированной сталью с 0,6% Сг возрастает лишь немного и в основном в перлитовой области. Вместе с тем она сильно колеблется у отдельных плавок, (см. рис. 5).

vunivere.ru