Стали 45 твердость hrc – 45. , , .

alexxlab | 20.12.2019 | 0 | Разное

Как закаливается сталь 45: процесс, способы, твердость после закалки

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

| Как отремонтировать сломанные ковочные бойки? Примените NEWELD технологию профильной наплавки! В короткие сроки, основательно, экономично. Узнайте по телефону 7(343) 302-10-27. |

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов,

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.

Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.

Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.~

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха,

- селитровый раствор в специальных ваннах,

- масляные ванны,

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

shop.deloproltd.ru

Как закалить трубчатый вал- шестерню сталь 45 – Термообработка

Замените материал. Вы хотите от 45-ки слишком многое.

В двух словах:

Сталь 45 ходовая конструкционная машиностроительная сталь. Этакий стандарт.

Рабочие диапазоны твердости после ТО и свойства:

до 28 HRC – “сырой” прокат в состоянии поставки

20…28 HRC – ТО улучшение – выровнена структура/свойства.

28…36 HRC – ТО “подкалить на прочность”, улучшение – выровнена структура лучше обрабатываемость. ТО часто делается только для заготовки. деталь потом не калится.

34…40 HRC – ТО “щедящая” закалка в масле, отпуск – для мелких, сложных, тонких, дырявых, с подрезами и.т. деталюх.

40…45 HRC – ТО закалка в воде или “полимере” – основная ТО для большенства нагруженных деталей механизмов. Высокий риск коробления, появления трещин.

45…50 HRC – ТО калка в воде/полимерем + танцы с бубнами – “потолок” для 45ки, “сухая сталь” твердая, хрупкая. Для простых деталей небольшого или среднего размера.

Есть еще поверхностная закалка ТВЧ. Поверхностный слой 1.5…2мм получает твердость в районе 50…55 HRC (иногда выше). “Стеклянная поверхность”. Серцевина остается вязкой. Применяется для средних и массивных деталей, а также деталей с местной ТО. Такая ТО хороша для валов работающих с износом, венцов крупных звезд, шестерен, и т.п.

Ваши требования – тонкостенная труба-шестерня с твердостью 60 HRC лежат за гранью возможностей стали 45 и искуства термиста.

Сергей7 предложил вам способ несколько приблизится к заданным требованиям: отпуск на оправке, или сначала сделать ТВЧ детали болванки а затем выгрызти сердцевину. Но имейте в виду что при этом в ходе мехобработки трубу покарежит от внутренних напряжений вплоть до разрушения.

Сталь 45 вообще склонна к значительным короблениям при ТО. Когда этого треба избежать берут 40Х которая в этом плане получше.

Как то так.

Пусть меня дополнят или поправят.

www.chipmaker.ru

Влияние термической обработки на твердость сталей 45 и У10

| Режим термической обработки | Температура нагрева, 0С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB | |

| Сталь 45 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

| Сталь У10 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

Таблица 7.3

Влияние содержания углерода на твердость закаленной

стали

| Марка стали | Содержание углерода, % | Твердость | ||

| HRB | HRC | HB | ||

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой. Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

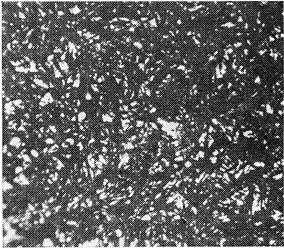

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске. Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

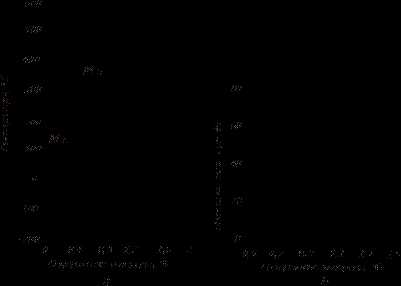

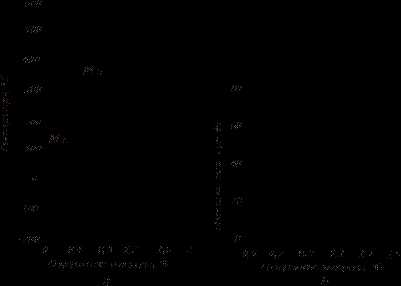

Рис. 8.2. Изменение температурного интервала мартенситного превращения – а (область Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б (возможная доля Аост, заштрихована) от содержания углерода в стали

Мартенсит – это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают. Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55…65 HRC, (НВ = 5500…6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал (Мн– Мк) мартенситного превращения (рис. 8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

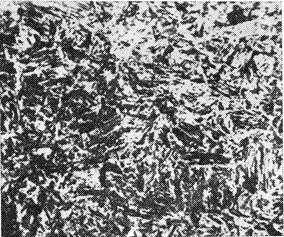

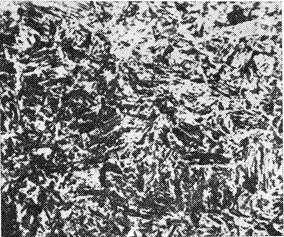

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30…50 оС выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

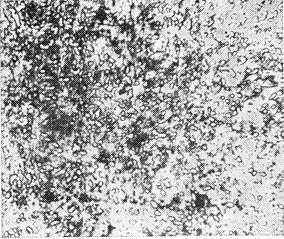

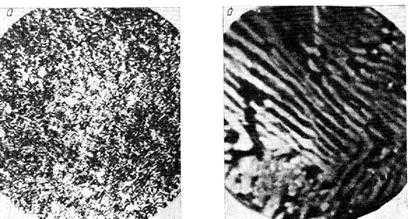

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30…50 0С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5…10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

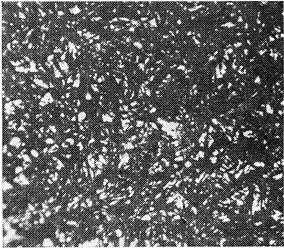

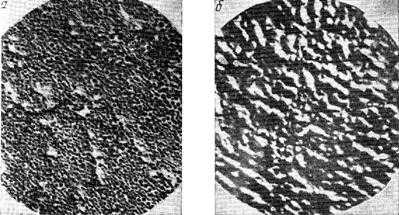

Рис. 8.6. Микроструктура троостита закалки:

а – увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400…500 оС распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки. Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500…650 0С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

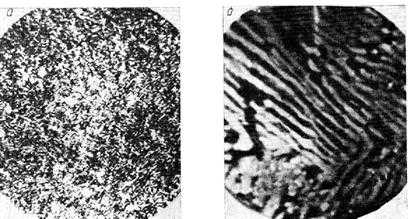

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150…250 оС (низкий отпуск) образуется структура кубического (отпущенного) мартенсита. Увеличение температуры отпуска (300…400 оС – средний отпуск и 550…650 оС – высокий отпуск) ведет к появлению структуры зернистых трооститаи сорбита отпуска соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35…45 HRC (НВ = 3500…4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25…35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 оС) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 9

Рекомендуемые страницы:

lektsia.com

Доска объявлений | Сталь 45 – характеристика, химический состав, свойства, твердостьСталь 45Общие сведения

Химический состав

Механические свойстваМеханические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьТвердость для полос прокаливаемости HRCэ (HRB).

Физические свойства

[ Назад ] | |||||||||||||

s-metall.com.ua

Влияние термической обработки на твердость сталей 45 и У10

| Режим термической обработки | Температура нагрева, 0С | Продолжительность нагрева, мин | Продолжительность выдержки, мин | Охлаждающая среда | HRC | HB | |

| Сталь 45 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

| Сталь У10 | |||||||

| Отжиг Нормализация Закалка Отпуск Отпуск Отпуск | |||||||

Таблица 7.3

Влияние содержания углерода на твердость закаленной

стали

| Марка стали | Содержание углерода, % | Твердость | ||

| HRB | HRC | HB | ||

| У8 У12 | 0,2 0,45 0,8 1,2 |

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Режимы отжига, нормализации, закалки и отпуска сталей 45 и У10.

5. Результаты измерения твердости сталей 45 и У8 после различных видов термической обработки в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 8

СТРУКТУРА СТАЛЕЙ В НЕРАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: изучение влияния закалки и отпуска на структуру углеродистых сталей, установление связи между структурой термически обработанных сталей, их диаграммами изотермического распада аустенита и механическими свойствами.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Эксплуатационные свойства стали зависят от ее химического состава и структуры. Желаемое изменение структуры, а, следовательно, и механических свойств, достигается термической обработкой. Различные структуры стали формируются в процессе ее охлаждения из аустенитного состояния.

Незначительная степень переохлаждения или весьма медленное охлаждение обеспечивает получение равновесных структур (лабораторная работа № 7). Чем больше степень переохлаждения аустенита или скорость его охлаждения, тем при более низких температурах происходит превращение аустенита, тем более неравновесная структура получаемой стали. Сталь при этом может приобрести структуры сорбита, троостита, игольчатого троостита (бейнита) илимартенсита.

Закалка, обеспечивающая получение наиболее неравновесной структуры стали – мартенсита, сопровождается возникновением больших внутренних напряжений. Поскольку эти напряжения могут вызвать коробление или разрушение детали, их уменьшают путем отпуска.

Рис. 8.1. Микроструктура закаленной низкоуглеродистой (0,15 % С) стали. Х200

При отпуске из структур закаленной стали образуются структуры отпуска (троостит, сорбит, перлит). Рассмотрим подробнее структуры углеродистых сталей, образующиеся при закалке, а затем при отпуске. Получаемая структура стали зависит не только от скорости охлаждения аустенита, но и от температуры нагрева и химического состава стали.

Низкоуглеродистая сталь, содержащая до 0,15 % углерода, нагретая выше температуры АС3 и закаленная в воде, имеет структуру малоуглеродистого мартенсита (рис. 8.1).

Рис. 8.2. Изменение температурного интервала мартенситного превращения – а (область Мн – Мк заштрихованная, сплошная линия – tкомн) и массовой доли остаточного аустенита – б (возможная доля Аост, заштрихована) от содержания углерода в стали

Мартенсит – это пересыщенный твердый раствор углерода в a-железе. Он содержит столько углерода, сколько было в аустените, т.е. в стали. Мартенсит имеет тетрагональную объемно центрированную решетку. С увеличением содержания углерода тетрагональность кристаллической решетки мартенсита, твердость и прочность закаленной стали возрастают. Он имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин мартенсита происходит со скоростью около 1000 м/с по бездиффузионному механизму. Они ориентируются по отношению друг к другу под углом 60 и 120о в соответствии с определенными кристаллографическими плоскостями аустенита пределах аустенитного зерна, и чем выше температура нагрева под закалку и чем, следовательно, крупнее зерно аустенита, то тем более крупноигольчатым и хрупким он будет.

Твердость мартенсита весьма высока, например, для среднеуглеродистой стали – 55…65 HRC, (НВ = 5500…6500 МПа). Превращение аустенита в мартенсит сопровождается увеличением удельного объема стали, поскольку мартенсит имеет больший объем, чем аустенит. В сталях, содержащих более 0,5 % С, не происходит полного превращения аустенита в мартенсит и сохраняется так называемый остаточный аустенит. Чем выше содержание углерода в стали, тем ниже температурный интервал (Мн– Мк) мартенситного превращения (рис. 8.2, а)и больше остаточного аустенита (рис. 8.2, б). При обработке холодом можно достичь температуры Мк и обеспечить переход аустенита остаточного в мартенсит.

В доэвтектоидных сталях, закаленных с оптимальных температур (на 30…50 оС выше АС3), мартенсит имеет мелкоигольчатое строение (рис. 8.3).

Заэвтектоидные стали подвергают неполной закалке (температура нагрева на 30…50 0С превышает АС1). Сталь приобретает структуру мартенсита с равномерно распределенными зернами вторичного цементита и остаточного аустенита (5…10 % Аост.) (рис. 8.4).

После полной закалки заэвтектоидная сталь имеет структуру крупноигольчатого мартенсита и в ней содержится свыше 20 % остаточного аустенита (рис. 8.5) . Такая сталь обладает значительно меньшей твердостью, чем после неполной закалки.

Рис. 8.3. Мартенсит закалки в доэвтектоидной стали. Х600

Рис. 8.4. Микроструктура закаленной заэвтектоидной стали:

мартенсит, аустенит остаточный, зерна цементита вторичного. Х400

Рис. 8.5. Микроструктура перегретой закаленной стали:

мартенсит крупноигольчатый, аустенит остаточный. Х400

Рис. 8.6. Микроструктура троостита закалки:

а – увеличение 500; б – увеличение 7500

Закалка на мартенсит обеспечивается охлаждением углеродистых сталей в воде со скоростью выше критической. При более медленном охлаждении стали из аустенитного состояния, например, в масле со скоростью, меньше критической, аустенит при температурах 400…500 оС распадается на высокодисперсную феррито-цементитную смесь пластинчатого строения, называемую трооститом закалки. Троостит – структура с повышенной травимостью (рис. 8.6, а) и характерным пластинчатым строением (рис. 8.6, б).

Еще более медленное охлаждение стали (например, в струе холодного воздуха) вызывает при температурах 500…650 0С распад аустенита на более грубую, чем троостит, феррито-цементитную смесь также пластинчатого строения, называемую сорбитом закалки. По мере уменьшения скорости охлаждения и перехода от структур мартенсита к трооститу, сорбиту и, наконец, перлиту твердость стали уменьшается.

Рис. 8.7. Микроструктура троостита (а)и сорбита (б) отпуска. Х7500

Сталь с неравновесной мартенситной структурой при нагреве получает равновесную перлитную структуру. При нагреве закаленной стали до температур 150…250 оС (низкий отпуск) образуется структура кубического (отпущенного) мартенсита. Увеличение температуры отпуска (300…400 оС – средний отпуск и 550…650 оС – высокий отпуск) ведет к появлению структуры зернистых трооститаи сорбита отпуска соответственно. Эти структуры показаны на рис. 8.7, а и 8.7, б. Сталь со структурой троостита с твердостью 35…45 HRC (НВ = 3500…4500 МПа) обеспечивает максимальную упругость, необходимую, как правило, при изготовлении рессор, пружин, мембран. Сталь со структурой зернистого сорбита отпуска (25…35 HRC) обладает наилучшим комплексом механических свойств и высокой конструкционной прочностью. Именно поэтому закалку и высокий отпуск называют термическим улучшением.

Нагрев закаленной стали вплоть до температуры АС1 (727 оС) обеспечивает получение равновесной структуры зернистого перлита, т.е. менее дисперсной, чем сорбит и троостит, ферритно-цементитной смеси. Если сталь является доэвтектоидной, в ней обособляются зерна избыточного феррита.

Таким образом, при переохлаждении аустенита по мере увеличения скорости охлаждения образуются перлит, сорбит, троостит пластинчатого строения и мартенсит закалки, а при распаде мартенсита по мере повышения температуры отпуска формируются мартенсит кубический (отпущенный), троостит, сорбит, перлит зернистого строения.

Зернистые структуры, образующиеся при отпуске, характеризуются более высокой пластичностью и ударной вязкостью по сравнению с аналогичными структурами пластинчатого строения.

Порядок выполнения работы

1. Ознакомиться с теоретическими сведениями и в случае необходимости, определяемой преподавателем, сдать теоретический зачет по теме.

2. Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий сталям и нанести на него температурные интервалы нагрева сталей под термическую обработку.

3. Начертить диаграммы изотермического распада аустенита для исследуемых сталей и нанести на них режимы термической обработки (температуры изотермических выдержек, скорости охлаждения).

4. Изучить и зарисовать микроструктуры термообработанных сталей, указать их твердость.

5. Сделать выводы и отчет по работе в соответствии с заданиями.

Контрольные вопросы

1. Что называется мартенситом? Каковы его структура и свойства?

2. Какая фаза называется остаточным аустенитом? Причина появления остаточного аустенита в закаленной стали? Условия, от которых зависит количество остаточного аустенита в структуре закаленных сталей? Влияние остаточного аустенита на свойства закаленных сталей.

3. Оптимальные температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей. Каковы структура и свойства сталей после закалки?

4. Что называется сорбитом, трооститом закалки, сорбитом и трооститом отпуска? Условия образования этих структур. Каковы их структура и свойства?

5. Что называется низким, средним и высоким отпуском?

Содержание отчета

1. Тема и цель работы.

2. Краткие ответы на контрольные вопросы.

3. Область диаграммы состояния сплавов системы Fe – C, относящаяся к сталям с температурными интервалами нагрева сталей под термическую обработку.

4. Диаграммы изотермического распада аустенита для исследуемых сталей с режимами термической обработки (температуры изотермических выдержек, скорости охлаждения).

5. Результаты микроструктурного анализа сплавов, выполненного в соответствии с заданиями.

6. Выводы.

Лабораторная работа № 9

infopedia.su

Поверхностная закалка при индукционном нагреве. Ее назначение, применяемые стали. Достоинства и недостатки метода.

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм.

Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск.

Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется структура мартенсита отпуска с твердостью до 60 HRC, что на 3…5 единиц больше, чем при печном нагреве. Сердцевина остается незакаленной, для обеспечения ее вязкости проводят предварительную термообработку: улучшение (структура – сорбит зернистый) или нормализацию (структура сорбит пластинчатый+феррит).

Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

Образцы стали 45 имеют твердость 15HRC и 58HRС. Какую термическую обработку прошли образцы? Какая получена структура.

Сталь 45 с твердостью 58 :ТО нормализация. Структура Спл+Ф

Сталь 45 с твердостью 15 ТО закалка+высокий отпуск Сотп

Билет №27

- Основные легирующие элементы, используемые в конструкционных сталях. Влияние легирующих элементов: на механические свойства сталей, прокаливаемость, диаграмму изотермического превращения аустенита, отпуск стали.

На механические свойства:

– ЛЭ, растворенные в Ф и А, повышают прочность. Обычно при упрочнении пластичность снижается. Ni увеличивая прочность, одновременно повышает пластичность, вязкость и снижает порог хладноломкости.

– Дисперсные карбиды и интерметаллиды, выделяясь из ТВ растворов, препятствуют движению дислокаций, вызывая дисперсное упрочнение.

– Фазы внедрения и бор, выделяясь по границам зёрен, препятствуют диффузии и сдерживают рост зёрен до 1100 град.

– ЛЭ, растворенные в А, замедляют диффузионные процессы, повышая его устойчивость, снижают критическую скорость закалки и увеличивают прокаливаемость стали. Mo и W предупреждают обратимую отпускную хрупкость легированных сталей.

– ЛЭ придают сталям особые физические свойства: коррозионную стойкость, жаропрочность, износостойкость.

На прокаливаемость:

– ЛЭ, растворенные в А, смещая С-кривую вправо, повышают его устойчивость, критическая скорость снижается, прокаливамость увеличивается. Для повышения прокаливаемости добавляют хром, марганец, никель, молибден, вольфрам, малые добавки бора.

ЛЭ, находящиеся в виде карбидов, нитридов ( V, Ti, Nb ), уменьшают устойчивость А, снижая прокаливаемость.

ЛЭ влияют на точки полиморфного превращения железа ( А3,А4 ), изменяя области существования Ф и А. Различают 2 группы ЛЭ: альфа- и гамма-стабилизаторы.

К альфа-стабилизаторам относятся элементы с ОЦК-решёткой: Cr, Mo, W, V, Nb. Они повышают температуру А3 и понижают А4 расширяя область альфа-тв раствора. При концентрации альфа-стабилизатора больше Х сплавы Fe-ЛЭ не испытывают полиморфного превращения и имеют структуру легировнного Ф.

К гамма-стабтлизаторам относятся элементы с ГЦК-решёткой: Mn, Ni, Cu. Они пожаниют температуру А3 и повышают А4, расширяя область гамма-тв раствора. Сплавы, с концентрацией гамма-стаилизатора больше Y имеют структуру легированного А.

- Виды и назначение отпуска. Получаемые структуры и свойства.

Заключается в нагреве закаленной стали до тем-ры ниже Ас1,выдерже при заданной тем-ре и послед охлаждении с определенной скоростью.Основан на превращениях М и Аост при нагреве.

Вид отпуска:

низкий отпуск- Т 150-180С, сниж-ся закалочные напряжения,Мзак=>Мотп, улучшается вязкость без заметного снижения прочности и твердости.

Средний отпуск – Т 350-500С, структура стали после среднего отпуска- Т отп, обеспечивает высокий предел упругости,выносливости,релаксационной стойкости.

Высокий отпуск – Т 500-680С, структура – С отп, обладает повышенной ударной вязкостью.

Понижение ударной вязости при отпуске наз-ют отпускной хрупкостью. Отпускная хрупкость 1-го рода, Т 250-400С,наблюдается у всех конструкционных сталей.Хрупкость связывают с распадом М,когда карбиды образ-ся преимущественно по границам зерен и охрупчивают сталь.Хрупкость необратима:повторный отпуск не улучшает вязкости,хрупкость устраняется нагревом свыше 400С,снижающим твердость. Отпускная хрупкость 2-го рода – Т 500-550С наблюдается в некоторых легированных сталях.Причина хрупкости – обогащение границ зерен фосфором и др элементами внедрения,что способствует образованию межзеренных трещин. Хрупкость явл-ся обратимой,может быть устранена повтроным отпускомс послед быстрым охл-ем.

- Медь и ее сплавы. Их состав, маркировка, свойства и области применения.

Свойства меди:

Тпл = 1083

Кристаллическая решетка ГЦК

Высокая тепло- и электропроводность

Коррозионная стойкость

Высокая пластичность

Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди. Например: ЛАН59-3-2 содержит 59%Cu, 3% Al, 2% Ni, остальное – Zn.

Латуни по структуре делят на 2 группы:

– однофазные со структурой альфа-тв раствора, содержат < 39%Zn.

Л96,Л80 обладают пластичностью, хорошо обрабатывются давлением .Применяются в виде полос, лент, проволки.

– двухфазные со структурой альфа+бета штрих, содержат от 39% до 45% Zn.

Л59,Л60

Имеют большую прочность и износостойкость. Используют для изготовления втулок, гаек, токопроводящих деталей.

Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв БР, далее следуют буквенные обозначения ЛЭ, а затем цифры, показывающие содержание каждого элемента.

Например, бронза:

БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3% Pb, остальное – медь.

Оловянные бронзы:

Деформируемые бронзы (БрО5, БрОФ6-1) содержат до 6-8% Sn, имеют однофазную структуру альфа-тердого раствора. Обладают высокими упругими свойствами и сопротивлением усталости. Пружины в электротехнике, химическом машиностроении.

Литейные бронзы (БрО10) содержат более 6% Sn, имеют двухфазную структуру альфа-твердого раствора с включениями Сu13 Sn8, что обеспечивает им высокие антифрикционные свойства. Имеют низкий коэффициент трения, хорошую износостойкость, высокую теплопроводность. Подшипники скольжения ответственного назначения.

Алюминиеве бронзы (БрА5) шестерни, втулки, фланцы.

Кремнистые (БрК4) имеют высокие упругие свойства.

Свинцовые (Бр30) используют как антифрикционный материал для ответственных высоконагруженных подшипников.

Бериллиевая (БрБ2): упругие элементы точных приборов (пружины, мембраны). ТО: закалка +старение.

- Необходимо изготовить коленчатый вал. Диаметр шейки вала 45 мм. Твердость шейки вала должна быть равной 56÷58 HRC, а сердцевина должна иметь высокий комплекс механических свойств (вал испытывает ударные нагрузки). Подобрать материал и наметить технологический процесс, обеспечивающий получение данных свойств

Улучшаемая, хромоникелемолибденовая: 40ХНМА

ТО: Улучшение (Закалка + В.О.) + зак.ТВЧ – Сотп – сердцевина; Мотп + Аост – поверхность

№28

1. Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

infopedia.su