Стали для изготовления ножей: ТОП-10 лучших ножевых сталей

alexxlab | 05.06.1987 | 0 | Разное

Лучшая сталь для ножа – какую выбрать?

- Какими свойствами должна обладать сталь для ножей?

- Твердость

- Прочность

- Коррозийная устойчивость

- Износостойкость

- Длительность удержания заточки

- Химический состав, свойства, добавки

- Виды стали

- Углеродистые стальные сплавы

- Низькоуглеродистые сплавы

- Нержавеющая сталь

- Булат и дамаск

- Порошковые стали

- Лучшие марки стали для ножей

- Категория премиум

- Металлы среднего уровня

- Марки стали нижнего уровня

- Сталь для охотничьего ножа

- Сталь для клинка

- Сталь для кухонного ножа

- Отечественные стали для изготовления ножей

- Способы повышения качества стали

- Как выбрать сталь?

- Производство стали для ножей

Нож присутствует в жизни человека еще со времен сотворения мира.

Чтобы изделия отвечало необходимым функциональным потребностям, важно, какая сталь используется для ножей. Хотя назначение инструмента разное, требования потребителей одинаковые – прочность, износостойкость, надежность, удобство в пользовании, оригинальный дизайн.

Какими свойствами должна обладать сталь для ножей?

Используемый металл напрямую влияет на пользовательские свойства ножей. Поэтому важно знать, как характеризуется сталь или сплав, который использован при изготовлении ножа. Ведь абсолютно универсальной марки стали не существует – у каждой есть свои достоинства и недостатки. На какие же параметры материала клинка нужно обращать внимание при выборе.

Твердость

Мера твердости измеряется Роквеллами (НСR) по 11 позициям. Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Низкие показатели твердости у метательных ножей. Чем они выше, тем клинок более хрупкий, но остроту будет сохранять дольше. Если не знаете, как выбрать сталь для ножа нужных параметров, возьмите за ориентир твердость кухонного инструмента – от 30 до 50 HRC.

Прочность

Долгосрочность эксплуатации зависит от прочности. У параметра нет определенной шкалы измерения. Прочность отображает устойчивость стали к ломкости и растрескиванию при эксплуатации в сложных условиях, насколько сильно может изогнуться лезвие без разрушительной деформации. Чем прочность выше, тем больше устойчивость от продольного прогиба. Как показывает практика, при максимальной твердости изделие, даже при незначительном взаимодействии с твердой поверхностью, становится хрупким. Если будет большая прочность, то острие лезвия не будет держать заточку. В идеале должен соблюдаться баланс этих параметров.

В идеале должен соблюдаться баланс этих параметров.

Коррозийная устойчивость

Абсолютно коррозионностойких сталей не существует. Даже азотистые сплавы типа Cronidur-30 при ненадлежащем уходе понемногу, но разрушаются. И все же производители стремятся, чтобы лезвие было устойчивым к воздействиям кислотной, влажной или соленой среды во избежание питтинга, ржавчины, других подобных дефектов. Сопротивление сплава значительно повышается при добавках хрома (11,5%). Максимальная коррозионная устойчивость характерна для металлов с небольшим содержанием углерода, повышенным – хрома и никеля, и присутствием некоторого количество титана (или молибдена).

Износостойкость

Показатель сопротивления металла к адгезивному (при плотном соприкосновении двух относительно гладких поверхностей) и абразивному (скругление углов и эрозия) разрушению при обычном использовании. На его активность влияет химический состав стали и твердость. От износостойкости зависит срок службы ножа, как часто пользователь будет проводить заточку режущей кромки.

Длительность удержания заточки

Чисто субъективный параметр, влияющий на длительность сохранения остроты лезвия при регулярной эксплуатации ножа. Ценится более продолжительным периодом пользования изделием без выполнения заточки. Легированная инструментальная сталь способна сохранять режущие качества долгое время. На остроту лезвия и стойкость режущей кромки к затуплению влияет угол заточки. Для каждого инструмента он свой. Если у рубящих клинков это 35 градусов и выше, то для мачете вообще лучше всего проводить заточку при полностью выгнутой режущей кромке.

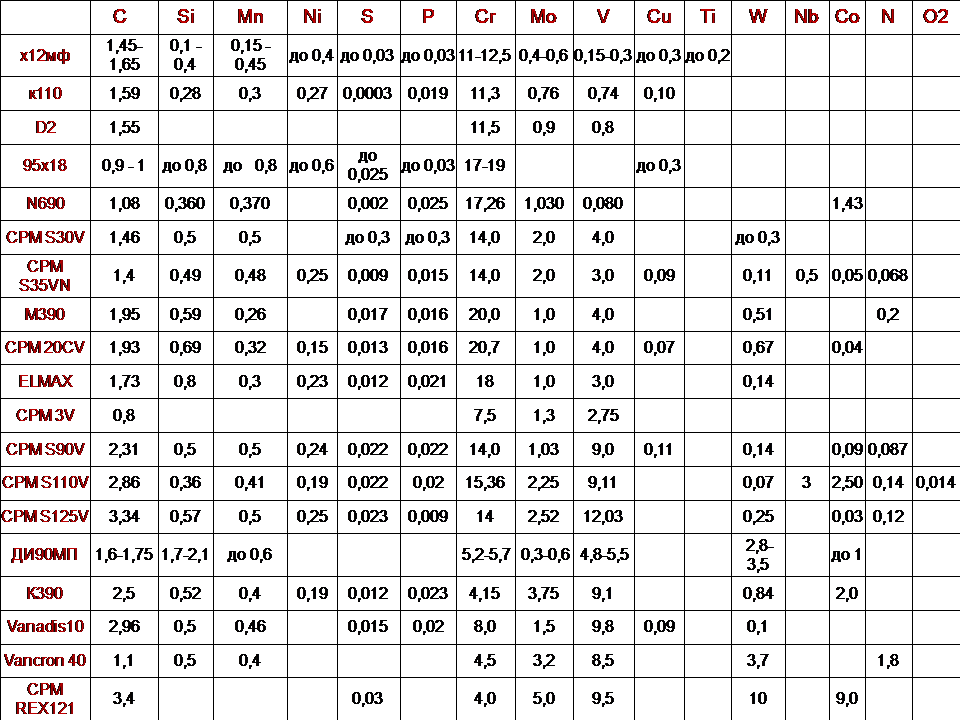

Химический состав, свойства, добавки

Степень износа рабочей части инструмента напрямую зависит от того, какая сталь используется в ножах по химическому составу. Марка металла не что иное, как его буквенно-цифровой код. Для ножевых материалов оптимальная доля углерода должна быть 1%. Превышение ее приводит к хрупкости стали. Различные добавки нейтрализуют излишний углерод, делают металл крепче.

Набор металлических ножей

Виды стали определяются соотношением железа и углерода, легированием различными добавками, процентом примесей (полезных или балластных – сера, фосфор). Чем выше твердость металла, тем дольше служит нож своему хозяину. Карбиды по твердости в порядке возрастания: ванадиевые, молибденовые, вольфрамовые.

Чем выше твердость металла, тем дольше служит нож своему хозяину. Карбиды по твердости в порядке возрастания: ванадиевые, молибденовые, вольфрамовые.

- Ванадий – элемент повышенной твердости, добавляется при изготовлении мелкозернистой стали.

- Добавка из хрома в 13% делает сталь «нержавеющей», а лезвие коррозионно- и износоустойчивым, не дает затупляться.

- Никель добавляется для вязкости сплавов, твердости, устойчивости к коррозии.

- Молибден твердоплавкий, повышает жаропрочные и агрессивно устойчивые характеристики стали.

- Вольфрам, ванадий, кобальт повышают режущие качества ножей и клинков.

- Вольфрам обеспечивает износостойкость.

- Марганец «отвечает» за зернистость структуры, износостойкость, жесткость, повышает прочность изделий.

- Кремний – для крепости лезвия.

Виды стали

Состав металла влияет на изготовление и качество той или иной модели ножей. От него зависит и деление сплавов на марки. Принята следующая квалификация:

Принята следующая квалификация:

Углеродистые стальные сплавы

Стальные изделия с высоким содержанием С (1,5% до 2%) получаются с повышенной твердостью режущей кромки и особыми режущими свойствами. Из среднеуглеродистых сталей (0,7%-0,9%) изготавливаются изделия повышенной износостойкости, быстрорежущие, простые в обработке, стойкие к разъеданию ржавчиной. Углеродистые сплавы просты в тепловой обработке при любом нагреве, прочны и выносливы при эксплуатации в сложных условиях, придают высокую твердость и остроту лезвию. Но со слабой коррозийной стойкостью уязвимы под влиянием фруктовых и жирных кислот.

Низкоуглеродистые сплавы

Если нужна лучшая сталь для кухонного ножа, то к ней явно не относится дешевая низкоуглеродистая нержавейка. Распознать ее можно при постукивании по лезвию клинка – он будет издавать глухой звук, а не звенящий. Твердость такого металла не превысит 50 единиц HRC. С другой стороны, марка 1.4110 – известная мартенситная низкоуглеродистая нержавеющая сталь (Германия) с твердостью 56-58 HRC – широко используется многими производителями именно для кухонной утвари. Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Нержавеющие стали

Ножи изготавливаются только из мартенситных сплавов. Стойкость к ржавлению обеспечивает очень тонкая (0,002 мкм), практически прозрачная, насыщенная хромом, оксидная пленка. Нержавеющие стали 40Х13, АlSl 420, 12C27 Sandvik, AUS6, DD400 Minebea, 95Х18 придают клинку необходимый уровень твердости.

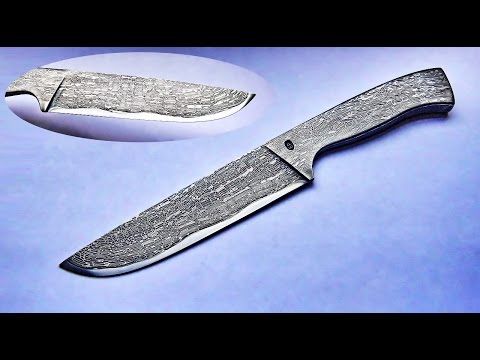

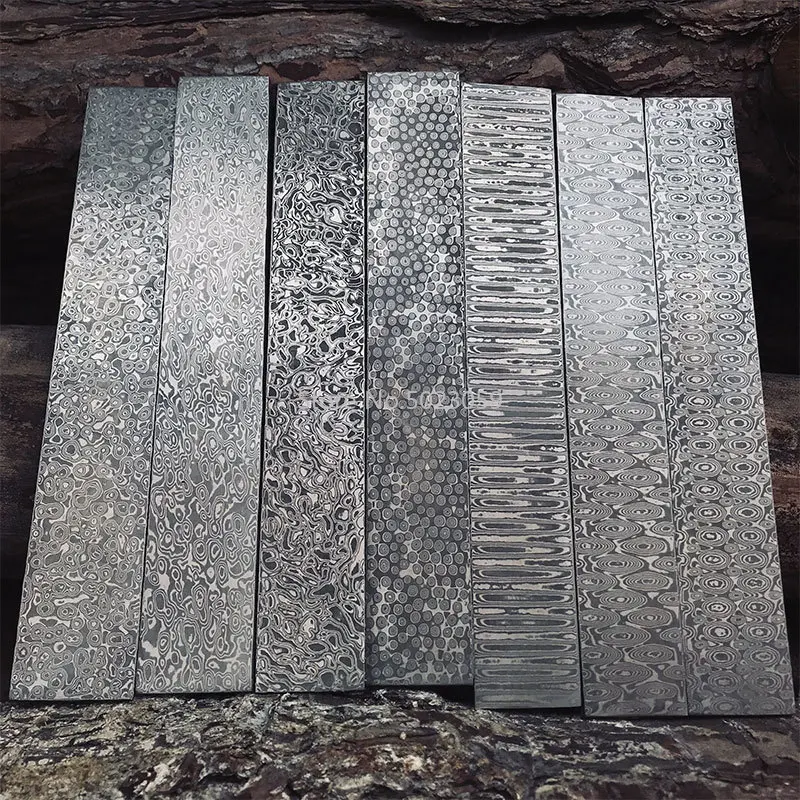

Булат и дамаск

Wootz или булат – литая углеродистая, высокотвердая и упругая сталь со своеобразной структурой и поверхностным рисунком. Он формируется комплексно – выводится в процессе травления, создается в тигле, частично при ковке и во время термообработки. Углеродистый булат в ноже хорошо держит заточку, нержавеющий – самый плотный, элитный металл.

Считается и не безосновательно, что лучшая сталь для ковки ножа – «узорчатая» (дамасская). Получается при кузнечной ковке и закалке мягкого и твердого сплавов. При литье заготовки многослойный узор формируется и закрепляется во время проковки, закалки и травления поверхности. Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Порошковые стали

Дорогостоящий инструментальный продукт высочайшего качества, превосходящий по характеристикам даже булат и дамасскую сталь. Расплавленный металл перерабатывается в мелкий порошок, в него вводятся нужные добавки. Частички стали распыляются до пластичного состояния в вакууме/инертном газе. Под высоким давлением и при высокой температуре спрессовываются в специальных формах и запекаются. Шарообразные твердые карбиды имеют, практически, одинаковый размер. Получается мелкозернистая структура, которая хорошо полируется. Значительно превосходит износостойкостью стандартные стали, хорошо поддается закалке с одновременным сохранением нужной вязкости.

Лучшие марки стали для ножей

Однозначно назвать лучшие марки стали для ножей сложно. Тот же углеродистый металл для ножей с присутствующими в структуре мелкими зернами легко затачивается, но также легко подвергается коррозии. Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Категория премиум

Самая прочная сталь для ножей – премиум-класса. Ее сорта отличаются сложной технологией выплавки. Беспрецедентные острота лезвия, прочность, упругость достигаются особым режимом обработки, шлифовки.

|

Марка |

Страна |

Основные характеристики |

Особенности применения |

|

M390 |

Австрия |

Мартенситная хромистая порошковая |

Медицинские и хирургические инструменты, ножевые клинки |

|

ZDP-189 |

Япония |

Высокая твердость, хорошая пластичность, высокие режущие свойства |

Для ножей штучного изготовления дорогого сегмента |

|

VG-10 |

Япония |

Высокая твердость, хорошая заточка и ударная прочность |

Ножи для любых условий; сплав VG 10 используется как центральный слой лезвия |

|

Elmax |

Швеция |

Отлично шлифуется, легкость заточки, формоустойчивость, износостойкость |

Выдерживает большие нагрузки |

|

154СМ |

США |

Твердость – до 60 HRС, высокая жесткость |

Нержавеющая сталь для ножа эксклюзивных моделей |

Металлы среднего уровня

К средней категории относится немецкий нержавеющий сплав высокого качества 4116. Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Марки стали нижнего уровня

В перечне названы металлы, плохо сопротивляющиеся ржавчине, быстро лопающиеся, сильно гнущиеся:

- AUS-6;

- Х12МФ;

- 420;

- 440А;

- 65Г;

- 65Х13;

- 420J2, другие.

Сталь для охотничьего ножа

Чтобы режущая кромка не теряла остроту и хорошо правилась, лучшая сталь для охотничьего ножа должна быть с твердостью не ниже 55 и не больше 60 единиц (шкала Роквелла). Это гарантирует высокие поражающие свойства и долгий срок эксплуатации. Лучшим вариантом может стать американский хромоникелевый продукт Н1.

Охотничьий нож

Марки ножевых сталей – сталь 420, 95Х18. Подходят Elmax с надежной защитой от коррозии и AUS 4-10, алмазный легированный углеродистый металл ХВ5 с высокими режущими показателями и твердостью до 70 HRC. Изделие из ХВ5 и Х12МВ можно долго не точить. Пальму первенства держат американская порошковая сталь Böhler M390 и CPM S90V – мартенситный материал с исключительно высокой износостойкостью.

Сталь для клинка

Используемые для рубки или подвергаемые другим динамическим ударным нагрузкам инструменты лучше изготавливать из упругой углеродистой стали 5160. Металл с хорошими показателями по механической прочности и упругости превосходит нержавеющие стали и применяется для изделий больших размеров. Отличное лезвие клинка из ВG-42, СРМ 440V, АТS-34, M390.

Сталь для кухонного ножа

Распространенный «хирургический» металл 65Х13 расходуется на медицинские инструменты и, практически, на все кухонные ножи недорогого сегмента. Лезвие из мягкого металла легкое в заточке, но и тупится быстро. Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Отечественные стали для изготовления ножей

Украина тоже находится в списке государств-производителей качественного высоколегированного и углеродистого металла. Поэтому не лишне знать, какие марки стали используют для ножей отечественного производства.

Набор кухонных принадлежностей из металла

Достойные аналоги американскому продукту с низким содержанием углерода и хорошей пластичностью – У8, У10А. Для охотничьих клинков используется Х12 МФ с твердостью 58-60 единиц. Популярна рессорная сталь 65Г. Но чаще всего, ножи изготавливают из 65Х13, 50X14МФ и 40Х13, из мартенситной 110Х18МШД.

Способы повышения качества стали

У каждого изготовителя есть своя фирменная «фишка» производства стали. Она делает бренд узнаваемым, позволяет достигать высоких качественных показателей. Повысить добротность металла можно с помощью правильного выбора легирующих добавок и соблюдения пропорций, дополнительной обработки – закалки, отпуска, старения. Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Как выбрать сталь?

Как показывает практика, идеального металла в природе нет. Просто для решения конкретной задачи существует свой оптимальный состав сплава. Если не предъявлять особых требований, то для рядового пользователя вполне подойдут все современные ножевые материалы. Самая лучшая сталь для ножа выбирается в зависимости от его назначения, особенности работы над изделием и заявленных характеристик. Если оружие используется в качестве украшения интерьера, то булат и дамаск – лучшие варианты металла. При частом применении можно остановиться на сплаве AUS-8.

Производство стали для ножей

Каждая новая марка стали для изготовления ножей должна в оптимальном соотношении сочетать твердость и прочность. Найдя такую «золотую середину», можно не бояться, что твердое лезвие ножа, падая на пол, разлетится вдребезги, какой бы высокой твердостью металл не характеризовался. Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Если вы затрудняетесь, как определить хорошую сталь для ножа или хотите купить металл на выгодных условиях, обращайтесь к нашим специалистам. Мы всегда готовы к сотрудничеству и заинтересованы в скорейшем и оптимальном решении любых проблем наших клиентов.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Лучшая сталь для ножа – какую выбрать?

- Какими свойствами должна обладать сталь для ножей?

- Твердость

- Прочность

- Коррозийная устойчивость

- Износостойкость

- Длительность удержания заточки

- Химический состав, свойства, добавки

- Виды стали

- Углеродистые стальные сплавы

- Низькоуглеродистые сплавы

- Нержавеющая сталь

- Булат и дамаск

- Порошковые стали

- Лучшие марки стали для ножей

- Категория премиум

- Металлы среднего уровня

- Марки стали нижнего уровня

- Сталь для охотничьего ножа

- Сталь для клинка

- Сталь для кухонного ножа

- Отечественные стали для изготовления ножей

- Способы повышения качества стали

- Как выбрать сталь?

- Производство стали для ножей

Нож присутствует в жизни человека еще со времен сотворения мира. В свое время его изготавливали из дерева, камня, бивней мамонтов, но с открытием мира металлов у этого незаменимого инструмента началась новая жизнь. Сегодня у каждого из нас в арсенале имеется несколько его видов – для кухни, для пикника, для рыбалки, для охоты, спортивных соревнований и т.д.

В свое время его изготавливали из дерева, камня, бивней мамонтов, но с открытием мира металлов у этого незаменимого инструмента началась новая жизнь. Сегодня у каждого из нас в арсенале имеется несколько его видов – для кухни, для пикника, для рыбалки, для охоты, спортивных соревнований и т.д.

Чтобы изделия отвечало необходимым функциональным потребностям, важно, какая сталь используется для ножей. Хотя назначение инструмента разное, требования потребителей одинаковые – прочность, износостойкость, надежность, удобство в пользовании, оригинальный дизайн.

Какими свойствами должна обладать сталь для ножей?

Используемый металл напрямую влияет на пользовательские свойства ножей. Поэтому важно знать, как характеризуется сталь или сплав, который использован при изготовлении ножа. Ведь абсолютно универсальной марки стали не существует – у каждой есть свои достоинства и недостатки. На какие же параметры материала клинка нужно обращать внимание при выборе.

Твердость

Мера твердости измеряется Роквеллами (НСR) по 11 позициям. Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Низкие показатели твердости у метательных ножей. Чем они выше, тем клинок более хрупкий, но остроту будет сохранять дольше. Если не знаете, как выбрать сталь для ножа нужных параметров, возьмите за ориентир твердость кухонного инструмента – от 30 до 50 HRC.

Прочность

Долгосрочность эксплуатации зависит от прочности. У параметра нет определенной шкалы измерения. Прочность отображает устойчивость стали к ломкости и растрескиванию при эксплуатации в сложных условиях, насколько сильно может изогнуться лезвие без разрушительной деформации. Чем прочность выше, тем больше устойчивость от продольного прогиба. Как показывает практика, при максимальной твердости изделие, даже при незначительном взаимодействии с твердой поверхностью, становится хрупким. Если будет большая прочность, то острие лезвия не будет держать заточку. В идеале должен соблюдаться баланс этих параметров.

В идеале должен соблюдаться баланс этих параметров.

Коррозийная устойчивость

Абсолютно коррозионностойких сталей не существует. Даже азотистые сплавы типа Cronidur-30 при ненадлежащем уходе понемногу, но разрушаются. И все же производители стремятся, чтобы лезвие было устойчивым к воздействиям кислотной, влажной или соленой среды во избежание питтинга, ржавчины, других подобных дефектов. Сопротивление сплава значительно повышается при добавках хрома (11,5%). Максимальная коррозионная устойчивость характерна для металлов с небольшим содержанием углерода, повышенным – хрома и никеля, и присутствием некоторого количество титана (или молибдена).

Износостойкость

Показатель сопротивления металла к адгезивному (при плотном соприкосновении двух относительно гладких поверхностей) и абразивному (скругление углов и эрозия) разрушению при обычном использовании. На его активность влияет химический состав стали и твердость. От износостойкости зависит срок службы ножа, как часто пользователь будет проводить заточку режущей кромки.

Длительность удержания заточки

Чисто субъективный параметр, влияющий на длительность сохранения остроты лезвия при регулярной эксплуатации ножа. Ценится более продолжительным периодом пользования изделием без выполнения заточки. Легированная инструментальная сталь способна сохранять режущие качества долгое время. На остроту лезвия и стойкость режущей кромки к затуплению влияет угол заточки. Для каждого инструмента он свой. Если у рубящих клинков это 35 градусов и выше, то для мачете вообще лучше всего проводить заточку при полностью выгнутой режущей кромке.

Химический состав, свойства, добавки

Степень износа рабочей части инструмента напрямую зависит от того, какая сталь используется в ножах по химическому составу. Марка металла не что иное, как его буквенно-цифровой код. Для ножевых материалов оптимальная доля углерода должна быть 1%. Превышение ее приводит к хрупкости стали. Различные добавки нейтрализуют излишний углерод, делают металл крепче.

Набор металлических ножей

Виды стали определяются соотношением железа и углерода, легированием различными добавками, процентом примесей (полезных или балластных – сера, фосфор).

- Ванадий – элемент повышенной твердости, добавляется при изготовлении мелкозернистой стали.

- Добавка из хрома в 13% делает сталь «нержавеющей», а лезвие коррозионно- и износоустойчивым, не дает затупляться.

- Никель добавляется для вязкости сплавов, твердости, устойчивости к коррозии.

- Молибден твердоплавкий, повышает жаропрочные и агрессивно устойчивые характеристики стали.

- Вольфрам, ванадий, кобальт повышают режущие качества ножей и клинков.

- Вольфрам обеспечивает износостойкость.

- Марганец «отвечает» за зернистость структуры, износостойкость, жесткость, повышает прочность изделий.

- Кремний – для крепости лезвия.

Виды стали

Состав металла влияет на изготовление и качество той или иной модели ножей. От него зависит и деление сплавов на марки. Принята следующая квалификация:

Принята следующая квалификация:

Углеродистые стальные сплавы

Стальные изделия с высоким содержанием С (1,5% до 2%) получаются с повышенной твердостью режущей кромки и особыми режущими свойствами. Из среднеуглеродистых сталей (0,7%-0,9%) изготавливаются изделия повышенной износостойкости, быстрорежущие, простые в обработке, стойкие к разъеданию ржавчиной. Углеродистые сплавы просты в тепловой обработке при любом нагреве, прочны и выносливы при эксплуатации в сложных условиях, придают высокую твердость и остроту лезвию. Но со слабой коррозийной стойкостью уязвимы под влиянием фруктовых и жирных кислот.

Низкоуглеродистые сплавы

Если нужна лучшая сталь для кухонного ножа, то к ней явно не относится дешевая низкоуглеродистая нержавейка. Распознать ее можно при постукивании по лезвию клинка – он будет издавать глухой звук, а не звенящий. Твердость такого металла не превысит 50 единиц HRC. С другой стороны, марка 1.4110 – известная мартенситная низкоуглеродистая нержавеющая сталь (Германия) с твердостью 56-58 HRC – широко используется многими производителями именно для кухонной утвари. Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Нержавеющие стали

Ножи изготавливаются только из мартенситных сплавов. Стойкость к ржавлению обеспечивает очень тонкая (0,002 мкм), практически прозрачная, насыщенная хромом, оксидная пленка. Нержавеющие стали 40Х13, АlSl 420, 12C27 Sandvik, AUS6, DD400 Minebea, 95Х18 придают клинку необходимый уровень твердости.

Булат и дамаск

Wootz или булат – литая углеродистая, высокотвердая и упругая сталь со своеобразной структурой и поверхностным рисунком. Он формируется комплексно – выводится в процессе травления, создается в тигле, частично при ковке и во время термообработки. Углеродистый булат в ноже хорошо держит заточку, нержавеющий – самый плотный, элитный металл.

Считается и не безосновательно, что лучшая сталь для ковки ножа – «узорчатая» (дамасская). Получается при кузнечной ковке и закалке мягкого и твердого сплавов. При литье заготовки многослойный узор формируется и закрепляется во время проковки, закалки и травления поверхности. Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Порошковые стали

Дорогостоящий инструментальный продукт высочайшего качества, превосходящий по характеристикам даже булат и дамасскую сталь. Расплавленный металл перерабатывается в мелкий порошок, в него вводятся нужные добавки. Частички стали распыляются до пластичного состояния в вакууме/инертном газе. Под высоким давлением и при высокой температуре спрессовываются в специальных формах и запекаются. Шарообразные твердые карбиды имеют, практически, одинаковый размер. Получается мелкозернистая структура, которая хорошо полируется. Значительно превосходит износостойкостью стандартные стали, хорошо поддается закалке с одновременным сохранением нужной вязкости.

Лучшие марки стали для ножей

Однозначно назвать лучшие марки стали для ножей сложно. Тот же углеродистый металл для ножей с присутствующими в структуре мелкими зернами легко затачивается, но также легко подвергается коррозии. Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Категория премиум

Самая прочная сталь для ножей – премиум-класса. Ее сорта отличаются сложной технологией выплавки. Беспрецедентные острота лезвия, прочность, упругость достигаются особым режимом обработки, шлифовки.

|

Марка |

Страна |

Основные характеристики |

Особенности применения |

|

M390 |

Австрия |

Мартенситная хромистая порошковая |

Медицинские и хирургические инструменты, ножевые клинки |

|

ZDP-189 |

Япония |

Высокая твердость, хорошая пластичность, высокие режущие свойства |

Для ножей штучного изготовления дорогого сегмента |

|

VG-10 |

Япония |

Высокая твердость, хорошая заточка и ударная прочность |

Ножи для любых условий; сплав VG 10 используется как центральный слой лезвия |

|

Elmax |

Швеция |

Отлично шлифуется, легкость заточки, формоустойчивость, износостойкость |

Выдерживает большие нагрузки |

|

154СМ |

США |

Твердость – до 60 HRС, высокая жесткость |

Нержавеющая сталь для ножа эксклюзивных моделей |

Металлы среднего уровня

К средней категории относится немецкий нержавеющий сплав высокого качества 4116. Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Марки стали нижнего уровня

В перечне названы металлы, плохо сопротивляющиеся ржавчине, быстро лопающиеся, сильно гнущиеся:

- AUS-6;

- Х12МФ;

- 420;

- 440А;

- 65Г;

- 65Х13;

- 420J2, другие.

Сталь для охотничьего ножа

Чтобы режущая кромка не теряла остроту и хорошо правилась, лучшая сталь для охотничьего ножа должна быть с твердостью не ниже 55 и не больше 60 единиц (шкала Роквелла). Это гарантирует высокие поражающие свойства и долгий срок эксплуатации. Лучшим вариантом может стать американский хромоникелевый продукт Н1.

Охотничьий нож

Марки ножевых сталей – сталь 420, 95Х18. Подходят Elmax с надежной защитой от коррозии и AUS 4-10, алмазный легированный углеродистый металл ХВ5 с высокими режущими показателями и твердостью до 70 HRC. Изделие из ХВ5 и Х12МВ можно долго не точить. Пальму первенства держат американская порошковая сталь Böhler M390 и CPM S90V – мартенситный материал с исключительно высокой износостойкостью.

Сталь для клинка

Используемые для рубки или подвергаемые другим динамическим ударным нагрузкам инструменты лучше изготавливать из упругой углеродистой стали 5160. Металл с хорошими показателями по механической прочности и упругости превосходит нержавеющие стали и применяется для изделий больших размеров. Отличное лезвие клинка из ВG-42, СРМ 440V, АТS-34, M390.

Сталь для кухонного ножа

Распространенный «хирургический» металл 65Х13 расходуется на медицинские инструменты и, практически, на все кухонные ножи недорогого сегмента. Лезвие из мягкого металла легкое в заточке, но и тупится быстро. Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Отечественные стали для изготовления ножей

Украина тоже находится в списке государств-производителей качественного высоколегированного и углеродистого металла. Поэтому не лишне знать, какие марки стали используют для ножей отечественного производства.

Набор кухонных принадлежностей из металла

Достойные аналоги американскому продукту с низким содержанием углерода и хорошей пластичностью – У8, У10А. Для охотничьих клинков используется Х12 МФ с твердостью 58-60 единиц. Популярна рессорная сталь 65Г. Но чаще всего, ножи изготавливают из 65Х13, 50X14МФ и 40Х13, из мартенситной 110Х18МШД.

Способы повышения качества стали

У каждого изготовителя есть своя фирменная «фишка» производства стали. Она делает бренд узнаваемым, позволяет достигать высоких качественных показателей. Повысить добротность металла можно с помощью правильного выбора легирующих добавок и соблюдения пропорций, дополнительной обработки – закалки, отпуска, старения. Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Как выбрать сталь?

Как показывает практика, идеального металла в природе нет. Просто для решения конкретной задачи существует свой оптимальный состав сплава. Если не предъявлять особых требований, то для рядового пользователя вполне подойдут все современные ножевые материалы. Самая лучшая сталь для ножа выбирается в зависимости от его назначения, особенности работы над изделием и заявленных характеристик. Если оружие используется в качестве украшения интерьера, то булат и дамаск – лучшие варианты металла. При частом применении можно остановиться на сплаве AUS-8.

Производство стали для ножей

Каждая новая марка стали для изготовления ножей должна в оптимальном соотношении сочетать твердость и прочность. Найдя такую «золотую середину», можно не бояться, что твердое лезвие ножа, падая на пол, разлетится вдребезги, какой бы высокой твердостью металл не характеризовался. Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Если вы затрудняетесь, как определить хорошую сталь для ножа или хотите купить металл на выгодных условиях, обращайтесь к нашим специалистам. Мы всегда готовы к сотрудничеству и заинтересованы в скорейшем и оптимальном решении любых проблем наших клиентов.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Лучшая сталь для ножа – какую выбрать?

- Какими свойствами должна обладать сталь для ножей?

- Твердость

- Прочность

- Коррозийная устойчивость

- Износостойкость

- Длительность удержания заточки

- Химический состав, свойства, добавки

- Виды стали

- Углеродистые стальные сплавы

- Низькоуглеродистые сплавы

- Нержавеющая сталь

- Булат и дамаск

- Порошковые стали

- Лучшие марки стали для ножей

- Категория премиум

- Металлы среднего уровня

- Марки стали нижнего уровня

- Сталь для охотничьего ножа

- Сталь для клинка

- Сталь для кухонного ножа

- Отечественные стали для изготовления ножей

- Способы повышения качества стали

- Как выбрать сталь?

- Производство стали для ножей

Нож присутствует в жизни человека еще со времен сотворения мира. В свое время его изготавливали из дерева, камня, бивней мамонтов, но с открытием мира металлов у этого незаменимого инструмента началась новая жизнь. Сегодня у каждого из нас в арсенале имеется несколько его видов – для кухни, для пикника, для рыбалки, для охоты, спортивных соревнований и т.д.

В свое время его изготавливали из дерева, камня, бивней мамонтов, но с открытием мира металлов у этого незаменимого инструмента началась новая жизнь. Сегодня у каждого из нас в арсенале имеется несколько его видов – для кухни, для пикника, для рыбалки, для охоты, спортивных соревнований и т.д.

Чтобы изделия отвечало необходимым функциональным потребностям, важно, какая сталь используется для ножей. Хотя назначение инструмента разное, требования потребителей одинаковые – прочность, износостойкость, надежность, удобство в пользовании, оригинальный дизайн.

Какими свойствами должна обладать сталь для ножей?

Используемый металл напрямую влияет на пользовательские свойства ножей. Поэтому важно знать, как характеризуется сталь или сплав, который использован при изготовлении ножа. Ведь абсолютно универсальной марки стали не существует – у каждой есть свои достоинства и недостатки. На какие же параметры материала клинка нужно обращать внимание при выборе.

Твердость

Мера твердости измеряется Роквеллами (НСR) по 11 позициям. Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Ножи серийного производства удовлетворительной твердости находятся в диапазоне 54 до 58. Твердость 57-62 достигается при ручном изготовлении инструмента. Для моделей из литого булата или дамаска характерны величины 59-64 HRC.

Низкие показатели твердости у метательных ножей. Чем они выше, тем клинок более хрупкий, но остроту будет сохранять дольше. Если не знаете, как выбрать сталь для ножа нужных параметров, возьмите за ориентир твердость кухонного инструмента – от 30 до 50 HRC.

Прочность

Долгосрочность эксплуатации зависит от прочности. У параметра нет определенной шкалы измерения. Прочность отображает устойчивость стали к ломкости и растрескиванию при эксплуатации в сложных условиях, насколько сильно может изогнуться лезвие без разрушительной деформации. Чем прочность выше, тем больше устойчивость от продольного прогиба. Как показывает практика, при максимальной твердости изделие, даже при незначительном взаимодействии с твердой поверхностью, становится хрупким. Если будет большая прочность, то острие лезвия не будет держать заточку. В идеале должен соблюдаться баланс этих параметров.

В идеале должен соблюдаться баланс этих параметров.

Коррозийная устойчивость

Абсолютно коррозионностойких сталей не существует. Даже азотистые сплавы типа Cronidur-30 при ненадлежащем уходе понемногу, но разрушаются. И все же производители стремятся, чтобы лезвие было устойчивым к воздействиям кислотной, влажной или соленой среды во избежание питтинга, ржавчины, других подобных дефектов. Сопротивление сплава значительно повышается при добавках хрома (11,5%). Максимальная коррозионная устойчивость характерна для металлов с небольшим содержанием углерода, повышенным – хрома и никеля, и присутствием некоторого количество титана (или молибдена).

Износостойкость

Показатель сопротивления металла к адгезивному (при плотном соприкосновении двух относительно гладких поверхностей) и абразивному (скругление углов и эрозия) разрушению при обычном использовании. На его активность влияет химический состав стали и твердость. От износостойкости зависит срок службы ножа, как часто пользователь будет проводить заточку режущей кромки.

Длительность удержания заточки

Чисто субъективный параметр, влияющий на длительность сохранения остроты лезвия при регулярной эксплуатации ножа. Ценится более продолжительным периодом пользования изделием без выполнения заточки. Легированная инструментальная сталь способна сохранять режущие качества долгое время. На остроту лезвия и стойкость режущей кромки к затуплению влияет угол заточки. Для каждого инструмента он свой. Если у рубящих клинков это 35 градусов и выше, то для мачете вообще лучше всего проводить заточку при полностью выгнутой режущей кромке.

Химический состав, свойства, добавки

Степень износа рабочей части инструмента напрямую зависит от того, какая сталь используется в ножах по химическому составу. Марка металла не что иное, как его буквенно-цифровой код. Для ножевых материалов оптимальная доля углерода должна быть 1%. Превышение ее приводит к хрупкости стали. Различные добавки нейтрализуют излишний углерод, делают металл крепче.

Набор металлических ножей

Виды стали определяются соотношением железа и углерода, легированием различными добавками, процентом примесей (полезных или балластных – сера, фосфор). Чем выше твердость металла, тем дольше служит нож своему хозяину. Карбиды по твердости в порядке возрастания: ванадиевые, молибденовые, вольфрамовые.

Чем выше твердость металла, тем дольше служит нож своему хозяину. Карбиды по твердости в порядке возрастания: ванадиевые, молибденовые, вольфрамовые.

- Ванадий – элемент повышенной твердости, добавляется при изготовлении мелкозернистой стали.

- Добавка из хрома в 13% делает сталь «нержавеющей», а лезвие коррозионно- и износоустойчивым, не дает затупляться.

- Никель добавляется для вязкости сплавов, твердости, устойчивости к коррозии.

- Молибден твердоплавкий, повышает жаропрочные и агрессивно устойчивые характеристики стали.

- Вольфрам, ванадий, кобальт повышают режущие качества ножей и клинков.

- Вольфрам обеспечивает износостойкость.

- Марганец «отвечает» за зернистость структуры, износостойкость, жесткость, повышает прочность изделий.

- Кремний – для крепости лезвия.

Виды стали

Состав металла влияет на изготовление и качество той или иной модели ножей. От него зависит и деление сплавов на марки. Принята следующая квалификация:

Принята следующая квалификация:

Углеродистые стальные сплавы

Стальные изделия с высоким содержанием С (1,5% до 2%) получаются с повышенной твердостью режущей кромки и особыми режущими свойствами. Из среднеуглеродистых сталей (0,7%-0,9%) изготавливаются изделия повышенной износостойкости, быстрорежущие, простые в обработке, стойкие к разъеданию ржавчиной. Углеродистые сплавы просты в тепловой обработке при любом нагреве, прочны и выносливы при эксплуатации в сложных условиях, придают высокую твердость и остроту лезвию. Но со слабой коррозийной стойкостью уязвимы под влиянием фруктовых и жирных кислот.

Низкоуглеродистые сплавы

Если нужна лучшая сталь для кухонного ножа, то к ней явно не относится дешевая низкоуглеродистая нержавейка. Распознать ее можно при постукивании по лезвию клинка – он будет издавать глухой звук, а не звенящий. Твердость такого металла не превысит 50 единиц HRC. С другой стороны, марка 1.4110 – известная мартенситная низкоуглеродистая нержавеющая сталь (Германия) с твердостью 56-58 HRC – широко используется многими производителями именно для кухонной утвари. Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Перечень дополнят стали 50 ХГА, ШХ15, 65Г.

Нержавеющие стали

Ножи изготавливаются только из мартенситных сплавов. Стойкость к ржавлению обеспечивает очень тонкая (0,002 мкм), практически прозрачная, насыщенная хромом, оксидная пленка. Нержавеющие стали 40Х13, АlSl 420, 12C27 Sandvik, AUS6, DD400 Minebea, 95Х18 придают клинку необходимый уровень твердости.

Булат и дамаск

Wootz или булат – литая углеродистая, высокотвердая и упругая сталь со своеобразной структурой и поверхностным рисунком. Он формируется комплексно – выводится в процессе травления, создается в тигле, частично при ковке и во время термообработки. Углеродистый булат в ноже хорошо держит заточку, нержавеющий – самый плотный, элитный металл.

Считается и не безосновательно, что лучшая сталь для ковки ножа – «узорчатая» (дамасская). Получается при кузнечной ковке и закалке мягкого и твердого сплавов. При литье заготовки многослойный узор формируется и закрепляется во время проковки, закалки и травления поверхности. Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Для ножей оптимальный коэффициент твердости – 36-40, жесткости – 60 НRС. Чем меньше проступает рисунок, тем металл плотнее. Но такие ножи требуют тщательного ухода из-за подверженности ржавчине.

Порошковые стали

Дорогостоящий инструментальный продукт высочайшего качества, превосходящий по характеристикам даже булат и дамасскую сталь. Расплавленный металл перерабатывается в мелкий порошок, в него вводятся нужные добавки. Частички стали распыляются до пластичного состояния в вакууме/инертном газе. Под высоким давлением и при высокой температуре спрессовываются в специальных формах и запекаются. Шарообразные твердые карбиды имеют, практически, одинаковый размер. Получается мелкозернистая структура, которая хорошо полируется. Значительно превосходит износостойкостью стандартные стали, хорошо поддается закалке с одновременным сохранением нужной вязкости.

Лучшие марки стали для ножей

Однозначно назвать лучшие марки стали для ножей сложно. Тот же углеродистый металл для ножей с присутствующими в структуре мелкими зернами легко затачивается, но также легко подвергается коррозии. Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Изготовленные методом порошковой металлургии клинки имеют отличные режущие свойства, но с трудом поддаются доводке режущей части. Химические добавки способны существенно менять состав металла. Добиться лучших характеристик удается качественной термообработкой тела ножа. Вот она-то как раз у разных производителей своя, «фирменная».

Категория премиум

Самая прочная сталь для ножей – премиум-класса. Ее сорта отличаются сложной технологией выплавки. Беспрецедентные острота лезвия, прочность, упругость достигаются особым режимом обработки, шлифовки.

|

Марка |

Страна |

Основные характеристики |

Особенности применения |

|

M390 |

Австрия |

Мартенситная хромистая порошковая |

Медицинские и хирургические инструменты, ножевые клинки |

|

ZDP-189 |

Япония |

Высокая твердость, хорошая пластичность, высокие режущие свойства |

Для ножей штучного изготовления дорогого сегмента |

|

VG-10 |

Япония |

Высокая твердость, хорошая заточка и ударная прочность |

Ножи для любых условий; сплав VG 10 используется как центральный слой лезвия |

|

Elmax |

Швеция |

Отлично шлифуется, легкость заточки, формоустойчивость, износостойкость |

Выдерживает большие нагрузки |

|

154СМ |

США |

Твердость – до 60 HRС, высокая жесткость |

Нержавеющая сталь для ножа эксклюзивных моделей |

Металлы среднего уровня

К средней категории относится немецкий нержавеющий сплав высокого качества 4116. Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Металл D2 с более высокой твердостью дольше держит заточку. Превосходно точится шведский продукт 14С28Т. Не уступают ему в соотношении цена/качество 8Cr13Mov и нержавейка 440С. Относительно невысокой коррозионной стойкости сплав AUS-8 отличается достаточной прочностью и быстрой заточкой режущей кромки. К этой группе можно отнести также 154СМ; 420 НС; VG-1; AUS-8; 8Cr13MoV; Х12МФ; 9XC.

Марки стали нижнего уровня

В перечне названы металлы, плохо сопротивляющиеся ржавчине, быстро лопающиеся, сильно гнущиеся:

- AUS-6;

- Х12МФ;

- 420;

- 440А;

- 65Г;

- 65Х13;

- 420J2, другие.

Сталь для охотничьего ножа

Чтобы режущая кромка не теряла остроту и хорошо правилась, лучшая сталь для охотничьего ножа должна быть с твердостью не ниже 55 и не больше 60 единиц (шкала Роквелла). Это гарантирует высокие поражающие свойства и долгий срок эксплуатации. Лучшим вариантом может стать американский хромоникелевый продукт Н1.

Охотничьий нож

Марки ножевых сталей – сталь 420, 95Х18. Подходят Elmax с надежной защитой от коррозии и AUS 4-10, алмазный легированный углеродистый металл ХВ5 с высокими режущими показателями и твердостью до 70 HRC. Изделие из ХВ5 и Х12МВ можно долго не точить. Пальму первенства держат американская порошковая сталь Böhler M390 и CPM S90V – мартенситный материал с исключительно высокой износостойкостью.

Сталь для клинка

Используемые для рубки или подвергаемые другим динамическим ударным нагрузкам инструменты лучше изготавливать из упругой углеродистой стали 5160. Металл с хорошими показателями по механической прочности и упругости превосходит нержавеющие стали и применяется для изделий больших размеров. Отличное лезвие клинка из ВG-42, СРМ 440V, АТS-34, M390.

Сталь для кухонного ножа

Распространенный «хирургический» металл 65Х13 расходуется на медицинские инструменты и, практически, на все кухонные ножи недорогого сегмента. Лезвие из мягкого металла легкое в заточке, но и тупится быстро. Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Недорогие изделия из 40Х12. Они не ржавеют, но опять же, тупятся и гнутся. Американская сталь 425mod, как и 95Х18, 50Х14МФ, 420 тоже в расходном перечне.

Отечественные стали для изготовления ножей

Украина тоже находится в списке государств-производителей качественного высоколегированного и углеродистого металла. Поэтому не лишне знать, какие марки стали используют для ножей отечественного производства.

Набор кухонных принадлежностей из металла

Достойные аналоги американскому продукту с низким содержанием углерода и хорошей пластичностью – У8, У10А. Для охотничьих клинков используется Х12 МФ с твердостью 58-60 единиц. Популярна рессорная сталь 65Г. Но чаще всего, ножи изготавливают из 65Х13, 50X14МФ и 40Х13, из мартенситной 110Х18МШД.

Способы повышения качества стали

У каждого изготовителя есть своя фирменная «фишка» производства стали. Она делает бренд узнаваемым, позволяет достигать высоких качественных показателей. Повысить добротность металла можно с помощью правильного выбора легирующих добавок и соблюдения пропорций, дополнительной обработки – закалки, отпуска, старения. Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Мировые бренды предлагают готовые уникальные доработанные на улучшение заготовки для изготовления ножей с различными эксплуатационными характеристиками.

Как выбрать сталь?

Как показывает практика, идеального металла в природе нет. Просто для решения конкретной задачи существует свой оптимальный состав сплава. Если не предъявлять особых требований, то для рядового пользователя вполне подойдут все современные ножевые материалы. Самая лучшая сталь для ножа выбирается в зависимости от его назначения, особенности работы над изделием и заявленных характеристик. Если оружие используется в качестве украшения интерьера, то булат и дамаск – лучшие варианты металла. При частом применении можно остановиться на сплаве AUS-8.

Производство стали для ножей

Каждая новая марка стали для изготовления ножей должна в оптимальном соотношении сочетать твердость и прочность. Найдя такую «золотую середину», можно не бояться, что твердое лезвие ножа, падая на пол, разлетится вдребезги, какой бы высокой твердостью металл не характеризовался. Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Больше о различных видах кухонной посуды из стали и особенностях ее производства можно узнать в нашем материале.

Если вы затрудняетесь, как определить хорошую сталь для ножа или хотите купить металл на выгодных условиях, обращайтесь к нашим специалистам. Мы всегда готовы к сотрудничеству и заинтересованы в скорейшем и оптимальном решении любых проблем наших клиентов.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Стали для изготовления ножей и их сравнение

Основные параметры

На протяжении всего периода истории, перед оружейными мастерами ставился главный вопрос: «как обеспечить высокие режущие свойства конструкции, при условии сохранения высокого качества структуры, а также прочности. Сегодня используется специальная сталь для клинка, которая удовлетворит всем требованиям эксплуатации.

Сегодня используется специальная сталь для клинка, которая удовлетворит всем требованиям эксплуатации.

Современный нож должен удовлетворять следующим условиям:

– острота режущей кромки, сбережение этого качества на протяжении неограниченного периода времени;

– легкость в заточке ножа, либо любого другого клинка;

– высокая прочность структуры, материал не должен быть хрупким, не ломаться;

– способность противостоять воздействию коррозии.

Параметры ножевой стали

Можно отметить тот факт, что твердая сталь для ножа намного лучше, нежели мягкая, что и позволит сохранить существующие режущие свойства материала длительный период времени. Сегодня можно подобрать для изготовления ножа одну из нескольких марок стали. Важным параметром является содержание углерода, не менее чем 0,5%, что позволяет обеспечивать высокую остроту кромки. Тем не менее, следует учитывать, что между рабочей и режущей кромками находится достаточно большое пространство. Следовательно, можно попробовать изготовить лезвие из высокоуглеродистой обычной стали, но она достаточно быстро ржавеет. Правда, улучшаются эти свойства за счет добавления в состав структуры материала некоторые добавки, в определенной пропорции. К ним можно отнести хром, благодаря которому сталь получит высокую стойкость к коррозии. Вторым типом добавки является никель, что не просто добавит материалу стойкости к образованию коррозии, но также повысит уровень прочности и надежности структуры. Использование подобной стали для ножей позволит его использовать даже в самых экстремальных ситуациях.

Следовательно, можно попробовать изготовить лезвие из высокоуглеродистой обычной стали, но она достаточно быстро ржавеет. Правда, улучшаются эти свойства за счет добавления в состав структуры материала некоторые добавки, в определенной пропорции. К ним можно отнести хром, благодаря которому сталь получит высокую стойкость к коррозии. Вторым типом добавки является никель, что не просто добавит материалу стойкости к образованию коррозии, но также повысит уровень прочности и надежности структуры. Использование подобной стали для ножей позволит его использовать даже в самых экстремальных ситуациях.

Для того чтобы правильно выбрать необходимый материал можно рассмотреть, какие существуют ножевые стали какими свойствами и параметрами они отличаются. Помимо высоких прочностных характеристик, рассматривается также вопрос заточки поверхности, обеспечение срока ее службы неограниченный период времени.

Сталь марки 95Х18

Ножевая сталь 95Х18 является, по сути, наиболее популярным решением среди множества нержавеющих материалов, которые используются повсеместно при изготовлении клинков. Отличается сталь следующими параметрами и свойствами:

Отличается сталь следующими параметрами и свойствами:

– легко подвергается заточке, при сохранении длительного периода эксплуатации элемента;

– имеет высокую твердость, для чего потребуется выполнить правильную термообработку;

– достаточно высокий уровень прочности, при хорошей гибкости клинка;

– капризность в закалке, что усложняет процесс производства ножей из данной марки стали;

– необходимо избегать длительного контакта клинка с влагой, а также солью, чтобы избежать образования коррозионного слоя;

– по своим параметрам немного проигрывает ряду, как инструментальных, так и углеродистых сталей.

При сочетании как положительных, так и отрицательных качеств, сталь для клинка марки 95Х18 отличается сравнительно невысокой ценой, что делает выбор материала надежным и практичным при изготовлении кухонных ножей.

Само обозначение стали 95Х18 определяет материал отечественного производства, в то же самое время аналогом в США является марка 440С, в Японии же это марка AUS10. Состав стали включает в себя:

Состав стали включает в себя:

– C: 0.9-1.00%;

– Mn: ≤ 0.80%;

– Cr: 17.0-19.0%;

– S: ≤ 0.025%;

– Si: ≤ 0.80%;

– P: ≤ 0.03.

Сталь марки 65х13

Следует отметить тот факт, что сталь 65Х13 не является сортовой, тем не менее достаточно часто используется в качестве основного материала при производстве лезвий для кухонных ножей, а также пил, съемных типов и многого другого. Стоит отметить тот факт, что клинок, выполненный из стали для ножей марки 65Х13 отличается следующими параметрами:

– высокая режущая способность конструкции, что позволяет легко и без проблем разрезать сложные и прочные материалы;

– стойкость к образованию различных типов коррозии, правда, можно отметить тот факт, что поверхность немного темнеет в том случае, когда нож длительный период времени находится в активной, даже агрессивной среде;

– нож из стали марки 65Х13 может легко затачиваться даже в полевых условиях, что позволяет легко и просто использовать его в туристических походах;

– благодаря достаточно качественной закалке можно обеспечивать твердость стали значением порядка 56-59 HRC.

Аналогом маркировки стали 65Х13 в ряде других государств можно назвать марку 440A для США, в Германии же это марка стали Х55CrMoV15, в Японии AUS6. Состав стали включает в себя:

– C: 0.48-0.55%;

– Mn: 0.30-0.60%;

– Cr: 14.0-15.0%;

– Si:0.30-0.60%;

– S 0.01-0.03%.

Сталь марки D2

Одной из самых современных и практичных марок стали, которые используются при создании и разработки клинков является D2. Относится сталь к категории инструментальных и отлично подходит для разработки самых разных типов ножей, как бытового назначения, так и туристических. К особенностям марки можно отнести следующие показатели:

– легкость в обработке и заточке поверхности кромки;

– достаточно высокий уровень содержания хрома, порядка 12%, что сделает конструкцию прочной и надежной во всех отношениях. Несмотря на столь высокий показатель, сталь относится к категории полу-нержавеющих;

– по показателю стойкости к коррозии, сталь намного превосходит различные углеродистые типы сталей;

– обладает высокой прочностью и надежностью, что и позволяет на протяжении длительного периода времени сохранить режущую кромку острой;

– сравнительно невысокая стоимость материала, что в том числе и делает выгодным заказ и покупку ножей изготовленных из данной марки стали.

Сталь марки Х12МФ

Аналогом выше описанной стали марки D2 является материал отечественного производства Х12МФ, которая сегодня с успехом использоваться для создания качественных и надежных клинков самого разного типа. Отличается материал следующими параметрами:

– высокая стойкость к образованию коррозии, что, тем не менее, потребует от владельца качественного ухода за конструкцией;

– при попадании на поверхность конструкции щелочей, кислот разного типа, а также пребывания в условиях агрессивной среды, возможно образование темных пятен, либо же элементов ржавчины, налета, удалить которые не представит проблем для пользователей;

– высокая режущая способность, в этом случае стали марки Х12МФ просто нет равных, как среди ряда обычных, так и нержавеющих типов сталей;

– отлично и без проблем держит саму режущую кромку, позволяя использовать данные способности, длительный период времени;

– высокая стойкость к ударам и механическим повреждениям, различного рода нагрузкам;

– достаточно технологична, а также легко поддается обработке и полировки.

Сталь марки 9ХС

Относится сталь для клинка марки 9ХС к классу инструментальных легированных, что так или иначе позволяет легко и просто использовать его в самых разных условиях и требованиях. Как правило, поставляется в виде сортового проката, в том самом числе и фасонным. Как правило, используется сталь марки 9ХС в промышленности при изготовлении ряда режущего инструмента, но в том числе нашли широкое применение и при необходимости производства ножей, клинков самого разного типа и назначения.

Отличается сталь марки 9ХС следующими параметрами и значениями:

– повышенная износостойкость, что делает материал выгодным для создания кухонных ножей, а также специального туристического оборудования;

– усталостная прочность, которая наблюдается при изгибе материала, а также кручении;

– высокие свойства упругости, выдерживание большого значения контактного нагружения, что и делает сталь отличной для использования при создании ножей для охоты, рыбалки и ряда других целей;

– отличается, в том числе достаточно низкой флокеночувствительностью;

– склонная к отпускной хрупкости;

– твердость материала составляет порядка HB 10 -1.

Следует отметить, что сталь данной марки с легкостью используется при создании сложной концепции клинка, что в свою очередь и позволяет легко и просто использовать и эксплуатировать оборудование в самых разных целях.

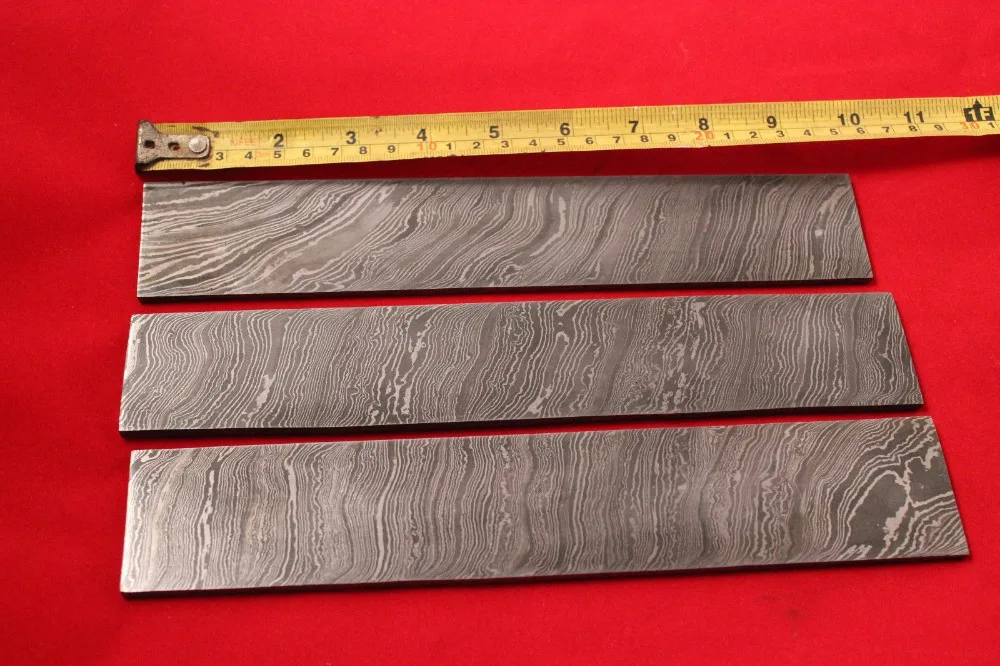

Дамасская сталь

Используемая дамасская сталь для ножа отличается высокой сложностью в создании, что потребует использования современного оборудования, а также соблюдения инновационных технологий и оборудования. В это определение относят некоторые типы стали, имеющими видимые неоднородности, часто получаемые в качестве определенных узоров на поверхности. Существует два типа дамасской стали, а именно сварочный и рафинированный.

Сварочный дамаск образуется посредством использования технологии многократной перековки определенного пакета сталей, каждую из которых отличает разное содержание углерода. В свою очередь тиглевые булатные стали позволяют образовать необходимые уровни узоров посредством использования технологии крупных карбидов. Ранее, вот уже несколько столетий, дамасская сталь активно использовалась в самых разных уголках мира при необходимости изготовления самых разных типов вооружения, клинков, доспехов.

К отличительным особенностям дамасской стали для ножей можно запросто отнести:

– возможность легкой и качественной заточки конструкции клинка, что в свою очередь отлично позволяет использовать ее при создании самого разного холодного оружия, как боевого так и чисто декоративного назначения;

– высокая прочность материала, способность выдерживать высокие тепловые и механические нагрузки на единицу площади конструкции, что, так или иначе выгодно для оружейника, равно как и владельца оружия;

– несмотря на высокую прочность, материал отличается, в том числе и сравнительно низкой хрупкость;

– отличная стойкость к образованию коррозии, что, так или иначе, делает дамасскую сталь выгодной как для производства охотничьих клинков, так и бытовых ножей;

– возможность легкого комбинирования стальных заготовок с разным уровнем содержания углерода, а также применения технологи сварки;

-высокое содержание углерода, что позволит получить отличную остроту режущей кромки, за счет чего дамасская сталь и получила столь широкое применение в оружейном деле;

– материал отлично подходит для создания декоративного оформления клинков.

Алмазная сталь марки ХВ5

Отличным решением при необходимости создания качественного клинка для бытовых целей, либо использования при охоте, рыбалке, является алмазная сталь марки ХВ5. Свое название получила за счет высокой твердости, сравнимой разве что с алмазной поверхностью. Относится к классу хромвольфрамовых, что в том числе позволяет ей отличаться высокими прочностными характеристиками. В настоящее время на рынке ножей это самый часто используемый материал.

К его особенностям можно отнести:

– высокая прочность в сравнении с рядом других марок стали, что также делает ее выгодной при необходимости производства специальных типов холодного оружия;

– сравнительная сложность в обработке материала в сравнении с рядом прочих марок стали, что также существенно повышает стоимость клинка;

– ножи, выполненные из стали ХВ5 имеют достаточно высокий срок службы острой режущей кромки, необходимость в заточке сводится к минимуму;

– позволяют легко и без нажима разрезать даже самые твердые конструкции веществ и материалов, что и делает их незаменимым решением при создании клинков.

Подводя итог можно отметить, что состав стали включает в себя следующие компоненты:

– углерод: 1,25-1,45%;

– хром: 0,4-0,7%;

– вольфрам: 4-5%.

Благодаря наличию ряда добавок можно смело рассчитывать на длительный период эксплуатации своего клинка без необходимости выполнять частую заточку. Благодаря этому покупатель в состоянии рассчитывать на собственный нож в любой ситуации.

Быстрорежущая сталь

Используется быстрорежущая сталь для клинка при необходимости использовать конструкцию в условиях высоких температур. Особенно широкое применение сталь нашла в производстве режущего инструмента, но в том числе используется и специально для создания различных моделей холодного оружия. Если использовать обычную сталь, она достаточно быстро потеряет все свои свойства, особенно при нагреве. В то же самое время быстрорежущая сталь обеспечивает сохранность всех свойств. Отличается высокое содержание вольфрама, порядка 17-19%.

При этом к особенностям данной марки стали относится быстрая и качественная заточка, которая позволяет легко и просто обеспечить надежную режущую кромку лезвия. В отношении использования стали при изготовлении клинков можно отметить, что она не идет на длинные полотна, следовательно, оптимальный вариант это короткие ножи, лезвия которых выполнены из данного материала. Сталь ржавеет, но если дополнительно оксидировать поверхность, будет, достигнут вполне нормальный результат. Тем не менее, режущая кромка подвержена образованию коррозионного слоя, что вызывает потребность в ее очистке и правке. Чаще всего используется данная сталь при создании ножей для охотников, рыболовов, что связано в первую очередь с необходимостью выполнять качественную и точную резку. Металл не крошится даже при интенсивном механическом воздействии, что, так или иначе, сделает возможным его использование даже в самых экстремальных ситуациях.

В отношении использования стали при изготовлении клинков можно отметить, что она не идет на длинные полотна, следовательно, оптимальный вариант это короткие ножи, лезвия которых выполнены из данного материала. Сталь ржавеет, но если дополнительно оксидировать поверхность, будет, достигнут вполне нормальный результат. Тем не менее, режущая кромка подвержена образованию коррозионного слоя, что вызывает потребность в ее очистке и правке. Чаще всего используется данная сталь при создании ножей для охотников, рыболовов, что связано в первую очередь с необходимостью выполнять качественную и точную резку. Металл не крошится даже при интенсивном механическом воздействии, что, так или иначе, сделает возможным его использование даже в самых экстремальных ситуациях.

Сталь марки У8

Марка стали У8 относится к инструментальным углеродистым, используется как для создания качественного режущего инструмента, так и непосредственно создания различных типов клинков. Поставляется в виде сортового проката. Отличительными особенностями материала можно назвать:

Отличительными особенностями материала можно назвать:

– достаточно легкая заточка режущей кромки, которая при этом сохраняет свои великолепные свойства на протяжении неограниченного периода времени;

– при надлежащей обработке сталь отличается высокой стойкостью к образованию коррозии;

– высокая твердость материала по Бринелю, образец стали не хрупкий, прочный, что достигается посредством некоторых добавлений хрома в состав компонентов стали;

– достаточно легкая обработка, которая сделает сталь марки У8 практичным решением для создания лезвий ножа любого типа;

– часто может использоваться материал, в том числе и для создания декоративных типов клинков.

Сталь Х12МФ для ножей: отзывы владельцев, характеристики, уход

Расшифровка названия стали

Химический состав стали Х12МФ

Характеристики стали Х12МФ

Как ухаживать за ножом из Х12МФ

Отзывы о ножах из стали х12мф от клиентов мастерской Ю. М. Семина

М. Семина

Сталь Х12МФ является одной из наиболее распространённых среди отечественных материалов, применяемых для изготовления ножей и другого режущего инструмента. Благодаря достаточно сбалансированному химическому составу достигается хорошее сочетание эксплуатационных характеристик, а потому, несмотря на обилие других вариантов, сталь Х12МФ остаётся достойной внимания при выборе охотничьего или туристического ножа.

Ножи из стали Х12МФ с кожаным или деревянным чехлом от кузницы Семина!

Перейти к ножам

Расшифровка названия стали

Аббревиатура Х12МФ собрана из символов наиболее значимых с точки зрения характеристик стали, элементов её состава. Так литерой Х обозначается наличие в составе сплава хрома, цифра 12 отображает среднее процентное количество этого элемента, а буквы М и Ф обозначают молибден и ванадий соответственно. Эти добавки придают стали нужные для своей сферы применения свойства, а потому и вынесены в название. При этом важно обратить внимание, что обозначенный перечень далеко не полный и сплав гораздо «богаче» по составу, при этом каждая из добавок придаёт металлу определённый набор качеств.

При этом важно обратить внимание, что обозначенный перечень далеко не полный и сплав гораздо «богаче» по составу, при этом каждая из добавок придаёт металлу определённый набор качеств.

Химический состав стали Х12МФ

Все химические элементы входящие в состав стали Х12МФ взаимодополняют друг друга и подобраны таким образом, чтобы совместить наиболее востребованные при производстве и использовании ножей свойства и по возможности исключить негативные моменты.

- Хром (Cr) ~11-12.5% – элемент добавлен в сплав с целью придания готовому изделию способности к сопротивлению коррозии, улучшает прокаливаемость заготовки, а также способствует увеличению износостойкости, что важно для режущего инструмента.

- Углерод (C) 1.45% – этот компонент необходим для достижения металлом нужной твёрдости при закалке. Считается, что именно углерод обеспечивает ножу «агрессивный рез», однако этот элемент в наибольшей степени окисляется и вызывает появление ржавчины.

- Молибден (Mo) ~0.6% – способствует увеличению механической прочности заготовки из сплава, а также улучшает его устойчивость и однородность при высоких температурах, что важно как на этапе выплавки, так и во время ковки и закалки заготовок.

- Ванадий (V) 0.3% – элемент необходим в сплаве для увеличения положительных характеристик хрома и способствует улучшению сопротивляемости коррозии, а также прочностных характеристик.

- Кремний (Si) и марганец (Mn) ~0.4% – добавляют стали структурной однородности, повышают стабильность сплава и позволяют закаливать заготовки до высокой твёрдости.

Следует добавить, что в составе стали Х12МФ также присутствуют и другие элементы вроде никеля, фосфора и серы, однако их наличие в процентном соотношении невелико, а потому значимого влияния на характеристики стали они не оказывают.

Характеристики стали Х12МФ

Сталь Х12МФ представляет собой неплохой с точки зрения использования при изготовлении ножей сплав, который можно назвать универсальным. Среди наиболее значимых преимуществ стали выделяются:

Среди наиболее значимых преимуществ стали выделяются:

- Твёрдость – сталь Х12МФ обычно закаливается до твёрдости 60-62 единицы по шкале Роквелла, что является достаточным показателем для большинства охотничьих и туристических ножей. Такой нож будет достаточно долго сохранять остроту, при сохранении возможности восстановления остроты в полевых условиях.

- Прочность – нож из стали Х12МФ предоставляет пользователю достаточно высокие показатели прочности и неплохо сопротивляется боковым нагрузкам, что востребовано как при работах во время разбивки лагеря, так и при разделке туши.

- Доступность – ввиду того, что технология производства этой марки стали давно отработана и не подразумевает применения особо сложных процессов, сталь широко распространена, а стоимость заготовок находится в доступном сегменте.

Что касается недостатков стали Х12МФ, то здесь следует выделить:

- Несмотря на то, что сталь неплохо сопротивляется коррозии, полностью нержавеющей она не является, а потому при отсутствии должного ухода и частой работе во влажной среде, появление следов окисления неизбежно.

- Для достижения необходимых качеств, заготовки из Х12МФ должны проходить качественную обработку, что особенно касается закалки и слесарной обработки, а потому важно обращать внимание на проверенных производителей.

- При тонком сведении спусков ножа и боковых нагрузках сталь склонна к выкрашиванию, а потому важно грамотно выбирать нож, исходя из предполагаемых задач.

В целом, по эксплуатационным свойствам сталь Х12МФ – это неплохой выбор для рабочего ножа, который при определённом уходе прослужит долгие годы. Также на нашем сайте имеется видеообзор цельнометаллического ножа из стали Х12МФ.

Как ухаживать за ножом из Х12МФ

Что касается ухода за ножом из стали Х12МФ, то здесь нет особых требований и сложностей. В большей части речь идёт о необходимости вытирать нож насухо после контакта с влажными средами. Также для защиты от появления коррозии клинок следует протирать маслом, особенно, если планируется его длительное хранение. Сам процесс хранения ножа лучше осуществлять без ножен, что исключит возможность скопления влаги или конденсата на клинке, а следовательно и устранит вероятность появления очагов ржавчины.

Сам процесс хранения ножа лучше осуществлять без ножен, что исключит возможность скопления влаги или конденсата на клинке, а следовательно и устранит вероятность появления очагов ржавчины.

Заточку ножа из стали Х12МФ следует производить ручным способом или с использованием специальных заточных устройств. Использование точильного станка или гриндера возможно лишь при наличии опыта, так как перегревание стали является причиной локального отпуска металла в месте контакта с абразивом, что станет причиной утраты свойств стали.

Приобретая ножи Кузницы Сёмина, Вы получаете оптимальное сочетание рабочих характеристик ножа и его стоимости. Мы сами производим наши изделия, что гарантирует строгое соблюдение технологического процесса на всех этапах создания ножа и избавляет клиента от дополнительных торговых и логистических наценок. Наши ножи соответствуют высоким стандартам качества и сопровождаются необходимой документацией, что делает их одним из лучших предложений своего сегмента рынка.

Отзывы о ножах из стали х12мф от клиентов мастерской Ю.М. Семина

Покупал здесь нож из стали Х12МФ. Сталь показала себя достойно и нож служит без нареканий. При правильном уходе ни намёка на коррозию.

Купленный нож из стали Х12МФ второй сезон используется в качестве основного на рыбалке и охоте. Сталь точится прекрасно и долго сохраняет остроту. После работ с рыбой вытираю насухо. Если появляются следы окисления, удаляю обычным ластиком.

Покупал в кузнице нож модели Коршун из стали Х12МФ. Нож использую, как походный универсал и со своими задачами он вполне справляется. Тёплая рукоять из бересты не холодит руку, а твёрдая сталь долго держит заточку.

От ножа модели Оса в стали Х12МФ только положительные впечатления. Рабочая лошадка для любого случая. При минимальном уходе и разумных нагрузках справляется со всеми задачами. Удобные ножны и универсальные габариты. Всем рекомендую и нож, и производителя.

Долго искал недорогой нож с формой клинка танто и нашёл его в кузнице Сёмина. Модель Танто-2 понравилась ещё по картинке на сайте, но в живую впечатления ещё лучше. Отличная слесарка, хорошая закалка стали Х12МФ и практичные ножны. Нож красив и функционален, в работе зарекомендовал себя положительно.

Нож получил, сделан качественно, хороший помощник как на кухне, так и в лесу.

Здравствуйте, Господа. Сегодня получил первый нож от Мастерской Сёмина. Нож Шайтан. Ножом в целом остался весьма доволен. А теперь в частности: – геометрия клинка, полировка, размеры – все как надо, – заточен должным образом- бреет, – Гарда и основание из мельхиора с рукоятью из венге смотрится красиво, – ножны аккуратные, строчка ровная. Большое спасибо всем мастерам принявших участие в изготовлении этого великолепного ножа! Отдельное спасибо менеджеру Екатерине за конструктивный подход. Желаю процветания мастерской Сёмина. Буду заказывать еще.

Стильный и удобный нож для походов. Всегда беру с собой в лес и на рыбалку. Можно разделывать продукты и строгать ветки. Лезвие практически не ржавеет, достаточно только после использования насухо вытереть. Долго держит остроту. Удобная берестяная рукоятка, приятная на ощупь, не скользит.

Благодарим за внимание! Статья подготовлена экспертами мастерской Семина. Мы делаем качественные ножи ручной работы.

Ознакомьтесь с каталогом

Марки стали, часто используемые при производстве ножей. Москва

Нержавеющие стали

Сталь 65Х13 – нержавеющая сталь отечественного производства. Является одной из самых распространённых сталей, используемых для производства ножей и клинков на российском рынке. Эта сталь широко применяется в производстве медицинских инструментов По этому ее часто называют “медицинской” или “хирургической”. Сталь довольно мягкая. По этому нож держит заточку недолго. Обратной стороной является то, что нож из нее легко затачивается. Является абсолютно нержавеющей. Из нее делаются недорогие рабочие ножи. Ближайшие аналоги сталь AUS-6 и 440A\B.

Обратной стороной является то, что нож из нее легко затачивается. Является абсолютно нержавеющей. Из нее делаются недорогие рабочие ножи. Ближайшие аналоги сталь AUS-6 и 440A\B.

Ножи из стали 65Х13