Стали литейные марки: Литейные стали. Виды, свойства, маркировка литейных сталей

alexxlab | 27.04.1996 | 0 | Разное

Литейные стали и их свойства

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14% С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению. По химическому составу литейные стали разделяют на углеродистые, а также низко-, средне- и высоколегированные.

По структуре углеродистые стали могут быть ферритными или перлитными, а легированные — ферритными, мартенситно-ферритными, мартенситными, аустенитно-мартенситными, аустенитно-ферритными и аустенитными.

В зависимости от назначения литой детали и требований к ней конструкционные нелегированные и легированные стали разделены (согласно ГОСТ 977—75) на три группы: для изготовления отливок общего назначения, ответственного назначения и особо ответственного назначения.

По способу выплавки различают стали, выплавленные в печах с кислой и основной футеровкой, так как состав футеровки оказывает существенное влияние на ход процесса плавки и свойства готового сплава. В печах с кислой футеровкой, главной составляющей которой является кремнезем SiO2, выплавляются обычно углеродистые и многие низколегированные конструкционные стали. В печах с основной футеровкой (магнезитовой, магнезитохромитовой, хромомагнезитовой) выплавляют преимущественно средне- и высоколегированные стали.

Большую часть фасонных отливок (около 65%) изготовляют из углеродистых конструкционных сталей (ГОСТ 977—75) следующих марок 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л, 55Л. В обозначении марки число означает среднее содержание углерода в сотых долях процента (например, для марки 25Л—0,25% С), а буква «Л» указывает, что сталь предназначена для литья (табл. 5.5.). Как видно из приведенных в таблице данных, с увеличением содержания углерода повышается прочность и снижаются пластические свойства сталей. Одновременно улучшается жидкотекучесть их и уменьшается усадка. Важное значение имеют требования, указанные в примечаниях в отношении содержания вредных примесей — серы и фосфора. Сера вызывает склонность сталей к образованию горячих трещин, а фосфор — хрупкость при обычных и низких температурах.

В обозначении марки число означает среднее содержание углерода в сотых долях процента (например, для марки 25Л—0,25% С), а буква «Л» указывает, что сталь предназначена для литья (табл. 5.5.). Как видно из приведенных в таблице данных, с увеличением содержания углерода повышается прочность и снижаются пластические свойства сталей. Одновременно улучшается жидкотекучесть их и уменьшается усадка. Важное значение имеют требования, указанные в примечаниях в отношении содержания вредных примесей — серы и фосфора. Сера вызывает склонность сталей к образованию горячих трещин, а фосфор — хрупкость при обычных и низких температурах.

5.5. Свойства некоторых углеродистых конструкционных литейных сталей.

* В зависимости от назначения сталей содержание в них вредных примесей имеет различные ограничения: для отливок общего назначения допускается содержание серы до 0.06% и фосфора до 0,08%, тогда как для отливок особо ответственного назначения количество каждого из этих элементов не должно превышать 0,05%; содержание кремния в сталях всех указанных марок должно быть в пределах 0,2—0,52%. а Cr. Ni, Cu — не более 0.3% (каждого).

а Cr. Ni, Cu — не более 0.3% (каждого).

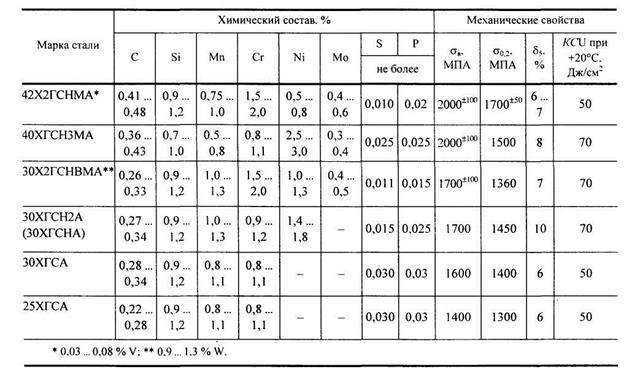

В ГОСТ 977—75 (СТ СЭВ 4459—84, СТ СЭВ 4561-84) предусмотрено также сорок пять марок легированной (Cr, Ni, Mn, Mo, V, Cu и др.) конструкционной стали с содержанием каждого из легирующих элементов не более 2% (мае.).

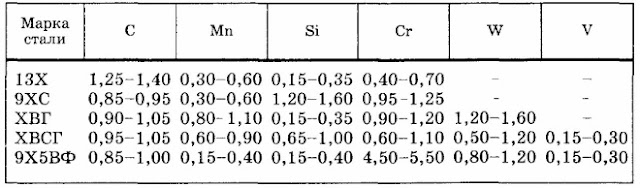

На отливки из высоколегированных сталей со специальными свойствами установлен ГОСТ 2176—77. Стандартом установлено 30 марок высоколегированных сталей указанного назначения. Марки включают буквенное обозначение легирующих элементов и следующие за ним числа, указывающие на среднее содержание этого элемента в массовых процентах. Числа в начале наименования марки характеризует среднее содержание углерода в процентах, а буква «Л» в конце показывает, что сталь предназначена для фасонного литья. Так, широко используемая в машиностроении коррозионностойкая (нержавеющая) сталь аустенитного класса 10Х18Н9ТЛ содержит не более 0,12% углерода, 17— 2U% хрома, 8—11% никеля и до 0,6% титана, а отличающаяся высокой износостойкостью высокомарганцовистая сталь 110Г13Л, идущая, например, на отливку звеньев гусениц тракторов и других гусеничных машин, содержит 0,9—1,3% углерода и 11,5—14,5% марганца.

ГОСТ 21357—75 установлен на отливки из хладно-стойкой и износостойкой стали для деталей машин и металлоконструкций, эксплуатируемых при температурах до —60°С. К числу этих сталей относят углеродистые и легированные конструкционные (например, 15ЛС, 35МЛС, ЗОХМЛС, 35ХГСМЛС), а также высоколегированные со специальными свойствами 10Х18Н9МЛС и 110Г13МЛС. Буква «С» в конце марки указывает, что эта сталь предназначена для работы при температурах до —60°С. В рассматриваемых сталях хладностойкость и повышенная износостойкость обеспечиваются низким содержанием вредных примесей — серы и фосфора (не более 0,02% каждой), а также обработкой этих сталей при плавке комплексными раскислителями и лигатурами редкоземельных и других металлов в сочетании со специальными режимами термической обработки готовых отливок.

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия)Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления |

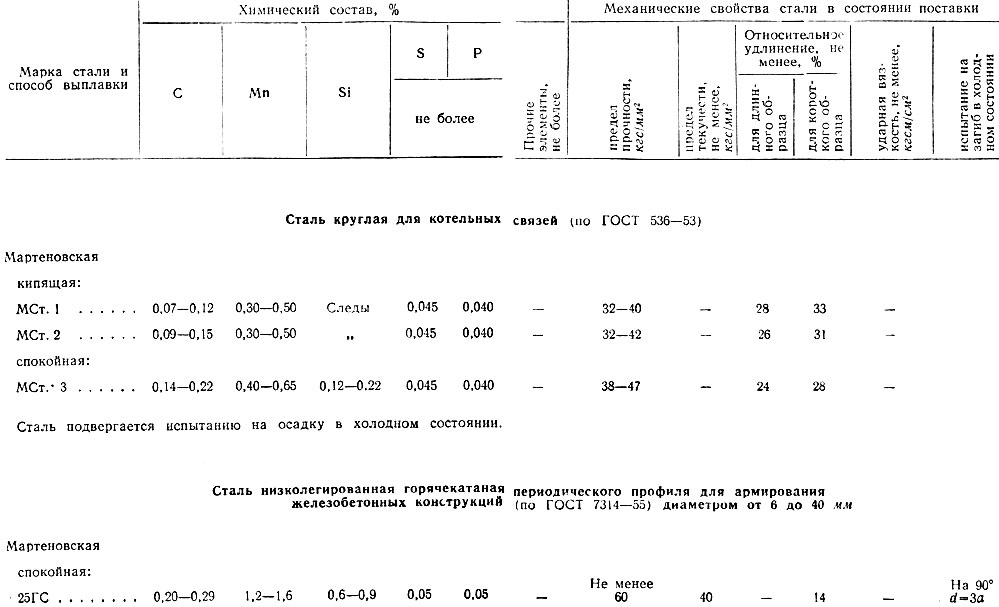

⇐ ПредыдущаяСтр 11 из 25Следующая ⇒ К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14 % С и другие элементы (Мn, Si, P, S, Cr, Ni, W, Mo, V и др.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств. Стальные отливки по объему производства занимают второе место по- сле чугуна и применяются во всех отраслях машиностроения. Из стали отли- вают детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. В машиностроении для изготовления стального фасонного литья в соответствии с ГОСТ 977 и ГОСТ 7832 применяются три группы литейных сталей: нелегированные (углеродистые), легированные, легированные со спецсвойствами.

Классификация литейных сталей

Наиболее широко применяются для отливок углеродистые нелегиро-ванные стали (около 2/3 всех стальных отливок), их стандартные марки обозначаются буквой Л (литейная) и числом, указывающим среднее содержание углерода в сотых долях процента; например, 15Л, 25Л, З0Л, 45Л, 50Л, 55Л и др. Углеродистые литейные стали применяются обычно в нормализованном, нормализованном и отпущенном состоянии, в улучшенном состоянии и после нормализации, закалки и высокого отпуска. В последнем случае нормализация выполняет роль предварительной термообработки, целью которой является подготовка литой структуры для окончательной термической обработки. Для изготовления отливок применяют легированные и легированные стали со специальными свойствами (с. табл). Отливки из легированных сталей со специальными свойствами (коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и кавитационной стойкостью) должны удовлетворять требованиям ГОСТ 2176—77. Легированные литейные стали обозначают цифрами и буквами аналогично деформируемым конструкционным сталям, за исключением того, что в конце литейной марки стоит буква Л вместо А, Ш, В, Д. Например, сталь 30ХГСЛ аналогична деформируемой стали 30ХГСА. Например, обозначение марки одной из конструкциионных сталей 20Х13Л: 0,20 % углерода; 13 % хрома; литейная сталь. В обозначениях марок литейной хладостойкой и износостойкой сталей, используемых для деталей машин и эксплуатируемых при температуре до —60 °С, после буквы Л (литейная) ставится буква С. Например, 15ЛС—0,15 % углерода; 30ХМЛС: 0,30 % углерода; хром; молибден и др. (ГОСТ 21357—75). В группу легированных литейных сталей входят марганцовистые (например, 35ГЛ), марганцекремнистые (например, 20ГСЛ), хромистые (например, 40ХЛ), хромоникелевые (например, 35ХНЛ), хромомарганцекремнистые (например, ЗОХНМЛ), хромомарганцеванадиевые (например, 23ХГС2МФЛ) и так называемые медистые (например, 08ГДНФЛ и 12ДН2ФЛ), в которые дополнительно специально введена медь (Д) для обеспечения эффекта дисперсного упрочнения стали. Для удобства выбора легированных литейных сталей при изготовлении конкретных стальных отливок с заданным уровнем характеристик механических свойств все они разбиты на группы в соответствии с обеспечиваемой ими величиной предела текучести s0,2, и обозначаемые после нормализации и отпуска буквой К, а после закалки и отпуска – буквами КТ. В соответствии с этим все легированные литейные стали разделены на две группы: стали, обеспечивающие категории прочности К в пределах от К-25 до К-55, и стали; •стали, обеспечивающие категории прочности КТ в пределах от КТ-35 до КТ-120. Причем одни и те же стали могут входить в обе эти группы. Например, сталь 08ГДНФЛ может обеспечивать категорию прочности К-30 и КТ-40. Индексы ≪К≫ и ≪КТ≫ являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести (кг/мм2). Индекс ≪К≫ присваивается материалу в отожженном, нормализованном состоянии; индекс ≪КТ≫ – после закалки и отпуска. Точный химический состав сталей указывается в таблицах ГОСТ 977–88. Можно отметить, что в разработанных в 80-е годы литейных высоко-прочных экономнолегированных сталях, входящих в ГОСТ 977, (например, 15Х5ГСФЛ, 23ХГС2МФЛ, 25Х212ФЛ, 17Х5Г5С2МЛ и 30Х3С3ГМЛ удалось получить наряду с высоким уровнем прочностных свойств также высокие значения пластичности и вязкости, которые сравнимы с аналогичными значениями деформируемых сталей. Такие уникальные свойства в них удалось получить за счет снижения развития ликвационных процессов оптимизацией состава: 1) снижением содержания углерода; 2) снижением количества элементов, образующих стойкие химические соединения в виде карбидов, нитридов, которые ликвируют сильнее остальных; 3) введением в сталь элементов, уменьшающих ликвацию (Ni, Si и др). Высоколегированные литейные стали позволяют перейти на изготовление многих ответственных нагруженных деталей с кованного штампованного варианта на литейный. К высоколегированным литейным сталям, представленным в ГОСТ 7832, входят коррозионностойкие стали 20Х13Л, 10Х18Н9Л, 12Х18Н9ТЛ и др., жаростойкие и жаропрочные стали 20Х20Н14С2Л, 20Х25Н19С2Л, 40Х24Н12СЛ и др.; износостойкая сталь 110Г13Л. Для получения качественных стальных отливок необходимо учитывать особенности литейных свойств сталей на стадии конструирования литой детали и при разработке технологии ее изготовления. В технологии литья следует предусматривать расположение отливки в форме и подвод металла таким образом, чтобы отливка затвердевала последовательно. Скопления металла в местах сопряжения стенок недопустимы, поэтому отливка должна иметь плавные переходы от утолщенных мест к тонким или равномерную толщину стенок.

Контрольные вопросы………………………………………………

Лекция 8 ⇐ Предыдущая6789101112131415Следующая ⇒ Читайте также: Формы дистанционного обучения Передача мяча двумя руками снизу Значение правильной осанки для жизнедеятельности человека Основные ошибки при выполнении передач мяча на месте |

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 3733; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Типы и сорта литья из нержавеющей стали

Что такое литье из нержавеющей стали?

Литье из нержавеющей стали — это специальный тип стального литья, используемый в первую очередь из-за его коррозионной стойкости. Все марки отливок из нержавеющей стали содержат минимальный процент 10,5% хрома. Хром всегда является решающим фактором, хотя другие элементы, особенно никель и молибден, добавляются для повышения коррозионной стойкости компонентов литья из нержавеющей стали. Успех материала основан на том, что он обладает одним уникальным преимуществом. Хром в нержавеющей стали имеет большое сродство к кислороду и образует пленку оксида хрома на поверхности компонента.

Во многих случаях литье из нержавеющей стали является наиболее экономичным решением для металлических компонентов, используемых в пищевом оборудовании, дисплеях, нефтепромысловой промышленности и других областях. Хотя производство отливки из нержавеющей стали часто будет дороже, чем отливки из другой стали, из-за более высокой стоимости нержавеющей стали и опыта, необходимого в процессе литья из нержавеющей стали. Но отливки из нержавеющей стали могут дать преимущество в виде более длительного срока службы и меньших затрат на техническое обслуживание оборудования.

Хотя производство отливки из нержавеющей стали часто будет дороже, чем отливки из другой стали, из-за более высокой стоимости нержавеющей стали и опыта, необходимого в процессе литья из нержавеющей стали. Но отливки из нержавеющей стали могут дать преимущество в виде более длительного срока службы и меньших затрат на техническое обслуживание оборудования.

Типы и марки отливок из нержавеющей стали

Существует несколько типов отливок из нержавеющей стали: отливки из аустенитной нержавеющей стали, отливки из ферритной нержавеющей стали, отливки из мартенситной нержавеющей стали и отливки из дуплексной нержавеющей стали. Эти типы отливок из нержавеющей стали названы в честь кристаллической структуры сталей, которая определяет их металлургические свойства.

Отливки из аустенитной нержавеющей стали

Отливки из аустенитной нержавеющей стали немагнитны. При добавлении никеля в нержавеющую сталь в достаточном количестве кристаллическая структура изменяется на «аустенитную». Основной состав отливки из аустенитной нержавеющей стали – 18% хрома и 8% никеля. Это повышает их коррозионную стойкость и изменяет структуру с ферритной на аустенитную. Марки литья из аустенитной нержавеющей стали являются наиболее часто используемым материалом для литья из нержавеющей стали, на который приходится более 70% производства (тип 304 на сегодняшний день является наиболее часто используемой маркой для литья из нержавеющей стали). Они не упрочняются термической обработкой.

Основной состав отливки из аустенитной нержавеющей стали – 18% хрома и 8% никеля. Это повышает их коррозионную стойкость и изменяет структуру с ферритной на аустенитную. Марки литья из аустенитной нержавеющей стали являются наиболее часто используемым материалом для литья из нержавеющей стали, на который приходится более 70% производства (тип 304 на сегодняшний день является наиболее часто используемой маркой для литья из нержавеющей стали). Они не упрочняются термической обработкой.

| марки | отливки из аустенитной нержавеющей стали|||||||||

| Углерод | Марганец | Кремний | Хром | Никель | Молибден | Фосфор | Сера | Медь | |

| Мин-Макс | Мин-Макс | Мин-Макс | Мин-Макс | Мин-Макс | Мин-Макс | Максимум | Мин-Макс | Мин-Макс | |

| CF-16Fa (303) | 0,16 Макс. | 1,5 Макс. | 2,0 Макс. | 18,0 -21,0 | 9,0-12,0 | 0,40-0,80 | 0,04 | 0,20-0,40 | |

| CF-8 (304) | 0,08 Макс. | 1,5 Макс. | 2,0 Макс. | 18.0-21.0 | 8,0-11,0 | 0,04 | 0,04 Макс. | ||

| CF-3 (304L) | 0,03 Макс. | 1,5 Макс. | 2,0 Макс. | 17.0-21.0 | 8,0-12,0 | 0,04 | 0,04 Макс. | ||

| CF-8M (316) | 0,08 Макс. | 1,5 Макс. | 2,0 Макс. | 18.0-21.0 | 9,0-12,0 | 2,0-3,0 | 0,04 | 0,04 Макс. | |

| CF-3M (316L) | 0,03 Макс. | 1,5 Макс. | 1,5 Макс. | 17.0-21.0 | 9,0-13,0 | 2,0-3,0 | 0,04 | 0,04 Макс. | |

| CF-8C (347) | 0,08 Макс. | 1,5 Макс. | 2 Макс. | 18.0-21.0 | 9,0-12,0 | 0,04 | 0,04 Макс. | ||

| КГ-8М (317) | 0,08 Макс. | 1,5 Макс. | 1,5 Макс. | 18.0-21.0 | 9,0-13,0 | 3,0-4,0 | 0,04 | 0,04 Макс. | |

Литье из ферритной нержавеющей стали

Литье из ферритной нержавеющей стали представляет собой процесс литья из простой хромистой нержавеющей стали с содержанием хрома от 10,5 до 18% и низким содержанием углерода. Они магнитные и не упрочняются термической обработкой. Литейные марки ферритной нержавеющей стали обладают хорошей пластичностью и формуемостью, но относительно низкой жаропрочностью по сравнению с аустенитными марками.

| Ферритные сорта отливки из нержавеющей стали | |||||||||

| Углерод | Марганец | Кремний | Хром | Никель | Молибден | Максимум фосфора | Сера | Медь | |

Макс. | Максимум | Максимум | Мин-Макс | Максимум | Максимум | Максимум | Максимум | ||

| 409 /№ | 0,16 | 1,5 | 2 | 10,5-11,75 | 0,5 | 0,045 | 0,045 | ||

| 442 (СВ-30) | 0,3 | 1 | 1,5 | 18,0-22,0 | 2 | 0,04 | 0,04 | ||

| 446 (СС-50) | 0,5 | 1 | 1,5 | 26,0-30,0 | 4 | 0,04 | 0,04 | ||

Мартенситное литье из нержавеющей стали

Мартенситное литье из нержавеющей стали было первым типом литья из нержавеющей стали, который был разработан в промышленных масштабах и имел относительно высокое содержание углерода (0,1–1,2 %) по сравнению с другими типами литья из нержавеющей стали. Отливки из мартенситной нержавеющей стали содержат от 12 до 18% хрома. Они магнитятся и упрочняются закалкой и отпуском, как и простые углеродистые стали, и находят свое основное применение в столовых приборах, аэрокосмической промышленности и общем машиностроении.

Отливки из мартенситной нержавеющей стали содержат от 12 до 18% хрома. Они магнитятся и упрочняются закалкой и отпуском, как и простые углеродистые стали, и находят свое основное применение в столовых приборах, аэрокосмической промышленности и общем машиностроении.

| марки мартенситной отливки из нержавеющей стали | |||||||||

| Углерод | Марганец | Кремний | Хром | Никель | Молибден | Фосфор | Сера | Медь | |

| Мин-Макс | Максимум | Мин-Макс | Мин-Макс | Мин-Макс | Мин-Макс | Максимум | Мин-Макс | Мин-Макс | |

| 410 | 0,05-0,15 | 1 | 1,5 Макс. | 11,5-14,0 | 1,0 Макс. | 0,5 Макс. | 0,04 | 0,04 Макс. | 0,50 Макс. |

| 416 | 0,15 Макс. | 1,25 | 1,50 Макс. | 11,5-14,0 | 0,50 Макс. | 0,50 Макс. | 0,05 | 0,15-0,35 | 0,50 Макс. |

| 420 | 0,15 Макс. | 1 | 1,0 Макс. | 12,0-14,0 | 0,04 | 0,03 Макс. | |||

| 15-5 PH | 0,05 Макс. | 0,6 | 0,50-1,00 | 14.00-15.50 | 4.20-5.00 | 0,025 | 0,025 Макс. | 2,5-3,2 | |

| 17-4 РН | 0,06 Макс. | 0,7 | 0,50-1,00 | 15,5-16,7 | 3,60-4,60 | 0,04 | 0,03 Макс. | 2,8-3,5 | |

Литье из дуплексной нержавеющей стали

Это нержавеющие стали с относительно высоким содержанием хрома (от 18 до 28%) и умеренным содержанием никеля (от 4,5 до 8%). Сочетание высокой коррозионной стойкости и превосходных механических свойств дуплексных нержавеющих сталей можно объяснить их химическим составом и сбалансированной («дуплексной») микроструктурой примерно эквивалентных объемных долей феррита и аустенита.

| марки | дуплексной отливки из нержавеющей стали|||||||||

| Углерод | Марганец | Кремний | Хром | Никель | Молибден | Максимум фосфора | Сера | Медь | |

| Макс. | Максимум | Максимум | Мин-Макс | Мин-Макс | Мин-Макс | Максимум | Мин-Макс | ||

| АСТМ А890 класс 1А (CD4MCu) | 0,04 | 1 | 1 | 24,5-26,5 | 4,75-6,00 | 1,75-2,25 | 0,04 | 0,04 | 2,75-3,25 |

| ASTM A890 класс 4A (CD3MN) | 0,03 | 1,5 | 1 | 21,0-23,0 | 4,5- 6,5 | 2,5-3,5 | 0,04 | 0,02 | 1,00 Макс. |

Связанная статья:

- 4 фактора выбора сплава для литья из нержавеющей стали

Стандарты разделения марок стального литья

С 2000 года стальное литье становится все более важной частью бизнеса DaWang. Наш литейный завод в Даньдуне, Китай, отличается превосходным дизайном, хорошим управлением проектом и гарантией качества. По сравнению с другими аналогами преимущества низкой стоимости, высокого качества и увеличения производственных мощностей позволили нам выделиться в отрасли стального литья и выиграть множество известных проектов по литью стали.

Наш литейный завод в Даньдуне, Китай, отличается превосходным дизайном, хорошим управлением проектом и гарантией качества. По сравнению с другими аналогами преимущества низкой стоимости, высокого качества и увеличения производственных мощностей позволили нам выделиться в отрасли стального литья и выиграть множество известных проектов по литью стали.

Факторы, влияющие на марки стального литья

Разделение марок стального литья зависит от химического состава, обработки и механических свойств стального литья. Помимо фактического процентного содержания углерода и других сплавов в материале, микроструктура также оказывает существенное влияние на механические свойства стального литья, тем самым влияя на классификацию марок стального литья.

Крайне важно понимать микроструктуру стального литья, использование горячей и холодной штамповки и как обращаться со стальным литьем после изготовления. Кроме того, изменение состава и микроструктуры стального литья приведет к изменению различных свойств. Например, более сложное стальное литье может в конечном итоге снизить классы прочности.

Например, более сложное стальное литье может в конечном итоге снизить классы прочности.

Марки стального литья, влияющие на микроструктуру

Микроструктура стального литья относится к тому, как соединяются силы между молекулами. Процессы нагрева и охлаждения используются для изменения микроструктуры из одной формы в другую, тем самым влияя на марки стального литья.

Микроструктуру стального литья нельзя наблюдать невооруженным глазом, но ее можно изучить под микроскопом. Стальное литье может использовать несколько различных микроструктур — феррит, перлит, мартенсит, цементит и аустенит.

Феррит

Как правило, такая микроструктура характерна для стальных отливок с небольшим содержанием углерода. Характерной формой феррита является объемно-центрированная кубическая (ОЦК) кристаллическая структура. Визуально это куб с молекулой в каждом углу и молекулой в центре куба. По сравнению с микроструктурой других марок стального литья молекулы ОЦК упакованы более рыхло. Однако количество углерода, добавляемого в стальную отливку без изменения микроструктуры феррита, ничтожно, всего 0,006% при комнатной температуре.

Однако количество углерода, добавляемого в стальную отливку без изменения микроструктуры феррита, ничтожно, всего 0,006% при комнатной температуре.

Аустенит

Аустенит представляет собой микроструктуру, образующуюся при нагревании сплавов на основе железа для стального литья до температуры выше 1500°F, но ниже 1800°F. Если в стальном литье присутствует соответствующий сплав, такой как никель, материал стального литья сохранит эту микроструктуру даже при охлаждении. Характерной формой аустенита является гранецентрированная кубическая (ГЦК) кристаллическая структура. Визуально похожий на куб, каждый угол имеет молекулу, а каждая сторона куба имеет молекулу в центре. Молекулы в аустенитной структуре более плотные, чем молекулы стальной отливки в ферритной структуре. Аустенит может содержать до 2% углерода и является обычной микроструктурой марок стального литья.

Цементит

Когда стальная отливка нагревается до аустенитного диапазона, ее необходимо охлаждать в отсутствие какого-либо сплава для сохранения аустенитной формы. То есть микроструктура стальной отливки восстанавливается до формы феррита. Однако, если содержание углерода в стальном литье превышает 0,006%, избыточные атомы углерода будут соединяться с железом, образуя соединение, называемое Fe3C или цементит. В нормальных условиях цементит не появляется сам по себе, потому что некоторые марки стального литья сохраняют феррит.

То есть микроструктура стальной отливки восстанавливается до формы феррита. Однако, если содержание углерода в стальном литье превышает 0,006%, избыточные атомы углерода будут соединяться с железом, образуя соединение, называемое Fe3C или цементит. В нормальных условиях цементит не появляется сам по себе, потому что некоторые марки стального литья сохраняют феррит.

Перлит

Перлит представляет собой слоистую структуру, образованную чередующимися слоями феррита и цементита сталеразливочных марок. При медленном охлаждении литейных марок стали образуется эвтектическая смесь. Эвтектическая смесь представляет собой смесь, полученную в результате одновременной кристаллизации двух расплавленных материалов. В этих условиях стальные литейные марки феррита и цементита формируются одновременно, тем самым образуя чередующиеся слои внутри микроструктуры.

Мартенсит

Мартенсит имеет объемно-центрированную тетрагональную кристаллическую структуру. Эта микрокристаллическая форма получается путем быстрого охлаждения стальной отливки, что приводит к захвату атомов углерода в железной решетке. В конце концов, можно получить марки стали с очень твердой игольчатой структурой. Стальное литье с мартенситной микрокристаллической структурой обычно представляет собой низкоуглеродистый стальной сплав, содержащий около 12 % хрома.

В конце концов, можно получить марки стали с очень твердой игольчатой структурой. Стальное литье с мартенситной микрокристаллической структурой обычно представляет собой низкоуглеродистый стальной сплав, содержащий около 12 % хрома.

Производители и потребители стального литья должны понимать микроструктуру стального литья и сортов стального литья. Содержание углерода, концентрация сплава и методы отделки будут влиять на марки стального литья, чтобы контролировать характеристики готового продукта. В зависимости от метода отделки и используемой термической обработки две стальные отливки с одинаковым содержанием сплава могут иметь различную микроструктуру.

Горячее и холодное формование влияет на марки стального литья

Стальное литье формируется после литья расплавленной стали. Затем стальное литье обрабатывается для предотвращения коррозии. В существующие модели обычно добавляют стальное литье: блюмы, заготовки и плиты. Затем путем прокатки формуют форму. В зависимости от марки стального литья, материала и целевого применения он может быть горячекатаным, теплокатаным или холоднокатаным. В процессе прокатки деформация сжатия завершается с использованием двух рабочих валков. Валки быстро вращаются, втягивая и сжимая сталь между стальными отливками.

В зависимости от марки стального литья, материала и целевого применения он может быть горячекатаным, теплокатаным или холоднокатаным. В процессе прокатки деформация сжатия завершается с использованием двух рабочих валков. Валки быстро вращаются, втягивая и сжимая сталь между стальными отливками.

Влияние холодной штамповки на марки стального литья

Микроструктуру стального литья можно изменить, контролируя нагрев и охлаждение. Это привело к разработке различных марок стального литья. Изменение микроструктуры может привести к изменению марок стального литья.

Холодная штамповка – это процесс прокатки при температуре ниже температуры рекристаллизации стального литья. Давление роликов на стальную отливку вызовет дислокации в микроструктуре материала, что повлияет на качество стальной отливки. С накоплением этих дислокаций стальная отливка становится все труднее деформироваться. Холодная прокатка также изменит степень хрупкости стального литья, которую можно преодолеть с помощью термической обработки.

Влияние горячей штамповки на стальное литье марок

Термическая обработка включает ряд процессов, включая отжиг, закалку и отпуск. В стальных литейных марках гибкость и прочность обратно пропорциональны. Термическая обработка может повысить гибкость за счет классов прочности стального литья и наоборот.

Микроструктура стального литья претерпевает фазовое изменение при определенной температуре. Термическая обработка основана на понимании и использовании определенных точек перехода:

Температура нормализации: Аустенит — это фаза, которая образует другие структуры. Большинство термических обработок сначала нагревают стальную отливку до однородной аустенитной фазы при температуре 1500-1800°F.

Верхняя критическая температура: Верхняя критическая температура — это температура, при которой начинается образование цементита или феррита. Это происходит при охлаждении стальной отливки от температуры нормализации. В зависимости от содержания углерода эта точка находится между 1333–1670°F.

Нижняя критическая температура: Нижняя критическая температура является точкой превращения аустенита в перлит. Аустенит не может существовать ниже нижней критической температуры 1333°F.

Скорость охлаждения: От температуры нормализации до верхней и нижней критической температуры будет определяться микроструктура литейных марок стали, полученных при комнатной температуре.

Вид термической обработки

Сфероидизация

Сфероидизация происходит при нагреве стального литья примерно до 1290°F в течение 30 часов. Цементитный слой в микроструктуре перлита трансформируется в сфероид, образуя наиболее мягкую и пластичную стальную отливку.

Полностью отожженная

Стальная отливка сначала нагревается до температуры чуть выше критической, а затем охлаждается со скоростью примерно 36°F в час. Этот процесс дает грубую перлитную структуру с гибкостью и отсутствием внутреннего напряжения.

Технологический отжиг

Технологический отжиг может снизить напряжение при холодной обработке отливок из стали. Стальная отливка нагревается до 1025-1292°F. Дислокации в микроструктуре исправляются путем охлаждения докристаллического риформинга стального литья.

Стальная отливка нагревается до 1025-1292°F. Дислокации в микроструктуре исправляются путем охлаждения докристаллического риформинга стального литья.

Изотермический отжиг

Стальная отливка сначала нагревается до верхней критической температуры. Затем его охлаждают до более низкой критической температуры и выдерживают. Затем постепенно охладить до комнатной температуры. Этот процесс гарантирует, что материал стального литья достигнет однородной температуры и микроструктуры перед следующим этапом охлаждения.

Нормализованный

Нагрейте стальную отливку до температуры нормализации в течение одного часа. В это время стальное литье окончательно переходит в аустенитную фазу. Затем стальную отливку охлаждают на воздухе. Нормализация позволяет получить тонкую перлитную микроструктуру с высокой прочностью и твердостью.

Закалка

Стальная отливка нагревается до температуры нормализации, а затем подвергается закалке (посредством быстрого охлаждения погружением в воду, соленую воду или масло) до верхней критической температуры. В процессе закалки образуется мартенситная структура. В настоящее время марки стального литья являются сложными, но очень хрупкими.

В процессе закалки образуется мартенситная структура. В настоящее время марки стального литья являются сложными, но очень хрупкими.

Отпущенная закаленная сталь

Отпущенная закаленная сталь является наиболее распространенной термической обработкой, так как можно точно предсказать ее марки отливки. Закаленная сталь повторно нагревается до температуры ниже нижней критической точки, а затем охлаждается. Климат меняется в зависимости от ожидаемого результата – 29Диапазон 8-401 ° F является наиболее распространенным. Этот процесс частично восстанавливает ударную вязкость отливок из хрупкой стали, позволяя сформироваться некоторым сфероидам.

Механические свойства влияют на марки стального литья

Механические свойства, влияющие на марки стального литья, включают следующие аспекты в соответствии с международными стандартами. Основные механические свойства стального литья

Твердость

Твердость – это способность материалов стального литья противостоять износу. Увеличение твердости может быть достигнуто за счет увеличения содержания углерода и закалки с образованием мартенсита.

Увеличение твердости может быть достигнуто за счет увеличения содержания углерода и закалки с образованием мартенсита.

Мощность

Прочность — это сила, необходимая для деформации материала стального литья. Нормализация куска стального литья улучшит качество стального литья за счет формирования единообразной микроструктуры по всему материалу.

Ковкость

Пластичность – это марки стального литья, деформируемые при растяжении. Из-за дислокаций в микроструктуре холоднодеформированная сталь имеет низкую эластичность. Технологический отжиг улучшит это за счет реформирования кристалла стальной отливки и, таким образом, устранения некоторых дислокаций.

Прочность

Прочность – это способность стального литья выдерживать давление без разрушения. Закаленная сталь может быть сделана более жесткой путем отпуска из-за добавления сфероидов в микроструктуру стального литья.

Обрабатываемость

Обрабатываемость относится к проблематичным и легким сортам стального литья, полученным резанием, шлифованием или сверлением. На обрабатываемость главным образом влияет твердость марок стального литья. Чем сложнее материал, тем сложнее его обрабатывать.

На обрабатываемость главным образом влияет твердость марок стального литья. Чем сложнее материал, тем сложнее его обрабатывать.

Паяемость

Паяемость – это способность сваривать стальные отливки. В основном это зависит от химического состава и термической обработки. Температуры плавления, а также электро- и теплопроводность влияют на способность стальных отливок к пайке.

Для получения дополнительной информации о механических свойствах, влияющих на марки стального литья, перейдите по ссылке https://dawangcasting.com/stainless-steel-castings.

Описание качества на основе марок стального литья

Дескриптор качества представляет собой символ, используемый при оценке широкого спектра изделий из стального литья с использованием системы марок стального литья. Например, опишите коммерческое, промышленное или конструкционное качество стального литья. Эти системы марок стального литья делят сталь на конкретные области применения и производственные процессы на определенные области, облегчая принятие решений потребителями. По системе марок стального литья о качестве стали судят по характеристике следующих факторов:

По системе марок стального литья о качестве стали судят по характеристике следующих факторов:

- Внутреннее состояние

- Химический состав и однородность

- Степень поверхностного дефекта

- Объем испытаний в процессе производства

- Количество, размер и распределение включений

- Прокаливаемость

Стальное литье , и SAE выпустили свою систему классификации марок стального литья, которая предоставляет инженерам, производителям и потребителям справочный стандарт для оценки характеристик стали. Марки стального литья обычно являются конкретными, описывая многие аспекты, такие как химический состав, физические свойства, термическая обработка, производственный процесс и форма стали.

Система марок стального литья ASTM

Описательная система марок стального литья ASTM имеет форму букв, за которыми следуют порядковые номера. Например, используйте «А» для черного металла и «53» для номера оцинкованной углеродистой стали. Значение ASTM A53 включает следующее:

Значение ASTM A53 включает следующее:

химический состав:

Углерод: 0,25 (класс A), 0,30 (класс B)

Марганец: 0,95 (класс A), 1,20 (класс B)

Фосфор: 0,05

Сера: 0,045

Механические характеристики:

Прочность на растяжение: 330 МПа или 48 000 фунтов на кв. дюйм (Класс A), 414 МПа или 60 000 фунтов на кв. дюйм (Класс B)

Предел текучести: 207 МПа или 30 000 фунтов на кв. Степень B)

Форма и обработка:

NPS 1/8-NPS 26

Гальванизированная сталь

Черный и горячий DIP

Galvanied

Sweedly

SAE’s System System

AISI/SAE’ Система оценок отливок использует четыре цифры для классификации стального литья. Первые две цифры обозначают концентрацию марки стали и легирующих элементов, а две последние цифры – концентрацию углерода, содержащегося в стальной отливке. Например, SAE 5130 описывает стальную отливку с 1% хрома и 0,30% углерода. Буквенный префикс указывает на качество торговца.

Цифра указывает содержание углерода в сотых долях процента, а буква Л указывает на принадлежность к литейным сталям. В этих сталях, как правило, содержится марганец в количестве 0,3 … 0,9 % и кремний – в количестве 0,2 …0,52 %. Хром, никель и медь допускается в этих сталях в количестве не более 0,3 % каждого. Содержание серы и фосфора ограничивается значениями 0,45 % и 0,04 % соответственно. Увеличение содержания углерода в стали приводит к повышению прочности и увеличению жидкотекучести.

Цифра указывает содержание углерода в сотых долях процента, а буква Л указывает на принадлежность к литейным сталям. В этих сталях, как правило, содержится марганец в количестве 0,3 … 0,9 % и кремний – в количестве 0,2 …0,52 %. Хром, никель и медь допускается в этих сталях в количестве не более 0,3 % каждого. Содержание серы и фосфора ограничивается значениями 0,45 % и 0,04 % соответственно. Увеличение содержания углерода в стали приводит к повышению прочности и увеличению жидкотекучести.

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)