Станки для ковки металла: Станки для ковки, кузнечные станки купить с доставкой

alexxlab | 01.07.2023 | 0 | Разное

Станки для художественной ковки – Rostanex

Искать:

Станки для выполнения художественных заготовок из металла путем холодного гнутья. Оборудование для холодной ковки очень хорошо подходит для выполнения изящных решеток, заборов, перегородок, перил, прихожей и ажурной мебели. Приспособления для холодной ковки является очень простым в использовании, и в тоже время работать можно не опасаясь за безопасность во время работы. Разновидность оборудования для холодной ковки дает возможность использовать в работе с металломфактически любую идею от самой легкой до самой сложнейшей. Возможность выборастанков для ковки, простыхдублирующих деталей с готовыми заготовками дает уникальную возможность создавать необычные композиции из металла. Большое использованиестанков для холодной ковки в строительстве предусмотрено необходимостью использования стандартных элементов при строительстве разного вида металлических деталей.

На станках для холодной ковки работают специалисты, не имеющие навыков работы по ковки металла — при работе на наших станках для холодной ковки достаточно иметь лишь некоторые навыки по обработке металла. Станки для холодной ковки в последнее время получили большую актуальность, и найти мастеров, которые работали состанками для холодной ковки, не составляет особой проблемы. Станки для холодной ковки очень просты в управленииналадке эксплуатации, а также и в установке.

При холодной ковке — нагревать металл до ковочной температуры необязательно, так как сама работа по обработке металла очень проста.

Показ всех — 18 результатов

-

Станок для холодной ковки JGH-60

[Размеры обработки: Полосовой стали 60×10, Квадратная сталь 25×25, Круглая сталь Φ20.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для холодной ковки JG-AK

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

-

Станок для холодной ковки JG-B

[Размер обработки: труба Φ30×1, квадрат 30×30×1, круг Φ16.

]

]Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для холодной ковки JGWG-70

[Диаметр трубы 40-70мм, Радиус изгиба 120-280мм, Толщина стенки трубы 2.5-7]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

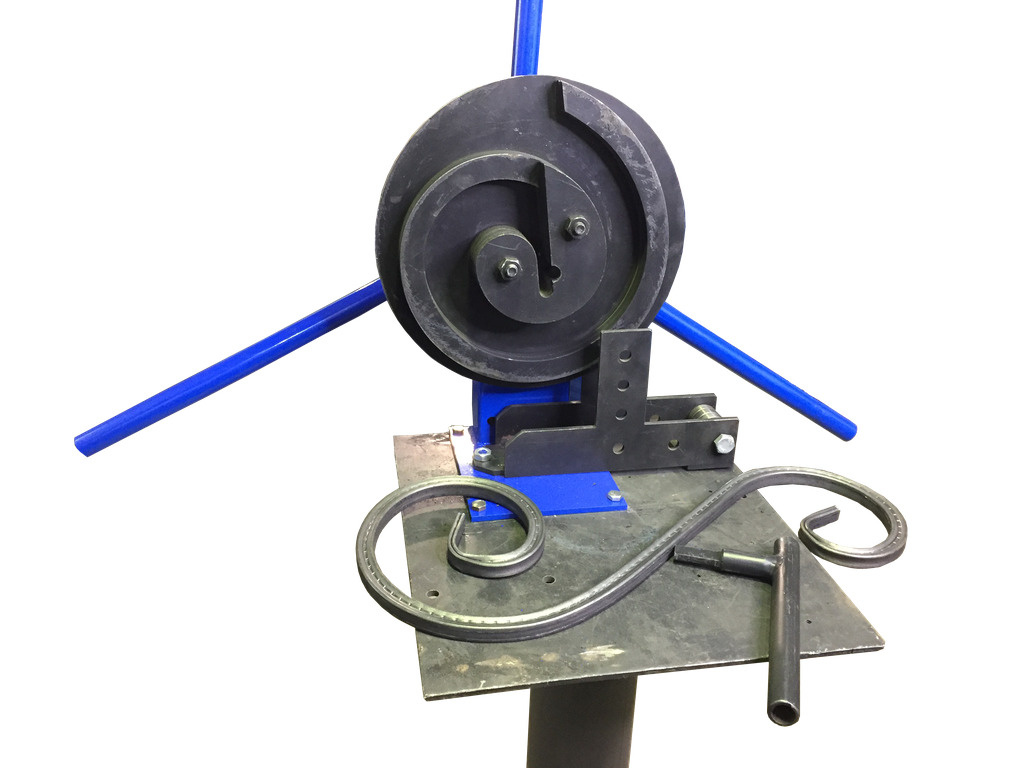

Станок для холодной ковки JG-ZK

[Диаметр трубы 40-70мм, Радиус изгиба 120-280мм, Толщина стенки трубы 2.5-7]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

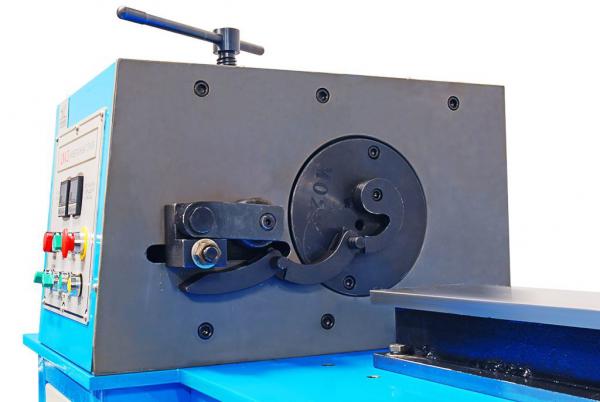

Станок для холодной ковки JG-DK

[Размер (ДxШxВ) 1020x905x750, Мотор 2.2 кВ 220/380В, Вес нетто/Вес брутто (кг)300 / 370.

]

]Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для холодной ковки JGW-16

[Размер (ДxШxВ) 1020x905x750, Мотор 2.2 кВ 220/380В, Вес нетто/Вес брутто (кг)300 / 370.]

Доставка: 45 днейПроизводитель: Страна: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для художественной ковки Мастер — 2У

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для художественной ковки Мастер Кузнец

[Выполнение операций кузнечной ковки, декоративной гибки, нанесения фактуры, обжим]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для художественной ковки Мастер-Пресс

[Выполнение операций кузнечной ковки, декоративной гибки, нанесения фактуры, обжим]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для художественной ковки Мастер-3

[Выполнение операций кузнечной ковки, декоративной гибки, нанесения фактуры, обжим]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Станок для холодной художественной ковки Декор-1

[Выполнение операций кузнечной ковки, декоративной гибки, нанесения фактуры, обжим]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Кузнечный станок Декор-1У с трубогибом

[Выполнение операций кузнечной ковки, декоративной гибки, нанесения фактуры, обжим]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

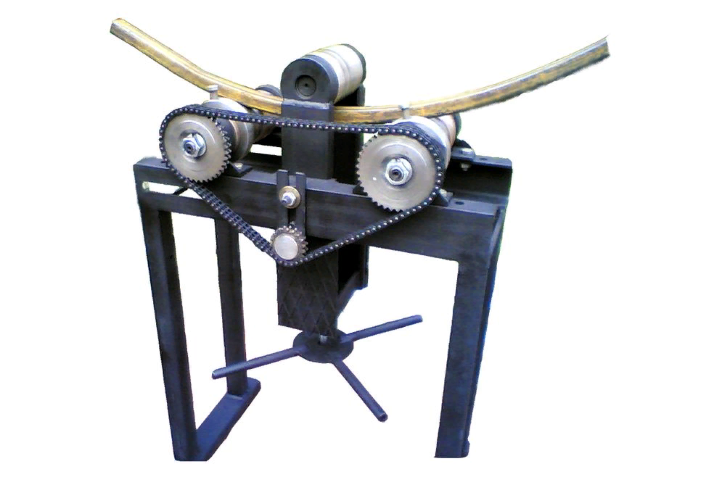

Вальцовочный станок Декор-2

[Вальцовочный станок Декор-2 выдавливает рисунок на металлопрокате]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

-

Гибочно-вальцовочный станок Декор-Универсал

[Вальцовочный станок Декор-2 выдавливает рисунок на металлопрокате]

Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Гибочно-вальцовочный станок Декор-Универсал Премиум

[Станок Декор-Универсал с кузнечно-гибочным (УКГБ) и вальцовочным блоками (ВБ2).

]

]Доставка: 45 днейПроизводитель: Страна: РоссияГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Инструмент продольного скручивания Stalex HR14

[Размеры обработки: полосовая сталь 30х5 мм, пруток – 10х10 мм, скручивание прутка или полосу до 900 мм]

Доставка: 45 днейПроизводитель: StalexСтрана: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить -

Набор для работы с прутком и квадратом Stalex W2

[Размер полосы для штамповки 4,7 мм, 4 монтажных отверстия 9,5 мм]

Доставка: 45 днейПроизводитель: StalexСтрана: КитайГарантия: 12 месяцевЦена: по запросу

Уточнить цену ПодробнееСравнить

Показ всех — 18 результатов

Официальный сайт компании “ДМС-Групп”

Каталог

Расширенный поиск

Цена (₽):

от до

Название:

Артикул:

Текст:

Выберите категорию:

Все СТАНКИ для ГИБКИ листового металла » Вальцы »» Вальцы ручные »» Вальцы электромеханические »» Вальцы гидравлические »»» Вальцы гидравлические трехвалковые »»» Вальцы гидравлические четырехвалковые » Листогибочные станки »» Листогибы ручные »» Листогибы электромеханические »» Листогибы гидравлические »» Листогибочные гидравлические пресса »» Листогибы сегментные »» Листогибы электромагнитные » Прессы гидравлические СТАНКИ для РЕЗКИ листового металла » Гильотины »» Гильотины ручные »» Гильотины ручные сабельные »» Гильотины электромеханические »» Гильотины гидравлические » Лазерная резка металла » Плазменная резка металла »» Портальные станки плазменной резки металла »» Ручные аппараты для плазменной резки металла »» Источники плазменной резки металла »» Плазмотроны »» Расходные материалы для плазменной резки »»» Защитные экраны »»» Кожухи »»» Сопла »»» Электроды »»» Завихрители »»» Водяные трубки »»» Фиксаторы защитного экрана »»» Прочие расходные материалы для плазменной резки » Угловысечные станки » Станки для продольно-поперечной резки металла » Опции для станков продольно-поперечной резки металла СТАНКИ для ВОЗДУХОВОДОВ, ВОДОСТОКОВ, ДЫМОХОДОВ » Станки для производства полукруглого желоба » Станки для производства прямоугольного желоба » Станки для производства гофроколена » Зиговочные станки »» Ручные зиговочные машины »» Электромеханические зиговочные машины » Фальцеосадочные станки »» Фальцеосадочные станки ручные »» Фальцеосадочные станки электромеханические »» Фальцеосадочные машинки » Фальцепрокатные станки » Станки для отбортовки » Станки тоннельной сборки » Cтанки для нанесения ребер жесткости » Станки для сборки сегментных отводов » Круговые ножницы » Спирально-навивные станки » Автоматические линии для изготовления прямоугольных воздуховодов » Автоматические линии для изготовления шинорейки » Пуклевочники »» Дополнительные опции для пуклевочного инструмента »» Пуклевочный инструмент » Кромкогибочные станки » Станки для производства сайдинга » Маятниковые пилы для шинорейки СТАНКИ для ТРУБ и ПРОФИЛЕЙ » Ленточнопильные станки »» Ручные ленточнопильные станки »» Ленточнопильные станки с гидроразгрузкой »» Ленточнопильные станки с гидравлическим подъемом пильной рамы »» Полуавтоматические ленточнопильные станки »» Автоматические ленточнопильные станки »» Ленточнопильные станки для резки рельс »» Ленточнопильные вертикальные станки » Трубогибы »» Трубогибы ручные »» Трубогибы арбалеты »» Трубогибы электрические »» Трубогибы гидравлические »» Дорновые трубогибы »»» Полуавтоматические дорновые трубогибы »»» Автоматические дорновые трубогибы с ЧПУ »» Бездорновые трубогибы » Абразивно-отрезные станки » Дисковые отрезные станки по металлу » Ротационная вытяжка металла СТАНКИ для КОНТАКТНОЙ СВАРКИ » Мобильные клещи и аппараты для точечной сварки » Аппараты для точечной сварки » Контактная точечная сварка » Шовная сварка » Стыковая сварка » Рельефная сварка » Машины подвесные для контактной точечной сварки » Многоэлектродные машины СТАНКИ для АРМАТУРЫ и ПРОВОЛОКИ » Станки для гибки арматуры » Станки для резки арматуры » Правильно-отрезные станки » Ручные станки для гибки и резки арматуры »» Ручные станки для резки арматуры »» Ручные станки для гибки арматуры РОТАЦИОННАЯ ВЫТЯЖКА металла » Ротационная ковка трубы РАЗМАТЫВАТЕЛИ РУЛОННОГО металла РУЧНОЙ ИНСТРУМЕНТ для металла » Ножницы рычажные » Инструмент для пробивки отверстий в металле » Инструмент для вырубки седловин труб » Реечные прессы ПРЕСС-НОЖНИЦЫ и ПРОБИВНЫЕ ПРЕССЫ » Дыропробивные станки » Координатно-пробивные прессы » Пресс-ножницы комбинированные » Автоматизированные линии пробивки проката » Долбежные станки КРОВЕЛЬНОЕ оборудование » Кровельные станки » Рамки для закрытия фальца МЕТАЛЛОРЕЖУЩИЕ СТАНКИ » Заточные станки по металлу » Вертикальные обрабатывающие центры с ЧПУ » Сверлильные станки »» Магнитные сверлильные станки »» Вертикально-сверлильные станки »» Радиально-сверлильные станки »» Рельсосверлильные станки »» Многошпиндельные сверлильные станки »» Сверлильно-фрезерные станки » Фрезерные станки по металлу »» Настольные фрезерные станки »» Универсальные фрезерные станки »» Вертикально-фрезерные станки » Токарные станки по металлу »» Настольные токарные станки »» Универсальные токарные станки » Электроэрозионные станки »» Проволочно-вырезные станки » Шлифовальные станки по металлу » Полировальные станки по металлу ФОРМОВКА листового металла » Шринкеры » Английское колесо » Молотки гладильные

Производитель:

Все3emakina (Турция)ACL (Китай)Aotai (Китай)BDS (Германия)Beka-mak (Турция)Ckemsa (Турция)Doganmach (Турция)DURMA (Турция)ERCOLINA (Италия)ERMAKSAN (Турция)Geka (Испания)Gocmaksan (Турция)GROST (Россия-Китай)GWEIKE (Китай)ISITAN (Турция)KING-MACC (Китай)MetalTec (Китай)Optimum Maschinen (Германия)PILOUS (Чехия)Sahinler (Турция)Sente Makina (Турция)STALEX (Россия, Китай, Польша)Stangroup Machinery (Китай)TECNA (Италия)TELWIN (Италия)TOR (Китай)TRITONTRUMPF (Швейцария)TTMC (Китай)VEKTOR (Китай)Вектор (Беларусь)Витязь (Китай)ГерманияКитайРоссия

Результатов на странице:

5203550658095

Забыли пароль?

Регистрация

ЗАКАЗАТЬ ОБРАТНЫЙ ЗВОНОК

Заказать звонок

Подписаться на рассылку выгодных предложений

- Ознакомлен с правилами предоставления услуг и согласен на обработку своих персональных данных

Этот сайт использует cookie-файлы и другие технологии для улучшения его работы. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.

Понятно

Как выбрать выдающиеся машины для ковки металла в 2023 году

Машины для ковки металла являются основными продуктами во многих отраслях промышленности, поскольку они находятся в авангарде всех процессов производства металлов. Однако выбор этих машин может быть сложным, если не известны надлежащие соображения.

Таким образом, в этой статье будут выделены три фактора, которые бренды и предприятия должны учитывать при выборе машин для ковки металла, и четыре типа горячих продаж, которые следует использовать в 2023 году.

Содержание

Насколько прибыльным является рынок ковки металлов?

4 фактора, которые следует учитывать перед покупкой станков для ковки металла

4 станка для ковки металла, пользующихся спросом

Заключительные слова

Насколько прибыльным является рынок ковки металла?

В 2021 году мировой рынок штамповки металлов достиг впечатляющих 74,36 млрд долларов США. Исследования показывают, что в период с 2022 по 2030 год совокупный годовой темп роста отрасли (CAGR) составит 7,7%. -пользователи рынка, доминирующие с долей выручки более 58,5% в 2021 г.

Исследования показывают, что в период с 2022 по 2030 год совокупный годовой темп роста отрасли (CAGR) составит 7,7%. -пользователи рынка, доминирующие с долей выручки более 58,5% в 2021 г.

С точки зрения сырья, углеродистая сталь занимает более 43,5% доли доходов на мировом рынке, что делает ее самой крупной заинтересованной стороной. Углеродистая сталь значительно дешевле нержавеющей стали, что делает ее предпочтительной для автомобильных и нефтепромысловых применений.

Эксперты прогнозируют, что по объему алюминий превзойдет другие металлы, поскольку он является образцом для мест, требующих критической безопасности. Его легкие свойства также делают его идеальным для быстрого и эффективного производства.

Кроме того, Азиатско-Тихоокеанский регион продолжает лидировать в региональном сегменте, на его долю приходится более 51,8% мирового рынка. Растущая потребность в металлических поковках в автомобильной, энергетической, железнодорожной и аэрокосмической отраслях является фактором, определяющим потенциал этого рынка.

4 фактора, которые следует учитывать перед покупкой станков для ковки металла

1. Понимание различных методов ковки

Покупка станков для ковки металла зависит от различных методов и процессов, которые потребители будут использовать для придания формы металлу. Несколько методов работают для ковки металлов, включая открытую матрицу, закрытую матрицу, а также горячую и холодную ковку.

Ковка в открытых штампах использует два плоских штампа, что позволяет кузнецам помещать металлические детали и ударять молотком или прессом. Интересно, что этот процесс может придавать металлу более крупные и сложные формы. Напротив, закрытая штамповка влечет за собой использование полости штампа с предварительно сформированным контуром.

Для этой техники рабочие по металлу помещают свои заготовки между штампом и ударом для получения более точных и сложных форм.

Холодная ковка включает в себя ковку металлов при комнатной температуре. Техника широко распространена для создания деталей в автомобильной и электронной промышленности. Также кузнецы могут использовать метод горячей ковки для формовки заготовок при высоких температурах, что повышает пластичность металла. Металлисты часто используют эту процедуру для создания деталей в аэрокосмической и строительной отраслях.

Также кузнецы могут использовать метод горячей ковки для формовки заготовок при высоких температурах, что повышает пластичность металла. Металлисты часто используют эту процедуру для создания деталей в аэрокосмической и строительной отраслях.

Кроме того, при ковке на валках используется ряд валков для придания формы металлам под давлением. Он подходит для длинных тонких специальных деталей, используемых в аэрокосмической и оборонной промышленности. Точно так же ковка с осадкой увеличивает площадь поперечного сечения металлического стержня за счет непрерывного удара молотком между двумя штампами.

2. Выберите предпочтительный тип поковки

Такие факторы, как свойства металла, масштабы производства и желаемый конечный продукт, будут влиять на предпочтительный тип поковки, который потребители предпочитают. Например, алюминий легкий и поддается термообработке, что делает его хорошим выбором для ковки в закрытых или открытых штампах. Сталь, с другой стороны, прочная и требует нагрева. Таким образом, оптимальное сочетание включает в себя сочетание горячей ковки с кузнечным прессом или валковой ковкой.

Таким образом, оптимальное сочетание включает в себя сочетание горячей ковки с кузнечным прессом или валковой ковкой.

Такие методы, как ковка и экструзия, наиболее эффективны для крупносерийного производства. Они быстрее, чем другие методы, что позволяет рабочим по металлу изготавливать более фасонные металлические детали. И наоборот, ручная ковка или штамповка также могут подойти для мелкосерийного производства.

Кроме того, желаемый конечный продукт определяет, какие методы ковки будут использовать кузнецы. Например, ковка в закрытых штампах лучше всего подходит для изготовления объектов, требующих высокой степени точности, а ковка на молоте или прессе идеально подходит для обработки металлов, требующих максимальной прочности. Другие важные факторы включают стоимость оборудования и требуемые навыки.

3. Определение требований целевого потребителя

Кузнечные машины используются в различных отраслях промышленности, таких как автомобилестроение, строительство, аэрокосмическая промышленность, электроника, медицина и архитектура. Каждая отрасль имеет свои требования, которые определяют, какие материалы для штамповки металла будут востребованы потребителями.

Каждая отрасль имеет свои требования, которые определяют, какие материалы для штамповки металла будут востребованы потребителями.

Кроме того, клиенты ожидают от машин экономичности и высокого качества. Розничные продавцы должны рассмотреть вопрос о предоставлении конкурентоспособных цен, сохраняя при этом отраслевые стандарты.

4. Размер и материал поковок

Другим фактором, определяющим тип металлических поковок, является размер поковок и материалы. Как правило, потребители могут выбрать станки для ковки металла промышленных размеров при работе с более крупными металлическими деталями, требующими механической прочности.

Тем не менее, ковочные станки меньшего размера идеально подходят для самостоятельных и менее заметных проектов. Они также могут обрабатывать тонкие формы, но могут быть сложными при работе с более крупными сложными формами. В идеале машины для ковки металла должны быть изготовлены из прочных материалов, способных выдерживать чрезвычайно высокие температуры.

4 популярных станка для ковки металла

1. Молотки

Хотя большинство потребителей думают о молотках как об инструментах, используемых для забивания и выкорчевывания гвоздей, кузнечные молоты имеют уникальную конструкцию для придания формы металлу посредством непрерывных ударов. Кузнечные молоты часто изготавливаются из высококачественной стали, которая помогает выдерживать большие усилия и тепло, возникающие при обработке металла.

Кузнечные молоты бывают разных типов, каждый из которых предназначен для конкретной задачи. Кузнечный молот — это хорошо известный вариант, используемый для придания формы горячему металлу на наковальне. С другой стороны, силовые молоты поставляются с двигателями, которые помогают генерировать высокочастотные удары молота.

Молотки идеальны для кузнецов, слесарей и других специалистов в области производства металлов. Потребители могут использовать его для производства инструментов, оружия, декоративных предметов и многих других предметов.

2. Прессы

Массовое производство часто требует машин для ковки металла, способных оказывать гораздо большее усилие, чем ручные молотки. Одним из типов, который проверяет список, является пресса. Интересно, что потребители часто используют прессы для свободной и закрытой штамповки. Эти машины также могут создавать сложные металлические конструкции благодаря их высокому уровню точности.

Самый популярный пример — механический пресс. Металлисты могут использовать их для различных операций, начиная от штамповки и заканчивая вытяжкой и вырубкой. Еще один функциональный тип – ударные прессы. В них используются специальные молотки, прикрепленные к поршню, для удара по металлу и придания ему формы.

Одним из необычных вариантов является гидроформовочный пресс. Эта машина использует жидкость под высоким давлением, например воду, для придания формы металлу.

3. Высадочные машины

Высадочные машины представляют собой специализированные машины, используемые для увеличения диаметра и уменьшения длины металла. Интересно, что эти машины используют процесс осадки для создания таких проектов, как заплечики вала.

Интересно, что эти машины используют процесс осадки для создания таких проектов, как заплечики вала.

Эти металлообрабатывающие станки зажимают заготовки с помощью удерживающих приспособлений перед нанесением удара пуансоном (или домкратом), прикрепленным к подвижному механизму. Баранина также может иметь различные формы, в зависимости от предпочтительной формы детали, которую предпочитает потребитель.

Как и прессы, высадочные машины идеально подходят для массового производства и изготовления крупных деталей, таких как шестерни, коленчатые валы и другие автомобильные компоненты.

4. Кольцевые ролики

Кольцевые ролики представляют собой машины для ковки металла с одной конкретной целью: создание кольцеобразных деталей. Для изготовления таких вещей, как кольца и шестерни, требуется специальное оборудование, и эти машины справятся с этой задачей.

Ролики используют процесс прокатки, который включает использование цилиндрических роликов для сжатия и получения желаемой формы металла. Кольцевые ролики имеют различную конструкцию, соответствующую желаемой круглой форме.

Кольцевые ролики имеют различную конструкцию, соответствующую желаемой круглой форме.

Кольцевые ролики имеют два ролика, помогающих формировать металлические детали — один неподвижный, а другой подвижный. В качестве альтернативы некоторые кольцевые ролики имеют три ролика, два из которых неподвижны, а один подвижен. Покровителями этих станков для ковки металла обычно являются автомобильная, строительная или аэрокосмическая промышленность, поскольку кольцевые ролики могут производить круглые детали с высокой точностью и аккуратностью.

Заключительные слова

Машины для ковки металла необходимы в любой металлообрабатывающей промышленности. Выбор правильного предложения может помочь увеличить продажи до впечатляющих уровней.

Предприятия могут руководствоваться этими соображениями, чтобы понять, чего хочет их целевая аудитория, прежде чем покупать станки для ковки металла. В качестве альтернативы бренды могут включать все типы, чтобы предлагать более разнообразные продукты.

Различные типы кузнечных машин и процессов

1. Ковка

Ковка может быть процессом формовки металла. Заготовка вставляется в матрицу, а затем забивается до тех пор, пока она не примет форму матрицы. Нижняя матрица может быть неподвижной частью, а верхняя часть может быть движущимся молотком, брошенным на заготовку, чтобы деформировать ее. Ковка часто выполняется как при высокой температуре, так и при температуре окружающей среды. Этот производственный процесс включает в себя давние традиции в отрасли обработки металлов давлением и используется уже много лет. Механика метода по-прежнему идентична, но все задействованное оборудование значительно усовершенствовано, чтобы превратить ковку в высокоточный производственный процесс. Как и все другие методы ковки, ковка улучшает свойства ткани окончательного изделия.

В кузнечных машинах используются два основных инструмента для деформации заготовки под действием значительных сил; например, молоток или пресс. Кузнечные молоты и пресс-машины могут давать такие же результаты, поскольку способ передачи усилия от кузнечного штампа к металлической детали принципиально отличается, но отличие состоит в том, что кузнечный молот воздействует на заготовку как на машину не постоянным давлением, а посредством последовательные удары.

Кузнечные молоты и пресс-машины могут давать такие же результаты, поскольку способ передачи усилия от кузнечного штампа к металлической детали принципиально отличается, но отличие состоит в том, что кузнечный молот воздействует на заготовку как на машину не постоянным давлением, а посредством последовательные удары.

В зависимости от того, как крепится молот, а также по тому, как он деформирует заготовку, существуют разные типы кузнечных молотов: кузнечные молоты имеют самую простую конфигурацию, когда ковка распределяется на определенном молоте и наковальне. наковальня и верхняя (подвижная) матрица закреплены на ползунке, а ползун и верхняя матрица передают механическую энергию с высокой скоростью на заготовку, расположенную внутри нижней матрицы и наковальни. Конфигурация наковальни должна обеспечивать чрезвычайно прочную основу, поскольку она поглощает огромное количество энергии. Поэтому вес наковальни иногда в десять-двадцать раз превышает вес молота. Кузнечный молот двойного действия по конфигурации сравним с первичным, но молот, закрепленный на поршне, ускоряется при падении воздухом или паром; соответственно гидравлический или пневматический кузнечный молот. Кузнечные молоты двойного действия очень мощные и постепенно вытесняют более простые конфигурации, а в конфигурации кузнечного молота с контрударом отсутствует наковальня. Тем не менее, есть два молотка, закрепленных на двух ползунах, которые достигают противоположных направлений, что позволяет точно формировать заготовки [3].

Кузнечные молоты двойного действия очень мощные и постепенно вытесняют более простые конфигурации, а в конфигурации кузнечного молота с контрударом отсутствует наковальня. Тем не менее, есть два молотка, закрепленных на двух ползунах, которые достигают противоположных направлений, что позволяет точно формировать заготовки [3].

Это передовые сложные кузнечные молоты, которые позволяют достигать очень больших уровней энергии ковки. Что касается положения штампов, существует два основных вида штамповки: штамповка в открытых штампах и штамповка в закрытых штампах, также называемая штамповкой с тиснением.

Открытая штамповка

Это также называется кузнечной ковкой. При свободной ковке молот ударяет и деформирует заготовку, помещенную на неподвижную наковальню; он также получил свое название из-за того, что штампы не окружают заготовку и позволяют штампам течь наружу, где они соприкасаются, поэтому он должен ориентировать и располагать заготовку так, чтобы она придавала заданную форму. Формы плоские. Однако некоторые из них имеют поверхность специальной формы для специальных процессов; Например, матрица может иметь круглую, вогнутую или выпуклую поверхность или инструмент или режущий инструмент для формирования отверстий. Открытые штамповки работают на таких сечениях, как диски, ступицы, блоки, валы, втулки, цилиндры, квартиры, шестигранники, круги, пластины.

Формы плоские. Однако некоторые из них имеют поверхность специальной формы для специальных процессов; Например, матрица может иметь круглую, вогнутую или выпуклую поверхность или инструмент или режущий инструмент для формирования отверстий. Открытые штамповки работают на таких сечениях, как диски, ступицы, блоки, валы, втулки, цилиндры, квартиры, шестигранники, круги, пластины.

В некоторых случаях свободная ковка также может использоваться для грубой обработки слитков, чтобы организовать их для последующих операций. Ковка в открытых штампах может ориентировать зерно для увеличения прочности в требуемом направлении. Преимущества свободной штамповки; снижение вероятности образования пустот, хорошее сопротивление усталости, непрерывный поток зерна, меньший размер зерна, большая прочность, лучшая реакция на термическую обработку, улучшение внутреннего качества, большая надежность механических свойств, пластичность и ударопрочность. «Зазубривание» – это последовательная деформация стержня по его длине с помощью пресса с открытой матрицей. Обычно принято немного скреплять до нужной толщины. Как только достигается правильная толщина, правильная ширина достигается за счет «окантовки». «Кромка» — это процесс концентрирования материала с использованием открытого штампа вогнутой формы. Этот метод называется «окантовка», потому что он обычно распределяется по концам заготовки. «Фуллерование» может быть аналогичным процессом, при котором участки поковки утончаются с использованием штампа выпуклой формы, и эти процессы подготавливают заготовки к дальнейшим процессам ковки.

«Зазубривание» – это последовательная деформация стержня по его длине с помощью пресса с открытой матрицей. Обычно принято немного скреплять до нужной толщины. Как только достигается правильная толщина, правильная ширина достигается за счет «окантовки». «Кромка» — это процесс концентрирования материала с использованием открытого штампа вогнутой формы. Этот метод называется «окантовка», потому что он обычно распределяется по концам заготовки. «Фуллерование» может быть аналогичным процессом, при котором участки поковки утончаются с использованием штампа выпуклой формы, и эти процессы подготавливают заготовки к дальнейшим процессам ковки.

Штамповка

Штамповочная штамповка дополнительно называется “ковка в закрытых штампах”. При ковке штамповкой металл помещается в штамп, напоминающий форму, которая прикреплена к наковальне. Обычно молотковая матрица также формируется и падает на заготовку, в результате чего металл течет и заполняет полости матрицы. Молоток в основном актуален с заготовкой по размерам в миллисекунды, глядя на масштаб и сложность детали, молоток также падает несколько раз в быстрой последовательности. Излишки металла выдавливаются из полостей штампа, образуя то, что называется «вспышкой». Вспышка остывает быстрее, чем остальной материал. Этот холодный металл прочнее, чем металл в форме, и в результате этого помогает предотвратить чрезмерное вскипание, а также заставляет металл полностью заполнять полость формы. Он используется для распределения металла в последующие полости по форме контейнера и называется «краем», «пухлым» или «изогнутым» оттиском.

Излишки металла выдавливаются из полостей штампа, образуя то, что называется «вспышкой». Вспышка остывает быстрее, чем остальной материал. Этот холодный металл прочнее, чем металл в форме, и в результате этого помогает предотвратить чрезмерное вскипание, а также заставляет металл полностью заполнять полость формы. Он используется для распределения металла в последующие полости по форме контейнера и называется «краем», «пухлым» или «изогнутым» оттиском.

Последующие полости называются «блокирующими» полостями, во время которых деталь превращается в форму, которая больше напоминает конечный продукт. На этих этапах заготовке обычно придают большие изгибы и большие скругления. Окончательная форма выковывается во время «окончательной» или «финишной» оттискной полости. Если должна быть изготовлена короткая деталь, в пресс-форме не должно быть конечного калибровочного зазора, и вместо этого обработка конечных элементов должна быть более экономичной. Ковка штамповкой была улучшена за счет прямой термообработки деталей после ковки из-за возросшей в последние годы автоматизации с нагревом и манипулированием, механической подачей, позиционированием. При этом виде ковки полости штампов полностью закрываются, что предотвращает оплавление заготовки. Наиболее важным преимуществом этого процесса является то, что он сводит к минимуму гораздо меньшие потери металла при прокаливании. Заусенец может составлять почти 50% исходного материала, к недостаткам этого процесса можно отнести дополнительные затраты из-за сложной конструкции пресс-формы и даже необходимость лучшей смазки и размещения заготовки. Существуют также другие варианты формирования деталей, которые объединяют процесс штамповки штамповкой. Другой метод заключается в заливке штампа из жидкого металла.

Ковка штамповкой была улучшена за счет прямой термообработки деталей после ковки из-за возросшей в последние годы автоматизации с нагревом и манипулированием, механической подачей, позиционированием. При этом виде ковки полости штампов полностью закрываются, что предотвращает оплавление заготовки. Наиболее важным преимуществом этого процесса является то, что он сводит к минимуму гораздо меньшие потери металла при прокаливании. Заусенец может составлять почти 50% исходного материала, к недостаткам этого процесса можно отнести дополнительные затраты из-за сложной конструкции пресс-формы и даже необходимость лучшей смазки и размещения заготовки. Существуют также другие варианты формирования деталей, которые объединяют процесс штамповки штамповкой. Другой метод заключается в заливке штампа из жидкого металла.

Отливка удаляется после того, как она затвердеет, но еще горячая. Затем он обрабатывается на штампе с одной полостью. Вспышка вырезается, затем деталь закаливается и закаливается. Другой режим работы такой же, за исключением того, что капли металла образуются путем распыления коллекторов. Ковка в закрытых штампах требует процесса проектирования для создания полостей в рабочей форме и включает высокие первоначальные затраты на формование штампов, но становится экономичной при крупном производстве, поскольку для каждой детали требуются низкие текущие затраты.

Другой режим работы такой же, за исключением того, что капли металла образуются путем распыления коллекторов. Ковка в закрытых штампах требует процесса проектирования для создания полостей в рабочей форме и включает высокие первоначальные затраты на формование штампов, но становится экономичной при крупном производстве, поскольку для каждой детали требуются низкие текущие затраты.

Часто это одна из основных причин, по которой поковки в штампах часто используются в автомобильной и зубчатой промышленности. Еще одна причина, по которой поковки широко распространены в этих отраслях промышленности, заключается в том, что поковки обычно имеют на пару 20 процентов более высокое отношение прочности к весу по сравнению с литыми или обработанными деталями из того же материала. Проектирование штамповочных поковок и оснастки. Кузнечные штампы обычно изготавливаются из высоколегированной или легированной стали. Матрицы могут быть ударопрочными и износостойкими, сохранять прочность при высоких температурах, выдерживать циклы быстрого нагрева и охлаждения; то есть, чтобы обеспечить гораздо лучший и более экономичный штамп, последующие стандарты сохраняются: штампы, когда это возможно, расходятся по одной плоской плоскости. В противном случае плоскость разъема повторяет контур детали, поверхность разъема может быть плоскостью, проходящей через середину поковки, а не вблизи верхней или нижней кромки, обеспечен достаточный уклон; обычно минимум 3° для алюминия и от 5° до 7° для стали, используются большие галтели и радиусы, ребра низкие и широкие[6]. Различные секции сбалансированы, чтобы избежать разницы в потоке металла, допуски на размеры не могут быть ближе, чем необходимо. Бочка возникает, когда из-за трения между заготовкой и, следовательно, матрицей или пуансоном заготовка выпячивается в центре таким образом, что напоминает ствол. Это приводит к тому, что центральная часть заготовки снова соприкасается с периметрами штампа впереди, если не было трения, создавая гораздо большее увеличение давления, необходимого для пуансона для завершения поковки. Размеры, содержащиеся внутри детали пресс-формы, имеют достаточно высокий уровень точности.

В противном случае плоскость разъема повторяет контур детали, поверхность разъема может быть плоскостью, проходящей через середину поковки, а не вблизи верхней или нижней кромки, обеспечен достаточный уклон; обычно минимум 3° для алюминия и от 5° до 7° для стали, используются большие галтели и радиусы, ребра низкие и широкие[6]. Различные секции сбалансированы, чтобы избежать разницы в потоке металла, допуски на размеры не могут быть ближе, чем необходимо. Бочка возникает, когда из-за трения между заготовкой и, следовательно, матрицей или пуансоном заготовка выпячивается в центре таким образом, что напоминает ствол. Это приводит к тому, что центральная часть заготовки снова соприкасается с периметрами штампа впереди, если не было трения, создавая гораздо большее увеличение давления, необходимого для пуансона для завершения поковки. Размеры, содержащиеся внутри детали пресс-формы, имеют достаточно высокий уровень точности.

2. Ковка на прессах

Поковка помещается между штампами. Это процесс формирования металла с применением механического или гидравлического давления. Ковка в прессе выполняется на ковочном прессе и представляет собой машину, которая приводит к постепенному давлению на ковочные штампы; кроме того, форма металла создается ходом пресса, обрабатывая каждую станцию пресс-формы. Разница между ударной ковкой и штамповкой заключается в том, что при ударной ковке к штампу прикладывается быстрая ударная сила, а при штамповке к штампу прикладывается постепенно увеличивающееся давление. Ковка в прессе подходит для эффективной ковки материалов большого объема и представляет собой метод, при котором давление постепенно воздействует на штамп, удерживающий заготовку, и этот процесс подходит для ковки в открытом или закрытом штампе; Ковка в открытых штампах — это процесс, при котором металл окружается штампом с одной стороны. Сначала в методах штамповки и ковки в закрытых штампах металлический материал помещается в форму, затем к форме прикладывается давление, затем происходит пластическая деформация материала и заполнение полостей формы.

Это процесс формирования металла с применением механического или гидравлического давления. Ковка в прессе выполняется на ковочном прессе и представляет собой машину, которая приводит к постепенному давлению на ковочные штампы; кроме того, форма металла создается ходом пресса, обрабатывая каждую станцию пресс-формы. Разница между ударной ковкой и штамповкой заключается в том, что при ударной ковке к штампу прикладывается быстрая ударная сила, а при штамповке к штампу прикладывается постепенно увеличивающееся давление. Ковка в прессе подходит для эффективной ковки материалов большого объема и представляет собой метод, при котором давление постепенно воздействует на штамп, удерживающий заготовку, и этот процесс подходит для ковки в открытом или закрытом штампе; Ковка в открытых штампах — это процесс, при котором металл окружается штампом с одной стороны. Сначала в методах штамповки и ковки в закрытых штампах металлический материал помещается в форму, затем к форме прикладывается давление, затем происходит пластическая деформация материала и заполнение полостей формы. Метод закрытой формы вызывает меньше облоя, чем ковка в открытой форме; Кроме того, некоторые из методов ковки на прессах с использованием закрытых штампов – это чеканка и ступица.

Метод закрытой формы вызывает меньше облоя, чем ковка в открытой форме; Кроме того, некоторые из методов ковки на прессах с использованием закрытых штампов – это чеканка и ступица.

Втулка вдавливается в форму так, что форма затекает в полости формы, и этот процесс часто используется при изготовлении столового серебра.

Три основных типа ковочных прессов, используемых для штамповки, перечислены ниже:

- Механический пресс – преобразует вращение двигателя в поступательное движение домкрата.

- Гидравлический пресс – гидравлическое движение поршня перемещает ползун.

- Винтовой пресс – винтовой механизм приводит в действие поршень.

Преимущества ковочного прессования следующие: Подходит для контроля степени сжатия заготовки, экономически подходит для крупносерийного производства, может быть изготовлено большинство форм и производит меньше отходов.

3. Поковка с осадкой

Ковка с осадкой — производственный процесс, при котором металл пластически деформируется под высоким давлением в компоненты с хорошей прочностью различных размеров, и этот процесс ковки подходит для удлиненных форм, когда необходимо отковать только один конец детали. Высаженные поковки можно изготовить, собрав материал в указанную область стержня из углерода, сплава и нержавеющей стали. Пресс, привыкший производить эти компоненты, работает в горизонтальной плоскости. Матрицы разделены, чтобы материал мог выступать за пределы машины, а часть силы формования обеспечивается третьей матрицей, прикрепленной к жатке.

Высаженные поковки можно изготовить, собрав материал в указанную область стержня из углерода, сплава и нержавеющей стали. Пресс, привыкший производить эти компоненты, работает в горизонтальной плоскости. Матрицы разделены, чтобы материал мог выступать за пределы машины, а часть силы формования обеспечивается третьей матрицей, прикрепленной к жатке.

4. Поковка

Прокатная ковка может быть процессом, при котором круглые или плоские прутки уменьшают толщину и увеличивают длину. Валковая поковка производится с помощью цилиндрического или полуцилиндрического ролика с канавками; Далее в ролики вставляется нагретый стержень, после чего ролики вращаются, постепенно придавая форму по мере прокатки на станке.

Затем деталь переносится в следующий набор канавок или обводится кружком и снова вставляется в те же канавки. Это продолжается до тех пор, пока не будет достигнута заданная форма и размер. Преимуществом этого процесса является отсутствие облоя и придание заготовке хорошей зернистой структуры. Например, для этого метода включают оси, конические рычаги и листовые рессоры.

Например, для этого метода включают оси, конические рычаги и листовые рессоры.

5. Поковки сетчатой и почти сетчатой формы

Этот процесс также называется точной ковкой. Он был разработан для снижения затрат и потерь, связанных с операциями после ковки. Таким образом, конечный продукт прецизионной поковки практически не требует окончательной обработки. Экономия достигается за счет использования меньшего количества материала и, следовательно, меньшего количества брака, снижения потребления энергии и, следовательно, сокращения или исключения механической обработки. Для прецизионной ковки требуется меньший уклон, от 1° до 0°. Недостатком этого процесса является его стоимость, поэтому он реализуется только в том случае, если часто достигается значительное снижение затрат. Холодная ковка Наиболее типична ковка в форме, близкой к чистой, когда детали куются без нагрева заготовки, прутка или заготовки. Алюминий может быть распространенным материалом, который будет подвергаться холодной ковке в зависимости от окончательной формы. Смазка формируемых деталей имеет решающее значение для продления срока службы сопрягаемых штампов[8].

Смазка формируемых деталей имеет решающее значение для продления срока службы сопрягаемых штампов[8].

6. Изотермическая ковка

Изотермическая ковка — это процесс горячей обработки, при котором заготовка старается получить высокую температуру, и этого можно достичь путем нагрева штампа до начальной температуры заготовки или немного ниже; кроме того, исключается охлаждение заготовки между рабочей поверхностью пресс-формы, поскольку силы, прикладываемые пресс-формой, создают работу. В результате значительно улучшаются текучие свойства металла.

Изотермическая ковка может выполняться или не выполняться в очень вакууме. Стоимость оборудования для этого производственного процесса высока, а дополнительные расходы на такого рода операции должны быть оправданы в каждом конкретном случае. Преимуществами изотермической ковки являются низкие требования к механической обработке, низкий процент брака, повторяемость деталей и, наконец, близость к четким формам, что способствует использованию небольших машин для ковки из-за низких тепловых потерь [9]. ]. Есть и недостатки, это; более высокие затраты на материал штампа из-за температуры и давления, требуют систем равномерного нагрева, защитной атмосферы или вакуума для уменьшения окисления штампов и материала, а также низкой производительности.

]. Есть и недостатки, это; более высокие затраты на материал штампа из-за температуры и давления, требуют систем равномерного нагрева, защитной атмосферы или вакуума для уменьшения окисления штампов и материала, а также низкой производительности.

Для получения дополнительной информации, пожалуйста, прочитайте: Что такое подделка?

Подробнее: Кузнечные материалы и приложения

Ссылки

[1] Литая сталь: ковка, архивировано с оригинала 18 февраля 2009 г., получено 3 марта 2010 г.

[2] Получено с: https://www.forginal-industrie.com/en/expertise/technical-forging/

[3] Каушиш, Дж. П. (2008), Производственные процессы, PHI Learning, стр. . 469,

[4] Получено с: https://www.manufacturingguide.com/en/open-die-forging

[5] Получено с: https://www.schulergroup.com/major/us/technologien/produkte/ grundlagen_massivumformung_gesenkschmieden/index.html

[6] 50 000-тонный ковочный пресс с закрытым штампом (PDF).