Станки и механизмы для изготовления трубных заготовок: Оборудование для производства труб

alexxlab | 27.02.2023 | 0 | Разное

Производство металлоконструкций и трубных узлов — АО «ОренГруп»

ООО “НовусОренСтрой”

Основной перечень работ при производстве металлоконструкций и трубных узлов:

- Получение и приемка материалов необходимых для производства работ;

Маркировка, правка, разметка и гибка металла. Раскрой листового металла производится на установке плазменного раскроя и гильотинных ножницах.

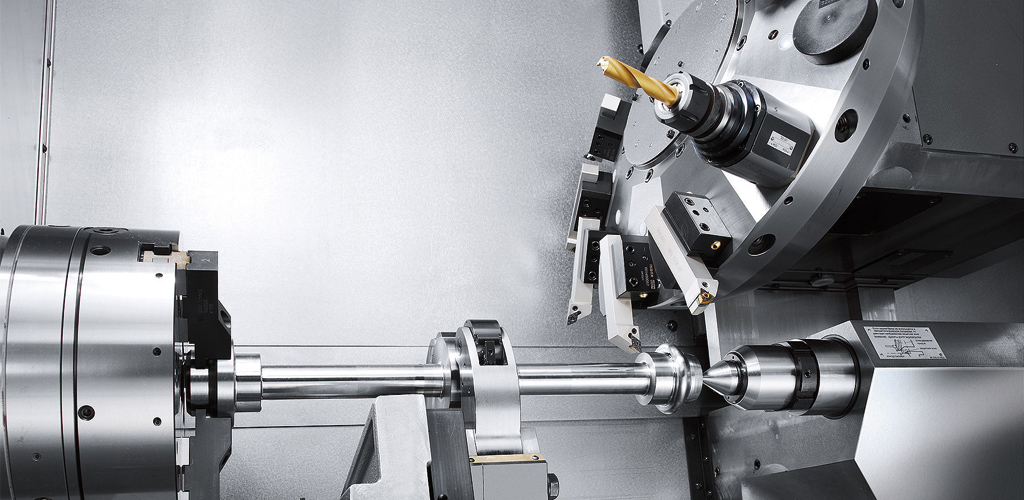

Для изготовления фланцев и других заготовок и изделий, имеющих ось вращения, предусмотрен токарно-винторезный станок. Резка профиля и труб производится на ленточной пиле;

Резка и подготовка кромок, сверление отверстий. Участок подготовки располагает слесарными верстаками, оборудованными шлифовальными машинками. С помощью шлифмашинок производится подготовка поверхностей и торцов заготовок к сварке. После подготовки заготовки передаются в зону сборки и сварки с помощью мостового крана;

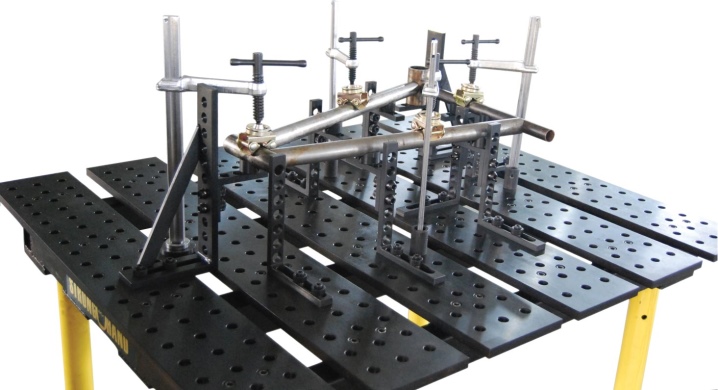

На участке сборки и сварки происходит сборка готовых элементов из заготовок металлоконструкций и трубных узлов.

Зона сборки и сварки имеет сварочные посты, одновременно могут выполняться до 12 различных сварочных операций.

Зона сборки и сварки имеет сварочные посты, одновременно могут выполняться до 12 различных сварочных операций.

Перечень оборудования:

Установка плазменного раскроя металла Evolution Steel Max 6000×2000.

Резка низкоуглеродистой стали: практически без окалины – 32 мм;

- Технологическая (прожиг) –38 мм;

- Максимальная (от кромки) –64 мм;

Толщина резки нержавеющей стали:

- Технологическая (прожог) 32 мм;

- Максимальная (от кромки) 50 мм;

Толщина резки алюминия:

- Технологическая (прожог) 25 мм;

- Максимальная (от кромки) 50 мм.

Ножницы гильотинные гидравлические QC12K 20×2500, Максимальная толщина листа, допустимая для резки – 20мм

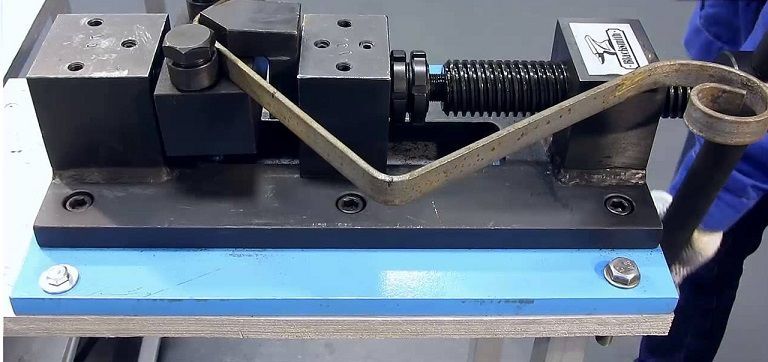

Гидравлический станок для гибки профилей «FACCIN RCMI 190»

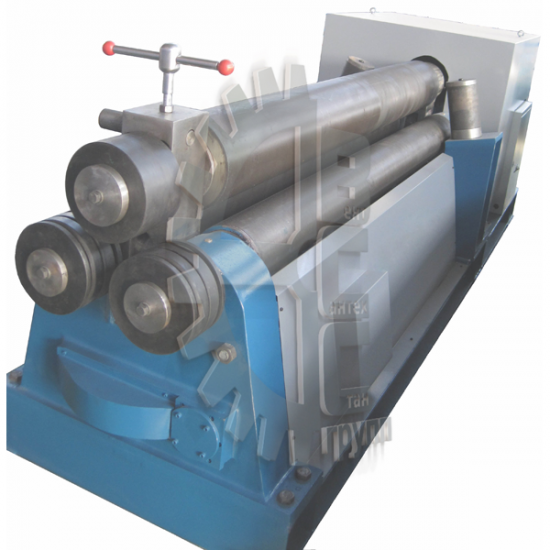

3 валковый листогиб с двойным переподгибом «FACCIN 3HEL-1528».

Толщина гибки 1500мм * 20мм;

Толщина предподгибки 1500мм * 17мм;

Диаметр обечайки 1,425мм;

Предел текучести материала 360Н/мм2 Толщина гибки 1500мм * 17мм;

Толщина предподгибки 1500мм * 13мм;

Диаметр обечайки 400;

Предел текучести материала 360Н/мм2;

Станок сверлильный B-1850FE/400.

Максимальный Ø отверстия 50мм.

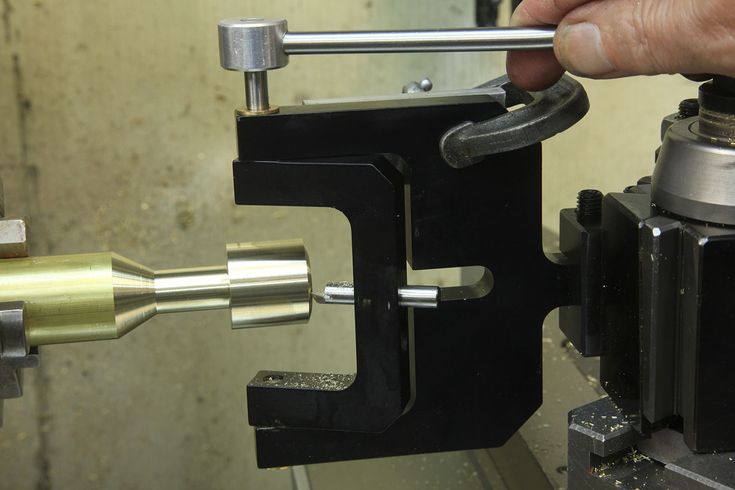

Максимальный Ø отверстия 50мм.Станок токарно-винторезный CU1000, Максимальный Ø заготовки 500мм.>

Станок ленточнопильный «Transverse 610.440 DGH» – 2 единицы. Максимальное сечение заготовки при распиловки 440х440мм

Гидравлическая машина для обработки стали «MULTI 60». Резка ножницами полосы 350х16мм; пробивка отверстий Ø24 х толщина 15мм.

Универсальный источник сварочного тока инверторного типа ESAB Origo Mig 4001i для ручной и полуавтоматической сварки, в комплекте с портативными механизмами подачи проволоки ESAB Origo Feed 3004 с питанием от дуги.

Универсальный источник сварочного тока инверторного типа Invertec V-350PRO для ручной и полуавтоматической сварки, в комплекте с портативными механизмами подачи проволоки LN-25 и LN-15 с питанием от дуги

Портативная установка для обработки кромок труб (гидравлический привод) BEVEL MASTER 224В для обработки кромки трубы Ø 8″- Ø 24″, комплект для обработки фланцев, расширитель комплекта (позволяет увеличивать внутренний диаметр до 42″

Портативная установка для обработки кромок труб (пневматический привод) 614RBL для резки труб Ø7″- Ø 14″ рабочих трубопроводов и обработки кромок с использованием внешних центраторов.

Проекты:

ООО “Стройгазконсалтинг”, г. Южно-Сахалинск

УКПГ в составе стройки «Обустройство Киринского ГКМ» Изготовление металлоконструкций различной сложности для проведения строительно-монтажных работ в рамках объекта строительства “Обустройство Киринского ГКМ”.

ООО “Оренбург ПМ”, г. Южно-Сахалинск

Изготовление металлоконструкций для строительства объекта “Крытая холодная подкрановая эстакада в г. Оха”.

ООО “МРТС инжиниринг”, г. Южно-Сахалинск

Изготовление крупногабаритных защитных металлоконструкций для объектов подводного сбора газов в составе инвестиционного проекта “Обустройство Киринского ГКМ”.

ООО “Модерн Машинери Фар Ист”, г. Южно-Сахалинск

Изготовление металлоконструкций для строительства объекта “Здание склада по пр. Мира 1-Г в г. Южно-Сахалинске”.

FLUOR, г. Южно-Сахалинск

Резка, сборка, сварка труб и трубных узлов, проведение термообработки, неразрушающего контроля сварных соединений, абразивоструйная обработка поверхностей труб, нанесение антикоррозионного покрытия, и упаковка готовых изделий с дальнейшей транспортировкой.

ООО “ВСК ВЕКО”, г. Южно-Сахалинск

Изготовление металлоконструкций площадок обслуживания БКП Чайво.

Заготовительные работы

Категория: Газоснабжение

Индустриальный метод производства монтажно-сбо- рочных работ заключается в том, что все узлы и детали трубопроводов, поступающие на монтаж, заготовляют в центральных заготовительных мастерских (ЦЗМ) или на заводах монтажных заготовок. Основным показателем индустриализации монтажных работ является максимальное перенесение всех трудоемких операций со строительной площадки на заготовительные предприятия, оснащенные специальными станками, механизмами и приспособлениями для производства заготовительных работ. Поэтому индустриальный метод монтажных работ прежде всего требует наличия производственной базы. Для этой цели создают заводы монтажных заготовок, подчиненные трестам, которые обеспечивают заготовками ряд управлений. При отсутствии таких заводов создают центральные заготовительные мастерские, которые, как правило, находятся в подчинении монтажного управления и обеспечивают его нужды.

К продукции трубозаготовительного цеха относятся : узлы и детали из стальных труб диаметром 1/2—2”. Узлы изготовляют по монтажным чертежам или эскизам.

Технологический процесс в трубозаготовительном цехе, как правило, осуществляется по поточно-операцнонному принципу таким образом: обработку деталей трубной заготовки производят в одном направлении (потоке) без возврата ее на дополнительные операции.

Последовательность выполнения отдельных операций в существующих трубозаготовительных цехах сводится к разметке труб, отрезке и зенковке мест отрезки, нарезке или накатке длинных и коротких резьб, гнутью труб, сверлению отверстий или высечке седловин под сварку: комплектованию заготовительных деталей фитингами и арматурой, сборке узлов на сварке или резьбе, испытанию на плотность (опрессовка), упаковке заготовок в связки, маркировке и комплектованию необходимыми изделиями (крючками, хомутиками и г.

Все процессы на заводе монтажных заготовок и центральных заготовительных мастерских должны быть максимально механизированы. Механизация производственного процесса начинается с укладки доставленных труб в специальные стеллажи. Стеллаж является частью разметочно-отрезного агрегата, который, в свою очередь, состоит из разметочного приспособления и трубоотрезного станка ВМС-32. Мерное приспособление состоит из пяти упорных дисков и мерной линейки с делениями через 1 мм. Мерное устройство снабжено специальным лоткомнакопителем, откуда мерная труба по конвейеру поступает на следующую операцию.

Трубоотрезной станок ВМС-32 предназначен для перерезки стальных труб диаметром 1/2—21/2” Режущим инструментом в этом станке служит один стальной диск. На станке ВМС-32 можно резать только прямые трубы, которые во время операции находятся во вращательном движении.

Трубоотрезной станок ВМС-35 является дальнейшей усовершенствованной модификацией станка ВМС-32 и отличается от последнего тем, что ручная подача режущего диска заменена подачей его сжатым воздухом.

В настоящее время выпускают станки ВМС-34М. В отличие от станков ВМС-2 и ВМС-35 он имеет три режущих диска, при этом труба при перерезке остается неподвижной, а вокруг нее вращаются три режущих диска.

Для создания организованного потока при изготовлении трубной заготовки используют горизонтальный непрерывно движущийся конвейер, вдоль которого располагают трубообрабатывающие станки и оборудование.

Конвейер представляет собой горизонтально замкнутый транспортер, который состоит из двух цепей, соединенных между собой деревянными планками. Последние образуют настил, на который укладывают деталь для дальнейшего транспортирования. Приводная станция приводит в движение конвейер, которому может быть сообщено как периодическое, так и непрерывное движение (благодаря чему весь процесс переводится на принудительный ритм). В дальнейшем трубы обрабатывают на станках, установленных вдоль конвейера с таким расчетом, чтобы рабочий находился лицом к направлению движения конвейера.

Резьбу на трубы нарезают на приводных трубонарезных станках специальной резьбонарезной головкой. К наиболее распространенным трубонарезным станкам относятся С-225 и ВМС-2Б. Трубонарезной станок ВМС-2Б является модернизированной моделью С-225, он быстроходней и имеет дополнительное пневматическое устройство для зажима трубы. Для снятия заусенцев, оставшихся после перерезки труб на трубонарезных станках, устанавливают зенкер.

К наиболее распространенным трубонарезным станкам относятся С-225 и ВМС-2Б. Трубонарезной станок ВМС-2Б является модернизированной моделью С-225, он быстроходней и имеет дополнительное пневматическое устройство для зажима трубы. Для снятия заусенцев, оставшихся после перерезки труб на трубонарезных станках, устанавливают зенкер.

Резьбу на тонкостенных трубах накатывают на станках С-225 или ВМС-2Б при помощи роликов, собранных в специальную плашку. Наиболее распространенными в настоящее время являются плашки типа НПТ-1, выпускаемые заводом «Фрезер».

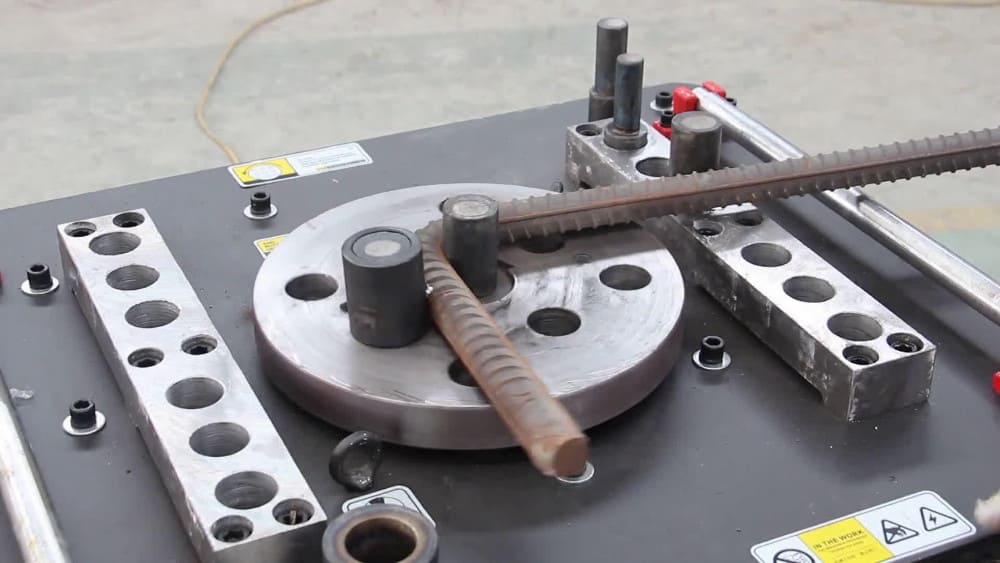

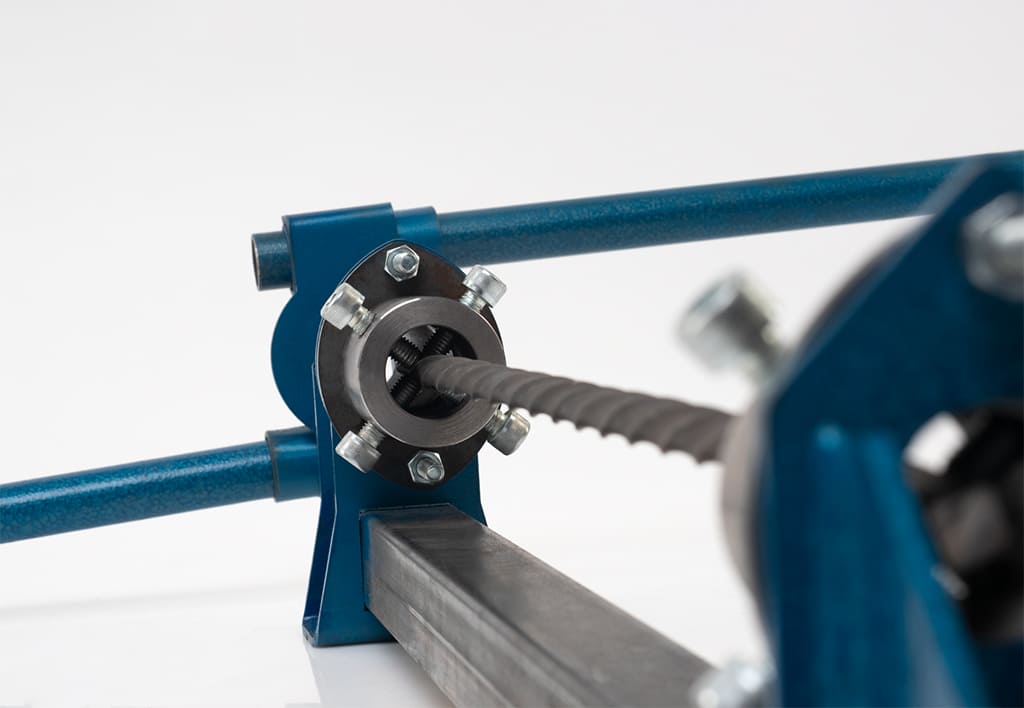

Гнутье труб осуществляют на трубогибочных станках. К наиболее распространенным трубогибочным станкам относятся ВМС-22М и ВМС-23. Трубогибочный станок ВМС-23 является дальнейшей усовершенствованной модификацией станка ВМС-22М.

На этих станках изгибают трубы диаметром 1/2”. Для гнутья труб больших диаметров применяют станки различных марок — СТД-Т2, ВМС-24 и др.

В настоящее время эту операцию выполняют методом штамповки на небольших прессах.

Отверстия в трубах просверливают для Т-образных соединений на обычных вертикальных сверлильных станках. Для облегчения этой операции применяют специальные кондукторы. В настоящее время для высечки отверстий в трубах широко применяют штампы, при этом производительность труда рабочих, занятых на этой операции, возрастает.

Заготовительные операции узлов и деталей систем газоснабжения на заводах и ЦЗМ по существу не отличаются от заготовительных операций узлов и деталей систем отопления и водопровода, монтируемых из стальных труб, однако к ним предъявляют еще более серьезные требования.

Изготовляемые детали и узлы трубопроводов, собираемые на заводах и ЦЗМ, должны удовлетворять следующим требованиям: торец трубы и плоскость устанавливаемых фланцев должны быть перпендикулярны оси трубы, отклонение от перпендикулярности допускается не более чем на 3°; фланцы в собранных узлах должны быть взаимно параллельны, отклонение от параллельности не должно превышать 0,2 мм на каждые 10 см наружного диаметра фланца.

Торцы труб, соединяемых на фланцах, должны быть ровными, а плоскости фланцев — без забоин, они должны иметь не менее двух концентрических рисок в местах установки прокладок; фланцы соединяются с трубой сваркой, при этом конец трубы или шов приварки фланца к трубе не должен выступать за лицевую плоскость фланца, а уплотнительные прокладки соединений не должны доходить до болтовых отверстий и не выступать внутрь трубы.

Концы болтов фланцев не должны выступать из гаек более чем на 0,5 диаметра болта. Головки болтов следует располагать с одной стороны соединения. При установке фланцев на вертикальных трубопроводах гайки, как правило, располагают с нижней стороны, за исключением соединений с фланцевой арматурой. Нельзя устанавливать между фланцами скошенные и разрезные прокладки или несколько прокладок; в качестве прокладок применяют паронит или маслобензостойкую резину.

При резьбовых соединениях газопроводов применяют цилиндрические и конические резьбы. В цилиндрических резьбовых соединениях уплотнитель накладывают ровным тонким слоем по ходу резьбы, и он не должен выступать внутрь трубы; снаружи места соединений очищают от излишнего выступающего уплотнителя. При соединении труб на конической резьбе типа «конус в конус» уплотнитель не применяют, а резьбовые соединения перед сверткой смазывают минеральным маслом или олифой.

При соединении труб на конической резьбе типа «конус в конус» уплотнитель не применяют, а резьбовые соединения перед сверткой смазывают минеральным маслом или олифой.

Резьба на трубах должна быть чистой, без заусенцев; для обеспечения плотного резьбового соединения муфты и контргайки обязательно обрабатывают (торцуют).

При сварке Т-образных и крестообразных соединений оси труб должны быть взаимно перпендикулярны, а ось привариваемого патрубка должна совпадать с центром отверстия в трубе. Сварку труб встык с различной толщиной стенок допускают при условии, если величина разности этих толщин не превышает 10%; при большей величине разности толщин концы свариваемых труб обрабатывают (подкатывают), при этом смещение труб при стыковке допускается не более 10% толщины стенки трубы; зазор между торцом привариваемого Т-образного патрубка и трубой не должен превышать 1 мм. Отверстия в трубах для приварки патрубков диаметром до Dу = 40 мм просверливают или вырубают на штампах. Для приварки патрубков больших диаметров отверстия в трубах можно вырезать газовым пламенем с последующей зачисткой заусенцев и неровностей. Необходимо помнить, что диаметр вырезанных или высверленных отверстий равен внутреннему диаметру привариваемого патрубка или трубы. При сварке труб встык с толщиной стенки свыше 4 мм на торцах снимают фаски под углом 40—50° при газовой сварке и под углом 30—35° при дуговой сварке с притуплением кромок на 0,5—1 мм.

Необходимо помнить, что диаметр вырезанных или высверленных отверстий равен внутреннему диаметру привариваемого патрубка или трубы. При сварке труб встык с толщиной стенки свыше 4 мм на торцах снимают фаски под углом 40—50° при газовой сварке и под углом 30—35° при дуговой сварке с притуплением кромок на 0,5—1 мм.

Всю запорную арматуру до установки ее на место подвергают ревизии и испытанию на прочность и плотность на заготовительных заводах или в мастерских. Сальники у задвижек, вентилей и кранов плотно набивают асбестовым шнуром, пропитанным графитом, который замешивают на минеральном масле.

Уплотнительные поверхности запорной арматуры должны быть чистыми, без царапин и забоин.

Краны, устанавливаемые на газопроводах низкого давления, испытывают в условиях заготовительного производства на плотность корпуса затвора и др. воздухом с давлением 2 000 мм вод. ст., на прочность — водой или воздухом с давлением 1 кгс/см2.

Краны на плотность испытывают при насухо притертых уплотнительных поверхностях, при этом в течение 5 мин падение давления не должно превышать 10 мм вод. ст.-, при нормально смазанных уплотнительных поверхностях падение давления не допускается.

ст.-, при нормально смазанных уплотнительных поверхностях падение давления не допускается.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом с давлением 1 кгс/см2, а на плотность затвора — заливкой его керосином с покрытием противоположной стороны мелом. При этом в задвижке в течение 10 мин не должно быть обнаружено пропусков керосина.

Запорную арматуру, устанавливаемую на газопроводах среднего и высокого давления, испытывают на прочность водой и на плотность воздухом. Испытывают арматуру на прочность в течение 2 мин давлением, равным полуторному от максимального рабочего давления, принятого в проекте, но не ниже 3 кгс/см2. При этом падение давления не допускается. Испытание арматуры на плотность производят давлением: для задвижек и вентилей — равным максимальному рабочему, установленному проектом; для кранов— 1,25 от рабочего давления, но не ниже 1 кгс/см2.

Детали и узлы газопроводов, собранные в заводских условиях или ЦЗМ, испытывают на плотность.

Трубную заготовку, предназначенную для газоснабжения низкого давления, испытывают на прочность и плотность воздухом с давлением 1 кгс/см2, а предназначенную для газоснабжения среднего и высокого давления, испытывают на прочность водой и на плотность воздухом.

При давлении газа по проекту свыше 0,05—3 кгс/см2 . газопроводы испытывают на прочность давлением 4,5 кгс/см2 и на плотность давлением 3 кгс/см2, при давлении газа свыше 3 до 6 кгс/ см2 — соответственно 7,5 и 6 кгс/см2, при давлении газа свыше 6 до 12 кгс/см2— соответственно 15 и 12 кгс/см2. Продолжительность испытания деталей и узлов газопроводов на прочность и плотность определяют временем, необходимым для осмотра мест соединений и сварки, но не менее 3 мин. При этом падения давления не допускается.

Сварные швы узлов и деталей для газопроводов низкого давления Dy = 400 мм и выше проверяют на плотность керосином. Результаты испытания арматуры, деталей, узлов и заготовок оформляют актом. Заготовку из стальных труб диаметром более 2”, как правило, изготовляют в котельно-сварочном цехе. После испытания заготовки на герметичность ее упаковывают в связки с одновременной маркировкой.

После испытания заготовки на герметичность ее упаковывают в связки с одновременной маркировкой.

Газоснабжение – Заготовительные работы

Китайский производитель стана холодной прокатки, Стан холодной прокатки, Поставщик стана холодной прокатки

Дом Производители/Поставщики

Подробнее

Список продуктов

Мельница холодного грабежа

Цена на условиях ФОБ: 119 590,4–206 293,44 долл. США / Подиум

Мин. Порядок: 1 Дайс

Свяжитесь сейчас

Мельница холодного грабежа

Цена на условиях ФОБ:

147 835,27–254 940,41 долл. США

/ Подиум

США

/ Подиум

Мин. Порядок: 1 помост

Свяжитесь сейчас

Отделочная мельница

Цена на условиях ФОБ: 37 713,08–87,49 долларов США4,34 / Подиум

Мин. Порядок: 1 Дайс

Свяжитесь сейчас

Отделочная мельница

Цена на условиях ФОБ:

52 798,31–98 054,01 долл. США

/ Подиум

США

/ Подиум

Мин. Порядок: 1 Дайс

Свяжитесь сейчас

Выбранные поставщики, которые могут вам понравиться

Горячая продажа высокого качества производственной линии холодной прокатки в Китае

Свяжитесь сейчас

Hg 50 Холоднотянутый стан из сплава бесшовных стальных труб

Свяжитесь сейчас

Lh 2000-22-1820 мм Спиральная труба Стан горячей прокатки Трубопрокатный стан холодной прокатки Спиральная труба

Свяжитесь сейчас

Холоднокатаные металлические зажимы Профилегибочная машина для производства колесных дисков

Свяжитесь сейчас

Барный пресс для холодного отжима масла, пресс для масла, маслобойка с фильтр-прессом, автоматический комбинированный пресс для масла

Свяжитесь сейчас

Машина для экстракции арахисового и горчичного масла подсолнечника, маслобойня холодного отжима

Свяжитесь сейчас

Стан холодной прокатки Grand Manufacturer 430 Ba Finish

Свяжитесь сейчас

Индивидуальная шаровая мельница с низкотемпературным жидким азотом и холодным кондиционированием воздуха

Свяжитесь сейчас

OEM Китайская фабрика Индивидуальная мини-шаровая мельница с холодным воздухом / жидким азотом Сверхнизкотемпературная мельница для материалов Замороженная планетарная шаровая мельница для лаборатории

Свяжитесь сейчас

4 мельничных бака Настольная планетарная шаровая мельница для изготовления образцов Шаровая мельница с холодным воздухом

Связаться с предприятием

Лазерная труба (лазерная трубка): важность в обработке труб

30 марта ВАЖНОСТЬ ЛАЗЕРНОЙ ОБРАБОТКИ ТРУБ ДЛЯ ОБРАБОТКИ, ГИБКИ И ПРОКАТКИ ТРУБ

Опубликовано в 09:09 в лазерной трубе by assistente

Лазерная трубка , также известная как лазерная трубка , является важной машиной для производства труб. Самые современные и передовые лазерные станки для труб также позволяют выполнять трехмерную обработку труб, т. е. трехмерную обработку прямых трубных заготовок. По этой причине 3D лазерная обработка труб (труб) является неотъемлемой частью техники и методов, используемых для гибки и прокатки труб любой формы и из любого металлического сплава.

Самые современные и передовые лазерные станки для труб также позволяют выполнять трехмерную обработку труб, т. е. трехмерную обработку прямых трубных заготовок. По этой причине 3D лазерная обработка труб (труб) является неотъемлемой частью техники и методов, используемых для гибки и прокатки труб любой формы и из любого металлического сплава.

С появлением лазерной обработки труб стала возможной обработка труб, что было немыслимо несколько десятилетий назад.

Станок для лазерной трубки от BML, модель LT8.10

Что такое лазерная трубка? Что означает лазерная обработка труб?

Лазерная обработка труб или труб — это метод обработки труб, который позволяет резать и обрабатывать трубы путем целенаправленного применения световых лучей, сконцентрированных за счет излучения электромагнитного излучения. Лазерная резка труб осуществляется на специализированном станке – лазерная трубная машина , также называемая Laser Tube .

Лазерная технология произвела революцию в мире обработки металлических труб не по дням, а по часам. Именно Альберт Эйнштейн заложил теоретические основы современного лампового лазера в начале двадцатого века, объяснив явление «стимулированного излучения», которое и по сей день остается физической основой всех лазеров.

Первые машины, способные резать металлы с помощью лазерных систем, были впервые произведены в 1960-е, однако. Объяснив предысторию машин с лазерными трубками, мы теперь хотим увидеть, как они на самом деле работают.

Как работает лазерная резка труб?

Лазерная трубка использует сфокусированный луч мощного электромагнитного излучения, который нагревает металлическую трубку до температуры, при которой она плавится и испаряется. Лазерная резка труб не ограничивается только резкой металлических труб. Трубчатые лазеры также могут использоваться в многих других видах обработки труб , включая гибку и прокатку (валковая гибка), таких как:

- Буровые работы

- Нарезка труб

- Резка под углом по ширине трубы

- Гравировка надписей

- Маркировка трубки

Лазерная трубка лазерной резки 200x200x8 мм прямоугольной стальной трубки

Трубчатые сечения и металлы, которые можно обработать с помощью лазерной трубки. короткий) можно использовать для обработки труб любой формы, а также с очень большими поперечными сечениями

короткий) можно использовать для обработки труб любой формы, а также с очень большими поперечными сечениямиПоперечное сечение труб

В отличие от обычных станков для резки труб, лазерные станки для резки труб могут обрабатывать трубы с гораздо большими поперечными сечениями. Современные системы лазерной резки труб на базе ЧПУ подходят для резки и обработки труб любой формы:

- Круглые трубы

- Квадратные/прямоугольные трубы

- Овальные и эллиптические трубки

- Полые профили

Одним из специальных применений станков для лазерных трубок является обработка конструкционные профили (также известные как полые профили ). В отличие от труб и труб, которые имеют круглое или квадратное/прямоугольное поперечное сечение, эти сечения могут иметь самые разные геометрические формы и обычно изготавливаются для использования в очень широком диапазоне применений. Вот лишь несколько примеров таких применений:

- Изготовление кабин для землеройных машин

- Системы освещения

- Дверные или оконные рамы

С помощью станка для лазерной резки труб вы можете разрезать конструкционное сечение любого поперечного сечения и любой геометрической формы без необходимости установки каких-либо специальных инструментов.

Металлические сплавы

Лазерная резка труб применяется для резки труб, изготовленных из любых стандартных типов металлических сплавов:

- Стальные трубы – используются в конструкции сельскохозяйственных машин, а также в общем строительстве

- Трубки из нержавеющей стали – применяется для строительства систем, применяемых в промышленности и отоплении, а также в пищевом производстве и теплообменниках

- Алюминиевые трубы – используются для изготовления мебели и систем освещения. Также используется при отделке метро, вагонов, автобусов и автомобилей (окна, поручни и т.д.).

ДВОЙНОЙ ЗАГРУЗЧИК ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДСТВЕННОЙ ЭФФЕКТИВНОСТИ

Современные трубчатые лазеры имеют два загрузчика. Один из них используется для подачи труб или конструкционных секций длиной более 6 метров (до 12 метров). Другой используется для загрузки труб длиной до шести метров. Это позволяет резать лазером серию трубок, одновременно ставя трубы в очередь для следующего задания.

Это позволяет резать лазером серию трубок, одновременно ставя трубы в очередь для следующего задания.

В зависимости от длины трубки современные трубчатые лазеры также оснащены механизмами разгрузки, которые позволяют одновременно обрабатывать трубки разной длины.

КИСЛОРОД И АЗОТ: Вспомогательные газы для лазерной резки известные как «вспомогательные газы»). Эти вспомогательные газы помогают удалить остатки и примеси, образующиеся в процессе плавки.

Для лазерной резки используются следующие химически активные и нереакционноспособные газы:

- O2 – кислород

- N2 – азот

В ЧЕМ РАЗНИЦА?

Первое различие между этими двумя газами заключается в их стоимости. Как правило, лазерная резка азотом стоит дороже, чем лазерная резка кислородом. Существует также ряд других аспектов, которые необходимо учитывать при выборе азота или кислорода в качестве вспомогательного газа для лазерной резки:

- Трубка диаметр

- Требуется чистая лазерная резка

- Скорость процесса резки

Что касается диаметра, кислород позволяет резать лазером даже сверхпрочные стальные трубы толщиной до 15 мм, если для этого требуется более высокая производительность. Азот используется для лазерной резки более тонкой стали, нержавеющей стали и алюминиевых труб.

Азот используется для лазерной резки более тонкой стали, нержавеющей стали и алюминиевых труб.

Ниже представлена таблица диаметров, которые могут быть обработаны новыми лазерными трубопрокатными станками Tecnocurve, с указанием используемого газа и материала, а также возможных типов обработки. Таблица охватывает как 2D-, так и 3D-обработку труб.

| O2 СТАЛЬ | N2 INOX | N2 СТАЛЬ | N2 АЛЮМИНИЙ | |

| 2D | 15 мм | 6 мм | 6 мм | 6 мм |

| 3D до 30° | 10 мм | 4 мм | 4 мм | 4 мм |

| 3D до 45° | 8 мм | 3 мм | 3 мм | 3 мм |

Потребность в чистом резе — еще один ключевой аспект, который необходимо учитывать при выборе подходящего вспомогательного газа для лазерной резки труб. Например, при лазерной резке кислородом остаются оксидные остатки. Эти остатки особенно заметны, если вырезанная лазером труба затем окрашивается или (как это часто бывает со стальными трубами) подвергается гальванизации после этапа гибки трубы. Использование 9Азот 0115 в качестве вспомогательного газа

Например, при лазерной резке кислородом остаются оксидные остатки. Эти остатки особенно заметны, если вырезанная лазером труба затем окрашивается или (как это часто бывает со стальными трубами) подвергается гальванизации после этапа гибки трубы. Использование 9Азот 0115 в качестве вспомогательного газа

Наконец, лазерная резка азотом позволяет достичь более высоких скоростей обработки, чем лазерная резка кислородом.

ЛАЗЕРНАЯ ТРУБА С ГИБКОЙ И ПРОКАТКОЙ ТРУБ

Завершение работ по обработке труб до гибки и/или прокатки (валковая гибка) означает, что можно исключить этапы обработки труб, а также связанные с ними дополнительные затраты, связанные с переоснащение других машин.

Компания Tecnocurve, специализирующаяся на точной гибке труб, сэкономит вам деньги. Мы можем выполнить следующие виды резки с помощью лазерной обработки труб перед гибкой труб:

Круглая труба из нержавеющей стали Ø20×1,5 мм с отверстиями, вырезанными лазером перед гибкой гибка

Лазерное сверление труб

Отверстия с потайной головкой, которые обычно используются в качестве гнезд для крепежных винтов, могут быть пробиты перед холодной штамповкой. Однако это возможно только в том случае, если станок с лазерной трубкой можно наклонить к трубе. Например, станок для лазерных трубок в нашем машинном парке можно наклонять до 45°.

Однако это возможно только в том случае, если станок с лазерной трубкой можно наклонить к трубе. Например, станок для лазерных трубок в нашем машинном парке можно наклонять до 45°.

Угловые разрезы по ширине трубы

Трубчатый лазер позволяет выполнять косые разрезы по всей ширине трубы, не прерывая рез из-за толщины стенки трубы, как это хорошо видно на рисунке ниже.

Другим полезным применением лазерной обработки труб является маркировка продуктов кодами или какими-либо сокращенными буквами.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ ЛАЗЕРНОЙ РЕЗКИ И 3D: УСПЕШНАЯ КОМБИНАЦИЯ

Использование станка для лазерной резки обязательно предполагает использование какого-либо управляющего программного обеспечения. Это приложение позволяет управлять многими функциями станка для лазерной резки труб:

- 3D-моделирование лазерной резки для решения любых проблем перед началом обработки труб

- Заметки по обработке в помощь оператору трубчатого лазера

- Полностью автоматизированная калибровка

- Создание списка разрезов, гарантирующего минимальные отходы, с целью оптимизации производственного цикла

- Формирование отчета по результатам резки (время обработки, количество единиц, брак)

- Регистрация цикла резки – позволяет проверить фактическую продолжительность операции резки позже

- Опора для вырезаемых лазером «стопорных трубных соединений»

Предварительно обработанная лазером труба из нержавеющей стали для резки/гибки

- Использование специальных методов обработки труб

- Исправление дефектов, возникающих из-за ошибок прямолинейности в заготовках из материала

- Maggiore affidabilità in caso di variazione dello spessore del tubo

- Обнаружение сварных швов труб и автоматическая коррекция резки: программа регулирует выходную мощность резки в зависимости от толщины сварного шва

ОТКРОЙТЕ ДЛЯ СЕБЯ НАШУ ПРОИЗВОДСТВЕННУЮ ПРОБКУ

ВЫВОДЫ

Лазерная туба представляет собой авангардную систему, которая включает в себя техническую лабораторию труб, которая поддерживает кривизну и каландрирование.

Зона сборки и сварки имеет сварочные посты, одновременно могут выполняться до 12 различных сварочных операций.

Зона сборки и сварки имеет сварочные посты, одновременно могут выполняться до 12 различных сварочных операций. Максимальный Ø отверстия 50мм.

Максимальный Ø отверстия 50мм.