Станки лего: Станки для производства лего кирпича гидравлические

alexxlab | 17.07.2023 | 0 | Разное

Lego-ткацкие станки

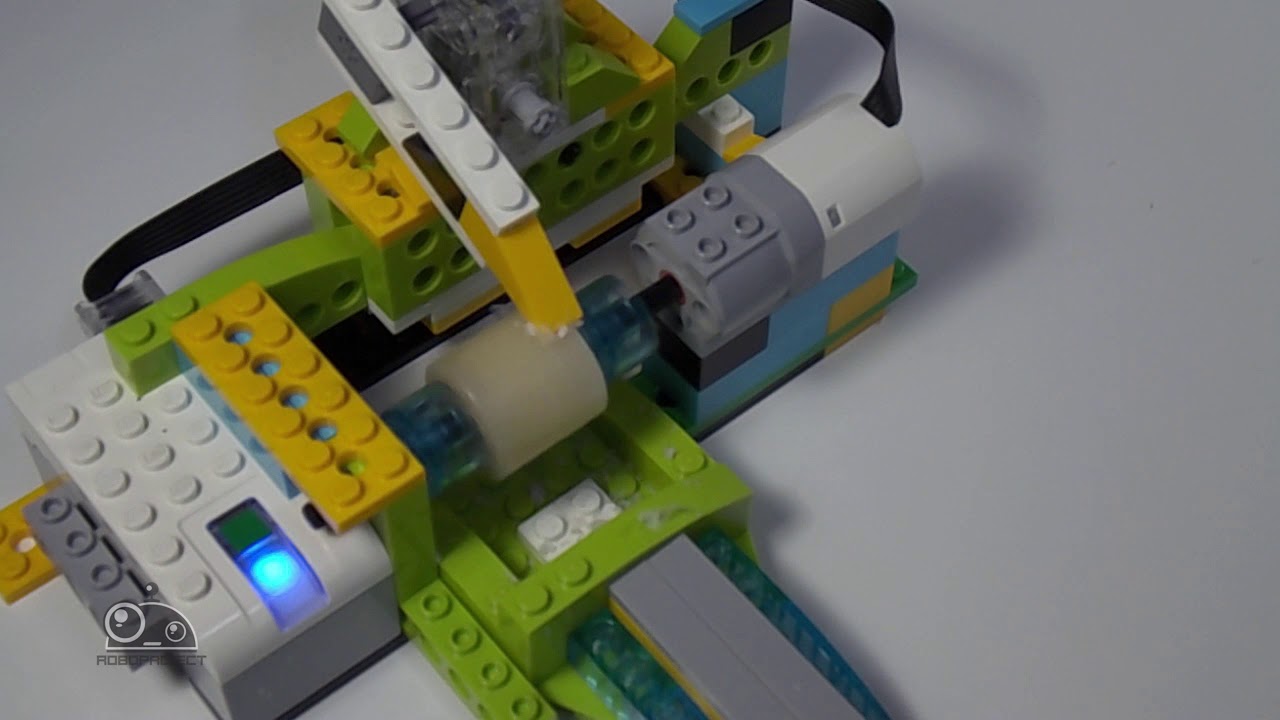

Это автоматизированные механические станки, созданные из деталей конструктора Lego.

Ткачество — это одно из древнейших ремёсел человечества. Оно возникло в позднем неолите как эволюция плетения. Это кропотливый труд, совмещающий в себя комплекс технологических процессов, составляющий ткацкое производство.

Археологи находят детали первых ручных ткацких станов возрастом до 6000 до н. э., и лишь в 1733 году английский суконщик Джон Кей сделал первый механический челнок для ручного ткацкого станка. Изобретение исключило необходимости вручную пробрасывать челнок и позволило вырабатывать широкие ткани на машине, обслуживаемой одним человеком (раньше требовались два).

А в 1785 году Картрайт получил патент на механический ткацкий станок с ножным приводом и построил в Йоркшире прядильно-ткацкую фабрику на 20 таких устройств. В 1789 году запатентовал гребнечесальную машину для шерсти, а в 92-м — станок для витья веревок и канатов.

Механический станок Картрайта в своей первоначальной форме был еще настолько несовершенным, что никакой серьезной угрозы для ручного ткачества не представлял.

Но в дальнейшем механический ткацкий станок усовершенствовался. В конце 19-ого в. был придуман способ автоматической зарядки челнока, фабричное ткачество совершило настоящий прорыв.

Однако, сама технология создания ткани не изменилась.

А теперь о конструкторе Lego в виде станков =)

Как можно видеть по роликам, создать такой станок очень просто. Но уровень исполнения будет на прямую зависеть от ваших инженерных способностей, понимания принципа работы станка и выработки ткани.

Даже механизм прибоя уточной нити на ткацком станке может быть довольно примитивным.

В представленных видео для прибоя используется специальная рама, батан, бердо, либо же нити вовсе не прибиваются.

В ручном ткацком станке для прибоя нити утка используется батан — механизм ткацкого станка, служащего для направления челнока и прибоя нити утка к опушке ткани. Это качающаяся рама, в которой закрепляется бердо.

В большинстве случаем вместо обычного челнока используется специальная каретка, которая прокладывает нить в зев, пространство между параллельными нитями основы.

Челнок — рабочий орган ткацкого станка в виде коробки (по форме напоминающий чёлн), служащий для прокладки уточной нити и содержащий её в количестве, достаточном для бесперебойной работы станка в течение известного времени.

Одной из основных задач при конструировании ткацких станков является повышение скорости выработки полотен. Поэтому конструкторы-изобретатели постоянно пытаются усовершенствовать станки для того, чтобы выработка ткани занимала меньшее количество времени.

Поэтому конструкторы-изобретатели постоянно пытаются усовершенствовать станки для того, чтобы выработка ткани занимала меньшее количество времени.

Это видео наглядно демонстрирует

Здесь можно посмотреть интервью с конструктором — https://www.nico71.fr/lego-mechanical-loom/

Полное описание создания станка, созданного Niko71 — https://www.nico71.fr/mechanical-loom-the-beginning/

Других видео с использованием металлических деталей я не нашла. Но оно отлично показывает, как от уровня натяжения нитей зависит качество ткани.

А теперь взгляд изнутри =)

Рейтинг

☆

☆

☆

☆

☆

0.0 (0 голосов)АлёнаРоссия, Москва

Магазин

Блог (52)

Следите за творчеством мастера

Публикации по теме

Ключевые слова

- Ключевые слова

- lego

- ткачество

- ручное ткачество

- станок для ткачества

Рубрики публикаций

Идеи и вдохновение

Мода, стиль, тенденции

Хендмейд как бизнес

Материалы и инструменты

Организация мастерской

История рукоделия

Занимательные истории

Интервью

Хитрости и советы / Lifehack

Завод начинается с заказа

История «Дальрыбтехцентра» началась в далеком 1939 году. За это время предприятие прошло нелегкий путь, преодолевая множество препятствий. Однако, несмотря на все сложности, оно продолжает развиваться и расширять свои мощности.

За это время предприятие прошло нелегкий путь, преодолевая множество препятствий. Однако, несмотря на все сложности, оно продолжает развиваться и расширять свои мощности.

Важную роль в этом играют люди, которые трудятся в цехах, ведь именно они создают качественную продукцию для клиентов компании. Сегодня команда «Дальрыбтехцентра» включает в себя более ста человек. Некоторые из них пришли совсем недавно, но уже твердо решили продолжать свой профессиональный путь здесь. А кто-то работает в ДРТЦ более 40 лет, посвятив предприятию большую часть своей жизни. Но всех их объединяет одно — преданность своему делу. Как выглядит работа предприятия изнутри, узнал корреспондент Fishnews.

Уши заложило от шума, а воздух наполнен запахом металла: на заводе с раннего утра уже вовсю кипит работа. Станки не успевают остывать, никто не сидит без дела. Повсюду мелькают работники в синих куртках. Это заводчане готовят новую партию клеток для перевозки живого краба. А вот слесарь закручивает в новенькой машине для переработки минтая последнюю гайку: совсем скоро это оборудование займет свое место в производственной цепочке заказчика.

Работа в «Дальрыбтехцентре» начинается с коммерческого отдела. Именно здесь происходит знакомство с клиентом и выстраивается план дальнейшего взаимодействия. Руководитель коммерческого отдела Станислав Сибирянский работает на предприятии вот уже 9 лет. Он один из участников слаженной команды, которой приходилось принимать непростые решения, чтобы помочь заводу преодолеть серьезные проблемы, появившиеся в начале 2010-х годов.

С некой ностальгией Станислав вспоминает свои первые годы на предприятии. Заказов было не так много: рыбаки чаще обращали внимание на зарубежные компании. Тогда же ДРТЦ поставил перед собой цель — обеспечить российских рыбопромышленников конкурентной продукцией по приемлемым ценам.

С тех пор предприятие активизировалось и, начиная с 2014 года, увеличило свою выручку практически в 10 раз. Расширилась и география заказчиков — от запада на восток, вплоть до Южной Кореи. Рыбаки, привыкшие к импортной продукции, заинтересовались отечественным производителем. Каждый год «Дальрыбтехцентр» пополнял номенклатуру выпускаемых изделий и продолжает эту тенденцию сегодня.

Каждый год «Дальрыбтехцентр» пополнял номенклатуру выпускаемых изделий и продолжает эту тенденцию сегодня.

«Теперь завод проектирует, изготавливает и монтирует большие рыбоперерабатывающие цеха на берегу и судах, производит рыбонасосы, водоочистители, бункера, разделочные машины, глазировочные устройства, линии по разделке, фасовке и укладке рыбы, противни, — всего и не перечислишь. Совсем недавно был спроектирован пароводяной дефростер конвейерного типа. Видно, что мы не останавливаемся на достигнутом», — отмечает глава отдела.

Главной задачей Станислава является работа с клиентами. Он помогает заказчику оформить запрос: вместе согласовывают эскизы, особенно если требуется нестандартное изделие, проводят расчеты, оговаривают цену и сроки, заключают договор. Также для удобства часто предоставляются фото- и видеоматериалы, чтобы клиент мог увидеть, где и как собирается его изделие.

После того как коммерческий отдел принял, обработал и запустил заказ в работу, подключаются производственные службы.

После института Юрий Павленко работал на другом предприятии. В «Дальрыбтехцентр» он пришел в 1989 году уже начальником цеха. Разница была заметна: ДРТЦ отличался четкой организацией, чистотой производства и наличием современного по меркам тех лет оборудования. «Конечно, мне все это нравилось и нравится до сих пор!» — с гордостью в голосе говорит он.

В следующем году замдиректора по производству отметит профессиональный юбилей — 40 лет на предприятии. Рост завода он наблюдал собственными глазами. Качественные изменения начали происходить с 2014 года, с приходом нынешнего генерального директора Артема Шевченко. Тогда стали внедрять автоматизированную систему управления производством, выстраивать технологические процессы. Затем подтянули некоторые организационные моменты, улучшив взаимодействие между подразделениями, и повысили эффективность контроля.

Например, в сентябре 2022 года «Дальрыбтехцентр» приобрел новый многофункциональный лазерный станок Unimach российского производства, который позволяет заметно уменьшить трудоемкость операций, тем самым снижая себестоимость готовых изделий. Объемы выпускаемой продукции возросли, старая техника с ними уже не справлялась, да и качество не всегда удовлетворяло руководство, поэтому и было принято решение о покупке нового оборудования.

К этому вопросу подошли ответственно, рассмотрели огромное количество предложений, но свой выбор остановили на российском производителе. Заместитель начальника отдела технологической подготовки производства Артем Дренин рекомендовал компанию Unimach. Главной причиной такого выбора стала надежность партнеров. Ее специалисты не только установили станок и провели обучение инженеров-эксплуатантов «Дальрыбтехцентра», но и помогали в решении любых технических вопросов, возникавших при его использовании.

С этого аппарата и начинается производство. Станок шумит, искры летят — и вот уже через несколько минут мастер любуется работой. Вырезанные заготовки могут следовать дальше по маршрутному листу.

Если деталь нуждается в дополнительной обработке, то из заготовительного отдела она направляется в механообрабатывающий цех. Здесь ее уже ждет бригадир, наладчик станка с ЧПУ Федор Игнатьев.

Федор пришел в «Дальрыбтехцентр» в 2018 году сразу после того, как окончил магистратуру. Во время учебы в университете он работал на другом предприятии, пока ему не предложили место в «Дальрыбтехцентре». Дружеская атмосфера в коллективе, отличная организация рабочего процесса, возможности профессионального роста и конкурентная заработная плата заинтересовали молодого специалиста.

Несмотря на то что в механообрабатывающем цеху молодые ребята работают бок о бок со взрослыми и более опытными мастерами, никаких проблем не возникает. «Все с готовностью идут друг другу на уступки, оказывают помощь», — поделился впечатлениями Федор.

Свою работу он описывает четко и ясно: сначала получил чертеж на деталь, затем сделал эту деталь по чертежу и отправил дальше на сборку.

Прямо сейчас на современном автоматизированном фрезерном станке изготавливается сложный металлический штамп, который будет использовать сам «Дальрыбтехцентр». И пока станок обрабатывает изделие, Федор контролирует процесс через специальное смотровое окно. Проверяет, все ли работает корректно.

Когда все детали готовы (а для одного изделия их может быть больше тысячи), они направляются на «финишную прямую» — в монтажно-сборочный цех. Не всегда этот этап является завершающим. Некоторые заказы «Дальрыбтехцентр» помогает собрать и запустить непосредственно на производстве, выезжая на объект в другие регионы.

Опытный сварщик Максим Ситников не понаслышке знает, с какими сложностями можно столкнуться во время таких поездок. Он один из тех, кто часто отправляется на монтаж заказов. А в 2020 году даже выступил в роли бригадира крупных объектов.

Максим в 19 лет начал свой профессиональный путь в ДРТЦ. Здесь же работал его дядя. Спустя некоторое время молодой сварщик решил попробовать свои силы на другом предприятии, однако в 2019 году вернулся в «Дальрыбтехцентр». После глобальной модернизации завод преобразился и «задышал новой жизнью», а компания заметно выросла. «Поверьте, мне есть с чем сравнивать. Горжусь, что здесь работаю!» — отмечает Максим.

О своей профессии сварщик рассказывает с удовольствием, ему нравится то, чем он занимается. «Я стремлюсь создавать что-то. Как-то раз дочку привез сюда, на предприятие, а она у меняочень любит играть в лего. Говорит: «Папа, так у тебя лего, только большое!» Да, действительно, большое лего», — смеясь, вспоминает Максим.

Основное занятие сварщика — сборка готовых деталей, которые поступили из заготовительного и механообрабатывающего цехов. Но самое интересное — выезд на монтаж. Больше всего историй связано с этими поездками, уточняет Максим.

Например, с «тотальным невезением» команда ДРТЦ столкнулась, когда пыталась добраться до завода «Западный берег», где не так давно был реализован один из крупнейших проектов. Предприятие располагается на Камчатке, севернее села Соболево, в устье реки Колпакова. Поездка до объекта обещала быть «веселой» — около 12 часов по бездорожью. И вот спустя 8 часов, преодолев большую часть пути, работники увидели размытый мост. Дальше двигаться было невозможно.

Предприятие располагается на Камчатке, севернее села Соболево, в устье реки Колпакова. Поездка до объекта обещала быть «веселой» — около 12 часов по бездорожью. И вот спустя 8 часов, преодолев большую часть пути, работники увидели размытый мост. Дальше двигаться было невозможно.

Полночи думали, что же делать. Когда починят переправу, неизвестно. Решили ехать обратно. На следующий день узнали про судно, которое за двое суток сможет доставить в нужную точку. Однако и здесь не обошлось без трудностей: судно не было приспособлено для перевозки людей. Но мастеров уже ждали, и медлить было нельзя. На борту оказалась всего одна каюта с двумя спальными местами — отдыхали по очереди. В итоге до завода все добрались «в целостности и сохранности», проект закончили в срок. Такие приключения, конечно, могут отнять очень много времени и сил, но это никак не отразится на качестве итоговой работы, отмечают на предприятии.

В этом же, монтажно-сборочном, цеху находится отдел автоматики и сервиса. Его начальник — Иван Корниенко. На завод он пришел в 2013 году сразу после окончания Дальрыбвтуза. Специализация Ивана — системы автоматизации управления оборудованием и их обслуживание. Он работает и с «железом», и с «мозгами» машины, а также обеспечивает ее «питание».

Его начальник — Иван Корниенко. На завод он пришел в 2013 году сразу после окончания Дальрыбвтуза. Специализация Ивана — системы автоматизации управления оборудованием и их обслуживание. Он работает и с «железом», и с «мозгами» машины, а также обеспечивает ее «питание».

Сейчас Иван с коллегами заканчивает работу над щитом управления линией сортировки рыбы, который вскоре отправят заказчику на Курилы. Управление линией сделали простым и надежным, чтобы им мог пользоваться работник без специальных навыков: нажал кнопку на панели щита, и процесс пошел. Прибор позволяет взаимодействовать с конвейером через сенсорный экран, дистанционно менять и двигать линии. Главный плюс системы в том, что она может быть подключена к рабочим местам мастеров. Это нужно для быстрого сбора данных о работе машины, ее производительности и сбоях, что позволит оперативно реагировать и налаживать производство.

Иван отметил, что работа ему нравится еще и тем, что для решения возникающих разнообразных задач нужно регулярно чему-то учиться, осваивать новые подходы. Очень много в отрасли еще неизученного, а «Дальрыбтехцентр», по его мнению, дает большие возможности для развития. Завод поставил себе цель — совершенствоваться. Эта миссия близка Ивану. «Связана с принципами, которые мне хотелось бы реализовать в процессе своей деятельности, в карьере», — уточнил он.

Очень много в отрасли еще неизученного, а «Дальрыбтехцентр», по его мнению, дает большие возможности для развития. Завод поставил себе цель — совершенствоваться. Эта миссия близка Ивану. «Связана с принципами, которые мне хотелось бы реализовать в процессе своей деятельности, в карьере», — уточнил он.

Вот день подходит к концу, и заводчане спешат убрать свои рабочие места. Инструменты возвращаются в ящики, а сотрудники отправляются домой, к семьям. Шум станков стих. Но совсем ненадолго: завтра с утра это место вновь наполнится звуками, которые сообщат о начале нового рабочего дня.

Арина БУРЛАКОВА, журнал «Fishnews — Новости рыболовства»

Май 2023 г.

Заказные торговые автоматы LEGO — B3 Customs

- Главная

- Заказные торговые автоматы LEGO

Продано

Making Dew (Brick Blast) — B3 Customs Soda Vending made

19,99 долларов СШАПродано

Making Dew – автомат по продаже газированных напитков B3 Customs

19 долларов0,99Dr.

Block – Автомат по продаже газированных напитков B3 Customs 19,99 долларов США

Block – Автомат по продаже газированных напитков B3 Customs 19,99 долларов СШАПродано

Торговая тележка B3 Customs® Butter Brew

$24,99Блок — автомат по продаже газированных напитков на заказ

19 долларов0,99Продано

штук – Торговый автомат с газировкой B3 Customs

19,99 долларов СШАПродано

Диетический кирпич — автомат по продаже газированных напитков B3 Customs

19,99 долларов СШАПродано

M&Ns (Обычный) – Автомат по продаже конфет B3 Customs®

19,99 долларов СШАПродано

Sour Brick Kids – Автомат по продаже конфет B3 Customs

19,99 долларов СШАПродано

Twist – Автомат по продаже конфет B3 Customs

19,99 долларов СШАПродано

Skittish – Автомат по продаже конфет B3 Customs

19,99 долларов СШАHimHe’s – Автомат по продаже конфет B3 Customs®

19,99 долларов СШАСтад – автомат по продаже газированных напитков B3 Customs

19,99 долларов СШАПродано

Twisters – Автомат по продаже газированных напитков B3 Customs

19,99 долларов СШАПродано

Orange Click — автомат по продаже газированных напитков B3 Customs

19,99 долларов СШАПродано

M&Ns (арахис) — автомат по продаже конфет B3 Customs®

19,99 долларов СШАПродано

Terd – Автомат по продаже газированных напитков B3 Customs

19,99 долларов СШАПродано

Brick Zero — автомат по продаже газированных напитков

19,99 долларов СШАПродано

Jolly Bricker – Автомат по продаже конфет B3 Customs®

19 долларов0,99Hoopers — автомат по продаже конфет B3 Customs®

19,99 долларов СШАПродано

B3 Customs® Fresh Brains Zombie Delivery Truck с нестандартной минифигуркой

$54,99Mite Like – Торговый автомат для конфет B3 Customs®

19,99 долларов СШАштук: Last Brick – Торговый автомат B3 Customs Candy Bar

19,99 долларов СШАСвежие бананы – Торговый автомат с фруктами B3 Customs

19,99 долларов СШАПродано

Свежие мозги – Торговый автомат B3 Customs Zombie

29,99 долларов СШАПродано

Молочно-белый — автомат по продаже конфет B3 Customs®

19,99 долларов СШАБранч — автомат по продаже конфет B3 Customs®

19,99 долларов США100 Stud — автомат по продаже конфет B3 Customs®

19,99 долларов СШАПродано

Жевательные гвоздики — торговый автомат B3 Customs® Candy Bar

19,99 долларов СШАПродано

Контейнеры для инжира — торговый автомат B3 Customs® Candy Bar

19,99 долларов СШАПродано

Fresh Brains (Только оружие) – Торговый автомат B3 Customs Zombie

19,99 долларов СШАМолочные гвоздики — автомат по продаже конфет B3 Customs®

19,99 долларов СШАPlay Day – Торговый автомат B3 Customs Candy Bar

19,99 долларов СШАСочные яблоки – Автомат по продаже фруктов B3 Customs

19,99 долларов СШАПродано

Торговый автомат B3 Customs® на 7 газированных напитков

19,99 долларов СШАKlik Snap – Торговый автомат для конфет B3 Customs®

19 долларов0,99Загрузить еще

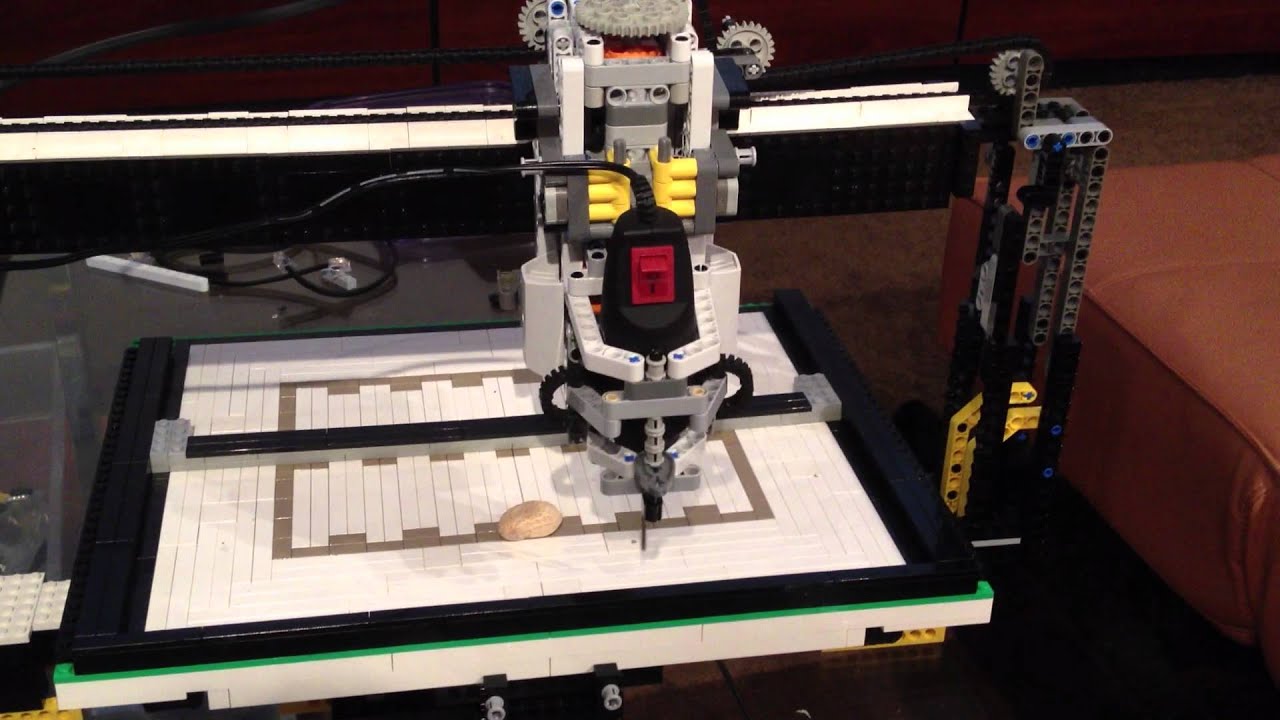

10 машинок Lego, которые можно построить без мозгов Mindstorms

Ах, Лего, пластиковая игрушка, которой наслаждаются взрослые и дети во всем мире. Хотя мы ранее писали об удивительных проектах Lego Mindstorms, вам не повезло, если у вас нет таких наборов, как Mindstorms EV3?

Хотя мы ранее писали об удивительных проектах Lego Mindstorms, вам не повезло, если у вас нет таких наборов, как Mindstorms EV3?

Есть много отличных проектов, которые можно построить без мозгов Mindstorms. Вот некоторые из лучших.

Это чудесное приспособление — работа ютубера akiyuky. Пневматические насосы, ленточные конвейеры, роботы, поезда, подъемники и многое другое — это прекрасное сочетание техники и изобретательности.

Что еще круче в этой машине, так это то, что она выглядит полностью механической. Нет компьютера или мозга Mindstorms для управления функциями, он управляется двигателями, шестернями и таймингами.

Несмотря на то, что это машина Руба Голдберга, поскольку она не выполняет никакой реальной функции, кроме крутого внешнего вида, это все же блестящий образец инженерной мысли Lego.

Эта изящная аркадная игра появилась благодаря YouTube-каналу Let’s Do This. Благодаря простому двигателю и редукторному механизму вам понадобится всего несколько специальных деталей, чтобы собрать его самостоятельно.

Эта машина не только работает как полнофункциональная аркадная игра, но видео проведет вас через различные части машины. Опять же, этот проект чисто механический и не требует никакого программирования!

Эта замечательная машина для рисования узоров была построена каналом YouTube JK Brickworks. Этот дизайн, выпущенный тиражом около 100 штук, более прост, но результаты все равно впечатляют.

Используя только двигатель и несколько шестерен, вам понадобится всего несколько расходных материалов, не относящихся к Lego, таких как ручка и резинка. Подробные полные инструкции по сборке доступны бесплатно и настолько хорошо сделаны, что Lego могли бы написать их сами.

Чем проще, тем лучше, поэтому эта машина должна быть в списке только из-за дизайна.

Этот проект также приходит к нам из умелых рук канала YouTube Lego JK Brickworks. Эта чудесная машина Lego, основанная на Strandbeest Тео Янсена, не требует мозгов, чтобы управлять ею.

Хотя эта модель чисто механическая, она требует некоторых специальных деталей, таких как двигатели и аккумуляторы.

Эта сборка, безусловно, сложна, но создатель снова предоставил четкие подробные инструкции на своем веб-сайте. Хотя в руководстве по сборке не указано, как построить всю модель, в нем рассматривается ходовой механизм — самая сложная часть!

Итак, этот проект немного жульничает. В этом проекте в качестве мозга используется Arduino. Хотя это может идти вразрез с духом Lego, это все же делает невероятный проект.

Благодаря потоковому видео в реальном времени, подвеске, работающим пистолетам с резиновой лентой, фарам и многому другому, эта модель выглядит и звучит так же реалистично, как и ее полноразмерные аналоги.

Этот проект включает пайку и программирование Arduino, но помощь всегда под рукой, так как автор предоставил базовые схемы и код.

Мы считаем, что это потрясающая машина, созданная ютубером Ишааном Говом!

Этот проект ютубера Стива Саммартино — один из самых впечатляющих проектов, которые мы когда-либо видели. Он не только построил рабочий автомобиль в натуральную величину, но и работает в эфире, и он профинансировал все это с помощью одного твита!

Эта невероятная штуковина, построенная из стандартных деталей Lego, использует 256 поршней и более полумиллиона деталей. Тот факт, что он вообще ездит, удивителен, но эта «модель» может развивать скорость до 18 миль в час!

Тот факт, что он вообще ездит, удивителен, но эта «модель» может развивать скорость до 18 миль в час!

В следующий раз, когда кто-нибудь скажет вам, что Lego — это для детей, покажите им этот проект!

Эта полностью рабочая электростанция Lego поступила к нам от инженера YouTube Ханса 56. Используя сжатый воздух для перемещения пневматического цилиндра, соединенного с двигателем, этот проект вырабатывает электричество.

Хотя мы не уверены в том, сколько электроэнергии производится, теоретически вы могли бы создать свою собственную энергосистему, чтобы управлять своим городом Lego. По общему признанию, вам понадобится постоянная подача сжатого воздуха, но этот проект зарабатывает очки только за креативность, даже если он не так эффективен.

Этот дизайн двигателя V6 создан ютубером DrDudeNL. Работая со скоростью 800 об/мин, этот двигатель, безусловно, может обеспечить достаточный крутящий момент для основных инженерных задач Lego.

Опять же, эта конструкция работает на сжатом воздухе, поэтому, вероятно, дешевле и проще использовать электродвигатель, но как инженерный проект это хороший вариант.

Возможно, вы могли бы установить это в модель спортивного автомобиля, чтобы придать ей реалистичный вид.

Эта машина, созданная каналом YouTube 896gerard, сжимает воздух. Хотя это может звучать не очень круто, это более полезно, чем вы думаете. Как мы видели выше, Lego Pneumatics можно использовать для огромного количества проектов. Однако пневматические цилиндры нуждаются в источнике сжатого воздуха.

Что может быть лучше, чем построить воздушный компрессор из конструктора Lego?

Несмотря на то, что эта машина немного хилая, у нее достаточно сил для выполнения простых задач Lego. Однако вам, вероятно, понадобится настоящий, не Lego компрессор для таких вещей, как автомобиль в натуральную величину.

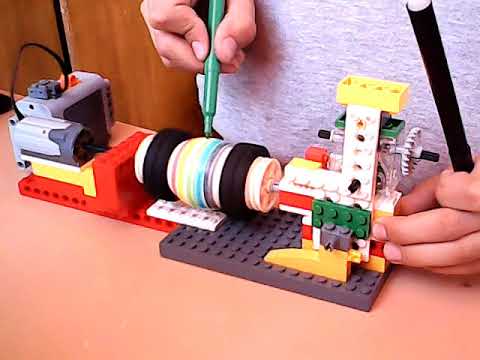

Наш последний инженерный проект Lego приходит к нам с YouTube-канала mawemaggi0815. Что может быть лучше, чем закончить с работающим токарным станком Lego.

Токарные станки — основной инженерный продукт, используемый для производства всевозможных полезных вещей.