Станки лет: JET Станки – Официальный сайт JET в России

alexxlab | 01.04.2023 | 0 | Разное

Гарантия точности позиционирования линейных станков

Представьте себе ситуацию, в которой продавец обещает вам гарантию точности станка, скажем, на 12 лет. При этом ни один станок с такой же конструкцией этого же изготовителя не отработал и 7 — 8 лет… Забавно? Сказочно? Что-то вроде коммунизма через 20 лет, если кто помнит. Правда, тому, кого этой «сказочной» гарантией «развели», через 12 лет может статься и не забавно. Если станок вообще до этого срока доживет — станки со шлифованными перед сборкой (а не шабреными вручную) посадочными поверхностями так долго, как правило, не живут…

Все гарантии на станки Sodick базируются на опыте эксплуатации и обслуживания тысяч и тысяч станков.

Эксклюзивная 15-летняя гарантия точности позиционирования станков с планарными линейными двигателями подтверждена временем и длительным успешным опытом эксплуатации линейных станков Sodick с 1998 года. Гарантия обоснована тысячами примеров длительной работы станков Sodick без какой-либо потери точности.

подтверждена временем и обеспечена 20+летним опытом эксплуатации

С 1998 года произведено 50000+ станков Sodick с планарными линейными сервоприводами

С сентября 2006 года впервые в отрасли предоставлялась 10-летняя гарантия точности позиционирования от изготовителя

Компания Sodick дебютировала с такой исключительной гарантией после 10 с лишним лет жестких полевых испытаний первых линейных станков.

За это время специалисты Sodick и многочисленные пользователи убедились в полной надежности и долговременной точности планарных линейных приводов.

Новая уникальная гарантия базируется на данных сервисных служб и проверок множества станков, отработавших 15 и более лет, часто в жестких условиях. Например, все проверенные сервис-инженерами Группы СодикоМ электроискровые станки «держат» точность даже после 19-20 лет жесткой эксплуатации. Это факты. Неоспоримые и подтверждаемые. И на этих фактах и базируется новая гарантия для пользователей станков Sodick.

На линейные станки Sodick предоставляется 15-лет гарантии точности позиционирования, ПОДТВЕРЖДЕННОЙ ВРЕМЕНЕМ И ПРАКТИКОЙ

В линейных двигателях всего 2 части и отсутствуют передаточные механизмы.

В линейном приводе всего 2 части: электромагнитный блок и плита постоянных магнитов, одна часть — подвижная, другая – неподвижная. Контакта между частями нет. Взаимодействуют только магнитные поля.

Ломаться и изнашиваться, по сути, нечему!

Sodick Co., Ltd. – первый в отрасли изготовитель электроискровых (электроэрозионных) станков с бесконтактными и безызносными мощными, тяговитыми, сверхвысокомоментными планарными линейными двигателями (*).

Более чем 20-летний успешный опыт безотказной эксплуатации ЭИ станков с планарными линейными сервоприводами дает основание для введения 15-летней гарантии на точность позиционирования.

Гарантия предусматривает бесплатную замену элементов линейного привода, если в течение 15 лет обнаруживается, что линейный привод является причиной падения точности позиционирования по сравнению с точностью, указанной в прилагаемом протоколе завода-изготовителя.

Компании Группы SodicoM вписывают условия о 15-летней гарантии во все договора поставки оборудования, а также в международные импортные контракты.

(*)

Если не считать 60 вырезных ЭИ станков с «перпендикулярными» линейными приводами только по осям XY, выпущенных за 1,5 года японской компанией F.

Приводы строились по схеме, которую конструкторы Sodick забраковали еще в середине 1990-х по причине серьезных проблем с точностью. Причина: непрогнозируемые боковые нагрузки. Станки с такими двигателями пытались производить и другие компании, но все такие производства были «успешно» прекращены.

Гарантия точности позиционирования ОТ ИЗГОТОВИТЕЛЯ вписывается в контракты с покупателями.

По сути, ШВП с их врожденными и неизлечимыми пороками – это тормоз в развитии современного прецизионного станкостроения, технологический анахронизм.

Известно, что станки с традиционными приводами, в которых используются шарико-винтовые пары (ШВП-приводы), теряют точность за 3-5 лет эксплуатации. Некоторые конструкции с ШВП теряют первоначальную точность раньше (например, преднатянутые одноопорные, консольные ШВП), другие чуть позже, но суть одна: все ШВП через какое-то время приходится менять, если требуется восстановить точность позиционирования. Замена ШВП – сложная и дорогостоящая процедура, которую могут выполнить только высококвалифицированные специалисты.

Некоторые конструкции с ШВП теряют первоначальную точность раньше (например, преднатянутые одноопорные, консольные ШВП), другие чуть позже, но суть одна: все ШВП через какое-то время приходится менять, если требуется восстановить точность позиционирования. Замена ШВП – сложная и дорогостоящая процедура, которую могут выполнить только высококвалифицированные специалисты.

Однако просто замена – это полбеды. По технологии после замены, как правило, необходима лазерная юстировка, которая может выполняться только на специальном стенде. При замене ШВП доставка станка к юстировочному стенду (который часто чуть ли не один такой на всю Европу!) – одна из проблем при эксплуатации и ремонте таких станков.

Современная промышленность требует увеличения производительности и повышения точности обработки.

ШВП в электроискровых станках – технологический анахронизм

Дополнительная информация:

www.sodick.co.jp/en

www.sodick.org

www.sodick.com

40 лет у станка | Темы#

Темы 29 сентября 2021

Надежда Максимова

Рассказываем о Вячеславе Деревянко, он работает на производстве снегоходной техники уже сорок лет

Сорокалетний стаж – само по себе достижение. А проработать сорок лет на одном предприятии – почетно вдвойне.

63-летний Вячеслав Деревянко трудится в механическом цехе № 95 на рыбинском предприятии «Русская механика». С тех пор как он пришел на завод в 1979-м, было выпущено около 400 тысяч снегоходов, и в каждый из них он вложил труд и частичку души.

Выпускник полиграфического техникума устроился на РМЗ сразу после армии – наладчиком агрегатных станков в цех № 51. В то время усилия заводчан были сосредоточены на производстве товаров народного потребления.

Директору Павлу Дерунову не хотелось распылять мощности оборонного предприятия на банальные чашки-ложки. Было решено создавать технически сложный «Буран». Также в массовое производство запустили сепараторы – они продержались на рынке довольно долго. Делали на заводе сувенирную продукцию и даже пытались изготавливать роликовые коньки.

Было решено создавать технически сложный «Буран». Также в массовое производство запустили сепараторы – они продержались на рынке довольно долго. Делали на заводе сувенирную продукцию и даже пытались изготавливать роликовые коньки.

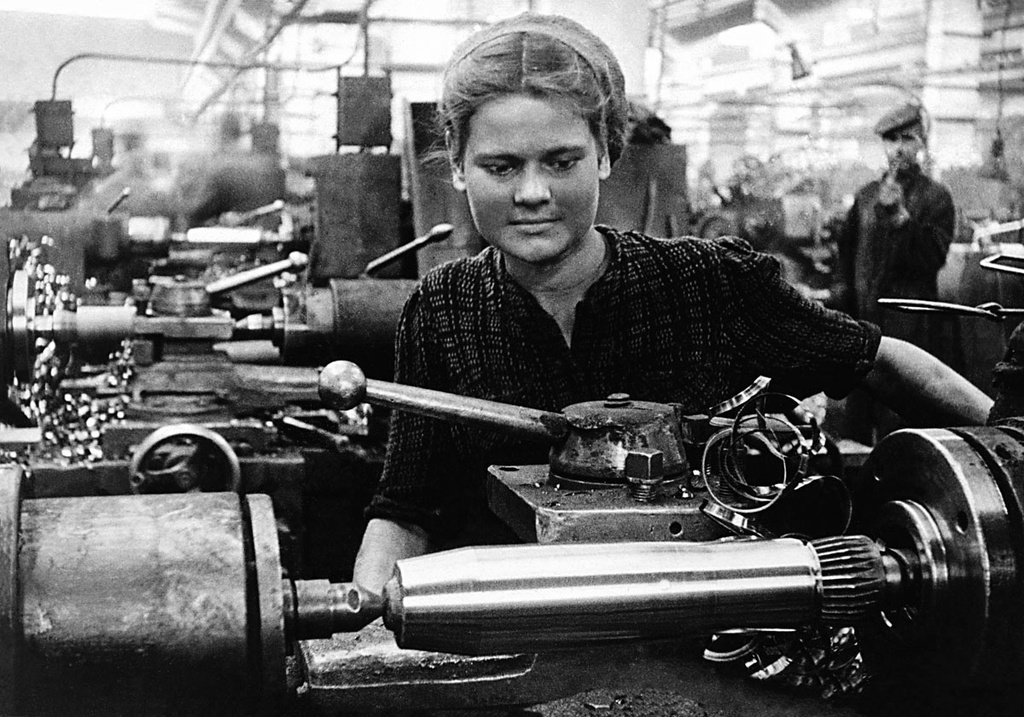

— Было непросто – цеха разбросаны, оборудование старое, не то что сейчас – все под руками, — вспоминает Вячеслав Григорьевич. – Работало много женщин. Чтобы настроить тяжелые приспособления, наладчику нужно было самому изготовить первую годную деталь. На тебе такая ответственность!

Деревянко мог бы пойти из рабочих в технический или конструкторский отделы, но он остался у станка. Жена в декрете с грудной дочкой на руках, родители далеко, помощи ждать неоткуда, нужно было зарабатывать. На сделке у него зарплата была выше, чем у инженеров с высшим образованием. Тем более в цехе можно было получить несколько специальностей сразу.

Вячеслав Деревянко стал настоящим универсалом. Он работает практически на всех станках: наладчиком, оператором, фрезеровщиком, токарем и слесарем. Такой профессионал всегда востребован. Не раз Вячеслав Григорьевич побеждал в конкурсах профмастерства, а его фотографию размещали на Доске почета.

Такой профессионал всегда востребован. Не раз Вячеслав Григорьевич побеждал в конкурсах профмастерства, а его фотографию размещали на Доске почета.

Даже в трудные для страны 90-е руководство завода старалось найти заказы, лишь бы ценные кадры, как Деревянко, не уходили.

— Брались за все. Ремонтировали цилиндры для тепловозов, изготавливали компрессоры – кое-как концы с концами сводили, — рассказывает ветеран труда. – Мне предлагали поехать в Москву, на предприятие «Салют», но перебраться из Рыбинска мыслей не возникало. Была вера в лучшее, в то, что трудности преодолимы – я ведь воспитан в Советском Союзе.

Он не зря верил. Рыбинский завод уже к концу 1999 года самостоятельно выдал первую партию снегоходных машин нового поколения «Тайга», положив начало современному снегоходному производству.

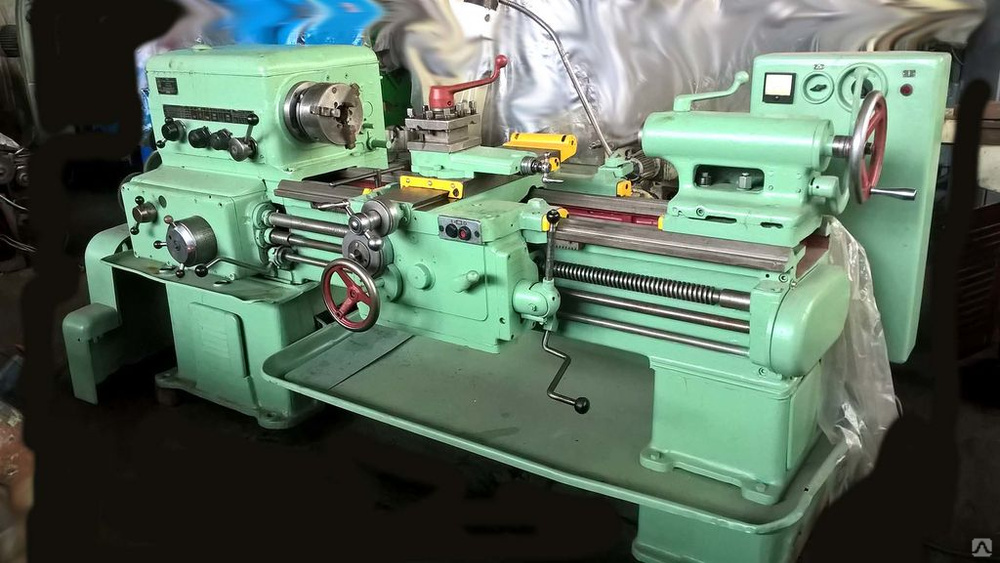

В 2004 году производство снегоходов выделили в самостоятельную единицу. Появилось новое оборудование, станки с программным обеспечением, расширился модельный ряд выпускаемых машин: появились «Тайга» и ее модификации, мотовездеходы. А теперь и роботизированная линия сварки есть. Единственное, что огорчает опытного сотрудника – молодежь неохотно идет на станки. Престиж рабочих профессий упал, не хватает ребят с искрой в глазах. Чтоб болели за общее дело. Ведь какими бы современными ни были станки, без рабочих рук не обойтись. Машинам нужен человеческий контроль.

А теперь и роботизированная линия сварки есть. Единственное, что огорчает опытного сотрудника – молодежь неохотно идет на станки. Престиж рабочих профессий упал, не хватает ребят с искрой в глазах. Чтоб болели за общее дело. Ведь какими бы современными ни были станки, без рабочих рук не обойтись. Машинам нужен человеческий контроль.

— Работать стало интереснее. Вот мы после «Бурана» первые осваивали «Тайгу». Когда запускали новые модификации снегоходов, к нам в цех часто заглядывал главный конструктор Герман Дерунов, — рассказывает Деревянко. — Новое изготавливать всегда сложнее. Однажды прихожу в вечернюю смену – приказ: собрать «Тайгу» к утру. На токарном станке нужно было изготовить картер. Всю ночь возились, но ведь справились. Чем сложнее задача, тем больше удовлетворения от результата.

Механический цех – важнейшее звено в производственной цепочке. Отсюда детали отправляются прямиком на сборку. В группе, где трудится Вячеслав Деревянко, – 40 человек. За столько лет коллеги стали для него второй семьей.

— На работу до сих пор хожу с удовольствием, и пока здоровье позволяет, на пенсию не собираюсь. В трудах не замечаешь старости, — с улыбкой говорит специалист.

Как ему удается поддерживать хорошую физическую форму и завидную работоспособность? В прошлом Деревянко всерьез увлекался лыжами, закалялся, любит природу – он заядлый грибник и рыбак. Каждую зиму он ездит на рыбалку на санях, разумеется, рыбинского производства.

наши люди предприятия

Комментарии Отправляя комментарий, я даю согласие на обработку персональных данных.

Новости по теме

Мать машин – Обзор станков

Жизнь полна изобретений, обеспечивающих удобные услуги и развлечения: мобильные телефоны, МРТ, ноутбуки, компьютеры, автомобили и т. д. Эти изысканные готовые изделия, представленные потребителю, все обработаны серией сложных процессов и в сборе. Среди них, в производственном процессе продукта, станок занимает очень важное место, без него невозможно производить оборудование и детали, поэтому он получил титул «Матери машин». Однако, несмотря на его важную роль, он малоизвестен. Поэтому в этой статье мы расскажем о состоянии станкостроения, поймем его вклад в обрабатывающую промышленность и расширим видимое развитие в будущем.

д. Эти изысканные готовые изделия, представленные потребителю, все обработаны серией сложных процессов и в сборе. Среди них, в производственном процессе продукта, станок занимает очень важное место, без него невозможно производить оборудование и детали, поэтому он получил титул «Матери машин». Однако, несмотря на его важную роль, он малоизвестен. Поэтому в этой статье мы расскажем о состоянии станкостроения, поймем его вклад в обрабатывающую промышленность и расширим видимое развитие в будущем.

Что такое станок?

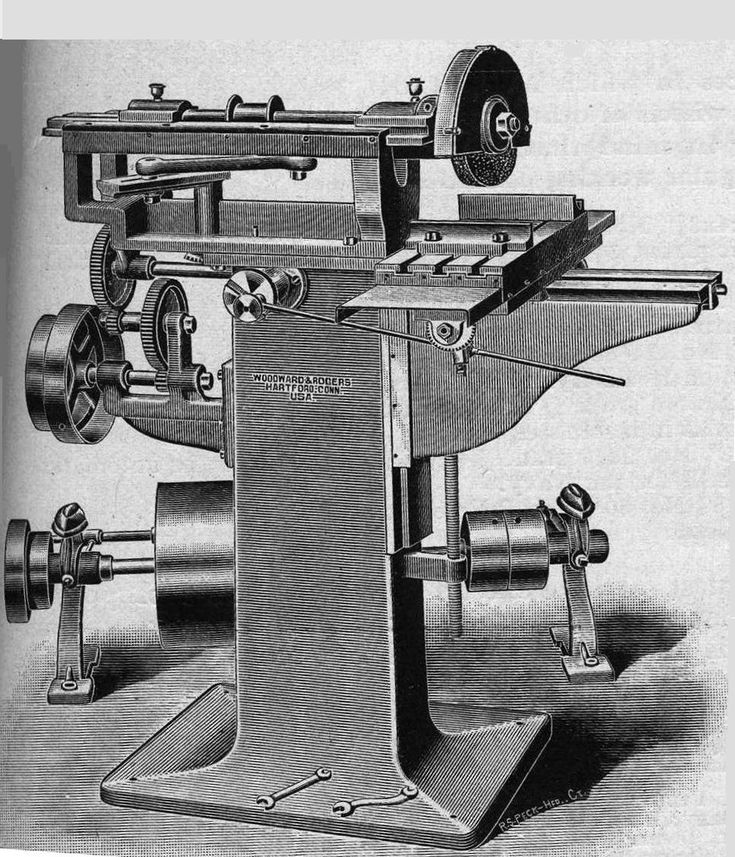

На самом деле, если мы хотим проследить историю развития станков, мы можем вернуться на тысячи лет назад, потому что в широком смысле все инструменты, которые не приводятся в действие человеком и используются для обработки, могут называться станками. Но теперь «станок», который мы вводим, относится конкретно к стационарному механическому устройству с механическим приводом, используемому в производстве, которое может использоваться для обработки металла или других материалов в детали. Станки в промышленном процессе в основном включают резку металла и формовку металла, и разные типы станков могут выполнять разные инструкции в соответствии с разными инструментами и методами движения. Функция резки металла заключается в удалении металлических рабочих материалов, включая токарные станки, сверлильные станки, фрезерные станки и нетрадиционные обрабатывающие инструменты. Формовка металла — это придание металлу определенной формы, например, на прессах, гидравлических прессах и т. д.

Станки в промышленном процессе в основном включают резку металла и формовку металла, и разные типы станков могут выполнять разные инструкции в соответствии с разными инструментами и методами движения. Функция резки металла заключается в удалении металлических рабочих материалов, включая токарные станки, сверлильные станки, фрезерные станки и нетрадиционные обрабатывающие инструменты. Формовка металла — это придание металлу определенной формы, например, на прессах, гидравлических прессах и т. д.

В дополнение к промышленному спросу, вызванному промышленной революцией, развитие станков также вызвало еще одну кульминационную волну недавней волны информационной революции. На самом деле цифровизация станков началась очень рано. В 1950-х годах, когда компьютер только появился на свет, появился на свет первый станок с ЧПУ, который, можно сказать, был очень передовым продуктом на то время. Так называемый станок с числовым программным управлением (NC Machines Tools) оснащен системой числового программного управления с ЧПУ с функцией управления на столе станка. При вводе соответствующего числового значения после работы компьютера выдается команда, позволяющая станку выполнять перемещение режущего инструмента, смену инструмента, работу шпинделя и т. д. Но, к сожалению, после того, как компьютер применяется к станку, большинство Исследования и разработки станков направлены на механическое устройство и контроль производительности самого станка, а ценность станка редко повышается за счет улучшения технологии программного обеспечения.

При вводе соответствующего числового значения после работы компьютера выдается команда, позволяющая станку выполнять перемещение режущего инструмента, смену инструмента, работу шпинделя и т. д. Но, к сожалению, после того, как компьютер применяется к станку, большинство Исследования и разработки станков направлены на механическое устройство и контроль производительности самого станка, а ценность станка редко повышается за счет улучшения технологии программного обеспечения.

В 1990-х годах, чтобы справиться со все более и более сложными промышленными процессами, структура станков становилась все более сложной, и один за другим появлялись пятикоординатные станки и составные станки. Хотя станок, оснащенный множеством функций, очень удобен, он не очень удобен для пользователей. Только тогда производители станков осознали важность помощи программного обеспечения, поэтому они переключили свое внимание на то, как использовать программное обеспечение, чтобы лучше помогать пользователям. Эксплуатируйте и проявляйте наилучшую производительность станков. До сих пор большинство станков оснащались такими функциями, как диагностический мониторинг и защитная защита. Теперь, под влиянием интеллекта, они приступили к очередной волне бурных преобразований. Он движется вперед в направлении объединения сети и интеграции виртуального и реального.

Эксплуатируйте и проявляйте наилучшую производительность станков. До сих пор большинство станков оснащались такими функциями, как диагностический мониторинг и защитная защита. Теперь, под влиянием интеллекта, они приступили к очередной волне бурных преобразований. Он движется вперед в направлении объединения сети и интеграции виртуального и реального.

Сеть станкостроительной промышленности

В тройку крупнейших производителей станков в мире входят материковый Китай, Япония и Германия. Глядя на глобальную тенденцию, мы можем обнаружить, что производственная база станков постепенно перемещается из Европы в Азию, особенно в материковый Китай из-за его огромного внутреннего рынка спроса, и в последние годы она развивалась как на дрожжах.

Предприятие по производству станков включает производство таких деталей, как шарико-винтовые пары и линейные направляющие. Из-за сложного процесса станка и большого количества необходимых деталей большинство из них отливаются разными производителями деталей, а затем компоненты передаются на перерабатывающий завод для обработки. Существует много способов, таких как точение, фрезерование, шлифование, электроэрозионная обработка, зубообработка и лазерная обработка. Обработанные компоненты затем передаются производителю станков для проектирования, интеграции и сборки, а также тестирования контроля качества и продажи после завершения.

Существует много способов, таких как точение, фрезерование, шлифование, электроэрозионная обработка, зубообработка и лазерная обработка. Обработанные компоненты затем передаются производителю станков для проектирования, интеграции и сборки, а также тестирования контроля качества и продажи после завершения.

Станки могут использоваться в машиностроении в различных областях, таких как аэрокосмическая промышленность, национальная оборона, автомобили, биомедицина, электроника и другие отрасли промышленности. Далее возьмем автомобильную промышленность в качестве примера, чтобы проиллюстрировать вклад станков в промышленность.

Станки в автомобильной промышленности

От 60% до 70% мировых станков используются в автомобильной промышленности. Будь то сборка автомобилей или автозапчасти, современные станки и производственные линии, из которых они состоят, очень востребованы. Покупка станков обычно составляет 2/3 от общего объема инвестиций в основные средства, поэтому напрямую влияет на себестоимость производства автомобилей.

В процессе сборки автомобиля стальной лист сначала вдавливается во внешнюю оболочку автомобиля с помощью штамповочного станка, который включает в себя поверхностный и линейный дизайн автомобиля, а также штамповку пресс-формы и затем проходят этапы сварки, установки двери и автомобильного покрытия и т. д., а затем сборка двигателя, трансмиссии и антивибрационных систем, и, наконец, внутренняя отделка, гидравлическая система, топливная система и колеса.

Вышеупомянутые детали, пресс-формы, системы и т. д. обрабатываются станком в передней секции, а в процессе сборки в последней секции также участвует станок, который можно назвать очень важное приложение. Кроме того, станки также сыграли свою роль в продвижении производственного процесса, например, «система автоматизации алюминиевых колесных дисков». Благодаря автоматизированной производственной линии высокоэффективное производство внутренних и внешних дисков может выполняться каждые четыре минуты. Железные диски заменены на диски из алюминиевого сплава, которые широко используются сегодня.

Будущее развитие станков

Для того, чтобы удовлетворить потребности отрасли в улучшении качества процессов, тенденция развития мировых производителей станков в основном имеет две основные оси: одна из них заключается в предоставлении рентабельной высококачественной продукции. , а другой – индивидуальная системная интеграция и услуги.

- Экономичный комплексный станок

- Индивидуальная системная интеграция и обслуживание

Что касается модернизации аппаратного обеспечения самого станка, то сочетание манипулятора со станком и автоматическим процессом может значительно снизить затраты на персонал и постепенно стать основным продуктом различных производителей станков. И один станок может выполнять различные виды механической обработки. Этот вид составного станка «многозадачного типа» постепенно стал необходимым станком для удовлетворения гибкого рыночного спроса и небольших и разнообразных производственных потребностей. Кроме того, некоторые производители также стремятся к разработке станков для обработки композитных материалов, чтобы соответствовать тенденции замены материалов в будущем, особенно для облегчения преобразования самолетов в аэрокосмической области. В соответствии с технологическим развитием и промышленными требованиями станок превратился из единственной профессиональной функции в прошлом в более сложную многозадачную интеграцию.

В соответствии с технологическим развитием и промышленными требованиями станок превратился из единственной профессиональной функции в прошлом в более сложную многозадачную интеграцию.

Разработка станков также опирается на интеллектуальное производство и интеллектуальную автоматизацию и движется в направлении объединения программного и аппаратного обеспечения. Оснащенный контроллером с высокой технической ценностью, помимо повышения точности обработки, сбора данных и анализа использования продукта, а также реализации различных вспомогательных функций обработки и управления, он также может выполнять удаленное обслуживание посредством диагностики сети. Настраивайте индивидуальные системные услуги для клиентов, чтобы повысить эффективность производства.

В будущем станок сможет выполнять более деликатную обработку, справляться с различными гибкими и разнообразными методами обработки, двигаться вперед в направлении интеллекта и низкого потребления и продолжать играть ключевую роль в машиностроении.

История станков Doosan | Купить и продать излишки станков с ЧПУ

История станков Doosan | Купить и продать излишки станков с ЧПУ | Трамар Индастриз586-755-1234

Позвоните нам 586-755-1234

S&M Machinery Sales теперь является частью Tramar Industries

Узнать больше

Поиск по ключевому слову

Выбор типа машины Любые обрабатывающие центры с ЧПУ, вертикальные, (5-осевые или более)Обрабатывающие центры с ЧПУ, вертикальные токарные станки с ЧПУ, 2-осевые обрабатывающие центры с ЧПУ, горизонтальные токарные станки с ЧПУ, 3-осевые или более обрабатывающие центры с ЧПУ, мостовые шлифовальные станки, цилиндрические (включая плоские и угловые головки) расточные станки , Горизонтальные, Настольные электроэрозионные грузилаШлифовальные станки, Поверхностные, Реципиентные столы, Поворотные станки EDM, Токарные станки, Вертикальные станки с ЧПУ (магазинного типа) Расточные станки, Горизонтальные, Напольные автоматические винтовые станки, Прессы швейцарского типа, Пробные штампы и точечные пилы, Ленточные, Горизонтальные, Двойные колонные пилы, Лента, вертикальная

Выберите производителя AnyACCURPRESSACCURSHEARAGIECHARMILLESALPHAAMADAAWEABECKWOODBEHRINGERBLANCHARDBRIDGEPORTBROTHERBROWN & BOGGSCALMOTIONCHEVALIERCincinnatiCINCINNATI MACHINESCINCINNATI MILACRONCJRTECCLAUSINGCLAUSING COLCHESTERCUBICDAEWOODAEWOODAH LIHDANLYDENISON MULTIPRESSDMGDMG MORIDOOSANFADALFANUCFEELERFEMCOFERMATFIDIAFMBFORTUNEFPTFRIGGIFRYERGF AgieCharmillesGIDDINGS & LEWISGRIPHAASHARDINGEHERMLEHEXAGONHOL-MONTAHURCOHWACHEONHYD-MECHHYUNDAIHYUNDAI KIAHYUNDAI WIAIEMCAINDUCTOHEATINDUCTOTHERMJAKOBSENJOHNFORDJONES & SHIPMANKAO MINGKELLENBERGERKINGSTONKITAMURAKURAKILANSINGLAPMASTERLEADWELLLEBLOND MAKINOLEBLOND REGALLIONLISSMACLITTELLMAKINOMAYSONMAZAKMEGABOREMIGHTY VIPERMIKRONMILLTRONICSMILLUTENSILMITSUBISHIMITSUBISHI EDMMITTS & MERRILLMITUTOYOMIYANOMODERNMOLLARTMORI SEIKIMURATECMYFORDNAKAMURA-TOMENARDININIIGATANOMURANTCOKAMOTOOKKOKUMAOKUMA & HOWAPARPASPRODUCTOPROMACQUASERREISRONG FUSSAMSUNGSHARPSHIBAURASHIGIYASigmaSNKSNK IKEGAISNK NIIGATASODICKSOUTHWESTERN INDUSTRIESSPRINGFIELDSTUDERSUMMITSunfirmSUPERTECSYSTE M 3RTARUSTAURUSTAYLORTESATOOLMEXTOPPERTOSToshibaTOSHIBA MACHINETOWMOTORTOYODATRIMILLTSUDAKOMAUBEUNISIGVIPERVISION WIDEWASINOWENZELYAMA SEIKIYCMYOU JIZEISS

Станки Doosan Machine Tools прошли путь от своего скромного начала в виде небольшого магазина до мирового лидера машиностроительной отрасли. Они были основаны в 1896 году в Сеуле, Корея, как магазин розничной торговли и косметики, и постепенно росли за счет приобретений после Корейской войны, превратившись в многонациональный конгломерат с упором на потребительские товары, производство и строительство.

Они были основаны в 1896 году в Сеуле, Корея, как магазин розничной торговли и косметики, и постепенно росли за счет приобретений после Корейской войны, превратившись в многонациональный конгломерат с упором на потребительские товары, производство и строительство.

В 1967 году было создано подразделение Doosan Machine Tool для производства режущих станков, станков для сверления металла и других сопутствующих товаров. Они впервые вышли на рынок США в 1996, и с тех пор расширилась до продажи станков по всему миру.

За следующие несколько десятилетий они добились большого прогресса и постоянно развивались. В 1976 году компания Doosan завершила строительство завода по производству станков, а затем в 1979 году достигла отметки в 100 единиц в производстве станков. Doosan также самостоятельно успешно разработала токарный станок с ЧПУ (PUMA 10) (PUMA 10). В следующем году они начали экспорт станков с ЧПУ.

После этого компания начала производство обрабатывающих центров с ЧПУ и превысила 3000 баллов в производстве станков, что принесло им награду за контроль качества в 1983. Всего за 2 года компания достигла отметки в 5000 баллов по производству станков, а благодаря хорошей производительности станков получила награду Parent Management Award.

Всего за 2 года компания достигла отметки в 5000 баллов по производству станков, а благодаря хорошей производительности станков получила награду Parent Management Award.

Всего несколько лет спустя, в 1990 году, компания достигла рубежа в 10 000 станков. В 1993 году компания также получила сертификат ISO (Международная организация по стандартизации) 9001. В следующем году они основали Daewoo Machinery Corp., дочернюю компанию в США, экспортирующую технологии производства токарных станков с ЧПУ в Китай. В том же году компания преодолела отметку в 100 миллиардов южнокорейских вон по годовым продажам станков, а также получила Корейскую национальную награду за качество.

В течение следующих двух десятилетий компания снова получила больше наград и произвела множество продуктов и станков. В 2000 году компания экспортировала технологии станков в Китай (Нантонг). В том же году совокупные поставки станков достигли 50 000 марок. В следующем году ее токарный станок с числовым программным управлением (ЧПУ) был выбран в качестве одного из продуктов высшего уровня в мире (Министерство торговли, промышленности и энергетики). Он также экспортировал токарный станок с ЧПУ , производящий технологию , в Китай и превзошел рубеж в 100 миллиардов вон по годовым продажам станков. Непрерывно на протяжении многих лет это не прекращалось для достижения большего количества наград и достижений для компании.

Он также экспортировал токарный станок с ЧПУ , производящий технологию , в Китай и превзошел рубеж в 100 миллиардов вон по годовым продажам станков. Непрерывно на протяжении многих лет это не прекращалось для достижения большего количества наград и достижений для компании.

В 2002 году компания Doosan была выбрана в качестве образцового экспортного конгломерата и открыла местную дочернюю компанию в Яньтае, Китай, начав в следующем году строительство завода по производству станков. Затем компания Doosan была переименована в Doosan Infracore, а затем объединилась с Doosan Mecatec Machine Tools BG и достигла 1 трлн консолидированных продаж. Затем в 2008 году компания создала крупнейший научно-исследовательский центр в Корее. В следующем году они получили признание как Вертикальный обрабатывающий центр 9.Серия 0064 DNM была выбрана Национальной инженерной академией Кореи в качестве одной из гордых технологий Кореи.

В 2010 году этот высокоскоростной многоосевой токарный станок с числовым программным управлением (ЧПУ) был выбран в качестве одной из 100 лучших технологий года в Корее. Он не переставал расти и достигать самых больших объемов заказов и продаж в истории BG и успешно провел 8-ю DIMF (Международную ярмарку станков Doosan), в 2011 году было выставлено в общей сложности 65 единиц. В последующие годы он сделал больше шума и получил больше наград. В 2013 году завершено строительство завода в Сонджу. Он расширил свои производственные мощности по производству крупных станков. Серия PUMA SMX получила награду Red Dot Design Award в основном конкурсе (2014). Серия FM/5AX также получила награду Red Dot Design Award в основном конкурсе в 2015 году. А в мае 2016 года она была снова переименована из Doosan Infracore (2005) в Doosan Machine Tools Co., Ltd.

Он не переставал расти и достигать самых больших объемов заказов и продаж в истории BG и успешно провел 8-ю DIMF (Международную ярмарку станков Doosan), в 2011 году было выставлено в общей сложности 65 единиц. В последующие годы он сделал больше шума и получил больше наград. В 2013 году завершено строительство завода в Сонджу. Он расширил свои производственные мощности по производству крупных станков. Серия PUMA SMX получила награду Red Dot Design Award в основном конкурсе (2014). Серия FM/5AX также получила награду Red Dot Design Award в основном конкурсе в 2015 году. А в мае 2016 года она была снова переименована из Doosan Infracore (2005) в Doosan Machine Tools Co., Ltd.

Если вам подходит станок с ЧПУ Doosan Machine Tools Co., просмотрите наш список бывших в употреблении станков с ЧПУ Doosan и , свяжитесь с нами по телефону S&M Machinery , и мы поможем вам выбрать правильный станок для вашего применения уже сегодня!

Получайте обновления инвентаря каждый месяц!

Если вы часто покупаете подержанные машины, подпишитесь на нашу рассылку, чтобы получать ежемесячные обновления нашего нового ассортимента!

Раздел 179 Калькулятор вычетов

Этот Калькулятор вычетов по Разделу 179 может помочь вам решить, покупать или арендовать оборудование в текущем налоговом году!

Узнайте больше

Финансовый партнер S&M Machinery

S&M Machinery сотрудничает с Complete Capital Services для удовлетворения всех ваших потребностей в финансировании оборудования.