Станки металлообрабатывающие классификация – Металлорежущие станки – классификация, маркировка, устройство

alexxlab | 25.05.2020 | 0 | Разное

Металлообрабатывающие станки: классификация оборудования

В условиях производства применяются разные металлообрабатывающие станки. Они используются для изготовления и обработки металлических заготовок. Существуют универсальные и специализированные модели. Чтобы разбираться в оборудовании для обработки металла, нужно знать разновидности и принцип работы металлообрабатывающих аппаратов.

Металлообрабатывающий станок

Виды металлообрабатывающих станков

Оборудование, использующееся в обрабатывающей промышленности и металлообработке, имеет множество разновидностей. От вида станка зависит его конструкция, способ управления и оснастка. По функционалу промышленное оборудование можно разделить на две большие группы:

- Специализированные — машины, выполняющие только одну определённую опцию. Чаще всего, не подлежат перенастройке.

- Многофункциональные (универсальные) — комбинированные станки. Могут выполнять несколько производственных процессов.

Классификация оборудования для обработки металла по типам:

- Отрезные — машины, использующиеся для раскроя металлических листов и разрезания заготовок. К ним относятся ленточнопильные и циркулярные машины.

- Фрезерные — устройства с рабочей поверхностью, на которой закрепляется фреза. На неё передаётся крутящий момент от шпинделя. При вращении фреза снимает слой металла с заготовки. Используются для обработки торцов, сверления отверстий и других операций.

Промышленные станки оборудуются системой ЧПУ. С их помощью можно задать определённую программу, по которой будут работать ключевые узлы станка без дальнейшего вмешательства человека. Однако доверять настройку программы можно только опытным операторам.

В отдельную группу выделяют оборудование для нарезания наружной и внутренней резьбы. Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.

Передовые методы металлообработки

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Маркировка

Маркировка станков разработана для того чтобы специалисты могли определить тип оборудования по выбитому номеру на корпусе. В маркировке присутствуют цифры и буквы:

- первая цифра обозначает группу металлорежущего станка;

- вторая цифра обозначает разновидность аппарата;

- третья цифра обозначает типоразмер агрегата.

Буквами обозначаются особенности оборудования и наличие дополнительных функций.

Уровни автоматизации

По уровню автоматизации металлообрабатывающие станки делятся на такие типы:

- Ручное оборудование. Всеми механизмами управляет человек.

- Полуавтоматы. В таких станках половина механизмов работает автоматически, а другая требует настройки и управления мастером.

- Автоматы. Оборудование, которое может работать самостоятельно. Оператору изначально следует задать алгоритм для подвижных механизмов.

- Станки с ЧПУ. Полностью автоматизированные конструкции, для работы которых требуется составить программу. В соответствии с ней будут двигаться механизмы и рабочие части станка.

Самыми популярными считаются машины, оборудованные системами ЧПУ. Числовое программное управление состоит из нескольких ключевых элементов:

- Консоль — через неё оператор задаёт программу, по которой будет происходить производственный процесс. Помимо автоматической работы, на консоли есть пульт для ручного управления.

- Контроллер — механизм, который производит расчёт будущих движений подвижных механизмов и элементов станка. Контроллер представляет собой мощный микропроцессор, которые управляет всеми механизмами.

Чтобы оператор видел какую программу он задаёт, в системе ЧПУ присутствует экран. На нём отображаются алгоритмы, размеры обрабатываемой заготовки, возможные ошибки и погрешности.

Автоматизация металлообработки

Конструкция

Конструкция станков для металлообработки представляет собой связь нескольких ключевых деталей и механизмов. Основные рабочие элементы оборудования:

- Литая станина. Выполняет роль основания. На ней закрепляются остальные детали машины. Должна гасить вибрации, возникающие от работы двигателя.

- Система управления. Представляет собой пульт для настройки подвижных механизмов.

- Шпиндель с патроном для оснастки.

- Рабочая поверхность с зажимами для заготовок.

Помимо ключевых узлов выделяют направляющие, защитные щитки, суппорта, подвижные бабки и другие дополнительные элементы. Нельзя забывать про системы охлаждения. Они могут быть воздушными и жидкостными. Используются на промышленном оборудовании при больших нагрузках. На устройствах с ЧПУ устанавливаются дополнительные электродвигатели, которые отвечают за подвижность рабочей части оборудования по направляющим.

В продаже присутствуют разные виды металлообрабатывающих станков. Они различаются по конструкции, функциональности, предназначению, габаритам, системам контроля. При выборе производственной машины следует учитывать эти особенности. Для серийного производства выбирают износоустойчивые конструкции. В гараж или мастерскую подойдёт менее производительное оборудование.

metalloy.ru

Классификация металлообрабатывающих станков

Металлообрабатывающие станки являются самым важным оборудованием во всем мире. Без них не может обойтись ни одна из отраслей промышленности, потому что везде приходится ремонтировать и переделывать металлоконструкции.

Станки

Металлообрабатывающие станки являются самым важным оборудованием во всей тяжелой и легкой промышленности. Их функцию можно смело назвать системообразующей. Без таких станков невозможно изготовить ни камлоки, ни метизы, ни другую металлопродукцию. В зависимости от характера выполняемых работ и типа применяемых режущих инструментов металлообрабатывающие станки делятся на следующие группы:

– Токарные станки. Это оборудование предназначено для создания и обработки цилиндрических поверхностей. Обработка происходит посредством вращения заготовки вокруг своей оси.

– Сверлильные и расточные станки. Это оборудование создано для обработки различных отверстий. В сверлильных и вертикальных расточных станках режущий инструмент совершает вращательное движение, в горизонтально-расточных подача также осуществляется перемещением стола с обрабатываемой деталью. Каждый тип сверлильного оборудования широко применяется на производстве.

– Шлифовальные станки. Они предназначены для придания поверхности металла определенной степени шероховатости и качества обработки.

– Зубообрабатывающие станки. В эту группу входит все оборудование, которое служит для обработки зубьев колес, в том числе и шлифование.

– Фрезерные станки. Предназначены для обработки и получения различных контуров в металле. Могут обрабатывать плоские, круглые и сложные профили. В качестве инструмента используются многолезвийные фрезы.

– Строгальные станки. Это оборудование объединяет одна характеристика – режущий инструмент совершает возвратно-поступательное движение, заготовка при этом неподвижно закреплена.

– Резьбообрабатывающие станки. Это оборудование предназначено для получения резьбы на цилиндрических деталях. Такую же операцию можно совершать и на токарно-винторезных станках.

Помимо всех вышеперечисленных существуют и другие виды металлообрабатывающих станков. Некоторые из них не относятся ни к одной из перечисленных групп, а являются вспомогательным оборудованием, с помощью которого можно получать манжеты армированные, прецизионные сложные профили или другие изделия.

www.pergam.ru

2.Металлорежущие станки, их классификация и назначение.

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхностей деталей машин и приборов. Поэтому, несмотря на большие достижения технологии производства высококачественных заготовок,

роль обработки резанием и значение металлорежущих станков в машиностроении непрерывно повышаются.

Современные металлорежущие станки – это разнообразные и совершенные рабочие машины, использующие механические, электрические и гидравлические методы осуществления движений и управления рабочим циклом, решающие самые сложные технологические задачи.

Станкостроение развивается как в количественном, так и качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков.

Успешное развитие станкостроения обеспечивает перевооружение всех отраслей нашей промышленности высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям мировых стандартов.

В основу классификации металлорежущих станков, принятой в пашей стране, положен технологический метод обработки заготовок. Классификацию по технологическому методу обработки проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки.

Станки делят на токарные, сверлильные, шлифовальные, полировальные и доводочные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и т. д.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков (табл. 1.).

Таблица 1. Классификация металлорежущих станков

Группа | Шифр | |||||||||||||

Станков | груп- | |||||||||||||

пы | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

Резервные | 0 | – | – | – | – | – | – | – | – | – | – | |||

Токарные | 1 | Автоматы и полуавтоматы | Рево- львер | Свер- лиль- | Кару сель | Токар ные и | Мно горез | Специ ализи | Раз ные | |||||

Специализи рованные | Одно шпин дель ные | Мно го пиндельные | ные | но от рез ные | ные | лобо вые | цовые | рован ные | токар ные | |||||

Сверлильные | 2 | – | Верти | Полуавтоматы | Коор | Ради | Гори | Алмаз | Гори | Раз | ||||

и расточные | каль но-свер- лиль- ные | Одно шпин дель ные | Мно го шпин дель ные | динат но расточные | ально свер лиль ные | зон таль но расто чные | но расто чные | зон таль но свер лиль ные | ные свер лиль ные | |||||

Шлифовальные и доводочные | 3 | – | Круг ло шли фова льные | Внут ри шли фова льные | Обди роч- ные шли фова льные | Спе циали зиров шли фова льные | – | Заточ ные | Пло- ско шли фова льные | При тироч ные и поли ровоч ные | Раз ные, рабо таю щие абра зивом | |||

Комбинированные | 4 | – | – | – | – | – | – | – | – | – | – | |||

Зубо- и резьбо- Обрабатываю-щие | 5 | Резь бо на рез ные | Зубо стро галь ные | Зубо рез ные для кони чес ких колес | Зубо фре зер ные | Для наре зания червячных пар | Для обра ботки тор цов зубьев | Резь бо фре зер ные | Зубо отде лоч ные и прове роч ные | Зубо и резь бо шли фо валь ные | Раз ные зубо и резьбо обрабатывающие | |||

Фрезерные | 6 | – | Верти каль ные кон соль ные | Непре рыв ного дейст вия | – | Копи рова ль ные и грави рова льные | Верти каль ные бесконсоль ные | Про доль ные | Кон соль ные широ коуни вер саль ные | Гори зон таль ные кон соль ные | Раз ные фре зер ные | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

Строгальные, | 7 | – | Продольные | Попе | Дол | Про | – | Про | – | Раз- | ||||

Долбежные и Протяжные | Одно стоечные | Двухстоечные | речно строгальные | беж ные | тяж ные горизонтальные | тяж ные верти каль ные | – | ные стро галь ные | ||||||

Разрезные | 8 | – | Разрезные, работающие | Пра виль | Пилы | |||||||||

рез цом | абра зив ным кру гом | глад ким дис ком | но-от рез ные | Лен точ ные | Дис ко вые | Ножо воч ные | – | – | ||||||

Разные | 9 | – | Опи ловочные | Пилонасе кательные | Правильно и бес цент рово обди роч ные | Балансиро воч ные | Для испытания сверл и шлифовальных кру гов | Дли тель ные | – | – | – | |||

Она построена по десятичной системе; все металлорежущие станки разделены на десять групп, группа – на десять типов, а тип – на десять типоразмеров. В группу объединены станки по общности технологического метода обработки или близкие по назначению (например, сверлильные и расточные). Типы станков характеризуют такие признаки, как назначение, степень универсальности, число главных рабочих органов, конструктивные особенности. Внутри типа станки различают по техническим характеристикам.

В соответствии с этой классификацией каждому станку присваивают определенный шифр. Первая цифра шифра определяет группу станков, вторая тип, третья (иногда третья и четвертая) показывает условный размер станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели. Например, шифром 2Н135 обозначают вертикально – сверлильный станок

(группа 2, тип 1), модернизированный (Н), с наибольшим условным диаметром сверления 35 мм (35).

Различают станки универсальные, широкого применения, специализированные и специальные. На универсальных станках выполняют самые разнообразные работы, используя заготовки многих наименований. Примерами таких станков могут быть токарно-винторезные, горизонтально-фрезерные консольные и др. Универсальные станки применяются е единичном производстве. Станки широкого назначения предназначены для выполнения определенных работ на заготовках многих наименований (многорезцовые, токарно-отрезные станки). Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, станки для обработки коленчатых валов). Специальные станки выполняют определенный вид работ на одной определенной заготовке. Специальные станки применяются в массовом производстве.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением. По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные. При классификации по конструктивным признакам выделяются существенные конструктивные особенности (например, вертикальные и горизонтальные токарные полуавтоматы). В классификации по точности установлены пять классов станков: Н – нормальной, П – повышенной, В – высокой. А – особо высокой точности и С – особо точные станки.

studfiles.net

Металлорежущее оборудование — классификация и виды

Металлорежущие агрегаты — это оборудование, предназначенное для обработки полуфабрикатов и заготовок, полученных литьем, прокаткой, ковкой, штамповкой. Все станки, разработанные для осуществления металлорежущих операций, подразделяются на несколько категорий, принадлежность к которым отражается в маркировке оборудования.

Маркировка металлорежущих станков

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

В обозначении каждого металлорежущего агрегата присутствуют цифры и буквы:

- первый цифровой код обозначает группу, к которой относится данное устройство;

- второй характеризует разновидность, тип;

- третий (иногда и четвертый) указывает на его основной типоразмер;

- буква (обычно это литера «М»), расположенная сразу после первой цифры (если она присутствует), означает, что типовая конструкция была модернизирована;

- после цифр могут следовать буквенные обозначения, характеризующие степень точности, обеспечиваемую данным устройством, а также определяющие завод-изготовитель.

Таблицы групп и типов металлорежущих агрегатов

| Станки по характеру выполняемых операций | Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | ||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-раст.одностоечные |

| Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированныешлифовальные |

| Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| Резьбо- и зубообрабатывающие | 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрич. колес и шлицевых валов | Зубофрезерные для червячных колес |

| Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | ||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | ||

| Ток.резцом | Абразивным кругом | Фрикционным блоком | |||

| Разные | 9 | Муфто- и трубообрабатывающие | пилонасекательные | Правильно- и бесцентрово-обдирочные | — |

| Станки по характеру выполняемых операций | Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Карусельные | Винторезные | Многорезцовые | Спец. для фасон. заготовок | Раз. токарные |

| Сверлильные и расточные | 2 | Радиально-сверлильные | Горизонтально-расточн. | Алмазно-расточн. | Гориз-сверлильные | Разн. сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | — | Заточные | Плоскошлиф. с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| Комбинированные | 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| Резьбо- и зубообрабатывающие | 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Резьбо- и зубошлифовальные | Разнаые агрегаты по обработке резьб и зубьев |

| Фрезерные | 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные. | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| Разрезные | 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | ||

| Разные | 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1.

Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2.

Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3.

Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4.

К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5.

Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

- Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6.

Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

- Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

- Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

- Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8.

Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

www.navigator-beton.ru

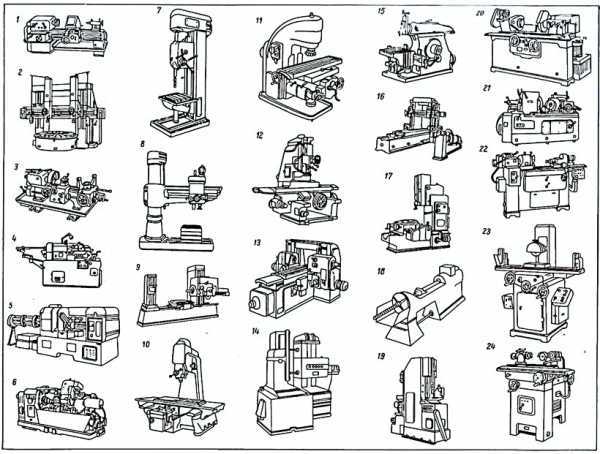

| Главная » Статьи » Классификация металлорежущих станков Металлорежущий станок – это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки.  КлассификацияМеталлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (см. рисунок).

Таблица фигур металлорежущих станков

Нумерация станковВ СССР была принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальны |

i-perf.ru

Классификация металлорежущих станков – все об оборудовании для обработки металла

Классификация металлорежущих станков – все об оборудовании для обработки металла

Станки, предназначенные для резки металла обычно, разделяют на девять категорий. Оборудование, которое к ним относят:

Станки, предназначенные для резки металла обычно, разделяют на девять категорий. Оборудование, которое к ним относят:- Токарные станки — сюда можно отнести все оборудование, предназначенное для токарной работы. Имеет маркировочное обозначение 1 группы.

- Сверлильные и расточные — относятся ко второй группе и используются для расточки деталей и просверливания определённых отверстий.

- Станки шлифовальные, полировальные и доводочные — считаются оборудованием третей группы и применяются для своего круга установленных функций.

- Комбинированные аппараты — станки, которые специализируются на одном профиле работы. Маркируются цифрой четыре.

- Резьбо- и зубообрабатывающие станки — для соединений с резьбовыми и зубчатыми окончаниями используют оборудование пятой группы.

- Фрезерные агрегаты — в шестую группу входит оборудование, которое предназначено для выполнения поставленных перед ним фрезерных задач.

- Долбёжные, строгальные и протяжные — выполняют предназначенные им задачи. Это станки седьмой группы.

- Разрезные станки — эти аппараты отвечают за разрезку металла, к ним можно отнести пилу. Это восьмая группа металлорежущих станков.

- Разные аппараты — в девятую группу входят все оставшиеся агрегаты. Такие как пилонасекательные, бесцентрово-обдирочные и остальные.

Плазменная резка

Помимо выделенных категорий, станки, предназначенные для резки металла, делятся и на типы:

- Одно- и многошпиндельные, эти агрегаты могут быть автоматическими и полуавтоматическими. Копировальные многорезцовые, револьверные, сверлильно-отрезные, отдельные виды оборудования для токарного производства и многие другие.

- Аппараты, выполняющие технологические процессы по расточке и сверлению: сверлильные станки одного из видов питания — вертикального, горизонтального и радиального, одно — и многошпиндельные станки, аппараты для расточки, полуавтоматы и другие модели машин для сверления.

- Шлифовальные станки и модели их вида. Аппаратура для обдирания и полирования, оборудование для заточки и другие станки специального назначения.

- Металлообрабатывающие аппараты, используют их для отделки деталей зубчатых и резьбовых соединений. Зуборезные аппараты занимаются обработкой колёс, имеющих коническую форму. Зубострогальные аппараты применяются для колёс цилиндрической формы. Имеются также резьбофрезерные, зубоотделочные станки, проверочные и другие виды. К этому типу относят также аппараты для торцов зубьев.

- К фрезерной группе приписывают следующие станки: консольные аппараты разных видов — вертикальные, горизонтальные и универсальные модели. К бесконсольным аппаратам относят вертикальные аппараты, продольные, копировальные и гравировальные аппараты.

- Аппараты, предназначенные для строгания. Агрегаты этого типа могут быть продольными, с установленными на них одной или несколькими стойками, горизонтальные и вертикальные протяжные станки.

- Оборудование, предназначенное для разрезания. На этих станках специально установлен абразивный круг, иногда вместо круга может иметься металлический диск или пила.

- К последнему типу относятся все оставшиеся станки для металлообработки. С помощью делительных станков, осуществляется слежение за некоторыми инструментами. Бывают также опиловочные, балансировочные, пилокасательные и другие виды этого оборудования.

Лазерная резка

У станков по обработке металла существуют свои параметры, по которым станки также подразделяются:

- Отличие по весу и размерам, станки могут быть крупные, тяжёлые и уникальные.

- В зависимости от уровня их направления — специальные, станки, производящие детали одних размеров, специализированные — для производства различных по параметрам, но однотипных запчастей. Универсальные — на этих станках можно изготавливать детали абсолютно разных размеров.

- В зависимости от точности произведённой конструкции. Точность может быть повышенной, нормальной, высокой. На некоторых станках, возможно изготовить деталь с особой точностью, детали, изготовленные таким способом, называют прецизионными. Все виды точности имеют своё буквенное название П, Н, В, А и С.

Если рассматривать разновидность станков по способностям автоматизации, можно выделить:

- Станки, на которых все процессы происходят только в ручном порядке.

- Полуавтоматические аппараты, Некоторые функции проделываются в ручном режиме, это установление материала, начало работы, снятие детали после её изготовления. Другие же процессы могут проходить автоматически.

- Автоматические аппараты, являются очень легкими в работе, для всего процесса обработки достаточно всего лишь ввести требуемые параметры, остальное станок сделает сам.

- Металлорежущие станки с установленной системой числового программированного устройства. В этот аппарат уже внесены все значения и параметры, поэтому процесс изготовления происходит без вмешательства человека.

Читайте так же:

Возврат к списку

nvzmk.ru

Классификация металлообрабатывающего оборудования / Машиностроение

Само название «металлообрабатывающие станки» говорит о том, что данное оборудование предназначается для обработки металла – резки, шлифовки, фрезеровки, и прочего. Оснащение такого типа чаще всего применяется в промышленности, приборостроении, машиностроении, а также в быту. На рынке предоставлен широкий ассортимент различных типов данного оборудования с разными техническими характеристиками.

Станки, используемые для обработки металла, классифицируют по таким критериям:

- предназначение;

- уровень специализации;

- масса;

- степень точности.

В зависимости от действия, которое станок может выполнять над материалом, их подразделяют на восемь основных типов. Каждый из них в свою очередь имеет несколько подвидов, на что влияет непосредственно их инструмент для металлообработки. Итак, устройства делят на:

- фрезерные;

- токарные;

- шлифовальные, полировальные, заточные, притирочные;

- зубообрабатывающие, резьбообрабатывающие;

- отрезные;

- сверлильные и расточные;

- протяжные, долбежные, строгальные;

- комбинированные – автоматы, полуавтоматы, универсальные.

Кроме вышеуказанных, существует еще несколько видов станков, которые относят в категорию «прочие». Это обдирочные, трубообрабатывающие, балансировочные, делительные и другие устройства.

Особенную популярность в металлообрабатывающей сфере приобрели такие устройства, как токарно фрезерные станки, зубообрабатывающие, с числовым программным управлением (ЧПУ), которые работают в полуавтоматическом и автоматическом режимах. Они простые в обслуживании, многофункциональные, имеют высокую производительность. Такое оборудование предназначено для серийного производства деталей.

В зависимости от уровня специализации металлообрабатывающие станки делятся на:

- Универсальные. Эти станки имеют возможность при обработке деталей многих наименований выполнять разные операции. Среди них есть широкоуниверсальные устройства, которые могут выполнять огромный диапазон действий над материалом.

- Специализированные. Данный инструмент для металлообработки предназначается для деталей, которые обладают схожей конфигурацией, но разными размерами.

- Специальные. Используют такое оборудование узкого профиля для обработки конкретного типа и одного размера детали.

Станки для металлообработки бывают с разными габаритами. По весовой категории их можно поделить на легкие (менее тонны), средние (до 10 тонн), тяжелые (свыше 10 тонн).

Степень точности обработки материала также влияет на классификацию оборудования. Согласно этому критерию станки делят на такие классы:

- Н – нормальный;

- П – повышенный;

- В – высокий;

- А – особо высокий;

- С – мастер, погрешность 1 мкм.

Сейчас инженеры разрабатывают устройства еще более высоких классов – Т (0,3 мкм) и К (0,1 мкм). Благодаря ним сфера машиностроения сможет выйти на новый уровень.

Станки, которые предназначаются для обработки металла, имеют множество типов согласно различным критериям классификации. Благодаря этому каждое производство может подобрать для себя наиболее оптимальные варианты согласно своим потребностям.

При перепечатке или копировании этой статьи или отдельных ее фрагментов ссылка на первоисточник обязательна.

www.indboard.ru