Станки с чпу что это такое: Статьи: актуальная и свежая информация, интересные рубрики

alexxlab | 18.04.2023 | 0 | Разное

Чем отличаются 5, 4 и 3-осевые фрезерные станки с ЧПУ

Содержание статьи:

Фрезерные станки с ЧПУ — это высокоэффективные решения для изготовления небольших некруглых деталей со сложной геометрией. Количество осей, которые предлагает станок, может предоставить пользователю различные степени гибкости и контроля для создания готовых изделий с высокой точностью в больших количествах.

5, 4 и 3-осевой фрезерный станок с ЧПУ — это вертикальный фрезерный станок, использующий компьютерное числовое управление для одновременного фрезерования по нескольким осям. Компьютерное числовое управление автоматизирует функции станка с помощью встроенного программного обеспечения без ущерба для точности, детализации и качества.

Вместо этого станок обращается к заранее запрограммированным инструкциям для изготовления детали в точном соответствии с ее проектными спецификациями. Это особенно полезно для многосерийного производства или операций, где оператор может одновременно контролировать несколько производственных партий.

Чтобы помочь вам решить, какой тип фрезерного станка с ЧПУ лучше всего подходит для ваших нужд, в этом руководстве мы будем сравнивать 3, 4 и 5-осевые станки. Во-первых, давайте начнем с 3-осевой модели.

Что означает 3-осевая обработка с ЧПУ?3-осевые фрезерные станки с ЧПУ – одни из самых распространенных типов фрезерных станков, используемых сегодня в цехах. Они перемещаются по горизонтальным осям X и Y, а ось Z движется вертикально. Как и их 4 и 5-осевые аналоги, они являются эффективным решением для производства большого количества деталей с высокими стандартами точности.

Однако наиболее заметным ограничением 3-осевого фрезерного станка с ЧПУ является ограниченный диапазон движения. Поскольку только одна ось может перемещаться вертикально, бывает трудно охватить все стороны заготовки. Именно в этом случае более сложные станки, такие как 4-х или 5-ти осевые фрезы, могут оказаться более эффективными.

Что такое 4-осевой фрезерный станок с ЧПУ?Четырехкоординатный фрезерный станок с ЧПУ добавляет дополнительную поворотную ось к осям X, Y и Z, обеспечивая более универсальный диапазон движения. Ось А обычно крепится к шпинделю станка и может поворачивать детали или приспособление на 360 градусов.

Ось А обычно крепится к шпинделю станка и может поворачивать детали или приспособление на 360 градусов.

Одним из основных преимуществ 4-осевого фрезерного станка с ЧПУ является возможность поворота заготовки по оси А, что позволяет обрабатывать больше сторон за один цикл. Это сокращает время цикла и может привести к значительной экономии средств, особенно в крупных проектах. Эта дополнительная степень свободы дает 4-осевым фрезерным станкам с ЧПУ большую гибкость, чем 3-осевым моделям, особенно при обработке изогнутых или органических форм.

Еще одним преимуществом некоторых 4-осевых станков с ЧПУ является возможность одновременного выполнения операций. Например, пока заготовка фрезеруется с одной стороны, ее можно сверлить с другой. Это повышает производительность и позволяет дополнительно сократить время цикла и затраты.

Что такое 5-осевой фрезерный станок с ЧПУ?В 5-осевом фрезерном станке с ЧПУ к осям X, Y, Z и A добавляется еще одна ось, обеспечивающая еще больший диапазон движения. Ось B крепится к столу станка и может вращаться на 360 градусов.

Ось B крепится к столу станка и может вращаться на 360 градусов.

Основным преимуществом 5-осевого фрезерного станка с ЧПУ является повышенная универсальность. Ось В позволяет обрабатывать почти все стороны за один цикл, что расширяет диапазон функций, которые станок может выполнять за один раз. Эта дополнительная степень свободы также придает 5-осевым фрезерным станкам с ЧПУ большую гибкость по сравнению с 4-осевыми моделями, особенно при обработке криволинейных или органических форм.

5-осевой станок с ЧПУ оказывается значительно более эффективным при проектировании деталей со сложной геометрией или уникальными особенностями, требующими высокой точности. Более высокий уровень пользовательского контроля позволяет оператору создать стандартную или нестандартную деталь с превосходной детализацией.

Наши рекомендации по выбору 3, 4 или 5-осевого станка с ЧПУ для металлообработки- Сложность конструкции детали

Одним из основных факторов при выборе трех-, четырех- или пятикоординатного станка с ЧПУ является сложность конструкции детали. Если деталь имеет простую геометрию, например, куб или прямоугольную призму, то, скорее всего, будет достаточно трехкоординатного станка.

Если деталь имеет простую геометрию, например, куб или прямоугольную призму, то, скорее всего, будет достаточно трехкоординатного станка.

С другой стороны, если деталь имеет более сложные характеристики, например, криволинейные поверхности или несколько уровней, то потребуется более сложный станок. В целом, чем сложнее конструкция, тем больше осей потребуется.

- Начните сотрудничество с Артель – компанией лидером в области промышленной металлообработки

Не знаете, какой тип обработки лучше всего подойдет для нужд вашей компании? В Артель наши высококвалифицированные специалисты помогу воплотить ваши даже самые крупные проекты в реальность. Чтобы узнать больше о сотрудничестве с нами для многосерийной обработки ваших изделий, свяжитесь с нами сегодня для получения консультации.

Особенности станков с ЧПУ для обработки металлов | Классификация и особенности использования

Дата публикации: 03/11/2022

Внедрение в производство токарных станков систем ЧПУ существенно изменило подходы к использованию привычного оборудования. Обработка детали с точки зрения основных механических операций осталась прежней — это взаимодействие резца или фрезы с металлом. Но организация процесса кардинально поменялась за счет передачи рутинных подготовительных операций под управление автоматики. В этой статье мы в общем виде раскрываем принципы работы и возможности использования систем ЧПУ в токарно-фрезерном производстве.

Обработка детали с точки зрения основных механических операций осталась прежней — это взаимодействие резца или фрезы с металлом. Но организация процесса кардинально поменялась за счет передачи рутинных подготовительных операций под управление автоматики. В этой статье мы в общем виде раскрываем принципы работы и возможности использования систем ЧПУ в токарно-фрезерном производстве.

1. Станок ЧПУ по металлу: что это?

2. Принцип работы

3. Устройство станка ЧПУ по металлу

4. Виды станков ЧПУ для металлообработки

5. Токарные станки и разновидности

6. Гибочные станки по металлу

7. Раскройные станки по металлу

8. Шлифовальные станки по металлу

9. Штамповочное и прессовое оборудование

10. Спектр операций для станков ЧПУ по металлу

11. Преимущества внедрения и применения ЧПУ в металлообработке

12. Простые и сложные станки ЧПУ для производства

13. Программирование автоматического оборудования ЧПУ для металлообработки

Станок ЧПУ по металлу: что это?

Станок для металлообработки с управлением системой ЧПУ представляет собой комплекс аппаратно-программных решений, позволяющих организовать автоматизированное выполнение операций обточки, фрезерования, сверления, зенкерования, раскроя и шлифовки (доводки) заготовок. При этом основные инструменты остаются прежними — фрезы, резцы, сверла, пилы, шлифовальные диски.

При этом основные инструменты остаются прежними — фрезы, резцы, сверла, пилы, шлифовальные диски.

Принцип работы

Принцип работы станка по металлу — это воздействие на заготовку инструмента (оснастки) с целью изменения ее формы и размеров до заданных технологическими требованиями. В токарном станке резец взаимодействует с телом вращения, которое образует закрепленная в шпинделе заготовка. Во всех остальных вращается или движется сам инструмент. Перемещения заготовки и оснастки в обычном станке полностью зависят от оператора или настроек механической части, например, подача резца фартуком с суппортом может быть механизирована.

Принцип работы станка по металлу с ЧПУ состоит в том, что все вспомогательные операции от настроек до перемещений и смены инструмента оборудование выполняет само под управлением цифрового модуля с памятью и программным обеспечением. Это существенное отличие влияет и на устройство станка, и на его производительность.

Устройство станка ЧПУ по металлу

Для работы станка по металлу в его устройство вносились конструктивные и функциональные изменения.

- аппаратно-программный комплекс — память, устройства ввода, обработки команд и преобразования цифрового кода операций (сценариев) в сигналы для исполнения;

- группа устройств и узлов выполнения команд ЧПУ — в основном это шаговые и сервоприводы, обеспечивающие все перемещения инструмента и заготовки;

- группа приспособлений для подачи и фиксации заготовок и инструмента — шпиндели, патроны, наклонно-поворотные и поворотные столы, револьверные головки и колонны подачи в станках вертикального формата;

- узлы непосредственной обработки заготовок и смены инструмента, для которых необходимо обеспечение связи между программным звеном и механизмом для управления скоростью вращения и позиционированием оснастки;

- контрольные датчики и средства преобразования/передачи сигнала для обратной связи между программным комплексом, заготовкой и оснасткой для проверки точности выполнения задания.

Работа приводов и приспособлений позиционирования обеспечивается дополнительными источниками крутящего и толкающего момента. Вспомогательная часть станка включает системы подачи СОЖ, удаления отходов, перемещения заготовок и инструмента по производственной линии и внутри оборудования.

Виды станков ЧПУ для металлообработки

Применение систем ЧПУ для металлообработки возможно на любых типах оборудования, где важно поддерживать точность, повторяемость и ритмичность процесса. Это распространяется на все широко применяемые виды техники.

Токарные станки и разновидности

Помимо классики токарного станка с обработкой детали резцом на суппорте, использование ЧПУ актуально для:

- токарно-карусельных и токарно-лобовых станков, где требуется высокая точность в обработке массивных деталей, эффективная управляемая подача, точное позиционирование резца при больших размерах заготовки и минимальных допусках;

- токарно-револьверных и многошпиндельных станках, в которых процесс обработки выполняется со сменой инструмента и переносом заготовки на другую позицию;

- токарно-фрезерных станках, где применяются разные инструменты от резцов до фрез и сверл с чередованием или выполнением последовательных операций;

- токарно-винторезных автоматах и резьбонакатных станках для изготовления элементов соединений от метизов до труб и муфт.

В эту категорию можно включить и станки (ОЦ) со сверлильными модулями для выборки и зенкерования отверстий, расточки, торцевания и пазования.

Гибочные станки по металлу

Система ЧПУ позволяет повысить точность и скорость работы на станках для гибки металла — листогибов, трубогибов, линиях гибки прутка и профлиста. Преимущества решений с ЧПУ в данном случае состоят в точном выдерживании угла, возможности настройки усилия гибки, выдерживания размеров и заметном ускорении операций.

Раскройные станки по металлу

Управление ЧПУ позволяет добиться высокой точности позиционирования инструмента, ровного ритма вывода пилы или лазерного излучателя на начальную точку, строгого соответствия линий и углов реза чертежу. Сказанное относится к станкам листорезам, труборезам, технике для раскроя уголка и проката.

Шлифовальные станки по металлу

Высокая точность обработки шероховатости без постоянных ручных замеров позволяет добиваться гладкости металлических поверхностей, сопряжений и торцов. Это значительно повышает ритм обработки, в том числе и за счет быстрой смены инструмента.

Это значительно повышает ритм обработки, в том числе и за счет быстрой смены инструмента.

Штамповочное и прессовое оборудование

В этой категории ЧПУ дает возможность значительно повысить ритм работы за счет высокой скорости подачи заготовок, смены матриц. Автоматика сводит к нулю травматизм операторов штампов и прессов, связанный с выполнением монотонных ритмичных операций, где есть риск перепутать последовательность движений.

Спектр операций для станков ЧПУ по металлу

Исходя из перечисленных выше категорий оборудования, можно оценить возможности станков с ЧПУ как охватывающие все значимые процессы и операции. Заготовку можно провести через цепочку автоматического оборудования в формате станков и ОЦ, при этом автоматизация возможна на уровне транспортировки деталей конвейерами и отслеживания внутренней логистики предприятия. Отдельного упоминания заслуживают сварочные линии и автоматы с числовым программным управлением, хотя их не стоит относить металлообработке в ее функциональном понимании.

Автоматизировать в той иной степени можно все процессы от заточки и зенкерования до гибки и резки металла. Имеются автоматизированные системы для литейных производств с полностью управляемыми линиями, обеспечивающими все операции от формовки до заливки и сброса заготовки.

Разработанная в России система управления производством DPA для станков, ОЦ и автоматических (роботизированных) линий с ЧПУ организует не только последовательность операций и логистику технологического процесса. В ней заложены функции сбора данных и аналитики, онлайн контроля выполнения заданий и диагностики процесса по набору настраиваемых критериев. Это комплексное решение для объединения нескольких станков (ОЦ) на участке, в цехе, предприятии в единую масштабируемую систему функционального управления и администрирования.

Преимущества внедрения и применения ЧПУ в металлообработке

Любое производство, связанное с обработкой материалов, так или иначе сталкивается с необходимостью соблюдать стандарты точности.

Для примера достаточно провести хронометраж работы токаря, в котором зафиксировать:

- фиксацию детали в шпинделе станка;

- установку инструмента и подводку фартука с суппортом в исходное положение;

- выставление скоростей вращения и подачи;

- остановки и перезапуски, связанные с измерением заготовки в процессе токарной обработки.

Даже простой станок с ЧПУ ускоряет эти операции в несколько раз. При этом качество обработки больше не зависит от подготовки специалиста, а контрольные замеры выполняются косвенно, за счет датчиков положения инструмента, скорости вращения шпинделя, при необходимости лазерного считывания данных о теле вращения заготовки.

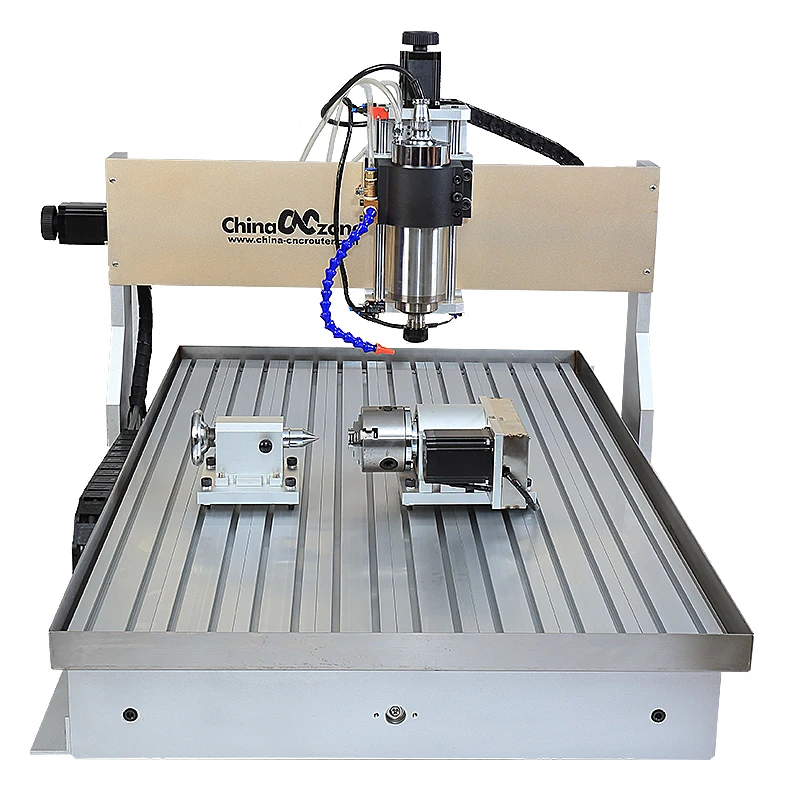

Простые и сложные станки ЧПУ для производства

Не стоит воспринимать это оборудование как особо сложное в эксплуатации и неоправданно дорогое для небольшого бизнеса. Примером значительного повышения эффективности может стать работа раскройного станка ЧПУ для резки металлического листа. Время и точность вывода исполнительной части станка на позицию начала резки сокращается до 5 раз в сравнении с действиями даже опытного станочника. Точность линии реза и выдерживание угла при наклонном крое значительно превышают показатели ручной настройки и ведения.

Взятый для примера вариант имеет простую систему ЧПУ с несколькими зашитыми сценариями. Для управления требуются навыки оператора, которыми можно овладеть при изучении инструкции. Такого рода оборудование вполне пригодно даже для небольшой мастерской. Станки с лазерной головкой и гравировальное оборудование с ЧПУ выпускаются для домашнего и кустарного использования.

Такого рода оборудование вполне пригодно даже для небольшой мастерской. Станки с лазерной головкой и гравировальное оборудование с ЧПУ выпускаются для домашнего и кустарного использования.

Программирование автоматического оборудования ЧПУ

для металлообработки

Принцип программирования ЧПУ построен на выполнении сценариев, каждый из которых соответствует части или полному процессу обработки заготовки. Программная часть разделена на платформу (как в любой ОС) и исполнительные модули. При этом оператор ЧПУ может не знать особенностей кода — на дисплее ввода имеются все необходимые для задания операций иконки и подсказки. Написанием кода занимается специалист иного уровня, программист ЧПУ.

Сценарий разделяется на отдельные операции, которые в большинстве систем относятся к основным и вспомогательным (подготовительным) — G и М кодам. В программе необходимо прописать все действия машины, предусмотренные техпроцессом и ее устройством — от подачи и установки до запуска и проверки параметров обработки. Сложность кода и сценария зависит от функциональности станка (ОЦ).

Сложность кода и сценария зависит от функциональности станка (ОЦ).

Что такое обработка с ЧПУ: процессы, операции и преимущества

- 9 сентября 2022 г.

Современное производство продукции требует процессов и методов, обеспечивающих точность и правильность из-за возрастающей сложности конструкции продукции. Следовательно, существует стремление к развитию и инновациям в производственных технологиях, особенно к внедрению автоматизации.

Из-за автоматизации обработка на станках с ЧПУ является распространенным производственным процессом, известным своей точностью, аккуратностью и возможностью создания сложных изделий. В этой статье будут обсуждаться основы обработки с ЧПУ, ее процесс, применение и преимущества.

Что означает числовое программное управление (ЧПУ)?

Компьютерное числовое управление (ЧПУ) включает в себя управление станком с помощью микрокомпьютера, прикрепленного к инструменту. Микрокомпьютер может сделать это, реагируя на язык программирования, называемый G-кодом и М-кодом, который содержит инструкции по параметрам обработки, таким как скорость подачи, скорость шпинделя, режущий инструмент и поток охлаждающей жидкости.

Микрокомпьютер может сделать это, реагируя на язык программирования, называемый G-кодом и М-кодом, который содержит инструкции по параметрам обработки, таким как скорость подачи, скорость шпинделя, режущий инструмент и поток охлаждающей жидкости.

Затем микрокомпьютер передает инструкции станку. Таким образом, обработка с ЧПУ не требует ручной работы, что делает ее пригодной для создания безошибочных деталей независимо от сложности конструкции изделия.

Что такое обработка с ЧПУ?

CNC-обработка — это субтрактивный производственный процесс, который включает удаление части заготовки с использованием инструкций из модели САПР для изготовления продукта. Станок с ЧПУ удаляет части заготовки путем операций механической обработки, таких как токарная обработка, сверление или фрезерование, в соответствии с кодами (g-код и m-код), полученными из модели САПР и содержащими инструкции по параметрам обработки.

Процесс обработки с ЧПУ совместим со многими металлами, пластмассами, деревом и композитными материалами. Наряду с аддитивными и формообразующими производственными процессами, такими как 3D-печать и литье под давлением, он представляет собой основной процесс изготовления деталей. Однако обработка с ЧПУ имеет некоторые преимущества по сравнению с этими методами, такие как высокая точность. Продолжаем читать.

Наряду с аддитивными и формообразующими производственными процессами, такими как 3D-печать и литье под давлением, он представляет собой основной процесс изготовления деталей. Однако обработка с ЧПУ имеет некоторые преимущества по сравнению с этими методами, такие как высокая точность. Продолжаем читать.

4 основных этапа обработки с ЧПУ

Существует четыре основных этапа обработки с ЧПУ, независимо от используемого процесса обработки с ЧПУ. Ниже приведена пошаговая процедура того, как они обычно функционируют:

Шаг 1: Подготовка модели CAD

Это включает создание 2D- или 3D-модели продукта. Существует много программного обеспечения, подходящего для этого процесса, наиболее популярными из которых являются AutoCAD и SolidWorks. Кроме того, можно преобразовать 2D-проекты в 3D-проекты в зависимости от требований к продукту.

Хотя дизайн некоторых продуктов может быть простым, подготовка некоторых моделей САПР может потребовать дополнительных знаний, особенно сложных проектов продуктов.

Модель САПР должна быть правильно спроектирована и без особых усилий показывать оператору критически важные функции, такие как допуски, вспомогательные линии, резьбы и другие параметры для эффективной операции обработки.

Шаг 2: Преобразование в формат, совместимый с ЧПУ

Станки с ЧПУ не понимают модель САПР. Поэтому вам необходимо преобразовать модель CAD в формат, совместимый с ЧПУ, чтобы машина могла ее интерпретировать. Для этого шага вы можете использовать программное обеспечение CAM, такое как AutoCAD, Fusion 360 или другие программные онлайн-сервисы.

Это программное обеспечение может преобразовывать в формат, совместимый с ЧПУ, и давать инструкции станку с ЧПУ по параметрам. Такие как вращательное и линейное движение, последовательность резания, траектория движения инструмента, заготовка, скорость станка и т. д., связанные с операцией обработки.

Шаг 3: Выполнение настройки

Это включает в себя выбор правильного типа станка с ЧПУ и настройку определенных операций до начала операции обработки. Выбор подходящего станка зависит от обрабатываемой детали, сложности конструкции изделия и стоимости. После этого заготовка устанавливается на станок.

Выбор подходящего станка зависит от обрабатываемой детали, сложности конструкции изделия и стоимости. После этого заготовка устанавливается на станок.

Шаг 4. Обработка детали

Оператор установит необходимые режущие инструменты и запустит процесс. Процесс автоматизирован и будет выполняться до тех пор, пока компьютерная программа не посчитает его завершенным. Во время и после процесса обработки машинисты проводят несколько уровней проверки для обеспечения качества.

Важная роль станков в обработке с ЧПУ

Несмотря на то, что процесс обработки с ЧПУ автоматизирован, существуют станки с ЧПУ, которые устраняют ожидаемые и непредвиденные неисправности. Ниже перечислены важные роли операторов станков с ЧПУ:

- Найдите спецификации продукта.

- Чтение чертежей, эскизов и файлов CAD/CAM.

- Создание моделей CAE.

- Выравнивание и регулировка режущих инструментов и других материалов станка.

- Установка, использование и разборка станков с ЧПУ.

- Следите за скоростью машины.

- Проверка и проверка готовой продукции на наличие дефектов.

- Убедитесь, что деталь выровнена по модели САПР.

Типы станков с ЧПУ

У каждого процесса обработки с ЧПУ есть свой станок. Например, станки для фрезерования с ЧПУ называются фрезерными станками с ЧПУ, а для токарной обработки с ЧПУ — токарными станками с ЧПУ. Однако тип станков с ЧПУ — это больше оси, по которой они могут двигаться и вращаться. Вот наиболее распространенные из них, используемые в производстве деталей:

2-осевые станки с ЧПУ

2-осевые станки с ЧПУ могут обрабатывать деталь только по осям x и z, т. е. вертикально и горизонтально. Поэтому они являются самым простым станком с ЧПУ, используемым при изготовлении деталей.

3-осевой станок с ЧПУ

3-осевой станок с ЧПУ делает еще один шаг вперед по сравнению с 2-осевым станком с ЧПУ, поскольку они могут перемещаться по осям x, y и z. Это самые распространенные станки, используемые при обработке с ЧПУ. Однако могут быть ограничения в возможности обработки деталей сложной конструкции. Это связано с отсутствием их вращения.

Это самые распространенные станки, используемые при обработке с ЧПУ. Однако могут быть ограничения в возможности обработки деталей сложной конструкции. Это связано с отсутствием их вращения.

4-осевые станки с ЧПУ

4-осевые станки с ЧПУ имеют шпиндель, который может перемещаться по трем осям. Проще говоря, машина может двигаться вверх и вниз, из стороны в сторону, вперед и назад и вращаться по осям X и A. Все это происходит без перемещения заготовки. Они являются наиболее распространенными станками с ЧПУ, используемыми для обработки сложных деталей из-за их скорости, точности и аккуратности.

5-осевые станки с ЧПУ

5-осевые станки с ЧПУ имеют шпиндель и режущий инструмент, которые могут двигаться аналогично 4-осевым станкам. Однако, в отличие от 4-осного станка, они могут вращаться по любым двум из трех осей. Они считаются наиболее совершенными многоосевыми станками с ЧПУ из-за их способности приближаться к заготовке со всех сторон без ручного изменения положения во время обработки. 5-осевая обработка с ЧПУ обеспечивает идеальную обработку точных и сложных деталей

5-осевая обработка с ЧПУ обеспечивает идеальную обработку точных и сложных деталей

3 Общие вспомогательные программы для обработки с ЧПУ

В зависимости от требований процесса обработки с ЧПУ для каждой обработки используется одно или несколько программ, перечисленных ниже:

1. Программное обеспечение CAD

Программное обеспечение CAD позволяет 3D-модели физических компонентов, используемых при проектировании и производстве продукции. Кроме того, они служат для предоставления проектных данных производителям. Примеры включают AutoCAD (2D и 3D), Inventor (3D), Blender и SketchUp.

2. Программное обеспечение CAM

Программное обеспечение CAM подходит для создания G-кодов из моделей CAD для этих управляющих станков с ЧПУ. Следовательно, станок с ЧПУ имеет автоматизацию. Лучшие примеры включают Fusion 360, SolidWorks и AutoCAD.

3. Программное обеспечение CAE

Программное обеспечение CAE позволяет разработчикам продукта имитировать характеристики предполагаемого продукта. Следовательно, они могут улучшать дизайн продукта и помогают инженерам решать инженерные проблемы. Примеры включают анализ конечных элементов, динамику нескольких тел и вычислительную гидродинамику.

Следовательно, они могут улучшать дизайн продукта и помогают инженерам решать инженерные проблемы. Примеры включают анализ конечных элементов, динамику нескольких тел и вычислительную гидродинамику.

Различные виды обработки на станках с ЧПУ

Обработка на станках с ЧПУ включает в себя несколько методов, включающих вычитание части заготовки для изготовления целевого продукта. Однако стиль удаления зависит от процесса. Общие операции обработки с ЧПУ, используемые при производстве деталей, включают:

Сверление с ЧПУ

Сверление с ЧПУ включает использование вращающегося режущего инструмента для создания цилиндрических отверстий в неподвижной заготовке. Это важная операция обработки с ЧПУ, используемая при изготовлении изделий, требующих сборки деталей.

Фрезерование с ЧПУ

Фрезерование с ЧПУ — это наиболее распространенная операция механической обработки, которая включает использование режущего инструмента, который может вращаться и перемещаться вдоль осей для удаления материала с заготовки. Легкость резки зависит от сложности станка с ЧПУ.

Легкость резки зависит от сложности станка с ЧПУ.

Токарная обработка с ЧПУ

Токарная обработка с ЧПУ — это операция механической обработки, которая включает вращение изделия при подаче его на режущий инструмент, изготовленный для изготовления обрабатываемой детали.

Другие операции механической обработки

- Шлифование

- Бропение

- Lapping

- Пила

- Honing

Материалы, совместимые с CNC MACENING

– METALLIN и т. д.

– Пластмассы : ацеталь, ПЭЭК, поликарбонат, нейлон, акрил, ПВХ, полипропилен и т. д.

– Композит : эпоксидная смола, фенольные смолы, стекловолокно и углеродное волокно.

– Древесина : твердая древесина и фанера.

– Пена: жесткая и резьбовая пена.

CNC-обработка совместима со многими материалами. Однако, прежде чем выбрать материал для ЧПУ, рассмотрите следующее:

- Твердость

- Механические свойства

- Функции детали

- Размерный допуск

- Рабочая температура

- Стоимость

07

- 07 Преимущества ЧПУ?

- 1 Основание машины отливается или сваривается. Затем его подвергают термообработке, чтобы снять литейные или сварочные напряжения и «нормализовать» металл для механической обработки. Основание крепится к большому обрабатывающему центру, а места крепления направляющих обрабатываются в соответствии со спецификацией.

- 2 Направляющие отшлифованы, закреплены болтами и штифтами к основанию.

- 3 Механизмы, перемещающие станину или шпиндель, называются шарико-винтовыми передачами. Они преобразуют вращательное движение приводных двигателей в поступательное движение и состоят из винтового вала и опорных подшипников. Когда вал вращается, подшипник следует за спиральными канавками на валу и производит очень точное линейное движение, которое перемещает либо рабочий стол под шпинделем, либо сам держатель шпинделя. Эти шарико-винтовые пары крепятся болтами к основанию, а опора подшипника крепится болтами к рабочему столу или держателю шпинделя.

- 4 Шпиндель обрабатывается и шлифуется, устанавливается на приводной двигатель, а затем прикручивается болтами к подвижному держателю шпинделя. Каждая ось движения имеет отдельный шариковый винт и набор направляющих в большинстве обрабатывающих центров.

- 5 Компьютер или контроллер представляет собой электронный блок, отдельный от остальной части машины. Он имеет корпус с климат-контролем, установленный сбоку на раме или на пульте оператора. Он содержит всю оперативную память, компьютерные платы, блоки питания и другие электронные схемы для работы машины. Разнообразная проводка соединяет контроллер с двигателями машины и позиционными направляющими.

направляющие непрерывно отправляют информацию о местоположении оси на контроллер, поэтому точное положение рабочего стола по отношению к шпинделю всегда известно. На передней панели контроллера находится видеоэкран, на котором отображается программная информация, положение, скорость и подача, а также другие данные, необходимые оператору для наблюдения за производительностью машины.

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп». - 6 Собранный станок проходит проверку на точность. Каждая машина имеет небольшие физические различия, которые математически корректируются в операционной системе компьютера. Эти корректирующие значения сохраняются в отдельной памяти, и машина постоянно их проверяет. По мере износа обрабатывающего центра эти параметры можно откалибровать для обеспечения точности. После испытаний готовая машина окрашивается и готовится к отгрузке.

CNC-обработка имеет широкое применение в производстве промышленных деталей благодаря ряду преимуществ. Ниже приведены некоторые преимущества этого процесса по сравнению с другими производственными операциями.

Ниже приведены некоторые преимущества этого процесса по сравнению с другими производственными операциями.

Точность и прецизионность

Обработка с ЧПУ является точной, что позволяет производителям продукции изготавливать детали в соответствии с намеченной конструкцией. Кроме того, он имеет высокую точность и допуск; следовательно, вы можете производить разные партии продукта без потери точности. Кроме того, автоматизированный процесс снижает количество ошибок при обработке.

Быстро и эффективно

Вы можете получить обработанную на станке с ЧПУ деталь в течение нескольких дней. Следовательно, это эффективность производства. Однако скорость и эффективность зависят от типа станка с ЧПУ и сложности изделия.

Экономичность

Обработка с ЧПУ требует высоких первоначальных капиталовложений. Однако у него более низкие эксплуатационные расходы. Кроме того, высокая производительность, практически полное отсутствие человеческих ошибок и низкие производственные затраты повышают его рентабельность. Кроме того, для большинства операций механической обработки требуется меньше обучения, и обучение доступно в онлайн-режиме.

Кроме того, для большинства операций механической обработки требуется меньше обучения, и обучение доступно в онлайн-режиме.

Расширенные возможности

Большинство станков с ЧПУ могут иметь множество инструментов для различных целей. Кроме того, у них есть сложное программное обеспечение, которое позволяет им работать с различными продуктами и сложными заготовками. Поэтому они обладают расширенными возможностями и совместимостью с заготовками разных размеров, форм или текстур.

Широкий спектр совместимых материалов

Операции обработки совместимы с большим количеством материалов. Типичными примерами являются металл, пластик и композит.

Производственные процессы, альтернативные обработке на станках с ЧПУ

Обработка на станках с ЧПУ — универсальный процесс, широко применяемый в производстве деталей и изделий. Однако иногда это может быть не самый лучший метод. Вот несколько альтернативных методов, которые вы можете рассмотреть:

3D-печать

3D-печать — это процесс аддитивного производства, который включает плавление, осаждение и отверждение материала с использованием инструкций из CAD или цифровой 3D-модели. Как и обработка с ЧПУ, она автоматизирована. Однако, в отличие от обработки с ЧПУ, он больше подходит для простой конструкции.

Как и обработка с ЧПУ, она автоматизирована. Однако, в отличие от обработки с ЧПУ, он больше подходит для простой конструкции.

Литье под давлением

Литье под давлением — это процесс производства пластмасс, который включает расплавление и впрыскивание материала в подготовленную форму, а также его затвердевание. Он работает с использованием того же механизма, что и другие производственные процессы, такие как выдувное формование, многослойное формование и формование со вставками. Это важная часть массового производства продукции.

Литье под давлением

Литье под давлением аналогично литью под давлением. Однако он подходит для таких металлов, как алюминий. Он включает в себя расплавление металла и заливку его в подготовленную форму. Метод впрыска может быть низким или высоким, в зависимости от качества продукта.

Краткая история обработки с ЧПУ

До эпохи электроники конструкторы создавали детали вручную или на станках с ручным управлением. Производственные процессы, используемые на этом этапе, ограничены точностью, прецизионностью, пригодностью для сложных изделий и, самое главное, массовым производством изделий. В результате были проведены исследования и разработки по внедрению новых производственных процессов.

Производственные процессы, используемые на этом этапе, ограничены точностью, прецизионностью, пригодностью для сложных изделий и, самое главное, массовым производством изделий. В результате были проведены исследования и разработки по внедрению новых производственных процессов.

Первое знакомство с числовым программным управлением произошло, когда Джон Т. Парсонс в сотрудничестве с Массачусетским технологическим институтом разработал машины с числовым программным управлением, которые частично производились в ВВС США в 1919 г.40с. Эти машины позволяют производителям управлять набором инструментов с помощью инструкций с перфокарт. Тем не менее, им все еще не хватает полной автоматизации. Следовательно, они использовались в присутствии операторов.

С изобретением более быстрых компьютеров станки с ЧПУ начали использовать цифровые коды вместо перфокарт для управления станками. Обработка с ЧПУ может производить детали быстрее и точнее, чем предыдущая система обработки.

Заключение

Обработка на станках с ЧПУ является широко распространенным набором процессов в производстве деталей и изделий благодаря своей точности, прецизионности и допускам. Таким образом, дизайнеры и производители могут легко создавать продукты различной сложности.

Таким образом, дизайнеры и производители могут легко создавать продукты различной сложности.

Вы ищете высококачественные детали с ЧПУ? Затем воспользуйтесь услугами WayKen и получите доступ к качеству по конкурентоспособной цене.

Что такое М-код и G-код?

С одной стороны, G-коды представляют собой набор кодов, которые указывают станку с ЧПУ, как двигаться. С другой стороны, М-код выполняет нережущие операции станка.

Каковы основные проблемы обработки с ЧПУ?

Индивидуализация не так проста при обработке с ЧПУ. Машинисты должны изменить файлы САПР на начальном этапе, чтобы внести небольшие коррективы в готовую продукцию. Кроме того, технологическое усовершенствование позволяет писать программы только опытному оператору.

В каких отраслях используется обработка с ЧПУ?

Обработка с ЧПУ находит применение во многих отраслях обрабатывающей промышленности. Общие отрасли, использующие производственный процесс, включают автомобильную, аэрокосмическую, военную, оборонную, морскую и медицинскую.

Какие термины используются при обработке с ЧПУ?

Общие термины в области обработки с ЧПУ включают:

-CAD: автоматизированное программное обеспечение

-CAM: автоматизированное производство

-CAE: автоматизированное проектирование

-DNC: Распределенное числовое управление

-G-код: Геометрические коды

-M-код: Разные машинные коды

Каковы тенденции в отрасли обработки с ЧПУ?

Тенденции в области обработки с ЧПУ включают полную автоматизацию процедуры, добавление большего количества осей к станкам с ЧПУ и разработку дополнительных функций для легкой настройки.

Станок с ЧПУ | Encyclopedia.com

Предыстория

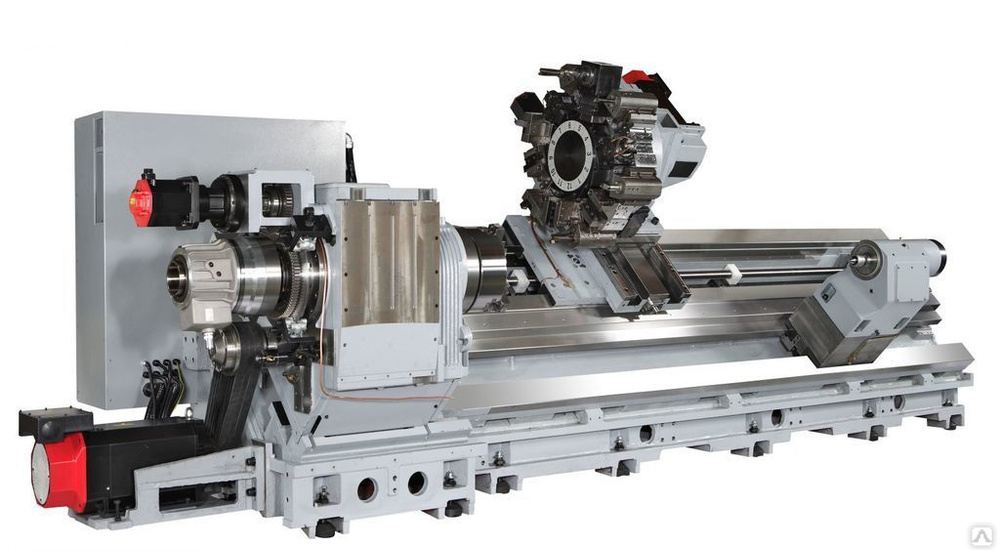

Станки с ЧПУ или станки с числовым программным управлением представляют собой сложные металлообрабатывающие инструменты, с помощью которых можно создавать сложные детали, требуемые современными технологиями. Быстро растущие с развитием компьютеров, ЧПУ могут выполнять работу в качестве токарных станков, фрезерных станков, лазерных резаков, абразивно-струйных резаков, штамповочных прессов, листогибочных прессов и других промышленных инструментов. Термин ЧПУ относится к большой группе этих станков, которые используют компьютерную логику для управления движениями и выполнения металлообработки. В этой статье будут рассмотрены самые распространенные виды: токарные и фрезерные станки.

Термин ЧПУ относится к большой группе этих станков, которые используют компьютерную логику для управления движениями и выполнения металлообработки. В этой статье будут рассмотрены самые распространенные виды: токарные и фрезерные станки.

История

Хотя токарные станки по дереву использовались с библейских времен, первый практичный токарный станок по металлу был изобретен в 1800 году Генри Модслеем. Это был просто станок, который удерживал обрабатываемый материал или заготовку в зажиме или шпинделе и вращал его, чтобы режущий инструмент мог обработать поверхность до желаемого контура. Оператор управлял режущим инструментом с помощью кривошипов и маховиков. Точность размеров контролировал оператор, который наблюдал за градуированными циферблатами на маховиках и перемещал режущий инструмент на соответствующую величину. Каждая изготовленная деталь требовала от оператора повторения движений в той же последовательности и с теми же размерами.

Первый фрезерный станок работал почти так же, за исключением того, что режущий инструмент помещался во вращающийся шпиндель. Заготовка крепилась к станине станка или рабочему столу и перемещалась под режущим инструментом, опять же с помощью маховиков, для обработки контура заготовки. Этот ранний фрезерный станок был изобретен Эли Уитни в 1818 году. назад) и «Z» (вверх и вниз). Рабочий стол также можно поворачивать в горизонтальной или вертикальной плоскости, создавая четвертую ось движения. Некоторые станки имеют пятую ось, которая позволяет шпинделю поворачиваться под углом.

Заготовка крепилась к станине станка или рабочему столу и перемещалась под режущим инструментом, опять же с помощью маховиков, для обработки контура заготовки. Этот ранний фрезерный станок был изобретен Эли Уитни в 1818 году. назад) и «Z» (вверх и вниз). Рабочий стол также можно поворачивать в горизонтальной или вертикальной плоскости, создавая четвертую ось движения. Некоторые станки имеют пятую ось, которая позволяет шпинделю поворачиваться под углом.

Одна из проблем с этими ранними станками заключалась в том, что для изготовления каждой детали оператору приходилось манипулировать маховиками. Помимо монотонной и физически изнурительной работы, возможности оператора по изготовлению идентичных деталей были ограничены. Незначительные различия в работе приводили к изменению размеров осей, что, в свою очередь, приводило к плохо подогнанным или непригодным деталям. Уровни брака для операций были высокими, что приводило к трате сырья и рабочего времени. По мере увеличения объемов производства количество пригодных для использования деталей, производимых на одного оператора в день, перестало быть экономически выгодным. Что было необходимо, так это средства для автоматического управления движениями машины. Ранние попытки «автоматизировать» эти операции использовали серию кулачков, которые перемещали инструменты или рабочий стол с помощью рычагов. Когда кулачок вращался, звено следовало за поверхностью кулачка, перемещая режущий инструмент или заготовку посредством ряда движений. Форма поверхности кулачка позволяла контролировать величину движения рычажного механизма, а скорость вращения кулачка контролировала скорость подачи инструмента. Эти ранние машины было трудно правильно настроить, но после настройки они обеспечивали отличную повторяемость для своего дня.

Некоторые из них сохранились до наших дней и называются «швейцарскими» станками, что является синонимом прецизионной обработки.

Что было необходимо, так это средства для автоматического управления движениями машины. Ранние попытки «автоматизировать» эти операции использовали серию кулачков, которые перемещали инструменты или рабочий стол с помощью рычагов. Когда кулачок вращался, звено следовало за поверхностью кулачка, перемещая режущий инструмент или заготовку посредством ряда движений. Форма поверхности кулачка позволяла контролировать величину движения рычажного механизма, а скорость вращения кулачка контролировала скорость подачи инструмента. Эти ранние машины было трудно правильно настроить, но после настройки они обеспечивали отличную повторяемость для своего дня.

Некоторые из них сохранились до наших дней и называются «швейцарскими» станками, что является синонимом прецизионной обработки.

От раннего дизайна до настоящего времени

Дневная эксплуатация

Современный дизайн станков с ЧПУ вырос из работ Джона Т. Парсонса в конце 1940-х и начале 1950-х годов. После Второй мировой войны Парсонс занимался изготовлением лопастей вертолетных винтов, что требовало точной обработки сложных форм. Вскоре Парсонс обнаружил, что, используя ранний компьютер IBM, он мог создавать гораздо более точные контурные направляющие, чем это было возможно с помощью ручных расчетов и макетов. Основываясь на этом опыте, он выиграл контракт с ВВС на разработку «автоматической машины для контурной резки» для производства деталей крыла большого сечения для самолетов. Благодаря компьютерному считывателю карт и точному управлению серводвигателем машина получилась огромной, сложной и дорогой. Однако он работал автоматически и производил детали с высокой степенью точности, необходимой для авиационной промышленности.

Вскоре Парсонс обнаружил, что, используя ранний компьютер IBM, он мог создавать гораздо более точные контурные направляющие, чем это было возможно с помощью ручных расчетов и макетов. Основываясь на этом опыте, он выиграл контракт с ВВС на разработку «автоматической машины для контурной резки» для производства деталей крыла большого сечения для самолетов. Благодаря компьютерному считывателю карт и точному управлению серводвигателем машина получилась огромной, сложной и дорогой. Однако он работал автоматически и производил детали с высокой степенью точности, необходимой для авиационной промышленности.

К 1960-м годам стоимость и сложность автоматизированных машин снизились до такой степени, что они нашли применение в других отраслях. В этих машинах использовались электродвигатели постоянного тока для управления маховиками и инструментами. Двигатели получали электрические инструкции от устройства чтения ленты, которое считывало бумажную ленту шириной примерно 1 дюйм (2,5 см), в которой была пробита выбранная серия отверстий. Положение и последовательность отверстий позволяли читателю производить необходимые электрические импульсы для вращения двигателей в точное время и с определенной скоростью, что фактически приводило машину в действие точно так же, как человек-оператор. Импульсы управлялись простым компьютером, у которого в то время не было «памяти». Их часто называли «ЧПУ» или машинами с числовым программным управлением. Программист производил ленту на машине, похожей на пишущую машинку, очень похожей на старые «перфокарты», использовавшиеся в первых компьютерах, которые служили «программой». Размер программы определялся длиной ленты, которую необходимо было прочитать для создания определенной части.

Положение и последовательность отверстий позволяли читателю производить необходимые электрические импульсы для вращения двигателей в точное время и с определенной скоростью, что фактически приводило машину в действие точно так же, как человек-оператор. Импульсы управлялись простым компьютером, у которого в то время не было «памяти». Их часто называли «ЧПУ» или машинами с числовым программным управлением. Программист производил ленту на машине, похожей на пишущую машинку, очень похожей на старые «перфокарты», использовавшиеся в первых компьютерах, которые служили «программой». Размер программы определялся длиной ленты, которую необходимо было прочитать для создания определенной части.

История о том, как компьютеры впервые были связаны с производственным оборудованием, полна интриг и противоречий. Он показывает, как переплелись промышленность, университеты и вооруженные силы в 20 веке. Эта история также показывает, насколько сложно приписать многие инновации одному человеку или учреждению. Выяснить, кто что сделал, когда и с каким влиянием, — сложная задача.

Выяснить, кто что сделал, когда и с каким влиянием, — сложная задача.

В 1947 году Джон Парсонс возглавил авиастроительную фирму в Траверс-Сити, штат Мичиган. Столкнувшись с возрастающей сложностью форм деталей и связанными с этим математическими и инженерными проблемами, Парсонс искал способы снизить инженерные затраты своей фирмы. Он попросил корпорацию International Business Machine разрешить ему использовать один из их основных офисных компьютеров для выполнения ряда расчетов для новой лопасти вертолета. В конце концов Парсонс договорился с Томасом Дж. Уотсоном, легендарным президентом IBM, согласно которому IBM будет работать с корпорацией Parsons над созданием машины, управляемой перфокартами. Вскоре у Парсонса также был контракт с ВВС на производство машины, управляемой картами или лентой (например, пианино), которая вырезала бы контурные формы, такие как пропеллеры и крылья. Затем Парсонс обратился за помощью к инженерам лаборатории сервомеханизмов Массачусетского технологического института. Исследователи Массачусетского технологического института экспериментировали с различными типами процессов управления и имели опыт работы с проектами ВВС еще со времен Второй мировой войны. В свою очередь, лаборатория Массачусетского технологического института увидела в этом возможность расширить собственные исследования механизмов контроля и обратной связи. Успешная разработка станков с числовым программным управлением была затем предпринята университетскими исследователями, стремящимися удовлетворить требования военных спонсоров.

Исследователи Массачусетского технологического института экспериментировали с различными типами процессов управления и имели опыт работы с проектами ВВС еще со времен Второй мировой войны. В свою очередь, лаборатория Массачусетского технологического института увидела в этом возможность расширить собственные исследования механизмов контроля и обратной связи. Успешная разработка станков с числовым программным управлением была затем предпринята университетскими исследователями, стремящимися удовлетворить требования военных спонсоров.

William S. Pretzer

С развитием интегрированной электроники лента была упразднена или использовалась только для загрузки программы в магнитную память. Фактически, емкость памяти современных станков с ЧПУ до сих пор иногда называют «футами памяти».

Современный станок с ЧПУ работает, считывая тысячи битов информации, хранящейся в программной памяти компьютера. Чтобы поместить эту информацию в память, программист создает ряд инструкций, понятных машине. Программа может состоять из «кодовых» команд, таких как «M03», которая дает указание контроллеру переместить шпиндель в новое положение, или «G99», который предписывает контроллеру считывать вспомогательный ввод из какого-либо процесса внутри станка. Кодовые команды являются наиболее распространенным способом программирования станка с ЧПУ. Однако прогресс в области компьютеров позволил производителю станка предложить «диалоговое программирование». », где инструкции больше похожи на простые слова. В диалоговом программировании команда «M03» вводится просто как «MOVE», а команда «G99» просто как «READ». Этот тип программирования позволяет быстрее обучаться и меньше запоминать значения кода программистами.Однако важно отметить, что большинство диалоговых машин по-прежнему считывают кодовые программы, поскольку индустрия довольно сильно полагается на эту форму программирования.

Программа может состоять из «кодовых» команд, таких как «M03», которая дает указание контроллеру переместить шпиндель в новое положение, или «G99», который предписывает контроллеру считывать вспомогательный ввод из какого-либо процесса внутри станка. Кодовые команды являются наиболее распространенным способом программирования станка с ЧПУ. Однако прогресс в области компьютеров позволил производителю станка предложить «диалоговое программирование». », где инструкции больше похожи на простые слова. В диалоговом программировании команда «M03» вводится просто как «MOVE», а команда «G99» просто как «READ». Этот тип программирования позволяет быстрее обучаться и меньше запоминать значения кода программистами.Однако важно отметить, что большинство диалоговых машин по-прежнему считывают кодовые программы, поскольку индустрия довольно сильно полагается на эту форму программирования.

Контроллер также предлагает помощь программисту для ускорения использования машины. Например, на некоторых станках программист может просто ввести местоположение, диаметр и глубину элемента, а компьютер выберет наилучший метод обработки для создания элемента в заготовке. Новейшее оборудование может использовать инженерную модель, сгенерированную компьютером; рассчитать правильные скорости инструмента, подачи и траектории; и производить деталь без создания чертежа или программы.

Новейшее оборудование может использовать инженерную модель, сгенерированную компьютером; рассчитать правильные скорости инструмента, подачи и траектории; и производить деталь без создания чертежа или программы.

Современный дизайн и сырье

Материалы

Механические компоненты машины должны быть жесткими и прочными, чтобы поддерживать быстро движущиеся части. Шпиндель обычно является самой прочной частью и поддерживается большими подшипниками. Независимо от того, удерживает ли шпиндель заготовку или инструмент, функция автоматического зажима позволяет шпинделю быстро зажимать и разжимать во время выполнения программы.

Сбоку машины прикреплен магазин с различными инструментами. Передаточный рычаг, иногда называемый панелью инструментов, снимает инструмент со станка, помещает его в магазин, выбирает другой инструмент из магазина и возвращает его на станок с помощью инструкций в программе. Типичное время цикла, необходимое для этой процедуры, составляет от двух до восьми секунд. Некоторые машины могут содержать до 400 инструментов в больших «ульях», каждый из которых автоматически загружается по мере выполнения программы.

Некоторые машины могут содержать до 400 инструментов в больших «ульях», каждый из которых автоматически загружается по мере выполнения программы.

Станина или рабочий стол станка опирается на направляющие из закаленной стали, которые обычно защищены гибкими ограждениями.

Литой чугун или механит раньше были предпочтительным материалом для металлообрабатывающих станков. Сегодня в большинстве машин широко используются сварные соединения из горячекатаной стали и кованых деталей. такие продукты, как нержавеющая сталь, чтобы снизить стоимость и позволить изготавливать более сложные конструкции рам.

Некоторые машины спроектированы как ячейки, что означает, что они имеют определенную группу деталей, для производства которых они предназначены. У станков Cell есть большие инструментальные магазины, в которых достаточно инструментов для выполнения всех различных операций с каждой из различных деталей, большие рабочие столы или возможность смены рабочих столов, а также специальные положения в контроллере для ввода данных с других станков с ЧПУ. Это позволяет собирать станок с ЧПУ с другими аналогичными станками в гибкую обрабатывающую ячейку, которая может производить более одной детали одновременно. Группа ячеек, некоторые из которых содержат 20 или 30 станков, называется гибкой обрабатывающей системой. Эти системы могут производить буквально сотни различных деталей одновременно с минимальным вмешательством человека. Некоторые из них предназначены для работы днем и ночью без присмотра в так называемом «производстве без света».

Это позволяет собирать станок с ЧПУ с другими аналогичными станками в гибкую обрабатывающую ячейку, которая может производить более одной детали одновременно. Группа ячеек, некоторые из которых содержат 20 или 30 станков, называется гибкой обрабатывающей системой. Эти системы могут производить буквально сотни различных деталей одновременно с минимальным вмешательством человека. Некоторые из них предназначены для работы днем и ночью без присмотра в так называемом «производстве без света».

Производство

Технологический процесс

До недавнего времени большинство обрабатывающих центров изготавливались производителями станков по спецификациям клиентов. Теперь стандартизированная конструкция инструментов позволила производить машины для склада или последующей продажи, поскольку новые конструкции могут выполнять все необходимые операции для большинства пользователей. Стоимость нового станка с ЧПУ варьируется от 50 000 долларов США за вертикальный центр до 5 миллионов долларов США за гибкую систему обработки для блоков цилиндров. Собственно производственный процесс происходит следующим образом.

Собственно производственный процесс происходит следующим образом.

Сварка основания

Болтовое крепление болтов

Монтаж шпинделя

Контроллер

Контроль качества

Качество в обрабатывающем центре должно быть заложено от проекта до доставки и настройки. Тщательный инструктаж операторов также важен для предотвращения аварии, непреднамеренного столкновения рабочего инструмента с инструментом. Сбои могут привести к повреждению инструмента или отказу машины. Многие контроллеры имеют подпрограммы, которые обнаруживают надвигающуюся аварию и переводят машину в режим аварийной остановки. Все ЧПУ поставляются со специальной обработкой для

избегайте ударов и тщательно настраиваются техническими специалистами, прошедшими обучение на заводе. Первоначальные поправочные коэффициенты записываются для дальнейшего использования. Предоставляются полные руководства по программированию, эксплуатации и техническому обслуживанию.

Все ЧПУ поставляются со специальной обработкой для

избегайте ударов и тщательно настраиваются техническими специалистами, прошедшими обучение на заводе. Первоначальные поправочные коэффициенты записываются для дальнейшего использования. Предоставляются полные руководства по программированию, эксплуатации и техническому обслуживанию.

Будущее

Будущее станков с ЧПУ стремительно растет. Одна из идей, находящихся в стадии разработки, – это машина в виде паука, шпиндель которой подвешен на шести телескопических опорах с шарико-винтовой передачей. Стойки такие же, как и в обычной машине, но они круглые с шарико-винтовой передачей в центре. Движения шпинделя контролируются сложным компьютером, выполняющим миллионы вычислений для обеспечения правильного контура детали. Стоимость разработки этого станка составляет несколько миллионов долларов, а использование запатентованной математики высокого уровня делает этот станок обещающим выполнение неслыханных ранее операций по обработке металлов. Развитие компьютеров и искусственного интеллекта сделает станки с ЧПУ будущего быстрее и проще в эксплуатации. Это будет недешево, и стоимость сложных станков с ЧПУ будет не по карману многим компаниям. Однако это снизит цены на базовые станки с ЧПУ, выполняющие исходные трехосевые перемещения.

Развитие компьютеров и искусственного интеллекта сделает станки с ЧПУ будущего быстрее и проще в эксплуатации. Это будет недешево, и стоимость сложных станков с ЧПУ будет не по карману многим компаниям. Однако это снизит цены на базовые станки с ЧПУ, выполняющие исходные трехосевые перемещения.

Где узнать больше

Книги

Ноубл, Дэвид Ф. Силы производства. Альфред А. Кнопф, 1984.

Оливо, К. Томас. Станкостроение и производственные процессы. C. Thomas Olivo Associates, 1987.

Периодические издания

Адамс, Ларри. «Обрабатывающие центры с ЧПУ: сделай все». Wood & Wood Products, , июнь 1994 г., стр. 101-102.

Херрин, Голден Э. «Следующие 40 лет Северной Каролины». Современный механический цех, апрель 1994 г., с. 154.

Кельш, Джеймс Р. «Фрезерование, сверление и растачивание». Производство, , август 1994 г., стр. 65-81.

Момингстар, Д. «Анатомия станка: элементы управления, сервоприводы и электромеханические тайны».

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».

Также на передней панели расположены клавиши ввода данных, порты подключения данных и переключатели «старт-стоп».