Станки советские: Каталог станков производства СССР, РОССИЯ и стран СНГ

alexxlab | 22.02.2023 | 0 | Разное

“Производство средств производства”. Советские станки: sirius_srs — LiveJournal

В предыдущем посте я в общих чертах рассмотрел родовые черты советского производственного менеджмента. За ширмой всего такого советского технически передового, состоящего из пары имиджевых бесполезных направлений (пилотируемый космос, красиво крутящиеся на аэрошоу исстребители с допотопными ламповыми радарами и хреновыми ракетами) стояло и стоит стремление до бесконечности клепать одно и тоже, ничего не менять и желательно не вникать.

На бытовом уровне все понятно, на промышленном удавалось держать планку в консервативных отраслях. Советские грузовые тепловозы, энергосистема, грузовые краны вполне приемлемы, в них можно лет сто не менять конструктив, достаточно один раз перейти с паровоза на дизель, а масляному трансформатору все равно какого он года.

Гораздо интереснее смотреть там где изменения требовались, можно даже с точки зрения марксизма (производственные мощности и все такое).

Чтобы производить что-то современное, нужно современное оборудование. Чтобы произвести современное оборудование – нужно произвести современный станок. Сначала станок, потом оборудование (“производство средств производства”), потом конечный товар. В полном цикле только так.

Вот и поговорим о советских станках. В СССР было две крупных серии массовых станков:

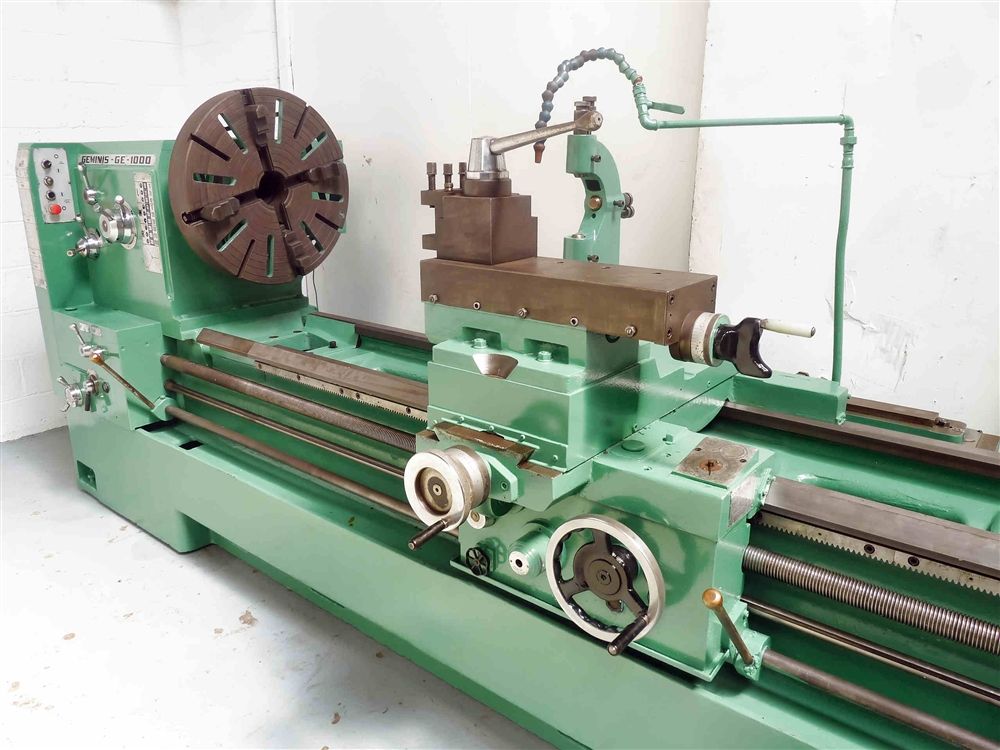

Токарные – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова

ДИП-200 (1Д62М, 1932 год)

-> 1А62 (1620, 1622, 1Б62, 1м620, 1949-1956 год)

-> 1К62 (1К625, 1К620, 1К62Б, 1956-1972 год) – выпущено 202 тысячи шт.

-> 16К20 (16К25, ЧПУ – 16А20Ф3, 16K20Ф3, 1972 – 1988 год)

-> МК6056, МК6057, МК6058, МК6046, МК6047, МК6048 (1988)

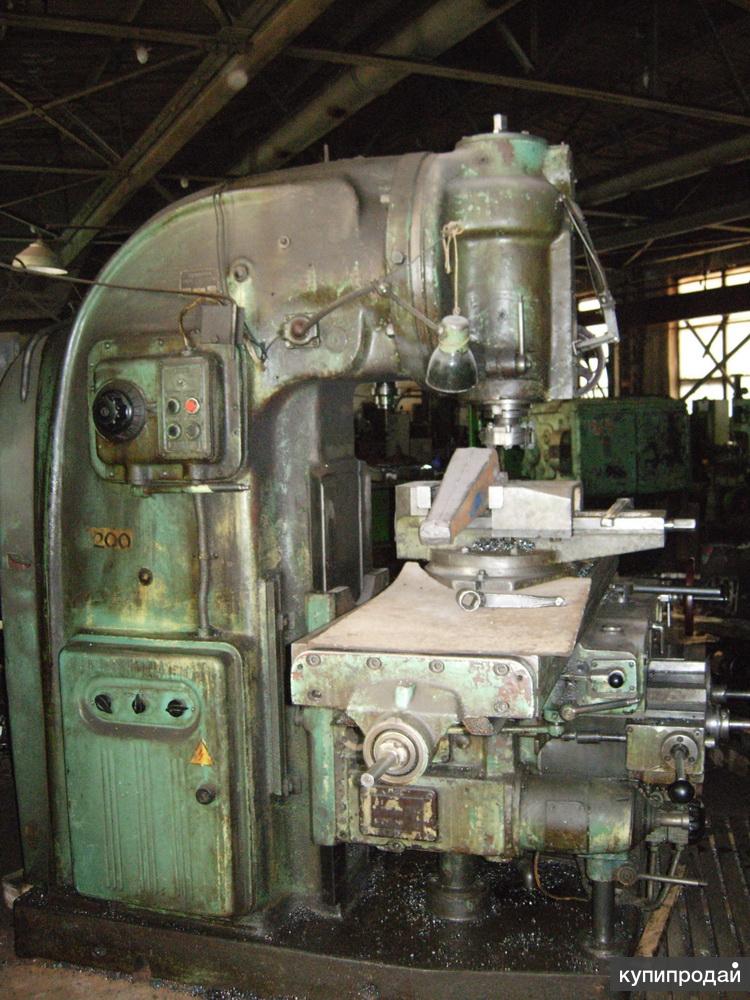

Фрезерные – Горьковский завод фрезерных станков, ГЗФС

6Н (1946..1951 год) -> 6М (1960 год) -> 6Р (1972 год) -> 6Т-1 (1985 год) -> 6Т (1991 год)

Среди них самой массовый типоразмер – 6(буква поколения)12 (вертикальный шпиндель), 6(буква поколения)82 (горизонтальный шпиндель), стол 320 х 1250мм.

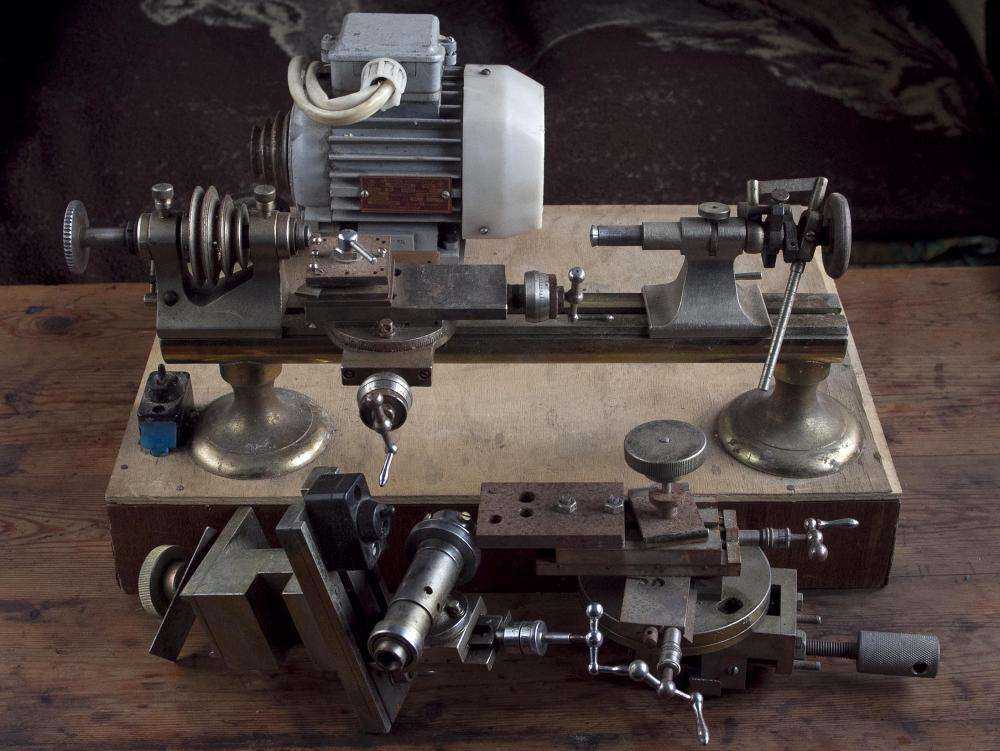

Клоны этих модельных рядов выпускались еще на куче заводов, указан только флагманский. Это самые массовые советские стаки, выпускавщиеся сотнями тысяч и выпускающиеся до сих пор. Хорошие станки для ремонтной мастерской, гаража, инструментального цеха. Станки такого типа стоят в ремонтных мастерских и экспериментальных лабораториях на Западе. Беда в том, что СССР производил их для массового производства.

Посмотрим на них. Конструктив 30-х годов, классическая компоновка, асинхронный трехфазный двигатель, небольшая автоматизация в виде подачи и механических реле концевых выключателей. Направляющие скольжения, винт-гайка скольжения. Шабровка направляющих руками (это как фанатский “теплый ламповый звук”, фанаты говорят “шабровка хорошо удерживает масло” из-за впадин). Почему 30-х? Потому что с 19 века и до 20/30-х годов преобладал централизованный ременной привод, от центрального парового или электродвигателя на весь цех. С 30-х годов на кажом новом станке появился свой “индивидуальный привод”, центральный электродвигатель, с которого через коробки передач крутится шпиндель и винты автоподачи, с примитивной автоматизацией через реле, концевые выключатели и т. д.

д.

В советских станках с 30х годов модернизация свелась к ОДНОМУ значительному нововведению: переход шпинделей с латунных втулок на подшипники качения, когда СССР научился их делать. Из эволюционного – повышалась мощность двигателя привода, для этого повышалась жесткость конструкции и немного увеличивался вес. Подбирались более удобные коэффициенты передачи шестерен в коробке передач и автоподаче. Некоторые заводы закаливали направляющие методом ТВЧ, но далеко не все.

В чем проблема? Станок “нормальной точности” по стандарту укладывается в 10 мкм неровности на 200 мм перемещения. В лучших условиях (щадящие режимы, чистота, смазка, уход, отсутствие источника абразива типа шлифовочного станка или пескоструйки рядом) направляющие скольжения вырабатываются на 50 мкм за год работы в одну смену. Вырабатываются неравномерно. У токарного станка – больше в начале направляющей (у патрона), у фрезерного – в середине стола. Так же стачивается винт, т.к. гайка болтается там где винт выработался и перетянута там где использовалась меньше. Значит через 2-3 месяца работы на потоке такой станок утрачивает геометрическую точность по-стандарту, а через полгода теряет ее совсем. Станочник запоминает отклонения направляющих по длине на СВОЕМ станке и начинает “ловить сотки”, т.е. жонглировать кончиками пальцев, если ему не все равно, если у него с утра есть настроение и нет похмелья. И так пока из-за выработки точность не уходит на миллиметры. Потом станок ставят на грубую обдирку или капиталят.

Значит через 2-3 месяца работы на потоке такой станок утрачивает геометрическую точность по-стандарту, а через полгода теряет ее совсем. Станочник запоминает отклонения направляющих по длине на СВОЕМ станке и начинает “ловить сотки”, т.е. жонглировать кончиками пальцев, если ему не все равно, если у него с утра есть настроение и нет похмелья. И так пока из-за выработки точность не уходит на миллиметры. Потом станок ставят на грубую обдирку или капиталят.

Станок повышенной, прецизионной точности с направляющими скольжения выработается из стандарта за недели эксплуатации, если его использовать для серии деталей, а не поставить в углу и подпускать старшего мастера раз в месяц для образцовой детали.

Т.е. советский серийный станочный парк в принципе не позволял СЕРИЙНО производить точных деталей. Только индивидуально у мастера, помнящего отклонения своего станка и жонглирующего отклонениями при перемещениях. Конструктив серийных станков остался в 30-х. Элементарно закрывать направляющие от стружки щитками так и не начали (снова подчеркну – на массовых станках). Отсюда советкий нонсенс – “при сборке доработать напильником”, причем в контексте ВПК, самой требовательной отрасли. Когда после чистовой промышленной обработки детали в цехе на станке деталь нужно вручную подогнать “на глаз”. Рука и глаз точней станка с нониусной шкалой отсчета…

Отсюда советкий нонсенс – “при сборке доработать напильником”, причем в контексте ВПК, самой требовательной отрасли. Когда после чистовой промышленной обработки детали в цехе на станке деталь нужно вручную подогнать “на глаз”. Рука и глаз точней станка с нониусной шкалой отсчета…

Появившиеся в 60-х(!) линейные направляющие качения (рельс-каретка с шариками) и ШВП (винт-гайка, но с катающимися шарами между винтом и гайкой) дают геометрическую точность на всем протяжении эксплуатации станка (5 лет в три смены), потом их можно заменить целиком. Открутить и прикрутить рельс, открутить и прикрутить каретку. Ничего не нужно пришабривать, прирабатывать, не нужно везти деталь в тонны весом на шлифовку. Если 10 мкм линейной точности – то они будут сохраняться весь срок. С 70-80х годов ШВП, направляющие качения и ЧПУ – стандарт для любого промышленного станка первого мира.

СССР пытался играться с автоматизацией. Производились агрегатные станки, собираемые из стандартных модулей, из которых собиралась производственная линия. Миллионы изделий в год, круто. Но на них… тадам, те же направляющие скольжения. Но эксплуатируемые на еще большем потоке. Инженеры проектируют изделие, проектируют линию, с трудом и проблемами ее запускают, допустим с линии сходит вполне качественное изделие… Но уже через пару месяцев направляющие уйдут от износа на десятки мкм, где-то начнет заедать, а эту линию планируется гонять лет 20-30. Потом грузовик или автомобиль не заводится сразу с конвеера. После покупки надо перебрать и подогнать/подобрать/подпилить/перепаять.

Миллионы изделий в год, круто. Но на них… тадам, те же направляющие скольжения. Но эксплуатируемые на еще большем потоке. Инженеры проектируют изделие, проектируют линию, с трудом и проблемами ее запускают, допустим с линии сходит вполне качественное изделие… Но уже через пару месяцев направляющие уйдут от износа на десятки мкм, где-то начнет заедать, а эту линию планируется гонять лет 20-30. Потом грузовик или автомобиль не заводится сразу с конвеера. После покупки надо перебрать и подогнать/подобрать/подпилить/перепаять.

Сделать направляющие качения? Это просто – каленый рельс, шлифовка, шарики, автоподнастройка размера… Но почему-то никто не проникся ей настолько, чтобы начать их делать. Позвонить в представительство SKF и заказать? Возможно, но для исключительных случаев, вроде строительства КАМАЗа или заказа японского многоосного ЧПУ станка для завода Звезда для тихих винтов для подлодок.

Советский ЧПУ? Да не смешите. СССР выпустил два вида ЧПУ станков:

1. Полноценные ЧПУ станки – ИР500…, ИР800… Позднесоветская попытка вскочить на уходящий поезд. Монстры в 21 тонну весом, концепция Flexible Manufacturing System и сменные столы, кастомные направляющие качения прямо по корпусу (т.е. не заменяемые стандартные рельс-каретка, а шарики-ролики между двумя закаленными корпусными деталями, хрен починишь) – дорого, единично, непрактично, на тот момент современно.

Полноценные ЧПУ станки – ИР500…, ИР800… Позднесоветская попытка вскочить на уходящий поезд. Монстры в 21 тонну весом, концепция Flexible Manufacturing System и сменные столы, кастомные направляющие качения прямо по корпусу (т.е. не заменяемые стандартные рельс-каретка, а шарики-ролики между двумя закаленными корпусными деталями, хрен починишь) – дорого, единично, непрактично, на тот момент современно.

2. Обычные советские станки с электроприводами осей, обозначались как индекс станка + “Ф3” на конце. Те же самые направляющие скольжения. Если в ручном режиме направляющие убъют точность станка за полгода, то ЧПУ убъет за два месяца, плюс ЧПУ не будет “ловить сотки” как это может делать виртуозный токарь руками. Для ЧПУ нужна точная геометрия и жесткость, оно не жонглирует (в самых продвинутых можно составить карту отклонений направляющих и завод это делает, но перекаблировать уже через месяц работы и капиталить через три месяца – так себе вариант). Защита направляющих, защита оператора, бокс вокруг зоны обработки, автосмена инструмента? Не слышали. Эти индекс+Ф3 выпускаются до сих пор, понятия не имею кто и зачем их берет.

Эти индекс+Ф3 выпускаются до сих пор, понятия не имею кто и зачем их берет.

Полное отсутствие программных средств проектирования (CAD-CAM-CAE) это отдельная песня, применительно к советскому ЧПУ. Там где были станки ЧПУ, там была и девочка с прозвищем “убийца станков”, составляющая для них программы из ручного подсчета координат для перемещения, после чего станок зарезал сам себя (ну а у кого программа выполняла ТЗ с первого раза? Здесь даже не “дебажим на проде”, а дебажим резцом по-железу).

Тем не менее, гибрид советского тяжелого станка + сервоприводы + стойка сименс вполне живуч и позволяет многим заводам до сих пор на них резать крупные детали.

Выжившие станкостроительные производства до сих пор продолжают клепать те же самые станки. Тот же конструктив 30-х годов, те же индексы станков 80-х, те же направляющие скольжения… В ремонтных мастерских, производстве единичных изделий оборонки (там где нет потока, серийной нагрузки) эти станки вполне востребованы и достаточно точны.

Нишу же серийного производства заняли мировые бренды – HAAS, Mazak, DMG Mori, etc. Стойки управления Siemens, Fanuc. Появились российские сборки ЧПУ станков на тайваньских комплектующих механики и тех хе стойках Siemens, Fanuc. По отзывам – медленней западных, жесткость хорошая (железа не жалеют).

Справедливости ради замечу, что в США переход от классических станков 19 века к не теряющим точность ЧПУ тоже был болезненным. Ушли в небытие культовые бренды Bridgeport, Cincinatti, Monarch. C нуля появился гигант ЧПУ станков HAAS, как раз потому что “классические” производители станков не смогли перестроиться. В первую очередь ментально.

Следующий пост будет о тех кто за этими станками стоит и оплате их труда “советским” менеджментом. О станочниках, самом что ни на есть классическом “пролетариате”.

Российские станки

Во времена СССР ходила такая байка. Японцы купили советский станок, привезли к себе, все железо тут же отправили на переплавку, а из деревянной тары понаделали мебели. Якобы для бедной рудой и лесом Японии это была чрезвычайно выгодная сделка. Ну а действительно, зачем еще японцам наши станки?

Якобы для бедной рудой и лесом Японии это была чрезвычайно выгодная сделка. Ну а действительно, зачем еще японцам наши станки?

Олег Макаров

Про нынешнее станкостроение баек уже не рассказывают. Считается, что его нет. Согласно расхожему стереотипу, российская экономика чисто сырьевая, вся наша промышленность — это «отверточная сборка», и уж конечно, индустриальное оборудование исключительно импортное.

Что ж, как говорится, в каждой шутке есть доля правды, да и стереотипы редко возникают на пустом месте. Тем радостней иногда узнать, что реальность сложнее шуток и стереотипов. И гораздо оптимистичнее. Наш автобус медленно катится по асфальтовой дорожке, края которой крошатся как песочный торт. Крошатся прямо в залившие неухоженные газоны лужи мутно-бежевого цвета. Окружающий вид глаз не радует: на советских заводах и так-то не особо баловались ландшафтным дизайном, а тут еще во всем заметны следы двадцатилетнего упадка.

Из «софта» в «хард»

Мы на территории Коломенского завода тяжелого станкостроения, которому в этом году исполнилось 100 лет. В Российской империи здесь начинали с конных повозок, потом, в советские времена, делали пушки и, наконец, перешли к станкам. ЗТС был настоящим гигантом советской индустрии и занимал огромную территорию, которая теперь поделена между несколькими юридическими лицами. В общем, случилось то, что обычно случалось с такого рода предприятиями в годы, когда страна увлеклась торговлей и финансами: завод обанкротился. Получилось, что российские станки оказались не нужны не только японцам. И все же столетний юбилей знаменитого завода не стал траурной датой. Потихоньку, шаг за шагом, здесь, в Коломне, а еще в Стерлитамаке, Иванове и других городах российское станкостроение рождается заново.

И вот что интересно. Люди, стоявшие у истоков новой жизни знаменитого коломенского завода, отнюдь не выходцы из тяжелой индустрии. Они пришли из самой что ни на есть «экономики знаний». Еще в 1995 году группа студентов, аспирантов и выпускников московского «Станкина» объединилась в производственный коллектив и стала выполнять заказы западных станкостроительных фирм на разработку ПО для автоматизированных систем управления. Ни о каком «тяжелом металле» не было и речи — то была эпоха, когда программисты и вообще «компьютерщики» были героями дня. Постепенно сфера деятельности и круг партнеров команды — теперь она стала называться ЗАО «Станкотех» — расширялись. Появился интерес не только к созданию ПО для станков, но и к их модернизации, переоборудованию на основе современных средств ЧПУ. Наконец, в 2011-м ЗАО «Станкотех» пришло в Коломну. Компанией было поглощено обанкротившееся предприятие ООО «СКБ-ЗТС», созданное на основе цеха прецизионных станков бывшего Коломенского завода тяжелого машиностроения. На этих площадях со славной историей «станкотеховцы» принялись создавать новое предприятие, которое теперь не только модернизирует старые станки, но и производит новые.

Они пришли из самой что ни на есть «экономики знаний». Еще в 1995 году группа студентов, аспирантов и выпускников московского «Станкина» объединилась в производственный коллектив и стала выполнять заказы западных станкостроительных фирм на разработку ПО для автоматизированных систем управления. Ни о каком «тяжелом металле» не было и речи — то была эпоха, когда программисты и вообще «компьютерщики» были героями дня. Постепенно сфера деятельности и круг партнеров команды — теперь она стала называться ЗАО «Станкотех» — расширялись. Появился интерес не только к созданию ПО для станков, но и к их модернизации, переоборудованию на основе современных средств ЧПУ. Наконец, в 2011-м ЗАО «Станкотех» пришло в Коломну. Компанией было поглощено обанкротившееся предприятие ООО «СКБ-ЗТС», созданное на основе цеха прецизионных станков бывшего Коломенского завода тяжелого машиностроения. На этих площадях со славной историей «станкотеховцы» принялись создавать новое предприятие, которое теперь не только модернизирует старые станки, но и производит новые.

Станки, которые строятся и будут строиться сегодня в Коломне, — это совсем не рядовое оборудование. Изготовлен и работает в цехе уникальный станок-трубогиб, постепенно воплощается в металле универсальный раскатной стан УРС-3200, проектируется станок для вырезания вафельного фона. Нет, кондитерские изделия тут ни при чем, и одного лишь перечисления названий этих машин хватит сведущему человеку, чтобы понять, какой отрасли понадобились новейшие российские станки. Но сначала все-таки о японцах.

Карусели не для развлечений

Выбор, который ЗАО «Станкотех» остановило на Коломенском ЗТС (точнее, пока на его части), был совсем не случаен. Завод, несмотря на свою сложную и типичную для новейших времен судьбу, обладал, как сейчас принято говорить, компетенцией высокого уровня (и частично ее сохранил) в области создания уникального сверхтяжелого промышленного оборудования. В 1970 году специалистами ЗТС был построен карусельный универсальный станок КУ299. На его гигантской планшайбе могли размещаться детали диаметром до 20 м и весом до 560 т. Машина была отправлена на экспорт, став самым сложным крупным станком, когда-либо проданным Советским Союзом за границу. Покупателем стала… японская компания Hitachi — ничего лучше в мире для обработки сверхкрупных деталей (в основном для нужд энергетики) специалисты из Страны восходящего солнца не нашли. В Японию отправился и другой коломенский карусельный станок — КУ153Ф1. Еще более крупный станок — по некоторым данным самый большой в мире — был изготовлен коломенцами для волгодонского «Атоммаша». Деталь, обрабатываемая на станке КУ466, может иметь высоту до 5 м, диаметр заготовки — до 22 м! Сейчас эта машина работает в Китае.

Завод, несмотря на свою сложную и типичную для новейших времен судьбу, обладал, как сейчас принято говорить, компетенцией высокого уровня (и частично ее сохранил) в области создания уникального сверхтяжелого промышленного оборудования. В 1970 году специалистами ЗТС был построен карусельный универсальный станок КУ299. На его гигантской планшайбе могли размещаться детали диаметром до 20 м и весом до 560 т. Машина была отправлена на экспорт, став самым сложным крупным станком, когда-либо проданным Советским Союзом за границу. Покупателем стала… японская компания Hitachi — ничего лучше в мире для обработки сверхкрупных деталей (в основном для нужд энергетики) специалисты из Страны восходящего солнца не нашли. В Японию отправился и другой коломенский карусельный станок — КУ153Ф1. Еще более крупный станок — по некоторым данным самый большой в мире — был изготовлен коломенцами для волгодонского «Атоммаша». Деталь, обрабатываемая на станке КУ466, может иметь высоту до 5 м, диаметр заготовки — до 22 м! Сейчас эта машина работает в Китае.

Катать и резать

Новым хозяевам коломенского производства приходится нелегко — они унаследовали не только славные традиции, но и последствия упадка. В цехах вовсю идет работа, строятся и модернизируются станки, при этом на повестке дня остаются многочисленные хозяйственно-организационные проблемы. В некоторых помещениях пришлось чинить кровлю. Решается вопрос об автономном отоплении и водоснабжении для каждого цеха. Ведутся переговоры о возвращении производству тех заводских помещений, которые сегодня занимают другие фирмы. В одном из таких «чужих» цехов стоит печь для отжига огромных деталей (в печи поверхность металла подвергается «искусственному старению» для последующей мехобработки). Длина печи 30 м, ширина и высота — по 5 м.

Когда станок работает — это всегда заметно. Крутятся валы, жужжат фрезы, перемещаются суппорта. Но станок-трубогиб — исключение. Его работа медленная и незаметная, как движение часовой стрелки. Видно лишь, как в месте входа трубы в станок она раскаляется докрасна. Казалось бы, в чем тут техническая сложность? Все просто, если из трубы нужно сделать примитивное «колено». Но если эта труба является, скажем, частью топливной системы ракеты, то ее придется изогнуть в весьма сложную конфигурацию, чтобы она точно вписалась в габариты агрегата. Для того чтобы получить трубу, образующую заданную трехмерную фигуру, нужен станок с ЧПУ. Только компьютер способен управлять этим медленным процессом с прецизионной точностью.

Другое детище ЗАО «Станкотех» — универсальный раскатной стан УРС-3200, который предназначен для изготовления особо точных осецентричных деталей — конусов, цилиндров, оболочек двойной кривизны — методом комбинированной наружной и внутренней раскатки. 3200 — это максимальный диаметр в миллиметрах той самой цилиндрической или конусообразной детали, которую можно создать на станке, и это очень внушительная цифра. При этом в высоту деталь может достигать 1 м. Стан еще не построен, но его крупногабаритные детали уже складируются в цеху. ЗАО «Станкотех» делает на этот станок особые ставки, ибо его параметры не имеют аналогов в мире. Машина работает с прецизионной точностью и будет создавать детали, в которых нет швов. Раскатка (в отличие от сварки из листа) позволяет за счет уплотнения металла делать стенки изделий на 20% тоньше, чем при традиционных технологиях, и при этом они смогут выдержать гораздо большие нагрузки. Такое оборудование найдет свое применение прежде всего в аэрокосмической промышленности, например при строительстве ракетных двигателей и командных, то есть наиболее критичных с точки зрения конструкции, частей ракет. Ранее отечественная промышленность выпускала подобные машины, но там применялась только внешняя раскатка, к тому же максимальный диаметр детали достигал лишь 2,5 м.

3200 — это максимальный диаметр в миллиметрах той самой цилиндрической или конусообразной детали, которую можно создать на станке, и это очень внушительная цифра. При этом в высоту деталь может достигать 1 м. Стан еще не построен, но его крупногабаритные детали уже складируются в цеху. ЗАО «Станкотех» делает на этот станок особые ставки, ибо его параметры не имеют аналогов в мире. Машина работает с прецизионной точностью и будет создавать детали, в которых нет швов. Раскатка (в отличие от сварки из листа) позволяет за счет уплотнения металла делать стенки изделий на 20% тоньше, чем при традиционных технологиях, и при этом они смогут выдержать гораздо большие нагрузки. Такое оборудование найдет свое применение прежде всего в аэрокосмической промышленности, например при строительстве ракетных двигателей и командных, то есть наиболее критичных с точки зрения конструкции, частей ракет. Ранее отечественная промышленность выпускала подобные машины, но там применялась только внешняя раскатка, к тому же максимальный диаметр детали достигал лишь 2,5 м.

И наконец, о вафельном фоне, который, как уже было сказано, не имеет никакого отношения к кондитерской промышленности. У Коломенского ЗТС опыт строительства станков для создания вафельного фона был, а сегодня новые машины с этой функцией уже проектируются в КБ ЗАО «Станкотех». Вафельный фон создается на деталях с криволинейной поверхностью для облегчения изделия при сохранении его прочности. С помощью фрезерной головки станок выбирает часть металла, оставляя на поверхности квадратные углубления (ячейки), разделенные стенками. Здесь требуется высокая точность, так как глубина ячеек и толщина стенок должны иметь строго заданные размеры. Кроме того, в процессе обработки изделие не должно подвергаться деформации. Для решения последней задачи в новой конструкции обработка будет вестись фрезерными головками сразу с двух сторон, то есть усилие одной головки будет компенсировано усилием другой.

Разумеется, мы перечислили лишь несколько флагманских проектов обновленного коломенского производства, но уже по ним понятно, что одним из моторов возрождения отечественного станкостроения стало появление серьезных заказчиков, в частности в ракетно-космической отрасли. Объединение разрозненных фрагментов бывшей советской промышленности в вертикально интегрированные корпорации (при всей спорности отдельных моментов этого процесса) вызвало все возрастающий спрос на переоснащение предприятий новым промышленным оборудованием. Рядом с только что построенными станками окажутся и модернизированные машины. Тяжелый станок — как корабль, его основные детали могут сохранять работоспособность десятилетиями, а отдельные механизмы и, разумеется, систему управления можно заменить на более современные.

НОВЫЕ ИНСТРУМЕНТЫ ТОРГОВЛИ С СССР – Chicago Tribune

Это история международной торговли, в которой человек кусает собаку.

Гэри Поллак, президент Международной службы скребков Мелроуз Парк, крупнейшей компании по обслуживанию, ремонту и восстановлению станков в районе Чикаго, — мужчина.

Реклама

Советский Союз, извините Советы за сравнение, это собака.

Пока предприниматели со всего Запада пытаются понять, что они могут продать Советскому Союзу, Поллак приобрел в Советском Союзе 20 бывших в употреблении станков, размеры которых варьируются от гигантского «токарного центра» весом 36 000 фунтов

Рекламный номер

, который фрезерует, расширяет, сверлит и режет что угодно на относительно небольших ручных сверлильных станках. Он импортировал их для ремонта и продажи здесь.

Идея не такая безумная, как кажется, если послушать Поллака и посмотреть на машины, большие, крепкие, с тяжелым стальным корпусом, которые должны прослужить еще много десятилетий.

”Технически Советы очень хороши, они могут все;

в электронном виде они отстали от времени, изголодались по технологиям», — сказал Поллак, который ездил в Советский Союз прошлым летом и планирует снова поехать в этом году.

ISS добавляет новейшую западную электронику, превращая советские станки из неуклюжих, неповоротливых дел в точные инструменты, способные с высокой скоростью обрабатывать всевозможные металлические детали; станки – это просто инструменты, которые делают инструменты. Затем он может предложить восстановленную машину, включая доступность обслуживания и запасных частей, по цене намного ниже новой.

Это, по крайней мере, теория.

Крупнейший станок, над которым работала компания, — это вертикальный обрабатывающий центр, стоимость которого в новом состоянии составляет от 140 000 до 150 000 долларов. Поллак надеется продать восстановленную советскую машину за 9 долларов0,000 и предлагает его потенциальным клиентам в течение нескольких недель бесплатного пробного периода, метод, который японцы использовали, чтобы получить большую долю рынка станков в США. —

Реклама

— сказал Поллак.

Машина находится в мастерской компании по адресу 2010 N. Ruby St. , Melrose Park, громоздкий блок из стали и электроники с табличками с моделями, указывающими на ее происхождение, CCCP, кириллическое сокращение для СССР-Союз Советских Социалистических Республик. . Компания потратила четыре месяца, чтобы привести его в форму.

, Melrose Park, громоздкий блок из стали и электроники с табличками с моделями, указывающими на ее происхождение, CCCP, кириллическое сокращение для СССР-Союз Советских Социалистических Республик. . Компания потратила четыре месяца, чтобы привести его в форму.

Когда Поллак попытался открыть дверь, чтобы обнажить электронный беспорядок, управляющий сверлом и фрезой, ключ продолжал поворачиваться в замке. Был вызван рабочий. Он несколько раз повернул ключ, и дверь открылась.

— Русский замок, — пробормотал рабочий и вернулся к своим работам.

Несмотря на такие подозрения в отношении советского производства, генеральный менеджер МКС Джерри Маршалл, похоже, уважительно отнесся к базовой конструкции трех машин, прибывших на МКС.

Большая разница заключается в компьютерах, сказал Поллак. Советскому Союзу отказали в самых передовых компьютерных технологиях, потому что есть опасения, что они будут использовать их в своей оборонной промышленности.

Реклама

Современный компьютер можно запрограммировать на выбор инструмента из массива, выполнение такой функции, как сверление точного отверстия или фрезерование куска металла, возврат инструмента и взятие другого. Примерно такая же разница между сборкой автомобиля с помощью отвертки или роботами.

Примерно такая же разница между сборкой автомобиля с помощью отвертки или роботами.

Поллак надеется, что это первое предприятие повлечет за собой множество других сделок в Советском Союзе, где он не мог заключать другие сделки из-за нехватки денег у Советов. Поллак полагает, что до реальной прибыльности еще много лет, но потенциал огромен. Он вышел на рынок благодаря советскому продавцу ИСС Владимиру Гельфанду.

Советские станкостроительные заводы выпускали продукцию для всей Восточной Европы и большей части коммунистического мира, рынок, который может быть потерян для них, создавая огромный избыток станков. Говорят, что советское министерство станкостроения «Станкокомплект» уступает по размеру только министерству обороны.

Сделки могут работать и в обратную сторону, когда Советы покупают столь необходимое оборудование у Поллака: собака кусает человека. Советы, например, заказали у Поллака деревообрабатывающее оборудование на сумму 480 000 долларов для производства мебели.