Станки валы: Изготовление валов для станков на заказ

alexxlab | 05.06.2023 | 0 | Разное

полированные валы, цилиндрические направляющие, профильные направляющие. Плюсы и минусы каждого. Как выбрать?

- Информация о материале

В станках с ЧПУ (числовым программным управлением) применяются различные типы направляющих. Это узлы, служащие для выполнения определенного спектра задач:

- Перемещать движущиеся компоненты станка по заданной траектории.

- Выдерживать нагрузки в процессе работы.

- Быть опорой для компонентов станка.

Важно, чтобы перемещение по направляющим выполнялось с необходимой точностью и минимальным трением. О том, какие направляющие отвечают требованиям и являются лучшими по соотношению цена/качество, мы поговорим в данной статье.

Полированные валы

Валы круглого сечения являются бюджетным и востребованным решением. Производятся из прочной высоколегированной стали, как правило, шарикоподшипникового типа (например, ШХ-15). Простые в монтаже и обработке, полированные валы в процессе производства подвергаются индукционному накаливанию и шлифовке для увеличения срока службы. Полированный верхний слой обеспечивает низкий уровень трения. Фиксация и монтаж ручные – с двух концов вала. Однако при всех очевидных плюсах вала круглого сечения, он обладает и рядом недостатков:

Производятся из прочной высоколегированной стали, как правило, шарикоподшипникового типа (например, ШХ-15). Простые в монтаже и обработке, полированные валы в процессе производства подвергаются индукционному накаливанию и шлифовке для увеличения срока службы. Полированный верхний слой обеспечивает низкий уровень трения. Фиксация и монтаж ручные – с двух концов вала. Однако при всех очевидных плюсах вала круглого сечения, он обладает и рядом недостатков:

- Отсутствует фиксация к станине. Вал устанавливается двумя крепежами на концах, что увеличивает степень погрешности в процессе обработки.

- Со временем вал может искривляться и провисать из-за отсутствия фиксации на основании. Это делает невозможным использование полированных валов длинною более 1 метра.

Простые в разработке, полированные валы могут производиться кустарно из нетвердых металлов низкого качества. Мы рекомендуем приобретать продукцию у крупных поставщиков.

Полированные валы на опоре (цилиндрические рельсы)

Валы данного типа имеют опоры – рельсы цилиндрического вида, осуществляющие поддержание на всей рабочей области станка. Благодаря этому снижается возможность прогиба под весом на длинных участках.

Благодаря этому снижается возможность прогиба под весом на длинных участках.

Опорные валы крепятся к основанию станка с помощью отверстий резьбового типа. Как и у полированных, у цилиндрических валов те же недостатки – недолговечность, значительный зазор втулок.

Однако недостатки компенсируются плюсом инструмента – более высокая грузоподъемность за счет отсутствия провисания по длине. При этом стоит отметить, что возможно снижение точности при использовании опорного вала на небольшом станке с тяжелой кареткой. Качество цилиндрических валов сильно разнится и зависит от конкретного производителя.

Профильные рельсовые направляющие

Профильные направляющие делятся на два основных типа: шариковые и роликовые. В отличие от предыдущих примеров, профильные направляющие имеют повышенную точность. Они крепятся прямо к станине, благодаря чему имеют долгий срок эксплуатации, высокий уровень грузоподъемности и износостойкости, небольшой люфт (зазор между поверхностями) или абсолютное его отсутствие.

Профильные направляющие осуществляют одинаковое распределение нагрузки по длине, обеспечивая высокую точность и прямолинейность даже при перемещении тяжелой каретки. Устанавливаются на станки, фрезерующие металлы (сталь, чугун), камень и т.д.

Недостатки:

- Сложная установка к станку.

- Места крепления должны обладать низкой шероховатостью и высокой прямолинейностью.

Профильные направляющие сложны и дорогостоящи в производстве, отчего их практически не производят кустарно. Поэтому большая часть представленной на рынке продукции имеет высокое качество.

Резюмируя:

- Если вы планируете использовать станок с рабочей длиною более метра, хотите заниматься фрезеровкой жесткого металла, то следует использовать профильные направляющие.

- Если же вы хотите заниматься обработкой мягких материалов, используя станок с рабочей областью меньше метра, то вам подойдут цилиндрические рельсы и полированные валы.

На сегодня всё. Мы надеемся, что данный материал поможет вам в подборе подходящих компонентов к станку. Если у вас есть вопросы по данной теме, свяжитесь с нами любым удобным для Вас способом. Будем рады ответить.

Мы надеемся, что данный материал поможет вам в подборе подходящих компонентов к станку. Если у вас есть вопросы по данной теме, свяжитесь с нами любым удобным для Вас способом. Будем рады ответить.

GEORG | Станки для шлифования валов

Самая современная в мире система управления станком.

Станки серии GEORG ultragrind поставляются с новой системой управления GEORG smartcontrol и благодаря этому обеспечивают переход к новому этапу цифровой революции. Поскольку на основе самой современной в мире системы управления SINUMERIK ONE фирма GEORG уже интегрировала использование цифровых копий в производство станков для шлифования валов и, таким образом, создает наилучшие условия для значительного повышения производительности у своих клиентов.

Детали

Вальцешлифовальные станки

Станки GEORG ultragrind рассчитаны на различные применения в области шлифования валов.

Особенности вальцешлифовальных станков GEORG

- Для шлифования валов из обычной, нержавеющей и специальной стали, титана, алюминия и меди.

- Для шлифования опорных, рабочих валов и валов Сендзимира, с монтажными элементами или без них

- Полностью автоматическое шлифование любых контуров

- Применение цифрового двойника на основе самой совершенной в мире системы управления

- Пригодны для применения шлифовальных материалов на основе КНБ

- Интегрированное двухточечное измерение

- Управление прокатным цехом

Преимущества вальцешлифовальных станков GEORG

- Повышенная производительность благодаря оптимизации рабочих программ и процессов

- Высокая производительность и сокращеное подсобное время

- Улучшенный сервис и сниженные затраты на техническое обслуживание

- Обучение на “реально-виртуальном” станке на ранней стадии разработки

- Рассчитаны на Индустрию 4.

0

0 - Контроль качества и производительности в реальном времени

Основные параметры

- Масса вала 0,1 – 300 т

- Диаметр шлифования 50 – 2.500 мм

- Длина вала 400 – 15.000 мм

- Привод шлифовального круга 20 – 180 кВт

GEORG smartcontrol

GEORG smartcontrol опирается на самую передовую в мире систему управления станками

Преимущества для клиентов

- Обучение на “реально-виртуальной” машине на начальном этапе реализации проекта

- Значительное повышение эффективности сервиса

- Повышение производительности машины за счет оптимизации программ и рабочих процессов, задолго до создания реальной машины

GEORG smartcontrol

Цитата

“Мы используем самые современные в мире системы управления станками GEORG smartcontrol. Взаимодействие между виртуальным и реальным станком приводит к значительному повышению производительности труда у наших клиентов”.

Ян Эбенер, руководитель отдела продаж металлообрабатывающих станков

Горячие факты

Масса изделия

до 300 т

Диаметр вала

до 2.500 мм

Длина валов

до 15.000 м

Сервис

GEORG protectionworld

Сервис GEORG protectionworld Life Cycle Quality Management представляет собой пакет полной технической поддержки на протяжении всего жизненного цикла ваших машин и установок. Это способствует существенному снижению расходов на эксплуатацию наших установок и повышению их прибыльности.

узнать больше

Загрузка

- Image brochure GEORG machine tool division 3 МБ Посмотреть

- Service brochure GEORG machine tool division 1 МБ Посмотреть

- Product brochure GEORG ultragrind 7 МБ Посмотреть

- Advanced Aluminum Technology 969 кБ Посмотреть

- High Productivity in Electrical Steel2 МБ Посмотреть

- Datasheet GEORG ultragrind RG 184 кБ Посмотреть

- Datasheet GEORG ultragrind SG 1 343 кБ Посмотреть

-

Datasheet GEORG ultra

- Datasheet GEORG ultragrind 10/25/50 332 кБ Посмотреть

Контакты

Решения по управлению движением для муфт станков с ЧПУ

Точность и высокая скорость работы необходимы для современных станков с ЧПУ. Многие из этих систем рассчитаны на непрерывную автоматическую работу, требующую неизменно высокого уровня производительности и надежных компонентов.

Многие из этих систем рассчитаны на непрерывную автоматическую работу, требующую неизменно высокого уровня производительности и надежных компонентов.

Zero-Max предлагает несколько линеек легкодоступных компонентов управления движением для требовательных станков. Наши прочные муфты с нулевым люфтом спроектированы таким образом, чтобы выдерживать требования работы в режиме 24/7, 365 дней в неделю. Высокая способность к несоосности, низкие реактивные нагрузки и сниженная вибрация — все это преимущества, которые наши муфты обеспечивают для станочного оборудования. Наши решения для муфт обеспечивают нулевой люфт и высокую жесткость на кручение, что обеспечивает более точное перемещение и позиционирование, что крайне важно для станков. Варианты материалов, в том числе алюминий для малого веса и инерции, обеспечивают долговечность и отвечают требованиям высокой производительности сервоприводов и шпиндельных двигателей.

Предпочтительный выбор для станков

Наша репутация надежной конструкции и надежности, проверенной на практике, сделала решения Zero-Max для управления движением предпочтительным выбором для OEM-производителей и ремонтников станков. Наша обширная линейка продуктов включает в себя гибкие муфты валов, бесшпоночные втулки валов, прямоугольные редукторы и линейные приводы, разработанные для обеспечения точности и производительности.

Наша обширная линейка продуктов включает в себя гибкие муфты валов, бесшпоночные втулки валов, прямоугольные редукторы и линейные приводы, разработанные для обеспечения точности и производительности.

Хотя существует множество вариантов подключения серводвигателя к шарико-винтовой передаче, инженеры снова и снова выбирают надежность и высокую производительность наших высокоточных решений для управления движением. Имея обширный складской запас и полную собственную механическую мощность, мы также можем обеспечить короткие сроки изготовления как стандартных, так и нестандартных конструкций.

Поддерживайте высокий уровень точности ваших станков с ЧПУ

Точность имеет решающее значение в станках для гидроабразивной резки, вертикальных протяжных станках, станках для лазерной резки, фрезерных центрах с ЧПУ, токарных станках с ЧПУ и другом станочном оборудовании с ЧПУ. Мы разработали наши компоненты управления движением с учетом универсальности, что позволяет решать распространенные проблемы смещения и повышать производительность различных типов станков. Муфты идеально подходят для высокоскоростных поворотных и линейных приводов.

Муфты идеально подходят для высокоскоростных поворотных и линейных приводов.

Повышение точности измерительного оборудования

Поддержание высоких скоростей сервосистемы без ущерба для точности позиционирования может оказаться непростой задачей. То есть, если у вас не установлены правильные компоненты управления движением. Наши высокоточные муфты, линейные приводы и прямоугольные зубчатые передачи помогают устранить вибрацию, несоосность и другие механические проблемы для повышения производительности измерительного оборудования.

Наши высокоточные муфты, линейные приводы и прямоугольные зубчатые передачи помогают устранить вибрацию, несоосность и другие механические проблемы для повышения производительности измерительного оборудования.

- Корончатые зубчатые передачи : Прямоугольные редукторы идеально подходят для изменения ориентации вала на 90° от входного направления. Предназначен для однонаправленного или реверсивного вращательного движения или для тонкой, плавной и точной регулировки.

- Линейные приводы Roh’Lix® : преобразование вращательного движения в плавное линейное движение для приложений с осевой нагрузкой, ориентированных горизонтально или вертикально. Наши линейные приводы работают всухую, не требуют смазки и имеют встроенную защиту от перегрузок для вашего оборудования.

- Муфты валов Control-Flex : идеально подходят для точных измерений в энкодерах с обратной связью, тахометрах и других измерительных устройствах, критически важных для работы.

Разработаны для компенсации большого количества параллельных, угловых и осевых смещений валов с очень низкими реактивными нагрузками на соединенные валы и подшипники оборудования.

Разработаны для компенсации большого количества параллельных, угловых и осевых смещений валов с очень низкими реактивными нагрузками на соединенные валы и подшипники оборудования.

Индивидуальные решения для восстановления станков

Специалисты по ремонту станков обычно предъявляют особые требования к обновлению или модернизации старого оборудования. Когда стандартное решение может быть не идеальным, выбор модифицированных или изготовленных по индивидуальному заказу продуктов управления движением Zero-Max для восстановления вашего станка обеспечивает правильную подгонку, что приводит к повышению точности и эффективности.

Наша команда инженеров предлагает полную помощь в проектировании и может решить любую задачу управления движением. Получите ваши индивидуальные детали быстро и в любом количестве, от одной штуки до нескольких тысяч. Отправьте нам свои требования к применению, и мы разработаем высокоточный компонент станка, который точно соответствует вашим спецификациям или превосходит их.

Для получения дополнительной информации о различных доступных компонентах станков свяжитесь с нами или найдите местного торгового представителя.

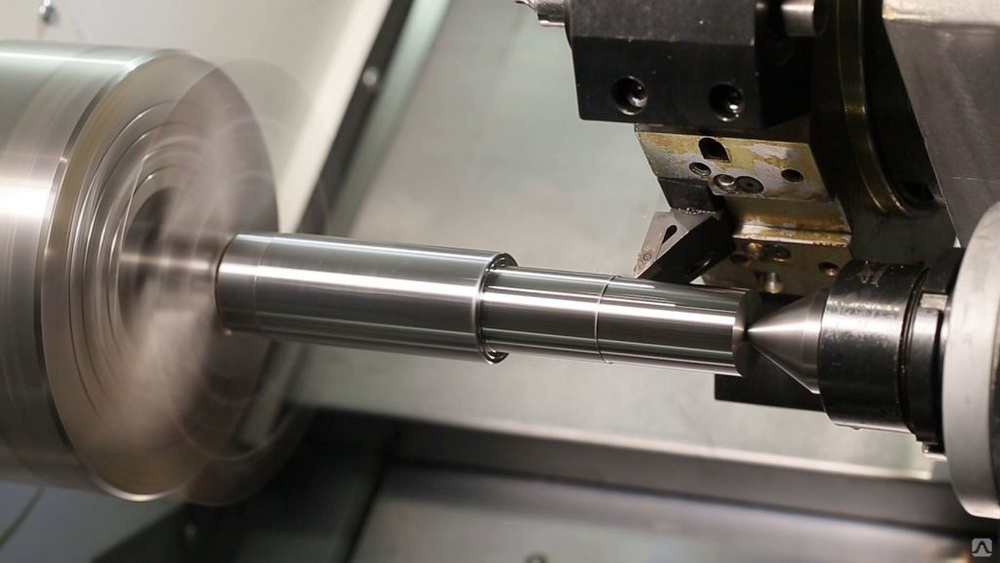

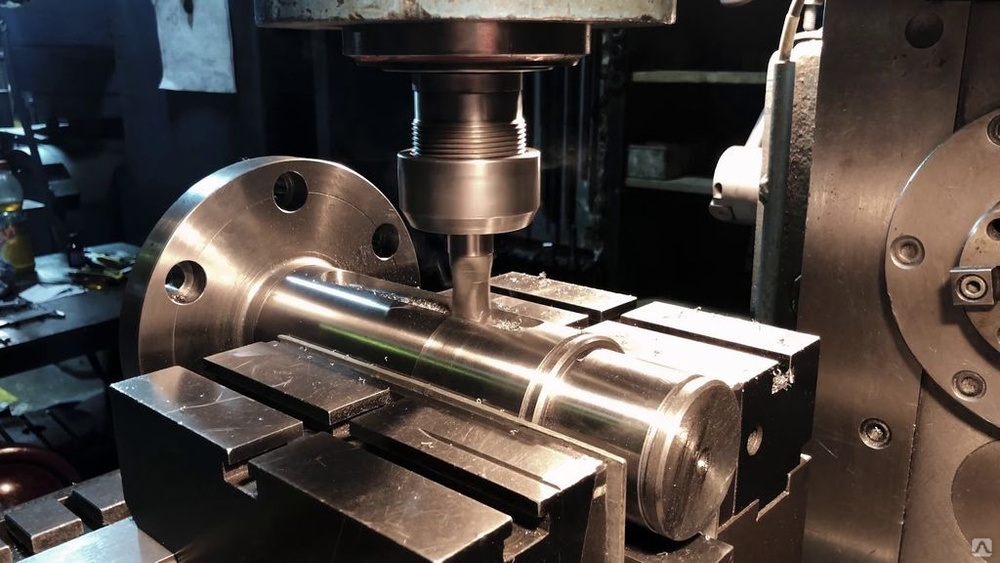

Выполнение механических операций на валах, трубах и других материалах с использованием современных токарных станков

Токарный станок является одним из самых используемых инструментов в мире. Они разработали сверхурочно от простого до более сложного компьютерного числового управления (ЧПУ), револьверной головки, шпиля, всего, среди прочего. Они широко используются в механических мастерских, автомобильной промышленности и в ремонтных мастерских.

Механическая обработка труб и валов на токарных станках

Конвекционные устройства выполняют различные операции на валах и трубах. Одной из основных функций является токарная обработка, которая влечет за собой точное уменьшение диаметра валов и труб. Наплавка влечет за собой уменьшение длины вала. Он также выполняет нарезание резьбы на трубах и валах.

Другие функции, выполняемые на токарном станке, включают: сверление, растачивание (увеличение существующего отверстия на валу), настройка конусности, токарная обработка (придание определенной формы валу), отрезание (разрезание вала на разные части) и накатка (нанесение оттисков на вал).

Они использовались для производства многих цилиндрических компонентов, таких как болты, гайки, подшипники скольжения, валы, трубы и многие другие механические компоненты.

Достижение точности механических операций с помощью токарных станков с редуктором

Они очень точны, поскольку передача от двигателя к другим элементам управления осуществляется через системы зубчатых передач. Это обеспечивает высокую точность и позволяет резать тяжелые валы.

Особенности токарных станков с ЧПУ и то, как они улучшают операции обработки

Они компьютеризированы, и большинство функций оператора контролируются компьютером. Оператор программирует токарный станок на выполнение набора функций на основе входных параметров.

Оператор программирует токарный станок на выполнение набора функций на основе входных параметров.

Оператор вводит начальный размер заготовки, глубину каждого прохода, выполняемые операции (токарная обработка, нарезание резьбы, торцевание и т. д.) и окончательный размер заготовки. Он автоматически обрежет вал до необходимых параметров. Он включает в себя автоматическое управление подачей, системы смены инструмента и автоматическую регулировку скорости вращения шпинделя.

Технологические усовершенствования токарных станков и то, как они улучшают операции обработки валов и труб

Они имеют прочную конструкцию, способны выдерживать большие нагрузки и работать с меньшим уровнем шума. Они имеют высокую точность по сравнению с другими токарными станками. ЧПУ контролируются автоматически, а также достигают высокой точности.

Револьверная головка, токарный станок и токарный станок с ЧПУ предназначены для обработки больших объемов производства и имеют специальные функции, облегчающие монтаж, центрирование и прецизионную обработку.

0

0

Разработаны для компенсации большого количества параллельных, угловых и осевых смещений валов с очень низкими реактивными нагрузками на соединенные валы и подшипники оборудования.

Разработаны для компенсации большого количества параллельных, угловых и осевых смещений валов с очень низкими реактивными нагрузками на соединенные валы и подшипники оборудования.