Станки заточные это: Заточные станки: виды, характеристики – полезная информация Заточной станок по металлу

alexxlab | 03.02.2023 | 0 | Разное

Заточной станок. Виды и применение. Характеристики и особенности

В различном обрабатывающем оборудовании интенсивно эксплуатируются режущие инструменты, как промышленных станков, так и небольших станочков, и ручного электроинструмента в мастерских и быту. В процессе долгой работы режущие кромки притупляются, и инструмент из твёрдосплавного металла перестаёт быть годным. Чтобы дать ему вторую жизнь, его затачивают на специальном оборудовании, называемым заточной станок. Сегодня инструментальный рынок предлагает широкий ассортимент таких агрегатов, например, различные модели можно найти здесь. Чтобы составить мнение о том, какой из них, что «умеет», предлагается краткий обзор станков этого типа.

Идея конструкционного устройства станков для заточки различных изделий с режущими краями заключается в том, чтобы подать обрабатываемую поверхность из любого металла в зону точильного круга в строго фиксированном положении с высокой точностью. Насколько правильно это будет сделано, зависит качество остроты обработанного инструмента.

В этом заключён принцип работы заточного станка.

В этом заключён принцип работы заточного станка.Заточной станок, как правило, должен иметь три степени свободы подачи детали в рабочую зону. Это нужно для того, чтобы на одном аппарате можно было сразу наточить все режущие поверхности одного зуба под разными углами. 3D поступательные перемещения режущих кромок обеспечивает система, состоящая из подвижного основания с крепежом для затачиваемой детали, поворотной стойки с электродвигателем, на шпинделе которого закреплён точильный круг + масса дополнительных деталей и приспособлений. Каждый производитель стремится приобрести такую модель станка, чтобы рабочий процесс был максимально удобен и выполнялся с высокой точностью.

ВидыРежущие инструменты во всём своём многообразии представляют собой изделия разной конфигурации, габаритов и формы отточенных кромок. Поэтому, каждый заточной станок обрабатывает определённую группу резцов или несколько их типов (универсальный).

На сегодня станочный рынок предлагает в основном следующие виды заточного оборудования — это станки для:

- Свёрл.

- Дисковых пил.

- Ленточных пил.

- Цепей.

- Фрез.

- Ножей.

- Универсальные.

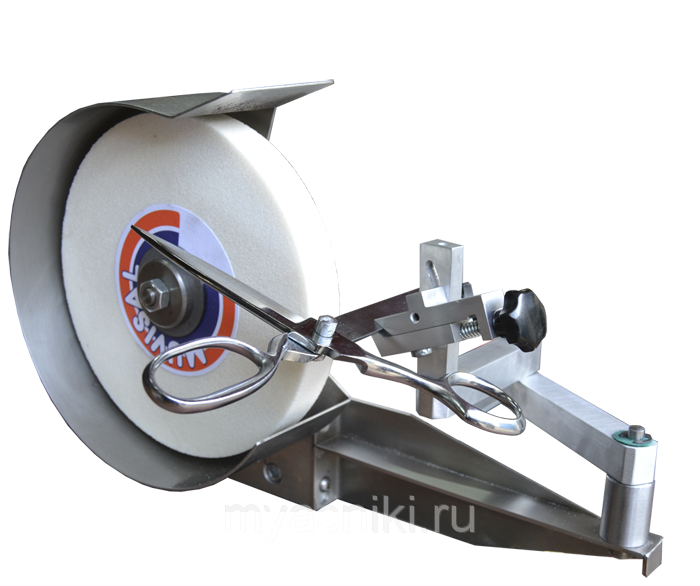

В просторечии называют электроточилом. Устройство представляет собой соосное соединение точила (абразивного диска) с шлифовальным кругом через ротор электродвигателя. Им пользуются, когда нужно заточить одну из режущих кромок инструмента. Точность угла обработки зависит от опыта работника, который рукой удерживает деталь в нужном ему положении. Упор помогает фиксировать инструмент. Точильный круг своей нижней частью погружён в ванночку с водой, чтобы избежать перегрева обрабатываемого изделия.

Для свёрлЭто специализированное оборудование затачивать может только свёрла. Стандартная конструкция предусматривает расположение трёх гнёзд для цанг в корпусе станка. Сверло зажимают в цанге (специальном держателе свёрл разного диаметра) и вставляют в нужное гнездо, где режущая кромка сверла коснётся абразивного круга под строго определённым углом. Все цанги обеспечивают полную заточку сверла с трёх сторон.

Все цанги обеспечивают полную заточку сверла с трёх сторон.

На российском рынке можно купить станок заточной Gsc GS-1, на котором обрабатывают спиральные цилиндрические свёрла. В комплект оборудования входят 12 цанг для свёрл ø от 2 до 13 мм. Внутри корпуса расположен электродвигатель с тремя точильными кругами.

Gsc GS-1

Технические характеристики:

- Скорость вращения точильных кругов – 5300 об/мин.

- Шлифовальный круг – CBN 200.

- Рабочее напряжение – 230 в.

- Габариты – 290х140х160 мм.

- Вес – 8 кг.

Агрегатом такого типа является заточной станок LTT JMY8-70 для пил из твёрдосплавных сталей с закалённым зубом.

Оборудования состоит из следующих деталей:

- Прямоугольное чугунное основание на резиновых ножках.

- На платформе находится поворотная стойка с электродвигателем.

- На шпинделе двигателя крепится на фланцах заточной абразивный круг.

- Круг имеет две рабочие стороны — это прямая и конусная чашка.

- У основания стойки установлен кнопочный выключатель с крышкой аварийной остановки двигателя.

- На чугунной платформе установлена задняя стойка с поворотной платформой, которая имеет шкалу угла поворота стойки.

- На поворотной платформе установлен вертикальный стальной столбик, к торцу которого привинчивают опорную втулку, на него в свою очередь надевают ограничитель поворота.

- На втулку опирают очередной зуб пилы при заточке.

- На задней платформе болтами крепится суппорт с прямолинейной и поворотной платформой.

- На болт суппорта одевают отверстием дисковые пилы и затягивают крепёжными втулками.

Ленточные пилы из-за высокой производительности нуждаются в регулярной заточке. Для этого используют специальное оборудование. Станки такого типа бывают автоматизированными, полуавтоматическими и подручными. Все модели объединяет наличие станины, подвижной точильной головки с шарнирной регулировкой, направляющих консолей.

Среди станков такого типа стоит обратить внимание на модель GM-2 для заточки ленточных пил в автоматическом режиме. Высокая точность заточки обеспечивается большой скоростью вращения точильного круга и практическим отсутствием биения и вибрации.

Характеристики заточного станка GM-2:

- Трёхфазное напряжение – 380 в.

- Мощность двигателя — 550 Вт.

- Абразивный круг — 150х20 мм.

- Производительность – 4 метра за 15 мин.

Бензопилы и электрические цепные пилы периодически нуждаются в затачивании. Большой популярностью в России пользуется заточной станок для цепей бензопил и электрических пил PROFI МЗ-750. Устройство оснащено мощным электродвигателем с низким уровнем шума и вибрации. Станина выполнена из тяжёлого металла. В комплект поставки входит два заточных диска, ключи, инструкция.

Основные характеристики:

- Мощность электродвигателя – 0,75 кВт.

- Рабочее напряжение – 230 в.

- Скорость вращения шпинделя – 7500 об/мин.

- Абразивный диск – 100х10х3,2 мм.

- Габариты- 240х230х170 мм.

- Вес – 3 кг.

Фрезы отличаются от остальных режущих инструментов своей сложной геометрией. Правильно и точно заточить их вручную невозможно. Современные заточные агрегаты легко справляются с этой задачей. Станки мощностью до 1 кВт успешно справляются с заточкой домашнего инструмента, свыше 1 кВт аппараты эксплуатируются на промышленных предприятиях.

Таким оборудованием затачивают не только фрезы, но и свёрла. Принцип работы заключается в том, что изделие зажимают цангой и вставляют в посадочное гнездо. От оператора не требуется работать с особой сноровкой, достаточной всё правильно закрепить, и станок автоматически выполнит заточку.

Для ножейЭти станки можно встретить на любом городском рынке в маленьких мастерских. Небольшие по габаритам агрегаты не требуют много места. С их помощью затачивают плоские и строгальные ножи длиной до 600 мм, ножи для рубанков шириной 150 мм, стамески и зубила. Данный станок востребован на деревообрабатывающих предприятиях. Примером таких агрегатов является модель LTT WT-650.

С их помощью затачивают плоские и строгальные ножи длиной до 600 мм, ножи для рубанков шириной 150 мм, стамески и зубила. Данный станок востребован на деревообрабатывающих предприятиях. Примером таких агрегатов является модель LTT WT-650.

Технические характеристики:

- Мощность электродвигателя – 0,37 кВт.

- Рабочее напряжение — 230 в.

- Скорость вращения шпинделя – 2800 об/мин.

- Длина затачиваемых ножей – не более 650 мм.

- Толщина – 3 – 7 мм.

- Ширина – 15 – 30 мм.

- Перемещение рабочего стола по вертикали – до 200 мм.

- Диаметр и толщина абразивного круга – 150х38х13 мм.

- Габариты станка – 650х370х350.

- Вес – 36 кг.

Заточной станок LTT WT-650 доступен в управлении для начинающих работников. При относительно небольшом весе из-за массивной литой платформы процесс заточки изделий не страдает от вибрации.

Помимо представленных самых популярных видов станков в данном обзоре существуют такие модели заточных агрегатов, как точила-гравёры, формовщики зубьев, разводные и др. Их описание и принцип действия можно найти на сайте Стербруст.

Их описание и принцип действия можно найти на сайте Стербруст.

Похожие темы:

- Точило. Виды и устройство. Применение и особенности

- Ленточный гриндер. Виды и устройство. Работа и применение

- Шлифовальный станок. Виды и типы. Работа и применение. Выбрать

Заточные станки: устройство, принцип работы, виды

Заточные станки предназначены для затачивания режущего инструмента. По сфере применения подразделяются на две большие группы:

- Универсальные – используются для затачивания разнообразного режущего инструмента с простыми поверхностями. Например, на универсальны заточных станках можно обрабатывать рабочие поверхности ножей, фрез, зенкеров, ножниц, резцов, разверток и др.

- Узкоспециализированные – применяются для затачивания либо какого-либо одного инструмента определенных геометрических параметров, либо группы инструментов, например, червячных фрез, сверл, перетяжек или пил.

По типу рабочего органа заточные станки подразделяются на:

- с абразивным кругом;

- с алмазным рабочим органом;

- с абразивной лентой;

По типу управления заточные станки бывают:

- с ручным управлением;

- с автоматизированным управлением;

- с комбинированным управлением.

Также заточные станки, как и большинство металлорежущих установок, подразделяются по мощности, крутящему моменту, угловой скорости вращения рабочих органов, максимальной величине обрабатываемой детали, производительности и т.д.

Сегодня в отдельную категорию выделяют принцип заточки и финальной доводки инструмента на основе анодно-механического и электро-искрового воздействия. Анодно-механическая и электро-искровая заточка предназначена для обработки режущих инструментов высокой твердости, которые обычным абразивным или алмазным кругом заточить проблематично.

Рассмотрим наиболее распространенные заточные станки.

Содержание:

- Универсальный заточной станок

- Заточной станок для сверл

- Станок для заточки дисковых пил

- Заточной станок для ленточных пил

- Заточной станок для цепей

Универсальный заточной станок

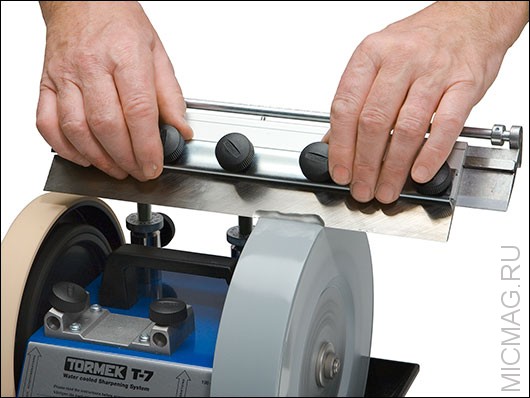

Для выполнения заточки плоских режущих кромок инструмента используются универсальные заточные станки (рис.

Также на универсальных заточных станках при установке профилированного абразивного или алмазного круга возможна заточка режущих поверхностей таких приспособлений, как зенкеры и развертки.

Рисунок 1. Универсальный заточной станок.

Рисунок 1. Универсальный заточной станок.

В некоторых случаях эта категория станков применяется для выполнения плоского шлифования небольших деталей.

В общем случае универсальный заточной станок состоит из следующих основных элементов:

- Станина. Служит опорной площадкой, на которой крепятся узлы станка. Часто имеет проушины для надежного закрепления на поверхности площадки болтами. В станине зачастую помещаются электрические компоненты станка и панель управления.

- Стойка. Предназначена для размещения на ней точильной головки. Имеет салазки и ходовой винт для изменения высоты установки абразивного круга.

- Точильная головка. Включается в себя кронштейн крепления к стойке с направляющими и механизмом фиксации, электродвигатель и фланцы для установки абразивного или алмазного кругов.

- Стол. Служит для установки на нем суппорта. Имеет направляющие, на которых осуществляется перемещение, и рукоятку управления поперечной подачей.

- Суппорт. Имеет поворотный захватный механизм для крепления обрабатываемой детали. Может перемещаться в продольном направлении, осуществлять поворот вдоль горизонтальной оси и изменять угол наклона.

- Держатель. Предназначен для крепления затачиваемого инструмента. Имеет несколько сменных крепежных элементов под установку различного рода обрабатываемых деталей.

Заточной станок для сверл

Заточной станок для сверл (рис 2) относится к узкоспециализированному оборудованию, так как заточка сверл – единственная операция, которую он способен выполнять.

Рисунок 2. Заточной станок для сверл.

Рисунок 2. Заточной станок для сверл.

Заточной станок для сверл представляет собой приспособление закрытого типа, в котором рабочие операции производятся внутри корпуса. Связано это с тем, что данный типа металлорежущего станка работает исключительно по шаблону, и никаких вмешательств в геометрию соприкосновения сверла с рабочим органом не допускает.

Конструктивно состоит из корпуса с отверстиями для установки сверла. В корпусе находится электродвигатель и рабочий орган, который может быть как абразивного, так и алмазного исполнения. Имеется набор цанг, при помощи которых сверла подаются на точило под необходимым углом. Некоторые модификации заточных станков имеют всего одну регулируемую цангу, которая способна помещать сверла различных диаметров. В нижней части станка находится сборник для абразива и металлической стружки. Иногда заточной станок для сверл комплектуется приспособлением обработки задней режущей кромки сверла.

Станок для заточки дисковых пил

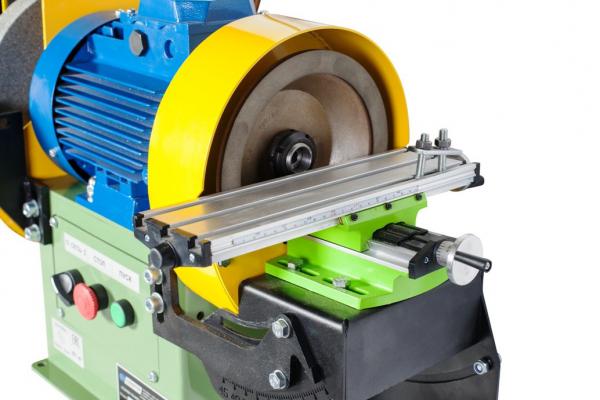

К узкоспециализированным относится заточной станок для дисковых пил (рис. 3).

Рисунок 3. Заточной станок для дисковых пил.

Рисунок 3. Заточной станок для дисковых пил.

Данный тип станка состоит из станины, механизма закрепления и подачи пилы, а также электродвигателя с заточным кругом. Существуют станки с ручной подачей и управлением глубиной внедрения точильного камня и станки, где этот процесс автоматизирован.

Автоматические заточные станки, как правило, применяются на крупных деревообрабатывающих предприятиях, где распил леса поставлен на поток. Автоматические заточные станки для заточки дисковых пил имеют предустановленные настройки под пилы с определенными геометрическими параметрами. Работа оператора станка здесь сводится к установке пилы на посадочное место, контролю над производством заточной операции, снятию пилы и проверке качества заточки.

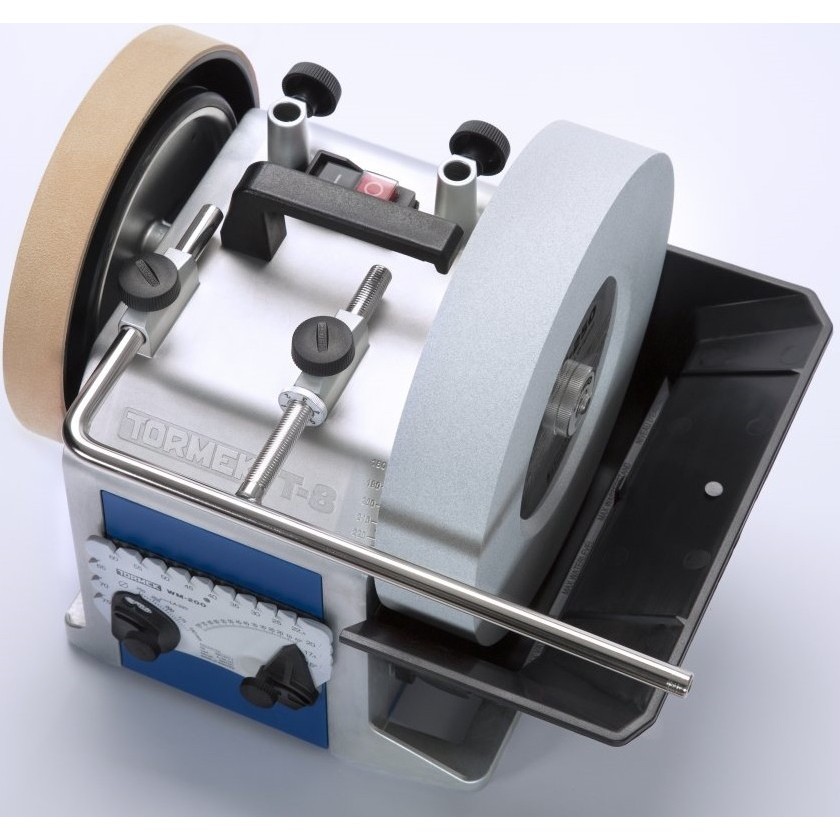

Заточной станок для ленточных пил

В отдельную категорию выделены заточные станки для обработки ленточных пил (рис. 4)

Рисунок 4. Заточной станок для ленточной пилы.

Рисунок 4. Заточной станок для ленточной пилы.

Данный тип заточных станков используется для обслуживания крупных лесопилок. Помимо стандартных элементов, присущих большинству заточных станков, имеет поддерживающие ленточную пилу опоры. В большинстве случаев современные заточные станки для ленточных пил оснащены автоматической системой подачи и в целом производства всех операций затачивания.

Заточной станок для цепей

Заточной станок для цепей (рис. 5) предназначен для затачивания цепей промышленных электрических и ручных бензиновых пил.

Рисунок 5. Станок для заточки цепей.

Рисунок 5. Станок для заточки цепей.

Этот станок включается в себя следующие элементы:

- станину, на которой закреплены все узлы станка;

- точильной головки, имеющей шарнирное закрепление с возможностью ручного управления;

- стол с направляющими для закрепления цепи с возможностью ее продвижения по мере затачивания.

Заточку цепей можно производить и на универсальном станке. Узкоспециализированные станки для заточки цепей приобретаются предприятиями, которые специализируются на распилке леса при помощи цепных пил.

Подписывайтесь на нас в Телеграм, Яндекс Дзен и во Вконтакте.

22.11.2018

Станок для изготовления свечей

Разновидности станков для изготовления свечей в зависимости от технологии производства.

20.01.2020

Токарно-карусельные станки

Обзор токарно-карусельных станков. Конструкция и принцип работы. Классификация и область применения.

22.11.2018

Прочие токарные станки

Обзор прочих токарных станков. Конструкция и принцип работы. Классификация и область применения.

22.11.2018

Фрезерные станки

Обзор фрезерных станков. Конструкция и принцип работы. Классификация и область применения.

22.11.2018

Строгальные станки

Обзор строгальных станков. Конструкция и принцип работы. Классификация и область применения.

22.11.2018

Шлифовальный станок || Определение, работа, детали, операции и типы

Содержание

Шлифовальный станок- Шлифование — это операция резки металла, которая выполняется с помощью вращающегося абразивного круга, который действует как инструмент.

- В основном используются для отделки заготовок, которые должны иметь высокое качество поверхности, точность формы и размеров.

- В основном это финишная операция, так как удаляется материал очень мелкими стружками 0,25 – 0,5 мм.

- Точность размеров порядка 0,000025 мм.

- Шлифовка также применяется для обработки материалов, которые слишком тверды для других стратегий обработки, использующих режущие инструменты.

Определение шлифовального станка

- Шлифовальный станок — это станки, которые используются для удаления шероховатости поверхности заготовки с помощью вращающегося абразивного круга, который действует как инструмент.

или

- Операция, при которой выполняется удаление шероховатой поверхности и создание гладкой поверхности, известна как

Работа шлифовального станка

- Работает за счет трения или трения между абразивными частицами и материалом заготовки.

- За счет этого заготовка подается против вращающегося абразивного круга для удаления материала в виде очень мелкой стружки.

1. Колесо

2. Колесная головка

3. Осно Передняя бабка

7. Задняя бабка

8. Поперечная подача

2. Шлифовальная головка 3. Основание 4. Седло 5. Стол 6. Передняя бабка 7. Задняя бабка 8. Поперечная подача Также читайте в деталях на ощупь Ссылка ниже:- Токарный станок Токарный станок с токарным станком 1. Грубая или неточная шлифовка 2. Прецизионная шлифовка 1. 2. Прецизионное шлифование а. b. Внутреннее круглое шлифование c. Плоское шлифование д. Фасонное шлифование а. Наружное круглое шлифование Изображение:- Наружное круглое шлифование б. Внутреннее круглое шлифование Изображение:- Внутреннее круглое шлифование в. Плоское шлифование Изображение:- Плоское шлифование д. Фасонное шлифование Изображение:- Фасонное шлифование 1. Конические поверхности Для первого метода Для второго метода 2. Фасонная поверхность 3. Зубья шестерен 4. Резьбовая поверхность 1. Напольный стенд и настольный шлифовальный станок 2 . Портативная и гибкая машина для шлифования вала 3. Машина шлифования качающих рамки 4. Машина шлифования абразивных ремней 5. C. Плоскошлифовальная машина D. Бесцентровая шлифовальная машина E. Universal Grinder F. Инструментальный и резак. Напольный шлифовальный станок имеет горизонтальный шпиндель с колесами, как правило, на обоих концах и установлен на основании или постаменте. 2. 3. Шлифовальный станок с поворотной рамой 4. Абразивно-ленточный шлифовальный станок 5. Прецизионный шлифовальный станок A. Круглошлифовальный станок B. Внутришлифовальный станок C. Плоскошлифовальный станок D. БЕССКАЯ МОЖЕСТВА E. Universal Grinder F. Инструментальный и резак G. Form Grinder H. Специальный шлифовальный стекло A. 9000 H. . шлифовальный станок B. а. Зажимные шлифовальные станки b. Планетарные шлифовальные машины c. Бесцентровые шлифовальные машины а. Зажимные шлифовальные станки б. Планетарные шлифовальные станки в. Бесцентровые шлифовальные станки C. Плоскошлифовальный станок а. Поворотный стол с горизонтальным шпинделем б. Поворотный стол с горизонтальным шпинделем c. Поворотный стол с вертикальным шпинделем d. Поворотный стол с вертикальным шпинделем D. Бесцентровый шлифовальный станок а. Сквозная подача b. Операция подачи c. Завершение операции подачи а. Сквозная подача б. Операция подачи в. Операция торцевой подачи Преимущества бесцентрового шлифования Недостатки бесцентрового шлифования E. Универсальная шлифовальная машина F. Заточной станок для инструментов и фрез Г. Формовочный шлифовальный станок H. Специальная шлифовальная машина External Link- Шлифовальный станок — это промышленный электроинструмент, в котором для резки используется абразивный диск. Существуют различные типы шлифовальных машин, каждая из которых предназначена для разных целей. Вот обзор самых популярных типов прецизионных шлифовальных машин. Плоскошлифовальный станок состоит из абразивного круга, держателя (держателя заготовок) и поворотного стола. Ручка используется для удержания материала на месте, пока колесо и заготовка вращаются для получения гладкой поверхности. :: Подробнее: Плоскошлифовальные станки в автомобильной промышленности Круглошлифовальные станки используются для придания формы внешней стороне заготовки. Бесцентровые шлифовальные машины — это тип цилиндрических шлифовальных машин, в которых используются два поворотных колеса для удержания заготовки на месте. В отличие от центральных шлифовальных машин, бесцентровые шлифовальные машины не используют шпиндель. Скорость вращения колес определяет скорость удаления материала. :: Подробнее: Бесцентровое шлифование и прецизионная обработка Станки для заточки инструментов и фрез используют станок с ЧПУ с 5 осями и несколькими шлифовальными кругами. Эти станки используются для заточки и изготовления фрез, таких как сверла, фрезы и ступенчатые инструменты. Шлифовальные станки — это инструменты, в которых используется вращающийся шлифовальный круг для изменения формы или размеров твердого тела, обычно металлического. Во всех типах шлифовальных машин используется шлифовальный круг, изготовленный из одного из производимых абразивов, карбида кремния или оксида алюминия. Подушка изготавливается путем смешивания выбранных размеров абразивных гранул со связующим (например, глиной, смолой, каучуком, шеллаком или силикат натрия) и сплавлением их путем обжига или обжига. Класс (твердость) шлифовального круга зависит от соотношения связки и абразива. На самом деле шлифовальный круг является самозатачивающимся, потому что тупые зерна обламываются во время работы, обнажая свежие, острые зерна. Чем тверже порода, тем медленнее колесо высвобождает зерна. Формы, которые можно получить при машинном шлифовании, зависят от форм, которые можно вырезать алмазным или другим «корректором» по бокам и кромкам круга и способа перемещения заготовки относительно круга. На плоскошлифовальном станке плоская магнитная пластина или тиски удерживают заготовку на месте на столе, когда она скользит вперед и назад под вращающимся шлифовальным кругом. В конце каждой поперечной балки стол автоматически перемещается на небольшое расстояние под прямым углом к направлению движения. Шлифовальные станки или шлифовальные станки — это инструменты для шлифования заготовок. Это дает гладкую поверхность на плоской поверхности. Шлифовальный круг используется в отрезных шлифовальных станках. Шлифовальный круг покрыт абразивным материалом. Каждое зерно абразива срезает небольшой кусочек заготовки за счет деформации сдвига. Некоторые из наиболее часто используемых шлифовальных машин: • Плоскошлифовальный станок • Настольный шлифовальный станок • Круглошлифовальный станок Основными частями кофемолки являются: 1) Основание. 2) Таблица. 3) Колонка. 4) абразивный круг. 5) Колесный колпак. 6) Абразивная шлифовальная головка 7) Три вида скользящих колес. 8) Патрубок подачи охлаждающей жидкости. Функции вышеуказанных частей кофемолки приведены ниже: – 1) Основание Основание — это самая нижняя часть кофемолки. Обычно он изготавливается из чугуна. Он поддерживает остальную часть кофемолки. 2) Стол Стол опирается на основание. Здесь заготовка правильно удерживается и удерживается для шлифования. Он может перемещаться влево и вправо по горизонтали с помощью скользящего колеса, известного как ручное колесо перемещения. 3) Стойка Представляет собой вертикальную стойку, на которой установлены абразивный круг, шлифовальная головка и защитный кожух. 4) Абразивный диск Это основное колесо, которое вращается и удаляет материалы с поверхности заготовки и сглаживает их. Этот диск покрыт абразивным материалом, поэтому он может легко удалять материалы с поверхности заготовки. 5) Защитный кожух Это шлифовальный круг или кожух шлифовального круга, который защищает рабочего от всех видов несчастных случаев. 6) Головка колеса Это камера, которая перемещается вертикально вверх или вниз с помощью скользящего колеса, называемого ручным колесом вертикальной подачи. Перемещаем эту головку так, чтобы шлифовальный круг мог касаться заготовки. 7) Три вида опорных катков i) Ручное скользящее колесо: Это скользящее колесо используется для горизонтального перемещения стола влево и вправо для регулировки заготовки с помощью шлифовального круга.

Грубая или неточная шлифовка

Грубая или неточная шлифовка 8 где работа находится в руках администратора.

Наружное круглое шлифование

Наружное круглое шлифование

Основная операция шлифования

Стоимость шлифования. шлифовальная машина

Стоимость шлифования. шлифовальная машина Портативный и гибкий станок для шлифования валов

Портативный и гибкий станок для шлифования валов

Внутреннее шлифование

Внутреннее шлифование

Преимущества работы на шлифовальном станке

Недостатки работы на шлифовальном станке

Четыре типа шлифовальных станков и их применение

Плоскошлифовальные станки

Круглошлифовальные станки

Эти станки принимают заготовки различной формы, если они могут вращаться вокруг центральной оси. В круглом шлифовальном станке заготовка и шлифовальный круг вращаются одновременно. Шлифовальные станки с наружным диаметром, шлифовальные станки с внутренним диаметром и бесцентровые шлифовальные станки — все это типы цилиндрических шлифовальных станков.

Эти станки принимают заготовки различной формы, если они могут вращаться вокруг центральной оси. В круглом шлифовальном станке заготовка и шлифовальный круг вращаются одновременно. Шлифовальные станки с наружным диаметром, шлифовальные станки с внутренним диаметром и бесцентровые шлифовальные станки — все это типы цилиндрических шлифовальных станков. Бесцентровые шлифовальные машины

Станки для заточки инструментов и фрез

Он также широко используется в производстве инструментов, необходимых в деревообрабатывающей и механической промышленности.

Он также широко используется в производстве инструментов, необходимых в деревообрабатывающей и механической промышленности. Для шлифования цилиндрической формы в заготовке заготовку вращают при подаче на шлифовальный круг. Для шлифования внутренней поверхности маленькое колесо устанавливается таким образом, что оно может двигаться вперед и назад в полости заготовки, которая удерживается во вращающемся патроне.

Для шлифования цилиндрической формы в заготовке заготовку вращают при подаче на шлифовальный круг. Для шлифования внутренней поверхности маленькое колесо устанавливается таким образом, что оно может двигаться вперед и назад в полости заготовки, которая удерживается во вращающемся патроне. Доступны различные специальные шлифовальные инструменты и оборудование.

В зависимости от назначения существуют различные виды измельчителей.

В зависимости от назначения существуют различные виды измельчителей. Наиболее популярным из трех является плоскошлифовальный станок.