Станки зубонарезные: Резьбонарезные станки, купить Резьбонарезные станки на заказ по выгодным ценам в интернет каталоге, онлайн продажа с доставкой

alexxlab | 08.05.2023 | 0 | Разное

Резьбонарезные станки ROTHENBERGER – эффективность и надежность!

Резьбонарезные станки ROTHENBERGER – эффективность и надежность!

Современный резьбонарезной станок – это высокотехнологичное оборудование позволяющее не только нарезать резьбу, но и накатывать желобки. Комплектуя станок устройством для накатки желобков ROGROOVER 1-6″ вы только расширяете функциональные возможности станка и делаете его более рентабельным.

Резьбонарезные станки Rothenberger подходят для мобильного и стационарного использования в цехах, на стройках, в ремонтных мастерских и сервисных центрах. Высокая производительность позволяет резьбонарезным станкам выполнять работы при строительстве трубопроводных магистралей, монтаже сантехнических и отопительных систем. Продолжительная ежедневная работа и высокие скоростные нагрузки показали их неоспоримое преимущество при нарезании резьбы.

Компактные резьбонарезные станки Rothenberger (ROPOWER и SUPERTRONIC) имеют небольшие размеры, высокую для своих размеров производительность и отличное качество получаемой резьбы. Транспортировочная тележка обеспечивает удобное перемещение по рабочей площадке и одновременно служит рабочим столом. Станки позволяют нарезать резьбу BSPT R, NPT, BSPP, BSW и М (метрическая). Максимальный диаметр трубной резьбы до 4″, а метрической до 52 мм. Нарезание резьбы без образования грата. Быстрое осевое выравнивание трубы. Мощность устанавливаемых двигателей 1150 – 2800 Вт. Безопасность работы обеспечивается двойной изоляцией в соответствии с VDE. Высокое тяговое усилие и стабильный момент вращения. Равномерная подача масла шестеренчатым насосом с системой фильтрации и регулируемым расходом. Точный труборез с двусторонним направлением вращения, хорошим обзором места среза и гратоснимателем с 5 ножами. Труба не проскальзывает благодаря зажимному патрону ударного действия.

Транспортировочная тележка обеспечивает удобное перемещение по рабочей площадке и одновременно служит рабочим столом. Станки позволяют нарезать резьбу BSPT R, NPT, BSPP, BSW и М (метрическая). Максимальный диаметр трубной резьбы до 4″, а метрической до 52 мм. Нарезание резьбы без образования грата. Быстрое осевое выравнивание трубы. Мощность устанавливаемых двигателей 1150 – 2800 Вт. Безопасность работы обеспечивается двойной изоляцией в соответствии с VDE. Высокое тяговое усилие и стабильный момент вращения. Равномерная подача масла шестеренчатым насосом с системой фильтрации и регулируемым расходом. Точный труборез с двусторонним направлением вращения, хорошим обзором места среза и гратоснимателем с 5 ножами. Труба не проскальзывает благодаря зажимному патрону ударного действия.

На станки устанавливаются два вида резьбонарезных головок – стандартные и автоматические

Стандартные резьбонарезные головки удобны простой и быстрой заменой резьбонарезных ножей. Отпадает необходимость проведения трудоемких работ по настройке головки из-за точного входа фиксатора в канавку. Встроенная подача масла облегчает нарезание резьбы и продлевает срок эксплуатации гребенок.

Отпадает необходимость проведения трудоемких работ по настройке головки из-за точного входа фиксатора в канавку. Встроенная подача масла облегчает нарезание резьбы и продлевает срок эксплуатации гребенок.

Автоматические резьбонарезные головки обладают быстрой регулировкой размера резьбы и простой эксплуатацией. Автоматическая длина резьбы регулируется и перенастраивается для нарезания длинных резьб. Под каждый размер резьбы индивидуальная тонкая регулировка глубины резьбы без дополнительной юстировки. Максимальная скорость нарезания резьбы до 72 об/мин (для ø до 2″).

Резьбонарезные ножи используемые в головках изготовлены из высококачественной улучшенной стали и гарантируют легкость врезки, отличный отвод стружки, чистую резьбу и высокую износостойкость. Нарезают резьбу на трубах из черной, оцинкованной и нержавеющей стали, а также на прутках с твердостью до 30 единиц HRC. Для нарезания резьбы используйте высококачественное масло RONOL®, с отличными охлаждающими и смазывающими свойствами.

Перейти в раздел – РЕЗЬБОНАРЕЗНЫЕ СТАНКИ

Резьбонарезные станки с ЧПУ Brother, технические характеристики моделей, цены

Описание

Высокопроизводительный станок с перемещением колонны для широкого диапазона обработки TC-32BN

- оснащен магазином инструментов на 26 или 40 инструментов

- тип со столом с быстрым поворотом: наличие стола с быстрым поворотом, который позволяет обрабатывать крупные заготовки и различные многочисленные детали

- тип с неподвижным столом позволяет загружать крупные зажимные устройства

- улучшенная производительность выгрузки стружки при использовании вертикальной конструкции или стружкоуборочного конвейера (опция).

Запросить коммерческое предложение

Раскрыть

- Инжиниринг

- Сервис

- Финансовые программы

- Обучение

- Инструмент

- Модели и характеристики

TC-32Bn QT TC-32Bn FT

| Стол | |

|---|---|

| Максимальные размеры стола, мм | 600*425 |

| Максимальная нагрузка, кг | 200 |

| Перемещение | |

|---|---|

| Перемещение Ось Х, мм | 550 |

| Расстояние от верха стола до торца фрезерного шпинделя, мм | 645 |

| Перемещение Ось Y, мм | 400 |

| Перемещение Ось Z, мм | 415 |

| Шпиндель | |

|---|---|

| Скорость шпинделя, мин-¹ | 12~12,000 16~16,000 |

| Скорость во время нарезания резьбы метчиком, мин-1 | 8000 |

| Коническое отверстие | 7/24 конус No. 30 30 |

| Двигатель | |

|---|---|

| Мотор главного шпинделя, кВт | 12,000мин-1: 11/6 16,000мин-1: 10/7.3 |

| Подача по оси, кВт | X, Y, Z: 1.3 |

| Скорость подачи | |

|---|---|

| Скорость быстрого перемещения (X/Y/Z), м/мин | 70*70*70 |

| Скорость подачи при резании, мм/мин | X/Y/Z: 1 ~ 20,000 |

| Устройство смены инструментов | |

|---|---|

| Тип хвостовика инструмента | MAS-BT30 |

| Тип тяги*1 | MAS-P30T-2 |

| Ёмкость хранения инструмента, шт | 26/40 |

| Максимальная длина инструмента, мм | 200 |

| Максимальный диаметр инструмента, мм | 46/55 |

| Максимальный вес инструмента, кг | 3. 5/55/80 5/55/80 |

| Габариты | |

|---|---|

| Занимаемая площадь (при открытой двери), мм | 1890*[3669] |

| Высота, мм | 2360 |

| Вес, кг | 4600 |

Показать все характеристики

| Стол | |

|---|---|

| Максимальные размеры стола, мм | 800*400 |

| Максимальная нагрузка, кг | 600 |

| Перемещение | |

|---|---|

| Перемещение Ось Х, мм | 550 |

| Расстояние от верха стола до торца фрезерного шпинделя, мм | 645 [865] |

| Перемещение Ось Y, мм | 400 |

| Перемещение Ось Z, мм | 415 |

| Шпиндель | |

|---|---|

| Скорость шпинделя, мин-¹ | 12~12,000 16~16,000 |

| Скорость во время нарезания резьбы метчиком, мин-1 | 8000 |

| Коническое отверстие | 7/24 конус No. 30 30 |

| Двигатель | |

|---|---|

| Мотор главного шпинделя, кВт | 12,000мин-1: 11/6 16,000мин-1: 10/7.3 |

| Подача по оси, кВт | X, Y, Z: 1.3 |

| Скорость подачи | |

|---|---|

| Скорость быстрого перемещения (X/Y/Z), м/мин | 70*70*70 |

| Скорость подачи при резании, мм/мин | X/Y/Z: 1 ~ 20,000 |

| Устройство смены инструментов | |

|---|---|

| Тип хвостовика инструмента | MAS-BT30 |

| Тип тяги*1 | |

| Ёмкость хранения инструмента, шт | 26/40 |

| Максимальная длина инструмента, мм | 200 |

| Максимальный диаметр инструмента, мм | 46/55 |

| Максимальный вес инструмента, кг | 3. 5/55/80 5/55/80 |

| Габариты | |

|---|---|

| Высота, мм | 2360 |

| Занимаемая площадь, мм | 1890*[3103] |

| Вес, кг | 4400 |

Показать все характеристики

Запросить коммерческое предложение

Зуборезные станки с ЧПУ | Резка | Введение в обработку

- 1. Обзор

- 2. Основные типы зубчатых колес

- 3. Общие методы зубонарезания

- 4. Станки для производства зубчатых колес с ЧПУ

Шестерни изготавливались вручную с древних времен до 18 века, когда в Европе широкое распространение получила механизация с появлением часов и других машин. Во время промышленной революции машины, предназначенные для изготовления зубчатых колес, были разработаны в быстрой последовательности.

При изготовлении зубчатых колес стальные цилиндры сначала нарезаются на круглые пластины, которые затем обрабатываются в виде заготовок (пластин с отверстиями без зубьев) перед тем, как пройти процессы зубофрезерования (вырезания зубьев), закалки (термической обработки) и шлифования поверхностей и зубы. Сегодня в каждом процессе используется станок с ЧПУ для изготовления зубчатых колес, например зубофрезерный станок (станок для нарезания зубьев). Эти станки для изготовления зубчатых колес позволяют операторам легко регулировать скорость резания и указывать количество зубьев шестерни.

В последние годы широкое распространение получают станки для обработки композитов на базе токарных станков. Эти станки для обработки композитных материалов могут выполнять процессы от протягивания (обработка внутренней поверхности отверстия) и фрезерования (резки) до зубофрезерования, сводя к минимуму количество переналадок и повышая эффективность производства зубчатых колес.

Зубчатые колеса бывают разных форм и размеров, и для их обработки нужны специальные станки. Зубчатые колеса можно в целом разделить на прямозубые и конические, при этом станки для нарезки цилиндрических зубчатых колес и станки для нарезки конических зубчатых колес являются специализированными зуборезными станками соответственно.

Зубчатые колеса можно в целом разделить на прямозубые и конические, при этом станки для нарезки цилиндрических зубчатых колес и станки для нарезки конических зубчатых колес являются специализированными зуборезными станками соответственно.

Другие зубчатые колеса включают винтовые зубчатые колеса со спиральными зубьями; реечные системы, преобразующие вращательное движение в поступательное; и червячные передачи, которые передают движение под углом 90 градусов.

- А

- Шестерня

- Б

- Стойка

- С

- Червь

- Д

- Червячное колесо

Наиболее распространенными методами нарезания зубьев зубчатых колес (червячных) являются метод обводки и метод формовки.

При генерирующем методе зубчатый резак прижимается к диску, который становится зубчатым колесом, разрезая диск по окружности. Хотя этот метод позволяет изготавливать высокоточные зубчатые колеса, его недостатком является высокая стоимость. Затем прецизионные детали могут быть обработаны шлифованием или хонингованием после того, как зубья были нарезаны. Генерирующий метод широко применяется при нарезании зубчатых колес, и наиболее распространенным используемым станком является зубофрезерный станок.

Хотя этот метод позволяет изготавливать высокоточные зубчатые колеса, его недостатком является высокая стоимость. Затем прецизионные детали могут быть обработаны шлифованием или хонингованием после того, как зубья были нарезаны. Генерирующий метод широко применяется при нарезании зубчатых колес, и наиболее распространенным используемым станком является зубофрезерный станок.

С другой стороны, в методе формования используется фрезерный станок, оснащенный режущим инструментом той же формы, что и канавки желаемого зубчатого колеса. Этот метод обеспечивает массовое производство зубчатых колес без необходимости использования специализированных производственных машин.

Другие способы изготовления зубчатых колес включают формование для производства конических зубчатых колес и процессы пластического формования, такие как ковка.

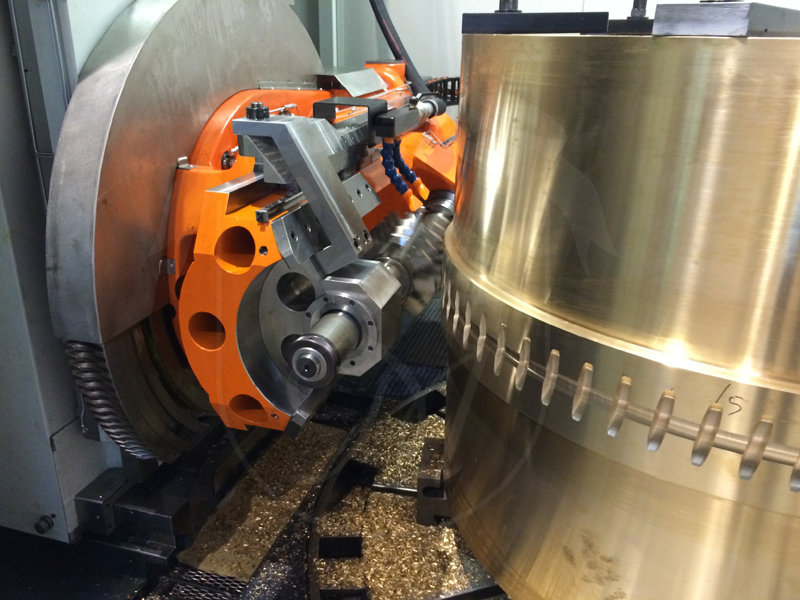

Изображение нарезания зубчатого колеса методом генерации

- А

- Реечный резак

- Б

- Направление движения зубьев

Изображение зубонарезания методом штамповки

Каждая канавка нарезается

с помощью специальной насадки, прикрепленной к фрезерному станку

Среди многих станков с ЧПУ для производства зубчатых колес зубофрезерный станок с ЧПУ является одним из наиболее широко используемых типов и широко используется в автомобильной промышленности. Многочисленные модели были разработаны в стремлении к точности и эффективности производства, что еще больше расширяет возможности производства зубчатых колес.

Многочисленные модели были разработаны в стремлении к точности и эффективности производства, что еще больше расширяет возможности производства зубчатых колес.

Другие станки для производства зубчатых колес с ЧПУ включают в себя формовочные станки, которые могут обеспечить прецизионную нарезку зубьев; шлифовальные станки, на которых шлифуют закаленные шестерни; хонинговальные станки, очищающие поверхность зубчатых колес после закалки; и бритвенные станки, которыми чистят шестерни. Все эти машины используются для производства прецизионных зубчатых колес.

- Резка Токарные станки с ЧПУ

- Формование пластика Индекс

ИНДЕКС

Производство зубчатых колес

Благодаря передовым универсальным многозадачным станкам в сочетании с подходящим программным обеспечением и системой CAD/CAM производство зубчатых колес всех форм и размеров стало быстрее и точнее, чем когда-либо прежде.

Наш большой выбор из более чем 90 конфигураций многозадачных станков позволяет вам максимизировать ваши инвестиции, обрабатывая зубчатые колеса за один установ и обрабатывая связанные с зубчатыми колесами компоненты, такие как редукторы, и совершенно разные сложные детали. А наши модули SMOOTH Gear Cutting Solutions повышают точность и производительность обработки зубчатых колес за счет графических пользовательских интерфейсов для ввода данных о зубчатых колесах и шлицах, а также параметров резания для написания программ за считанные минуты.

SMOOTH Gear Cutting Solutions

SMOOTH Gear Cutting Solutions использует графический пользовательский интерфейс для ввода данных о зубчатых колесах/шлицах, а также параметров резания для написания программ в течение нескольких минут.

SMOOTH Gear Cutting Solutions включает три модуля:

Наши многоцелевые станки, оснащенные вторичными шпинделями и нижними револьверными головками для одновременного выполнения зубофрезерных и токарных операций, повышают производительность при производстве зубчатых колес с параллельными осями по внешнему диаметру. Стандартные фрезы, такие как концевые фрезы и шаровые фрезы, выполняют ряд последовательных проходов по профилю зуба для создания эвольвентной формы.

Стандартные фрезы, такие как концевые фрезы и шаровые фрезы, выполняют ряд последовательных проходов по профилю зуба для создания эвольвентной формы.

Создавайте быстрые и высокоточные наружные шестерни и шлицы на уровне качества AGMA 8-10 с помощью наших многозадачных станков с соответствующей фрезой и синхронизацией вращения токарного и фрезерного шпинделя.

Благодаря нашему модулю SMOOTH Gear Skiving наши многозадачные станки могут выполнять операции шлифования для быстрого изготовления точных параллельных осей наружного и внутреннего диаметра (цилиндрических и косозубых) и шлицев за один установ.

САМ-поверхность

Операции по наплавке, выполняемые на наших многозадачных станках с 5-осевыми функциями, позволяют получать прецизионные поверхности зубьев зубчатых колес как до критического размера, так и до требуемой чистоты поверхности. Наплавка на 5-осевом станке не требует специальных вариантов зубчатых колес или инструментов для зубчатых колес, а скорее включает стандартные фрезы, такие как концевые фрезы и шаровые фрезы, а также современные решения для обработки, такие как программное обеспечение для трехмерного моделирования зубчатых колес, системы CAD / CAM и постпроцессоры. Формат G-кода.

Формат G-кода.

Обработка зубчатых колес с обратной связью

Mazak, Dontyne Systems, Renishaw и Advanced Industrial Measurement Systems (AIMS) совместно разработали гибкое решение для обработки зубчатых колес, которое сочетает в себе многозадачность прецизионных 5-осевых многозадачных станков с ЧПУ Mazak, программные решения Dontyne Systems для производства зубчатых колес и Инспекционное оборудование Renishaw и AIMS. Этот процесс подходит для изготовления прямозубых и косозубых, конических или шлицевых зубчатых колес с использованием как стандартных инструментов, таких как концевые фрезы, так и специальных инструментов, таких как зубчатые червячные колеса.

Closed-Loop Gear Machining позволяет клиентам использовать многозадачные станки с ЧПУ Mazak для точной нарезки зубчатых колес, разработанных с использованием программного обеспечения Dontyne. Функции программного обеспечения включают в себя мощные интегрированные графики и стандартные инженерные отчеты, которые позволяют производителю зубчатых колес моделировать контакт зубчатых передач для различных отраслевых приложений.