Станок для арматуры – Станок для гибки арматуры своими руками: чертежи, видео

alexxlab | 03.01.2020 | 0 | Разное

Гибочные станки для арматуры

Гибочный станок для арматуры своими руками

В повседневной жизни при осуществлении строительных мероприятий, периодически требуются работы, требующие гибочных работ из такого строительного материала, как арматурные стержни. Руками сгибать такой толстый материал очень сложно.

Именно поэтому и был придуман гибочный станок для арматурного материала. Такое приспособление получило широкое распространение в металлопрокате и достигло промышленных масштабов. Покупка дорогостоящего оборудования многим не по карману, однако, нашёлся выход из ситуации. Был создан самодельный гибочный агрегат, чтобы упростить многим людям работу с металлом.

Основные понятия и область применения

Гибочный станок предназначен для сгибания арматуры различного диаметра и металлических прутков, для придания материалу необходимую форму. Применяется такое оборудование, как в промышленности, так и быту. С его помощью можно изготавливать теплицы. Широко используется при армировании фундаментов и бетонных конструкций. Если вам необходимо изготовить элементы декора из металлических стержней, то такое оборудование сослужит верным инструментом.

Прежде чем мы начнём знакомиться с самим станком, необходимо ознакомиться с классификацией арматуры.

Классификация арматуры

Арматура

В нашей стране существует обязательный ГОСТ 52544 — 2006 по созданию арматурного прута. Согласно ему арматурой принято считать металлический прут с круглым сечением, а также имеющим гладкую поверхность или поверхность с периодическим профилем. Диаметр прута колеблется от 4 мм до 80 мм, а длина его достигает 12 метров.

Основное предназначение этого элемента металлопроката является усиление железобетонных конструкций, а также сооружений, требующих присутствия арматурного стерж

На сегодняшний день производится 6 различных классов арматуры

А 240 (А 1)

Этот вид имеет гладкую поверхность с диаметром от 4 мм до 40 мм. Применяется в качестве связующего и распределительного компонента конструкции.

А 300 (А 2)

Этот класс имеет поверхность с периодическим профилем. Диаметр колеблется от 10 мм до 80 мм.

А 400, А 500 (А 3)

Такая арматура имеет рифлёную поверхность. Диаметр варьируется от 6 мм до 40 мм. Такой класс арматурного стержня очень востребован в строительстве. Применяется при возведении жилых домов, офисных зданий.

А 600 (А 4)

Область применения такой продукции ограничена, поэтому и диаметр их также ограничен от 10 мм до 32 мм. Применяется этот класс для сварочных работ. В основной состав такой арматуры входит низколегированная, термоупрочнённая сталь.

А 800 (А 5)

Этот класс отнесён к классу повышенной прочности. Поверхность рифленая, диаметр сечения возрастает от 6 мм до 40 мм. Такие стержни используются при формировании сварных конструкций, в качестве стандартных и несущих элементов.

А 1000 (А 6)

Относится к классу рабочих прутьев. Именно к этому классу подойдёт любая сварка. Область применения – возведение высотных зданий, габаритных сооружений. Низколегированная сталь допускает сечение от 6 мм до 32 мм.

Теперь, когда нам известен материал с названием арматура, можно перейти к ознакомлению со станком, его устройством и работой.

Совет: Перед тем, как начинать работу, обязательно нужно ознакомиться с классами арматуры и их предназначением. Только после этого можно начинать запланированные работы.Разновидности

В металлопрокатном деле различают всего несколько видов гибочного оборудования для арматурных стержней:

Механические устройства

Станок для гибки арматуры

В основу механики этого оборудования входит диск, совершающий вращательные движения. На поверхности диска расположены центральный и изгибающий пальцы, с имеющимся между ними нужным зазором, в котором будет размещаться необходимый для работы металлический прут. Когда диск производит вращательное движение, арматура зажимается между двумя роликами и под действием силы вращения сгибается по плоскости центрального пальца. Такие станки могут одновременно сгибать несколько металлических прутьев.

Ручные станки

Самодельный гибочный станок

Их можно отнести к группе переносных приспособлений вашего инструментария. Такие станочки имеют крайне маленький вес, их можно установить в любом месте и на ровной поверхности. Конечно, на таком устройстве будет невозможным сгибать арматуру большого диаметра. Такая конструкция агрегата довольно проста и не требует больших затрат.

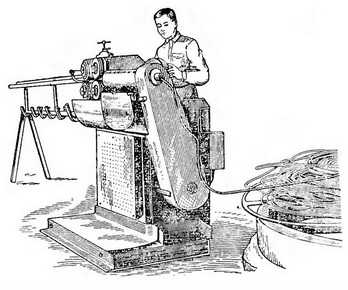

Станки, оснащённые электрическими приводами

Стационарный станок дли гибки арматуры

Этот вид устройства относится к промышленным станкам. Именно на таком осуществляется производство гнутых изделий серийного масштаба. Производительность агрегата очень высока. На совершение одной операции по сгибанию прута уходит всего 10 секунд. В данном случае допускается работа со всеми диаметрами арматуры. В свою очередь, такие станки разделяются на три вида:

Оборудование для легкой арматурыДиаметр ограничивается 20 миллиметрами.

Оборудование для тяжёлой арматурыВ этом случае можно использовать диаметр от 22 миллиметров до 40.

Оборудование для сверхтяжёлой арматурыДопустимый интеграл диаметров от 40 мм до 80 мм.

Стационарные станки достаточно мощные и потребляемая электроэнергия привода может достигать 5 кВт в час. Однако вес такой машины составляет порядка 400 килограмм. Что делает этот механизм неподвижным. Огромным плюсом этой машины является её полная автоматическая работа.

При этом, оператор прикладывает минимальное количество усилий. Самым главным моментом в эксплуатации такого агрегата является его жёсткая стационарность. Т.е. его положение должно быть строго отцентрировано и располагаться на ровной поверхности.

Когда разновидности гибочного оборудования разобраны по полочкам, пора ознакомиться с конструкцией гибочного инструмента.

Конструкция самодельного гибочного станка

Ручной-станок

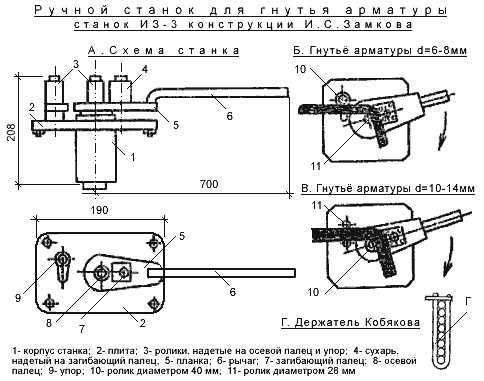

Само по себе гибочное устройство очень просто по своей конструкции и не требует грандиозных затрат. Мы рассмотрим конструкцию, названную в честь И. С. Замкова. Такое приспособление имеет всего 11 элементов своего сооружения:

Корпус станка

Основание станка, на которое осуществляется сборка всего устройства.

Плита

Именно плита соединяет основание и механизмы на всём сооружении.

Ролики, расположенные на осевом пальце и упоре

На закреплённые пальца одеваются те самые ролики, которые и будут в процессе работы осуществлять действие на арматуру.

Сухарь надетый н

i-perf.ru

Станок для ручной гибки арматуры

Ручной станок для гибки арматуры своими руками – как сделать?

Где может понадобиться ручной станок для гибки арматуры?

Арматура широко используется в строительстве. Она нужна при заливке бетона и для других работ.

Во время работы с арматурой часто возникает необходимость гибки металлического прута.

Сделать это голыми руками весьма затруднительно, поэтому на строительных объектах и в производственных цехах обязательно должны быть станки для гибки арматуры.

Это может быть устройство, сделанное промышленным способом или собранное своими руками.

Гибочный станок — самая популярная конструкция

На крупных стройках станок для гибки арматурного прута находится в списке обязательного оборудования.

Но приспособление для гибки металла может потребоваться и при строительстве маленького объекта — садового домика, сарая или гаража. В этом случае нет смысла покупать или арендовать станок, так как его можно быстро сделать своими руками.

Самодельные устройства для гибки иногда можно встретить даже на крупных строительных объектах.

Механизм работы любого станка для гибки арматурного прута понятен любому. Чтобы понять, как работать на таком устройстве, не нужно обладать техническим складом ума. Для этого достаточно посмотреть демонстрационное видео.

Видео:

Сделанные своими руками приспособления имеют разнообразные конструкции, но чаще используются станки, в которых арматура закрепляется между двух штырей. Один штырь (он называется гибочный) — подвижный.

Когда он движется, металлический прут сгибается вокруг опорного ролика. В таком приспособлении можно регулировать радиус закругления и угол гибки арматуры.

Сделанные своими руками станки работают за счет физического усилия мастера. Это ограничивает их возможности и накладывает требования на толщину арматурного прута — она не должна быть больше 16 миллиметров.

Простейшее приспособление для гибки арматуры на деревянном основании собрать можно за несколько минут, но детали придется заказывать у токаря или покупать у производителя.

Потребуется толстая деревянная доска, металлическая пластина с двумя вертикальными штырями и поворотная ручка.

Съемная ручка надевается на неподвижный штырь, и он превращается в подвижный, гибочный. Прут вставляют между двумя штырями и поворотом ручки сгибают его на нужный угол. Для подстраховки в доску вбивают пару гвоздей-соток.

Как работает такой станок, можно посмотреть на видео. На нем без труда сгибается арматура диаметром 12 миллиметров. Устройство пригодно для изготовления хомутов.

Видео:

Приспособление позволяет экономить силы, при этом с его помощью можно вполне качественно гнуть металл. Недостаток такого станка — слабое основание.

Цена приспособления невелика, но и служить оно будет недолго. Однако такого станка вполне достаточно для постройки небольшого объекта.

Подобное приспособление, но на металлическом основании, позволяет гнуть сразу по несколько прутов, и при этом прослужит гораздо дольше.

Усиленные станки для гибки

Своими руками можно собрать не только подручное устройство, но и капитальное приспособление для гибки, позволяющее изгибать металл диаметром до 15 миллиметров.

Для сборки приспособления потребуется слесарный инструмент, верстак, сварочное устройство, абразивный станок или шлифмашина со специальной насадкой.

Вначале изготовляют основание станка для гибки. Для этого вырезают пластину из стали толщиной не меньше 10 миллиметров. В пластине сверлят два отверстия — одно для оправки, а второе для штифта.

Изготавливают 2 оправки диаметром 20 миллиметров каждая и 1 штифт диаметром 25 миллиметров. Длина каждой детали 50 миллиметров.

Штифт обрабатывают на абразивном станке до абсолютной гладкости — на нем должен свободно поворачиваться рычаг.

Вставляют в отверстия на основании оправку и штифт, приваривают.

Оправка — это приспособление для закрепления обрабатываемого изделия, в котором есть центральное отверстие. В данном случае оправка представляет собою обычный металлический стержень, на который впоследствии будет надеваться ручка станка.

Изготовление ручки:

- ручку-рычаг вырезают из стальной пластины толщиной не менее 10 миллиметров;

- приваривают к ручке оправку и штифт.

На фото можно посмотреть, как должен выглядеть такой станок.

В принципе, если есть сварочный аппарат, то сделать такое простое приспособление, каким является станок для гибки арматуры, можно из любого металлолома, оказавшегося под рукой.

На видео показан станок, изготовленный из самых обычных деталей: уголка и куска металлической трубы.

Корпус такого станка сделан из листа железа. К корпусу приварен уголок и металлический штырь. Ручка сделана из трубы и уголка.

Видео:

Станок замечательно гнет арматуру толщиной до 15 мм. Устройство примитивное, но надежное и эффективное, причем оно практически ничего не стоит, а сделать его может каждый.

Самодельный гибочный станок — это бюджетное устройство средних возможностей. Он будет уступать заводским моделям по безопасности и производительности, но обойдется в разы дешевле.

Собранное своими руками устройство хорошо только для домашнего применения. В нем можно предусмотреть дополнительные функции, такие как резка и рубка металла, но сделать такое устройство будет гораздо сложнее.

Универсальный станок для гибки арматуры, уголка, труб

Если предстоит большой объем строительных работ, то лучше сразу изготовить универсальный станок, с помощью которого можно будет гнуть не только металлическую арматуру, а еще и профилированные трубы, стальные полосы, уголок.

Чертеж такого приспособления показан на рисунке.

Для изготовления потребуется домкрат. Можно взять самый простой, автомобильный. Усилие домкрата должна быть не меньше 2 тонн.

Для опорного каркаса потребуется швеллер толщиной 10 см. В роли упорных ограничителей будут выступать петли для ворот.

Чтобы изготовить корпус и давящий инструмент (пуансон), нужны два стальных уголка размерами 25 и 32 мм и прямоугольный профиль 40х20.

Из оборудования потребуются:

- сварка;

- шлифмашина;

- уровень;

- ножницы по металлу;

- измерительная лента.

Пошаговое руководство по сборке универсального станка для гибки арматуры:

- отмеряют и нарезают ножницами детали из уголков, квадратного профиля и 12-ти миллиметрового арматурного прута. Длина каждой заготовки 5 сантиметров;

- в профиль приваривают два куска арматуры;

- концы уголков соединяют, вложив меньший уголок в больший;

- заготовки сваривают вместе и закрепляют на пластине домкрата строго вертикально, контролируя положение уровнем. Недопустимо даже малейшее отклонение пуансона от вертикальной линии;

- изготавливают каркас в форме перевернутой буквы «Т». Для каркаса берут отрезки прямоугольного профиля длиной 400 и 300 мм;

- домкрат устанавливают на нижний профиль каркаса, а чтобы он не сдвинулся с места при гибке, к профилю приваривают два ограничительных упора;

- на бока вертикальной части каркаса прикрепляют сваркой уголки и фиксируют на уголках воротные петли, которые будут играть роль упоров;

- В промежуток между торц

i-perf.ru

Б станки для арматуры. Станок для арматуры. ArmaturaSila.ru

Станок для гибки арматуры ( гибка арматуры) используется для получения отгибов арматурных стержней, крюков, полухомутиков, хомутиков, спиралей, сеток и других арматурных элементов. Для гибки арматуры применяют ручные и приводные станки различных типоразмеров. Они изготовлены по одной схеме и отличаются только оформлением отдельных узлов, а также диаметром изгибаемых стержней, конструкций привода, мощностью электродвигателя и габаритами.

Станок для гибки арматуры ( гибка арматуры) используется для получения отгибов арматурных стержней, крюков, полухомутиков, хомутиков, спиралей, сеток и других арматурных элементов. Для гибки арматуры применяют ручные и приводные станки различных типоразмеров. Они изготовлены по одной схеме и отличаются только оформлением отдельных узлов, а также диаметром изгибаемых стержней, конструкций привода, мощностью электродвигателя и габаритами.

Процесс гнутья на станке для гибки арматуры происходит вокруг центрального вала при перемещении гибочного валка по внешней поверхности арматуры, опирающейся на упорный штырь.

Схема изгибания арматурного стержня на станке для гибки арматуры:

- 1— упорный ролик;

- 2 — рабочий диск;

- 3 — стержень;

- 4 — центральный ролик;

- 5 — изгибающий ролик.

Изгибание стержня арматуры выполняют между тремя роликами или пальцами — центральным, изгибочным и упорным.

После нажатия педали на станке для гибки арматуры, замыкаються контакты конечного выключателя и осуществляется вращение по часовой стрелке рабочего диска (стола). Возврат диска для гибки в исходное положение происходит после переключения контактов выключателя и двигатель останавливается после размыкания контактов выключателя. Аналогично происходит и повторный цикл работы данного станка.

Максимальный диаметр металла

Скорость вращения рабочего диска

Станок для гибки арматуры GW-50 станет незаменимым помощником предприятию, на котором есть постоянная потребность гнутья арматуры под разными углами. Cтанок для гнутья, гибки позволяет гнуть одновременно несколько стальных прутов арматуры, позволит производить несколько операций в минуту. Основной элемент станка для гибки, гнутья арматуры – специальный гибочный диск, с специальными отверстиями для гибочных пальцев. Электрический станок для гибки арматуры GW-50 – очень мобилен и не займет у Вас много места.

Станок для гибки арматуры GW-50 станет незаменимым помощником предприятию, на котором есть постоянная потребность гнутья арматуры под разными углами. Cтанок для гнутья, гибки позволяет гнуть одновременно несколько стальных прутов арматуры, позволит производить несколько операций в минуту. Основной элемент станка для гибки, гнутья арматуры – специальный гибочный диск, с специальными отверстиями для гибочных пальцев. Электрический станок для гибки арматуры GW-50 – очень мобилен и не займет у Вас много места.

Максимальный диаметр металла

Скорость вращения рабочего диска

Модель станка GW-40 предназначена для гибки арматурной стали диаметром до 40 мм. Процесс гнутья арматуры происходит вокруг центрального пальца при перемещении гибочного валка по внешней поверхности арматуры, опирающейся на упорный штырь. Станок GW-40 используется на заготовительных участках заводов ЖБИ, домостроительных комбинатах, строительных объектах, в ремонтно-коммунальных службах. Система автоматики станка GW-40 состоит из высококачественных комплектующих и имеет ряд защитных электрических устройств.

Модель станка GW-40 предназначена для гибки арматурной стали диаметром до 40 мм. Процесс гнутья арматуры происходит вокруг центрального пальца при перемещении гибочного валка по внешней поверхности арматуры, опирающейся на упорный штырь. Станок GW-40 используется на заготовительных участках заводов ЖБИ, домостроительных комбинатах, строительных объектах, в ремонтно-коммунальных службах. Система автоматики станка GW-40 состоит из высококачественных комплектующих и имеет ряд защитных электрических устройств.

Максимальный диаметр металла

Скорость вращения рабочего диска

Советую почитать

Станок для гибки арматуры разного диаметра

Сооружение железобетонных конструкций невозможно без стальной арматуры. Для небольших строений криволинейный каркас можно изготовить своими руками с применением подручных инструментов. А вот на крупных объектах рациональнее использовать специальное оборудование – станок для гибки арматуры.

Особенности арматурного проката

Согласно ГОСТ 52544-2006 армирующие изделия выпускаются из горячекатаного, холоднотянутого или термоупрочненного металлопроката. Полученный прут круглого сечения с поверхностью гладкого или периодического профиля, диаметром от 4 до 80 мм и длиной до 12 м именуется арматурой. Основное ее предназначение – силовой каркас в железобетонных и других конструкциях.

Прокат арматурный производится в 6 классах:

1. А240 или А1 – это монтажные стержни с гладким профилем. Применяются как распределительная и связующая конструкция несущего «скелета». Диаметр варьируется от 4 до 40 мм.

2. А300 или А2 – рабочие изделия с периодической поверхностью. Это силовой элемент каркаса, сечение – 10-80.

3. А400/А500 или А3 – арматура рифленого профиля, наиболее востребованная в строительстве жилых и коммерческих зданий, производстве ЖБИ, формировании дорожных и тротуарных полотен, диаметр – 6-40 мм.

4. А600 или А4 – рабочие стержни из низколегированной термоупрочненной стали. Продукция предназначена для сварных конструкций. Поскольку сфера применения изделий ограничена, они выпускаются сечением от 10 до 32.

5. А800 или А5 – прутья повышенной прочности с рифленым профилем. Для формирования свариваемых каркасов в несущих и стандартных железобетонных сооружениях. Продукция изготавливается диаметром от 6 до 40 мм.

6. А1000 или А6 – единственный вид рабочей арматуры, для которой подходит сварка любого типа (электродуговая, ванная и другие). Выпускается из низколегированной стали, сечение стержней – 6-32, применяется при строительстве многоэтажных и крупногабаритных строений.

При классификации металлопроката используется уточняющая маркировка. У дилеров и продавцов можно купить арматуру нескольких типов:

- К – изделия с повышенной коррозионной стойкостью.

- С – продукция предназначена для фиксации методом сварки.

- Т – сталь, упроченная термомеханическим способом.

Арматурный прокат реализуется бухтами (длина до 11,7 м) или прутами 6-12 м, упакованными в пачки весом не более 3 тонн. Арматура используется для упрочнения стен, фундамента, перекрытий. При этом к работе с углами и примыканиями российские нормативы предъявляют особые требования. А именно – запрещено усиливать области связок простым перекрестием прямых стержней. Такой подход ослабляет всю конструкцию и приводит к преждевременному расслоению и разрушению бетона, перекосам и другим дефектам.

Угловые связки армируются исключительно гнутыми изделиями с перехлестом концов в 40-80 см. Угол изгиба не должен быть острым, практикуется плавное закругление с радиусом 10-15 диаметров арматурных прутьев.

Для сгибания металлопроката изредка используются два метода:

- Надпил области изгиба.

- Прогревание сваркой, автогеном, паяльной лампой и другими источниками высокотемпературного тепла.

Профессионалы считают оба способа ошибочными, так как в результате арматура серьезно теряет в прочности. Для получения идеального результата лучше применять специальный гибочный станок, который проводит процесс сгибания прутов в холодном состоянии без нарушения их целостности. Также с его помощью из арматуры любого класса самостоятельно изготавливаются различные соединительные элементы, работающие на растяжение (крюки, «лапки» и другие).

Особый плюс применения устройств – снижение количества резов и увязанных соединений, повышение производительности труда за счет увеличения скорости.

Виды оборудования

Выпускаются два типа:

- Механические приспособления.

- Приборы с электрическим приводом.

Ручной гибочный станок и приводной аппарат предназначены для придания арматуре необходимой конфигурации для последующего использования в железобетонных работах.

При подборе оборудования учитывается диаметр арматуры, а также объем работ и требуемая производительность. При строительстве малоэтажного жилого дома потребуется недорогой ручной гибочный станок для прутов диаметром до 12 мм. Возведение многоэтажных строений требует большое количество металлопроката сечением до 40. Поэтому необходимы электроагрегаты мощностью до 3 кВт. Крупные объекты, такие как метрополитены, причалы, гидроэлектростанции и тому подобное комплектуются арматурой диаметром 40-80. Оптимальный выбор – промышленные станки со сверхвысокой производительностью.

Автор:

Иван Яскевич

Как известно, наиболее прочный каркас получается при применении сварного способа.

Большинство технологических операций в сфере строительства (ремонта) или производственной (например.

Полый металлический «стакан» с режущими кромками и выступающим сверлом –.

Ручной гибочный станок для арматуры

В современном строительстве сложно представить себе работу с металлической арматурой, железобетонными конструкциями или созданием фундамента без таких удобных гибочных и рубочно-гибочных станков, которые могут выполнять свои полезные функции при управлении ими человеком.

В современном строительстве сложно представить себе работу с металлической арматурой, железобетонными конструкциями или созданием фундамента без таких удобных гибочных и рубочно-гибочных станков, которые могут выполнять свои полезные функции при управлении ими человеком.

Все гибочные станки отличаются друг от друга. Так подобный инструмент для арматуры имеет вид гибочного вала, за счет движения которого получают желаемый результат. Чтобы согнуть арматуру и добиться правильного угла сгиба, пользуясь гибочным станком, всю работу можно делать самостоятельно, не прибегая к посторонней помощи. Это связано с тем, что арматура в нем плотно фиксируется и не требует дополнительных рук, которые бы крепко ее держали.

Гибочный станок для арматуры обладает целым рядом положительных качеств. Прежде всего, следует сказать об очень качественном материале, который используется для создания данного инструмента. Все зубчатые механизмы делают из сверхпрочной легированной стали, которые не ломаются при работе с различными видами металлов (чугуном, сталью и бронзой).

Благодаря сравнительно маленькой стоимости и небольшому общему весу, гибочный станок можно легко перенести с места на место и устанавливать в нужном рабочем помещении или на улице. В результате этого можно говорить о существенной экономии времени, которое отводиться на строительство, поскольку с данным инструментом можно загибать сразу несколько металлических прутьев.

Данный ручной станок очень удобен и комфортен в применении, а также имеет привлекательный внешний вид, что позволяет использовать его в качестве подарка. Им может пользоваться как один человек для строительства загородного дома, так и целая строительная бригада рабочих на крупном предприятии, существенно экономя при этом затраты на приобретения дополнительных инструментов. Используя в работе гибочный станок, всегда можно быть уверенным в том, что результат получится качественным и надежным.

Кроме ручного гибочного станка, довольно популярными среди строителей являются и кулачковые гибщики, которыми можно довольно легко согнуть круглую арматуру.

Дата: 16.04. Категория: Инструменты

Источники: http://stroy-teplo.com.ua/tag/stanok-dlya-hybky, http://stroitel-list.ru/instrumenty/stanok-dlya-gibki-armatury-raznogo-diametra.html, http://postroy-sam.com/ruchnoj-gibochnyj-stanok-dlya-armatury.html

Комментариев пока нет!

armaturasila.ru

какие они бывают, их цена и производители (видео)

Арматуру используют при закладке фундамента, для уплотнения бетонных конструкций. Для использования арматуры необходимо её предварительно подготовить: нарезать на куски, сделать при необходимости сгиб. Именно сгиб прута является наиболее проблематичным и ответственным участком работ при подготовке арматуры. Для выполнения этого непростого задания существует станок для гибки арматуры, значительно облегчающий труд строителя.

Механический или ручной станок для гибки арматуры?

Выпускаемые промышленностью гибочные станки для гибки арматуры можно разделить на две категории:

- Автоматизированные и механические станки.

- Оборудование для выполнения гибочных операций ручным способом.

Существует множество станков для сгибания по видам работ и применению:

- оборудование, на котором можно гнуть арматуру из бухт;

- специализированные линии для сгиба арматуры;

- оборудование, предназначенное для кольцевого сгиба;

- электромеханические устройства различного назначения;

- ручной станок для гибки арматуры, имеющий широкий круг использования.

Перечисленное оборудование работает с арматурой определённого диаметра. У станков разная мощность и производительность. Скорость выполнения операций существенно различается, как и энергопотребление при работе.

Как приобрести станок для гибки арматуры? Цена и обзор производителей

Для выполнения операций по сгибанию прута традиционно используется оборудование отечественных производителей. Иностранные компании постоянно ищут выход на наш рынок и предлагают свою продукцию. Наиболее известные зарубежными поставщиками считаются фирмы КМВ, Sima, предприятие KRB и компания KMU.

Для выполнения операций по сгибанию прута традиционно используется оборудование отечественных производителей. Иностранные компании постоянно ищут выход на наш рынок и предлагают свою продукцию. Наиболее известные зарубежными поставщиками считаются фирмы КМВ, Sima, предприятие KRB и компания KMU.

Станки работающие в автоматическом режиме наиболее востребованы в строительной отрасли. Они более продуктивны, могут совершать запрограммированные операции. Их используют для исправления кривизны прута, при необходимости автоматического сгибания и точной нарезке кусков. Также про правильно отрезной станок для арматуры и проволоки вы можете почитать тут. Необходимые размеры и угол кривизны задаётся компьютерной программой. Станок для гибки арматуры цена на который может меняться от его назначения и мощности, может стоить немного для ручных операций и значительную сумму в промышленном варианте.

Важно! Главное достоинство работы на автоматическом оборудовании – это работа под полным контролем компьютера, без применения физической силы. Оператору необходимо только следить за процессом и ходом работ.

Очень популярен ручной станок, с помощью которого сгибают арматуру. Его используют в строительной отрасли, в производстве ЖБИ, в работе с другими конструкциями из металла. О преимуществах ЖБИ для фундамента вы мотете почитать в этой статье. Важным его достоинством является вес: лёгкий инструмент можно оперативно переместить и работать с разными деталями. Это повышает производительность труда и позитивно сказывается на сроках выполнения работ.

Ручной гибочный станок выполнен на стальной раме, состоит из рабочей поверхности и редуктора. Гибочный диск защищён экраном, расположенным сверху. Пруты перемещаются обкатными валками, которые установлены на рабочей поверхности.

Гибочный станок для гибки арматуры своими руками

Самостоятельно изготовленный станок для гибки арматуры видео которого выложено в интернете, по конструкции относится к ручному оборудованию. Принцип работы тот же. Он изготавливается из подручных средств. При этом достигаются практически все необходимые характеристики промышленного ручного оборудования.

Обобщая, можно сказать, что стоимость и технические характеристики станков существенно отличаются в зависимости от производительности, типа исполнения и назначения. Их использование существенно ускоряет сроки выполнения работ, позволяя достигать высокого качества, прочности сгиба и соединения арматуры. Программируемые устройства делают операции особенно быстрыми и точными, хотя существенно отличаются в цене от ручных.

betonzone.com

Станок для резки арматуры

Назначение и конструкция станков для резки арматуры

Во время проведения строительных работ или мероприятий по сборке металлоконструкций возникает необходимость формирования арматур определенной длины. Для выполнения этой работы следует использовать специальное оборудование – станок для резки арматуры.

Принцип работы станов для резки арматуры

Мини-станок для резки арматуры

Мини-станок для резки арматурыПо сути механизм представляет собой мини-пресс, у которого вместо ровной рабочей площадки есть режущее лезвие. С помощью системы гидравлики, рычажных механизмов или электроприводов, быстро создается давление, которое передается лезвию. В результате этого происходит резание арматуры.

Для работы станка в его конструкции должна быть рабочая площадка, на которую устанавливается арматура. Обычно она имеет выемку полукруглой формы, которая облегчает фиксацию заготовки. Для обработки прутьев различных диаметров опорная площадка может быть съемной. Данный механизм позволит оперативно выполнить обработку арматуры другого диаметра.

С помощью режущего лезвия происходит процесс контролируемой деформации. В зависимости от конструктивных особенностей в качестве привода могут применяться различные механизмы. Это зависит от условий эксплуатации оборудования максимального диаметра обрабатываемого изделия:

- ручные модели. Эти станки для резки арматуры предназначены для обработки небольших по диаметру изделий. С их помощью можно выполнять рез непосредственно на металлоконструкции;

- приводные станки. Относятся к классу стационарных. В отличие от вышеописанных моделей способны за одну операцию обрезать несколько арматур. Предназначены для массовой обработки в условиях производства.

Дополнительно следует учитывать возможность функционирования без подключения к внешним источникам питания – электросети или гидравлической установки для создания давления в рабочем цилиндре. Это актуально при работе «в поле», где доступ к этим источникам ограничен.

Для привода режущей части могут использоваться гидравлические системы или кулачковые вращательные механизмы. В последнем случае габариты станка повышаются, но и при этом растет производительность.

Классификация оборудования

Мобильный станок для резки арматуры

Мобильный станок для резки арматурыВ настоящее время изготавливаются различные станки для резки арматуры, которые отличаются не только техническими параметрами, но и компоновкой. Для выбора оптимальной по характеристикам модели следует изучить их классификацию и отличительные особенности.

Главным параметром является производительность устройства. Этот показатель максимален у станков с электроприводом и зависит от скорости вращения рабочего маховика. Гидравлические отличаются высокими показателями давления. С их помощью можно выполнять рез прутьев большого диаметра.

Помимо этих показателей необходимо учитывать такие конструктивные особенности оборудования:

- стационарные или мобильные модели. Первые применяются для массовой обработки арматуры. Мобильные установки целесообразно приобретать для работы на стройке или аналогичных ей объектах;

- конструкция режущих лезвий. Они не должны деформировать стальной пруток, но при этом обеспечивать должный показатель производительности.

Для производственных линий станок для резки арматуры дополнительно комплектуется системой подачи материала. Это позволяет максимально автоматизировать процесс обработки, повысить его точность. Однако это сказывается на габаритах установки — они значительно увеличиваются.

Система подачи помимо основной функции обеспечивает разматывание материала. Для этого в ней предусмотрена система направляющих роликов и фиксаторов. Это позволяет выполнять обработку рулонных заготовок.

Перечень технических характеристик

Производственная линия по резке арматурыЭксплуатационные параметры являются основными критериями выбора подходящей модели. Учитывается произвольность оборудования, его потребляемая мощность и ограничения на диаметр обрабатываемой арматуры. Для полноценного анализа лучше всего сравнить эти характеристики у различных моделей.

Прежде всего обращают внимание на мощность силовой установки. Этот показатель влияет на величину создаваемого давления в рабочем режущем блоке. У моделей с гидравлическим приводом это максимальный показатель давления рабочей жидкости в поршне. Для станков с электроприводом важно знать выходную мощность силовой установки.

Перечень основных критериев выбора станка для резки арматуры:

- тип установки – стационарная или мобильная;

- рабочая ширина лезвий;

- максимальный и минимальный диаметр обрабатываемой арматуры;

- максимальный показатель усилия на рабочее лезвие;

- частота выполнения одного реза;

- наличие системы автоматической протяжки арматуры;

- габариты и масса станка;

При высокой частоте поднимания/опускания лезвия возникает проблема нагрева заготовки. Это может привести к ее деформации или созданию избыточного поверхностного натяжения. Для уменьшения вероятности проявления этих негативных факторов в конструкции станка должна быть предусмотрена система подачи охлаждающей жидкости.

Во время эксплуатации станка необходимо выполнять следующие условия:

- настройка лезвия. Проверяется величина его вылета, а также расположение. Лезвие должно находиться строго перпендикулярно заготовке;

- частота выполнения операции резания. Она зависит от модели станка и длины арматуры;

- наличие защиты от влаги. Если такая не предусмотрена в конструкции, сделать или купить защитный кожух.

После определенного цикла работ проверяется состояние режущего инструмента. В случае надобности выполняется его заточка.

С примером эксплуатации подобного оборудования можно ознакомиться в видеоматериале:

stanokgid.ru

Станки для резки и гибки арматуры

Для получения заготовок заданного размера применяют станки для резки и гибки арматуры, продукции из стали, цветных металлов квадратного, круглого сечения, полосы. Технические характеристики, габариты, вес, позволяют их использование, как на крупном производстве, так и в малых специализированных мастерских, в полевых условиях.

Электрический станок для резки арматуры

Принцип действия

Усилие на режущие ножи передается следующим типом привода:

- ручной;

- электрический;

- гидравлический.

Привод от электрического двигателя выполняется посредством механической передачи. Рабочий кулисный механизм преобразовывает обороты вала в возвратно-поступательные движения полотна по заготовке. Резка / рубка прута происходит при смещении с усилием нажатия на ножи подвижного узла аппарата относительно неподвижного. Работает станок для резки арматуры в заданном режиме непрерывно или делает одиночное движение.

Гидравлика увеличивает усилие привода, позволяет рубить более толстый профиль за счет меньшего плеча. Это позволяет уменьшить габарит оборудования, повысить производительность. Обратный ход обеспечивается пружиной. Ресурс рассчитан на интенсивное использовани

i-perf.ru

Правильный станок для арматуры. Станок для арматуры. ArmaturaSila.ru

Правильно-отрезные станки являются важнейшими в общем комплексе оборудования для заготовки арматуры. Они позволяют механизировать трудоемкие процессы размотки, правки, очистки, отмеривания и резки на мерные длины. Эти операции осуществляются с помощью автоматических правильно-отрезных станков. Выпускаются такие станки с вращающимися ножами (С-338А, СМЖ-142, СМЖ-192 и АКС-500), также модернизированные станки СМЖ-357 и установка СМЖ-588 с рычажными ножами гильотинного типа.

Станок СМЖ-142 (СМ-759) предназначен для правки и резки арматурной стали диаметром 3-10 мм. Привод станка осуществляется от двух двигателей, одним из которых приводится во вращение правильный барабан, а другим — механизм подачи и резки.

В нем вращение от приводного электродвигателя передается на промежуточный вал и далее через систему зубчатых передач на ножевые валы и валы тянущих роликов. Каждая из пар тянущих роликов регулируется с помощью эксцентрика, Валы тянущих роликов вращаются синхронно.

Технические характеристики станков для резки сеток

На базе станка СМ-759 создан правйльно-отрез-ной станок СМЖ-357. В нем вращающиеся ножи заменены рычажными с кулачковым приводом.

Правильно-отрезной станок СМЖ-357 (рис. 18.8) предназначен для правки и резки арматурной стали классов A-II и А-Ш, поступающей в бухтах.

Станок смонтирован на сварной раме, на которой установлены механизмы тянущих роликов, правки проволоки, резки ее на прутки требуемой длины, а также приводов механизмов. Под действием тянущих роликов арматурная проволока поступает в правильный барабан.

Выправленная проволока через ножевую втулку подается в канал приемного устройства до упора, устанавливаемого на мерную длину; при нажатии на него проволоки срабатывает конечный выключатель отмеривающего механизма, давая сигнал на включение механизма реза. В момент реза направляющая рейка открывает канал приемного устройства. Отрезанный стержень падает в накопитель, после чего рейка возвращается в исходное положение.

Станок СМЖ-588 имеет две модели: для правки арматурной стали диаметром 4—8 и 6—12 мм. Установки изготавливаются по одной схеме и отличаются лишь мощностью приводов, так как рассчитаны на переработку арматуры различных диаметров.

Рис. 18.8. Правильно-отрезной станок СМЖ—357:

Приемное устройство; 3 — электрооборудование; 4 — правильно-отрезной станок; 5 — ограждение; 6 — размоточное устройство

В состав установок входят вертушки для мотка проволоки, правильно-отрезной станок, секционное приемное устройство. Проволока с вертушки подается приводными роликами через правильный барабан и далее поступает в приемное устройство. Для повышения точности резки стержней оно выполнено в виде поворотного бруска на кронштейнах, имеющего желобки различного сечения. В зависимости от диаметра проволоки брусок поворачивается таким образом, чтобы выправленная проволока проходила через желобок соответствующего диаметра.

Резка проволоки производится качающимся ножом рычажного типа после упора ее конца в устройство, включающее привод ножа. Привод всех механизмов осуществляется от одного электродвигателя через систему шестерен, валов и клиноременную передачу.

В ЦНИИОМТП разработан новый правильно-отрезной станок для арматуры диаметром до 14 мм, кинематическая схема которого приведена на рис. 18.9. В нем использованы режущее устройство с самозаклинивающимися ножами и электромагнитный измеритель длины, позволяющие достичь скорости подачи 120 м/мин. Станок оборудован правильным барабаном новой конструкции (а. с. № 533422) и специальным подающим устройством, которые обеспечивают механизированную заправку конца мотка и уменьшение числа переналадок правильного устройства. Это позволяет сократить на 35% затраты времени и ручного труда.

Рис. 18.9. Кинематическая схема правильно-отрезного станка конструкции ЦНИИОМТП:

1 — электромагнитное приемное устройство; 2 — муфта сцепления; 3 — редуктор; 4 — электродвигатель главного привода; 5 — цепная передача; б— режущее устройство; 7— тянущее устройство; 8 — правильное устройство; 9 — размоточное устройство

Дяя вытяжки и правки катанки класса A-I могут быть применены высокопроизводительные автоматически действующие станки непрерывного действия (а. с. № 89036), в которых все процессы совмещены (рис. 18.10). Станок состоит из: тормозного и правильного устройств, механизмов подачи и резки, приемного устройства.

Автомат заготовки коротких стержней состоит из двух основных узлов: барабана правки и механизма подачи и резки.

Рис. 18.10. Станок непрерывного действия для правки, растяжения и резки арматуры: 1 — нажимные ролики; 2 — цилиндрический барабан; 3 — правильный барабан; 4 — механизм подачи и резки; 5 — вращающиеся ножи; 6 — приемное устройство; 7 — концевой выключатель; 8 — электродвигатель

На кронштейне станка укреплено прижимное устройство. Подающий механизм состоит из нескольких пар тянущих профилированных роликов. Приемное устройство выполнено по типу автоматов для правки с электроаппаратурой для отмеривания длины. Станок работает следующим образом. Моток катанки помещают на барабан тормозного устройства, а затем заправляют конец ее в правильный барабан и тянущие ролики, при этом отрегулировав усилие нажатия. Второй или третий виток катанки прижимается роликом к тормозному барабану.

При включении электродвигателей подающие ролики протягивают арматуру через правильный барабан, но, так как окружная скорость тормозного барабана принята несколько меньше, катанка будет растягиваться.

Станки предназначены для заготовки длинных арматурных стержней.

Станок укомплектовывается специальной сдвоенной вертушкой, устанавливаемой на расстоянии 1,5 и 2 м от правильного барабана. После заправки проволоки, настройки на заданную длину и его включения станок работает автоматически до израсходования всей бухты проволоки, после чего отключается.

Автомат АКС-500 предназначен для заготовки коротких арматурных стержней и состоит из устройства подачи арматуры с пневмоприводом и цанговыми захватами, сдвоенного пневмоци-линдра резки, четырех роликовых правильных устройств, двух трехъярусных бухтодержателей и системы электропневмоавтоматики. Станок работает по принципу цикличной подачи арматуры и резки ее в момент остановки, однако в связи с тем, что одновременно подаются четыре проволоки, производительность его не уступает станкам с непрерывной подачей.

Технические характеристики основных типов правильно-отрезных станков для правки и резки арматурной стали из бухт приведены в табл. 18.5.

Рис. 18.11. Правильно-отрезной станок СМЖ-192:

1 — устройство правки; 2 — подающее устройство; 3 — станина; 4 — ножевое устройство; 5 — приемное устройство

Окончание табл. 18.5

Технические характеристики станков для правки и резки арматурной стали

К атегория: – Машины и оборудование для арматурных работ

Правильный станок для арматуры / ООО «Северный Альянс» г. Новосибирск

Обязательно заправшивайте цены у наших

Правильный станок для арматуры

Подобное оборудование (второе название – скоба гибочные автоматы) используется для правки металла. Правильный станок для арматуры дает возможность выпрямлять во всех плоскостях заготовки, выполненные из металла. Такой агрегат незаменим в производстве ж/б изделий и при создании арматурных каркасов. Правильный станок для арматуры позволяет упростить обработку арматурной стали и ускорить этот процесс.

Рассмотрим два вида оборудования. Их можно приобрести у нас.

Правильно отрезной станок для арматуры

В монолитном строительстве имеется большой расход арматуры. Нарезанная арматура стоит дороже продукции в бухтах. В последнем варианте будет еще и меньше отходов. Поэтому многие компании предпочитают приобретать бухты, самостоятельно нарезая арматуру требуемой длины. Для этого процесса и предназначен правильный станок для арматуры .

Агрегат состоит из:

- Рамы;

- Блока управления;

- Электрического привода, предназначенного для ременной передачи на шкив рамки; Обкатной рамки, оснащенной роликами;

- Устройством (ручной, гидравлический) для резки арматуры. В ручном варианте следует остановить процесс выпрямления, чтобы начать рубить.

Процесс

Он следующий: проволока поступает в выравнивающий барабан. В барабане её правка выполняется тянущими роликами на высокой скорости. Проволока, проходя сквозь отверстия в барабанных плашках, выпрямляется и поступает на приемный стол. Здесь имеется отмеривающее устройство. Ножницы, автоматически включившись, отрезают проволоку, которое потом укладывается в специальное приемное устройство.

Компания Северный Альянс всегда обращает внимание покупателей на следующие параметры станка:

- Быстроту и удобство перенастройки агрегата, когда требуются отрезки проволоки разной длины;

- Точность отмеривания (резки) прутка. Оптимальная погрешность – 0,2 мм;

- Простоту перенастройки;

- Невысокий шумовой уровень;

- Высокую производительность при компактных размерах.

Правильно вытяжной станок

В нашей компании можно купить и правильно вытяжной станок .

Оборудование позволяет выполнить правку арматуры из бухты, а потом калибрировать её по диаметру. Принцип работы станка – волочение прутков через втулки из металла. Для уменьшения диаметра материала, одновременно осуществляется его поперечное обжатие.

После такой процедуры:

- Улучшается внутренняя структура материала;

- Повышается (до 50%) прочность профиля;

- Его поверхность становится гладкой (светло-тянутой).

Обращайтесь к нам, чтобы приобрести высококачественную продукцию от известных производителей.

Консультации онлайн

- 667058288 Алексей

- 666436089 Андрей

- 680585464 Константин

Статьи

Правильный станок для арматуры 18.06. 13:40

Правильно отрезной станок для арматуры

В монолитном строительстве имеется большой расход арматуры. Нарезанная арматура стоит дороже продукции в бухтах. В последнем варианте будет еще и меньше отходов. Поэтому многие компании предпочитают приобретать бухты, самостоятельно нарезая арматуру требуемой длины. Для этого процесса и предназначен правильный станок для арматуры .

Агрегат состоит из:

- Рамы;

- Блока управления;

- Электрического привода, предназначенного для ременной передачи на шкив рамки; Обкатной рамки, оснащенной роликами;

- Устройством (ручной, гидравлический) для резки арматуры. В ручном варианте следует остановить процесс выпрямления, чтобы начать рубить.

Процесс

Он следующий: проволока поступает в выравнивающий барабан. В барабане её правка выполняется тянущими роликами на высокой скорости. Проволока, проходя сквозь отверстия в барабанных плашках, выпрямляется и поступает на приемный стол. Здесь имеется отмеривающее устройство. Ножницы, автоматически включившись, отрезают проволоку, которое потом укладывается в специальное приемное устройство.

Компания Северный Альянс всегда обращает внимание покупателей на следующие параметры станка:

- Быстроту и удобство перенастройки агрегата, когда требуются отрезки проволоки разной длины;

- Точность отмеривания (резки) прутка. Оптимальная погрешность – 0,2 мм;

- Простоту перенастройки;

- Невысокий шумовой уровень;

- Высокую производительность при компактных размерах.

Правильно вытяжной станок

В нашей компании можно купить и правильно вытяжной станок .

Оборудование позволяет выполнить правку арматуры из бухты, а потом калибрировать её по диаметру. Принцип работы станка – волочение прутков через втулки из металла. Для уменьшения диаметра материала, одновременно осуществляется его поперечное обжатие.

После такой процедуры:

- Улучшается внутренняя структура материала;

- Повышается (до 50%) прочность профиля;

- Его поверхность становится гладкой (светло-тянутой).

Обращайтесь к нам, чтобы приобрести высококачественную продукцию от известных производителей.

Комментарии

Комментариев пока нет

Источники: http://stroy-technics.ru/article/stanki-dlya-pravki-i-rezki-armaturnoi-stali, http://sateam.ru/page/id/21, http://tehnland.ru/stati/article_post/pravilnyy-stanok-dlya-armatury

Комментариев пока нет!

armaturasila.ru

Станок для резки арматуры чертеж. Станок для арматуры. ArmaturaSila.ru

Чем же хорош станок для резки арматурной стали?

Станок для резки арматуры

Современная промышленная, а также строительная отрасли уже давно привыкли к помощи механических станков, автоматических инструментов и т. д. Гибка и резка материалов, как незаменимое действие в строительстве домов, просто нуждаются в специализированных установках. Станок для резки арматуры в наш час является незаменимой и очень полезной вещью.

В большинстве случаев станки для резки арматуры обладают следующими качествами:

- Ручным, педальным управлением;

- Относительно небольшими размерами и весом;

- Способностью резки двух и трёх прутов арматуры одновременно;

- Режимным переключением ножа на одиночный или непрерывный режимы.

Огромным преимуществом станков для резки арматуры являются минимальные требования к техническому обслуживанию, так как редуктора установки расположены в масляной «ванне». Станок, вне зависимости от того, гибка или резка применяется, нуждается в замене масла один раз в год, при этом отсутствует дополнительная смазка. Ход кулисы имеет показатель частоты вращения в пределах 50-90 оборотов/мин.

Станок (ножницы) для резки металлической арматуры СМЖ для удобства транспортирования оборудован съемными колесами и рым-болтом. Среди прочих положительных характеристик станка стоит отметить способность функционирования в условиях низких температур (до -27 гр. С). Ножницы для арматуры СМЖ выполнены и высокопрочных материалов.

Особенности конструкции

Конструктивные особенности станка для резки арматуры:

- Легкость настройки угла сгибания арматуры СМЖ;

- Присутствие ручного и педального управления;

- Доступность при эксплуатации.

- Осуществлять одновременную гибку 2,3 стержней металлической арматуры;

- Применять диск сгибания в реверсном режиме;

- Применять специализированные отверстия, а также съемные колеса, которые предназначаются для максимального удобства во время передвижения.

Станок для резки и гибки оснащен электрическим щитом, в котором установлены защитные устройства. Данные устройства оберегают установку (ножницы) от токов короткого замыкания, перепадов напряжения, а также обеспечивают безопасную эксплуатацию двигателя посредством защиты.

Высокое качество, которым обладает станок СМЖ, подтверждено сертификатом соответствия Государственному стандарту Российской Федерации. Дополнительные аксессуары установки (гибка) позволяют изготавливать скобы, петли, а также осуществлять двойной изгиб материала.

Станок для резки арматурной стали СМЖ

В комплектацию станка СМЖ для резки арматурной стали входит электромагнитный пускатель, защищающий двигатель от перегрузок электрического питания. Практически все станки позволяют обрабатывать арматурную сталь (арматуры) диаметром от 6 мм до 7 см. данное качество служит на руку строительной отрасли, производству ж/б изделий и многим другим, чья деятельность связана с арматурной сталью.

В целях увеличения производительности установки для резки арматурной стали СМЖ производители применяют в станке специальную конструктивную особенность, которая, в свою очередь, дает возможность одновременно изготавливать рез 2-3 стержней арматуры. Специальная форма, которой обладают ножницы, способствует увеличению срока их эксплуатации в несколько раз. Прокатные ролики – элемент станка, отвечающий за скоростную загрузку материала.

Редуктор вместе с кулисным механизмом располагается в одном корпусе (элементы станка взаимосвязаны системой смазки). Смазка рабочих механизмов в труднодоступных местах происходит благодаря одному нажатию. Отметим, что при эксплуатации установки в условиях низкой температуры применяется зимний тип масла. Ножницы в гибке металлической арматуры — полезный инструмент, необходимый строительству.

Станок для гибки арматурной стали

Кулисный механизм совместно с редуктором располагаются в одном корпусе. Они также используют общую смазочную систему. Станок СМЖ для обработки металлической арматуры (гибка) предусматривает некоторые требования к техническому обслуживанию — нужна замену масла с периодичностью раз/год. Гибка арматуры к тому же требовательна к ответственности и некоторым знаниям, и поэтому для работы со станком необходимо обладать определенным запасом информации по правильному использованию установки.

Обкатные валы, рабочая поверхность, пальцы, при производстве которых применяется сталь, позволяют одновременно изготавливать несколько изгибов стержней арматуры. Точность и высокая технологичность оборудования, которые требует гибка, позволяют изготавливать угол изгиба невероятной точности. Диск сгибания работает в реверсном режиме (гибка).

Принципиальное действие станка для резки арматурной стали

Станок для резки, а также гибки арматурной стали эффективно применяются в работе с круглой, полосовой, квадратной сталью, обладающей пределом прочности 360-600 МПа.

Привод, оказывающий воздействие на нож (ножницы) осуществляется за счет электрического двигателя, оказывающего воздействие путем механической передачи. Резка и гибка, используя станок СМЖ, происходит в результате передвижения подвижного рабочего органа (ножницы) относительно неподвижного (станины). С целью преобразования вращательного движения вала двигателя в возвратно-поступательное применяется кулисный механизм.

Станок для резки арматуры состоит из:

- Станины;

- Механизма привода;

- Кулисного механизма;

- Электрического двигателя;

- Электроаппаратуры.

Современные аппараты (станки) обладают следующими техническими характеристиками:

- Минимальный диаметр арматуры для обработки (резка, гибка), мм. – 6;

- Количество ходов кулисы, мин-1 – 32;

- Мощность электродвигателя, кВт – 2,3;

- Питание, В – 380;

- Габариты, мм. – 1300х450х700;

- Вес, кг. – 485.

Некоторые технические характеристики, приведенные выше, являются приблизительными, так как не подходят для всех станков. Не забывайте о правилах техники безопасности и их соблюдении в работе с электрическими машинами. Прежде чем приступать к выполнению задач, ознакомьтесь с соответствующими инструкциями.

Правка арматуры и резка катанки

Все операции по обработке арматурной стали (правка, сортировка, резка и частично сварка) относятся к заготовительным операциям.

Поскольку тяжелая арматура (диаметром 14 мм и более) и легкая (диаметром 4—14 мм) требуют для своей обработки различных механизмов, приемов и организации работ, заготовка этих видов арматуры рассматривается отдельно.

Разматывание, правка и резка легкой арматуры

Разматывание и правка легкой арматуры могут производиться различными способами.

В настоящее время широкое применение в строительстве получили станки-автоматы для одновременной правки и резки легкой арматуры. Схема работы такого станка приведена на рис. 60.

Рис. 60. Схема работы станка для правки и резки легкой арматуры: 1 — упор; 2 — режущее приспособление; 3 — ножи; 4 — тянущие ролики; 5 — правильные ролнкн; 6 — арматурный стержень

Разматываемая из мотка круглая арматурная сталь 6 захватывается тянущими роликами 4 и протягивается через правильный барабан 5. Длина отрезаемого прутка регулируется подвижным упором 1, управляемым при помощи тросов. Упор соединен с механизмом включения и режущим приспособлением 2 с ножами 3, которые перерезают стержень 6 в момент нажатия его конца на упор 1. Скорость вращения ножей 3 увязывается со скоростью вращения роликов 4, подающих арматуру.

Наиболее простым и удобным в эксплуатации является построенный по этому (принципу станок-автомат для правки и резки арматурных стержней, сконструированный инженером Н. Е. Носенко.

Станки конструкции Н. Е. Носенко выпускаются двух типов: малая модель АН-8 — для правки и резки круглой стали диаметром 3—8 мм и большая модель АН-14 — для правки и резки стали диаметром 4—14 мм.

Резку стержней на установленную длину станки производят автоматически. При неавтоматической работе станки могут резать проволоку после правки на стержни любой длины.

На станках можно править сталь марок Ст. 5, а также холоднотянутую проволоку, не поддающуюся правке на лебедках.

Рис. 61. Правильно-отрезной станок АН-8 конструкции Н. Е. Носенко

На станине болтами прикреплены правильный барабан и рабочая коробка.

Приемное устройство, куда поступает выправленный прут, одной частью крепится к консольной части станины, а второй — к особой опоре.

Правильный барабан представляет собой полый цилиндр с пятью отверстиями, в которых укрепляют плашки из закаленной стали. Плашки могут несколько перемещаться благодаря резьбе, имеющейся в корпусе правильного барабана и держателе плашек. Положение плашек устанавливают опытным путем в зависимости от диаметра выправляемых стержней.

Со стороны подачи стержня барабан имеет приемную воронку.

Выправляемый стержень протаскивают через барабан приводными тянущими роликами рабочей коробки. При вращении барабана со скоростью около 1850 об/мин и одновременном протаскивании стержня происходит его изгиб плашками в различных направлениях, в результате чего стержень выпрямляется.

Рабочая коробка с системой валов и шестерен служит для привода ведущих роликов и включения механизма резания.

В конце приемного устройства находится приспособление для включения муфты режущего механизма. Приемное устройство предназначено для приемки нарезанных прутков и включения муфты режущих шестерен. Оно состоит из несущей трубы, укрепленной на подставках. На этой трубе на кронштейнах закреплена приемная часть, состоящая из сборной направляющей, внутри которой в образующееся свободное пространство могут поступать отрезаемые прутки.

Работа по правке и резке арматурной стали на станке АН-8 производится следующим образом (рис. 62): моток арматуры, подлежащей правке и резке, надевают на вертушку со стороны приемной части правильного барабана; конец арматуры длиной 1—1,5 м выпрямляют вручную, протаскивают через плашки правильного барабана и зажимают ведущими роликами. Включают оба электродвигателя станка и определяют качество правки; при необходимости производят регулировку плашек, одновременно проверяют правильность резки и регулируют длину отрезаемых стержней. Когда достигнуты хорошее качество правки и нужная длина резки, станок включают на непрерывную работу. При заправке следующего мотка все операции по накладке и пуску станка повторяются.

Во время правки поверхность стержней очищается до блеска от ржавчины и грязи. Это очень важно для сварки арматуры, так как вручную добиться такого качества очистки трудно.

Станок обслуживает звено рабочих, состоящее из двух человек: станочник 5-го разряда налаживает и заправляет станок, остальное время он может быть занят на другой работе; подсобный рабочий 3-го разряда устанавливает мотки арматуры на вертушку и относит нарезанные стержни.

Вертушка для арматуры размещается в 1,5—2 м от правильного барабана на высоте 40 см от пола.

Рис. 63. Вертушка для разматывания катанки конструкции В. А. Миронца: 1 — крестовина из швеллеров и полос; 2 — крышка втулки; 3 — вставные стойки дугообразной формы; 4 — опорные ролики; 5 — опорное кольцо; 6 — ось крестовины; 7 — втулка

Среди различных конструкций наиболее удачной является вертушка конструкции В. А. Миронца (рис. 63), улучшившего вертушку конструкции Бурина и Замкова. Дугообразная форма трубчатых стоек облегчает надевание бухты катанки на вертушку. Крышка предохраняет втулку от попадания мусора и окалины. В ветвях крестовины имеется по два отверстия, позволяющих применять сменные вставки для мотков катанки диаметром 400 и 600 мм.

Разработка станка для резки арматурной стали

Белорусский национальный технический университет

Факультет транспортных коммуникаций

Кафедра: “ Строительные и дорожные машины “

Курсовой проект по дисциплине «Строительные, дорожные, мелиоративные машины»

На тему « Разработка станка для резки арматурной стали »

Минск

В курсовом проекте содержится: 50 страниц, 17 рисунков, 3 таблицы, 8 источников и 2 иллюстрированных материала формата А1.

Ключевые слова: Станок для резки арматуры, резка арматуры, арматурная сталь, силовой расчет станка, расчет вала привода ножа.

Целью курсового проекта была разработка станка для резки арматурной стали марки Ст3 и диаметром Ø40 мм.

В процессе работы был спроектирован станок для резки арматурной стали, выбран двигатель для осуществления резки, посчитаны силовые параметры станка и рассчитан вал привода ножа.

1. Назначение, описание конструкции и технологического процесса станков для

2. Кинематический расчет и определение основных параметров……. …………20

3. Выбор основных параметров станка………………………….……………..21

4. Определение мощности привода и выбор электродвигателя……………. 21

5. Определение силовых параметров………………………………………………23

5.1. Расчёт ременной передачи………………………………………………..23

5.2. Расчёт первой зубчатой цилиндрической передачи ……………………..26

5.3. Расчёт второй зубчатой цилиндрической передачи ……………………..32

6. Расчёт на прочность вала привода ножа……………………………………. 37

6.1 Предварительный расчёт вала…………………………………………….37

6.2 Проверочный расчёт вала…………………………………………………38

6.3 Расчёт вала на усталостную прочность……….…….……..….………….42

8. Мероприятия по технике безопасности………….………………………….…..45

Список использованных источников…………………..………………………..…50

Состав: Общий вид (ВО), Вал в сборе (СБ), Спецификации, ПЗ

Источники: http://goodsvarka.ru/rezka-metallov/armatura/, http://www.stroitelstvo-new.ru/armatura_raboti/pravka_rezka.shtml, http://www.vmasshtabe.ru/transport/stroitelnaja_tehnika/razrabotka-stanka-dlya-rezki-armaturnoy-stali.html

Комментариев пока нет!

armaturasila.ru