Станок для фигурной резки пенопласта своими руками: станок для фигурной резки, прибор, нож

alexxlab | 16.11.2020 | 0 | Разное

Станок для резки пенопласта своими руками

Упорядоченность и однородность структуры полистиролов высокой плотности делает тяжелые сорта пенопласта идеальным материалом для изготовления всевозможных моделей, поделок, элементов дизайна. Иногда нужно просто разрезать лист пенопласта в продольном направлении, что вручную сделать, оказывается, не так просто. Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Как сделать станок для резки пенопласта

Обработка пенопластовых блоков или листов возможна двумя способами:

- Механической резкой с помощью вращающейся высокооборотной фрезы;

- Термической обработкой, чаще всего с помощью раскаленной нихромовой проволоки.

Совет! При любом способе резки пенопласта образуется большое количество пенопластовой пыли или продуктов термического разложения пенополистиролов при контакте с раскаленной поверхностью, поэтому нужно будет сделать отбор пыли пылесосом или мощным вытяжным вентилятором.

Любые другие способы резки, например, острозаточенным ножом, расплавлением спиртоацетоновыми смесями или лазерным лучом, оказываются либо непроизводительными, либо малоэффективными. Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Практические схемы станков для резки пенопласта

Благодаря очень низкой теплопроводности и небольшой температуре плавления пенопласт довольно легко можно резать даже не раскалённой, а просто разогретой до температуры плавления металлической режущей кромкой или проволокой. Поэтому приведенная ниже схема станка не представляет особой опасности для окружающей среды и человека, но работать на нем следует с осторожностью, из-за риска получить ожог.

Станок для резки пенопласта нихромом

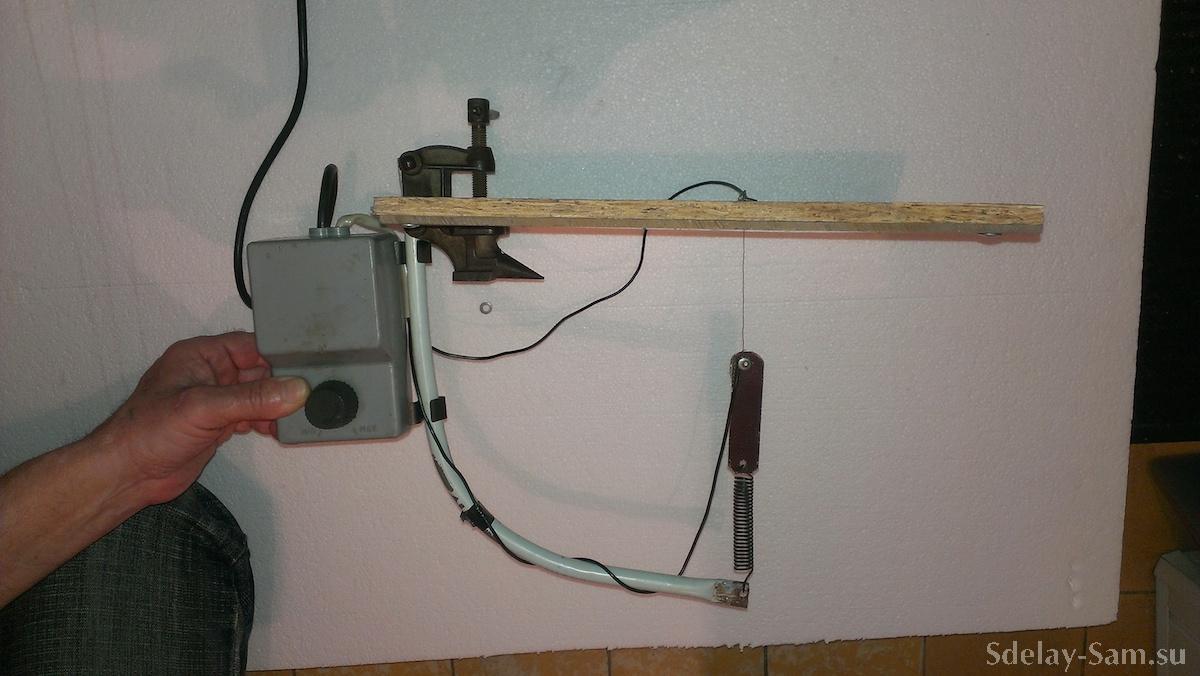

Конструктивно аппарат для резки пенопласта состоит из четырех основных деталей:

- Станины с опорами для натяжения проволоки;

- Блока питания;

- Нихромовой проволоки с системой натяжения.

Наилучшим материалом для изготовления станины станка будет толстая фанера и планки из стеклотекстолита или гетинакса. Устройство станка приведено ниже.

Для удобства работы станина изготавливается из листа фанеры шириной не менее 60 см. На краях рабочей плоскости станка на стеклотекстолитовых опорах крепятся две резьбовые шпильки высотой 150 мм.

С обратной стороны фанерного основания к одной из шпилек подключается первый контакт от блока питания.

Совет! В качестве блока питания лучше всего использовать обычный ЛАТР.

Пенопласт можно резать металлическим ножом, разогретым до 270-300оС. Чтобы обеспечить хорошую скорость резки, нихромовую нить необходимо разогревать до 500оС. Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

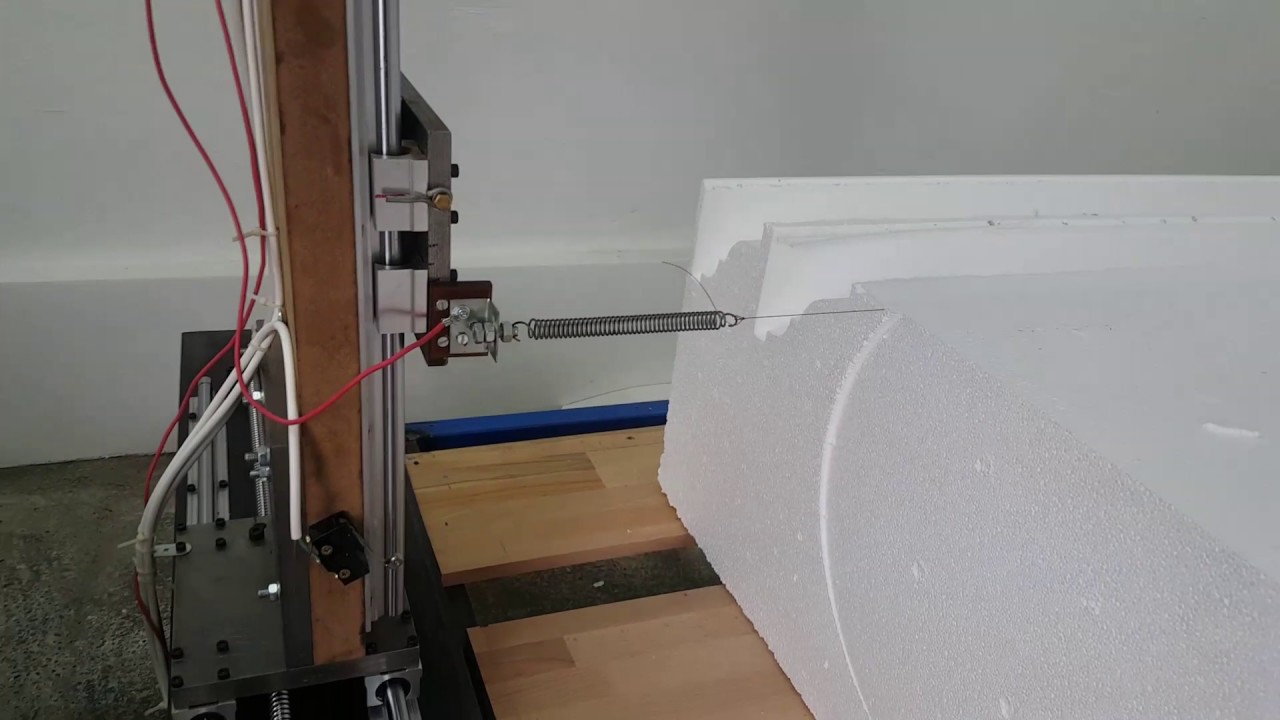

В качестве рабочего инструмента используется нихромовая проволока 0,7-1 мм. Ее закрепляют на стойках-шпильках станка с помощью натяжной пружины, при этом второй контакт необходимо закрепить, как на фото, к «уху» проволоки. Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Оптимальным решением для крепления нихромовой нитки будет использование керамических фаянсовых бочонков, применяемых для навесного монтажа электропроводки. В этом случае раскаленная нить не передает часть тепла на стальные стойки, соответственно, не образуются холодные зоны проволоки в местах крепления.

Для резки нихромом потребуется ток силой не менее 10А, для провода диаметром в 0,7 мм и длиной 60 см рабочее напряжение составит 18-20В, проволоку толщиной в 1мм нужно подключать к 12В. При запуске станка необходимо ЛАТРом установить 50% рабочее напряжение и плавно поднимать его поворотом рукоятки на блоке питания. Как только цвет нихромовой проволоки станет приобретать темно-малиновый цвет, можно приступать к резке.

Если крепления нихромовой нитки сделать скользящими, то можно выполнить резку пенопласта под углом, как на фото.

После резки поверхность пенопласта далека от идеала и напоминает шероховатую необработанную обрезную доску. Такие плиты легко приклеиваются монтажной пеной или битумной мастикой к кирпичу, бетону или даже к металлу.

Станок для механической резки пенопласта

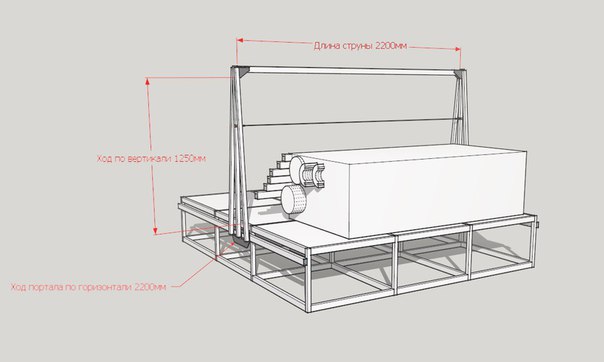

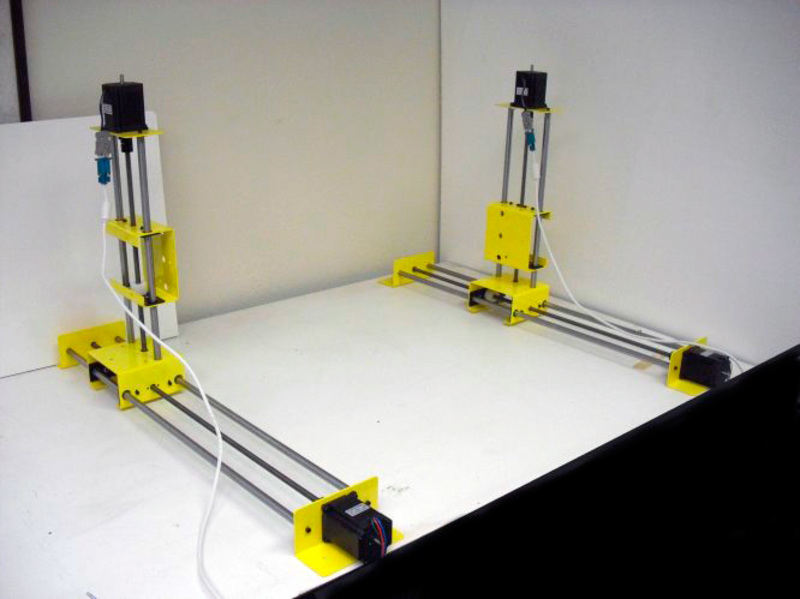

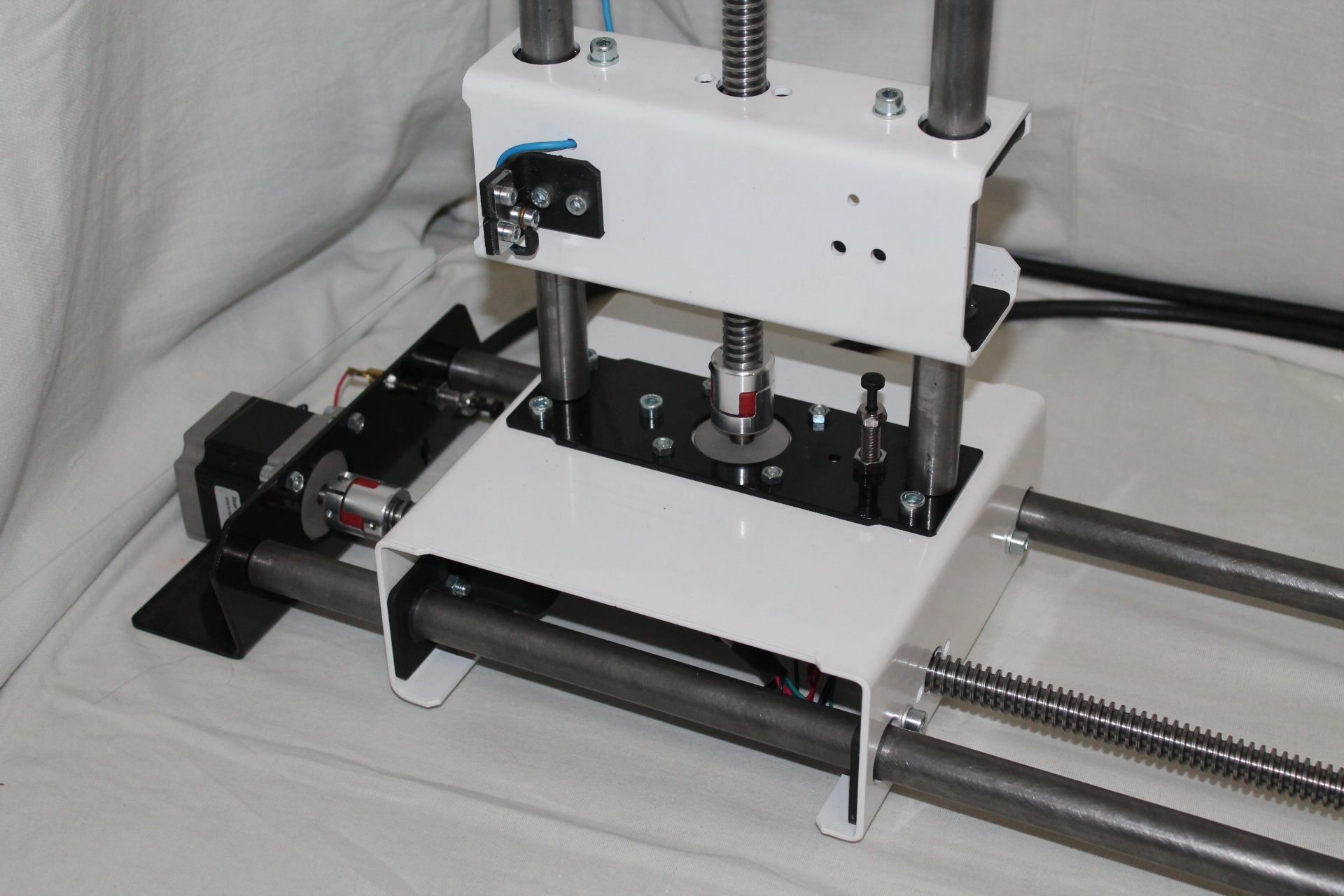

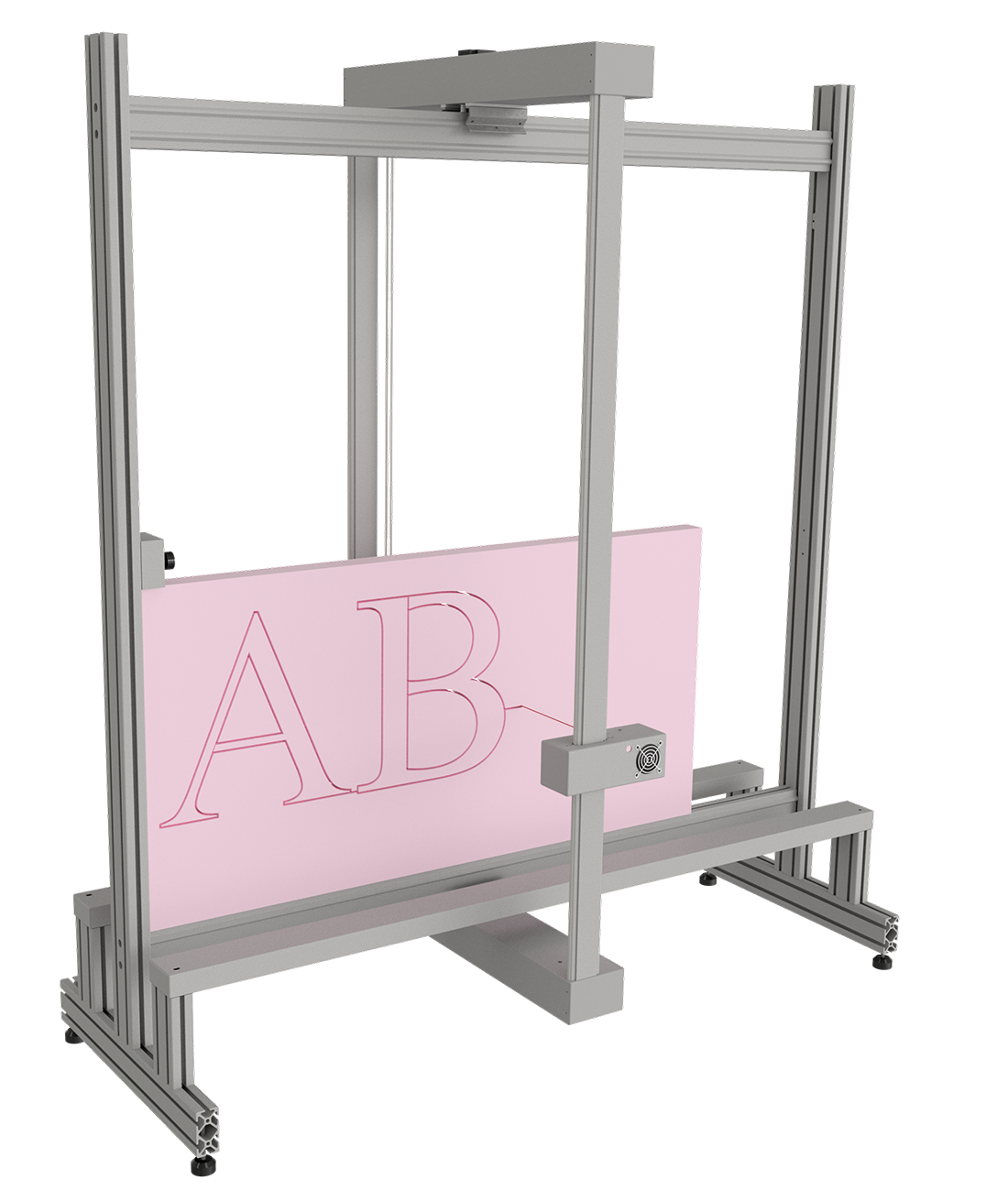

Более интересным проектом является аппарат для фигурной резки пенопласта. Учитывая небольшое усилие, необходимое для резки мягкого пенопласта, можно сделать станок для резки пенопласта с чпу из покупных деталей. Ориентировочная стоимость приобретенных компонентов составляет 650 долл.

Основу станка составляет корпус, собранный из фанерной плиты, толщиной 15 мм. Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

После резки деталей корпус собирается по приведенной ниже схеме. Все детали склеиваются последовательно с помощью полиуретанового клея и соединяются креплениями болт-гайка М8. Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

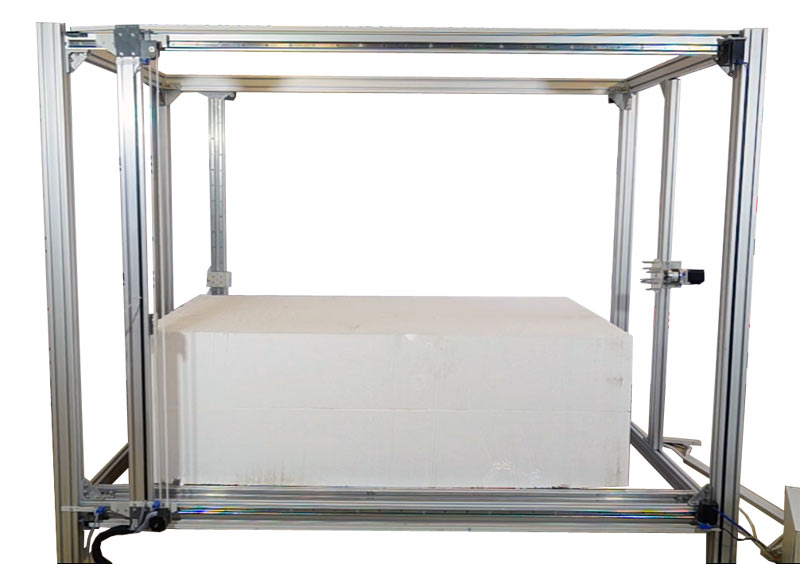

Станок обеспечивает резку в трех направлениях, поэтому используется система ременных приводов от трех шаговых двигателей. Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

В качестве рабочего исполнительного инструмента используется ручной гравер или высокооборотный двигатель постоянного тока, мощностью не менее 40 Вт. Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

С помощью станка можно выполнять фигурную резку и гравировку самых сложных криволинейных узоров, делать надписи и резать детали к всевозможным декоративным покрытиям. Скорость резки пенопласта при ширине шва в 4 мм и глубине резки 15 мм составляет 30 см/мин.

Станок может использоваться как для фрезеровки и резки пенопластовых блоков, так и фанеры, брусков из мягких пород древесины, липы, тополя, березы, осины. Качество поверхности и производительность определяются мощностью двигателя, в среднем на доводку вырезанной «в черновую» модели уходит 60-90 минут.

Заключение

Кроме перечисленных вариантов, для резки пенопласта нередко используют ленточные станки для распиловки пиломатериалов. Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

Делаем сами домашнее приспособление для резки пенопласта

Пенопласт является универсальным материалом. Применяется в строительстве (утеплитель), в производстве (ремонте) бытовых электроприборов, дизайне помещений, рекламе. Одна из основных характеристик материала – плотность. Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

При использовании материала в качестве наполнителя для утепления стен, обычно выбирается самая неплотная структура (по причине низкой стоимости). Однако рыхлый пенопласт сложно обрабатывать – при раскрое он сильно крошится, создавая сложности при уборке мусора.

Нож для резки пенопласта должен быть тонким и острым, но это не спасает от разрушения кромки. Даже если вы работаете на улице, разлетающиеся мелкие шарики засоряют окружающую среду.

Поэтому профессиональные строители производят резку пенопласта нихромовой проволокой или горячей пластиной. Материал легкоплавкий, несмотря на пожарную безопасность.

Важно! При выборе утеплителя, обратите внимание на характеристики. Там должно быть указано: «самозатухающий». Такой пенопласт отлично режется с помощью температуры, но при пожаре он не станет источником горения.

Промышленный аппарат для резки пенопласта может обрабатывать листы любого размера, кроить материал как поперек, так и вдоль массива.

Однако резка пенопласта в домашних условиях не предполагает подобных объемов и размеров. При ремонтных работах в своем жилище (или гараже) вполне достаточно компактного термического ножа. Он легко справится как с линейным раскроем, так и с фигурной подгонкой плит, при укладке на участках со сложной формой.

Любой инструмент имеет стоимость, и всегда есть возможность сэкономить на покупке.

Приспособления для резки пенопласта своими руками

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

Обратите внимание

Совет: При распрямлении спирали, не следует тянуть проволоку вдоль пружины. Могут появиться петли, и нить лопнет. Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

Принцип работы рамки изображен на схеме

Проволочный резак должен быть электрически изолирован от рамки. Поэтому она может быть сделана из металла. Важно обеспечить постоянное натяжение проволоки. При нагреве нихром расширяется, прибавляя в длине до 3%. Это приводит к провисанию струны.

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.

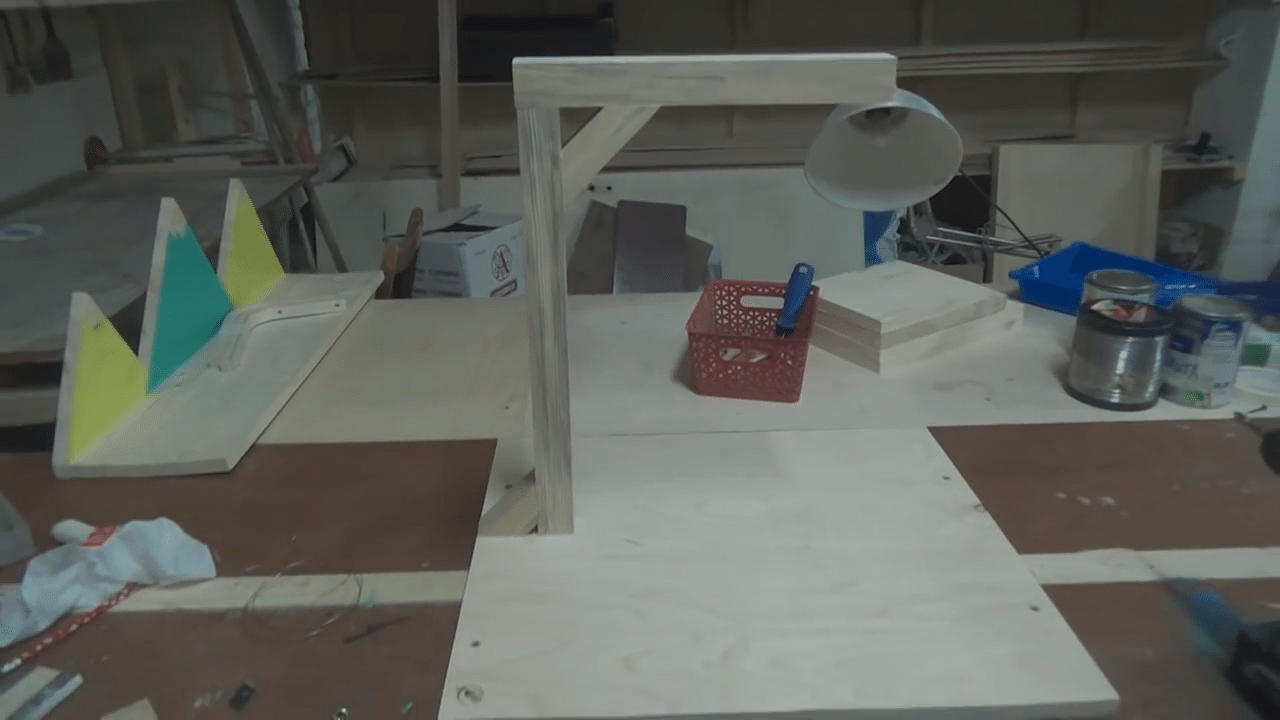

Однако для получения более сложных форм, потребуется устройство для резки пенопласта с вертикально расположенной струной. Его также можно изготовить своими руками.

Станок для фигурной резки пенопласта

Изобретать конструкцию не нужно, есть готовые промышленные образцы.

По аналогии изготавливаем самодельный станок. Технология изготовления такая же, как в предыдущей модели. Из диэлектрика вырезается натяжная рама, которая крепится на ровную столешницу.

Нихромовая проволока одним концом продевается в отверстие (на рабочем столе), а вторым – подвешивается к рамке. Для поддержания натяжения используется пружина. Блок питания и струна подбираются исходя из такого же принципа, как и на гильотине: напряжение 12-36 вольт, с возможностью регулировки.

Блок питания и струна подбираются исходя из такого же принципа, как и на гильотине: напряжение 12-36 вольт, с возможностью регулировки.

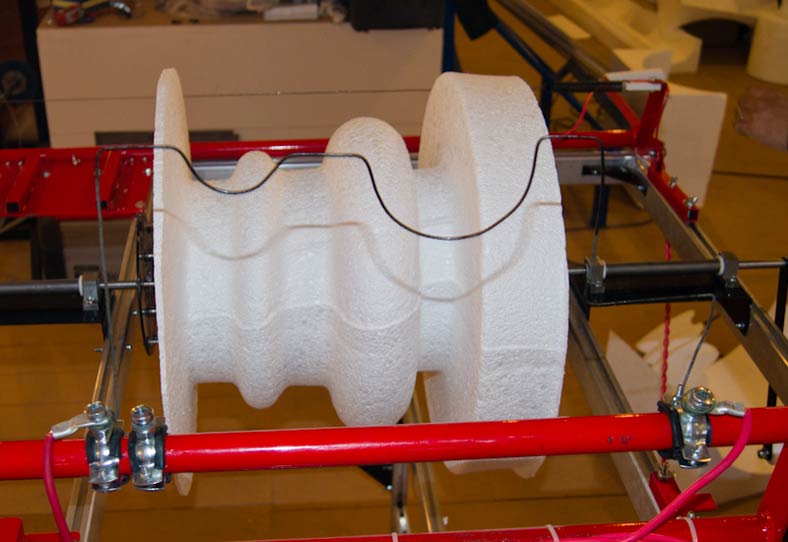

Возможности у такого аппарата очень широкие. Можно даже изготавливать сложные геометрические фигуры по заготовленным шаблонам.

Если предусмотреть наклон стола относительно вертикали струны, вы сможете делать косые срезы с высокой точностью.

Любой станок для резки пенопласта, даже сделанный своими руками, занимает много места. Для строительных работ (утепление) можно обойтись ручными резаками. Фигурная резка пенопласта вообще может производиться с помощью компактных приспособлений.

Это аналог лобзика, только не механического, а термического действия. Для натяжного контура лучше использовать толстую медную проволоку. Она обладает малым сопротивлением, что снизит потери электрического тока. Жесткости хватит для поддержания проволоки в натяжении. Источник питания, как и раньше, либо автомобильный аккумулятор, либо регулируемый трансформатор.

Важно! Любой блок питания для устройств с открытыми токоведущими частями, должен иметь гальваническую развязку по входному напряжению. То есть, никаких обмоток с общим началом быть не должно.

Если фигурная резка пенопласта своими руками не требует особой точности (например, вы просто вырезаете технологические отверстия в утеплителе), можно воспользоваться самодельной насадкой для обычного паяльника мощностью 40-60 Вт. Нож-насадка вырезается из оцинкованной жести, и плотно надевается на жало паяльника.

Самодельный термический нож для резки

Таким термическим ножом вы сможете оперативно корректировать форму утеплителя, вырезать отверстия, подгонять куски пенопласта при монтаже.

Для линейной подгонки, снятия фасок с углов, и нарезки брусков, можно буквально «на коленке» собрать простейший переносной резак.

Достаточно взять батарейку типа «крона», или несколько пальчиковых батарей. Главное, чтобы напряжение было не меньше 6 вольт. Растянуть между упругими пластинами (или просто деревянными рейками) нихромовую проволоку длиной до 10 см, подключить к питанию, и карманный резак готов.

Вывод:

Все заводские станки и ручные приспособления для обработки пенопласта, работают по одному принципу – натянутая проволока и блок питания. Как видно из статьи, создание подобного инструмента под силу любому домашнему мастеру.

About sposport

View all posts by sposport

Загрузка…Резка пенопласта в домашних условиях

Пенопласт является универсальным строительным материалом, который имеет массу преимуществ в сравнении с другими аналогами.Кроме этого, данный материал используют для декорирования и выполнения объемных конструкций, которые служат украшением на праздниках и мероприятиях. Часто из пенопласта вырезают буквы и надписи.

Использование пенопласта имеет широкое распространение из-за низкой цены. При этом он хорошо сохраняет тепло и полностью изолирует помещение от проникновения звуков. Поэтому этот материал используют для отделки фасадов домов — он легко красится и крепится.

Инструменты для резки

Пенопластовые плиты имеют внушительные габариты. Так как данный материал используют не только для утепления стен жилища, а и для упаковки при грузоперевозках, отделки мелких деталей, то его приходится зачастую резать.Это нужно делать аккуратно, потому что пенопласт очень хрупкий и может ломаться не в тех местах, где нужно.

Для этого следует подобрать инструменты, с помощью которых разделение можно сделать качественно:

- Если лист имеет толщину не более 5 миллиметров, то для резки можно использовать обойный или канцелярский нож. Этот процесс трудоемкий и продолжительный, но имеет замечательный результат – края максимально гладкие и ровные.

- Для резки пенополистирола можно использовать ножовку по металлу с мелкими зубцами или болгарку с тонким диском. Резка предполагает скошенные углы и края, поэтому эти приборы используются в крайних случаях.

- Электрический лобзик используется для листов пенопласта толщиной 10 сантиметров.

Но в процессе работы могут возникнуть трудности с обработкой краев листа изделия.

Но в процессе работы могут возникнуть трудности с обработкой краев листа изделия. - Большое количество пенопласта рационально резать с помощью раскаленной струны. Резка строительного материала осуществляется быстро и качественно.

[advice]Примите к сведению: любой из вышеперечисленных инструментов должен быть острым, так как это может сильно деформировать края изделия.[/advice]

Какие инструменты лучше

Среди всех вышеперечисленных инструментов для резки выделяют всего несколько, которые подходят для качественного проведения процедуры.Тем более, если нарезка производится в домашних условиях.

Каждый инструмент применяется в соответствии с определенной технологией:

- Порезать материал качественно и ровно можно с помощью нихромовой проволоки. Для этого собирается устройство, состоящее из струны, по которой проходит электрический ток. Для выработки электрического тока используется самый простой трансформатор.

Прибор можно сделать переносным. Для этого достаточно использовать зарядное устройство.

Прибор можно сделать переносным. Для этого достаточно использовать зарядное устройство. - Фигурная резка обеспечивается с помощью специального станка, который можно приобрести в строительном магазине, а можно сделать своими руками. Самодельный резак для пенопласта представляет собой устройство, состоящее из стола, металлической рамы и лезвия. Приспособление можно использовать в ручном режиме.

[warning]Стоит учесть: для качественной резки пенопласта в основном используются электрические приборы, поэтому важно соблюдать правила безопасности в процессе их использования, следить за исправностью проводки и целостностью проводов.[/warning]

Подготовка рабочего места

Чтобы процесс резки осуществлялся в соответствии со всеми правилами, важно правильно организовать рабочее место.Для этого стоит придерживаться нескольких основных правил:

- Поверхность должна быть освобождена от лишних предметов и обязательно ровной.

Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил.

Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил. - Рабочее место должно быть хорошо освещено, то есть находиться возле окна или иметь всестороннее искусственное освещение, которое расположено по левую руку.

- Заранее должны быть подготовлены инструменты. Не стоит забывать об инструментах для выполнения разметки: линейка и карандаш. Защитная одежда также не станет лишней. Это перчатки, защитные очки и фартук.

- Для вырезания фигур нужно изготовить жесткие шаблоны из картона. Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой.

- Обрезки следует сразу же убирать с поверхности, чтобы мусор не мешал выполнять резку. Убирать следует даже мелкие частички, сметать их можно с помощью жесткой щетки.

Если все пункты выполнять, то уменьшится риск порчи материала, а это сэкономит финансы, которые будут тратиться на замену.

Технология резки

Технология резки для каждого инструмента своя, поэтому стоит рассмотреть их отдельно для каждого случая.Главные особенности представлены следующими шагами:

- Разрезать пенопласт канцелярским ножом проще всего. Для этого лист фиксируется на ровной поверхности. Лезвие ножа к поверхности листа располагается под углом 45°. Надавливать сильно на ручку не стоит, так как это может повлиять на качество среза.

- Резчик, который использует в работе станок с нихромовой струной, не прилагает усилий. Благодаря высокой температуре режущей части края обрабатываются и становятся гладкими. В местах разреза пенопласт крошиться уже точно не будет.

- Установка, которая представляет собой станок для резки пенопластовых листов и блоков, наиболее эффективна при больших объемах работы. Материал не крошится и не ломается, а срезы аккуратные.

Выбор прибора зависит от качества строительного материала и от количества листов. Определяющим фактором является и дальнейшее использование деталей.

Определяющим фактором является и дальнейшее использование деталей.

Если они будут окрашиваться или отделываться, то о качестве срезов можно не беспокоиться.

Пенопласт без проблем можно разделять в домашних условиях с помощью огромного количества инструментов. Главное выбрать одно в соответствии с потребностями резчика, а также придерживаться технологических аспектов выполнения процесса.

Смотрите видео, в котором мастер рассказывает как сделать станок для резки пенопласта своими руками за 5 минут:

Оцените статью: Поделитесь с друзьями!Резка пенопласта в домашних условиях без крошки и покусанных краев + Видео

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Особенности процесса резания пенопласта

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие. Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Способы разрезания листов

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди утепление огромного дома, который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт – пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Шаг 2: Непосредственно резка

Здесь уже все зависит от выбранного способа и, естественно, инструмента. Итак, если нет желания возиться с разными установками, то вполне можно воспользоваться простым строительным ножом, главное, чтобы он был хорошо заточен. В этом случае прикладываем к отмеченной линии линейку, зажимаем ее и делаем рез ножом. Но только не переусердствуйте, разрез должен быть неглубоким, тогда лист не будет крошиться. Затем переворачиваем панель и с другой стороны делаем аналогичный надрез. Все движения производятся “от себя”. После этого просто ломаем лист в нужном месте.

Есть и еще способы, как можно порезать пенопласт. Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Станок для резки пенопласта с ЧПУ: виды, особенности, достоинства

Вопрос-ОтветЧитайте о станках для резки пенопласта, на которых изготавливаются фигурные элементы по новой технологии в режиме 2d и 3d с помощью компьютерной программы.

Пенопласт – востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, – это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Чтобы изготавливать заготовки из пенопласта и полистирола, устройство делают своими руками, или покупают станок для резки пенопласта с ЧПУ. Для резки пенопласта чаще используется нихром, реже титановый сплав: из-за повышенной стоимости. Сплав нихрома и титана применяются в виде проволоки с диаметром от 0,1 мм до 0,5 мм, при этом длина таких нагретых струн влияет на производительность оборудования. К самодельным станкам нет особых требований, так как резку полимерного материала приходится делать вручную.

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия. Чаще всего с одной струной отдельные части станков по пенопласту делают самодельными, при этом изготовление их особой сложности не представляет. С ЧПУ применяются станки для резки пенопласта в тех случаях, когда изготавливаются детали сложной конфигурации в режиме 2d или 3d и нужен выпуск большого объема изделий.

Виды станков

- СФР аппарат для фасонного резания. Для управления – обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.

станок для фигурной резки, прибор, нож

Самодельный станок для резки пенопласта

Инструмент для резки пенопласта можно изготовить своими руками в домашних условиях. Модель выбирают в зависимости от конструктивных особенностей.

Изготовление терморезака

Из лобзика и паяльника можно изготовить термонож для пенопласта:

- Главная деталь в этом устройстве — втулка. Ее изготовляют из пластины, которую предварительно оттачивают, выгибают, а затем проделывают отверстие. Отверстие необходимо для нити.

- Выходящие из отверстия провода отрезают. В местах разрыва отверстия припаивают. Получается выжигатель.

- В готовую пластину монтируется лобзик. Его разрезают на две части и закрепляют болтами сверху пластины. Нижнюю часть пластины устанавливают на основание, закрепляя саморезами.

- Втулку устанавливают в лапку.

- В основании просверливают отверстие с резьбой диаметром 5 мм.

- Чтобы нихромовый провод выпрямился, включают выжигатель и его проводами дотрагиваются до проволоки. Выжигатель начнет гудеть при слабом нагреве проволоки. Значит, она имеет слабое сопротивление, и проволоку заменяют на более тонкий вариант.

После изготовления проводят пробное разрезание.

Резак из нихрома

Отличительная черта этого устройства — способность разрезать материал двумя способами: вдоль и поперек. Он состоит из нити или проволоки. Эта часть инструмента является основной, и ее нельзя ничем заменить. Для изготовления проволоки и нити используют сплав из никеля и хрома. Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Пошаговая инструкция:

- В деревянный брусок вкручивают два самореза. Они располагаются на меньшем расстоянии друг от друга, чем длина нитки.

- Сверху саморезов натягивают проволоку.

- С двух сторон нитей цепляют крокодильчики блока питания. Блок питания должен быть на 1 ампер. Крокодильчики меняют местами, если устройство не заработало.

- Нагревание нити происходит, если зацеп передвинуть ближе к центральной точке.

- Из алюминиевой арматуры длиною около 50 см изготавливают основание для резака. На концах нагретой арматуры вставляют ПВХ палочки (изоляторы). Крепят их на разрезанной пополам стеклотекстолитовой полоске.

- Провода проводят к установленному основанию от электролобзика или плиткореза. К продетым в текстолите болтикам цепляют провода и стальные колечки из проволоки. С одной стороны нити привязывают пружину, а с другой стороны закрепляют кольцо.

С помощью такого аппарата можно изготавливать фигурные изделия по готовым шаблонам.

Перед тем как резать пенопласт с помощью нихрома, спираль устанавливают на необходимую высоту. Высоту отмеряют линейкой. Прибор подключают к зарядному устройству. Лист пенопласта плавно передвигают по столешнице тогда, когда струна станет горячей. Не стоит забывать, что при работе с устройством необходимо соблюдать технику безопасности.

Лазерное оборудование для резки полистирола

Более современным и технологичным оборудованием рассматриваемого класса является станок для лазерной резки пенопласта. Такие лазерные резаки и граверы используются для изготовления малогабаритных изделий из листовых неметаллических материалов.

Такими станками можно изготавливать различную продукцию художественного типа в виде 3Д-сувениров или элементов мебели, комнатной отделки. Ими на поверхности изделий можно наносить различные надписи и ажурные гравировки. Такое оборудование также широко используется в рекламной индустрии. Лазерные станки с ЧПУ для резки пенопласта в Россию в основном поступают из Китая с 2009 года.

Для заказа станочного оборудования такого класса нужно зайти на сайт продавца, узнать, сколько стоит аппарат, и начать переговоры с менеджером торгующей компании. Специалист даст пространную консультацию по функциональности, назначению тех или иных станков и предоставит прайс-лист на любое оборудование.

Если для начала предпринимательства у человека нет таких сумм, какие указаны напротив станков для лазерной резки с ЧПУ, можно поискать предложения б/у станков резки пенопласта. Таких вариантов на сайтах продавцов оборудования также достаточно. Нужно лишь выбрать подходящий вариант оборудования, согласовать условия начального этапа эксплуатации и гарантийный срок.

Цены на такое оборудование порой на порядок ниже, чем на новое, а его рабочие качества в основном остаются на том же уровне, что и в момент первой продажи.

Фигурная резка

Последнее время достаточно востребованной является фигурная резка пенопласта, для которой применяется терморезак. Режущим элементом в данном случае выступает нихромовая проволока, закрепляемая на оборудованной ручке из изолирующего материала. Терморезак дает возможность выполнять в пенополистироле углубления разной формы.

После подобной обработки на поверхности материала формируется оплавленная корочка, придающая большую прочность материалу, но и перекрывающая поры. Поэтому необходимо использовать понижающий трансформатор, который изготавливается самостоятельно. Только нужно приобрести специализированное трансформаторное железо.

Чтобы правильно выбрать величину тока, необходимо изготовить реостат, для чего можно использовать спираль электроплиты, предварительно растянутую. Чтобы сделать каркас обмотки, можно воспользоваться керамической или асбоцементной трубой (параметры трубы: толщина 1,5-2 см, длина 8 см). Нихромовую проволоку необходимо наматывать на трубу до полного заполнения каркаса.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Как правильно резать пенопласт ножом, чтобы он не крошился

Когда в процессе утепления стен, перекрытий, кровли своими руками используются плиты полимерного материала, термические резаки не всегда оправданы. Конструкции, как правило, имеют строго геометрические формы, и разрезать материал вполне можно простым ножом, главное чтобы лезвие было тонким, а его длина превышала толщину листа утеплителя. Хороший инструмент для такой работы — канцелярский нож, если предстоит резать пенополистирол небольшой толщины.

Для резки пенопласта ножом нужно выбирать длинное лезвие

Дело в том, что лезвие подобного инструмента очень тонкое и при разрезании листа большой толщина идеально ровного среза добиться вряд ли получится, на срезе могут образоваться извилины, которые не позволят сделать плотное примыкание отдельных частей утеплителя. А это приведет к образованию мостиков холода.

Кроме ножа потребуется:

- Мерная жесткая линейка или рейка идеальной формы.

- Рулетка.

- Простой карандаш, маркер.

Режут полистирол на твердом основании, чтобы лист не «играл» в руках. На поверхности полистирольной плиты делают отметки нужного размера, после чего укладывают жесткую линейку или рейку, и делают острым ножом разрез. Если длины лезвия ножа недостаточно, можно сделать разрезы с двух противоположных сторон листа, главное не сбиться с размера. Затем по разрезу лист просто разламывают. При должной сноровке работа будет проходить быстро, без лишнего шума и затрат электричества. Мусор, конечно, будет, но не так уж много, как от ножовки. Главное чтобы инструмент был очень острым и нужной длины.

Пенопласт разрезан канцелярским ножом и термическим – сравнении лини среза

Как разрезать пенопласт без использования термических приборов

Принцип резки листов пенопласта при помощи ножовки, независимо, будет это полотно по металлу или по дереву, ничем не отличается от резки ножом, главное, чтобы зубцы были мелкими, а полотно достаточной длины.

В этом случае рез будет более ровным и не образуется много мелкого мусора. Движения пилой нужно совершать плавно, без рывков. Но и при таком методе резания будет много крошек пенополистирола.

Порезать пенопластовые листы можно с использованием электрического лобзика или угловой шлифовальной машинки (болгарки). Однако при таком методе огромное количество мусора гарантировано.

Болгарка для резки пенопласта

Высокая скорость вращения диска болгарки и достаточно крупные зубья спровоцирует сильное разрушение структуры материала в месте реза. При использовании электролобзика также невозможно получить на срезе идеально ровную поверхность, за счет вибрирования пилки, которое к тому же приводит к образованию мелкого полимерного мусора.

Меньше всего образуется крошек пенопласта при его раскрое, если используется самодельный прибор для резки пенопласта. Простейший вид подобного устройства представляет собой обычную тонкую проволоку (струну), к концам которой приделаны ручки, для большего удобства. Диаметр проволоки нужно выбирать самый меньший, не более 0,5 мм. Здесь одному человеку не справиться, нужен будет помощник. Проволоку устанавливают по намеченной отметке на пенопласте и делают равномерные движения с двух сторон. В результате трения металлической проволоки о пенополистирол происходит ее нагревание и материал начинает плавиться в месте реза.

Почему возникают сложности

Пенопласт представляет собой материал, который состоит из гранул, спрессованных в определенных условиях. Хотя гранулы и спекаются между собой, они не сплавляются, что способствует простоте разъединения гранул. Такая структура и создает сложности в процессе резки материала. Если кому-то приходилось иметь дело с резкой пенопласта, то легко заметить, что листы повышенной плотности режутся проще и для этого можно использовать хорошо заточенный инструмент с тонким жалом. Резать можно с применением электроинструментов. При этом чем выше скорость движения полотна и чем меньше зуб, тем быстрее и проще осуществляется рез.

В промышленных условиях резка пенопласта осуществляется другими методами, одним из которых является гидроформирование. Тонкая струя воды подается на блок под большим давлением, что обеспечивает простоту его резки и практически не оставляет отходов. Другим методом является применение нихромовой нити. Она имеет большое сопротивление, поэтому при пропускании через нее электричества температура поднимается до определенного значения, что вызывает плавление пенопласта. На промышленных станках установлено сразу несколько нитей, которые выполняют рез в нескольких плоскостях.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше. Места соединений изолировать.

- Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

Подготовка рабочего места

Для этого стоит придерживаться нескольких основных правил:

- Поверхность должна быть освобождена от лишних предметов и обязательно ровной. Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил.

- Рабочее место должно быть хорошо освещено, то есть находиться возле окна или иметь всестороннее искусственное освещение, которое расположено по левую руку.

- Заранее должны быть подготовлены инструменты. Не стоит забывать об инструментах для выполнения разметки: линейка и карандаш. Защитная одежда также не станет лишней. Это перчатки, защитные очки и фартук.

- Для вырезания фигур нужно изготовить жесткие шаблоны из картона. Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой.

- Обрезки следует сразу же убирать с поверхности, чтобы мусор не мешал выполнять резку. Убирать следует даже мелкие частички, сметать их можно с помощью жесткой щетки.

Если все пункты выполнять, то уменьшится риск порчи материала, а это сэкономит финансы, которые будут тратиться на замену.

Изготовление лазерного резака

Для начала необходимо извлечь лазерный резак из привода. Эта работа не представляет никакой сложности, но придется набраться терпения и максимум внимания. Так как там содержится большое количество проводов, структура у них одинаковая

При выборе привода важно учитывать наличие пишущего варианта, так как именно в такой модели лазером можно делать записи. Запись производится при испарении тонко нанесенного слоя металла с самого диска. В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск

В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск.

Схема лазерной резки.

При демонтаже верхних крепежей, можно обнаружить каретку с расположенным в ней лазером, который способен двигаться в двух направлениях

Ее следует осторожно извлечь путем откручивания, тут присутствует большое количество разъемных устройств и шурупов, которые важно аккуратно снять. Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Как будет извлечен главный элемент будущей модели лазера, необходимо все тщательно взвесить и придумать, куда его поместить и как к нему подключить электропитание, так как для диода пишущего лазера необходимо намного больше тока, чем для диода от лазерной указки, и в этом случае можно использовать несколько способов.

Далее заменяется диод в указке. Для создания мощного лазера уз указки должен быть извлечен родной диод, на его место необходимо установить аналогичный из CD/DVD-RW привода. Указка разбирается с соблюдением последовательности. Она должна быть раскручена и разделена на две части, сверху располагается деталь, которую нужно заменить. Старый диод извлекается и на его место устанавливается требуемый диод, который можно закрепить с помощью клея. Бывают случаи, когда при удалении старого диода могут возникнуть трудности, в этой ситуации можно воспользоваться ножом и немного потрясти указку.

Схема лазерной указки.

Следующим действием будет изготовление нового корпуса. Чтобы будущий лазер можно было удобно использовать, подключить к нему питание и для придания ему внушительного вида можно применить корпус фонарика. Устанавливается переделанная верхняя часть лазерной указки в фонарик и подводится к нему питание от аккумуляторных батареек, которое подключается к диоду

Важно не перепутать полярность питания. Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера

Последним этапом является подготовка к применению. Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер.

После совершения этих нехитрых действий лазерный резак готов к использованию. Такой лазер можно использовать для прожига бумаги, полиэтилена, для розжига спичек. Область применения может быть обширна, все будет зависеть от фантазии.

Цены на оборудование для бизнеса

Цены на оборудование для бизнеса

Главная страница » Цены на оборудование для бизнеса

Цены на оборудование для бизнеса

Цены действительны от 5 января 2021 г.

Цены на промышленные парогенераторы и водогрейные котлы

Цены на оборудование для пенопласта

Цена на ЧПУ станки для резки пенопласта.

Цена на станки для фигурной резки пенопласта без ЧПУ.

Цена на станки для линейной резки пенопласта и поролона без ЧПУ

Цена на ЧПУ станки для абразивной 2D резки поролона и минеральной ваты.

Цена на вспениватели пенополистирола

| Наименование | Цена (руб) | Примечание | |

|---|---|---|---|

| 1. | Вспениватель шариков пенопласта непрерывного действия. ПВК – 500 | 130.000 | Тип: Автомат. Нерж. |

| 2. | Вспениватель шариков пенопласта непрерывного действия. ПВК – 700 | 150.000 | Тип: Автомат. Нерж. |

| 3. | Вспениватель гранул пенопласта циклического действия. ПЦ – 01. | 260.000 | Тип: Без автоматики. Нерж. Производительность – до 15 м3\час с весом 15г\л |

| 4. | Вспениватель гранул пенопласта циклического действия. ПЦ – 02. | 620.000 | Тип: Автомат. Нерж. Производительность -до 15 м3\час с весом 15г\л |

Цена на оборудование для СИП панелей.

Цена на оборудование для изготовления рубероида, пергамина, стеклоизола.

Цена на линии для производства поролона.

| Наименование | Цена (руб). | Примечание | |

|---|---|---|---|

| 1. | Линия для производства листового поролона. Производительность – 64 куб. м за смену. ЧПУ резка. | 1.6287.000 | Без автоматики.На выходе – режет поролон на листы. Лист 2000х2000мм. Плотность до 50кг. Только листы. Может работать 24ч. |

| 2. | Автоматическая линия для изготовления листового поролона. Производительность – 120 куб. м за смену. | 1.417.000 | Лист 2000х2000мм. Авто дозировка. Авто подогрев. Авто выгрузка. Может работать 24ч. |

| 3. | Линия для производства рулонного поролона. Производительность – 45 куб. м за 8 часов. | 1.778.000 | ЧПУ резка. Режет в рулон. Высокая скорость. Может работать 24ч. |

| 4. | Линия с фигурной резкой поролона. 64 м3 за смену. | 1.088.000 | ЧПУ резка. Режет на листы. Режет 2D формы. Может работать 24ч. |

| 5. | Линия для вторичного поролона. 40м3 за смену. | От 3.500.000 | Участок дробления. Авто дозировка. Гидропресс. Может работать 24ч. |

Цена на оборудование для ПВХ панелей

Цена на линию для мягкой черепицы.

Цена на линию для производства клинкерных фасадных термопанелей.

Цена на линию для производства несъемной опалубки из пенополистирола.

| Наименование | Цена (руб). | Примечание | |

|---|---|---|---|

| 1. | Линия по производству несъемной опалубки. | 1.321.000 | Комплект с автоматической формой.160 блоков в смену. Два вида блоков. Надо 2 человека. Надо 100м2. Может работать 24ч. |

| 2. | Линия по производству несъемной опалубки. | 881. 000 | Комплект с механической формой.120 блоков в смену Два вида блоков. Надо 2 человека. Надо 100м2 . Может работать 24ч. |

Линия для производства полистиролбетона.

Цена на станки для армирования пенопласта.

| Наименование | Цена (руб). | Примечание | |

|---|---|---|---|

| 1. | САП-04 станок для протяжки (армирования) пенопласта. | 185.000 | Этот процесс называют протяжкой: заготовка протягивается через емкость со шпатлевкой через матрицы. Нанесения армирующего слоя на пенопластовые: плинтусы, наличники, молдинги, карнизы! |

| 2. | Станки для производства изделий из пенопласта. | 344.000 | Минимальный комплект. Станок для резки. Станок для протяжки. |

| 3. | Станок для резки, протяжки, арки. | 436.000 | Станок для резки. Станок для протяжки. Станок для арки. |

| 4. | Комплект для термопанелей с покрытием. | 760.000 | Термопресс. Станок для напыления. |

| 5. | Комплект для термопанелей с покрытием. | 1.430.000 | Полный комплект. Термопресс. Станок для резки. Станок для протяжки. Станок для напыления. Станок для арок. |

| 6. | САП-04 станок напыления шпатлевки на панели из пенопласта | 290.000 | Рабочее поле. Ширина – 1000 Высота – 400 мм Производительность до 20 м\мин |

| ФРАП-03. Станок для фигурной резки и армирования пенопласта. Для круглых изделий. | 180.000 | Для фигурной резки и армирования круглых деталей из пенопласта. Рабочее поле. Длина – 1000 (2000) Диаметр – 600мм | |

| Пресс термический для пенопласта ПТП-02 | 600.000 | Предназначен для нанесения любого рельефного рисунка на панели из пенопласта. Рабочее поле. Длина – 2000 Ширина -500 Высота 30-150 мм | |

| Стеллаж для сушки изделий из пенопласта покрытых шпатлевкой | 30.000 | Для складирования и выдержки изделий с нанесенным слоем эластичной штукатурки до полного высыхания укрепляющего слоя. |

Цена на миксеры для производства армирующих составов

Цена на вспениватели пенополистирола

| Наименование | Цена (руб) | Примечание | |

|---|---|---|---|

| 1. | Вспениватель шариков пенопласта непрерывного действия. ПВК – 500 | 130.000 | Тип: Автомат. Нерж. |

| 2. | Вспениватель шариков пенопласта непрерывного действия. ПВК – 700 | 150.000 | Тип: Автомат. Нерж. |

| 3. | Вспениватель гранул пенопласта циклического действия. ПЦ – 01. | 260.000 | Тип: Без автоматики. Нерж. Производительность – до 15 м3\час с весом 15г\л |

| 4. | Вспениватель гранул пенопласта циклического действия. ПЦ – 02. | 620.000 | Тип: Автомат. Нерж. Производительность -до 15 м3\час с весом 15г\л |

Блок формы для пенопласта

| Наименование | Цена (руб) | Примечание | |

|---|---|---|---|

| 1. | Блок форма для фасадных термопанелей. | 630.000 | Тип формы: Автомат |

| 2. | Блок-форма для несъемной опалубки. | 650.000 | Тип формы: Автомат |

| 3. | Блок-форма для несъемной опалубки. | 210.000 | Тип формы: Ручное управление |

| 4. | Автоматическая блок-форма для листового пенопласта БФ 1.0 AUTO | 1. 200. 000 | Размер получаемого блока ДхШхВ мм 2020х520х1020 Объем получаемого блока -1,07куб. м. Производительность – 10-15 м3/час. |

| 5. | Блок форма БФ 1.0 | 235. 000 | Размер получаемого блока ДхШхВ мм 2000х500х1000 Объем получаемого блока после обрезки – 1куб. Производительность м3 в час, не менее -5 |

| 6. | Блок форма БФ 0.5 | 130. 000 | Размер получаемого блока ДхШхВ после обрезки – 1000х500х1000мм. Производительность м3 в час, не менее -2.5 Объем получаемого блока после обрезки – 0.5 куба |

| 7. | Блок форма для “СИП” | 260. 000 | Размер получаемого блока ДхШхВ после обрезки -2700х500х1150мм. Объем получаемого блока после обрезки – 1.55 куба. Производительность м3 в час, не менее -7.5 |

| 9. | Блок-форма для несъемной опалубки БФО-02 AUTO | 650.000 | Размер получаемого блока ДхШхВ 1000 х 250 х 250 мм Объем одного блока – 0.028 м3. Производительность: 10 – 30 циклов в час |

| 10. | Блок-форма для несъемной опалубки БФО-01 AUTO | 210.000 | Размер получаемого блока ДхШхВ 1000 х 250 х 250 мм. Объем одного блока -0.028 м3. Производительность циклов 12 – 17 в час . |

| 11. | Блок-форма БФ600.03 для блочного пенопласта. | 360.000 | Тип: Полуавтомат. Размер получаемого блока ДхШхВ после обрезки -2000 х1000х500 мм. С бункером загрузки, внутренний. лист нержавейка. |

Мобильная установка для полистиролбетона

Оборудование для термоупаковки.

Оборудование для термоконтейнеров из пенополистирола

Формовочные автоматы для пенополистирола

| 1 | Разрабатываем и изготавливаем формовочные автоматы для термоящиков и сложных деталей из пенополистирола | Работаем под заказ! Цена зависит от сложности заказа! |

Вальцы для гибки конусов

Изготовление матриц для пенополистирола цена

Формы для пеноблоков

| Наименование | Цена в рублях | Примечание | |

|---|---|---|---|

| 1. | Металлическая форма | 34.000 | 600 х 200 х 300 мм |

| 2. | Металлическая форма | 46.000 | 600 х 80 х 300 мм |

| 3. | Металлическая форма | 48.000 | 600 х 100 х 300 мм |

| 4. | Металлическая форма | Договорная. | Под заказ – любой размер |

Если у вас остались вопросы напишите нам: [email protected]

Моб.+ 7 953 477 23 51

WhatsApp. Viber.Telegram.

Какой автомат для резки купить? Обзор 7 самых популярных цифровых режущих станков

* Примечание. 28 октября 2020 г. этот пост был обновлен Хизер Полсен. Обзоры Cricut Maker, Cricut Explore Air 2 и Cricut Joy – это разделы, которые были обновлены или добавлены.

Цифровые режущие машиныпривлекли внимание всех любителей, включая скрапбукиров, производителей печенья, декораторов тортов, художников по металлической и полимерной глине и даже кожевников.

Когда на рынке так много отрезных станков, как выбрать подходящий? У меня есть все упомянутые здесь резаки, и я потратил месяц на эксперименты с каждым из них. Чтобы определить, какая машина лучше всего подходит для вас, сначала подумайте, какие проекты вы хотите реализовать? У каждой машины свои параметры возможного, поэтому важно знать, для чего вы ее будете использовать.

Для начала, вы занимаетесь этим в качестве хобби или надеетесь открыть небольшой бизнес? Я всегда верил в покупку нового оборудования, которое могло развиваться вместе с моими идеями.Несколько лет назад я пошел в магазин за швейной машиной и остановился на напольной модели по сниженной цене. У него было гораздо больше наворотов, чем я нуждался или умел использовать в то время, но после нескольких занятий творческие возможности с машиной и навесным оборудованием были действительно захватывающими. То же самое и с цифровыми резаками.

Все резаки, которые я рассматриваю здесь, доступны потребителям примерно по цене от 100 до 400 долларов. (Имейте в виду, что есть еще одна категория резаков, которые нужно исследовать, так называемые лазерные травители.Сейчас есть домашние модели, и рынок растет, но цены на них намного выше.)

Следующее, о чем следует подумать, – это материалы, на которых вы хотите резать, тиснить, гравировать или травить. Конечно, я хочу все это делать.

Давайте посмотрим на каждую машину. (Ссылки Amazon в этом посте являются партнерскими ссылками. Как Amazon Associate Craft Industry Alliance зарабатывает на соответствующих покупках.)

Лучшие машинки для стрижки волос для домашнего использования в 2021 году

Тестировщики изучают несколько машинок для стрижки волос.Фото: Майкл ХессионПо сравнению со многими современными бытовыми устройствами, машинки для стрижки волос явно не технологичны. Однако их компоненты стоит оценивать индивидуально; иногда мы обнаруживали, что сумма частей больше целого.

Направляющие гребни оказались самым большим отличием среди рассмотренных нами машинок для стрижки.

Направляющие гребни – клипсы, которые крепятся к нижнему лезвию и создают расстояние между лезвием и головкой для создания более длинных или более коротких резов – в конечном итоге стали самым большим отличием среди рассматриваемых нами машинок для стрижки.Во-вторых, они играют важную роль в принятии решения о результате стрижки, но часто сбивают с толку непрофессионалов. Наш эксперт, владелец салона Бенджамин Мохапи, особенно предостерег от моделей с гибкими гребнями или слишком малым количеством гребней: «Иногда вы обнаруживаете гребни, которые не закрепляются должным образом параллельно краю бритвы, или имеют дополнительные насадки, из-за которых линии становятся кривые – и поэтому вы никогда не получите чистых результатов и можете получить зазубрины или вмятины ». При прочих равных, мы обнаружили, что очень важно иметь хороший набор жестких, хорошо маркированных направляющих гребней, которые надежно прикреплены.

Пара направляющих гребней. Чем длиннее расческа, тем длиннее получаются волосы. Фото: Майкл ХессионУниверсального калибра для гребней не существует. Обычно они начинаются с размера 1, который составляет одну восьмую дюйма волос, с шагом дюйма до размера 8, который составляет 1 дюйм. Однако некоторые компании предлагают промежуточные приращения и могут даже иметь зажимы, которые позволяют укладывать волосы длиннее дюйма. (Чтобы устранить всю путаницу, которую мы видели на онлайн-форумах: эти длины относятся к высоте оставленных волос, а не к тому, сколько они были обрезаны.Использование расчески №1 оставит ⅛ дюйма волос на вашей голове.) Некоторые бренды просто маркируют гребни с точностью до долей дюйма, что сбивает с толку и легко испортить. Раздражает то, что машинки для стрижки каждой марки имеют свою собственную физическую форму, иногда более одной, и поэтому обычно вы не можете использовать гребни одной марки машинки для стрижки другой машинки для стрижки (существуют «универсальные» сменные наборы, но их нет действительно универсальный).

Расчески изготавливаются из разных видов пластика, что, как выяснилось, является важным фактором их полезности.Если они слишком жесткие или острые, они могут расколоться или сломаться, или их будет неудобно царапать по коже черепа; если они слишком гибкие, они могут легко сгибаться и сгибаться, когда их толкают по голове, что приводит к разной длине волос и оставляет борозды, как на поле фермы. Некоторые конструкции гребней допускают слишком большой люфт, который может захватывать и тянуть волосы, криво защелкиваться или даже приводить к отрыву гребней в середине стрижки. Мы обнаружили, что гребни из жесткого АБС-пластика являются лучшими.

Конический рычаг, который слишком легко перемещается, ужасен, и мы обнаружили, что некоторые конические рычаги слишком легко случайно ткнуть во время резки.

Материалы для лезвий, которые мы тестировали, отличались друг от друга, но наши эксперты согласились с тем, что для большинства домашних пользователей даже недорогие лезвия будут без проблем стричь волосы в течение многих лет или даже десятилетий. Машинки для стрижки имеют пару гребней с зубьями из нержавеющей или углеродистой стали (или, в лучшем случае, керамических); нижнее лезвие зафиксировано, в то время как верхнее лезвие подключено непосредственно к двигателю и колеблется из стороны в сторону для стрижки волос.Смазанные маслом карбоновые модели будут самозатачиваться, но они подвержены ржавчине. Нержавеющая сталь устойчива к ржавчине и может самозатачиваться. Длина волос, которую оставляет лезвие, зависит от машинки для стрижки, хотя часто она составляет одну шестнадцатую дюйма, и если у нее есть конический рычаг (подробнее об этом через минуту), эту длину можно регулировать. Фото: Майкл ХессионКонический рычаг – это продвинутая функция: эта маленькая навороченная деталь на стороне машинки для стрижки, которая увеличивает или уменьшает длину волос более точно, чем вы можете переключать гребни, перемещая нижнее лезвие вперед или назад.В идеале вы можете отрегулировать его пальцем при стрижке волос, хотя он не должен быть достаточно распущенным, чтобы соскользнуть с неровности или вибрации, иначе у вас получатся волосы разной длины. Рычаг с конусом, который слишком легко перемещается, ужасен, и мы обнаружили, что некоторые уровни сужения слишком легко случайно ткнуть во время резки. Но среди профессионалов, обладающих техническими возможностями, это важный элемент для смешивания и обесцвечивания волос разной длины, особенно на боковой части головы. Для энтузиаста домашней стрижки его ценность крайне субъективна.

Pro имеют толстые круглые экранированные кабели питания длиной восемь футов или более; у непрофессиональных моделей часто бывают тонкие шнуры типа ламповых проводов, которые имеют свойство спутываться.

Корпус машинки для стрижки почти всегда пластиковый, хотя высококлассные модели, такие как Andis Master, могут быть металлическими. Помимо материала, важным фактором является размер машинки для стрижки: большая модель, такая как Wahl Elite Pro, была на верхнем пределе допустимого размера в руке взрослого, в то время как модели меньшего размера, размером с ладонь, такие как Remington Virtually Indestructible и Oster Fast Feed было намного удобнее держать.Как сказал нам наш эксперт Иван Зут, большинство непрофессиональных машинок для стрижки имеют многие из тех же деталей, что и профессиональные модели, но были урезаны, чтобы снизить их цену. Шнур питания – это обычный угол, который нужно обрезать: у профессиональных моделей есть толстые, круглые, экранированные шнуры питания длиной восемь футов или более; Непрофессиональные модели часто имеют тонкие кабели с ламповой проволокой, которые имеют тенденцию запутываться, могут достигать пяти футов в длину или около того и могут изнашиваться, как, например, у одной из протестированных нами моделей – вакуумной машинки для стрижки волос Remington.

Используется вакуумная машинка для стрижки волос Remington HKVAC2000.Фото: Майкл ХессионПо совету наших экспертов и по отзывам пользователей, мы искали только проводные модели просто потому, что они надежно проработают всю работу без необходимости подзарядки. Стрижка может занять некоторое время, и риск остаться без работы из-за разряженной батареи и половинной стрижки не стоит дополнительных удобств.

Мы наняли нашего опытного парикмахера Эрика Алемана из парикмахерской King of Kings в Бруклине, чтобы протестировать наш короткий список победителей на клиенте и поделиться его мнением и мнением.