Станок для худ ковки: Станки для ковки, кузнечные станки купить с доставкой

alexxlab | 26.05.2023 | 0 | Разное

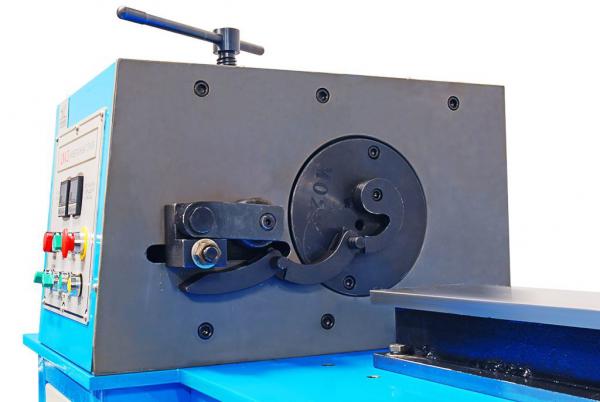

Станок художественной ковки Декор-4

Декор-4: изготовление декоративной витой трубы

Предназначен для изготовления изделия “декоративная витая труба” (имитация каната) из электросварной или бесшовной тонкостенной стальной трубы. Оператор станка имеет возможность изменять угол трехзаходной завальцовки и перекрестно наносить рисунок.

“Витая труба” применяется при изготовлении кованых изделий в виде стоек для ворот, ограждений, беседок, фонарных столбов и др.

Станок запатентован и не имеет аналогов.

В стоимость станка входит один комплект роликов на выбор: Д-158 или Д-116.

Оставьте свои данные и мы дадим вам ответ максимально быстро.

Паспорт.pdf

Внимание акция!!!

Сэкономим ваше время.

Подберем оптимальный вариант.

Позвоните нам:

+7 (909) 082-88-92

WhatsAPP, Viber

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Ролики для изготовления витой трубы

угол витка 0 градусов

угол витка 0 градусов

угол витка 0 градусов

угол витка 30 градусов

угол витка 45 градусов

угол витка 60 градусов

угол витка 60 градусов

Д-116

Ролики для проката трубы диаметром от 48 до 160 мм (в том числе из нержавеющей стали). |

Труба: 48-160 мм.

Д-158

Предназначены для изготовления элемента “Витая труба” из трубного металлопроката (в т.ч. нержавейки) диаметром от 10 до 120 мм. |

Труба: 10-120 мм.

Технические характеристики Декор-4

| Диаметрр исходной трубы | 10-160 мм. |

| Используемое сырье | Сталь марка Ст 0 – Ст 5, нержавеющая сталь. |

| Толщина стенки трубы | 1,5 – 4 мм. |

| Частота вращения рабочих валов | 12,5 об/мин. |

| Направление вращения валов | реверсивное |

| Направление навивки | правое |

| Скорость прокатки | 3 м/мин |

| Угол подъема витка | 0, 30, 45, 60 градусов (как для накатки трубы в виде “каната”, так и для перекресной навивки) |

| Длина трубы | не ограничена |

| Шаг | в зависимости от диаметра трубы |

| Глубина завальцовки | регулируемая |

| Мощность эл/двигателя | 3,3 КВт (суммарная) |

| Ток питания сети | 380 В переменный, 3-х фазн |

| Габаритные размеры, мм | 1250х900х1200 |

| Масса | 840 кг. |

| Масса станка без пресс-форм | 1050 кг |

Преимущества

1. Станок Декор4, как и все оборудование компании “Декор” производится на высокоточных обрабатывающих центрах ведущих мировых с применением оснаски знаенитых мировых производителей.

2. На нашем станке мы используем мотор редуктора только импортных производителей.

3. На Декор 4 можно делать элемент “витая труба” диаметром от 10 до 160 мм и четырьмя углами завальцовки 0, 30, 45, 60 градусов и также перекресную накатку на всех этих углах.

4. Мы уверены в производимом нашей компанией оборудовании и устанавливаем гарантийный срок на Декор 4 три года.

5. Декор 4 может наносить рисунок не только на стальную трубу , но и на трубу из нержавеющей стали.

Станки для художественной ковки Мастер

КовкаПРО: кузнечное оборудование по ценам производителей

Фильтры

Самое популярное оборудование:

120 000. 00 р.

00 р.Бренд (1)

- Мастер

- BlackSmith

- Smart&Solid

- Ажур

- АПВ

- Мастер

По этим критериям поиска ничего не найдено

Цена

р. –

- 0р.

- 846000р.

Страна производства

- Россия

По этим критериям поиска ничего не найдено

Мощность, Вт

–

- 1000

- 2250

Напряжение, В

–

- 220

- 380

Операции

- гибка углов

- гусиная лапка

- дуга

- завиток

- кольцо

- корзинка

- Накатка трубы

- скручивание

- хомут

По этим критериям поиска ничего не найдено

Ещё фильтры

Архивы F-L – Трентонская ковка

Тонкий выступ, образованный на поковке путем обрезки или когда металл под давлением вдавливается в микротрещины или границы раздела штампов.

Характеристика кованого металла, включая поковки, определяемая волокнистой или древесной структурой полированного и травленого сечения и указывающая на направленные свойства. Волокно в основном связано с расширением составляющих металла, синонимичных линиям потока и потоку зерна в направлении работы.

Вогнутое пересечение двух поверхностей. При ковке обычно задается желаемый радиус вогнутого пересечения двух поверхностей.

Тонкий выступ, образованный на поковке путем обрезки или когда металл вдавливается под давлением в волосяные трещины или границы раздела штампов.

(1) Операция ковки, при которой детали придают окончательную форму в чистовом штампе. Если в штампе для чистовой обработки запланировано выполнение только одной чистовой операции, эта операция будет обозначаться просто как чистовая; Обозначения первой, второй или третьей чистовой обработки называются так, когда одна или несколько чистовых операций должны выполняться в одном и том же чистовом штампе. (2) Состояние поверхности поковки после механической обработки. (3) Материал, срезанный с поверхности поковки для изготовления чистового компонента машины.

(2) Состояние поверхности поковки после механической обработки. (3) Материал, срезанный с поверхности поковки для изготовления чистового компонента машины.

Обозначение, согласно которому поковка должна иметь достаточный размер сверх размеров, указанных на чертеже, чтобы можно было обработать все поверхности для получения размеров, указанных на чертеже. Величина дополнительного припуска, необходимого для припуска на механическую обработку, зависит от размера и формы детали и согласовывается поставщиком и потребителем.

Количество припуска, оставшегося на поверхности поковки, которое необходимо удалить при последующей механической обработке. Также называется «припуском на механическую обработку» или «ковочной оболочкой».

См. Обычная ковка.

Удаление облоя с поковки; обычно выполняется обрезкой, но иногда ленточной пилой или аналогичными методами.

Оттиск штампа, придающий окончательную форму кованой детали.

Набор штампов, используемый на последнем этапе ковки.

Температура, при которой завершается или прекращается горячая механическая обработка металла.

Беспорядочно ориентированные внутренние термические трещины («трещины от разрушения») в сталях, возникающие в результате критических сочетаний напряжения и содержания водорода. На поверхности излома отщепы проявляются в виде ярко-серебристых участков; на протравленной поверхности они проявляются в виде коротких прерывистых трещин.

Исправление деформации металлических конструкций путем локализованного нагрева газовым пламенем.

Выступающий край или край детали; обычно узкие и примерно постоянной ширины для придания жесткости или крепления. См. Ребро.

Металл сверх необходимого для полного заполнения штамповки или чистовой поковки комплекта штампов. Заусенец выходит из тела поковки в виде тонкой пластины на линии, где встречаются штампы, и впоследствии удаляется обрезкой. Поскольку во время ковки он остывает быстрее, чем тело детали, заусенец может служить для ограничения течения металла на линии, где соприкасаются штампы, тем самым обеспечивая полное заполнение выемки. См. также Ковка в закрытых штампах.

См. также Ковка в закрытых штампах.

Конфигурация в блокирующем или чистовом оттиске ковочных штампов, предназначенная для ограничения или стимулирования роста заусенцев на линии разъема, в зависимости от того, что может потребоваться в конкретном случае для обеспечения полного заполнения оттиска.

Линия, оставшаяся на поковке после обрезки заусенца. См. разделительную линию.

Часть заусенца, полностью расположенная внутри поковки или окруженная двумя или более поковками в группе поковок.

«Настоящая» ковка в закрытых штампах, при которой металл деформируется в полости штампа, практически не допуская утечки лишнего металла.

Ковка, выполненная между плоскими или простыми контурными штампами путем повторных ударов и манипулирования заготовкой. Также известна как «ручная» или «кузнечная» ковка. См. Ковка в открытых штампах.

См. Ковка в открытых штампах.

Обычно плоская поверхность вырезается на точную глубину ниже линии разъема в каждой матрице, чтобы расширить материал, чтобы более плотно покрыть следующий оттиск.

Кузнечная операция по сплющиванию поковки перед дальнейшей обработкой.

(1) Штамп, установленный в держателе штампа, или пуансон, установленный в его держателе таким образом, что незначительное движение компенсирует допуск в деталях штампа, заготовке или прессе. (2) Матрица, установленная на тяжелых пружинах для обеспечения возможности вертикального перемещения при некоторых операциях обрезки, резки и формовки.

Узоры в поковке, возникающие в результате удлинения неоднородных составляющих и зернистой структуры материала в направлении обработки при ковке; обычно выявляется макротравлением. См. также Поток зерна.

Мера сопротивления материалов деформации, зависящая от таких факторов, как температура и скорость деформации.

Дефект поковки, вызванный обтеканием металла основания ребра с последующим разрывом зернистой структуры.

Проверка либо с помощью сухих магнитных частиц, либо с частицами в жидкой суспензии, причем частицы покрыты флуоресцентным веществом для улучшения видимости показаний.

Дефект ковки, вызванный складкой металла на собственной поверхности во время его течения в полости штампа. См. Лап.

Безразмерный коэффициент, который используется для описания относительной силы, необходимой для поковки или части поковки.

Относительная способность материала деформироваться без разрушения, разрыва или образования дефектов. Также описывает сопротивление потоку от деформации. См. также Формуемость.

Процесс придания металлу желаемой формы ударом или давлением в молотах, ковочных машинах (высадочных машинах), прессах, валках и соответствующем формовочном оборудовании. Широкий спектр кузнечных услуг, в которых изготавливаются поковки на заказ, предлагают компании в США. Термины, относящиеся к типам ковки на заказ, которые вы можете встретить в отрасли, включают ковку в закрытых штампах, ковку штамповкой и ковку ударным молотом.

Заготовка из кованого металла, используемая в качестве поковки.

Формы для изготовления поковок; они обычно состоят из верхней и нижней матрицы. Самые простые образуют законченную поковку с одного оттиска; самые сложные, состоящие из нескольких вставок, могут иметь ряд вдавлений для последовательной обработки сложных форм. Кузнечные штампы обычно располагаются парами, при этом часть оттиска находится в одном из блоков, а остальная часть оттиска – в другом блоке.

См. Припуск на чистовую обработку.

Тип кузнечного оборудования, относящегося к механическому прессу, в котором основная энергия формования прикладывается горизонтально к заготовке, которая захватывается и удерживается за счет предварительного действия зажимных штампов.

Плоскость, включающая главную поверхность штампа и перпендикулярная направлению перемещения ползуна. Когда поверхности разъема штампов плоские, плоскость поковки совпадает с линией разъема.

Термин, описывающий заготовку достаточно высокого качества, чтобы сделать ее пригодной для коммерчески приемлемых поковок.

Соотношение площадей поперечного сечения до и после ковки; иногда относится к процентному уменьшению толщины.

Также известен как редукционный ролик. Машина, расположенная рядом с ковочной машиной для предварительной штамповки. Операция выполняется путем пропускания заготовки между вращающимися в противоположных направлениях валами, на которых закреплены штампы соответствующей формы.

Кованый стержень, стержень или другой профиль, пригодный для последующего изменения поперечного сечения путем ковки.

Упругие остаточные напряжения, вызванные ковкой или охлаждением от температуры ковки. Их можно снять последующим отжигом или нормализацией.

Горячая прокатка для производства прутков с профильным поперечным сечением; не путать с профилированием листового металла или с ковкой вальцами.

То же, что и прямая экструзия. См. Экструзия.

Сопротивление данного материала катастрофическому разрушению при наличии существующей острой трещины.

Основная конструкция пресса.

Изготовлены из сталей со специальными добавками легирующих элементов для облегчения механической обработки.

Коэффициент, который при умножении на напряжение течения выражает напряжение сдвига при трении.

Часть штампа, используемая при ковке в молотах в первую очередь для уменьшения поперечного сечения и удлинения части поковки. Оттиск фуллеринга часто используется в сочетании с кромкообрезным станком (или оттиском окантовки).

Уменьшение поперечного сечения поковки между концами заготовки.

Часть штампа, удаленная механической обработкой и позволяющая расположить стержень или щипцы ближе к отпечатку без разрушения.

Любая операция, при которой поперечное сечение части поковочной заготовки увеличивается по сравнению с ее первоначальным размером.

Направляющие или башмаки, обеспечивающие надлежащую параллельность, прямоугольность и скользящую посадку между компонентами пресса, такими как поршень и рама. Обычно они регулируются, чтобы компенсировать износ и установить рабочий зазор.

Обычно они регулируются, чтобы компенсировать износ и установить рабочий зазор.

Отдельный кристалл в поликристаллическом металле или сплаве.

Волокнистые линии, появляющиеся на полированных и травленых участках поковок, вызванные ориентацией составляющих металла в направлении обработки во время ковки. Поток зерна, создаваемый правильной конструкцией штампа, может улучшить механические свойства поковок.

Увеличение размера зерен металла при пропорциональном уменьшении количества зерен.

При ковке алюминия быстрое течение металла иногда вызывает расслоение или разрыв зерна. На течение металла влияют смазка, температура штампа и металла, форма детали, сплав и техника оператора молотка; следовательно, любой один или комбинация этих факторов может вызвать разделение зерен. Трещины неправильной формы редко бывают глубже нескольких тысячных дюйма и могут быть удалены шлифовкой или полировкой.

Выражение, определяющее количество зерен на единицу площади поперечного сечения, определяемое металлографическим исследованием.

Класс кузнечного молота, в котором энергия для ковки получается за счет массы и скорости свободно падающего ползуна и прикрепленного к нему верхнего штампа. Примерами являются молотки для досок и пневматические молотки.

Боковые или зажимные штампы, используемые в механических высадочных или ковочных машинах.

См. Взрывные работы.

Части отбойного молотка или пресса, направляющие движение ползуна вверх и вниз в истинном вертикальном направлении.

Неглубокий отпечаток, нанесенный по периферии оттиска ковочного штампа за пределами грата, который действует как резервуар для избыточного металла.

Машина, наносящая резкий удар по рабочей зоне за счет падения тарана на наковальню. Таран может приводиться в движение силой тяжести или силой. См. также Gravity Hammer и Power-Driven Hammer.

Механическая формовка металла молотком. Действие молота заключается в мгновенном приложении давления в виде внезапного удара.

(См. также Ковка в открытых штампах) (1) Поковка, изготовленная вручную на наковальне или под молотом без штампов, содержащая точный чистовой оттиск детали. Такие поковки близки друг к другу по размеру и форме, но не обладают промышленной точностью изготовления штамповок. Используется, когда требуемое количество поковок не оправдывает расходов на специальные штампы или когда размер или форма детали таковы, что требуются другие средства, кроме ковки в штампах. (2) Поковка, обработанная между плоскими штампами или штампами простой формы путем повторяющихся ударов и манипуляций с деталью. Также известна как кузнечная ковка или ковка в плоских штампах.

Такие поковки близки друг к другу по размеру и форме, но не обладают промышленной точностью изготовления штамповок. Используется, когда требуемое количество поковок не оправдывает расходов на специальные штампы или когда размер или форма детали таковы, что требуются другие средства, кроме ковки в штампах. (2) Поковка, обработанная между плоскими штампами или штампами простой формы путем повторяющихся ударов и манипуляций с деталью. Также известна как кузнечная ковка или ковка в плоских штампах.

Операция правки, выполняемая на поверхностной плите, чтобы привести поковку в соответствие с допуском на прямолинейность. Часто вместо накладной пластины используется нижний штамп из комплекта отделочных штампов. Используемые ручные инструменты включают молотки, салазки, блоки, домкраты и масляные зубчатые прессы в дополнение к обычным инструментам для проверки.

Отверстия, просверленные на противоположных концах штампового блока, чтобы можно было перемещать их с помощью крана или стержня.

Вмятины и выемки, образующиеся на поковках при неправильном обращении; наиболее распространен для поковок в состоянии после ковки до термической обработки.

См. Кузнечный станок.

Осадка проволоки, стержня или стержня в штампах для формирования деталей, которые обычно содержат участки с большей площадью поперечного сечения, чем исходная проволока, стержень или стержень.

Термин, используемый для обозначения материала, полученного в результате одной операции плавки. Различные плавки одного и того же материала могут различаться по химическому составу в заданных пределах. Заготовка от одной плавки будет иметь последовательный анализ и более однородные свойства. Также известен в Великобритании как Cast.

Количество поковок, помещаемых в печь периодического действия за один раз.

См. Анализ в ковше.

Последовательность операций контролируемого нагрева и охлаждения, применяемых к твердому металлу для придания ему желаемых свойств.

Легированная сталь, предназначенная для применения при повышенных температурах.

Изделие, изготовленное механической обработкой пруткового или толстолистового проката или ручной поковкой, а не штампованной штамповкой. Этот процесс широко известен как «вытягивание» материала.

(1) Процессы ковки труб или колец. (2) Цилиндрическая поковка в открытых штампах, например, толстостенные трубы или кольца.

То же, что и горячая обработка — пластическая деформация сплава при температуре выше точки его рекристаллизации, т. е. достаточно высокой, чтобы избежать деформационного упрочнения.

Проверка поковок в процессе производства с использованием калибров, шаблонов или других методов неразрушающего контроля для обеспечения качества.

Отсутствие пластичности в горячем состоянии.

Удаление облоя или излишков металла с горячей детали (например, поковки) на обрезном прессе.

Процесс объемного формования для увеличения и изменения формы поперечного сечения стержня, трубы или другой формы изделия однородного (обычно круглого) сечения. Это достигается удерживанием нагретой поковки между пазовыми штампами и приложением давления к концу заготовки в направлении ее оси с помощью вырубного инструмента, который раздвигает (осаживает) конец за счет смещения металла. Также называется горячим заголовком или горячей осадкой. См. также Заголовок и Расстройство.

Это достигается удерживанием нагретой поковки между пазовыми штампами и приложением давления к концу заготовки в направлении ее оси с помощью вырубного инструмента, который раздвигает (осаживает) конец за счет смещения металла. Также называется горячим заголовком или горячей осадкой. См. также Заголовок и Расстройство.

Пластическая деформация металла при такой температуре и скорости деформации, что рекристаллизация происходит одновременно с деформацией, что позволяет избежать деформационного упрочнения. Также называется горячей ковкой и горячей штамповкой. В отличие от холодной обработки.

Процесс, при котором штампы нагреваются до температуры, близкой к температуре ковки ковкого сплава; применяется для трудноковочных сплавов.

Выступ, который находится в центре поковки и образует часть тела поковки.

Кузнечный молот с самотеком, который использует гидравлическое давление для подъема молота между ударами.

Ковочный пресс с гидроцилиндром.

Процесс обратной экструзии, при котором металл смещается назад между пуансоном и матрицей, образуя полую деталь.

Испытание для определения энергии, поглощаемой при разрушении испытательного стержня с надрезом на высокой скорости. См. также тест Шарпи, тест Изода.

Относительная скорость штампов непосредственно перед ударом.

Полость или ряд полостей (множественных), выточенных в ковочном штампе для придания желаемой конфигурации заготовке во время ковки.

Что такое штамповка? Поковка, которая формируется до требуемой формы и размера путем механической обработки оттисков в специально подготовленных штампах, которые обеспечивают трехмерный контроль над заготовкой.

Частицы неметаллических соединений металлов и элементов-примесей, которые присутствуют в слитках и переносятся в деформируемые изделия. Форма и распределение включений изменяются при пластической деформации и способствуют направленности металлов.

См. Экструзия.

Нагрев металлов с помощью переменного магнитного поля.

Отливка, предназначенная для последующей прокатки, ковки или экструзии.

Термин, используемый для описания остатков дендритной структуры, которые иногда можно обнаружить в поковках.

Кусок стали, плотно закрепленный в штампе. Вставка может использоваться для заполнения полости, для замены части штампа на марку стали, которая лучше подходит для использования в этой точке, или в качестве небольшого штампа с оттиском, закрепленным на эталонном штампе.

Относительно небольшой штамп, содержащий часть или весь оттиск поковки, который крепится к основному блоку штампа с помощью ключа.

Процесс горячей ковки, при котором поддерживается постоянная и однородная температура в заготовке во время ковки путем нагрева штампов до той же температуры, что и заготовка. Чаще всего проводится при температуре около 2000 ° F в контролируемой атмосфере или в вакууме, чтобы предотвратить окисление при ковке суперсплавов.

Испытание на удар маятниковым методом, при котором образец поддерживается одним концом в виде консольной балки, а энергия, необходимая для отрыва свободного конца при ударе падающего маятника, используется в качестве меры ударной вязкости. См. испытание на удар по Шарпи.

См. испытание на удар по Шарпи.

Механизм для высвобождения заготовок из штампа.

Небольшой выступ, такой как пуговица или кольцо заусенца, возникающий в результате вдавливания выбивного штифта под давлением ковки или проникновения металла между выбивным штифтом и матрицей.

Плунжер с механическим приводом, установленный в штампе для облегчения извлечения готовой поковки.

Результаты химического анализа пробы, отобранной при разливке расплава. Также называется тепловым анализом.

Неровность поверхности, проявляющаяся в виде трещины или отверстия, вызванная складыванием горячего металла, ребер или острых углов и их последующей прокаткой или ковкой (но не привариванием) к поверхности.

(1) Перенос размеров чертежа или эскиза в шаблоны или штампы для использования в штампах. (2) Детальная проверка, при которой основные размеры поковки проверяются в соответствии со спецификациями чертежа.

Образец из гипса, свинца или кованого сплава, взятый из новых штампов для проверки точности путем компоновки и точного измерения. См. также В ролях.

См. также В ролях.

Реплика из свинца или свинцового сплава оттиска штампа, полученная путем совмещения двух штампов вместе и заливки расплавленного металла в оттиск.

Механизм, также известный как нокаут.

При ковке – состояние, при котором линия облоя не находится полностью в одной плоскости. Когда происходят две или более смены плоскости, это называется составной блокировкой. Если в матрицу помещается замок, чтобы компенсировать смещение матрицы, вызванное крутым замком, это называется контрблокировкой.

Матрицы с сопрягаемыми гранями, лежащими более чем в одной плоскости.

Нижняя часть штампа, образующая дно полости штампа и которая может двигаться или не двигаться относительно корпуса штампа; обычно подвижный в ковочном штампе.

Материал, наносимый на штампы, пресс-формы, плунжеры или заготовки, который способствует текучести металла, снижает трение и износ и способствует отделению готовой детали.

Углеродистый остаток, образовавшийся в результате пригорания смазки на поверхности горячештампованной детали.

Руководство по процессу ковки | Производственные процессы ковки

Главная > Ресурсы > Различные типы процессов ковки

Существует четыре типа производственных процессов ковки, которые обычно используются для придания формы металлическим деталям. Эти процессы включают штамповку штамповкой (в закрытом штампе), холодную штамповку, штамповку в открытом штампе и бесшовную штамповку с прокатным кольцом. Используя локальные сжимающие силы, металлические поковки обеспечивают высокоэффективный способ создания различных деталей для всех областей применения.

Ковка в штампах

Часто называемый ковкой в закрытых штампах, в процессе штамповки в штампах используются штампы, полностью закрывающие основной материал, что облегчает придание материалу желаемой формы. По сравнению с другими процессами ковки, штамповка в закрытых штампах требует больших сжимающих усилий, чтобы обеспечить заполнение полостей штампа и формирование цельной детали.

В процессе штамповки методом штамповки создаются многочисленные типы трехмерных деталей весом от нескольких унций до нескольких тонн.

Преимущества штамповки штампами

- Меньше металлических отходов

- Повышение производительности

- Обеспечивает повышенную усталостную прочность и ударопрочность

- Производит детали с более высоким отношением прочности к весу

Холодная ковка

Процесс холодной ковки предназначен для создания деталей и компонентов с улучшенным качеством обработки поверхности и размерами с жесткими допусками. В отличие от большинства других процессов ковки, холодная ковка не использует тепло для формирования структуры детали, а использует более низкие температуры для производства различных компонентов.

Холодная ковка используется для создания различных деталей и компонентов, в том числе валов, полых деталей с валами и стержнями, нестандартных конфигураций и чашеобразной геометрии.

Преимущества холодной штамповки

- Обеспечивает жесткие допуски

- Обеспечивает хорошее качество поверхности

- Экономичный

- Практически полное отсутствие отходов материалов

- Матрицы служат дольше, чем штампы, используемые для горячей штамповки

- Повышенная текучесть и прочность на растяжение

Варианты материалов для холодной штамповки

- Золото

- Серебро

- Медь

- Латунь

Ковка в открытых штампах

Также называемая кузнечной ковкой, детали, изготовленные в открытых штампах, формируются под действием прямой силы. Молоток ударяет и деформирует заготовку при открытой штамповке, удерживаемой на месте двумя плоскими штампами. Этот процесс называется ковкой в открытых штампах, поскольку штампы не охватывают заготовку. В этом процессе ковки штампы больше похожи на инструменты, чем на закрытые формы.

Молоток ударяет и деформирует заготовку при открытой штамповке, удерживаемой на месте двумя плоскими штампами. Этот процесс называется ковкой в открытых штампах, поскольку штампы не охватывают заготовку. В этом процессе ковки штампы больше похожи на инструменты, чем на закрытые формы.

Ковка в открытых штампах позволяет производить поковки весом от нескольких фунтов до более 150 тонн и идеально подходит для деталей весом более 200 000 фунтов. и 80 футов в длину.

Преимущества открытой штамповки

- Повышенная усталостная прочность

- Непрерывный поток зерна

- Увеличенный срок службы детали

- Повышенная прочность

- Меньшая вероятность образования пустот

- Мелкая зернистость

Бесшовная прокатная кольцевая поковка

Обычно выполняемый путем пробивки отверстия в толстом круглом куске металла, а затем раскатывания и сдавливания пончика в тонкое кольцо, процессы ковки бесшовных прокатных колец идеально подходят для изготовления колец диаметром от нескольких дюймов до 30 футов.