Станок для изготовления древесных брикетов: Станки для топливных брикетов в России

alexxlab | 18.04.2023 | 0 | Разное

Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Чем хороши брикеты

- Изготовление промышленным способом

- Метод прессования

- Метод экструзии

- Брикетирование своими руками – за и против

- Плюсы

- Минусы

- Домашние связующие материалы

- Самодельный станок

- Ручной пресс

- Измельчители

- Станок с использованием готовых механизмов

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

youtube.com/embed/fCSmwm4BAM4″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Линия производства топливных брикетов – ТЕХПРОМСЕРВИС

НПФ «ТЕХПРОМСЕРВИС» предлагает поставки линий производства топливных брикетов по РФ и в страны ближнего зарубежья. Большой выбор оборудования для переработки пиломатериалов реализуется нашей компанией с полным списком сопутствующих услуг. Профильные инженеры проводят бесплатные консультации, предоставляют рекомендации для комплектации линий согласно заданной производительности и специфике конкретного предприятия. При необходимости мы проводим сборку, монтаж, наладку и запуск станков в эксплуатацию, а также обучение персонала. На протяжении всего срока службы наши специалисты проводят обслуживание, модернизацию и ремонт поставленного оборудования.

Профильные инженеры проводят бесплатные консультации, предоставляют рекомендации для комплектации линий согласно заданной производительности и специфике конкретного предприятия. При необходимости мы проводим сборку, монтаж, наладку и запуск станков в эксплуатацию, а также обучение персонала. На протяжении всего срока службы наши специалисты проводят обслуживание, модернизацию и ремонт поставленного оборудования.

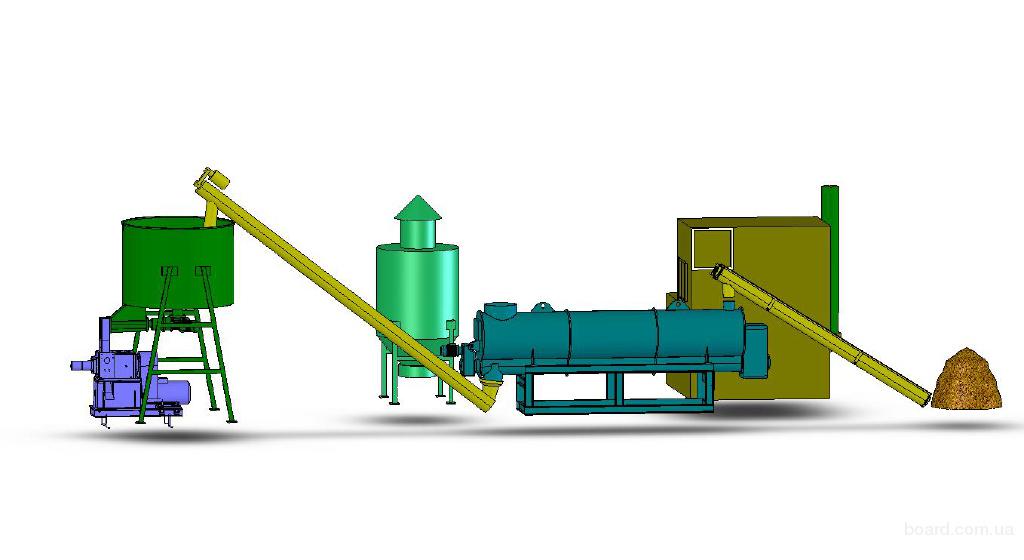

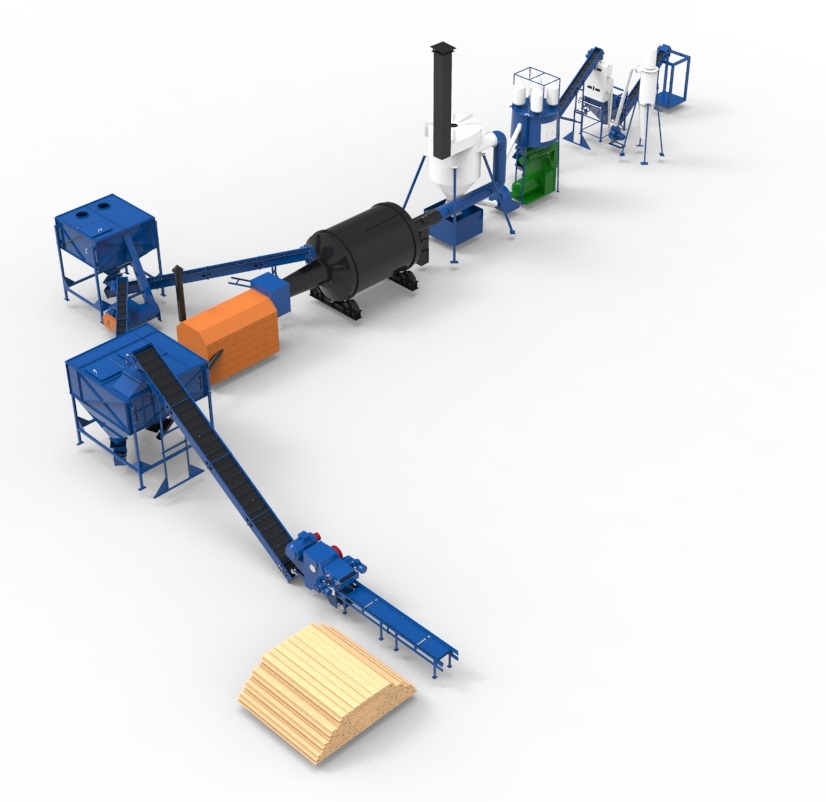

Линия производства топливных брикетов (ЛПТБ) — компактный специализированный комплекс полного цикла с автоматическим управлением. Он предназначен для изготовления био-топлива из растительного сырья: опилок, коры, досок, горбыля, других пиломатериалов. Позволяет повысить рентабельность предприятия по обработке древесины путем полной переработки отходов. Производительность линии до 8000 кг брикетированного топлива за смену с учетом синхронизации с пеллетными установками или прессами серии RUF.

Базовая комплектация автоматического комплекса включает следующее оборудование:

- Шредер (измельчитель) — обеспечивает измельчение брусков, реек, веток, других отходов и пиломатериалов в щепу нужной фракции.

- Молотковая дробилка предназначена для дальнейшего измельчения щепы, поступающей из шредера.

- Гидравлический пресс необходим для уплотнения (брикетирования) измельченных пиломатериалов.

- Ленточные транспортеры используются для загрузки сырья в шредер, измельченного материала в дробилку и пресс, а также для перемещения готовых брикетов к месту складирования, упаковки или погрузки на транспорт. Их количество определяется производственными нуждами заказчика.

- Высокая рентабельность. Производство брикетов с низкими эксплуатационными расходами организуется в кратчайшие сроки.

Затраты на приобретение оборудования окупаются за 2–3 сезона эксплуатации.

Затраты на приобретение оборудования окупаются за 2–3 сезона эксплуатации. - Мобильность. Благодаря модульной компоновке и компактным размерам обеспечивается простой монтаж, а при необходимости и демонтаж для перемещения или транспортировки линии к новому месту эксплуатации.

- Оперативность. Быстрый запуск экологичного производства био-топлива с привлечением минимального количества работников и обслуживающего персонала.

- Универсальность. Большой выбор доступных конфигураций. Возможность работы в одну, две смены или круглосуточно.

- Практичность. Простая компоновка обеспечивает легкий монтаж, удобство настроек, обслуживания, модернизации и ремонта.

- привод — электромотор 11 кВт;

- гидростанция — подпрессовщик гидравлического типа 1,1 кВт;

- загрузочный бункер — камера 650х950 мм;

- ротор — ножевой вал с фрезами 48 штук 40х650 мм;

- набор экранов — сортировочных сит.

- базовая плита с жесткой рамой, смонтированной на антивибрационных опорах;

- бункер с приемным окном 215х484 мм, оборудованным ограничителем крупных фракций;

- ротор 650 мм, на котором смонтированы ударные элементы — молотки;

- колосники либо набор сит;

- разгрузочный короб;

- электромотор с панелью управления.

- загрузочный бункер — комплект прямоугольных камер;

- подающий механизм — поршень или ротор с лопастями, обеспечивающий уплотнение стружки и подачу к прессу;

- пресс-форма — камера для формирования брикетов с подвижной платформой и гидроприводом;

- электродвигатель обеспечивает работу гидравлического насоса.

Помимо базового набора, возможна комплектация линии другим оборудованием с учетом потребностей конкретного предприятия. Список доступных конфигураций ЛПТБ можно уточнить, связавшись с нашими менеджерами.

Технологический комплекс производства топливных брикетов пользуется спросом благодаря следующим достоинствам:

Шредер Profit-650 — универсальная одновальная установка низкооборотного типа. Промышленный станок позволяет перерабатывать ветки, бревна, горбыль, бруски, рейки, другие пиломатериалы, включая вторсырье. На выходе — щепа нужной фракции. Шредер выполнен на базе рамной конструкции, на которой смонтированы следующие узлы:

На выходе — щепа нужной фракции. Шредер выполнен на базе рамной конструкции, на которой смонтированы следующие узлы:

Дробление древесины или пиломатериалов происходит благодаря возвратно-поступательным движениям подпрессовщика. Гидростанция прижимает загруженное в бункер сырье к вращающимся фрезам. Измельченная щепа осыпается через сито. Крупные фракции подвергаются повторной переработке.

Заданные размеры щепы получаются в процессе непрерывного цикла до полного дробления материала. Калибровка нужных фракций выполняется путем установки экранов с ячейками нужного диаметра.

Дробилка

Дробилка молотковая HAMMER-650 — установка ударного действия. Станок молоткового типа обеспечивает вторичную переработку щепы, измельченной шредером. Конструкция дробилки изготовлена на базе следующих частей:

Конструкция дробилки изготовлена на базе следующих частей:

Для подачи щепы в бункер дробилки предусмотрен ленточный транспортер с лопастями. При необходимости возможна ручная ил механизированная загрузка, в том числе и с помощью шнекового загрузчика.

Пресс

Гидравлический брикетировочный пресс серии ПГБ-100 – установка цикличного типа для брикетирования измельченных пиломатериалов. Представляет собой рамную конструкцию, на которой смонтированы такие части:

Материал уплотняется, формируется брикет в виде цилиндра сечением 70 мм при длине 40–90 мм. Объем стружки уменьшается в 7–8 раз. Готовые брикеты выгружаются через боковое окно. Для их дальнейшего перемещения используется ленточный транспортер.

Транспортеры Ленточной конструкции обеспечивают загрузку и перемещение пиломатериалов, щепы, стружки, опилок и готовых брикетов. Их количество подбирается по индивидуальным заявкам с учетом потребностей конкретного предприятия.

Чтобы проконсультироваться, узнать доступные варианты комплектации ЛПТБ и оформить заявку, свяжитесь с нашими менеджерами.

Машины для брикетирования древесины – RUF Briquetting Systems

ПРЕВРАТИТЬ ДРЕВЕСНЫЕ ПОБОЧНЫЕ ПРОДУКТЫ В ВЫСОКОКАЧЕСТВЕННЫЕ БРИКЕТЫ, КОТОРЫЕ МОЖНО БЫТЬ ПОВТОРНО ИСПОЛЬЗОВАНЫ ИЛИ ПЕРЕПРОДАНЫ.

Как производитель древесины у вас есть уникальная возможность создать экономичный и экологически безопасный источник топлива из бесплатной древесной пыли, стружки или стружки, получаемой в результате вашего производства.

- Получайте дополнительный доход, продавая древесные брикеты для использования в дровяных печах, топках, костровищах и т. д.

- Создать углеродно-нейтральный источник энергии (при сжигании брикетов выделяется меньше углерода, чем было потреблено деревьями, из которых они получены)

- Гидравлическое брикетирование означает, что не используются искусственные связующие вещества, поэтому брикеты остаются натуральным продуктом

- Устранение необходимости хранения, утилизации и плата за захоронение отходов

- Минимизация затрат на оплату труда

- Пресс для брикетирования древесины RUF окупается менее чем за 18 месяцев

Будьте уверены, спрос есть.

Будьте уверены, спрос есть. Люди по всей территории США ищут чистые, эффективные древесные брикеты, которые они могут использовать для отопления дома и отдыха на природе, потому что древесные брикеты горят дольше, горячее и более стабильно, чем дрова, и производят значительно меньше дыма, серы и золы. Древесные брикеты продаются во многих магазинах товаров для дома и в хозяйственных магазинах, у продавцов дровяных печей, а также в магазинах товаров для ферм и активного отдыха. Наши специалисты могут проконсультировать Вас, как и где перепродать древесные брикеты.

RUF МАШИНЫ ДЛЯ БРИКЕТИРОВАНИЯ ДРЕВЕСИНЫ И БИОМАССЫ МОГУТ ПОМОЧЬ ВАМ ПОЛУЧИТЬ БОЛЬШУЮ ЦЕННОСТЬ ИЗ ТАКИХ МАТЕРИАЛОВ:Брикеты из древесины и биомассы

Есть ли у вас стратегия в отношении побочных продуктов древесины, которая приносит вам прибыль? Пресс для брикетирования древесины RUF начинает приносить прибыль с первого же дня. Системы древесных брикетов RUF

Системы древесных брикетов RUF

- Окупаются менее чем за 18 месяцев

- Разработаны для автоматической круглосуточной работы с малой мощностью

- Компактны и легко интегрируются в существующие системы

- Могут быть установлены и запущены на вашем объекте в тот же день

Компания Cabinotch нашла способ сохранить экологическую ответственность и снизить транспортные расходы, упростив при этом сложный процесс.

Посмотреть пример из практики

Как изготавливают древесные брикеты?Древесные брикеты изготавливаются из двух компонентов: древесины и давления. Вот и все. Никаких химических веществ или добавок, что делает их натуральным продуктом.

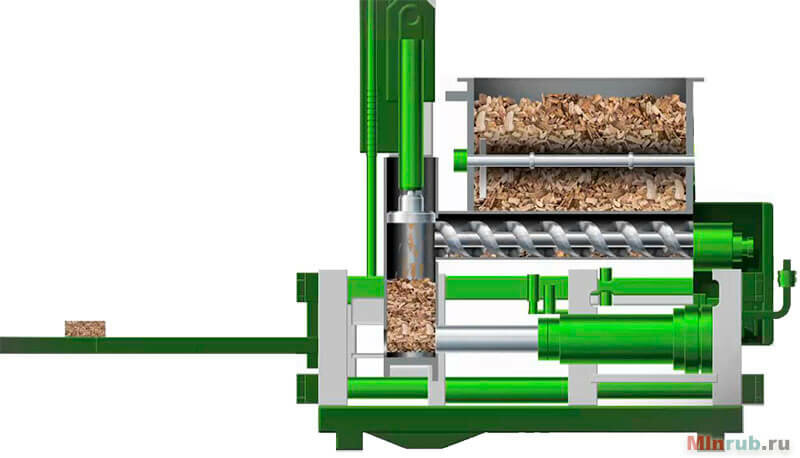

Этап 1

Древесные материалы (опилки, стружка или щепа) перемещаются в камеру предварительной загрузки винтовым конвейером.

Этап 2

Устройство предварительной загрузки вдавливает материал в основную камеру прессования.

Этап 3

Основной прессующий плунжер вдавливает материал в форму и придает брикету его окончательную форму и плотность.

Шаг 4

Древесные брикеты выталкиваются из машины по одному.

Для чего используются древесные брикеты?Более удобные, чем традиционные дрова, и более гибкие, чем древесные гранулы, древесные брикеты просты в хранении и обращении, экономичны и могут использоваться практически в любом устройстве для сжигания древесины.

- Камины для жилых помещений

- Дровяные печи

- Садовые кострища

- Барбекю

- Коммерческие котлы

RUF предлагает несколько моделей брикетирования древесины. Мы будем использовать ваши материалы для проверки решения и определения машины, подходящей для ваших побочных продуктов, ваших операций и вашего бюджета. Получая полную поддержку на каждом этапе, вы можете быть уверены, что воспользуетесь всеми преимуществами брикетирования древесины.

посмотреть Машины для брикетирования древесины

Не пора ли перестать оставлять деньги на полу?Поговорите со специалистом по брикетированию древесины о том, как вы можете увеличить доход своего бизнеса.

Поговорите со специалистом по брикетированию

Брикетировочные машины для продажи – RUF Briquetting Systems

Брикетировочные машины для дерева и металла от ведущего производителя брикетов в Северной Америке

Типы брикетировочных машинВсе наши брикетировочные машины используют один и тот же проверенный автоматизированный процесс для создания высококачественных брикетов под высоким давлением. Различия заключаются в конце процесса — в том, как машина выбрасывает брикеты. Правильный тип машины для вашей операции зависит от того, какая мощность требуется для операции.

ГИДРАВЛИЧЕСКИЕ БРИКЕТНЫЕ МАШИНЫ Гидравлические системы брикетирования могут создавать брикеты из древесины, биомассы, металла и многих других отходов.

- Производительность от 60 фунтов/час до 2600 фунтов/час

- Быстрая установка

- Идеально подходит для дерева, металла и биомассы

- Различные размеры материалов в существующие производственные линии

Имея опыт продажи более 5500 машин, RUF предлагает индивидуальные решения для брикетирования древесины, биомассы, металла и многих других материалов.

Машины для брикетирования шламаГидравлические системы брикетирования могут создавать брикеты из шлама и пыли.

- Производительность от 90 до 750 фунтов/час

- Быстрая установка

- Компактная конструкция

- Полностью автоматический, круглосуточная работа

- Простая интеграция в существующие производственные линии

Компания RUF расширила свое предложение с приобретением компании C. F. Нильсен. Их механический брикетировочный пресс BP представляет собой компактный блок с прессом, буферным бункером, системой дозирования и панелью управления. Эти механические прессы могут использоваться в качестве отдельного блока брикетирования в составе высокопроизводительных линий брикетирования.

F. Нильсен. Их механический брикетировочный пресс BP представляет собой компактный блок с прессом, буферным бункером, системой дозирования и панелью управления. Эти механические прессы могут использоваться в качестве отдельного блока брикетирования в составе высокопроизводительных линий брикетирования.

- Производительность от 800 фунтов/час до 6000 фунтов/час

- Бытовое и промышленное брикетирование

- Идеально подходит для древесины и сельскохозяйственных материалов

- Индивидуальные решения

- Комплектные линии с пилами и упаковкой

- Брикеты высокой плотности (размеры Ø 2,5”-5”)

Компания RUF расширила свое предложение, приобретя компанию C.F. Нильсен. Их экструзионный брикетировочный пресс BPE Shimada специализируется на производстве очень плотных брикетов из биомассы, которые можно карбонизировать.

- Производительность от 1000 фунтов/час до 1100 фунтов/час

- Потребительские брикеты, могут быть карбонизированы

- Идеально подходят для твердой древесины или сельскохозяйственных материалов

- Индивидуальные решения

- Комплектные линии с пилами и упаковками (5 брикетов высокой плотности 0

- “х 2,5”)

ПОСМОТРЕТЬ ПОД КАПОТОМ

Брикеты RUF производят более плотные и однородные брикеты, чем другие брикетировочные машины. Кроме того, машины RUF являются единственным проверенным решением для регенерации шлама. Что отличает наши машины? Загляните под капот.

Кроме того, машины RUF являются единственным проверенным решением для регенерации шлама. Что отличает наши машины? Загляните под капот.

УЗНАЙТЕ, ЧТО ОТЛИЧАЕТ МАШИНЫ RUF

- Имя*

Первый Последний

- Электронная почта*

- Номер телефона

Hidden

UTM КампанияHidden

UTMHidden

UTM MediumHidden

UTM- 9 UTM

.0006 Скрытый

Источник UTMСкрытый

Чистый URL

Благодаря экономии рабочего времени и возможности регенерации жидкостей и вторичного использования материалов наши клиенты часто обнаруживают, что их брикетировочная машина окупается в течение 18 месяцев .

Затраты на приобретение оборудования окупаются за 2–3 сезона эксплуатации.

Затраты на приобретение оборудования окупаются за 2–3 сезона эксплуатации.