Станок для пеллет: Станок для изготовления пеллет (пеллетайзер)

alexxlab | 16.06.2023 | 0 | Разное

Топливные гранулы – пеллеты в домашнем производстве

Современным видом экологического твердого топлива не только для печей и отопительных котлов, но и каминов являются спрессованные небольшого размера брикеты – пеллеты, которые делают из отходов деревообрабатывающих заготовок, также возможно применение других материалов. Пеллеты удобны для применения, как топливо, для них даже разработан специальный котел, с расширенным бункером для загрузки, а также автоматизированной системой непрерывной подачи материала в камеру. Существует достаточно много моделей котлов, разработанных для применения в быту в условиях использования индивидуальной системы отопления в частном доме. Многие владельцы во время использования подобного котла, начинают задумываться о надежности поставщиков данного сырья и частенько предпринимают шаги над возможностью изготовления пеллет своими руками.

Разберем, в чем же преимущества твердого топлива в гранулах, настолько ли уж сложны технологические процессы в изготовлении такого топлива и какое оборудование потребуется для его изготовления в домашних условиях. Важно также, чтобы те, кто твердо решили, взяться за производство пеллет самостоятельно, должны сознавать реальные возможности производства, взвесить рациональную сторону и конечно же, экономическую обоснованность самостоятельного производства гранулированного топлива для нужд индивидуального дома.

Важно также, чтобы те, кто твердо решили, взяться за производство пеллет самостоятельно, должны сознавать реальные возможности производства, взвесить рациональную сторону и конечно же, экономическую обоснованность самостоятельного производства гранулированного топлива для нужд индивидуального дома.

Содержание

- Что такое пеллеты, в чем их основной плюс

- Преимущества пеллет – древесных гранул:

- Технология процесса изготовления пеллет

- Производство пеллет в домашних условиях

- Самостоятельное изготовление гранулятора

Что такое пеллеты, в чем их основной плюс

Пеллеты – это небольшого размера спрессованные цилиндрические брикеты по длине не более 50 мм и диаметром от 4 до 10 мм. Для производства таких гранул могут быть использованы не только отходы деревообрабатывающей продукции – стружки и опилки, но и других различных материалов.

Пеллеты, выполненные из отходов деревообрабатывающих предприятий считаются наиболее качественными.

Причем, кроме мелких отходов, таких, как опилки или стружки, используются также кора, ветки, а также сухая хвоя и листва.

Не менее активно для изготовления гранул используют отходы агропромышленности – кожуру от семечек, жмых, солому и зерновые отходы, которые остаются после производства крупяных изделий.

Торфяные пеллеты также получили широкое распространение, причем, данный вид гранул дают максимально эффективную энергетическую отдачу.

- Крупные птицеводческие фабрики часто выходя на безотходность производства, начинают собственное производство пеллет из помета, таким образом происходит утилизация.

Конечно же, пеллеты, выполненные из самых разнообразных материалов сказываются на качестве топлива и получаемой энергетической отдачи.

Выделяются три типа качества отопительных гранул:

- Наиболее оптимальными для применения в индивидуальных отопительных системах считаются гранулы премиального класса, их изготовление выполняется только из отходов древесины, причем с высокой степенью очищения.

Для них характерны однородность по структуре, а также ровный окрас светлого цвета. Данные пеллеты имеют самый маленький процент зольности, от общей массы топливных гранул, на золу придется всего около 0,5%. Большинство пеллет, попадающих на рынок для массового потребления являются гранулами премиального качества. У таких гранул для использования в качестве топлива есть все-таки минус – слишком высокая стоимость;

Для них характерны однородность по структуре, а также ровный окрас светлого цвета. Данные пеллеты имеют самый маленький процент зольности, от общей массы топливных гранул, на золу придется всего около 0,5%. Большинство пеллет, попадающих на рынок для массового потребления являются гранулами премиального качества. У таких гранул для использования в качестве топлива есть все-таки минус – слишком высокая стоимость; - Промышленные пеллеты могут иметь в составе включения, хоть и небольшой процент, примесей грунта, частиц коры и хвои, а также листвы. Несмотря на то, что зольность у такого вида пеллет значительно повышается, однако по энергоемкости они показывают отличные результаты, что позволяет их использовать в автономной системе отопления, с условием более частого проведения профилактики котельного оборудования. Цвет у данных гранул более темный, цена значительно ниже премиальных собратьев.

- Пеллеты самого низкого качества в основном используются в промышленных масштабах и производятся они из сельхозпроизводственных отходов, уровень зольности такого материал весьма высок – практически до 4% и выше.

Высокая энергоемкость также не является их отличительным свойством, однако привлекательная цена позволяет их широко применять на крупных котельных.

Высокая энергоемкость также не является их отличительным свойством, однако привлекательная цена позволяет их широко применять на крупных котельных.

Надо сказать, что пеллеты не только применяются в качестве топлива, они широко известны как эффективный наполнитель для кошачьих лотков, а многие садоводы используют их для мульчирования, а также удобрения почвы.

Преимущества пеллет – древесных гранул:

- Являются экологичным видом топлива – при сгорании, выделяют минимум вредных веществ, по большей части, выделение происходит углекислого газа и водяного пара, а они запросто перерабатываются растениями;

- Пеллеты отлично распадаются при термической обработке, что дает возможность использовать их в котлах длительного горения, а применение автоматической загрузки, сводит участие человека в процессе минимальным;

- Пеллеты не требуют большого пространства для его хранения, компактные размеры позволяют его без проблем не только хранить, но и перевозить;

- Производство пеллет проводится без использования химии, различных модификаторов и клеев.

При хранении и использовании нет неприятных запахов, они не вызывают аллергии;

При хранении и использовании нет неприятных запахов, они не вызывают аллергии; - Теплоотдача от пеллет премиального качества превышает часто каменный уголь и обычную древесину.

- Данный материал не подвержен самовоспламенению, так как процессы прения и гниения исключены.

- Во многих регионах страны, пеллеты будут самым недорогим видом топлива, особенно если в области имеется ряд предприятий, у которых основным или дополнительным видом деятельности является их производство.

Технология процесса изготовления пеллет

Данный процесс можно поделить на несколько этапов-шагов.

- В первую очередь проводится первичное дробление материалов. До этого следует отсортировать и удалить мусор.

Стандартные дробилки на выходе дают щепу по толщине около 1-2 мм, по длине от 30 до 50 мм.

Стандартные дробилки на выходе дают щепу по толщине около 1-2 мм, по длине от 30 до 50 мм. - После дробления, сырье подвергается сушке, для чего материал проходит требуемый цикл в сушильных установках, которые могут с аэрационным или барабанным принципом действия.

- Хорошо просушенная древесина перемещается на линию для более тонкого помола, в основном, для этих целей применяются молотковые дробилки, с помощью их подсушенная древесина превращается в мелкие опилки или даже древесную муку. Максимальный размер частиц после завершения цикла не должен быть больше 4 мм.

- Часто может быть так, что после проведенной сушки и мелкого помола, оставшейся влаги в сырье не хватит для образования крепких брикетов, для того, чтобы влажность материала была необходимой, то есть, требуемые 10-12%. Для устранения подобной проблемы, следует провести увлажнение сырья обычной водой или горячим паром, который в основном используется в тех случаях, когда необходимо увлажнить старую древесину, хранившуюся длительный срок, либо если материал твердых пород.

Более мягким сортам древесины вполне будет достаточно погружения в воду.

Более мягким сортам древесины вполне будет достаточно погружения в воду. - По достижению необходимой влажности, сырье перемещается на следующий шаг – линию прессования. В специальном оборудовании, сырье продавливается через определенного вида матрицы, с отверстиями в виде конусов и определенным диаметром. Определенная форма каналов максимально уплотняет опилки, также под воздействием повышенной температуры и давления из древесины выделяется специальное вещество, именуемое лигнин, которое способствует надежному, достаточно прочному скреплению крошечных фрагментов в плотную структуру гранул. Матрицы встречаются как цилиндрические, так и плоские. При каждом циклическом обороте матрицы, сформированные брикеты обрезаются специальным ножом, что помогает придерживаться приблизительных линейных размеров готовых брикетов.

- Созданные пеллеты охлаждаются, подсушиваются естественным образом, поступают на фасовку и далее отправляются на склад для хранения или на продажу в торговые сети.

Производство пеллет в домашних условиях

Такой процесс, как производство пеллет в промышленном производстве является достаточно простым, однако, в условиях личного хозяйства может оказаться не рентабельным и даже невозможным, по каким причинам?

Разберемся:

- Для производства пеллет необходимо обязательно приобрести специальное оборудование –гранулятор. Такое оборудование, имеющие небольшую производительность выпускаются компаниями стран Китая и Европы и обладают очень приличной стоимостью.

- Если в ваших планах изготавливать пеллеты с первого шага, то понадобятся также такие устройства, которые будут дробить материал и отвечать за качественную просушку сырья. Потратиться придется не только на приобретение, но и на проведение самих процессов. Промышленное производство запросто окупит все оборудование и затраты энергии выпуском массовых партий, а вот обеспечение личного подсобного хозяйства таким топливом может влететь в копеечку и даже показать отрицательный баланс.

Важно. Изготовление гранулированного топлива для личных нужд целесообразно лишь в том случае, когда есть возможность на постоянной основе получать готовое сырье – опилки, стружки, например, если хозяин занимается деревообработкой. Такой вариант может оказаться вполне рентабельным, если помимо собственных нужд, реализовывать продукцию другим владельцам частных домов.

- Необходимо понимать, что не каждый вид древесины подойдет для создания топливных гранул. К примеру, самым неудачным вариантом для изготовления пеллет будут такие виды древесины, как тополь, липа, ива, так как данный материал будет плохо запечатываться и разваливаться при любом воздействии. Лучшим материалом для производства является древесина хвойных деревьев – наличие смолы поможет созданию максимально прочных пеллет.

Самостоятельное изготовление гранулятора

Отыскать в интернете точные чертежи гранулятора для того, чтобы делать пеллеты своими руками достаточно сложно. Такие специалисты, которые могут выполнить данную установку в домашних условиях, не выкладывают такие материалы в свободный доступ, да и за достаточно приличные деньги нет никакой гарантии, что вы приобретете опробованную уже на практике разработку.

Такие специалисты, которые могут выполнить данную установку в домашних условиях, не выкладывают такие материалы в свободный доступ, да и за достаточно приличные деньги нет никакой гарантии, что вы приобретете опробованную уже на практике разработку.

Для сборки гранулятора потребуется:

- Круглая матрица плоская, иногда ее можно встретить в магазинах, ее также используют для изготовления гранул из комбикорма. Общий диаметр матрицы зависит от производительности, больше матрица, значит больше и производительность, однако, силовой привод также должен по мощности соответствовать;

- Еще одним не менее важным местом конструкции будут мощные катки, имеющие зубчатую рабочую поверхность, которые устанавливаются через подшипники качения на вал. Такой каток имеет в середине отверстие, которое через подшипник устанавливается на вращающийся вал привода. Регулировка проводится при помощи большой резьбовой гайки. Собирая устройство, вал с установленными катками закрепляется без возможности движения в проушинах корпуса.

- Корпус выполняется из металлического листа, который сваривается в форме цилиндра, либо его делают из трубы. Диаметр внутри корпуса должен соответствовать матрице по размеру, чтобы вращение проходило с крошечным зазором. Корпус делают разборным для дальнейшего упрощения технического обслуживания. Снизу устанавливается редуктор, который передает вращение на рабочий вал со шкива с частотой вращения около 70-100 об/мин, также в корпусе должно быть сделано окошко с емкостью для сбора уже созданных гранул. Рабочий узел устройства располагается вверху, в съемной части, представленный матрицей с катками, а также валом, зафиксированным винтами, на котором они и расположены.

- Конструкция должна размещаться на станине – достаточно надежной раме, которую можно выполнить из прокатного профиля из металла. Именно на раме устанавливается и электропривод, который связан с редуктором при помощи цепной, карданной или ременной передачи.

- Работа элекродвигателя должна гарантировать функциональность устройства на максимальной нагрузке без перегрева, таким образом, даже небольшой прибор потребует электропривод мощностью не менее 15 кВт.

Завершив сборку, подогнав все требуемые детали и узлы, проверив устройство на холостом режиме, можно приступать к первому пробному запуску с загрузкой сырья – если все сделали правильно, на выходе получим аккуратные гранулы.

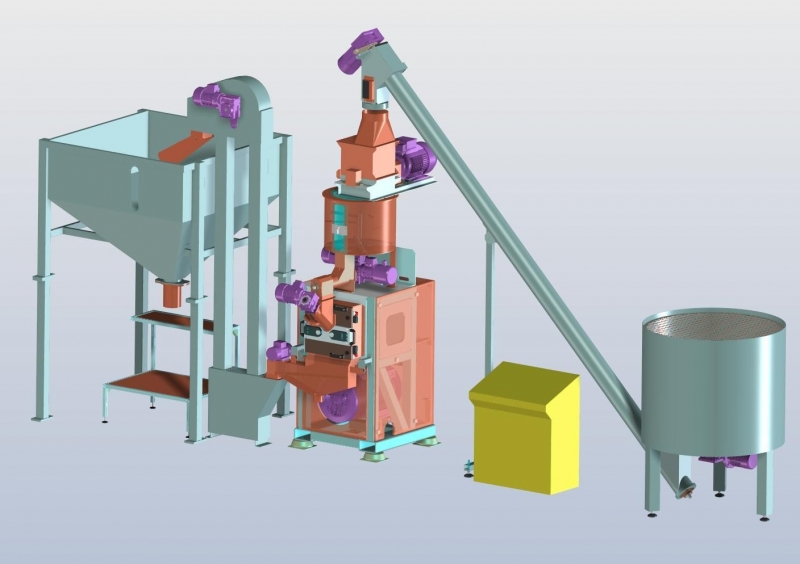

Технологические линии по производству древесных гранул

Компания АЛТА предлагает поставки комплексных линий для производства древесных гранул (пеллет) мощностью 2 – 4 тонны готовой продукции в час. Мы способны предложить оптимальное техническое решение в соответствии с пожеланиями заказчика, включая строительно-монтажные работы, шефмонтаж, пуск в эксплуатацию и обучение персонала.

Мы способны предложить оптимальное техническое решение в соответствии с пожеланиями заказчика, включая строительно-монтажные работы, шефмонтаж, пуск в эксплуатацию и обучение персонала.

Опытный коллектив технических специалистов готов оказать своим коммерческим партнерам эффективную помощь на всех этапах инвестиционного процесса.

Наша технология направлена главным образом на переработку некачественной, короедом пораженной, бросовой древесин. Мы предлагаем Вам решение, как из Вашего некачественного древесного материала производить ходовой, экологический и нейтральный с точки зрения СО2, товар.

Основные технические параметры линии

| Производительность линии: | 2 т пеллет / часod. * В зависимости от качества и влажности входного сырья |

| Установленная мощность: | 450 кВт |

| Потребление воды: | 1 м3 / день |

| Рабочая сила: | 3-6 работника в смену * В зависимости от механизации и упаковки |

| Площадь застройки: | 53 х 14 м2, высота 7 м |

Отдельные этапы процесса производства пеллет:

1. Подготовка древесины2. Сушка3. Гранулирование4. Охлаждение и сортировка5.УпаковкаОтдельные этапы процесса производства пеллет:1. Подготовка древесиныОкорочная машина

Подготовка древесины2. Сушка3. Гранулирование4. Охлаждение и сортировка5.УпаковкаОтдельные этапы процесса производства пеллет:1. Подготовка древесиныОкорочная машина- обеспечивает окорку кругляка

- предназначен для раскалывания стволов древесины длиной 2 м и диаметром до 800 мм на 4 части, нужного размера для дробилки-фрезы

- предназначена для измельчения древесины на стружку, размером идеальную для производства пеллет.

- служит для подачи материала (опилок, стружки) к следующему оборудованию (воронка, конвейер, бункер и т. п.)

Видео: Окорочная машина

Отдельные этапы процесса производства пеллет:2. СушкаТепловоздушный котел и барабанная сушилкаАвтоматическая система сушки обеспечивает регулирование температуры и подачи опила, для аккуратного и равномерного сушения максимального количества материала до нужной влажности.

Комплекс барабанной сушилки и котла 1.5 МВт предназначен для сушки опилок и стружки влажностью от 20 до 85 % на входе до влажности 0-20 % на выходе. Как дополнительный источник тепла возможно использовать и горячие выхлопные газы от дизельного генератора, что повышает эффективность и экономию сушки.

Полностью обеспечивает необходимый объем электроэнергии в труднодоступных, горных районах, без возможности подключения к электрической сети.

| Мощность: | 715 кВА / 570 кВт, 400 В, 50 Гц |

| Потребление топлива при максимальной мощности: | 120 л дизеля / час |

| Потребление топлива при мощности 400 кВ: | 100 л дизеля / час |

| Шум: | 72 дБ / 7 м |

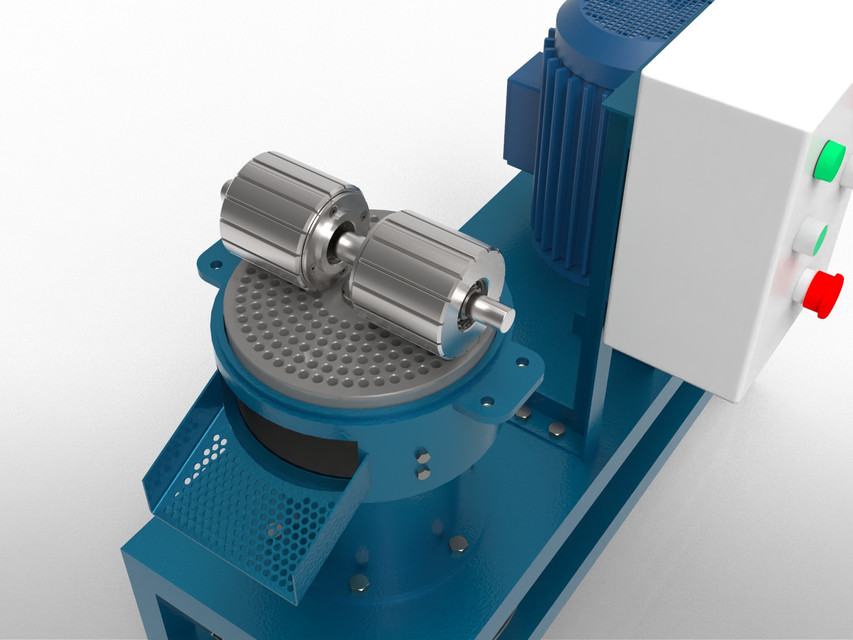

Опилки, измельченные молотковой дробилкой, поступают в вертикальный смеситель, где они гомогенизируются. Оттуда подаются в смеситель-кондиционер с возможностью увлажнения (отпаривания) или равномерного дозирования жидких/сухих добавок. Таким образом подготовленные опилки поступают в пресс-гранулятор, где путем вращения роликов по матрице опилки, под давлением протекают отверстиями в матрице и формируются в плотные гранулы, диаметром 6 или 8 мм.

Таким образом подготовленные опилки поступают в пресс-гранулятор, где путем вращения роликов по матрице опилки, под давлением протекают отверстиями в матрице и формируются в плотные гранулы, диаметром 6 или 8 мм.

Для получения нужных механических параметров пеллет перед упаковкой, их нужно охладить с 90° C до температуры 30° C. Лигнин опять твердеет и пеллеты таким образом получают устойчивость.

Из охладителя пеллеты транспортируются в вибро-сепаратор, где отделяются крошка и пыль.

Отдельные этапы процесса производства пеллет:5. УпаковкаЛиния позволяет упаковывать готовую продукцию в мешки big bag для оптовых потребителей.

Пеллеты могут упаковывыться также в мешки по 15 кг, которые укладываются по 70 штук на поддон. Таким образом упакованные и обмотанные стретч-пленкой пеллеты возможно складировать в течение нескольких сезон, что позволяет подождать с их продажей в зависимости от конъюнктуры – цен на рынке. Это одна из форм хранения энергии, так как энергия была уже вложена в производство пеллет (окорка, раскалывание, дробление, сушка, гранулирование и т.д.)

Референции

Фотографии большой молотковой мельницы

За прошедшие годы мы сделали много фотографий, и вот несколько увеличенных изображений.

Нажмите на уменьшенное изображение, чтобы увеличить его.

| | ||||

| Вернуться к началу страницы |

| | ||||

| Вернуться к началу страницы |

| | |||||

| Вернуться к началу страницы |

| | ||||

| Вернуться к началу страницы |

| | ||||

| Вернуться к началу страницы |

| | ||||

| Вернуться к началу страницы |

Причем, кроме мелких отходов, таких, как опилки или стружки, используются также кора, ветки, а также сухая хвоя и листва.

Причем, кроме мелких отходов, таких, как опилки или стружки, используются также кора, ветки, а также сухая хвоя и листва. Для них характерны однородность по структуре, а также ровный окрас светлого цвета. Данные пеллеты имеют самый маленький процент зольности, от общей массы топливных гранул, на золу придется всего около 0,5%. Большинство пеллет, попадающих на рынок для массового потребления являются гранулами премиального качества. У таких гранул для использования в качестве топлива есть все-таки минус – слишком высокая стоимость;

Для них характерны однородность по структуре, а также ровный окрас светлого цвета. Данные пеллеты имеют самый маленький процент зольности, от общей массы топливных гранул, на золу придется всего около 0,5%. Большинство пеллет, попадающих на рынок для массового потребления являются гранулами премиального качества. У таких гранул для использования в качестве топлива есть все-таки минус – слишком высокая стоимость; Высокая энергоемкость также не является их отличительным свойством, однако привлекательная цена позволяет их широко применять на крупных котельных.

Высокая энергоемкость также не является их отличительным свойством, однако привлекательная цена позволяет их широко применять на крупных котельных. При хранении и использовании нет неприятных запахов, они не вызывают аллергии;

При хранении и использовании нет неприятных запахов, они не вызывают аллергии; Стандартные дробилки на выходе дают щепу по толщине около 1-2 мм, по длине от 30 до 50 мм.

Стандартные дробилки на выходе дают щепу по толщине около 1-2 мм, по длине от 30 до 50 мм. Более мягким сортам древесины вполне будет достаточно погружения в воду.

Более мягким сортам древесины вполне будет достаточно погружения в воду.

с., однофазная молотковая мельница с электрическим приводом, нижний лоток в сборе Фотографии.

с., однофазная молотковая мельница с электрическим приводом, нижний лоток в сборе Фотографии. с. однофазная, 15 л.с. трехфазная, с ВОМ и 22 л.с. дизельная молотковая дробилка.

с. однофазная, 15 л.с. трехфазная, с ВОМ и 22 л.с. дизельная молотковая дробилка. с., трехфазная электрическая или дизельная, 55 л.с.

с., трехфазная электрическая или дизельная, 55 л.с.