Станок для сварки арматуры трением: Станки сварки трением в России

alexxlab | 23.01.2023 | 0 | Разное

Технология сварки трением

Сварка трением, представляя собой вариант сварки давлением, использует нагрев от перемещения соединяемых деталей относительно друг друга, то есть от трения. Оно возникает при вращении сжатых заготовок либо поступательно-возвратном движении. На участке стыка деталей возникающая механическая энергия преобразуется в тепловую. Нагрев строго ограничен околоповерхностным слоем соединяемых изделий. Формирование сварных соединений является совместным результатом действия как пластической деформации, так и сжатия контактирующих поверхностей при нагревании. Причем благодаря трению происходит разрушение поверхностных пленок из оксидов в ходе пластических деформаций, а между кромками свариваемых изделий возникают металлические связи. Такая сварка возможна без расправления металла соединяемых конструкций в твердом виде.

Преимущества сварки трением

Возникшая в ходе экспериментов по присоединению концевых деталей на токарном станке сварка трением получила быстрое распространение в различных производствах. Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Схемами сварки трением предусмотрено вращение сжатых деталей: одной из двух, обеих, вращающейся вставки между неподвижными либо поступательно-возвратным движением единственной. Нагревание их происходит посредством трения с почти мгновенной остановкой по завершении процесса нагрева. Причем усилие сжатия заготовок постоянно, а усилие проковки увеличивается с нагревом и после торможения вращающихся деталей. На параметры режима такой сварки оказывают влияние как скорость вращения с длительностью действия усилия проковки, так и величины осадки с осевым усилием в ходе нагревания и проковки.

Исключительно высокое и стабильное качество соединения при несложной технике работы на станках сварки трением делает ее результат, не зависящим от квалификации и опыта работающего. Удобство режимов этой технологии способствует устранению имеющихся трудностей в контроле качества сварных соединений другими способами, что особенно эффективно для изготовления режущего инструмента типа сверл, фрез и метчиков. С его помощью можно соединять дорогостоящие режущие части с хвостовиками определенного инструмента из других материалов. Также широко применяются машины сварки трением в автомобиле- и станкостроении.

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением.

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Оборудование для стыковой сварки

Категория:

Машины и оборудование для арматурных работ

Публикация:

Оборудование для стыковой сварки

Читать далее:

Оборудование для сварки трением

Для сварки арматурных стержней применяют контактные стыковые машины с автоматическим, полуавтоматическим и ручным приводом механизма осадки. Применяют два способа контактной электросварки.

Применяют два способа контактной электросварки.

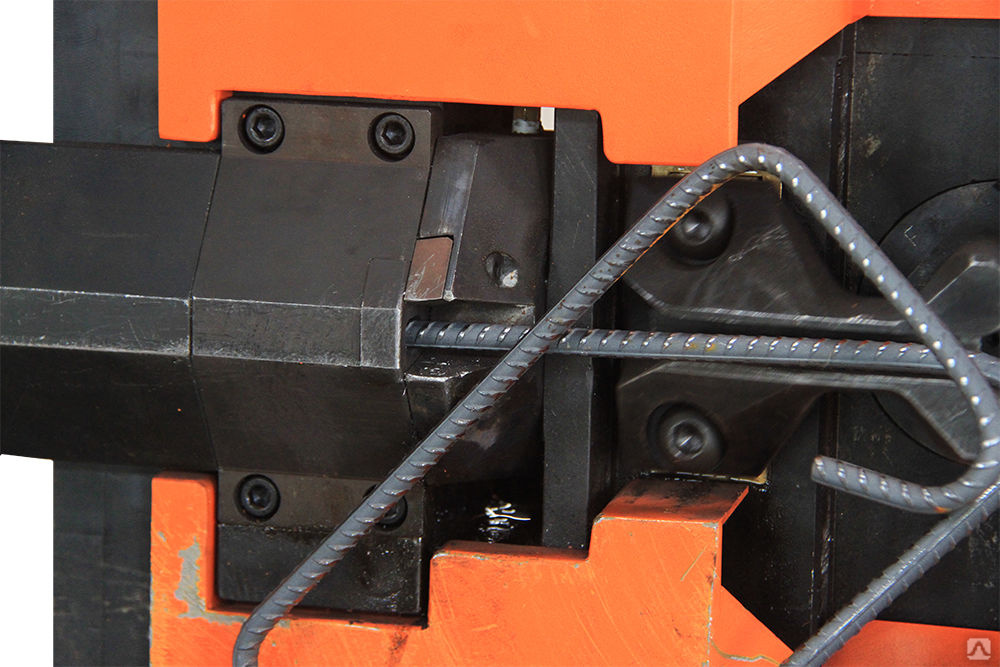

Рис. 1. Гибка сеток на станках:

а — СМ-516А; б — СМЖ-353А; в — ПО-725; г — треста Мосгорбыткоммунстрой; д — ЖБИ-8; в — зарубежных фирм; 1 — рабочий стол; 2 — сетка; 3 — прижимная траверса; 4 — гибочная траверса; 5 — крючок; 6 — сменный дорн

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

1. Сварка непрерывным оплавлением производится при соприкосновении свариваемых стержней, вследствие чего образуется дута плавления. После разогрева стыка давление повышается до осадочного. Сварка оплавлением не требует хорошо пригнанных поверхностей, возможна обрезка концов на пресс-ножницах, автогеном и т. д. Такая сварка применяется на неавтоматических машинах.

2. Сварка оплавлением с подогревом производится при прерывистом, часто повторяющемся сближении стержней до соприкосновения, при котором происходит чередование разогрева и оплавления при дуговом процессе. Она пригодна для сварки стержней сечением более 1000 мм2, а при недостаточной мощности стыковых машин сечение должно быть меньше.

Она пригодна для сварки стержней сечением более 1000 мм2, а при недостаточной мощности стыковых машин сечение должно быть меньше.

Институтом электросварки им. Е. О. Патона разработан принципиально новый способ стыковой сварки импульсным оплавлением, сочетающий непрерывное оплавление и оплавление с прерывистым подогревом. Программа скорости оплавления задается дроссельным регулятором, а для наложения виброимпульсов возратно-посту-пательного движения электродов с заданными частотой и амплитудой предусмотрен специальный вибратор. По этому способу работает стыковочная машина К-724.

Для свариваемых стержней требуется зачистка концов от заусенцев, окалины и грязи на наждачных обдирочных станках. Для получения качественных стыков необходимо точно устанавливать и надежно закреплять стержни в зажимах машины, соблюдая центровку их и длину выпуска, не допуская перекосов и смещений стержней. Ориентировочно выпуск каждого стержня составляет 1,5d (d — диаметр свариваемого стержня).

Для стыковой контактной электросварки арматуры применяют машины: АСП-10 (МС-301), МС-502, MC-I602 (МСР-100), МС-2008 (МСМУ-150), К-724. Для сварки арматуры больших сечений применяют более мощные машины МСГУ-300 и МСГУ-500.

Для сварки арматуры больших сечений применяют более мощные машины МСГУ-300 и МСГУ-500.

Машина для стыковой сварки АСП-10 (МС-301) предназначена для контактной стыковой сварки методом сопротивления с предварительным подогревом и непрерывным оплавлением стержней из малоуглеродистой стали и цветных металлов.

Рычажно-эксцентриковый неподвижный зажим установлен на корпусе, а подвижной — на качающемся рычаге. Зажимы машины — ручные с эксцентриковым механизмом и радиальным ходом подвижных губок. Оси позволяют получить два конечных расстояния (4 и 14 мм), при которых свариваемые стержни будут соосны.

Машина МС-502 предназначена для контактной стыковой сварки арматуры диаметром 3—8 мм. Сварку производят методом сопротивления. Привод давления пружинный с педальным управлением. Машина оснащена зажимным и подающим механизмами. Она имеет аппаратуру управления и снабжена сварочным трансформатором. Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит зажатие свариваемых стержней и сжатие их торцов. Осадка производится под действием пружин автоматически по мере разогрева стержней. Сварное соединение отжигают в специальных зажимах. На машине имеются зажимы и ножницы для подготовки торцов стержней и опиловки грата.

Осадка производится под действием пружин автоматически по мере разогрева стержней. Сварное соединение отжигают в специальных зажимах. На машине имеются зажимы и ножницы для подготовки торцов стержней и опиловки грата.

Машины типа МСР предназначены для контактной стыковой сварки арматуры диаметром 40 мм методом оплавления с подогревом. Как и машина МС-502, они снабжены сварочным ; трансформатором, на корпусе смонтированы зажимной и подающий механизмы и аппаратура управления.

Машина МС-1602 (МСР-100) имеет ручной рычажный привод осадки. Настойках станины размещены две чугунные плиты с медными контактными вставками, к которым подключен вторичный виток сварочного трансформатора. Левая неподвижная плита изолирована от корпуса машины, а правая подвижная закреплена на двух направляющих, передвигающихся в подшипниках. Промежуток между плитами закрыт защитными щитками и корытом, предохраняющим трансформатор и другие узлы машины от брызг расплавленного металла и окалины.

Зажимы ручные винтовые. Они легко снимаются и могут быть заменены. Возможна регулировка положения контактных губок по горизонтали и вертикали. Включение и выключение сварочного трансформатора производится электромагнитным контактором. Для безопасности обслуживания цепи управления работают на пониженном напряжении (36 В) от понижающего трансформатора. Включение его производится автоматически в начале осадки выключателем, расположенным около рычага подачи.

Они легко снимаются и могут быть заменены. Возможна регулировка положения контактных губок по горизонтали и вертикали. Включение и выключение сварочного трансформатора производится электромагнитным контактором. Для безопасности обслуживания цепи управления работают на пониженном напряжении (36 В) от понижающего трансформатора. Включение его производится автоматически в начале осадки выключателем, расположенным около рычага подачи.

Машина МС-2008 (МСМУ-150) применяется для автоматической сварки арматурных стержней, диаметром до 60 мм способом непрерывного оплавления. При полуавтоматической сварке применяется способ оплавлением с подогревом. Основными узлами машины являются: станина зажима с пневматическим устройством, электромеханический привод осадки, сварочный трансформатор, контактор и переключатель ступеней.

Рис. 2. Машина МС-502 для стыковой сварки:

1 — корпус; 2 — регулировочная пружина; 3 — рукоятка; 4 — контактная колодка; 5 — тиски; б — ножницы; 7 — переключатель ступеней; 8 — педаль

Стержни для сварки устанавливаются в контактные губки зажимов и удерживаются рычажными устройствами и с помощью пневматических цилиндров.

Машины МСГУ-300 и МСГУ-500 выпускаются по одной схеме и различаются только своей мощностью. Их применяют для стыковой сварки стержней диаметром до 70 мм непрерывным оплавлением и оплавлением с предварительным подогревом. Машины состоят из: станины, зажимов с пневмогидравлическим устройством, гидравлического привода осадки, сварочного трансформатора с переключателем ступеней контактора. Зажатие стержней производится пневмогидрав-лическими зажимами. Арматуру в зажимы устанавливают и ее подъем после сварки осуществляют вручную или с помощью электротельфера.

Машины состоят из: станины, зажимов с пневмогидравлическим устройством, гидравлического привода осадки, сварочного трансформатора с переключателем ступеней контактора. Зажатие стержней производится пневмогидрав-лическими зажимами. Арматуру в зажимы устанавливают и ее подъем после сварки осуществляют вручную или с помощью электротельфера.

Рис. 3. Машина МС-1602 (МСР-100) для стыковой сварки:

1—3 — винты; 4 — прижимное устройство; 5 — упор; 6 — рычаг; 7 — контактор; 8 — болт для заземления; 9 —- рычаг

Рис. 4. Электрическая схема машины МС-1602:

1 — переключатель ступеней; 2 — контактор силовой; 3 — доска выводов; 4 — трансформатор цепи управления; 5 — промежуточное реле; 6 — концевой выключатель; 7 — кнопка включения

Управление сваркой автоматическое с помощью реле времени, конечных выключателей и электропневматических клапанов.

Автоматическая сварка происходит после нажатия кнопки «сварка». Срабатывают контакторы, включается сварочный трансформатор и привод перемещения подвижного зажима. В дальнейшем процесс сварки происходит так же, как и у машины МСМУ-150.

В дальнейшем процесс сварки происходит так же, как и у машины МСМУ-150.

При сварке оплавлением с подогревом после зажатия стержней нажатием кнопки «свар ка» включаются сварочный трансформатор гидравлический привод перемещения, который автоматически совершает возвратно-поступательное движение и концы стержней периодически соприкасаются, происходит нагрев их сварочным током. Регулирование продолжительности сварочного цикла и продолжи тельности отдельных операций осуществляется соответствующей настройкой электронного регулятора времени.

Рис. 5. Машина МС-2008 (МСМУ-150) для стыковой сварки:

электродвигатель; 2 — корпус; 3 — вариатор; 4 — редуктор; 5 — нижние губки; б — верхние губки; 7 рычаги; 8— направляющие; 9 — пневматический цилиндр; 10— сменные шестерни

Сварочная машина К-724 применяется для импульсной стыковой сварки арматуры классов A-I…A-V диаметром 12—40 мм. В состав машины входят насосная гидравлическая станция и шкафы управления. Привод всех механизмов гидравлический. Корпус машины консольного типа позволяет осуществлять осевую и боковую подачу арматуры. Сварочный трансформатор машины размещен вне машины, а токоход осуществлен к верхним зажимным электродам. Машина обеспечивает автоматическую сварку в режимах непрерывного оплавления и виброоплавления. Программа скорости оплавления задается дроссельным регулятором.

Корпус машины консольного типа позволяет осуществлять осевую и боковую подачу арматуры. Сварочный трансформатор машины размещен вне машины, а токоход осуществлен к верхним зажимным электродам. Машина обеспечивает автоматическую сварку в режимах непрерывного оплавления и виброоплавления. Программа скорости оплавления задается дроссельным регулятором.

При контактной стыковой сварке в месте стыка образуется фат, который необходимо удалять, так как он препятствует перемещению стержней между электродами сварочных машин. Для его снятия применяются устройства с наждачными кругами, расположенными в линии после стыкосварочной машины.

Херсонским проектно-конструкторским и технологическим институтом предложен специальный ротационно-обжимной станок для снятия грата (рис. 18.20). Обжатие грата производится с помощью четырех специальных кулачков, установленных во вращающейся с частотой 450 мин. головке, что обеспечивает 48 обжатий в 1 с. В результате происходит уплотнение (проковка) и выравнивание грата заподлицо со стержнем. Мощность электропривода станка 4,5 кВт.

Мощность электропривода станка 4,5 кВт.

Рис. 6. Ротационно-обжимной станок для снятия грата:

1 — замок кожуха; 2 — ремень клиновой; 3 — электродвигатель; 4 — станина; 5 — кожух; 6 — головка ротационно-обжимная

Таблица 1

Технические характеристики машин для контактной стыковой сварки арматуры

—

Машины для стыковой сварки арматуры в комплекте с отрезными станками широко применяют в полуавтоматических линиях безотходной стыковой сварки и резки.

Машина АСП-10 (МС-501) предназначена для электрической контактной стыковой сварки арматуры диаметром 3—8 мм. Сварку выполняют методом сопротивления. Привод давления пружинный с педальным управлением.

Рис. 7. Машина АСП-10 для стыковой сварки

1 — корпус; 2— переключатель ступеней; 3 — педаль; 4— ножницы; 5 — тиски; 6 — контактная колодка; 7 — рукоятка; 8 — регулировочная пружина

На корпусе машины смонтированы зажимной и подающий механизмы. Машина имеет аппаратуру управления и снабжена сварочным трансформатором. Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит последовательно зажатие свариваемых стержней и сжатие их торцов с необходимым сварочным давлением. Осадка производится под действием пружин автоматически по мере разогрева свариваемых деталей. Сварное соединение отжигают в специальных зажимах. На столе машины укреплены зажимы и ножницы для подготовки торцов свариваемых стержней и опиловки грата.

Зажимы машины рычажные с приводом от педали. При нажатии на педаль происходит последовательно зажатие свариваемых стержней и сжатие их торцов с необходимым сварочным давлением. Осадка производится под действием пружин автоматически по мере разогрева свариваемых деталей. Сварное соединение отжигают в специальных зажимах. На столе машины укреплены зажимы и ножницы для подготовки торцов свариваемых стержней и опиловки грата.

Машины типа МСР предназначены для электрической контактной стыковой сварки арматуры диаметром до 40 мм методом оплавления с подогревом. Как и машина АСП-10, они снабжены сварочным трансформатором, на корпусе смонтированы зажимной и подающий механизмы и аппаратура управления.

Верхняя часть корпуса машины МСР-100 представляет собой жесткую раму, образованную двумя траверсами, стянутыми стяжками-направляющими, по которым скользит средняя траверса, несущая правый подвижной зажим. Левый зажим прикреплен к левой траверсе.

Рис. 8. Машина МСР-100 для стыковой сварки

1—3 — винты; 4 — талреп; 5 — упор; 6 — рычаг; 7 — контактор; 8— болт для заземления; 9 — рычаг

Машина МСР-100 снабжеаа ручными винтовыми зажимами. Конструкция зажимов предусматривает возможность регулировки положения контактных губок в горизонтальном и вертикальном направлениях для компенсации их износа и корректирования положения свариваемых стержней. Привод давления ручной, рычажный. Расстояние между зажимами регулируется талрепом. Сварочный трансформатор однофазный броневого типа. Регулирование вторичного напряжения достигается переключением секций первичной обмотки трансформатора.

Конструкция зажимов предусматривает возможность регулировки положения контактных губок в горизонтальном и вертикальном направлениях для компенсации их износа и корректирования положения свариваемых стержней. Привод давления ручной, рычажный. Расстояние между зажимами регулируется талрепом. Сварочный трансформатор однофазный броневого типа. Регулирование вторичного напряжения достигается переключением секций первичной обмотки трансформатора.

Электрическая схема машины МСР-100 приведена на рис. 9.

Рис. 9. Электрическая схема машины МСР-100

1 — переключатель ступеней; 2 — контактор силовой; 3 — доска выводов; 4 — трансформатор цепи управления; 5 — промежуточное реле; 6 — концевой выключатель; 7 — кнопка включения

Машина МСМУ-150 предназначена для стыковой сварки арматуры непрерывным оплавлением и оплавлением с прерывистым предварительным подогревом арматуры диаметром до 50 мм.

Машина состоит из корпуса, электродвигателя, вариатора, редуктора, пневмоцилиндров, направляющих, верхних и нижних губок.

Свариваемые стержни зажимаются рычажными зажимами с пневматическим приводом и вынимаются из зажимов после сварки вручную.

Перемещение подвижного зажима при оплавлении и осадке осуществляется электромеханическим приводом. Вариатор позволяет плавно изменять скорость оплавления (в пределах 1 :2).

При помощи электропневматических клапанов и концевых выключателей на машине возможно автоматическое управление процессом сварки. Сварочный трансформатор включается и выключается при помощи электромагнитного контактора.

Рис. 10. Машина МСМУ-150 для стыковой сварки

1 – корпус; 2 – электродвигатель; 3 — вариатор; 4 – редуктор; 5 – сменные шестерни; 6 – пневматический цилиндр; 7 – рычаги; 8 — направляющие; 9 — верхние губки; 10 — нижние губки

Машины МСГУ-300 и МСГУ-500 предназначены для контактной стыковой сварки арматуры диаметром до 70 мм непрерывным оплавлением и оплавлением с предварительным прерывистым подогревом.

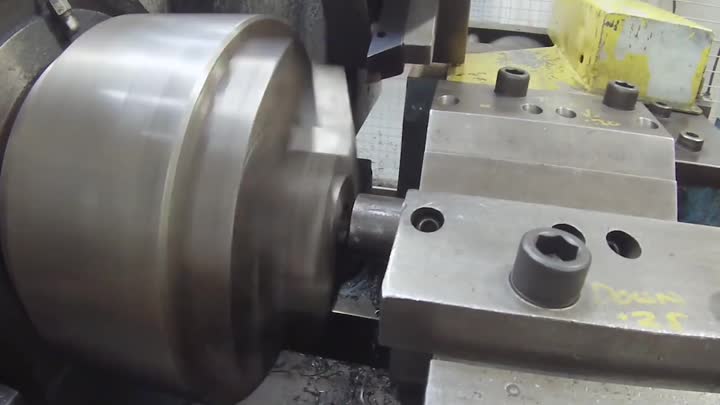

Рис. 11. Машина МСТ-35 для стыковой сварки трением

1 — пустотелый шпиндель; 2 — зажимное устройство

Машины имеют гидравлический привод перемещения подвижного зажима при подогреве, оплавлении и осадке. Зажатие деталей производится пневмогидравлическими зажимами. Установку арматуры в зажимы и ее съем после сварки осуществляют вручную.

Зажатие деталей производится пневмогидравлическими зажимами. Установку арматуры в зажимы и ее съем после сварки осуществляют вручную.

Управление сваркой автоматическое с помощью тиратронного реле напряжения, электронного реле времени, конечных выключателей и электропневматических клапанов.

Контактные губки машин обработаны в зависимости от формы свариваемых деталей. Для компенсации износа губок необходимо периодически выверять положение губок по высоте.

Не реже одного раза в месяц рекомендуется измерять омическое сопротивление вторичного контура. При увеличении сопротивления вторичного контура более чем на 25% по сравнению с сопротивлением контура машины сл’едует измерять омическое сопротивление отдельных контактов и выявлять контакты с резко повышенным сопротивлением. Зачистку контактов контактора следует производить не реже одного раза в смену.

Для стыковой сварки арматуры используются также машины, работающие по способу сварки трением. Сварка трением на машинах полностью механизирована, вручную выполняются только операции загрузки арматуры и съем готовых изделий.

Управление сваркой осуществляется от устройства, следящего за величиной осадки, или от реле времени.

Все машины для стыковой сварки трением конструктивно одинаковы и различаются лишь параметрами. На рис. 11 приведен общий вид машины МСТ-35 для стыковой сварки трением. Основной сопряженной единицей машины является пустотелый шпиндель, через который проходит вращающаяся свариваемая деталь (стержень). Второй стержень неподвижно закрепляется в зажимном устройстве соосно с вращающимся. Машины снабжены пневмогидравлическим механизмом, питание которого осуществляется от воздушной магистрали с давлением не менее 0,45 МПа.

Ротационные машины для сварки трением | КУКА АГ

Аппараты для сварки трением KUKA и Thompson делают промышленное соединение широкого спектра материалов простым и экономичным. Вы даже можете сваривать сложные и важные для безопасности комбинации материалов с высоким качеством в технологических тенденциях, таких как электромобильность и легкая конструкция.

Два бренда, один сильный партнер для различных отраслей промышленности с индивидуальными и стандартными решениями.

Более 50 лет назад Компания KUKA внедрила вращательную сварку трением в качестве промышленного процесса соединения. Ассортимент сварочных аппаратов KUKA был расширен в 1994 году за счет поглощения производителя оборудования Thompson Friction Welding (Великобритания). С тех пор KUKA является одним из мировых лидеров рынка в этой области, установив более 1200 ротационных сварочных аппаратов трением в более чем 44 странах .

Технология вращательной сварки трением: экономичное и безопасное соединение различных материалов и комбинаций материалов

Аппараты для сварки трением KUKA сваривают металлические детали, такие как штоки поршней, клапаны или теплообменники.

Преимущества ротационных машин для сварки трением KUKA и Thompson

Высокотехнологичные станки устанавливают стандарты точности, динамики, управления процессом и производительности.

Максимальное снижение затрат

Ограничьте использование дорогостоящего материала теми точками, которые относятся к компоненту.

Широкий выбор комбинаций материалов

Подтвержденная свариваемость даже сложных комбинаций, таких как алюминий и медь

Максимальная доступность

Низкие эксплуатационные расходы благодаря высококачественным компонентам и надежной технологии

Максимальное качество сварки

Высокое качество результатов благодаря проверке каждой заготовки

Максимальная прослеживаемость

Подробная документация и архивирование данных процесса через KUKA PCD (Process Control and Documentation)

Высочайшая эргономика

Интуитивное управление с помощью сенсорного экрана и эргономичное рабочее пространство

Благодаря нашим уникальным техническим центрам KUKA в Аугсбурге (Германия) и сварочному центру Thompson в Хейлсовене (Великобритания) мы можем проверить практическую жизнеспособность инновационных концепций завтрашнего дня. Мы также предлагаем дополнительные услуги, такие как проверка процесса, создание прототипа или мелкосерийного производства, или обеспечиваем весь производственный процесс в несколько смен.

Мы также предлагаем дополнительные услуги, такие как проверка процесса, создание прототипа или мелкосерийного производства, или обеспечиваем весь производственный процесс в несколько смен.

Стандартные и изготовленные по индивидуальному заказу машины для сварки трением с фиксированной или подвижной шпиндельной бабкой

Независимо от того, выбираете ли вы компактные и универсальные серии или специальные станки для отдельных компонентов, мы предлагаем два различных типа конструкции с неподвижными и подвижными шпиндельными бабками , которые адаптированы к вашим требованиям, а также специальных размеров и конструкций по запросу.

Высокотехнологичные станки KUKA и Thompson устанавливают стандарты точности, динамики, контроля процесса и производительности.Машины для сварки трением, подготовленные для Industrie 4.0

Интеграция ротационных сварочных аппаратов трением в вашу производственную сеть — проверенный способ повышения производительности. Для этого требуется открытых интерфейсов и интеллектуальное управление. Как производитель гибких систем для автоматизированного производства, мы обладаем опытом и знаниями для разработки и внедрения экономичных комплексных решений с высокой надежностью процесса . Благодаря легкодоступной рабочей зоне и сетевым возможностям контроллера наши машины для сварки трением обеспечивают идеальные условия для новой эры Индустрии 4.0.

Для этого требуется открытых интерфейсов и интеллектуальное управление. Как производитель гибких систем для автоматизированного производства, мы обладаем опытом и знаниями для разработки и внедрения экономичных комплексных решений с высокой надежностью процесса . Благодаря легкодоступной рабочей зоне и сетевым возможностям контроллера наши машины для сварки трением обеспечивают идеальные условия для новой эры Индустрии 4.0.

Вращательная сварка трением

Вращательная сварка трением представляет собой процесс, при котором одна часть вращается с высокой скоростью и прижимается к другой части, которая удерживается неподвижно. Возникающее трение нагревает детали, заставляя их склеиваться.

Преимущества и выгоды

Наши решения для ротационной сварки трением предлагают гибкие варианты выполнения сложных требований к соединению. Мы единственная компания, предлагающая все три технологии ротационной сварки трением: инерционную, с прямым приводом и гибридную. Вот несколько причин, почему это поможет вам:

Вот несколько причин, почему это поможет вам:

Уникальные возможности сварки

Вращательная сварка трением обеспечивает 100-процентное соединение зоны контакта, например, сварку полного сечения по диаметру наружного или внутреннего диаметра трубы, создавая соединения кованого качества. Свойства сварного шва превосходят сварные швы, созданные с помощью процессов плавления, таких как сварка MIG или TIG. Это приводит к более высокой прочности соединения и значительно увеличивает гибкость конструкции детали.Минимальная подготовка шва

Минимальная подготовка шва для процесса вращательной сварки трением. Механически обработанные, распиленные и даже срезанные поверхности пригодны для сварки. Это также создает узкую зону термического влияния, что приводит к более однородным свойствам всей детали, более высокой эффективности соединения и более прочным сварным швам.Экологичность и энергоэффективность

Вращательная сварка трением является экологически безопасным процессом, не требующим расходных материалов, флюса, присадочного материала или защитных газов. Кроме того, нет брызг от сварки. Кроме того, он энергоэффективен, потому что потребляет меньше энергии, чем все сварочные процессы.

Кроме того, нет брызг от сварки. Кроме того, он энергоэффективен, потому что потребляет меньше энергии, чем все сварочные процессы.Эффективность материалов и производства

Поскольку сварной шов трением прочнее других традиционных сварных швов, для достижения таких же характеристик крутящего момента и усталости, как у обычной детали, требуется меньше сырья. Это означает снижение как стоимости сырья, так и времени обработки после сварки, необходимого для удаления лишнего материала.Более быстрые циклы сварки

Время производственного цикла сварки может быть сокращено, а это означает, что большее количество деталей может быть соединено за меньшее время, поскольку процесс сварки трением значительно быстрее, чем более традиционные методы сварки. Многие сварные швы трением выполняются за считанные секунды.Сокращение запасов для создания семейств деталей

Большое количество семейств кованых деталей можно заменить меньшим количеством и менее дорогими общими компонентами, сваренными трением. Уникальные отдельные поковки могут быть заменены менее дорогими и часто хранящимися на складе компонентами, такими как трубы, пластины и пруток, чтобы соответствовать диапазону размеров продукции.

Уникальные отдельные поковки могут быть заменены менее дорогими и часто хранящимися на складе компонентами, такими как трубы, пластины и пруток, чтобы соответствовать диапазону размеров продукции.Машинно-управляемый процесс

Машинно-управляемый процесс сварки трением является последовательным и повторяющимся, что исключает человеческий фактор и обеспечивает качество сварки, не зависящее от уровня квалификации оператора. Параметры процесса легко контролируются, повторяются и контролируются, что позволяет осуществлять статистический мониторинг параметров в режиме реального времени.Соединение разнородных материалов для снижения затрат на материалы

Комбинации металлов, обычно не считающиеся совместимыми при использовании обычных методов сварки, могут быть соединены сваркой трением, например, алюминий со сталью, медь с алюминием, титан с медью и никелевые сплавы со сталью. Это обеспечивает значительную экономию средств, поскольку инженеры могут проектировать биметаллические детали, в которых используются дорогие материалы, только там, где это необходимо. Такие отрасли, как автомобильная и аэрокосмическая, будут сваривать разнородные материалы трением, чтобы облегчить компоненты для своих применений.

Такие отрасли, как автомобильная и аэрокосмическая, будут сваривать разнородные материалы трением, чтобы облегчить компоненты для своих применений.

Установка деталей в небо все начинается с пола. Установите на свой аппарат для сварки трением производства MTI и убедитесь, что все ведущие производители аэрокосмической отрасли сделали такой же выбор.

Проверка совместимости материалов MTI

SelectAluminumAluminum AlloysAluminum PMBrassBronzeCarbides CementedCast IronCeramicCobaltCobalt AlloysCopperCopper AlloysCopper NickelInconelIron SinteredMagnesiumMagnesium AlloysMolybdenumMonelNickelNickel AlloysNickel Alloys PMNimonicNiobiumNiobium AlloysRheniumSilverSilver AlloysSteel – AlloysSteel – CarbonSteel – Free MachiningSteel – MaragingSteel – SinteredSteel – StainlessSteel – ToolTantalumThoriumTitaniumTitanium AlloysTungstenTungsten – Carbide CementedTungsten – Copper PMValve MaterialsVanadiumZirconium Alloys

Выбранный материал: Алюминий| Совместимые сварные швы |

|---|

|

Геометрия соединений

Вращательная сварка трением может соединять широкий диапазон геометрий деталей

Труба к трубе

Труба к пластине

Труба к стержню

Труба к диску

Пруток к стержню

Пластина

003

Обзор процесса

Сварка трением больше похожа на процесс ковки, чем на настоящий процесс сварки. Вращательная сварка трением заключается в использовании силы и вращательного движения для создания связи между двумя деталями. Ключевые аспекты процесса включают:

Вращательная сварка трением заключается в использовании силы и вращательного движения для создания связи между двумя деталями. Ключевые аспекты процесса включают:

- 1 Одна деталь удерживается неподвижно, а другая вращается.

- 2 Две детали затем соединяются вместе под действием силы.

- 3 Сила и вращательное движение создают трение на трущихся поверхностях, которые являются поверхностью раздела соединяемых деталей.

- 4 Трение создает тепло. В результате трение двух сопрягаемых поверхностей нагревает детали и начинается осадка (склеивание деталей).

- 5 Процесс ротационной сварки трением завершается, когда вращение одной детали останавливается и заканчивается осадка. В результате получается деталь со 100-процентным сцеплением и соединением кованого качества.

Запланировать тур

Иногда полезно ходить кругами

Узнайте, как вращательная сварка трением может помочь вам объединить все это для вашего следующего проекта. Свяжитесь с нами металлург на заводе, который он посещал, влюбился. Благодаря некоторой изобретательности группы инженеров MTI, Рейнхардт смог укрепить их брак тем, что их объединило: сваркой трением.

Свяжитесь с нами металлург на заводе, который он посещал, влюбился. Благодаря некоторой изобретательности группы инженеров MTI, Рейнхардт смог укрепить их брак тем, что их объединило: сваркой трением.

Подробнее >

MTI объявляет о приобретении Friction Welding Technologies Pvt. Ltd.

Manufacturing Technology, Inc. объявила о приобретении Friction Welding Technologies Pvt. Ltd., компания по сварке трением с прямым приводом в Пуне, Индия.

Подробнее >

5 способов сварки трением помочь аэрокосмической промышленности

Компания MTI уже четыре десятилетия является мировым лидером в области аэрокосмической промышленности, предлагающей решения для сварки трением! Вот пять способов, которыми мы помогли их производственному процессу.

Подробнее >

MTI на IMTS 2022: Резюме

Международная выставка производственных технологий 2022 (IMTS) позволила нам представить нашу новейшую технологию, сварку трением с малым усилием, а также восстановить связь с обрабатывающей промышленностью!

Подробнее >

Избранные видеоролики

Сварка трением с прямым приводом для банджо и осей прицепов

Роторная машина для сварки трением с прямым приводом — SPARTAN 5 тонн

Ротационная машина для сварки трением с прямым приводом для карданных валов в сборе — модель 40T

Автоматизация, используемая в системах сварки трением

Аппарат для инерционной сварки трением для поршней автомобилей и больших двигателей — модель 300BXM

Среда MTI: контроль осадки при сварке трением, часть 3

Электронная доска MTI по средам: Ротационная сварка трением. Контроль осадки – часть 1

Контроль осадки – часть 1

Инерционная машина для сварки трением для полых поршневых узлов в сборе – модель 90B

Инерционная машина для сварки трением для труб автомобильных мостов – модель 250B

Инерционная машина для сварки трением компонентов авиационных двигателей — модель 480 S

Инерционная машина для сварки трением компонентов авиационных двигателей — модель 800B

Инерционная машина для сварки трением для бурильных труб — модель 400BX Аппарат для сварки трением клапанов судовых двигателей — модель 400T

Аппарат для инерционной сварки трением для обсадных труб — модель 300bx

Аппарат для инерционной сварки трением для бурильных труб — модель 320BX 9Модель 300B Аппарат для сварки трением приводных валов судовых двигателей — модель 180B

Аппарат для инерционной сварки трением — модель 250B

Аппарат для инерционной сварки трением для клапанов буровых насосов — модель 180B

Инерционная машина для сварки трением для автомобильных турбокомпрессоров — модель 150B

Инерционная машина для сварки трением — модель 180B

Инерционная вращательная машина для сварки трением для полых поршневых узлов гидравлических насосов — модель 120B

Инерционная машина для сварки трением для автомобильных подушек безопасности Аппарат для сварки медных и штампованных стальных компрессоров — модель 120B

Аппарат для инерционной сварки трением биметаллических клапанов автомобильных двигателей — модель 90B

Аппарат для инерционной сварки трением для корпусов автомобильных подушек безопасности и воспламенителей — модель 90B

Аппарат для инерционной сварки трением для биметаллических авиационных заклепок из титанового сплава — модель 40

Процесс инерционной сварки трением — немецкий

Процесс инерционной сварки трением — китайский

Трехрежимный роторный сварочный аппарат трением — модель 3TДвухрежимный роторный сварочный аппарат трением для стабилизаторов поперечной устойчивости — модель 120BX

Вертикальный вращательный инерционный сварочный аппарат трением для корпусов автомобильных подушек безопасности — модель 120 В

Вертикальная вращательная машина для инерционной сварки автомобильных подушек безопасности — модель 120 В

Вертикальная вращательная машина для инерционной сварки трением для гидротрансформаторов — модель 120 В Сварочный аппарат для штоков гидравлических цилиндров — модель 60T

Вращательный фрикционный сварочный аппарат с прямым приводом для приводных валов автомобильных трансмиссий в сборе — модель 30T

Вращательный фрикционный сварочный аппарат с прямым приводом для приводных валов автомобильных трансмиссий — модель 15T

Вращательная машина для сварки трением с прямым приводом для корпусов трубчатых осей — модель 60T

Вращательная машина для сварки трением в прямом приводе для клапанов нефтяных и газовых скважин — модель 40T Сварочный аппарат — модель 300T

Вращательная машина для сварки трением с прямым приводом для токарной обработки оплавлением — модель 200T

Вращательная машина для сварки трением с прямым приводом для валов турбокомпрессора двигателя — модель 350T

Среды для белых досок MTI: аддитивное производство, близкое к чистой форме

Среды для белых досок MTI: биметаллическая сварка трением

Среды для белых досок MTI: гибридный процесс

Среды для белых досок MTI: какой метод лучше?

Среда для доски MTI: процесс прямого привода

Среда для доски MTI: процесс инерции

Среда для доски MTI: вращательная сварка трением

Аппарат для инерционной сварки трением для клапанов двигателя — модель 90B

Машина для инерционной сварки трением для кабелей автомобильных аккумуляторов — модель 90B

Двухшпиндельная машина для инерционной сварки трением — модель 90BX

Демонстрация инерционной сварки трением — Manufacturing Technology, Inc.

Кроме того, нет брызг от сварки. Кроме того, он энергоэффективен, потому что потребляет меньше энергии, чем все сварочные процессы.

Кроме того, нет брызг от сварки. Кроме того, он энергоэффективен, потому что потребляет меньше энергии, чем все сварочные процессы. Уникальные отдельные поковки могут быть заменены менее дорогими и часто хранящимися на складе компонентами, такими как трубы, пластины и пруток, чтобы соответствовать диапазону размеров продукции.

Уникальные отдельные поковки могут быть заменены менее дорогими и часто хранящимися на складе компонентами, такими как трубы, пластины и пруток, чтобы соответствовать диапазону размеров продукции. Такие отрасли, как автомобильная и аэрокосмическая, будут сваривать разнородные материалы трением, чтобы облегчить компоненты для своих применений.

Такие отрасли, как автомобильная и аэрокосмическая, будут сваривать разнородные материалы трением, чтобы облегчить компоненты для своих применений.