Станок горизонтально шлифовальный – Шлифовальный станок по металлу: виды машин, самодельные устройства

alexxlab | 01.11.2019 | 0 | Разное

Шлифовальный станок по металлу: виды машин, самодельные устройства

Шлифовальные станки по металлу занимают важное место в технологической цепочке обработки поверхности. Шлифование – механическое воздействие, призванное изменить форму и повысить качественные характеристики обрабатываемого элемента. С помощью подобного оборудования выполняется финишная обработка, заготовке придается завершенный вид. За годы развития технологии появилось множество разновидностей станков для шлифования и притирки, которые отличаются по степени обработки поверхности и своему предназначению: от настольных моделей для бытового использования до промышленных агрегатов для крупносерийного производства.

Важные технические характеристики хорошего станка

От грамотного выбора шлифовального оборудования по металлу зависит качество, с которым деталь будет отшлифована. Вне зависимости от типа станка на производительность работ оказывают влияние следующие параметры:

- Мощность привода. Основной показатель. Сложно ожидать качественной обработки металла от станка с мощностью электродвигателя 0,5 кВт. Для домашних работ достаточным показателем будет 1,2–2 кВт.

- Ширина рабочей поверхности. Обширная площадь касания шлифуемого элемента позволяет обработать больший объем за равные промежутки времени.

Дополнительная информация. Оборудование с широкой абразивной поверхностью гораздо сложнее монтировать. Кроме того, оно занимает достаточно много места, поэтому следует обращать внимание на изменение общих габаритов станка.

- Количество оборотов. Параметр частоты вращения привода обеспечивает высокую скорость обработки металла. У некоторых станков этот показатель достигает 1600 оборотов в минуту.

- Габариты и вес. Настольные станки можно установить практически в любой свободный угол, чего не скажешь о профессиональных агрегатах, которые могут отличаться как по размерам, так и по массе.

Помимо вышеперечисленных характеристик важным параметром является точность обработки и максимальные габариты обрабатываемой детали. Следует обращать внимание на необходимое напряжение: некоторым шлифовальным аппаратам требуется трехфазная сеть.

Классификация шлифовальных станков по металлу

Шлифовальное оборудование начала XX века не отличалось высокой точностью. Станки использовались в качестве инструмента финишной обработки без особого внимания к измерительным погрешностям. К современным шлифовальным аппаратам предъявляют иные требования. Выпускается множество видов шлифовальных станков по металлу с высоким классом точности, допустимая погрешность которых не превышает 1,6 мкм (на длине перемещения до 200 мм). Высокая точность моделей достигается за счет использования ЧПУ (числового программного управления). Возможности автоматизации разнообразны: система может контролировать систему смазки, позиционирование шпинделя, траекторию движения абразивного элемента и величину подачи металлической заготовки. При всех достоинствах шлифовальные станки с ЧПУ крайне редко применяют на крупносерийном производстве ввиду сложности их обслуживания и наладки.

Развитие технологии изменило форму и требования к деталям, что повлияло на увеличение количества способов их обработки. Рассмотрим основные виды шлифовальных станков по металлу согласно их предназначению.

Плоскошлифовальные аппараты

Основное предназначение плоскошлифовальных станков – обработка плоских и сопряженных поверхностей, однако существуют аппараты, способные работать с круглыми деталями.

Особенностью плоскошлифовальных станков является метод фиксации заготовки – непосредственно на рабочей поверхности, с помощью сильного электрического магнита.

Данные аппараты способны работать как торцевой поверхностью, так и периферией абразивного круга. Первый вид отличается высокой точностью обработки металла.

Любопытной разновидностью данного типа является ленточно-шлифовальный станок, в котором применяется абразивная лента с горизонтальным или вертикальным положением. Плавная регулировка скорости оборотов шлифовального станка позволяет подбирать оптимальный режим работы.

Рабочие столы бывают статичного и подвижного исполнения. От зернистости абразива зависит шероховатость готового металлического изделия.

Немаловажным элементом конструкции шлифовального устройства является система вентиляции, которая удаляет пыль и частицы металла и абразива, появляющиеся в процессе работ.

Круглошлифовальные станки

Наиболее распространенный вид, который используется для шлифования металлических заготовок цилиндрической и конической формы. Выпускаемые модели относятся к различным классам точности в зависимости от степени обработки металла и скорости вращения абразивного элемента. Промышленные шлифовальные агрегаты способны работать с крупногабаритными деталями. Существуют модели как с ручным управлением, так автоматические, под контролем программного управления.

Все модели круглошлифовальных станков имеют горизонтальную рабочую поверхность, на которой крепится металлическая заготовка. Шпиндельная бабка, в которую устанавливают шлифовальные насадки, имеет вертикальное расположение.

Алгоритм выполнения работ выглядит следующим образом:

- Установка и фиксация металлического элемента.

- Настройка стартового положения абразивного инструмента относительно заготовки.

- Начало обработки. Шлифовка выполняется возвратно-поступательными движениями.

- Обработка. Плавное перемещение абразивного инструмента на заданную глубину.

Внутришлифовальное оборудование

Этот вид по сравнению с предыдущим не настолько распространен, однако встречается в составе станочного парка многих предприятий. Предназначен для устранения шероховатостей внутренней поверхности металлических изделий. Конструктивной особенностью является направление движения шпинделя, который выполняет вращательные и возвратно-поступательные движения.

По типу исполнения станки разделяют на следующие группы:

- Одношпиндельные. Способны работать только в одном направлении. Обрабатываемые заготовки должны иметь правильную форму.

- Комбинированные. Оснащены дополнительным шпинделем. Оборудование данного типа способно выполнять одновременно внутреннюю и торцевую обработки.

- Двухсторонние. Технологически сложная группа, которая предназначена для параллельной двухсторонней шлифовки металлических элементов со сквозными отверстиями.

Основной конструкторской проблемой данных шлифовальных устройств является механизм удаления стружки из зоны обработки. Оптимальным решением этой проблемы считается применение специальных магнитов, которые своевременно удаляют частицы металла.

Хонинговальные станки

Хонингование – это окончательный этап обработки, который предусмотрен технологическими требованиями к поверхности некоторых деталей. Эта работа выполняется на специальных станках, которые напоминают внутришлифовальные, однако имеют несколько отличий:

- большая длина шпинделя;

- отсутствует фиксирующее устройство;

- на шпиндель устанавливают специальную насадку; она имеет разъемы под абразивные бруски.

Поток воды выполняет две функции:

- охлаждает зону шлифовки;

- удаляет абразив и металлические частицы.

Дополнительная информация. Хонинговальное оборудование – непременный атрибут авторемонтной мастерской. С его помощью выполняют финишную обработку внутренней поверхности гильз блока цилиндров при капитальном ремонте двигателей внутреннего сгорания.

Бесцентрово-шлифовальные модели

Основная область применения – крупносерийное изготовление деталей, имеющих форму тел вращения. Исходя из названия производственный процесс не требует закрепления металлической заготовки в центр. С изменением положения ведущего колеса регулируют степень давления на рабочую плоскость. В качестве шлифовального элемента используют ленту: она позволяет сэкономить время на монтаже и наладке станка.

Оборудование широко используется на различных автоматических линиях благодаря ряду преимуществ:

- Нет требований к типу и толщине металла. Высокая скорость позволяет шлифовать даже тонкостенные детали из мягких сплавов.

- Качество работы. Строение шпинделя практически исключает вероятность биений.

- Широкая площадь обработки. С использованием осевых опор появляется возможность полной шлифовки детали.

Виды лент для шлифовальных станков по металлу

Абразивная лента – это тканевая или бумажная основа, соединенная в кольцо. На ее поверхность с помощью клея наносят шлифовальное зерно. Отличается по степени обработки металла: от грубой шлифовки до зеркальной полировки поверхности. Современные шлифовальные ленты для обработки металла в зависимости от типа шлифовки выпускаются на жесткой и гибкой основе. Первые предназначены для работы с металлом со средним давлением на ленточных станках, а вторые незаменимы для ручной обработки труднодоступных мест.

Дополнительная информация. Основными элементами, из которых изготавливают шлифовальные ленты для металла, являются оксид или цирконат алюминия, специальное керамическое зерно, компактное зерно и структурировано, по технологии микрорепликации, зерно.

Как сделать станок для шлифовки металла своими руками

Самостоятельное изготовление ленточно-шлифовального станка по металлу – довольно сложное занятие, однако использование на практике советов, которые будут даны ниже, поможет справиться с этой задачей.

Механизация обработки изделий – естественное желание любого мастера. Шлифовальные станки по металлу заводского производства отличаются высокой стоимостью. Они требуют периодического обслуживания в сервисных центрах, что также не всегда удобно и дешево. Обслуживать самодельный шлифовальный станок гораздо проще: ведь инструменты для его сборки будут всегда под рукой.

На просторах интернета можно с легкостью найти схему и чертеж модели для шлифования металла, которая будет обладать необходимой производительностью и нужными габаритами. Обзор простейшего самодельного станка:

На стадии проектирования шлифовального станка по металлу не забудьте про систему вентиляции: работа в закрытом помещении без доступа воздуха извне приведет к сильной запыленности, что может представлять опасность для здоровья.

Заключение

В процессе эксплуатации шлифовального станка по металлу независимо от его типа и способа изготовления не забывайте про соблюдение техники безопасности. Работа без защитных очков категорически запрещена. Не разрешается эксплуатация станка в длинной одежде и защитных перчатках: ткань может легко попасть на вращающиеся элементы оборудования, что неизбежно приведет к травме.

А с какими видами шлифовальных станков по металлу вы сталкивались? Может быть, у вас в гараже стоит самодельный станок? Напишите об этом в комментариях!

wikimetall.ru

Горизонтально-шлифовальный станок / Habr

Введение

В данной статье описывается процесс конструирования и создания горизонтально-шлифовального станка по дереву. Акцент в изложении материала ставится на особенностях изготовлении и воплощении в материале подобных изделий в рамках хоббийной мастерской.

Предыстория. Одно время я занимался изготовлением традиционных луков. Для получения требуемой силы натяжения и обеспечения качества склейки требовалось точно калибровать узкие и длинные полоски шпона твердых пород дерева. Узкоспециализированного станка для подобных задач у меня не было, обходился приспособлениями и услугами сторонних лиц.

Приступая к работе я ставил перед собой следующие цели и задачи: создать функциональное, удобное, надежное, ремонтнопригодное, компактное, эстетичное изделие, способное выполнять предназначенные для него задачи.

Круг задач был очерчен следующим образом: иметь возможность получить прошлифованную поверхность с допуском по толщине в 0,1 мм на всей длине и ширине заготовки.

Конструирование

Итак, идея положена, начинаем процесс. На мой взгляд, этап проектирования и конструирования подобного изделия — это самая сложная и творческая часть всего цикла изготовления. Составляется генеральный план работ; суммируются и объединяются воедино противоречивые требования; закладываются все основные этапы изготовления, сборки и эксплуатации; предугадываются возможные проблемы и пути их решения.

Я начал с компоновки и «анализа конкурентов»: смотрел, кто, что и как делал подобное. А после накопления информации — чертил схемы и наброски в обычной тетради. Основной акцент у меня на данном этапе стоял на взаимном расположении трех частей станка: двигателя, барабана и подающего стола. Хотелось сделать конструкцию компактной и легкой, и, в то же время, не потерять в удобстве сборки, эксплуатации и обслуживании. Скажу сразу, не все удалось воплотить в жизни, но главное, что я более детально осознал эти требования и получил опыт их воплощения в конкретном изделии. Этот проект задумывался для самообразования и получения практического опыта в области проектирования производственных станков и приспособлений.

Черчение

После выбора принципиальной схемы компоновки элементов, началась их детальная проработка в чертежах. Т.е. мне предстояло нарисовать корпус, двигатель, шлифовальный барабан, подающий стол (для заготовок), вспомогательные ручки, зажимы, крепеж, повышающую ременную передачу, защиту пользователя от вращающихся частей, пылеудаление. В корпусе требовалось оставить место для электрики. Так же стоило подумать о возможности собрать и разобрать это все вместе, и быстро перенастроить на иной размер в процессе эксплуатации.

Сложность данного этапа заключается в том, что ты соединяешь в уме разнородные этапы. Например, чтобы задать габариты корпуса, надо знать размеры двигателя и шлифовального барабана. Но размер барабана зависит (в свою очередь) от максимально возможной ширины заготовки, а максимальная ширина заготовки зависит от мощности двигателя. Мощность двигателя влияет на массу изделия и габариты корпуса. Размещение барабана над двигателем ограничено наличием клиновидного ремня соответствующей длины. И т. д.

Все чертежи я делал на бумаге, шел по принципу «от общего к частному». Задавал ограничения по конкретной части станка (например, подающему столу), и потом детализировал этот элемент, раскладывал его на составляющие. После сведения всех взаимных размеров воедино — делал подетальные чертежи для раскроя.

Специализированные компьютерные программы

Они использовались. И использовались именно как инструмент — перевести мысли в форму понятную для другого человека или машины. Я пользовался программой LibreCAD для создания 2Д чертежей под резку фанеры и создания бумажных чертежей для токарей-фрезеровщиков. Всем рекомендую эту программу — обучиться можно буквально за пару часов (если знаешь основы), бесплатно, интуитивно понятно, просто и логично.

Так же пробовал создать 3Д модель станка в программе FreeCAD. Освоил интерфейс, возможности, создал первую деталь — но потом это забросил. Для случая когда заказчик, проектировщик, исполнитель и сборщик — это одно лицо, строить 3Д модель нет потребности.

Так же присматривался к Autodesk Fusion 360. Я бы, наверное приобрел и использовал её для профессиональной работы (исходя из моих потребностей и знаний на данный момент).

Характеристики станка

На выходе имеем следующие характеристики:

- размеры (ДхШхВ) 470х240х580 мм

- вес 8,5 кг

- скорость движения шлифовальной лесты 20 м/с

- диаметра барабана 120 мм, обороты барабана около — 2800 об./мин.

- ручная подача заготовки (с возможностью доработки до автоматической подачи)

- максимальная ширина заготовки 80 мм

- высота заготовки от 1 до 60 мм

- рабочий съем (на древесине средней твердости, ширина заготовки 40 мм) 0,15 — 0,20 мм за проход

- двигатель асинхронный однофазный 180 Ватт, 1350 об./мин.

- пылеудаление (входное отверстие для шланга пылеудаления 40 мм)

- наличие кнопки «экстренной остановки двигателя»

Подающий стол

По сути — отдельный проект в общем проекте. Проработан достаточно детально. За основу размеров взята лента от деревообрабатывающих шлифовальных станков 915х100 мм. Есть возможность поставить двигательна автоподачу или, удлинив крепеж — сделать отдельный ленточно-шлифовальный станок. Ролики обрезиненные, заказывал их отдельно. Положение ленты регулируется, для придания роликам бочкообразности намотал изоленту по центру.

Подающий стол закреплен на двух винтах М6, ещё два винта позволяют жестко фиксировать стол в требуемом положении.

Т.е. цикл обработки следующий: маховичком установил требуемый размер, закрепил винтами стол, прошлифовал заготовку, открепил стол.

Шлифовальный барабан

Собирается отдельно от корпуса, крепится к нему восемью шурупами. Барабан несъемный (относительно своего корпуса), замена ленты реализована. Шлифлента крепится на поверхность барабана при помощи двустороннего скотча, концы прибиваются скобами (степлером).

Сборка барабана: на вал приклеивал эпоксидкой наборные кольца из фанеры. После ручным фрезером придал барабану цилиндричность (при включенном двигателе станка). Подсмотрел этот прием у американцев (канадцев?).

После финальной сборки и настройки поверхность барабана получилась параллельной относительно подающего стола.

Корпус, сборка

Основа корпуса — фанера 10 мм. Склейка — на ПВА (Д2). Внутри монтируется электрика и двигатель. Защитные кожухи на двигатель и ременную передачу чертил уже после сборки всего вместе, по месту — не хотелось высчитывать размеры заранее. Красил все водоэмульсионной краской (ею можно окрашивать поверхности в жилых помещениях). Отдельно хочу остановиться на ручках, маховичках, штурвалах, лимбах и прочих элементах управления — они очень важны и без них удобство работы сильно падает.

Электрика

Электросхему привожу, по сути она состоит из двух частей: пуск асинхронного двигателя от конденсатора и классическая реализация книпки «Пуск/Стоп» через магнитный пускатель. Правда, магнитный пускатель я заменил на электромеханическое реле (пускатель мне показался слишком большим и громко щелкающим).

Подключение к сети 220 Вольт реализовано через IEC разъём (как в блоках питания в стационарных компьютерах, например). Это позволяет отсоединить шнур когда он не нужен. Лишние провода не болтаются под ногами, их можно хранить отдельно, менять требуемую длину и т.п.

Результаты, измерения

Станок в целом получился, возложенные на него задачи вполне может выполнять. Точность обработки достаточна (для данных задач, по древесине).

Пылеудаление работает хорошо, за пределы станка выпадают только крупные куски сбитой в комки пыли (после выключения вытяжки). Мелкая и самая вредная пыль прямиком идет в стружкоотсос.

Достоинства конструкции

- малый вес станка (относительно размеров обрабатываемой детали)

- быстрая перенастройка на нужный размер

- удобная регулировка толщины съема за проход

- приемлемая точность обработки (погрешность 0,05 мм на длине 200 мм)

- подача заготовки осуществляется путем вращения рукоятки (не надо ничего проталкивать толкателем, есть возможность доделать автоподачу в дальнейшем)

- ремонтопригодность, возможна замена/улучшение отдельных элементов (двигатель, шлифовальный барабан) без внесения кардинальных изменений в компоновку.

Недостатки конструкции

- не реализована автоподача заготовки

- нет прижима заготовки к столу (к транспортной ленте)

- мощности двигателя не хватает для грубой шлифовки

- максимальная ширина обрабатываемой заготовки невелика

- длительная замена шлифовальной ленты, нет функции быстрого снятия/установки барабана

Критика и предложения

Критика, замечания и предложения как в целом так и по отдельным элементам приветствуются. Добро пожаловать в комментарии.

Горизонтально-шлифовальный станок

Введение

В данной статье описывается процесс конструирования и создания горизонтально-шлифовального станка по дереву. Акцент в изложении материала ставится на особенностях изготовлении и воплощении в материале подобных изделий в рамках хоббийной мастерской.

Предыстория. Одно время я занимался изготовлением традиционных луков. Для получения требуемой силы натяжения и обеспечения качества склейки требовалось точно калибровать узкие и длинные полоски шпона твердых пород дерева. Узкоспециализированного станка для подобных задач у меня не было, обходился приспособлениями и услугами сторонних лиц.

Приступая к работе я ставил перед собой следующие цели и задачи: создать функциональное, удобное, надежное, ремонтнопригодное, компактное, эстетичное изделие, способное выполнять предназначенные для него задачи.

Круг задач был очерчен следующим образом: иметь возможность получить прошлифованную поверхность с допуском по толщине в 0,1 мм на всей длине и ширине заготовки.

Вообще предназначение подобных станков следующее (если говорить очень просто): на входе имеешь кривую заготовку с необработанными поверхностями — на выходе прошлифованную, с параллельными плоскостями.

Конструирование

Итак, идея положена, начинаем процесс. На мой взгляд, этап проектирования и конструирования подобного изделия — это самый сложная и творческая часть всего цикла изготовления. Составляется генеральный план работ; суммируются и объединяются воедино противоречивые требования; закладываются все основные этапы изготовления, сборки и эксплуатации; предугадываются возможные проблемы и пути их решения.

Я начал с компоновки и «анализа конкурентов»: смотрел, кто, что и как делал подобное. А после накопления информации — чертил схемы и наброски в обычной тетради. Основной акцент у меня на данном этапе стоял на взаимном расположении трех частей станка: двигателя, барабана и подающего стола. Хотелось сделать конструкцию компактной и легкой, и, в то же время, не потерять в удобстве сборке, эксплуатации и обслуживании. Скажу сразу, не все удалось воплотить в жизни, но главное, что я более детально осознал эти требования и получил опыт их воплощения в конкретном изделии. Этот проект задумывался для самообразования и получения практического опыта в области проектирования производственных станков и приспособлений.

Черчение

После выбора принципиальной схемы компоновки элементов, началась их детальная проработка в чертежах. Т.е. мне предстояло нарисовать корпус, двигатель, шлифовальный барабан, подающий стол (для заготовок), вспомогательные ручки, зажимы, крепеж, повышающую ременную передачу, защиту пользователя от вращающихся частей, пылеудаление. В корпусе требовалось оставить место для электрики. Так же стоило подумать о возможности собрать и разобрать это все вместе, и быстро перенастроить на иной размер в процессе эксплуатации.

Сложность данного этапа заключается в том, что ты соединяешь в уме разнородные этапы. Например, чтобы задать габариты корпуса, надо знать размеры двигателя и шлифовального барабана. Но размер барабана зависит (в свою очередь) от максимально возможной ширины заготовки, а максимальная ширина заготовки зависит от мощности двигателя. Мощность двигателя влияет на массу изделия и габариты корпуса. Размещение барабана над двигателем ограничено наличием клиновидного ремня соответствующей длины. И т. д.

Все чертежи я делал на бумаге, шел по принципу «от общего к частному». Задавал ограничения по конкретной части станка (например, подающему столу), и потом детализировал этот элемент, раскладывал его на составляющие. После сведения всех взаимных размеров воедино — делал подетальные чертежи для порезки.

Специализированные компьютерные программы

Они использовались. И использовались именно как инструмент — перевести мысли в форму понятную для другого человека или машины.

Я пользовался программой LibreCAD для создания 2Д чертежей под ЧПУ-порезку фанеры и создания бумажных чертежей для токарей-фрезеровщиков. Всем рекомендую эту программу — обучиться можно буквально за пару часов (если знаешь основы), бесплатно, интуитивно понятно, просто и логично.

Так же пробовал создать 3Д модель станка в программе FreeCAD. Освоил интерфейс, возможности, создал первую деталь — но потом это забросил. Для случая когда заказчик, проектировщик, исполнитель и сборщик — это одно лицо, строить 3Д модель нет потребности.

Так же присматривался к Autodesk Fusion 360. Я бы, наверное приобрел и использовал её для профессиональной работы (исходя из моих потребностей и знаний на данный момент).

Характеристики станка

На выходе имеем следующие характеристики:

- размеры (ДхШхВ) 470х240х580 мм

- вес 8,5 кг

- скорость движения шлифовальной лесты 20 м/с

- диаметра барабана 120 мм, обороты барабана около — 2800 об./мин.

- ручная подача заготовки (с возможностью доработки до автоматической подачи)

- максимальная ширина заготовки 80 мм

- высота заготовки от 1 до 60 мм

- рабочий съем (на древесине средней твердости, ширина заготовки 40 мм) 0,15 — 0,20 мм за проход

- двигатель асинхронный однофазный 180 Ватт, 1350 об./мин.

- пылеудаление (входное отверстие для шланга пылеудаления 40 мм)

- наличие кнопки «экстренной остановки двигателя»

Подающий стол

По сути — отдельный проект в общем проекте. Проработан достаточно детально. За основу размеров взята лента от деревообрабатывающих шлифовальных станков 915х100 мм. Есть возможность поставить двигательна автоподачу или, удлинив крепеж — сделать отдельный ленточно-шлифовальный станок. Ролики обрезиненные, заказывал их отдельно. Положение ленты регулируется, для придания роликам бочкообразности намотал изоленту по центру.

Подающий стол закреплен на двух винтах М6, ещё два винта позволяют жестко фиксировать стол в требуемом положении.

Т.е. цикл обработки следующий: маховичком установил требуемый размер, закрепил винтами стол, прошлифовал заготовку, открепил стол.

Шлифовальный барабан

Собирается отдельно от корпуса, крепится к нему восемью шурупами. Барабан несъемный (относительно своего корпуса), замена ленты реализована. Шлифлента крепится на поверхность барабана при помощи двустороннего скотча, концы прибиваются скобами (степлером).

Сборка барабана: на вал приклеивал эпоксидкой наборные кольца из фанеры. После ручным фрезером придал барабану цилиндричность (при включенном двигателе станка). Подсмотрел этот прием у американцев (канадцев?).

После финальной сборки и настройки поверхность барабана получилась параллельной относительно подающего стола.

Корпус, сборка

Основа корпуса — фанера 10 мм. Склейка — на ПВА (Д2). Внутри монтируется электрика и двигатель. Защитные кожухи на двигатель и ременную передачу чертил уже после сборки всего вместе, по месту — не хотелось высчитывать размеры заранее. Красил все водоэмульсионной краской (ею можно окрашивать поверхности в жилых помещениях).

Отдельно хочу остановиться на ручках, маховичках, штурвалах, лимбах и прочих элементах управления — они очень важны и без них удобство работы сильно падает.

Электрика

Электросхему привожу, по сути она состоит из двух частей: пуск асинхронного двигателя от конденсатора и классическая реализация книпки «Пуск/Стоп» через магнитный пускатель. Правда, магнитный пускатель я заменил на электромеханическое реле (пускатель мне показался слишком большим и громко щелкающим).

Подключение к сети 220 Вольт реализовано через классический компьютерный разъем (как в блоках питания в стационарных компьютерах). Это позволяет отсоединить шнур когда он не нужен. Лишние провода не болтаются под ногами, их можно хранить отдельно, менять требуемую длину и т.п.

Результаты, измерения

Станок в целом получился, возложенные на него задачи вполне может выполнять. Точность обработки достаточна (для данных задач, по древесине).

Пылеудаление работает хорошо, за пределы станка выпадают только крупные куски сбитой в комки пыли (после выключения вытяжки). Мелкая и самая вредная пыль прямиком идет в стружкоотсос.

Достоинства конструкции

- малый вес станка (относительно размеров обрабатываемой детали)

- быстрая перенастройка на нужный размер

- удобная регулировка толщины съема за проход

- приемлемая точность обработки (погрешность 0,05 мм на длине 200 мм)

- подача заготовки осуществляется путем вращения рукоятки (не надо ничего проталкивать толкателем, есть возможность доделать автоподачу в дальнейшем)

- ремонтопригодность, возможна замена/улучшение отдельных элементов (двигатель, шлифовальный барабан) без внесения кардинальных изменений в компоновку.

Недостатки конструкции

- не реализована автоподача заготовки

- нет прижима заготовки к столу (к транспортной ленте)

- мощности двигателя не хватает для грубой шлифовки

- максимальная ширина обрабатываемой заготовки невелика

- длительная замена шлифовальной ленты, нет функции быстрой снятия/установки барабана

Критика и предложения

Критика, замечания и предложения как в целом так и по отдельным элементам приветствуются. Добро пожаловать в комментарии.

Автор: Владимир

Источник

www.pvsm.ru

3Д756 станок плоскошлифовальный с вертикальным шпинделем и круглым столомСхемы, описание, характеристики

Сведения о производителе плоскошлифовального станка 3Д756

Производитель плоскошлифовального станка 3Д756 – Воронежский станкостроительный завод, основанный в 1960 году.

Разработчик станка модели 3Д756 — Одесское специальное конструкторское бюро специальных станков (СКБСС) 1973 год.

Станки выпускаемые Воронежским станкостроительным заводом

Технология обработки заготовок на плоскошлифовальных станках

Схема обработки на плоскошлифовальных станках с обозначением движений:

а – станки с горизонтальными шпинделями, работающими периферией шлифовального круга с прямоугольным столом;

б – станки с горизонтальными шпинделями, работающими периферией шлифовального круга с круглым столом;

в – станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с круглым столом;

г – станки с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга с прямоугольным столом;

д – станки двухшпиндельные, работающие торцом шлифовального круга с двумя вертикальными шпинделями;

е – станки двухшпиндельные, работающие торцом шлифовального круга с двумя горизонтальными шпинделями

Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение. Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы.

Плоские поверхности можно шлифовать периферией и торцом шлифовального круга.

На рисунке приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках.

Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности:

- контрольные плиты, угольники, линейки, стыки ответственных деталей и др.;

- детали с буртиками и пазами;

- тонкие детали, подверженные короблению;

- детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке;

- детали, на торце которых следует сделать поднутрение или создать выпуклости

Основными технологическими факторами, определяющими режим шлифования, являются заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга. Режимы резания задает технолог или мастер или выбирают по справочникам.

Показателями режима резания при плоском шлифовании периферией круга являются:

- скорость круга;

- скорость подачи заготовки;

- поперечная (параллельная оси шпинделя) подача;

- глубина шлифования.

Скорость шлифовального круга выбирают в зависимости от вида шлифования (обычное или скоростное) и возможностей станка.

Скорость подачи заготовок совпадает с продольным перемещением стола, на котором их закрепляют. Увеличение скорости подачи заготовки приводит к увеличению производительности обработки, поэтому выбирают высокие скорости подачи заготовки, особенно при предварительных операциях и снятии больших припусков. Повышение скорости подачи заготовки приводит к уменьшению нагрева и деформации обрабатываемого изделия. На чистовых операциях снижают скорость подачи заготовки.

При увеличении поперечной подачи повышается производительность, но увеличивается шероховатость обрабатываемой поверхности и износ круга, поэтому на чистовых операциях применяют меньшую поперечную подачу.

Глубина резания определяет в основном производительность обработки, однако она зависит от зернистости круга, требуемой шероховатости обрабатываемой поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов. При обработке крупнозернистыми кругами применяют большую глубину резания. При шлифовании мелкозернистыми кругами с большой глубиной наблюдается значительный износ мягких кругов или быстрое засаливание твердых кругов. При выполнении черновых операций используют большие значения скорости и глубины резания, а на чистовых операциях их снижают.

Для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует применять выхаживание.

3Д756 станок плоскошлифовальный с вертикальным шпинделем и выдвижным круглым столом. Назначение и область применения

Плоскошлифовальный станок с вертикальным шпинделем и выдвижным круглым электромагнитным столом модели 3Д756, 3П756Л предназначен для высокопроизводительного шлифования плоскостей различных машиностроительных деталей из ферромагнитных сплавов торцом шлифовального круга или шлифовальными сегментами.

Станки 3Д756 и станок – полуавтомат 3П756Л могут быть использованы в условиях крупносерийного и массового производства для высокопроизводительного шлифования колец, фланцев и др.

Компоновка станков 3Д756 и 3Д756Л не имеет принципиальных различий.

Отличие станка 3Д756Л от станка 3Д756 состоит в установке на нем электромагнитного стола диаметром 1000 мм вместо 800 мм.

Краткая характеристика конструктивных и эксплуатационных особенностей

Жесткая конструкция станка, значительная мощность главного привода и большая скорость подачи позволяют получить высокую производительность.

Конструкция станка позволяет производить шлифовку деталей с большими припусками на обработку, то есть в “обдирочном” режиме. В конструкции шпинделя шлифовальной бабки использованы радиально-упорные подшипники качения высокой точности. Для горизонтального перемещения каретки используются направляющие скольжения.

Вертикальное перемещение осуществлятся посредством шарико-винтовых пар (ШВП).

Шлифовальная бабка полностью закрыта от попадания в нее охлаждающей жидкости и абразивной пыли.

Механизм подачи станка чувствителен к очень малым перемещениям.

При предварительном черновом шлифовании возможен наклон колонны совместно с шлифовальной бабкой. Смазка направляющих каретки и стола осуществляется автоматически, что исключает износ направляющих и обеспечивает плавное перемещение каретки и вращение стола.

Размагничивание деталей после их шлифования осуществляется на станке.

Питание электромагнитной плиты, цепей управления, бесконтактных переключателей, а также пускателей перемещения шлифовальной бабки, осуществляется при помощи выпрямителей, собранных на полупроводниках.

Роликовые опоры качения позволяют достигнуть высокой плавности подачи и чувствительности к малым подачам.

Приборы визуального и активного контроля значительно повышают производительность и снижают процент брака.

Система блокировок полностью исключает работу на аварийных режимах.

На станке имеется автоматическая система смазки направляющих.

Наличие автоматического размагничивания деталей позволяет сократить технологический процесс обработки деталей.

Конструкция шлифовальной бабки с пристроенным электродвигателем значительно повышает ремонтопригодность станка.

Класс точности станков — П по ГОСТ 8—82Е.

Шероховатость обработанной поверхности при правке шлифовального круга металлической звездочкой не ниже V7, при правке круга алмазным карандашом не ниже V8.

Непараллельность верхней обработанной поверхности детали основанию не более 0,011 мм.

Вид климатического исполнения станков — УХЛ4 по ГОСТ 15150—69.

Комплект поставки станка 3Д756

Принадлежности, поставляемые со станком, входящие в стоимость станка:

- Агрегат охлаждения

- Блок управления электромагнитной плитой

- Запасные части к станку и комплектующим изделиям

- Инструмент для обслуживания станка

Принадлежности, поставляемые по спецзаказу за отдельную плату

- Державка с твердосплавным диском и алмазным карандашом для правки абразивного инструмента

- Планшайба шлифовального круга

- Оправка для балансировки шлифовального круга

- Прибор визуального контроля для станка 3Д756Л

3Д756 Габаритные размеры рабочего пространства плоскошлифовального станка

Габаритные размеры рабочего пространства станка 3Д756

3Д756 Посадочные и присоединительные базы станка

Посадочные и присоединительные базы станка 3Д756

3Д756 Общий вид плоскошлифовального станка

Фото плоскошлифовального станка 3Д756

3Д756 Перечень составных частей плоскошлифовального станка

- Станина 3Д756.101

- Колонна 3Д756.111

- Привод перемещения стала 3Д756.211

- Редуктор перемещения стола 3Д756.212

- Привод вращения стола 3Д756.213

- Коробка скоростей 3Д756.214

- Каретка стола 3Д756.221

- Бабка шлифовальная 3Д756.301

- Передача винт-гайка качения 3Д756.303

- Механизм подач 3Д756.331

- Редуктор подачи 3Д756.333

- Принадлежности 3Д756.451

- Сегментная головка 3Д756.511

- Пневмокоммуникация 3Д756.541

- Система смазки 3Д756.601

- Установка для смазки 3Д756.611

- Система охлаждения 3Д756.652

- Пистолет 3Д756.653

- Агрегат охлаждения 3Д756.661

- Электрооборудование станка 3Д756.801

- Электрооборудование агрегата охлаждения 3Д756.811

- Пульт управления 3Д756.821

- Трубопровод электрооборудования 3Д756.875

- Электроаппаратура шкафа 3Д756.841

- Блок управления плитой 3Д756.845

- Электромагнитная плита 3Д756.862

- Электрошкаф 3Д756.873

- Кожух шлифовального круга 3Д756.901

- Защитный кожух направляющих станины 3Д756.911

- Защитный кожух направляющих колонны (нижний) 3Д756.922

- Ограждение стола 3Д756.932

3Д756 Расположение органов управления плоскошлифовальным станком

Расположение органов управления станком 3Д756

- Сигнальная лампа “Сеть”

- Сигнальная лампа “Подвод-отвод шлифовального круга”

- Регулятор выдержки времени отвода шлифовальной бабки

- Переключатель освещения станка

- Кнопка “Все стоп”

- Кнопка “Толчок механизма подачи”

- Рукоятка переключения вида подачи

- Рукоятка дозированной подачи

- Кнопка “Пуск смазки”

- Кнопка “Отвод по реле времени”

- Кнопка “Ускоренный отвод бабки”

- Рукоятки переключения скорости вращения стола

- Маховик ручного перемещения шлифовальной бабки

- Кнопка “Толчковое вращение стола”

- Кнопка “Стол вправо”

- Сигнальная лампа “Намагничивание плиты”

- Кнопка “Намагничивание плиты”

- Переключатель “Плита включена-выключена”

- Кнопка “Стоп движения стола”

- Кнопка “Размагничивание плиты”

- Сигнальная лампа “Размагничивание плиты”

- Кнопка “Стол влево”

- Кнопка “Вращение стола”

- Кнопка “Замедленный подвод бабки”

- Кнопка “Ускоренный подвод бабки”

- Кнопка “Пуск рабочей подачи”

- Кнопка “Стоп подачи”

- Кнопка “Пуск охлаждения”

- Кнопка “Стоп охлаждения”

- Рукоятка положения кожуха шлифовального круга

- Кнопка “Пуск вращения круга”

- Переключатель выбора режима работы

- Рукоятка механизма правки

- Регулятор выдержки времени обработки

- Регулятор скорости подачи

- Указатель величины подачи шлифовальной бабки

- Указатель нагрузки электродвигателя шлифовального крута

- Прибор визуального контроля

Схема кинематическая плоскошлифовального станка 3Д756

Кинематическая схема плоскошлифовального станка 3Д756

Схема кинематическая 1 плоскошлифовального станка 3Д756. Смотреть в увеличенном масштабе

Схема кинематическая 2 плоскошлифовального станка 3Д756. Смотреть в увеличенном масштабе

Описание кинематической схемы плоскошлифовального станка 3Д756

Станок 3Д756 имеет следующие разделенные кинематические цепи:

- Вращение шлифовального круга

- Вращение стола

- Перемещение каретки стола вдоль станины

- Вертикальная подача шлифовальной бабки

1. Вращение шлифовального круга осуществляется от встроенного электродвигателя 51 (N = 30 кВт, n = 980 об/мин).

2. Вращение электромагнитного стола осуществляется от электродвигателя 1 (N = 2,2 кВт, n = 1420 об/мин) через клиноременную передачу, шестискоростную коробку скоростей, коническую 16-17 и цилиндрическую 18-19 пары шестерен.

3. Перемещение каретки стола осуществляется от электродвигателя 20 N = 1,5 кВт, n = 920 об/мин через клиноременную передачу, червячный редуктор, реечную шестерню 26 и рейку 27.

4. Подача шлифовальной бабки осуществляется от электродвигателя 28 постоянного тока N =1,5 кВт, n = 30-3000 об/мин, приводом от магнитного усилителя с диапазоном регулирования числа оборотов 1:100.

Механизмом подачи обеспечивается получение следующих видов подач:

- а) автоматическая подача осуществляется от электродвигателя 28 через червячную передачу 29-30, цилиндрическую пару 31-32, червячную пару 33-34, цилиндрическую зубчатую передачу 35-36 механизма подач и через червячный редуктор подачи 43-44 на винтовую пару 45 с шагом 10 мм;

- б) ускоренный и замедленный подвод, а такие ускоренный отвод осуществляется от электродвигателя 28 через две зубчатые парк 37-38, 39-36 на редуктор подачи и винтовую пару 45;

- в) ручное перемещение и ручная подача осуществляется вращением маховика через зубчатую пару 41-40;

- г) дозированная подача осуществляется от специальной рукоятки с собачкой и храповым колесом 42.

Конструкция плоскошлифовального станка 3Д756

Станина

Станина станка представляет собой жесткую ребристую отливку замкнутой формы.

Плоская и “V” -образная направляющие, по которым перемещается каретка со столом, защищены от попадания охлаждающей жидкости и полностью перекрываются кожухами.

Для ограничения перемещения каретки на горизонтальной плоскости станины устанавливаются упоры – подпружиненный в крайнем правом положении и жесткий в крайнем левом положении. Охлаждающая эмульсия собирается в корыте основания и по наклонным стокам сливается через отводное отверстие в магнитный сепаратор, находящийся на агрегате для охлаждающей жидкости.

В правой изолированной нише станины помещается привод вращения стола, а в левой нише – привод перемещения стола.

На передней стенке станины закреплена коробка скоростей, а между направляющими помещается редуктор перемещения стола.

На правой верхней части станины кренится в трех точках колонна.

Для транспортировки станины предусмотрены специальные отверстия.

Смазка направляющих перемещения каретки осуществляется специальными роликами, находящимися в карманах станины.

Колонна

Колонна представляет собой коробчатую отливку с внутренними ребрами жесткости. Колонна имеет прямоугольные вертикальные направляющие скольжения для перемещения шлифовальной бабки.

Колонна устанавливается на станине на трех регулируемых опорах. Две из них расположены со стороны направляющих и одна – с противоположной стороны – посередине. Все три опоры регулируются вручную.

Между станиной и колонной при регулировке должен быть зазор 1-2 мм. Регулировка в трех точках позволяет выставить рабочую плоскость шлифовального круга строго параллельно плоскости электромагнитного стола.

Между направляющими колонны монтируется червячный редуктор подачи с винтом перемещения шлифовальной бабки.

В колонну встраивается механизм подачи и двигатель привода механизма подач.

Направляющие колонны в нижней части защищены от попадания абразивной пыли и охлаждающей жидкости специальными щитками.

Привод перемещения стола

Привод перемещения стола помещается в левой нише станины. Он состоит из электродвигателя; плиты; основания плиты; шкива и клиноременной передачи, передающей вращение от электродвигателя редуктору перемещения стола. На валу электродвигателя насажена фрикционная муфта, соединяющаяся со шкивом, отрегулированная на передачу крутящего момента 145 кгсм.

Плита с установленным на ней электродвигателем пересекается по направляющим основания, обеспечивая необходимое натяжение ремней.

Редуктор перемещения стола

Редуктор перемещения стола устанавливается на верхней плоскости станины между направляющими и передает вращение от привода перемещения стола через червячную передачу и реечную шестерню на зубчатую рейку каретки стола, с помощью которой стол перемещается по направляющим станины из загрузочной позиции в рабочую. Смазка редуктора осуществляется централизованно.

Привод вращения стола

Привод вращения стола помещается в правой нише станины. Он состоит из следующих узлов:

- электродвигатель;

- плита;

- основание плиты;

- шкив;

- клиноременная передача, передающая вращение от электродвигателя коробке скоростей.

Плита с установленным на ней электродвигателем перемешается по направляющим основания, обеспечивая необходимое натяжение ремней.

Коробка скоростей плоскошлифовального станка 3Д756

Коробка скоростей плоскошлифовального станка 3Д756

Шестискоростная, четырехваловая 3, 4, 5 коробка скоростей служит для передачи вращения от электродвигателя к столу и устанавливается на передней стенке станины. Все вали коробки скоростей собраны но шариковых подшипниках. По первому и третьему шлицевым валам перемещаются соответственно тройной и двойной зубчатые блоки б и 2, изменение положения которых осуществляется двумя рукоятками управления и обеспечивает шесть различных скоростей вращения стола.

Смазка опор качения и зубчатых передач коробки скоростей осуществляется от централизованной системы.

Каретка стола

Каретка служит для перемещения по направляющим станины электромагнитного стола из зоны загрузки в зону обработки.

Каретка стола 2 представляет собой жесткую литую деталь, обребренную изнутри, с двумя направляющими для перемещения по станине и кольцевую направляющую для вращения стола. В центральной расточке каретки базируется ось 6, относительно которой вращается стол 3. Снизу к каретке крепится редуктор 10, в расточке которого монтируется вал 8 с шестерней 9, приводящей во вращение стол 3.

К нижней плоскости каретки крепится рейка I продольного перемещения каретки.

Для защиты направляющих станины к торцам каретки и по боковым ее сторонам крепятся щитки, перекрывающие направляющие в любом положении каретки.

Стол 3 – отливка с ребрами жесткости – имеет кольцевую направляющую скольжения II. К верхней обработанной поверхности стола крепится электромагнитная плита 5. Центральная расточка стола служит базой для радиального подшипника 7, который, в свою очередь, внутренним кольцом базируется на оси 6 каретки. Вращение стола осуществляется косозубой парой шестерен 9, 4.

Смазка поверхностей трения и зубчатого зацепления осуществляется из картера в каретке стола.

Шлифовальная бабка

Шлифовальная бабка перемещается по вертикальным прямоугольным направляющим колонны от винта, работающего в паре с шариковой гайкой, укрепленной в корпусе бабки.

Шлифовальная бабка удерживается от опрокидывания планками, привернутыми по всей длине направляющих корпуса бабки. Зазор между направляющими колонны и бабки выбирается регулировочными клиньями.

Шпиндель I шлифовальной бабки вращается в подшипниках качения. В нижней б и верхней 3 опорах установлены сдвоенные радиально-упорные шарикоподшипники, воспринимающие радиальные нагрузки. Осевые усилия на шпиндель воспринимаются расположенным перед нижней опорой упорным шарикоподшипником 8, установленным с предварительным натягом. Натяг осуществляется тарированными пружинами сжатия 7, установленными в корпусе у нижней опоры шпинделя. Величина усилия натяга превышает усилие, создаваемое весом шпинделя со всеми смонтированными на нем деталями.

Вращение шпинделя осуществляется от встроенного электродвигателя, ротор 4 которого напрессован на шпиндель, а статор вмонтирован в корпусе бабки. Для охлаждения электродвигателя на верхнем конце шпинделя закреплен вентилятор 2.

Смазка опор шпинделя осуществляется подачей консистентной смазки через пресс-масленки.

На конусную шейку нижнего конца шпинделя надевается диск 5, к которому винтами крепится головка с кольцевым шлифовальным кругом или сегментная головка. Шпиндель с ротором и всеми собранными на нем деталями подвергается динамической балансировке. Диск с кольцевым шлифовальным кругом и сегментную головку балансируют отдельно. Дисбаланс не должен превышать 10 г.см и устраняется перемещением сухариков 9 по пазам дисков.

В корпусе шлифовальной бабки смонтировано приспособление для правки шлифовального круга. Механизм правки состоит из вала и укрепленного на нижнем его конце рычага с державкой, в которой закрепляется инструмент правки – шарошка или алмазный карандаш. Подача шарошки или алмаза на величину снимаемого слоя абразива производится по нониусу.

Правка производится покачиванием вручную валика правильного устройства. При этом инструмент правки описывает дугу, по величине несколько большую ширины круга. В нерабочем положении валик и рычаг удерживаются от свободного проворота пружинным фиксатором.

В корпусе бабки смонтирован механизм подъема кожуха шлифовального круга.

Смазка направляющих и винтовой пары осуществляется антискачковой смазкой от лубрикатора, укрепленного на корпусе бабки, с приводом от электродвигателя РД-09, N = 10 Вт; n выходного вала = 30.7 об/мин

Механизм подачи

Механизм подачи служит для:

- ускоренного перемещения шлифовальной бабки вверх и вниз;

- замедленного подвода шлифовальной бабки к шлифуемому изделию;

- механической рабочей подачи;

- отвода шлифовальной бабки от шлифуемого изделия на скорости 1,5 мм/мин.

Все эти движения осуществляются от электродвигателя 6 постоянного тока с приводом от магнитного усилителя.

Кроме вышеуказанных движений механизм подачи осуществляет:

- ручное перемещение шлифовальной бабки вверх и вниз с помощью маховика I и ручные точные подачи при шлифовании по лимбу;

- толчковую дозированную подачу.

Настройка на глубину снимаемого припуска с автоматическим отключением рабочей подачи производится по реле времени.

Настройка скорости подачи ведется регуляторами скорости, установленными на пульте управления.

Механизм подач устанавливается в нише на передней стенке колонны и снаружи закрывается кожухом.

При ускоренном и замедленном перемещениях шлифовальной бабки вращение от электродвигателя 6 на червячный вал I редуктора подач (рис. 9) передается через две пары цилиндрических шестерен 9, 10, 8, 5 (см. рис. 8).

Из положения, соответствующего ускоренному перемещению, подвижный блок может быть установлен в положение ручной и дозированной подачи. При этой вращением, маховика I через зубчатую пару 2, 3 вращение передается на червячный вал редуктора подачи. При перемещении блока в положение, соответствующее автоматической подаче, вращение передается через червячную пару 12, 11, зубчатую пару 16, 15, червячную пару 13, 14 и зубчатую пару 7, 5.

Шестерни ручной подачи при этой остаются в зацеплении и маховик вращается. Ускоренное перемещение и автоматическая подача могут быть включены только в том случае, если кулачок, расположенный на оси рукоятки переключения подвижного блока, нажмет на соответствующий конечный выключатель. Рукоятка переключения фиксируется фиксатором в трех положениях, соответствующих ускоренному, ручному перемещению (в т.ч. дозированной подаче) и автоматической подаче.

В рукоятку переключения вмонтирован толкатель, взаимодействующий с кнопкой включения электродвигателя подачи минимальных оборотов (30 об/мин).

При включении автоматической подачи рукоятка сразу ставится в фиксированное положение. При несовпадении зуба с впадиной включаемой зубчатой пары 5, 7 шестерня 5 под действием пружины 4 входит в зацепление с вращающейся шестерней 7.

Дозированная подача осуществляется нажатием рукоятки вниз, при этом собачка на рукоятке провернет храповое колесо на один зуб. Регулировка узла поворота собачки производится винтом на передней стенке корпуса. Притормаживание храповика осуществляется тремя тормозными колодкам на валу маховика. Смазка механизма подач централизована.

Редуктор подачи

Редуктор подачи устанавливается на колонне и передает вращение от механизма подач на ходовой винт шлифовальной бабки.

Редуктор состоит из червячной передачи 3, 2 с передаточным отношением 1:20. Валы редуктора смонтированы на подшипниках качения. Смазка – централизованная.

3Д756 Пневматическая схема плоскошлифовального станка

Пневматическая схема плоскошлифовального станка 3Д756

Перечень элементов пневматической схемы

- Рычаг измерительного устройства

- Командоаппарат

- Сопло входное

- Стабилизатор

- Блок фильтра и стабилизатора

- Влагоотделитель

- Реле давления

- Отсчетно-командное пневматическое устройство

- ..17. Линии связи

Описание работы пневмосистемы

Воздух от сети под давлением 3,5…6 кгс/см2 (50…92 фунт/дюйм2) поступает через влагоотделитель 6 к стабилизаторам 4,5. Измерительная система прибора питается через стабилизатор 5, а арретир прибора через стабилизатор 4. При помощи стабилизатора 5 устанавливается рабочее давление 1…1.5 кгс/см2 (14…21 фунт/дюйм2) при настройке отсчетного устройства. При помощи стабилизатора 4 устанавливается давление 1,0 кгс/см2 (14 фунт/дюйм )

Реле давления 7 настраивается на давление 3,5 кгс/см2 (50 фунт/дюйм ) и когда давление в сети падает ниже установленного уровня, выдает управляющую команду на станок.

Измерительное устройство прибора располагается над столом станка, а рычаг I контактирует с поверхностью обрабатываемых деталей. Измерительный рычаг в процессе контроля удерживается от перемещения с помощью специального фрикционного тормоза. Периодически командоаппарат 2 включает арретир, и тормоз освобождает рычаг на короткое время. Рычаг I под действием пружины опускается на деталь или в пространство между деталями. Мотор командоаппарата вращается с постоянной скоростью и за каждый оборот освобождает на короткое время рычаг I и затем соединяет измерительное сопло с отсчетным устройством 8.

Подача команд исполнительным органом полуавтомата на изменение режимов обработки осуществляется с помощью электронного реле.

Примечание. Подробное описание работы прибора активного (визуального) контроля дано в паспорте на прибор.

Электрооборудование плоскошлифовального станка

Схема электрическая принципиальная станка 3Д756

Схема электрическая принципиальная 3Д756. Смотреть в увеличенном масштабе

3Д756 станок плоскошлифовальный с вертикальным шпинделем и выдвижным круглым столом. Видеоролик.

Технические данные и характеристики станка 3Д756

| Наименование параметра | 3Е756 | 3Д756 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольшие размеры обрабатываемых изделий (диаметр х высота), мм | 800 х 480 | 800 х 350 |

| Наименьшие размеры обрабатываемой заготовки круглого сечения, (диаметр х высота), мм | 40 х 5 | 40 х 5 |

| Наибольшая высота наименьшего диаметра обрабатываемой заготовки круглого сечения, мм | 40 | |

| Необрабатываемый внутренний диаметр заготовки наибольшего диаметра, мм | (100)+0,8 | |

| Наибольшее расстояние от основания станка до рабочей поверхности стола, мм | 1060 | 1060 |

| Расстояние от оси шлифовального круга до направляющих колонны (вылет), мм | 250 | |

| Плоскость обработанных поверхностей, мкм | 9 | |

| Параллельность верхней обработанной поверхности основанию, мкм | 9 | |

| Шероховатость обработанной поверхности, Ra, мкм | 1 | |

| Наибольшая масса обрабатываемых изделий, кг | 400 | 200 |

| Рабочий стол станка | ||

| Наружный диаметр электромагнитного стола, мм | 800 | 800 |

| Внутренний диаметр электромагнитного стола, мм | 110 | 120 |

| Частота вращения стола (6 ступеней), об/мин | 5…30 | 5; 7,5; 10; 15; 21; 30 |

| Продольное перемещение стола, мм | 520 | 530 |

| Скорость продольного движения стола, м/мин | 3,2 | 3,2 |

| Мощность электромагнитной плиты, Вт | 590 | |

| Шлифовальная бабка | ||

| Наибольшие размеры шлифовального круга по ГОСТ 2424-83, мм | 500х100х400 | 500х100х400 |

| Размер шлифовальных сегментов, мм | 100 х 85 | |

| Количество шлифовальных сегментов в патроне | 10 | |

| Число оборотов шлифовального круга в минуту | 985 | 980 |

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-76 (наибольший диаметр конуса), мм | 100 | 100 |

| Конусность | 1:5 | |

| Диаметр резьбы, мм | М48х3 | |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 510 | 410 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,005 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 0,25 | 0,25 |

| Вертикальные подачи шлифовальной бабки, мм/мин | 0,05..3,0 | 0,05..1,5 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,26 | 0,25 |

| Скорость замедленного подвода шлифовальной бабки, мм/мин | 12..16 | |

| Наклон шлифовального круга, мм | 0,05..0,2 | |

| Привод и электрооборудование станка | ||

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В |

| Количество электродвигателей на станке | 7 | 8 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 37/ 55 | 30 |

| Электродвигатель привода вращения стола, кВт | 2,2 | 2,2 |

| Электродвигатель привода подач, кВт | 1,3 | 1,5 |

| Электродвигатель насоса системы смазки, кВт | 0,09 | 0,18 |

| Электродвигатель насоса системы охлаждения, кВт | 0,6 | 0,6 |

| Электродвигатель магнитного сепаратора, кВт | 0,12 | 0,12 |

| Электродвигатель привода фильтра-транспортера, кВт | 0,12 | 0,12 |

| Общая установленная мощность всех электродвигателей, кВт | 42,81/ 60,81 | 36,1 |

| Габариты и масса станка | ||

| Габарит станка, мм | 4425 х 2525 х 3405 | 4440 х 2530 х 2520 |

| Масса станка, кг | 9000 | 10100 |

Связанные ссылки

Каталог-справочник плоскошлифовальных станков

Паспорта и руководства плоскошлифовальных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Зубошлифовальные станки: принцип работы, назначение, модели

Современная механическая зубчатая передача предъявляет высокие требования к составляющим её элементам, особенно, к каждому зубчатому колесу, рейке или иному конструктивному элементу, участвующему в передаче движения или преобразованию его по направлению, форме, мощности или простому использованию. Важны, как сами по себе движущиеся элементы, так и кинематическая схема, рельеф зуба, жесткость крепления, общая конструкция конечного изделия.

Внешний вид зубошлифовального станка

Внешний вид зубошлифовального станкаПроизводители оборудования уравняли качественные показатели своих изделий, но каждая модель всё же имеет своё уникальное лицо. Дальнейшее развитие станкостроения приобрело уверенное поступательное движение. Станки зубошлифовальные находятся в важной нише машиностроительной отрасли, вследствие чего их развитию производители уделяли пристальное внимание, а потребители содействовали процессу развития данного типа оборудования ростом обоснованных требований и условий к работе.

Точный профиль каждого зуба, правильные размеры, ровный шаг, шероховатость, нормы точности, ГОСТ имеют существенное значение. Качество обработки зубчатого колеса или рейки – это не только качество зубчатой передачи, это безопасная и стабильная работа механизма в целом.

Для достижения нужного результата используются зубошлифовальные станки, различных кинематических и конструктивных схем. Выбор станка определяется типом производства (серийное, мелкосерийное, единичное), требованиями к чистоте поверхности (стандарт, технические условия), особенностями производственного процесса, габаритами, уровнем автоматизации.

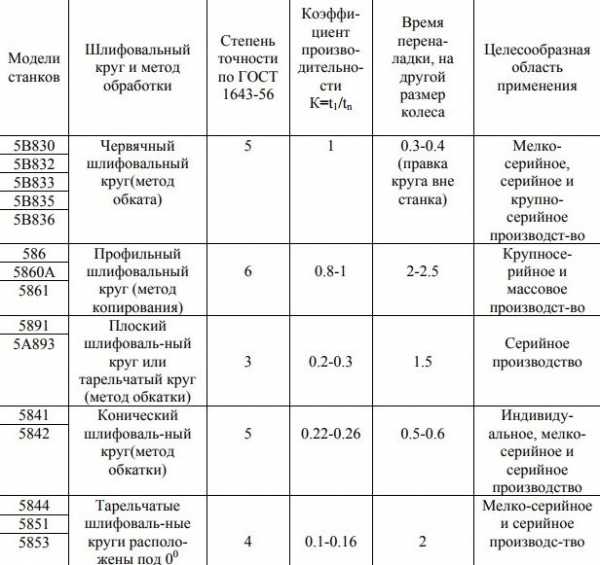

Сравнительная таблица зубошлифовальных станков

Существенное значение имеют:

- гарантия изготовителя, в том числе впоследствии на отремонтированных узлах;

- информация о поставщиках запасных частей к станку;

- информация по сменному инструменту;

- данные о профилактике и надлежащему содержанию;

- перечень работ по капитальному ремонту зубошлифовального станка.

Скачать ГОСТ 13150-77 (нормы точности) станков зубошлифовальных горизонтальных для цилиндрических колес

Приобретение дорогостоящего оборудования сегодня – это качество самого оборудования, доступность его технического обслуживания в ходе эксплуатации и цена капитального ремонта.

Современный зубошлифовальный станок не только сложное изделие, но и очень эффективное сочетание скорости работы, качества поверхности, высокого уровня технологичности при приемлемом уровне универсальности и возможности для работы с различными заготовками. Достоинства и недостатки современных станков удовлетворяют сложившимся потребностям, а выбор «бренда» зубошлифовальный станок с ЧПУ скорее предпочтение потребителя, нежели требование конкретной (особенной) функциональности, производительности и скорости работы.

Предпочтение того или иного метода шлифования обуславливает конкретное качество результирующей продукции. А выбор метода, который лежит в основе шлифовального механизма станка определяет требуемый класс точности результирующего изделия.

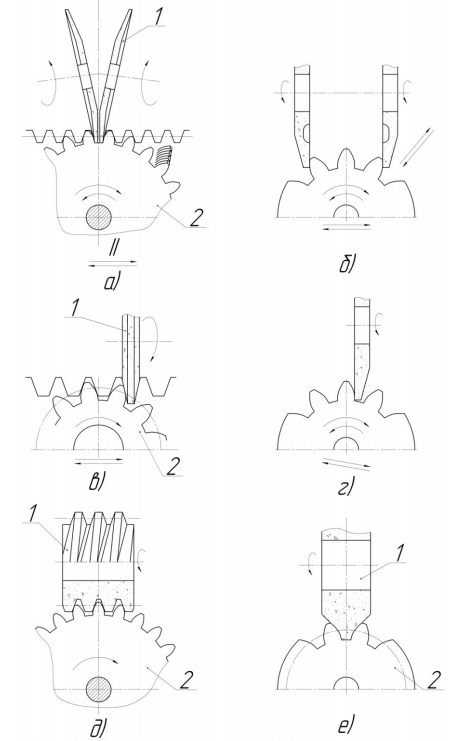

Механизм зубошлифовального станка

Станки, использующие фасонные круги, целиком обрабатывают промежуток между зубьями за один проход шлифовального круга вследствие чего показывают наилучшую производительность. Однако здесь меньшая точность, чем станков обкатки.

Схемы работы зубошлифовальных станков

Настройка зубошлифовального станка с фасонными кругами, сложна потому их используют, в основном, в крупносерийном производстве (например, обработка прямозубых изделий). При этом способ зацепления, изготавливаемых зубчатых колес, может быть, как внешним, так и внутренним.

Способ обкатки реализуется с червячным кругом, коническими или тарельчатыми кругами. Последние обладают наибольшей универсальностью. Перемещения при обкатке и деления здесь непрерывные, обратный ход отсутствует полностью. Станки зубошлифовальные, работающие по методу обкатки позволяют получить высокое качество поверхностного слоя при высокой точности шлифования. Зубошлифовальный станок для конических колес так же работает по принципу обката, копирования.

Скачать ГОСТ 13086-77 (нормы точности) станков зубошлифовальных с червячным кругом для цилиндрических колес

Самую высокую точность вследствие короткой кинематической цепи, но низкую производительность имеют станки, которые работают одним плоским кругом и получают привод обкатки от эвольвентного кулачка. Здесь полная обработка профиля зубьев выполняется за два прохода. Станки с эвольвентным механизмом применяют при производстве инструмента (шлифование шеверов, долбяков, эталонных зубчатых колес 2-4-й степеней точности).

Длительная практика использования оборудования в изготовлении зубчатых передач привела к тому, что только лишь техническая документация на станки зубошлифовальные, нормы точности, ГОСТ и эксплуатационные правила в совокупности не позволяют эффективно и производительно работать на оборудовании, использовать все его возможности, например, работа зубофрезерного станка – это часто искусство мастера. Необходимо квалифицированное обслуживание, то есть дополнительная подготовка специалистов предприятия, поскольку практически все зубошлифовальные станки с ЧПУ (модели и модификации моделей) отличаются друг от друга.

Отличия между моделями станков касаются не только механизма работы, например:

- прямые или косые зубья колеса;

- внутренняя или внешняя передача движения;

- для конических колес, …

Отличаются режимы технического обслуживания, выполнения производственных заданий. Перечень работ, который надлежит выполнять ежедневно, в порядке планового осмотра и ремонта и при капитальном ремонте достаточно обширен.

При этом недостаточно соблюдать последовательность действий, необходимо иметь полное представление о том, что значит каждая операция и как она выполняется, на какие функциональные возможности она оказывает влияние. Проектируя зубошлифовальные станки, производители создают не только оборудование, но и полноценный регламент его эксплуатации и обслуживания.

Таким образом, Эксплуатация станков, особенно, настройка, выполнение работ по капитальному ремонту требует квалификации. Обычно это обеспечивается изготовителем оборудования. Не только в момент приобретения, но и в течение всего времени эксплуатации станка. Обычно продавая зубошлифовальные станки, производители предлагают программу обучения сотрудников предприятия.

Кроме того, зубошлифовальные станки (модели и модификации), уже снятые с производства, сопровождаются достаточно длительное время по комплектующим. Это принципиальное правило производства, поскольку многие модели станков используются не только длительное время, но и настраиваются на конкретное производство, без перенастройки на выпуск других изделий. Или же возможна ситуация, когда зубошлифовальный станок с ЧПУ перенастраивается на выпуск нового типа изделий на новый длительный срок.

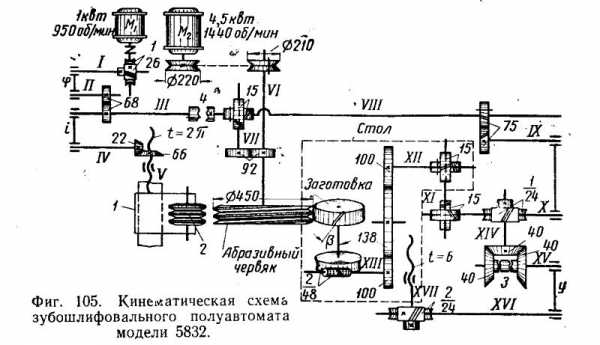

Пример кинематической схемы зубошлифовального станка

Программирование в станкостроении

Высокие технологии – это далеко не интернет-технологии. Ассемблер – вечный язык, а аббревиатура ЧПУ крепко вошла в обычный «производственный цикл», причем с того момента, когда была написана первая программа управления двигателем, обеспечивающая моментальный набор скорости и моментальное торможение.

Зубошлифовальный станок станок сегодня – это однозначно ЧПУ, причем уровень автоматизации работы – это вовсе не раскрой ткани или обработка деревянной заготовки по сложному контуру, где имеет существенное значение не только динамика движения основного элемента станка.

- Забошлифовальный станок с ЧПУ

- Модель зубошлифовального станка с ЧПУ

Отрасль станкостроения требует не только программистов на предприятии изготовителе оборудования, но и по всему циклу использования практически каждого станка. Особенно актуально это в процессе практической эксплуатации в серийном производстве, а при производстве уникальных деталей без работы программным способом практически не обойтись.

Автоматизация производства часто предъявляет «конвейерные» требования к работе станков по линии производства изделий. Классический государственный заказ на разработку нового вида большого изделия, например, самолета приводит к спектру требований по множеству частных изделий, необходимых для сборки всего изделия. Это время изготовления частей, последовательность их изготовления и установки.

Программирование на уровне «ЧПУ» — это уровень одной детали, программирование на уровне цеха станков – это комплект деталей по сроку и объему изготовления.

Общий план работы зубообрабатывающей линии станков – это шасси самолета, детали крыла, рулевой тяги, двигатели хвоста или небольшие, не важные для полета, но существенные для комфорта пилотов механизмы обеспечения комфорта кабины, комфорта каждого пассажира.

В современном производстве применяют различные программы, причем многие из них управляют не одним станком, а линией. Многие современные изделия требуют последовательно исполнения операций и выполняются настолько долго, или качественно, или таким специфическим образом, что участие человека (ручного управления) просто не мыслимо.

Так изготовление мощного телескопа – это не только линза с идеальной поверхностью, которую шлифуют чуть ли не несколько месяцев, а иные только остывают после изготовления чуть ли не пару лет. Так в некоторых сферах изготовления инструмента о зубошлифовании приходится думать, как о искусстве, когда создание идеального профиля зуба по каждому зубчатому колесу, каждой зубчатой передачи имеет наиважнейшее значение.

Программирование – часто единственный способ добиться идеальной поверхности по всем идентичным изделиям, строгого соблюдения требований конструкторской документации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru