Станок из ручного фрезера своими руками: Фрезерный стол своими руками – чертежи, видео, фото

alexxlab | 11.07.2023 | 0 | Разное

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовлениеСодержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

- Сборка каркаса стола

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежнойЕще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станокМатериалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля – после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. Кстати, стол необязательно делать с нуля – после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходитМы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Стандартное устройство фрезерного столаИзготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезуСделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке.

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстиеШаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размера Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.Заготовки совмещают и вставляют фрезер

Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.Заготовки совмещают и вставляют фрезерШаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифтыШаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

Изготовление и врезка монтажной пластиныВажно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанерыВсе в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторовСборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницыШаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распоркамиШаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала.В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Фрезерный стол для ручного фрезера своими руками: поэтапно

Самоделки своими руками » Станки и инструменты » Фрезерный стол для ручного фрезера своими руками

Станки и инструменты /11-мая,2018,02;22 / 6259

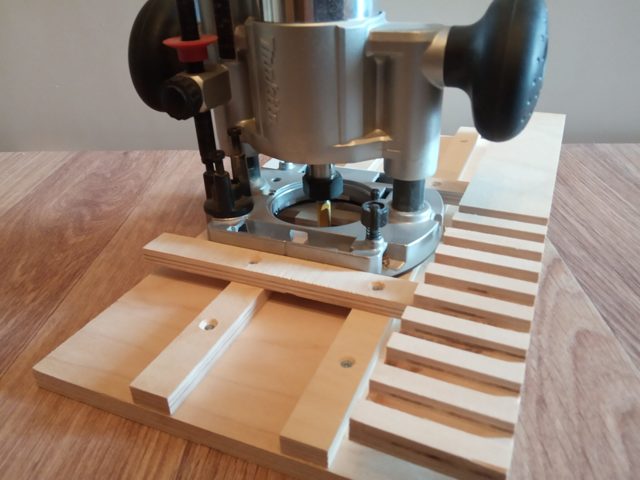

Сегодня мы рассмотрим как сделать фрезерный стол для ручного фрезера своим руками. Предоставлены: описание, пошаговое фото, видео для того, что бы умельцы без труда сделали такой фрезерный стол.

Для изготовления этого стола я использовал фанеру толщиной 18 мм. Она достаточна для того, чтобы получить прочную конструкцию. Элементы конструкции я укрепил при помощи металлического уголка сечением 40х40 мм.

Размеры столешницы – 800х500 мм. В центре вырезано отверстие в соответствии с размером подошвы фрезера. Для крепления боковин к столешнице применялись уголки и саморезы. В нижней части для соединения боковин также применены уголки и саморезы. В столешнице я просверлил 4 отверстия 10 мм и установил забивные гайки, чтобы закрепить гребенки. На стороне правой боковины сделал вилку и выключатель, чтобы фрезер было удобно запускать.

Использована блокировка кнопки запуска на самом фрезере.

Подошву фрезера закрепил винтами на стальную пластину размером 200х200 мм, толщиной 2 мм. В столешнице сделал углубление, пластину поставил заподлицо сверху и закрепил при помощи саморезов. В центре в пластине выпилил отверстие диаметром 50 мм.

Чтобы поднять-опустить фрезер, использовал домкрат для автомобиля. Домкрат закреплен на основание стола саморезами. Вместо ручки использован самодельный маховик, чтобы получилась более плавная регулировка. Нет никакого крепления домкрата к фрезеру.

Нет никакого крепления домкрата к фрезеру.

Для изготовления направляющей линейки взята фанера, клей «Момент-столяр», и саморезы. В средней части на линейке предусмотрел короб и отверстие, чтобы крепить патрубок пылесоса. По бокам на линейке выпилил пазы для регулировки. В столешницу вставил болты по 10 мм, линейку прикрепил на болты, используя рым-гайки.

Гребенки выпилил из пихты, с их помощью заготовка более плотно прижимается к направляющей.

В гребенке выпилил пазы для передвижения по столешнице. Чтобы крепить гребенки к столешнице, использованы болты со втулками.

Чтобы заготовка не могла перемещаться вверх-вниз, изготовил из фанеры специальный пружинящий упор. Для его крепления на направляющую использовал гайки барашки.

Получился стол — вот такой конструкции. Узнать подробности об этой работе можно, просмотрев мой фильм:

Поделиться:

Mini Mill

Содержание

- Об этой машине

- Полезные ссылки

- Безопасность машины

- Как получить помощь

- Использование этого аппарата

- Настройка

- Эксплуатация

- Крепление

- Замена инструментов

- Установка инструмента

- Удаление инструмента

- Фрезерование

- Попутное фрезерование

- Сверление

- Особенности локации

- болтовня

- Выключение

- Очистка

- Советы и рекомендации

- Как заваривать чай с помощью этой машины

Это HiTorque Mini Mill 3900 от Little Machine Shop.

Этот станок хорош для выполнения точных резов под прямым углом, сверления отверстий и создания плоских поверхностей. Он может работать с такими материалами, как алюминий и мягкая/незакаленная сталь, или любыми более мягкими материалами. (Обратите внимание: если вы обрабатываете сталь, вы должны предоставить свои собственные инструменты. Это необходимо для предотвращения чрезмерного износа лабораторных фрез и сверл.)

Эта фреза имеет ручное управление по трем осям, с циферблатами на X и Y и ограничителем глубины. Оси X и Y имеют значительный люфт, который вам может потребоваться принять во внимание, если вам требуются жесткие допуски.

«Высокий крутящий момент» является относительным. Для мельницы это очень маломоментная машина. Мотор легко заглохнуть на высоких оборотах.

- руководство производителя

- 3900MiniMillSOP

Маленький механический цех-3-осевой ручной-фрезерный станок

- сайт производителя

Безопасность машины

Перед началом эксплуатации мельницы полностью прочтите руководство и настоящую СПД. Помните, что вы несете ответственность за собственную безопасность и безопасность окружающих при эксплуатации мельницы.

Помните, что вы несете ответственность за собственную безопасность и безопасность окружающих при эксплуатации мельницы.

- Всегда надевайте защитные очки при выполнении ЛЮБОЙ операции на станках. Ваши очки по рецепту – это защитные очки , а не !

- Убедитесь, что длинные волосы собраны, а свисающая одежда/украшения сняты, включая перчатки.

- Обувь с закрытым носком всегда требуется в зоне станка.

- Никогда не используйте станки, если вы одни в лаборатории.

- Никогда не используйте попутное фрезерование на металлах в EPL.

- Никогда не используйте в EPL глубину резания более 0,040 дюйма.

При резке фреза распыляет острые/зазубренные стружки материала. Это может привести к серьезным травмам глаз.

При сверлении металлов длинные нити материала могут закручиваться вокруг сверла.

Это может вызвать умеренные рваные раны.

На короткое время уменьшите давление сверла, чтобы разорвать эти нити.

Иногда сверла и концевые фрезы могут разбиться и вылететь на большой скорости. Это можно уменьшить, избегая попутного фрезерования и глубоких проходов. Не используйте тупые или поврежденные фрезы. Перед началом операции всегда проверяйте, что инструмент отцентрирован.

Неправильно закрепленные заготовки могут быть захвачены сверлом или концевой фрезой и выброшены на высокой скорости. То, что вы не можете покачивать заготовку, не означает, что станок не сможет этого сделать.

Как получить помощь

Не стесняйтесь обращаться к начальнику лаборатории, если вам нужна помощь. В MCECS также есть специальный механический цех, если вам нужна более подробная помощь или оборудование.

TODO: включите список вводных видеороликов по обработке

В этих разделах описывается стандартное использование и распространенные ошибки.

Настройка

Опишите, как проверить работоспособность аппарата.

Опишите, как подготовить машину к использованию.

Убедитесь, что выполнены следующие условия.

- Питание отключено. (красная кнопка слева от шпинделя)

- Скорость установлена на ноль. (циферблат слева от шпинделя)

- Крышка дышла на месте. (черный колпачок над шпинделем)

- Стопорный штифт шпинделя удален из шпинделя.

- В шпинделе уже нет инструмента. (См. раздел «Смена инструментов»)

- Стол чистый и без мусора.

- При наличии тисков

- Тиски чистые и без мусора.

- Тиски надежно закреплены на столе.

- Ключ для тисков снят с тисков.

Эксплуатация

Крепление

Убедитесь, что заготовка надежно закреплена в тисках, чтобы вы могли выполнить намеченную операцию, не перемещая деталь и не забивая инструмент в тиски.

Убедитесь, что заготовка не выступает из тисков дальше, чем на половину ширины губок тисков.

В противном случае деталь может опасно вибрировать во время операций обработки.

Помните, что неподвижная губка и основание тисков являются вашими опорными поверхностями, а это означает, что они должны быть плоскими и квадратными. Если вы хотите убедиться, что тиски перпендикулярны осям стола, обратитесь к руководству.

Пальцевые зажимы — отличный способ зажимать большие детали, которые не помещаются в тисках. Пожалуйста, обратитесь к руководству по их использованию.

Замена инструментов

Перед заменой инструментов всегда проверяйте, что питание выключено и скорость установлена на ноль!

Для очистки предметов используйте сжатый воздух, полотенца и/или масло. Воду можно использовать для очистки и охлаждения, однако вы должны высушить ее и нанести тонкий слой масла на все затронутые поверхности, когда закончите.

Обратите внимание, что инструменты в США используются почти исключительно в имперских единицах. Это связано с тем, что по-прежнему дешевле продолжать производство инструментов в имперских единицах, чем переходить на метрические.

Установка инструмента

Убедитесь, что питание выключено, а скорость равна нулю.

Выберите самую маленькую цангу, подходящую для вашего инструмента. Если инструмент не входит в цангу свободно, значит, цанга слишком мала. Использование слишком маленькой или слишком большой цанги для данного инструмента приведет к необратимому повреждению цанги. Убедитесь, что цанга и хвостовик инструмента (гладкий конец инструмента) чистые.

Снимите колпак дышла. Удерживая инструмент в цанге одной рукой, вставьте инструмент в сборе с цангой в шпиндель. Затяните тягу, чтобы втянуть цангу так, чтобы она слегка удерживала инструмент. Вставьте стопорный штифт шпинделя в боковую часть шпинделя. С помощью гаечного ключа затяните тягу, удерживая стопорный штифт шпинделя.

Замените крышку дышла и снимите стопорный штифт шпинделя.

Убедитесь, что инструмент не ослаблен, попробовав пошевелить его вручную.

Если он ослаблен, снимите инструмент и убедитесь, что вы используете правильную цангу. Убедитесь, что инструмент отцентрирован, вращая шпиндель вручную.

Убедитесь, что инструмент снова отцентрирован, включив шпиндель на низкой скорости и проверив колебание.

Если инструмент смещен от центра, снимите его и осмотрите цангу и инструмент на наличие мусора.

Убедитесь, что инструмент отцентрирован, вращая шпиндель вручную.

Убедитесь, что инструмент снова отцентрирован, включив шпиндель на низкой скорости и проверив колебание.

Если инструмент смещен от центра, снимите его и осмотрите цангу и инструмент на наличие мусора.

Удаление инструмента

Убедитесь, что питание отключено, а скорость равна нулю.

Снимите крышку дышла и вставьте стопорный штифт шпинделя. С помощью гаечного ключа ослабьте тягу, удерживая стопорный штифт шпинделя. Удерживая инструмент и цангу, ослабьте тягу вручную, пока инструмент и цанга не выпадут.

Замените крышку дышла и снимите стопорный штифт шпинделя.

Очистите инструмент и цангу от мусора. Проверьте цангу и инструмент на наличие признаков потускнения или ржавчины. Если найдете, нанесите масло на полотенце и протрите тонким слоем. Верните инструмент и цангу в соответствующие ящики.

Фрезерование

Концевые фрезы — это рабочая лошадка ручного фрезерования. Они бывают разных размеров и форм.

Они бывают разных размеров и форм.

Для обработки алюминия и меди можно использовать только две фрезы . Фрезы с большим количеством канавок забьются и станут непригодными для использования. (Флейты — это спиральные элементы сбоку. Считайте их, глядя на конец инструмента.)

Если вы не используете концевую фрезу с центральной режущей кромкой, вам необходимо просверлить направляющее отверстие перед врезанием концевой фрезой. Дополнительную информацию см. в руководстве.

TODO: сведения о DoC, скоростях и подачах

Попутное фрезерование

Важно обратить внимание на то, используете ли вы обычное или попутное фрезерование. При попутном фрезеровании фреза имеет тенденцию глубже втягиваться в рез. Если ваша установка недостаточно жесткая, это может привести к внезапному и катастрофическому отказу ! Это также может усугубить болтовню. Да, заманчиво сделать разрез «туда-сюда», когда стоишь лицом к поверхности. Сосать его. Если это все еще не очевидно, не следует использовать попутное фрезерование !

Попутное фрезерование обычно является проблемой только для металлов, но имейте это в виду при обработке пластмасс.

Сверление

Сверла ничем не отличаются от любых других сверл. Храните станочные сверла отдельно от других сверл в лаборатории.

Фиксирующие элементы

Вибрация

Если часть вашей установки недостаточно жесткая, она будет вибрировать во время резки. Это называется болтовня. Это приведет к плохой/неточной обработке поверхности и может привести к поломке инструмента (опасно).

Обработка, естественно, громкий процесс. Однако, если вы заметите очень громкое пение или рычание, исходящие от инструмента или заготовки, вы можете вызвать болтовню.

Обычно вибрацию можно устранить, удерживая инструмент дальше по хвостовику, выбирая инструмент с более коротким соотношением сторон или зажимая заготовку, чтобы уменьшить соотношение размеров любых незажатых областей.

Как правило, незажатые области не должны иметь соотношение сторон более 2:1.

Таким образом, 1-дюймовый стержень не должен выступать из тисков более чем на 2 дюйма без дополнительной поддержки.

Если вам нужно работать с деталями с большим соотношением сторон, рассмотрите возможность использования пальцевых зажимов, как описано в руководстве.

Выключение

Объясните, как безопасно выключить машину.

Очистка

Объясните, как перезагрузить рабочую станцию для следующего пользователя.

Перечислите несколько разделов, описывающих передовые технологии.

TODO: приведение деталей к размеру

Как заваривать чай на этой машине

[]: []: []: []: []:

10 вещей, которые нужны начинающим пользователям фрезерных станков с ЧПУ для достижения успеха

Предположим, у вас есть рабочий станок с ЧПУ, который вы только что приобрели, но вы очень мало знаете о ЧПУ. Далее предположим, что это мельница, и вы будете сосредоточены на резке металла. Вы готовы приступить к фрезерованию нестандартных деталей измельчителя, созданию устройства смены инструмента или сборке пистолета Colt 1911 с нуля. С ЧПУ вы можете построить практически все, и вам не терпится начать свои любимые проекты.

Не так быстро! Помните, вы только что получили машину и вы новичок. Вы еще не готовы к этим проектам.

Если у вас есть представление о том, как сделать свои первые детали с ЧПУ, воспользуйтесь этими 10 советами. В противном случае, вам нужно увидеть весь процесс изготовления детали, подробно расписанный.

Если вы еще начинающий и, вероятно, у вас еще нет станка с ЧПУ, не волнуйтесь! Начните с нашего «Что такое ЧПУ?» статья.

После этого, вот 10 вещей, на которых вы должны сосредоточиться, чтобы максимизировать свои шансы на быстрый успех:

1. Купите несколько приличных ножей0181

Не берите пачку дрянных импортных ножей разных размеров. Вам также не нужны сплошные зеленые аэрокосмические резаки из унобтаниума от Men-In-Black-Cutter-Supply. Приобретите приличные фрезы из надежного источника по разумным ценам. Например, мне нравится Lakeshore Carbide. Попробуйте найти известный бренд, тот, который продается.

Если вы не знаете, какие есть хорошие бренды, ознакомьтесь с нашим обзором концевых фрез. Он покажет вам, какие бренды наиболее популярны и имеют наибольшую удовлетворенность клиентов.

Он покажет вам, какие бренды наиболее популярны и имеют наибольшую удовлетворенность клиентов.

Качественный резак сразу устраняет целый ряд проблем. Я бы также выбрал HSS, когда вы только начинаете. В конечном итоге вам понадобится карбид для многих целей, но быстрорежущая сталь дешевле и более щадящая.

Исключением являются высокоскоростные шпиндели, которые обычно имеют фрезерные станки с ЧПУ. Им нужен карбид, чтобы выдерживать более высокие скорости.

Подберите себе несколько размеров:

– 1/2″

– 1/4″

– 3/16″

На этом этапе ничего меньшего, пока вы не изучите менее тонкие фрезы. Купите 2 или 3 канавки для алюминия и 4 канавки для всего остального. Я бы взял по 3 штуки каждого размера для начала. Вы собираетесь сломать несколько резаков, так что смиритесь с этим и примите эту идею. На этом этапе полезно напомнить вам надеть защитные очки, потому что вы сломаете несколько резаков!

Заодно купите полный набор спиральных сверл. HSS от приличного бренда в продаже подойдет. Мне нравится идея заменить те, которые я ломаю, кобальтом с течением времени. Таким образом, мои наиболее часто используемые размеры получаются более высокого качества. И еще один совет для спиральных сверл – покупайте винтовые сверла, а не обычные сверла.

HSS от приличного бренда в продаже подойдет. Мне нравится идея заменить те, которые я ломаю, кобальтом с течением времени. Таким образом, мои наиболее часто используемые размеры получаются более высокого качества. И еще один совет для спиральных сверл – покупайте винтовые сверла, а не обычные сверла.

Сверла для шуруповерта более жесткие, и в любом случае вы редко будете сверлить сверхглубокие отверстия.

2. Приобретите приличные тиски, зажимной комплект и набор параллелей

Да, я знаю, тиски дорогие, но крепление очень важно.

Приобретите приличные тиски в стиле Курта для своей мельницы. Это будут хорошие деньги, потраченные на ценный инструмент, который прослужит долгие годы. В моем магазине я использовал курты, купленные на eBay, и пару новеньких тисков Glacern. Когда вы зажимаете заготовку в тисках, происходят неприятные вещи. Если у вас нет хорошего, заготовка сдвинется, и вам будет интересно, что произошло.

Вам понадобится способ крепления тисков к Т-образным пазам вашего стола, так что вы также можете приобрести зажимной комплект. Подойдет любой старый комплект. Купите тот, который продается у вашего любимого поставщика. Это наборы ступенчатых зажимов, которые дают вам базовый набор зажимов с ЧПУ. Есть много других типов, и вы можете расширять свою коллекцию по мере необходимости с течением времени.

Подойдет любой старый комплект. Купите тот, который продается у вашего любимого поставщика. Это наборы ступенчатых зажимов, которые дают вам базовый набор зажимов с ЧПУ. Есть много других типов, и вы можете расширять свою коллекцию по мере необходимости с течением времени.

Наконец, вам понадобится набор параллелей, по крайней мере, до тех пор, пока вы не научитесь делать ступенчатые кулачки.

Фрезерные станки с ЧПУ — это отдельная история. В основном вы будете прижимать вещи к своей доске. Сделайте себе одолжение и прочитайте, как это делается, чтобы вы могли получить много хороших идей, прежде чем придет ваша очередь начинать зажим.

3. Купите себе установку для распыления охлаждающей жидкости и используйте ее, опасаясь образования стружки.

Если у вас нет ограждения, чтобы сохранить влагу внутри), приобретите себе установку для запотевания. Я купил свой на eBay примерно за 100 долларов. Это Нога. Есть много разных брендов. Возьми с собой кувшин с охлаждающей жидкостью. Я пользуюсь KoolMist, но опять же марок много.

Возьми с собой кувшин с охлаждающей жидкостью. Я пользуюсь KoolMist, но опять же марок много.

Теперь приучите себя параноидально относиться к накоплению стружки.

Повторная нарезка стружки вредна для фрез и в худшем случае приводит к поломке. Быть параноиком означает, что вы зорко наблюдаете за разрезом и возитесь с соплом своего господина, пока не поймете, как правильно его расположить с первого раза и каждый раз после этого сдувать стружку из разреза. Узнайте больше о различных вариантах охлаждающей жидкости для ЧПУ.

Если вы пользуетесь фрезерным станком с ЧПУ, ситуация будет другой, если только вы не планируете резать много алюминия. Если вы режете алюминий, вам все равно нужна система туманообразования. В противном случае, ShopVac или даже просто выдувание стружки сжатым воздухом будут служить вам для резки дерева или пластика.

4. Узнайте, как использовать MDI

Ваш следующий шаг — научиться управлять ЧПУ, как если бы это был ручной фрезерный станок с механической подачей и УЦИ на каждой оси. В процессе вы изучите некоторые основные g-коды, чтобы у вас было некоторое представление о том, что делает ваша программа при первом запуске настоящей программы с g-кодом (это еще далеко!). Очень удобно уметь проделывать этот фокус, и обо всем этом вы можете узнать из нашей статьи на эту тему:

В процессе вы изучите некоторые основные g-коды, чтобы у вас было некоторое представление о том, что делает ваша программа при первом запуске настоящей программы с g-кодом (это еще далеко!). Очень удобно уметь проделывать этот фокус, и обо всем этом вы можете узнать из нашей статьи на эту тему:

[ 9 простых G-кодов, которые должен выучить каждый машинист]

Не останавливайтесь на достигнутом. Когда вы освоите MDI, начните с Учебного пособия по G-коду CNCCookbook.

Начните с высоко поднятого фрезы и не пытайтесь делать какие-либо движения по оси Z, чтобы не врезаться фрезой во что-либо. Потренируйтесь делать движения по осям X и Y. Пока резак не пойдет туда, куда вы хотите, и вы не будете делать ошибок.

Еще одна хитрость: не используйте G00 в MDI — это заставит машину двигаться в ускоренном режиме, то есть с максимально возможной скоростью. Используйте G01 и установите медленную скорость подачи. «G01 F20» заставит машину двигаться со скоростью 20 дюймов в минуту (или в метрических единицах, если вы используете метрические). У вас будет гораздо больше времени, чтобы отреагировать таким образом, если это приведет к неприятностям. Визуализируйте многократные нажатия красной кнопки E-Stop, чтобы они действовали почти автоматически, когда вам это нужно.

У вас будет гораздо больше времени, чтобы отреагировать таким образом, если это приведет к неприятностям. Визуализируйте многократные нажатия красной кнопки E-Stop, чтобы они действовали почти автоматически, когда вам это нужно.

5. Приобретите калькулятор подачи и скорости и используйте его.

Сделайте себе одолжение и получите калькулятор подачи и скорости. Попытка разобраться с подачей и скоростью в качестве новичка или расспросить людей на форумах — это прямой путь к разочарованию и неудаче. И это такая ложная экономия — пытаться сэкономить несколько долларов, пропуская калькулятор или используя дрянной бесплатный онлайн-калькулятор. Что-то пойдет не так, что вы просто не в состоянии понять. Итак, приобретите приличный калькулятор подачи и скорости, чтобы ваши скорости вращения шпинделя и скорость подачи идеально подходили для первого прохода.

Мы рекомендуем наш собственный CNCCookbook G-Wizard калькулятор каналов и скоростей (кстати!). Для начала стоит не больше одного резака, и вы можете использовать его в течение 30 дней совершенно бесплатно.

Лучше всего то, что для новичков и любителей есть отличное предложение, которое мы называем «G-Wizard Lite»:

При подписке на 1 год G-Wizard вы получаете пожизненное использование продукта до 1 лошадиной силы. . Вы можете многое сделать с 1 HP, особенно если вы студент или любитель. На самом деле, это может быть вся сила, которая вам когда-либо понадобится!

Так что проверьте, ваши закройщики будут вам благодарны, а ваши проекты будут выполняться быстрее и проще.

6. Купите прибор для измерения высоты по оси Z и научитесь использовать его для измерения длины инструмента. Пока вы это делаете, возьмите Edge Finder и используйте его, чтобы коснуться ваших нулевых деталей.

Ваша машина должна знать, где находится кончик инструмента, иначе могут произойти ужасные вещи.

Как новичок, вы говорите это с помощью какой-то штуковины для измерения Z-высоты. Посмотрите нашу статью на эту тему, чтобы узнать, что доступно. Не зацикливайтесь на причудливых вещах в этой статье. Первые несколько вариантов помогут вам.

Не зацикливайтесь на причудливых вещах в этой статье. Первые несколько вариантов помогут вам.

Узнайте, как использовать их, чтобы сообщить машине длину вашего инструмента. Этот процесс сообщает вашей машине, где наконечник находится в Z. Чтобы установить положение X и Y, вам понадобится Edge Finder. Первое, что вы сделаете после того, как заткнете кусок материала в тиски и вставите инструмент в шпиндель, это поставите эти нули.

Вы можете узнать больше о касании и установке нуля детали из нашего руководства по G-коду.

Также ознакомьтесь с нашей серией из двух частей, посвященной управлению данными об инструменте, где содержится информация о приспособлениях Z-Height (более правильно называемых сенсорными наладчиками) и длинах инструментов. Используйте свои новообретенные навыки MDI из № 4, чтобы начать использовать свой Edge Finder и Z-Height Touch Setter.

7. Научитесь передвигать фрезу и тиски

Как подгонять и передвигать тиски на фрезерном станке с ЧПУ…

Перемещение — это то, что машинисты называют выравниванием деталей путем перемещения индикатора. Это базовый навык, которому должен научиться каждый.

Это базовый навык, которому должен научиться каждый.

Когда вы впервые приступите к обработке, заведите привычку проверять трамвай станка каждый раз, когда вы идете в цех. Вы узнаете позже, нужно ли вам делать это каждый раз, но сейчас вы можете использовать практику. Пока вы это делаете, убедитесь, что вы знаете, как перемещать тиски, чтобы губки правильно выровнялись по той или иной оси. Давайте пока не будем подгонять вашу фрезу, но на данном этапе хорошим шагом будет откатывание фрезы и тисков.

Подробную информацию о том, как это сделать, см. на странице «Советы и методы фрезерования».

8. Начните с дерева, алюминия, латуни и пластика. Избегайте нержавеющей стали.

Итак, следующий шаг включает в себя несколько надрезов. Извините, если вам кажется, что вам пришлось многое сделать, прежде чем попасть туда, но я сказал, что хочу рассказать вам кое-что, что поможет вам добиться успеха, а в этой категории довольно много вещей!

Еще одно правило: избегайте сложных материалов для первых разрезов. Придерживайтесь алюминия, латуни или неметаллов, таких как пластик и дерево.

Придерживайтесь алюминия, латуни или неметаллов, таких как пластик и дерево.

Кстати, нет ничего плохого в том, чтобы вставить кусок 2×4 в машину для обучения, даже если конечная часть будет сделана из металла. Я часто использую дерево для прототипирования того, что я делаю, пока не сделаю все правильно. Это намного дешевле, чем металл!

Когда вы справляетесь с более мягкими материалами, переходите на мягкую сталь. Только после того, как вы почувствуете, что достаточно хорошо освоили резку этих материалов, вы можете попробовать более жесткие материалы. Мастер означает, что вы не ломаете и не изнашиваете фрезы слишком быстро, а ваша поверхность больше не выглядит так, будто на материал напала стая зараженных бешенством бобров.

И еще одно. Будет заманчиво попробовать какой-нибудь «таинственный металл». Это металл, который вы думаете, что знаете, что это такое, который вы получили практически бесплатно, и поэтому он является расходным материалом. Проблема в том, что много таинственного металла трудно резать. Это противная дешевка, которая сломает резаки и вообще смутит вас. Не стоит!

Это противная дешевка, которая сломает резаки и вообще смутит вас. Не стоит!

9. Для своего первого проекта узнайте, как выровнять блок материала и сделать несколько комплектов ступенчатых захватов из алюминия

Давайте не будем откладывать на потом и сделаем чипсы!

Для этого шага вы начнете с изучения того, как выровнять блок материала. Возьмите пилу и вырежьте несколько кусков материала, которые немного больше размера, чтобы они служили губками для тисков. Погуглите «Kurt Vise Jaw Dimensions», чтобы найти чертежи челюстей, если они вам нужны. Как уже упоминалось, вырежьте ложу из алюминия немного большего размера. Теперь вам нужно возвести эти блоки в квадрат. Квадратность означает, что вы сделаете серию фрезерных пропилов до тех пор, пока все стороны не будут должным образом параллельны или перпендикулярны друг другу, после чего заготовка станет «квадратной».

Правильные шаги по приданию квадратной формы блоку материала описаны на моей странице «Куб Тернера». Рецепт, описанный там, я почерпнул из замечательной книги «Секреты мастерской». Возьмите копию, чтобы продолжить процесс обучения.

Рецепт, описанный там, я почерпнул из замечательной книги «Секреты мастерской». Возьмите копию, чтобы продолжить процесс обучения.

Одна вещь о выравнивании материала с помощью куба Тернера: «Я использую торцевую фрезу, но вы должны начать делать это с нескольких проходов и концевой фрезой 1/2 дюйма. Почему? Потому что торцевые фрезы генерируют большую силу. Вы можете застопорить веретено, выдернуть изделие из тисков и бросить его через всю комнату, а также другие махинации, без которых может обойтись новичок.

Оставьте торцевую фрезу в ящике стола, если она у вас уже есть, и делайте это с концевой фрезой 1/2″ в первый раз, пока не научитесь немного больше, что делаете. То же самое касается фрез и станков с ЧПУ, тех больших фрез, которые вы используете для обработки отваленных досок. Вы еще не готовы к ним.

Выровняв материал, ваша следующая задача — обрезать его по размеру, продолжая фрезеровать до тех пор, пока он не будет идеально подходить для ваших губок тисков (вам понадобятся 2 квадратные детали, по одной на каждую губку). Последний шаг – просверлить и раззенковать монтажные отверстия.

Последний шаг – просверлить и раззенковать монтажные отверстия.

На самом деле, я был не совсем честен. После того, как у вас есть монтажные отверстия, последним шагом будет фрезерование ступени вдоль каждой челюсти, возможно, квадратной формы 1/8 дюйма. Теперь вы можете использовать этот шаг вместо параллелей, когда вставляете материал в тиски. Со временем вы научитесь еще многим трюкам с алюминиевыми губками, но помните: все началось с вашего первого набора.

10. Перейти на CAD/CAM

Друг, теперь ты можешь делать основы. Конечно, есть еще чему поучиться, но вы можете опережать местного механика, у которого есть Bridgeport, но нет ЧПУ. Ваш следующий шаг — начать выкачивать g-код. Для этого вам нужно хорошо разбираться в CAD/CAM. Это будет ваш самый большой шаг еще. Ни CAD, ни CAM не очень просты в освоении.

Я даю себе 2 недели, чтобы освоиться с новой программой, и я уже имел возможность выучить довольно много. Если это ваш первый раз, приготовьтесь пить из пожарного шланга.

Я собрал множество указателей, чтобы вам было как можно проще выбрать лучшее программное обеспечение CAD CAM для ваших нужд. Ознакомьтесь с нашей статьей «Лучшее программное обеспечение CADCAM для начинающих». Он полон руководств по покупке, советов по оценке, того, как изучать идеи, и, самое главное, в нем есть руководство по секретным предложениям по самым популярным пакетам, которые могут сэкономить вам деньги. Это сделки, о существовании которых большинство людей даже не догадываются, в том числе одна из CNCCookbook.

Бонус: отсрочить потребность в CAD/CAM на некоторое время с помощью Conversational CNC

Многие талантливые ручные операторы сталкиваются с CADCAM, и это снижает их способность быстро работать на станках с ЧПУ. Даже после того, как они изучили CADCAM, у них все еще остается ощущение, что ручная обработка может изготавливать простые детали быстрее, чем ЧПУ, потому что им не нужно останавливаться, чтобы сделать чертеж CAD и запустить его через пакет CAM, чтобы получить результат. -код.

-код.

Вместо этого они могут просто сделать простой кронштейн с 4 отверстиями, выходящими из бедра.

Диалоговое ЧПУ позволяет сделать это на станке с ЧПУ. Представьте, что вы заменяете длинный тест сочинения, которым является CADCAM, на быстрый тест с несколькими вариантами ответов. Вот что такое разговорный ЧПУ. Вот графическое меню диалоговых операций ЧПУ, которые можно выполнять на фрезерном станке:

Вы выбираете операцию, всплывающее окно задает несколько простых вопросов, вы нажимаете кнопку «Вставить» и получаете свой G-код. Мы встроили Conversational CNC прямо в наш продукт G-Wizard Editor, поэтому вам не придется покупать дорогой отдельный пакет Conversational.

Вам по-прежнему необходимо изучать CADCAM, но с помощью Conversational CNC вы сможете делать простые детали, прежде чем закончить кривую обучения CADCAM.

Поздравляем, вы узнали достаточно, чтобы начать делать некоторые полезные вещи с небольшой уверенностью. Если вы можете проектировать и генерировать g-код для основных деталей с помощью программного обеспечения CAD/CAM, вы особенно хорошо разбираетесь в этом.