Станок круглошлифовальный 3б12 – 3Б12 станок круглошлифовальный универсальныйСхемы, описание, характеристики

alexxlab | 19.09.2019 | 0 | Разное

Круглошлифовальный 3Б12 некоторые вопросы – Круглошлифовальные станки

Всем здравствуйте. А подскажите если я выкину постоянник и шкаф-БП к нему и поставлю вместо них частотник и асинхронник это както повлияет на процесс шлифовки? А то эти “три кубометра дросселей” напрягают.

Как я понимаю, постоянники из-за отсутствия других возможностей регулировки оборотов ставили чтоб обороты можно было регулировать?

Отредактирую немного сообщение, чтоб было понятно о чем речь.

Приобрел круглошлифовальный практически неработавший, но конкретно засранный, Хочу сделать на его основе идеально работающий и точный инструмент. Выработки абсолютный ноль. Черные и коричневые разводы на направляющих это окаменевшее за 50лет простоя масло. Сейчас всё разбирается и будет чистится, отмываться и красится.

Соответственно цепляю фотографии станка, правда уже в частично разобранном состоянии. Нами сразу был выброшен на помойку электрошкаф, двигатель привода изделия(постоянник) ну и еще пока к нам не приехала вторая гидростанция для смазки шпинделя и станция СОЖ.

Ну а вопросы будут ниже.

Изменено пользователем Sakhalin_Catwww.chipmaker.ru

3Б153 станок круглошлифовальный универсальныйСхемы, описание, характеристики

Сведения о производителе круглошлифовального станка 3Б153

Производитель универсального круглошлифовального станка 3Б153 – Вильнюсский завод шлифовальных станков.

Станки, выпускаемые Вильнюсским заводом шлифовальных станков

3Б153 станок круглошлифовальный универсальный. Назначение и область применения

Универсальный круглошлифовальный станок полуавтомат 3Б153 предназначен для шлифования наружных цилиндрических и конических поверхностей в условиях индивидуального и мелкосерийного производства.

Технические характеристики круглошлифовального станка 3Б153

Станок разработан в 1973 году.

Разработчик: Ленинградское СКБ прецизионного станкостроения, СКБ ПС, г Ленинград.

Изготовитель: Вильнюсский завод шлифовальных станков, г Вильнюс.

Основные параметры и размеры по ГОСТ 11654.

- Наибольший диаметр устанавливаемой заготовки – Ø 140 мм

- Рекомендуемый диаметр шлифуемой заготовки – Ø 20..60 мм

- Наибольшая длина устанавливаемой заготовки – 500 мм

- Наибольшая длина шлифуемой заготовки – 450 мм

- Максимальный вес устанавливаемой заготовки – 20 кг

- Мощность главного привода – 5,5 кВт

- Вес станка полный – 4,1 т

Шлифование производится в неподвижных центрах.

Станок имеет поворотный верхний стол и поворотную шлифовальную бабку. Это дает возможность шлифовать не только цилиндрические, но и пологие конические поверхности. Индикаторное приспособление, облегчает точный отсчет угла поворота стола при шлифовании конусов.

Управление станком — однорукояточное. При помощи рукоятки управления включаются быстрый подвод-отвод шлифовальной бабки, врезная подача, включение и выключение вращения изделия и подачи СОЖ, включение хода стола и разгрузка насоса (в перерывах между обработкой деталей).

На станке можно выполнять следующие виды обработки:

- продольное и врезное шлифования при ручном управлении до упора или с прибором активного контроля в полуавтоматическом цикле;

- продольное шлифование до упора с поперечной автоматической периодической подачей, осуществляющейся при реверсе стола;

- шлифование торцевых поверхностей периферией круга.

Станок укомплектован магнитным сепаратором для очистки охлаждающей жидкости.

Шероховатость обработанных деталей при продольном шлифовании не ниже V9, при врезном V7—V/8.

Постоянство диаметра в любом сечении обработанной детали не более 0,008 мм.

Нецилиндричность в любом поперечном сечении не более 0,0032 мм.

Класс точности полуавтомата П.

Полуавтомат 3Б153 имеет следующие гидрофицированные движения:

- Продольное перемещение стола с бесступенчато регулируемой скоростью;

- Периодическая подача шлифовальной бабки в момент реверса стола;

- быстрый подвод-отвод шлифовальной бабки;

- врезная подача;

Отвод пиноли задней бабки с педальным управлением.

Модификации круглошлифовального станка 3Б153

3Б153у – упрощенный вариант станка, отличающийся отсутствием механизированной врезной подачи и полуавтоматического врезного цикла работы.

3Б153т – торцекруглошлифовальный станок применяется в серийном и крупносерийном производстве

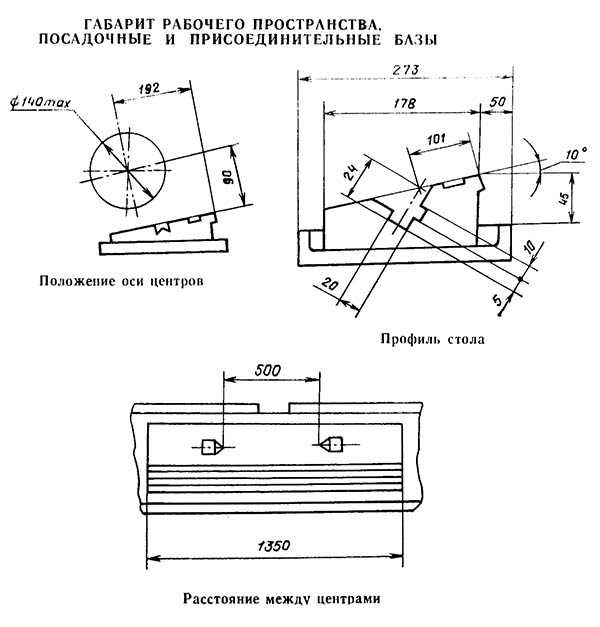

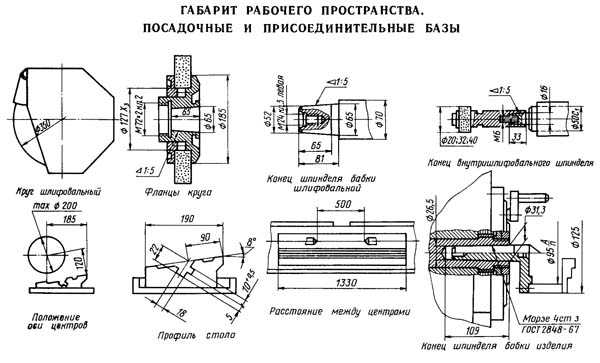

Габарит рабочего пространства шлифовального станка 3Б153

Габарит рабочего пространства шлифовального станка 3Б153

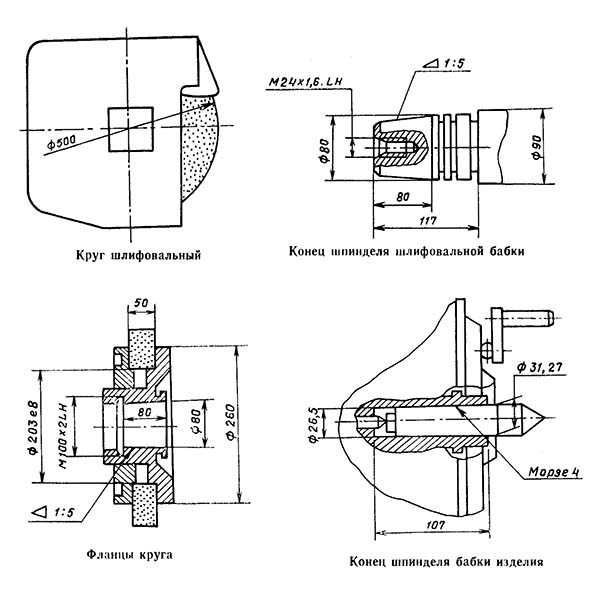

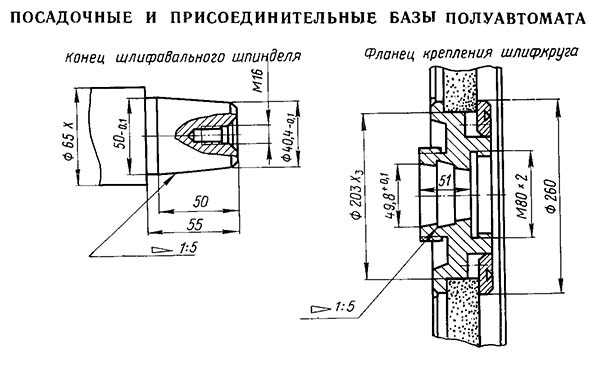

Присоединительные и посадочные базы шлифовального станка 3Б153

Присоединительные и посадочные базы шлифовального станка 3Б153

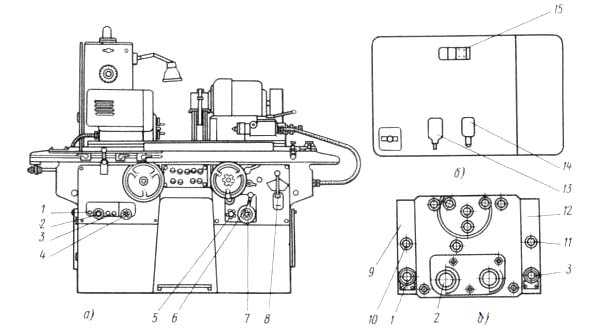

Общий вид круглостанка 3Б153

Фото шлифовального станка 3Б153

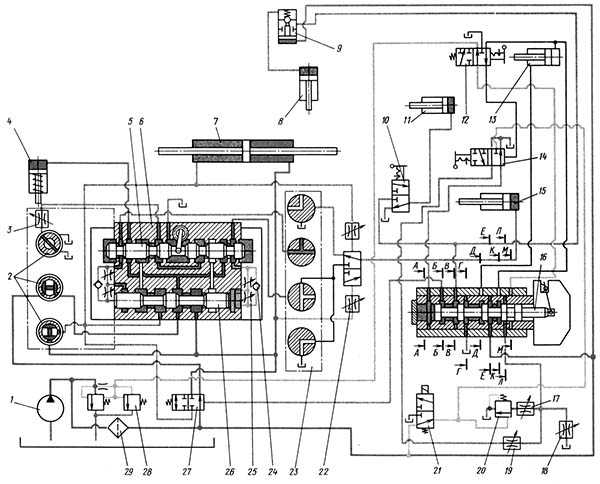

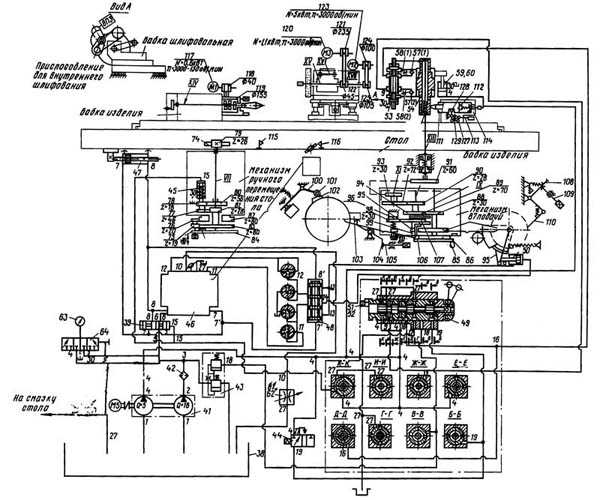

Схема гидравлическая круглошлифовального станка 3Б153. Смотреть в увеличенном масштабе

Фото шлифовального станка 3Б153

Фото шлифовального станка 3Б153

Гидроконструктивная схема круглошлифовального станка 3Б153

Гидроконструктивная схема круглошлифовального станка 3Б153. Рис. 35.

Схема гидравлическая круглошлифовального станка 3Б153. Смотреть в увеличенном масштабе

Перечень основных узлов круглошлифовального станка 3Б153

- насос гидравлический типа Г12-23А;

- крановые распределители;

- дроссель регулировки скорости стола;

- цилиндр отключения муфты механизма ручного перемещения стола;

- распределитель управления;

- гидропанель типа Г31-12;

- цилиндр перемещения стола;

- цилиндр отвода шлифовальной бабки;

- гидрозамок;

- распределитель;

- цилиндр пиноли задней бабки;

- распределитель;

- цилиндр механизма врезания;

- распределитель;

- цилиндр периодической подачи шлифовальной бабки;

- трехпозиционный поворотный распределитель;

- дроссель быстрого подвода;

- дроссель чистовой подачи типа Г77-31В;

- дроссель черновой подачи типа Г77-31В;

- напорный золотник типа Г54-12;

- распределитель типа БГ73-51;

- распределитель;

- крановые распределители;

- обратный клапан;

- дроссель реверса;

- распределитель;

- распределитель;

- предохранительный клапан;

- фильтр

Быстрый отвод и подвод шлифовальной бабки

Подвод осуществляется с помощью груза, а отвод — с помощью гидроцилиндра 8. Управление отводом и подводом шлифовальной бабки осуществляется от рукоятки распределителя 16.

При включении насоса 1 масло поступает под торец гидрозамка 9 и открывает его. Через фильтр 29, распределитель 16, установленный в положение I, гидрозамок 9 масло поступает в гидроцилиндр 8 и отводит шлифовальную бабку, преодолевая сопротивление груза. Когда давление в гидросистеме падает, гидрозамок 9 перекрывает выход маслу из цилиндра 8 и поршень цилиндра 8 держит бабку в отведенном положении.

Для быстрого подвода шлифовальной бабки необходимо рукоятку распределителя 16 установить в положение II. При этом масло из цилиндра 8под действием груза вытесняется в бак, и шлифовальная бабка подводится в рабочее положение.

Движение стола

Чтобы включить движение стола, надо открыть крановый распределитель 2 гидропанели 6, а рукоятку распределителя 16 повернуть направо. При этом масло попадает под правый торец золотника распределителя27 и далее через крановый распределитель 2 в гидропанель 6. Затем масло поступает в правую полость гидроцилиндра 7 перемещения стола и перемещает стол влево. Из левой полости гидроцилиндра через распределители 26, 5, дроссель 3, крановый распределитель 2 масло сливается в бак.

В конце хода стола упор поворачивает рычаг и золотник распределителя управления 5 перемещается вправо. При этом масло через золотник распределителя 5 и обратный клапан 24 попадает под левый торец золотника распределителя 26 и перемещает его вправо. Левая полость гидроцилиндра 7соединяется с давлением, а правая полость через распределители 26, 5, дроссель 3, крановый распределитель 2 – со сливом. Направление движения стола меняется. Далее процесс происходит аналогично описанному выше.

При включении хода стола рукояткой распределителя 16 обе полости гидроцилиндра 7 соединяются через распределитель 27, что облегчает передвижение стола при помощи механизма ручного перемещения.

Автоматическая периодическая подача шлифовальной бабки

Установка нужной автоматической периодической подачи шлифовальной бабки производится крановым распределителем 23, который может быть установлен в одно из следующих положений: «Подача на каждый ход», «Подача задней бабки», «Подача бабки изделия», «Нет подачи». На рис. 35 крановый распределитель показан в положении «Подача задней бабки».

В момент реверса стола при перемещении золотника распределителя 5поочередно соединяются с давлением средние сечения кранового распределителя 23 и масло через распределитель 22 попадает в цилиндр 15периодической подачи шлифовальной бабки, перемещая поршень влево (по схеме) и тем самым поворачивая храповое колесо.

После перемещения золотника распределителя 26 вместе с поршнем цилиндра 7 золотник распределителя 22 занимает другую позицию и поршневая полость цилиндра 15 соединяется со сливом. Механизм подачи получает импульсы в момент реверса. В зависимости от положения кранового распределителя 23можно получить одну из четырех вышеуказанных подач.

Врезная подача шлифовальной бабки

Включение врезной подачи осуществляется установкой рукоятки распределителя 16 в положение III. В штоковую полость цилиндра 13 поступает масло. Масло из поршневой полости цилиндра 13 через распределитель 16, дроссель 17 и напорный золотник 20сливается в бак. Поршень цилиндра 13 перемещается вправо (по схеме). Рейка, нарезанная на штоке поршня, сцепляется с шестерней и поворачивает винт подачи. Шлифовальная бабка ускоренной подачей подводится к изделию. При врезании шлифовального круга в изделие увеличивается нагрузка электродвигателя шлифовальной бабки, срабатывает реле максимального тока, включающее электромагнит распределителя 21. Золотник распределителя 21перекрывает проход маслу к напорному золотнику 20, который закрывается. Слив масла через дроссель 17 прекращается. Масло из цилиндра 13 механизма врезания начинает сливаться через дроссель 19 черновой подачи и распределитель 14. Когда остается определенный припуск для чистового шлифования, кулачком перемещается золотник распределителя 14 чистовой подачи, который перекрывает поступление в дроссель 19 черновой подачи. Масло из цилиндра 13 начинает сливаться только через дроссель 18 чистовой подачи. Скорость подачи уменьшается.

При достижении заданного размера изделия от прибора активного контроля подается команда, и электромагнит распределителя 21 выключается. Масло через распределители 21 и 14 под давлением поступает под торец золотника распределителя 16 и отводит рукоятку управления в исходное положение. Шлифовальная бабка быстро отводится назад. Цилиндр 13 механизма врезания резервируется, его шток передвигает золотник распределителя 12, и масло через золотник распределителя 12 попадает под торец золотника распределителя 14 и перемещает его в исходное положение. Полость под торцом золотника распределителя 16 соединяется со сливом. Все механизмы снова подготовлены для повторения цикла. Цилиндр 11 пиноли задней бабки и распределитель 10обеспечивают зажим детали.

Расположение гидроаппаратуры на станке 3Б153. Рис. 36.

- а — станок;

- б — гидробак;

- в — гидропанель Г31-12;

- дроссель реверса;

- дроссель регулировки скорости стола;

- дроссель реверса;

- распределитель;

- дроссель чистовой подачи;

- дроссель ускоренного хода;

- дроссель черновой подачи;

- распределитель управления;

- крышка;

- обратный клапан;

- обратный клапан;

- крышка;

- предохранительный клапан;

- напорный золотник;

- распределитель

Возможные неисправности гидропривода круглошлифовального станка модели 3Б153

Перед отысканием неисправностей надо проверить и отрегулировать давление в гидросистеме; давление устанавливается равным 0,8 — 1,3 МПа предохранительным клапаном 13.

- Неисправен предохранительный клапан 13 – Устранить неисправности предохранительного клапана

- Утечки масла через трубопровод, соединяющий предохранительный клапан 13 с распределителем 8 управления – Подтянуть соединения, при необходимости заменить трубопровод

- Низкий уровень масла в гидробаке – Заполнить бак маслом до отметки маслоуказателя

- Неисправен насос – Заменить насос

- Наличие воздуха в гидросистеме – Удалить воздух из гидросистемы

- Застревание пластин в роторе насоса – Разобрать и промыть насос, при необходимости притереть пластины

- Заедание предохранительного клапана 13 – Разобрать и промыть предохранительный клапан 13

- Застрял золотник включения гидропанели в распределителе 4, ослабла или сломалась его пружина – Снять распределитель 4, вынуть верхний золотник, промыть, при необходимости притереть, заменить пружину

- Застрял золотник распределителя гидропанели Г31-12 – Снять крышку 9 или 12, вынуть золотник, промыть, при необходимости притереть

- Утечка масла через уплотнения штока или поршня – Заменить уплотнения

- Застрял золотник в распределителе 4 – Снять распределитель, вынуть верхний золотник, промыть, при необходимости притереть, заменить пружину

- Наличие воздуха в гидросистеме – Выпустить воздух

- Утечка масла через уплотнения штоков гидроцилиндра – Заменить уплотнения

- Недостаточное смазывание направляющих – Отрегулировать смазывание дросселем (находится на гидробаке)

- Не отрегулированы дроссели 1, 3 – Дросселем 1 установить необходимую задержку с правой стороны, а дросселем 3— с левой

- Не работает обратный клапан 10 или 11 – Разобрать клапан, промыть, осмотреть шарик, пружину, при необходимости заменить

- Засорился дроссель 2 –

- – Промыть дроссель 2

- Застрял золотник в распределителе 4 – Снять распределитель 4, разобрать и промыть средний золотник

- Сломалась пружина поршня механизма периодической подачи – Заменить пружину

- Застрял напорный золотник 14 – Разобрать, промыть

- Затянута пружина напорного золотника 14 – Ослабить пружину

- Засорился дроссель 6 – Промыть дроссель

- Застрял золотник распределителя 5 или сломалась его пружина, неисправен толкатель электромагнита – Разобрать, промыть, заменить пружину, проверить толкатель электромагнита

- Засорился дроссель 5 чистовой подачи – Разобрать, промыть

- Засорился дроссель 7 черновой подачи – Разобрать, промыть

- Застрял золотник в распределителе 4 или сломалась его пружина – Снять распределитель 4, вынуть верхний золотник, промыть, заменить пружину

- Сломалась пружина поршни цилиндра (поз. 4 на рис. 35) блокировки ручного перемещения стола – Заменить пружину

Отсутствует давление в гидросистеме

Колебание давления в гидросистеме

Не включается ход стола распределителем 8

Не выключается ход стола распределителем 8

Неравномерное прерывистое движение стола

Нет плавности реверса стола

При увеличении подачи дросселем подача не увеличивается

Нет периодической подачи шлифовальной бабки

Нет быстрого подвода шлифовальной бабки

Нет отвода шлифовальной бабки

Не регулируется врезная подача: черновая, листовая

При выключении хода стола распределителем 8 стол вручную не перемещается

3Б153 станок круглошлифовальный универсальный. Видеоролик.

Технические характеристики станка 3Б153

| Наименование параметра | 3Б12 | 3Б153 | 3М153 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 140 | 140 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8..200 | 8..120 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 |

| Наибольшая рекомендуемая масса изделия, кг | 20 | ||

| Диаметр шлифуемого отверстия, мм | 25..50 | – | – |

| Расстояние от оси шпинделя передней бабки до зеркала стола – высота центров, мм | 120 | 80 | 90 |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | 1060 | |

| Стол станка | |||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 |

| Наименьший ход стола между упорами, мм | 4 | 4 | |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 | 0,1..5 | 0,03..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6° | 6° | 8,5° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7° | 7° | 8,5° |

| Шлифовальная бабка | |||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | – | |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 | 40 | 55 |

| Поворот шлифовальной бабки, град | 90° | – | – |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350..500 х 63 х 203 |

| Диаметр конца шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 |

| Скорость шлифовального круга – изношенного / неизношенного, м/с | 35 / 50 | ||

| Толчковая подача на диаметр – периодическая подача с реверсированием стола, мм | 0,002..0,024 12 подач | 0,005..0,05 | |

| Скорость врезной подачи, мм/мин | 0,05..1,5 | ||

| Цена деления лимба поперечной подачи, мм | 0,005 | ||

| Величина перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 |

| Величина перемещения шлифовальной бабки на одно деление лимба, мм | 0,002 | ||

| Величина ручной толчковой подачи шлифовальной бабки, мм | 0,001 | ||

| Величина хода автоматической импульсной подачи шлифовальной бабки, мм | 0,002..0,060 через 0,002 мм | ||

| Скорость быстрого установочного перемещения шлифовальной бабки, м/мин | 1,2 | ||

| Время быстрого установочного перемещения (подвода и отвода) шлифовальной бабки, с | 3 | 3 | |

| Приспособление для внутреннего шлифования | |||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | – | – | |

| Наибольшая длина шлифуемого отверстия, мм | – | – | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 | – | – |

| Число оборотов внутришлифовального шпинделя | 16750 | – | – |

| Передняя бабка (бабка изделия) | |||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78..780 | 80..800 | 55..900 |

| Угол поворота в сторону шлифовального круга, град | 90 | – | – |

| Угол поворота в сторону от шлифовального круга, град | 30 | – | – |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задняя бабка | |||

| Величина отвода пиноли задней бабки от руки, мм | 25 | 25 | 30 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 7 | 6 | 6 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 3,0 (2М) | 5,5 | 7,5 |

| Электродвигатель внутришлифовального шпинделя, кВт | 1,1 (7М) | – | – |

| Электродвигатель привода изделия, кВт | 1,0 (1М) | 0,7 | 0,7 |

| Электродвигатель насоса гидросистемы, кВт | 1,0 (3М) | 1,1 | 3,0 |

| Электродвигатель насоса системы смазки шпинделя, кВт | 0,27 (4М) | 0,27 | 0,25 |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора, кВт | 0,15 | 0,12 | 0,12 |

| Общая мощность всех электродвигателей, кВт | 7,84 | ||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 | 3000 | 4100 |

Связанные ссылки

Каталог справочник круглошлифовальных станков

Паспорта к круглошлифовальным станкам

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

3Б12. Реновация. – Круглошлифовальные станки

“Не было у бабки хлопот, – купила бабка порося…”

Это про меня. Нашёл на базе втормета вот это:

Наверняка, многим знаком. Круглошлифовальный 3Б12 (Ленинакан, 1973). Ржавый налёт, пустое гнездо ВШГ, отсутствие гидростанции охлаждения и маслостанции смазки шпинделя не испортили настроения. И самое главное – не убавили энтузиазма. Всё это подыскивается, находится. А если не находится, – то делается. Кстати, баки под охлаждение и смазку теоретически готовы (на бумаге 🙂 ). Сейчас кумекаю над шпинделем внутренней шлифовки. Сложностей нету – только вопрос времени. Делаю всё в одиночку. Не то, что не доверяю чужим рукам, – просто не хочу делиться таким кайфом.

Электрика в порядке. Поменять везде металлорукава, да ещё кое-что по-мелочи.

Для начала всё раскидал. Оставил станину и, кое-где, масляные трубки.

В процессе разборки и осмотра существенных дефектов не нашёл, что радует.

Станочные приспособы уже довёл до ума:

Сейчас предстоит самая интересная часть реновации – сборка. Надеюсь, всё обойдётся без существенных задержек.

www.chipmaker.ru

3К12 станок круглошлифовальный универсальныйСхемы, описание, характеристики

Производитель универсального круглошлифовального станка 3К12 – Ленинаканский завод шлифовальных станков г. Ленинакан (г. Гюмри) Армения.

Станок модели 3К12 заменил устаревшую модель круглошлифовального станка 3Б12.

Станки, выпускаемые Ленинаканским заводом шлифовальных станков

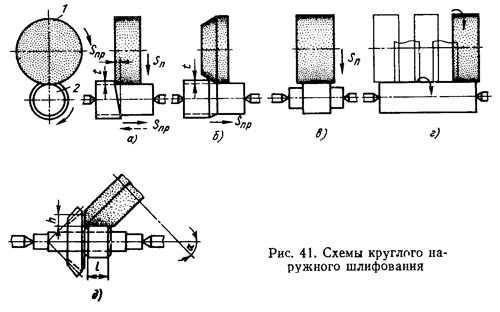

Методы и особенности круглого шлифования

Наружное круглое шлифование заготовок типа тел вращения можно осуществить продольными рабочими ходами, врезанием и уступами.

Шлифование продольными рабочими ходами (рис. 41, а). Шлифуемая заготовка 2, вращаясь на неподвижных центрах, совершает продольное перемещение вдоль своей оси с подачей Sпр (мм/мин). В конце двойного или каждого прохода шлифовальный круг 1 подают в направлении, перпендикулярном к оси заготовки 2, на установленную глубину шлифования или поперечную подачу SП, равную глубине t шлифования. Этот способ выгодно применять для шлифования заготовки с цилиндрической поверхностью большой длины. Глубину шлифования выбирают не более 0,05 мм.

Глубинное шлифование (рис. 41, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход. Основную работу резания выполняет коническая часть круга, а цилиндрическая часть его только зачищает поверхность заготовки. Таким образом, при глубинном шлифовании совмещают обдирочное и чистовое шлифование.

Иногда применяют шлифование двумя установленными рядом кругами, причем круг для обдирочного шлифования выбирают с более крупным зерном и большей твердостью, чем круг для чистового шлифования. Для удобства правки первого круга между кругами устанавливают прокладку толщиной 5—6 мм. При глубинном шлифовании необходим полный сход круга со шлифуемой заготовки.

Врезное шлифование (рис. 41, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. Шлифование проводят одним широким кругом, высота которого на 1 — 1,5 мм больше длины шлифуемой поверхности. Заготовка не имеет продольной подачи. Поперечную подачу круга на заданную глубину проводят непрерывно или периодически. Для получения поверхности с меньшим отклонением формы и параметром шероховатости кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо.

Преимущества обработки заготовки этим способом перед шлифованием продольными проходами следующие: подача круга проводится непрерывно; можно шлифовать фасонные заготовки профилированным шлифовальным кругом; на шпиндель можно устанавливать два или три круга и шлифовать одновременно несколько участков заготовки.

Недостатки способа врезания: вследствие высокой производительности выделяется большое количество теплоты; круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо проводить с обильным охлаждением; происходит более быстрое искажение геометрической формы круга, и поэтому требуется более частая его правка.

Шлифование уступами (рис. 41, г). При этом способе сочетается шлифование продольными проходами и врезное. Этот способ применяют при шлифовании длинных заготовок. Вначале шлифуют один участок вала при поперечной подаче круга, затем соседний с ним участок и т. д. Края участков при шлифовании перекрывают друг друга на 5—10 мм, однако обработанная поверхность получается ступенчатой. Поэтому на каждом участке снимают неполный припуск. Оставшийся слой, равный 0,02— 0,08 мм, снимают двумя-тремя быстрыми продольными проходами.

Ступенчатые заготовки начинают шлифовать со ступеней большего диаметра; при различной длине ступеней высоту шлифовального круга выбирают равной длине наименьшей ступени и шлифование проводят уступами.

Под обдирочным шлифованием понимают шлифование, предназначенное для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки.

При чистовом шлифовании в отличие от обдирочного преследуется цель достигнуть необходимых формы и параметра шероховатости шлифуемой поверхности. Разделение шлифовальных операций на обдирочное и чистовое шлифование дает возможность повысить производительность шлифовальных станков и использовать при обдирочном шлифовании менее точное оборудование. Если обдирочное и чистовое шлифование проводят на точных станках, необходимо при обдирочном шлифовании применять пониженные подачи для сохранения точности шлифовального станка.

Центровые круглошлифовальные станки делят на простые, универсальные и специальные.

На простых круглошлифовальных станках возможен поворот верхнего стола на угол а=6°, что дает возможность шлифовать конусы с малым углом при вершине.

На универсальных круглошлифовальных станках кроме поворота верхнего стола возможен поворот как шлифуемой заготовки, так и шлифовального круга. Это дает возможность шлифовать на станках конусы с большим углом при вершине и торцовые поверхности.

Для изготовления деталей сложных профилей применяют специальные полуавтоматы и автоматы. В машиностроении применяют различные детали сложных профилей, например, коленчатые и распределительные валы, многошлицевые валы, зубчатые колеса, кольца шариковых и роликовых подшипников, фасонные режущие инструменты.

Круглошлифовальные станки характеризуются наибольшими диаметром и длиной шлифуемой заготовки. Для станков общего назначения наибольший диаметр шлифуемой заготовки 100 — 1600 мм, а наибольшая длина 150—12 500 мм. Круглошлифовальные горизонтальные центровые станки общего назначения, в том числе с ЧПУ, с поворотными и неповоротными шлифовальной и передней бабками, предназначены для продольного и врезного шлифования.

3К12 станок круглошлифовальный универсальный. Назначение и область применения

Универсальный круглошлифовальный станок 3К12 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцевых поверхностей в условиях индивидуального и мелкосерийного производства с установкой детали в центрах или кулачковом патроне.

Наличие поворотного стола дает возможность шлифовать пологие конические поверхности в центрах.

Крутые конические поверхности могут быть прошлифованы с помощью разворота бабки изделия или шлифовальной бабки.

Перемещение верхней части шлифовальной бабки относительно нижней позволяет шлифовать периферией круга торец детали, закрепленной в патроне.

На станке можно вести обработку следующими способами:

- продольным шлифованием с автоматической поперечной периодической подачей, осуществляемой при реверсе стола, с автоматическим выключением подачи по достижении заданного размера

- продольным шлифованием вручную по лимбу или до упора

- врезным шлифованием вручную по лимбу или до упора

Точность обработки – в пределах 1-2 классов.

Станок предназначен для работы на скорости шлифования 35 или 50 м/с.

3К12 Габарит рабочего пространства станка. посадочные базы и присоединительные места

3К12 Общий вид круглошлифовального станка

3К12 Расположение составных частей шлифовального станка

Перечень составных частей шлифовальным станком 3К12

- станина 3К12.10.000

- блок дросселей 3К12.77.000

- гидропанель 3К12.73.000

- кран выбора вида подачи 3К12.74.000

- стол 3К12.20.000

- бабка изделия 3К12.50,000

- встройка выключателя автоматического 3К12.84.000

- отсчетное устройство пневматическое визуальное БЗ-6060В

- панель сигнализации 3К12.83.000

- шпиндель внутреннего шлифования ЗБ12-44-00

- приспособление для внутреннего шлифования 3К12.45.000

- бабка шлифовальная 3К12.40.000

- бабка задняя 3К12.51.000

- гидропанель станции гидропривода 3К12.78.000

- панель электрошкафа 3К12.85.000

- привод изделия 3К12.88.000

- электрошкаф 3К12.81.000

- блок подготовки воздуха 3К12.15.000

- салазки верхние 3К12.41.000

- ограждение 3К12.21.000

- гидроцилиндр стола 3К12.110.000

- салазки нижние 3К12.42.000

- встройка винта подачи 3К12.61.000

- установка подачи охлаждения 3К12.12.000

- механизм быстрого подвода 3К12.43.000

- клапан автоматического сброса конденсата 3К12.79.000

- станция гидропривода 3К12.71.000

- кран манометра 3M2.1-C320

- рукоятка управления 3К12.75.000

- пульт управления 3К12.82.000

- установка смазки шпинделя 3К12.13.000

- система гидравлики 3К12.70.000

- механизм подачи 3К12.60.000

- механизм ручного перемещения стола 3К12.30.000

- трубопровод подачи охлаждения 3К12.14.000

3К12 Расположение органов управления шлифовальным станком

Перечень органов управления круглошлифовальным станком 3К12

- вводный выключатель

- упор реверсирующий стол при правке

- регулятор скорости привода изделия

- винт зажима пиноли задней бабки

- рукоятка управления пинолью задней бабки

- фиксатор поворота верхнего стола

- винт поворота верхнего стола

- винт регулировки усилия поджима пиноли задней бабки

- винт зажима индикатора поворота верхнего стола

- рукоятка управления подводом-отводом шлифовальной бабки и движениями стола

- рукоятка жесткого упора механизма подачи

- рукоятка толчковой подачи

- маховик механизма подачи шлифовального круга

- рукоятка зажима лимба механизма подачи шлифовального круга

- рукоятка установки величины периодической подачи

- кнопка “Стоп общий”

- кнопка “Пуск общий”

- кнопка “Стоп шлифовального круга”

- кнопка “Пуск шлифовального круга”

- переключатель управления приводом изделия

- маховик механизма ручного перемещения стола

- рукоятка переключения скоростей механизма ручного перемещения стола

- регулятор рабочей скорости стола

- дроссель регулировки скорости разгона стола справа налево

- дроссель регулировки паузы стола в левом положения

- дроссель регулировка скорости разгона стола слева направо

- дроссель регулировки паузы стола в правом положения

- рукоятка, крана выбора вида периодической подачи

- левый реверсирующий упор стола

- рычаг реверса гидропанели

- фиксатор рычага реверса гидропанели

- правый реверсирующий упор стола

Гидравлическая и кинематическая схемы круглошлифовального станка 3К12

Гидравлическая схема круглошлифовального станка 3К12. Смотреть в увеличенном масштабе

Работа станка по гидрокинематической схеме

Привод шлифовального круга наружного шлифования осуществляется от электродвигателя 123 через клиноременную (или поликлиноременную) передачу со шкивами 124 и 125 на вал XVII (шпиндель шлифовального круга наружного шлифования).

Привод шлифовального круга внутреннего шлифования осуществляется от электродвигателя 120 через плоскоременную передачу со шкивами 121 и 122 на вал ХV (шпиндель внутришлифовальный).

Кронштейн внутришлифовального шпинделя может поворачиваться вокруг оси ХVI.

ВНИМАНИЕ! Перед опусканием внутришлифовального шпинделя рукоятку быстрого подвода – отвода шлифовальной бабки зафиксировать в положении “Подвод”.

Привод изделия осуществляется от бесступенчатого регулируемого электродвигателя постоянного тока 117 через клиноременную передачу со шкивами 118-119 на поводковую планшайбу. Через фиксатор далее вращение можно передать на вал ХIV (шпиндель бабки изделия).

Привод стола осуществляется гидравлически – от цилиндра 47, механически – от механизма ручного перемещения стола. Если блок 75-76 такой как он показан на схеме, то работает планетарный механизм: при вращении маховика 84 шестерня 76 обкатывается вокруг неподвижной шестерни 82 и из-за разности в один зуб между шестернями 76 и 75 последняя придает шестерне 83 медленное вращение, которое через шестерни 81-77-78-80 и вал VII передается реечной шестерне 79, сцепленной с рейкой стола 74. Стол медленно перемещается.

Если блок 75-76 оттянуть на рабочего, то зацепление шестерен 76 и 82 разорвется, а шестерня 75 сцепится с сектором, жестко закрепленным на маховике (не выходя из зацепления с шестерней 83)• Теперь вал-шестерня 83 оказывается жестко связанным с маховиком 84, и стол движется быстро, минуя планетарную передачу.

Блок 77-78 может перемещаться штоком цилиндра 45, разрывая зацепление между шестернями 78 и 80. Это необходимо при гидрофицированном перемещении стола, во избежание заклинивания или быстрого вращения маховика при движении стола.

Механизм быстрого подвода-отвода шлифовальной бабки

Корпус гидроцилиндра 54 закреплен на шлифовальной бабке и при подаче давления в одну из торцевых полостей плунжер, в котором смонтирована гайка ходового винта, остается неподвижным в осевом направления, а корпус цилиндра перемещается, увлекая с собой верхние салазки, на которых стоит шлифовальная бабка. При перемещении корпуса цилиндра быстрого подвода перемещается и золотник торможения 53 (оставаясь неподвижным относительно корпуса)•

В конце хода золотник останавливается упором, укрепленным на плунжере цилиндра 54, и перемещается относительно корпуса, направляя масло, выдавливаемое на слив из цилиндра 54 через тормозные дроссели 58(1) или 58(2).

ВНИМАНИЕ! Если при подводе и отводе шлифовальной бабки слышен стук – отрегулировать тормозные дросселя 58(1), 58(2).

Механизм подачи

С помощью механизма подачи можно выполнить следующие действия:

- перегон шлифовальной бабки по винту от маховика 86 и жестко связанной с ним шестерни 88 через шестерни 89-90-92-93-31 (в случае с шариковой гайкой с шагом 6 мм и левой резьбой, как показано на рис. 4) дли через шестерен131-130-91 (в случае с гайкой скольжения с шагом 2 мм) и вал XIII, являющийся ходовым винтом механизма подачи. Вращаясь, винт перемещает гайку, заделанную в плунжере цилиндра быстрого подвода-отвода. Плунжер и постоянно поджатый давлением к одному из его торцев корпус цилиндра 54 перемещаются, передавая движение салазкам со шлифовальной бабкой;

- ручную подачу при шлифовании от маховика 86 по описанной выше цепи. При этом можно работать до упора, повернув откидной рычаг 104 в положение, показанное на схеме, так, чтобы упор 103, укрепленный на поворотном лимбе 105, упирался в него, когда установленный по лимбу путь подачи будет пройден. В этот же момент другой упор 101, также укрепленный на лимбе, через рычаг 100 должен нажать на конечный выключатель ВП4 и тем самым включить световой сигнал “Готов размер”

- толчковую подачу (0,002 мм на радиус на один толчок) рукояткой 108, ход которой ограничивается регулируемым упором 109, через собачку110. Далее движение передается на винт подачи, как описано выше;

- периодическую автоматическую подачу от собачки 95, приводимой в движение штоком гидроцилиндра 50 и зацепляющейся с храповиком 87

Количество зубцов храповика, захватываемых собачкой 95, имеющей постоянный угол качания, регулируется изменением положения козырька 106 посредством поворота рукоятки на валу ХII через шестерню 98, сектор 96 л диск 107. Подача устанавливается рукояткой. Другой козырек 99 укреплен на лимбе 105 так, что когда установленный ход подачи заканчивается (нулевое деление лимба подходят к указательной риске), козырек, постоянно вращающийся вместе с лимбом, заходит под собачку 95 и прекращает подачу.

ВНИМАНИЕ! При работе с периодической автоматической подачей рычаг 104 должен быть откинут.

Работа остальных элементов схемы пояснений не требует.

Общая компоновка станка

На станине I (см. рис. I), имеющей в плане Г-образную форму, размещается на продольных направляющих стол 5, несущий на себе бабку изделия 6 л заднюю бабку 13. На стол могут быть установлены различные приспособления.

Сзади стола на станине установлены нижние салазки 22 с роликовыми направляющими, перпендикулярными к направляющим стола, по которым перемещаются верхние салазки 19 с поворотной шлифовальной бабкой 12. На шлифовальной бабке монтируется приспособление для внутреннего шлифования II с откидным кронштейном внутришлифовального шпинделя 10. В передней части станины под фартуком размещаются механизмы ручного перемещения стола 34 и подачи 33 шлифовальной бабки, а также гидроаппаратура приводов стола и механизма подачи.

Отдельно от станка, в Г-образной выемке станины и сзади станка располагаются агрегаты: установка подачи охлаждения 24, станция гидропривода 27 с электрошкафом 17 и установка смазки шлифовального шпинделя 31.

Станина станка 3К12

Станина, выполненная в виде ребристой чугунной отливки I (рис. 5), имеет V-образную и плоскую направляющие скольжения 3, по которым перемещается стол. Подача смазки к направляющим контролируется визуально с помощью глазка – маслоуказателя 4.

Фартук 2 станины состоит из трех отдельных кожухов. По всей длине фартука проходит лоток для сбора утечек с гидроаппаратов. Верхняя плоскость станины состоит из ряда наклонных поверхностей для слива охлаждающей жидкости. Транспортируют станину» как и весь станок, в сборе с помощью грузовых крюков 5.

Гидроцилиндр рабочего стола 3К12

Гидроцилиндр монтируется на станине между направляющими (рис. 6). К опорам 4 и 8 подводится масло. Поршень 7, перемещаясь в трубе 6, через шток 5 передает движение столу. Ложный (нерабочий) шток 9 служит для уравнивания скоростей прямого и обратного хода.

Воздух из цилиндра выпускается через трубки 3 и колодки 2 в момент открывания пробки I.

Стол станка 3К12

Стол (рис. 7) состоит из верхнего (поворотного) 4 и нижнего стола 2. Для поворота служит рукоятка 9, черев винт перемещающая рейку, взаимодействующую с зубом фиксатора 6. Точный поворот отсчитывается указателем 10 по индикатору 7. После поворота стол фиксируется планками 3 и 8. На нижнем столе в Т-образном пазу устанавливаются упоры 5 реверса гидропанели. Снизу крепится кронштейн I для зацепления со штоком гидроцилиндра и рейка II для перемещения стола вручную. На столе может быть установлен брызгозащитный щиток 12.

Механизм ручного перемещения стола

В корпусе I (рис. 8) монтируется центральный вал 10 и плунжер 9, который несет блок 8. На корпусе I укреплена неподвижная шестерня 2 плане тарного механизма, а сателлит 3 может быть выведен из зацепления с ней рукояткой 4 и сцеплен с сектором 5, установленным на корпусе маховика 6. Подпружиненное кольцо 7 служит защитным уплотнением. Работа механизма описана в разделе 1.3.3.

Бабка шлифовальная

Шлифовальная бабка состоит из двух корпусов: нижнего поворотного I (рис. 9) и верхнего перемещающегося 7, на котором установлен электродвигатель 6 привода шлифовального круга. Во вкладышах 3 монтируется шпиндель 5. Смазка шпинделя контролируется автоматически (см. описание электрооборудования) я визуально через глазок 4.

На левом конусе шпинделя монтируется во фланцах шлифовальный круг 8, помещенный в защитный кожух 9 с регулируемым козырьком 2.

На правом конусе шпинделя монтируется клиноременный шкив 14 (может также применяться поликлиноременная передача).

Электрооборудование и приводы круглошлифовального станка 3К12

Напряжения сети, применяемые в станке 3К12

- Напряжение общей питающей сети переменного тока ~ 380 В.

- Напряжение питания приводов переменного тока ~ 380 В.

- Напряжение питания приводов постоянного тока — 220 В.

- Напряжение цепей управления ~ 110 В,

- Напряжение местного освещения ~ 36 В,

- Напряжение сигнализации ~ 5 В,

3К12 станок круглошлифовальный универсальный. Видеоролик.

Технические характеристики станка 3К12

| Наименование параметра | 3Б12 | 3К12 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 | 500 |

| Наибольшая длина шлифования, мм | 450 | 450 |

| Наибольший диаметр круглого шлифования, мм | 200 | 200 |

| Рекомендуемый диаметр круглого шлифования, мм | 8..60 | 8..60 |

| Рекомендуемый диаметр внутреннего шлифования, мм | 25..100 | 25..100 |

| Расстояние от оси шпинделя передней бабки до зеркала стола – высота центров, мм | 120 | 120 |

| Станина и столы станка | ||

| Наибольшее продольное перемещение стола от руки/автомат, мм | 550/ 500 | 550/ 500 |

| Наименьший ход стола между упорами, мм | 4 | 2 |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59/ 31,9 | 1,6/ 32,0 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6 | 6 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7 | 7 |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | 230 |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 | 40 |

| Поворот шлифовальной бабки, град | 90 | 90 |

| Шлифовальный круг по ГОСТ 2424-67 | 300 х 40 х 127 | 350 х 40 х 127 |

| Диаметр шлифовального круга – наибольший/ наименьший, м/с | 300/ 200 | |

| Диаметр шлифовального круга – посадочный, м/с | 127 | 127 |

| Наибольшая высота устанавливаемого круга, мм | 40 | 40 |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 | 2720 |

| Толчковая подача – периодическая подача с реверсированием стола, мм | 1,2 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | 1,2 | 1,0 |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 50 | 65 |

| Приспособление для внутреннего шлифования | ||

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

| Число оборотов внутришлифовального шпинделя | 16750 | 16750 |

| Передняя бабка (бабка изделия) | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 78..780 | 52..780 |

| Угол поворота в сторону шлифовального круга, град | 90 | 90 |

| Угол поворота в сторону от шлифовального круга, град | 30 | 30 |

| Конус шпинделя передней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 25 | 30 |

| Конус шпинделя пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки 2М, кВт | 3,0 | 5,5 |

| Электродвигатель внутришлифовального шпинделя 7М, кВт | 1,1 | 1,1 |

| Электродвигатель привода изделия 1М, кВт | 1,0 | 0,7 |

| Электродвигатель насоса гидросистемы 3М, кВт | 1,0 | 2,2 |

| Электродвигатель насоса системы смазки шпинделя 4М, кВт | 0,27 | 0,27 |

| Электродвигатель насоса системы охлаждения 5М, кВт | 0,15 | 0,15 |

| Электродвигатель магнитного сепаратора 6М, кВт | 0,12 | 0,12 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2600 х 1900 х 1975 |

| Масса станка с электрооборудованием и охлаждением, кг | 3000 | 3100 |

Связанные ссылки

Каталог справочник круглошлифовальных станков

Паспорта к круглошлифовальным станкам

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок круглошлифовальный универсальный 3Б12 | Станочный Мир

Если Вам необходимо купить Станок круглошлифовальный универсальный 3Б12 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок круглошлифовальный универсальный 3Б12 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

| Наименование параметра | 3Б12 |

|---|---|

| Основные параметры | |

| Класс точности по ГОСТ 8-82 | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 |

| Наибольшая длина обрабатываемого изделия (РМЦ), мм | 500 |

| Наибольший диаметр шлифования, мм | 200 |

| Наименьший диаметр шлифования, мм | 8 |

| Рекомендуемый диаметр шлифования, мм | 20..60 |

| Наибольшая длина шлифования, мм | 450 |

| Диаметр шлифуемого отверстия, мм | 25..50 |

| Расстояние от оси шпинделя передней бабки до зеркала стола – высота центров, мм | 120 |

| Станина и столы станка | |

| Наибольшее продольное перемещение стола, мм | 550 |

| Наименьший ход стола между упорами, мм | 4 |

| Ручное замедленное/ ускоренное перемещения стола за один оборот маховика, мм | 1,59/ 31,9 |

| Скорость перемещения стола от гидросистемы, м/мин | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7 |

| Цена деления шкалы поворота верхнего стола, град | |

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | |

| Шлифовальная бабка | |

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 40 |

| Поворот шлифовальной бабки, град | 90 |

| Шлифовальный круг по ГОСТ 2424-67 | |

| Диаметр шлифовального круга – наибольший/ наименьший, м/с | 300/ 200 |

| Диаметр шлифовального круга – посадочный, м/с | 127 |

| Наибольшая высота устанавливаемого круга, мм | 40 |

| Частота вращения шпинделя наружного шлифования, об/мин | 2250 |

| Толчковая подача – периодическая подача с реверсированием стола, мм | 1,2 |

stankos.ru

Сведения о производителе круглошлифовального станка 3м153Производитель универсального круглошлифовального станка 3м153 – Вильнюсский завод шлифовальных станков. Станки, выпускаемые Вильнюсским заводом шлифовальных станков3М153 станок круглошлифовальный универсальный. Назначение и область примененияУниверсальный круглошлифовальный станок полуавтомат 3М153 предназначен для шлифования наружных цилиндрических и конических поверхностей в условиях серийного и массового производства. Шлифование производится в неподвижных центрах. Технические характеристики круглошлифовального станка 3М153Станок разработан в 1980 году. Разработчик: Ленинградское СКБ прецизионного станкостроения, СКБ ПС, г Ленинград. Изготовитель: Вильнюсский завод шлифовальных станков, г Вильнюс. Основные параметры и размеры по ГОСТ 11654.

Станок имеет поворотный верхний стол и поворотную шлифовальную бабку. Это дает возможность шлифовать не только цилиндрические, но и пологие конические поверхности. Индикаторное приспособление, облегчает точный отсчет угла поворота стола при шлифовании конусов. Управление станком — однорукояточное. При помощи рукоятки управления включаются быстрый подвод-отвод шлифовальной бабки, врезная подача, включение и выключение вращения изделия и подачи СОЖ, включение хода стола и разгрузка насоса (в перерывах между обработкой деталей). На станке можно выполнять следующие виды обработки:

Станок укомплектован магнитным сепаратором для очистки охлаждающей жидкости. Шероховатость обработанных деталей при продольном шлифовании не ниже V9, при врезном V7—V/8. Постоянство диаметра в любом сечении обработанной детали не более 0,008 мм. Нецилиндричность в любом поперечном сечении не более 0,0032 мм. Класс точности полуавтомата П. Полуавтомат 3М153 имеет следующие гидрофицированные движения:

Отвод пиноли задней бабки с педальным управлением. Модификации круглошлифовального станка 3М153

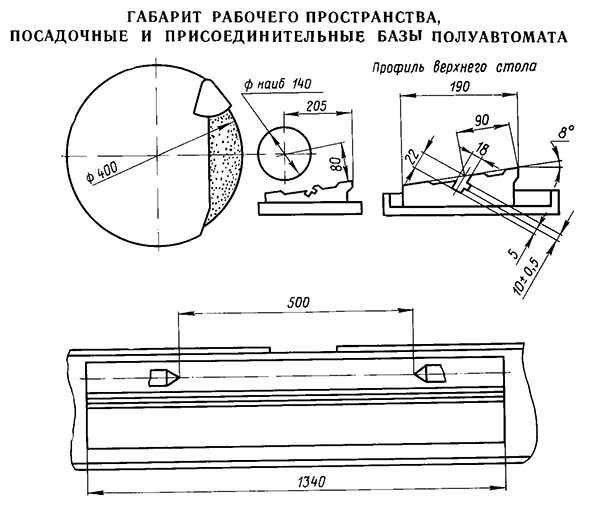

Габарит рабочего пространства шлифовального станка 3М153

Габарит рабочего пространства шлифовального станка 3м153 Присоединительные и посадочные базы круглошлифовального станка 3М153

Присоединительные и посадочные базы шлифовального станка 3м153 Общий вид круглошлифовального станка 3М153

Фото шлифовального станка 3м153

Фото шлифовального станка 3м153

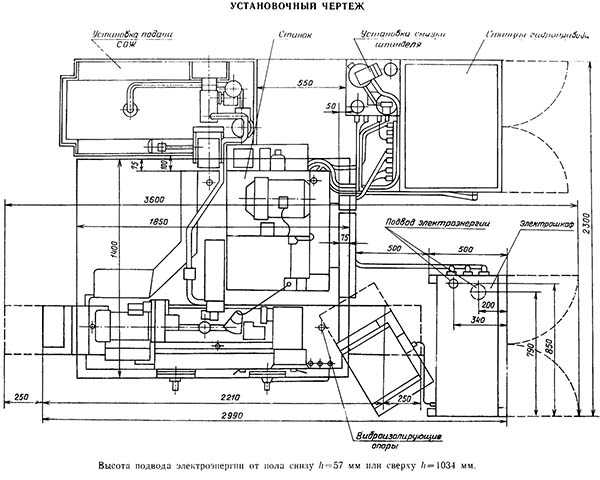

Фото шлифовального станка 3м153 Установочный чертеж круглошлифовального станка 3М153

Установочный чертеж шлифовального станка 3м153 Установочный чертеж круглошлифовального станка 3м153. Смотреть в увеличенном масштабе 3М153 станок круглошлифовальный универсальный. Видеоролик.Технические характеристики станка 3М153

Связанные ссылки Каталог справочник круглошлифовальных станков Паспорта к круглошлифовальным станкам Справочник деревообрабатывающих станков Справочник КПО Купить каталог, справочник, базу данных: Прайс-лист информационных изданий | ПродукцияНовости |

stanki-katalog.ru