Станок с чпу для резки фанеры – Резка фанеры на ЧПУ станках: особенности, подготовка, сферы

alexxlab | 01.03.2020 | 0 | Разное

преимущества, процесс, проблемы при работе

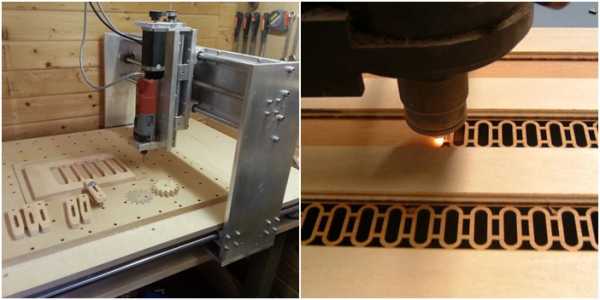

ФрезерныйНа сегодняшний день фрезеровка фанеры ЧПУ является наиболее популярным способом в промышленности. Элементы из фанеры легко дополняют детали интерьера, упаковку, и прочие изделия.

На сегодняшний день фрезеровка фанеры ЧПУ является наиболее популярным способом в промышленности. Элементы из фанеры легко дополняют детали интерьера, предметы быта, упаковку, и прочие изделия.

Быт, строительство, промышленность – повсюду можно увидеть изделия из фанеры. У них большое количество плюсов, таких как практичность, удобство в использовании, простота обработки и изготовления, хорошие технические характеристики, а также экономичность.

Главным преимуществом фрезерного ЧПУ, в отличие от форматно-раскроечного оборудования, является возможность задать любую траекторию, вырезать отверстия, пазы и создать объемный рельеф.

О материале

Фанера является слоистой клееной древесиной, которая состоит из склеенных 3 или больше листов лущеного шпона. Ее технические и эксплуатационные свойства превосходят массивную древесину.

Существуют такие виды данного материала:

- ламинированная;

- шлифованная;

- влагостойкая.

Поверхность фанеры должна иметь одинаковые физические свойства и лучше всего – относится к 1 породе. Этот многослойный материал принято считать произведенным с той породы, с которой произведена была ее поверхность. Разделив фанеру на породы, увеличивается ее рациональное использование.

Существуют следующие методы обработки фанеры с помощью станков:

- Лазерная резка. Процесс происходит при высокой температуре луча, и от него остаются темноватые выжженные полоски и пятна. Изображение выходит в форме оттиска, таким образом нет необходимости в дальнейшей обработке контура.

- Фрезеровка фанеры ЧПУ. Состоит в том, что по заранее разработанной схеме (делают ее в графической программе) создается контур продукта, который программой передается на ЧПУ для фрезеровки. Затем фрез вращается и шаг за шагом повторяет движения, которые заданы чертежом, вырезает его из фанеры.

Отличия лазерной и фрезерной обработки

Данные типы обрабатывания фанеры выполняются на станках, которые управляются компьютером. Их главные отличия:

- Разный инструмент обрабатывания. Лазерная технология предполагает использование газовых лазеров, мощность которых 100 Вт. А вот фрезеровочное оборудование имеет высокооборотные шпинделя, которые имеют водяное охлаждение (мощность – 2,3 Квт). Режущими инструментами фрезерного ЧПУ являются разнообразные виды фрез, среди которых можно выделить конусные, концевые и другие.

- Наличие третей координаты у фрезерного ЧПУ, в то время как лазерный имеет лишь две. Это дает возможность при фрезеровке мастеру задать поверхность для обрабатывания. Также это позволяет делать 3-мерные конструкции.

- Фрезерный ЧПУ может обрабатывать более 1 листа материала разной толщины за один проход, а лазерный не может.

- Фрезеровальное оборудование при обработке может делать самые различные углы торцов, в то время как лазерное – такой возможности не имеет.

- Лазерная резка изменяет физическо-химические свойства материала, фрезерная – нет.

- Лазерная технология дает возможность раскроения и гравирования хрупких и эластичных материалов, а фрезеровка – неэффективна в таких случаях.

- Тонкие фрезы неэффективны для фрезерованного ЧПУ, они лучше подходят для лазерного оборудования.

- Отходы при лазерной технологии меньше, нежели при фрезерной.

- Фрезерование позволяет обрабатывать большую толщину материала.

Преимущества фрезерной резки

Данный вид работ имеет следующие плюсы:

- Точность обработки.

- Высокая скорость даже при большом количестве материалов.

- Возможность 3D-обработки.

- Обработка различных по структуре элементов.

- Отсутствие оплавленный краев, которые неизбежны при лазерной резке.

- Возможность создать рельефный рисунок различного уровня углубленности орнамента.

- Низкая себестоимость, которая особенно выгодна для единичного и мелкосерийного производства.

Инструменты для резки фанеры

На сегодняшнем рынке можно увидеть огромное количество инструментов, с помощью которых происходит фрезеровка деревянных деталей. Существуют следующие виды ЧПУ станков для фрезерования:

- Вертикальный;

- Кромкооблицовочный;

- Многофункциональный комбинированный.

Наиболее популярным и практичным считается 1 вид станка. Плюсом является наличие цангового зажима для фрез разных размеров.

2 вид ЧПУ имеет меньшую мощность и размеры, используется для придания боковой плоскости аккуратности. Также такой тип фрезерного станка отлично выполняет фигурную резку мелко дисперсионной фракции (более известной, как МДФ).

3 вид станка с числовым программным управлением – это устройство, которое является вертикальной базой. Такие машины могут строгать детали по плоскости и по его боковой стороне. Современные многофункциональные модели имеют возможность механической подачи заготовки.

Процесс обработки древесины с фрезерным станком станет намного проще, и с его помощью можно выполнять достаточно трудные задачи. Такими задачами могут быть: создать шип для соединения 2 деталей; вырезать хрупкие элементы; создать красивый узор на поверхности изделия.

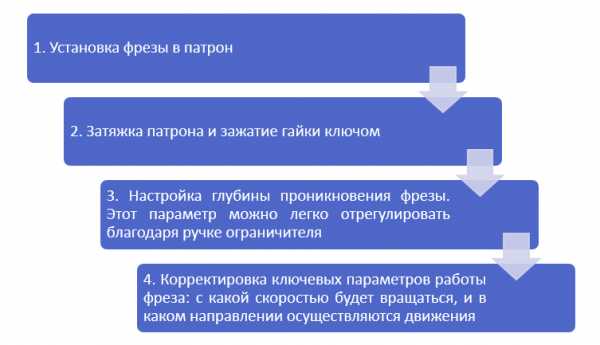

Подготовка станка к работе

Перед тем, как начать работать, нужно осуществить подготовку ЧПУ к будущей программе. При этом также потребуется провести инструктаж оператора ЧПУ о свойствах обработки различных деталей.

Весь этот процесс называется наладкой. Согласно ей, нужно осуществить следующие действия:

- закрепление базирующихся и крепежных приспособлений на планшайбе;

- прогревание механизма ЧПУ;

- прогонка управляющей программы вхолостую.

Помимо данных операций наладчиком проверяется чистота системных элементов, согласие заготовки и чертежей, присутствие жидкостей или смазок в емкостях.

Настройщик внимательно следит за обработкой первой заготовки. Далее с его помощью проверяется точность размеров фанеры. Если есть погрешности – наладчику необходимо внести вспомогательную корректировку.

Процесс резки фанеры

Весь процесс можно поделить на следующие шаги:

Проблемы обработки фанеры

При фрезеровании необходимый размер заготовки не должен превышать 10 см. Если размер больше, то нужен специальный (более дорогой) станок. Для данной обработки не подойдет лазерная резка, поскольку швы выйдут неровные и обгоревшие.

С помощью луча результативно можно прожечь 1 см фанеры, дальше добиться качественной обработки будет сложнее. А вот с помощью фрезерования можно добиться более глубокого эффекта: фрез доберется до малодоступных участков продукта. 3-осевое исполнение станка, 5D обработка творит чудеса, с помощью таких методом можно делать очень красивые изделия.

Однако минусом фрезерования является определенная неточность, в то время как на лазерном станке точность более высокая. Если приблизить место реза, то можно увидеть, что кромка в месте выхода инструмента из материала имеет определенное закругление. А вот луч не создает давление на лист и безошибочно срезает указанные пласты.

Также вы можете посмотреть видео о том, как фрезеровать на чпу фанеру:

vseochpu.ru

Как избежать деформации фанеры на лазерном станке с ЧПУ

Лазерные станки с ЧПУ отлично справляются с раскроем или фигурной резкой фанерных листов. При этом за счёт особенностей бесконтактной обработки лазером края реза получаются аккуратными, а сам шов — очень тонким. В отличие от механической обработки (к примеру, на фрезерном станке с ЧПУ), лазерная резка фанеры исключает образование ворса или «бахромы». Более того, при обработке фанеры лазером вообще не образуются твёрдые отходы — ни стружки, ни пыли!Достоинством лазерной обработки также является малый уровень шума и низкие вибрации. А также значительно меньший износ оборудования и инструмента. Ведь в качестве «фрезы» используется лазерный луч, а он всегда остаётся «как новый». Однако для качественной обработки фанеры на лазерном станке с ЧПУ всё же необходимо учитывать ряд нюансов.

Режимы обработки

Прежде всего, следует правильно подобрать режимы обработки — под особенности конкретной заготовки. Не секрет, что фанера является довольно «капризным» материалом. Это объясняется особенностью структуры — при «погружении» в материал, лазерный луч встречает слои разной плотности, перемежающиеся клеевой массой. Для уверенной резки лазер должен «пройти насквозь» через все слои, что требует определённой мощности. Однако при слишком большой мощности верхний слой может уже подгорать, в то время как лист фанеры будет прорезан не насквозь. Именно поэтому существует ограничение на толщину обрабатываемых фанерных заготовок — в зависимости от максимальной мощности лазерной трубки станка с ЧПУ.

Более того, мощность излучения в процессе обработки тесно связана со скоростью движения излучателя относительно фанерной заготовки. Слишком большая скорость приведёт к «недорезу» (аналогично недостаточной мощности). Но слишком маленькая скорость может вызвать обгорание краёв — особенно когда мощность излучения значительная.

Таким образом, параметры мощности излучения и скорости перемещения лазерной головки оказываются связаны. Для получения качественного результата обработки необходимо в каждом конкретном случае искать оптимальное соотношение мощности и скорости.

Геометрические размеры заготовки

Естественно, обработать фанерную заготовку на лазерном станке с ЧПУ можно лишь того размера, который уместиться на рабочем столе. Именно поэтому рекомендуется всегда приобретать лазерный станок с «запасом» по площади рабочего отсека. Это, во-первых, позволит в случае необходимости быстро расширить производство (за счёт освоения выпуска новых изделий). А во-вторых, повысит универсальность имеющегося оборудования. Ведь обработать маленькую заготовку на большом станке можно, а вот большую заготовку на малом станке — нет!

Поскольку лазерные станки осуществляют бесконтактную обработку, на заготовку не действуют силы резания. А значит, не возникает реактивный момент — и заготовку не требуется закреплять. Однако в случае работы с фанерой просто уложить лист на ячеистый стол лазерного станка бывает недостаточно. Собственный вес фанеры не всегда способен обеспечить её плотное прилегание к рабочему столу. И дело не в прочности крепления — при обработке даже отстающая местами от стола фанера «не улетит». А вот погрешность обработки за счёт изгиба рабочей плоскости заготовки может появиться.

Как добиться плотного прилегания фанеры?

Для получения качественного результата обработки лазерный луч должен «падать» на обрабатываемую поверхность строго перпендикулярно. При нарушении геометрии луча на поверхности фанеры появятся искажения — размеры «уйдут» и желаемая точность обработки будет недостижима.

Добиться равномерного прилегания фанеры к реечному столу лазерного станка бывает непросто. Как известно, фанера склонна деформироваться от влажности. Причём эта деформация бывает непредсказуемой — плоский лист выгибает дугой или даже «ведёт вертолётом» (т. е. изгиб проявляется в нескольких плоскостях — в противоположные стороны).

Причиной деформации фанеры является влажность. Лист фанеры плохого качества (слабо просушен) может быть деформирован изначально. Однако даже хороший, правильной формы лист со временем коробиться, набирая влагу из помещения. Здесь всё зависит от условий хранения. При этом внешне такой дефект может не проявляться, но стоит начать обработку — и лист фанеры «ведёт».

От работы с некачественной фанерой лучше отказаться. Но что делать, если даже хорошая заготовка может «преподнести сюрпризы»? «Кустарные» методы прижима листа фанеры на столе лазерного станка (вроде грузов в местах выгиба, или ручного придерживания) малопродуктивны. Во-первых, они представляют опасность для персонала. А во-вторых, несут риск повреждения оборудования. И, естественно, не добавляют производительности обработке.

Когда задачей обработки является раскрой фанеры, лёгкий выгиб не играет значительной роли (конечно, если выпуклость не такая, что об неё задевает лазерная головка!) и не ухудшает точность реза. Другое дело, когда лист фанеры предназначен под гравировку. Тут даже малейшее искажение плоскости ведёт к ухудшению изображения. Особенно сильно страдает качество при попытке гравировать небольшие изображения (с массой мелких деталей) на неровном листе фанеры.

В этом случае совет лишь один — работать только с сухой и ровной фанерой. При необходимости лучше хранить фанерные листы (предварительно раскроенные в размер стола) в горизонтальном положении и прижатые стопкой гнёта (к примеру, листами органического стекла).

Приспособление для прижима фанеры

Добиться плотного прижима неровного листа фанеры к плоскости стола лазерного станка с ЧПУ можно при помощи нехитрого самодельного приспособления. Оно представляет собой металлическую рамку (общим весом 3-5 кг) с тремя точками прижима по длинной, и двумя точками — по короткой стороне. Рамку лучше изготовить из стали методом сварки.

Однако более продуктивным решением является использование нескольких неодимовых магнитов. Они с лёгкостью притягиваются к металлическим ячейкам рабочего стола станка даже через толстые фанерные плиты. При этом выдерживают нагрузку (обеспечивают прижим) свыше 10 кг. Этого достаточно чтобы надёжно прижать лист фанеры к плоскости стола именно в локальных местах изгиба (причём в нескольких — неограниченно). При этом толщина магнитов не препятствует движению лазерной головки над заготовкой.

infolaser.ru

| 1 | Laser TVM-100WA100 16-16 | Рабочая зона 1600х1600мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 90, максимальная 100 ватт. | 516000 | |

| 2 | Laser TVM-100WA120 16-16 | Рабочая зона 1600х1600мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 100, максимальная 120 ватт. | 538000 | |

| 3 | Laser TVM-100WA100 16-25 | Рабочая зона 1600х2500мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 90, максимальная 100 ватт. | 554000 | |

| 4 | Laser TVM-100WA120 16-25 | Рабочая зона 1600х2500мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия.Мощность лазера: номинальная 100, максимальная 120 ватт. | 578000 | |

| 5 | Laser TVM-100WA150 16-16 | Рабочая зона 1600х1600мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 130, максимальная 150 ватт. | 593000 | |

| 6 | Laser TVM-100WA150 16-25 | Рабочая зона 1600х2500мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 130, максимальная 150 ватт. | 638000 | |

| 7 | Laser TVM-100WA180 16-16 | Рабочая зона 1600х1600мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 150, максимальная 180 ватт. | 723000 | |

| 8 | Laser TVM-100WA180 16-25 | Рабочая зона 1600х2500мм. Комплектация: Координатный стол с системой вентиляции, система ЧПУ на базе Mach4 лицензия, лазер СО2, чиллер, датчик подачи охлаждения, компрессор, система подготовки воздуха, программа подготовки файлов резки SheetCam лицензия. Мощность лазера: номинальная 150, максимальная 180 ватт. | 780000 |

stanki-tvm.ru

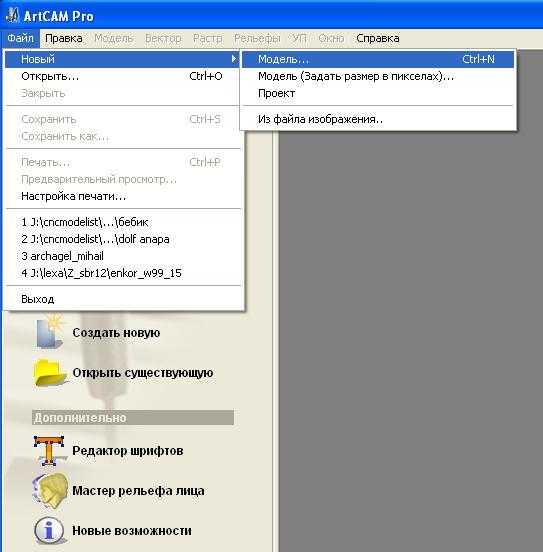

Подготовка файла резки слов (топперов) на чпу станке

Создать изображение слова, топпера, логотипа можно в любой программе, например, CorelDRAW, а после перевести в файл(УП), понятный станку, по этой инструкции, начиная с пункта 10.

В данной статье рассмотрен пример создания проекта для резки слова, начиная с создания самого изображения, в программе ArtCAM.

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N) , рисунок 1.

Рисунок 1 Создание проекта в ArtCAM

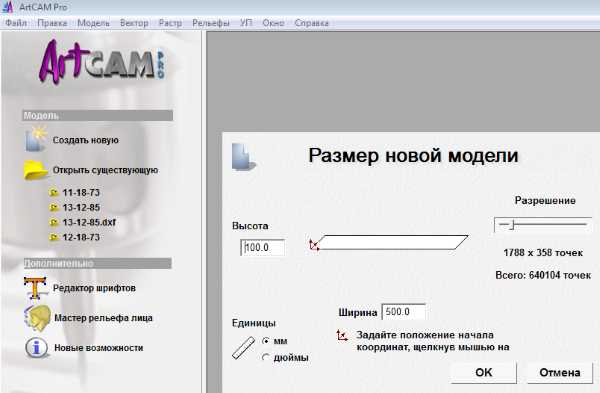

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2 Создание новой модели в ArtCAM

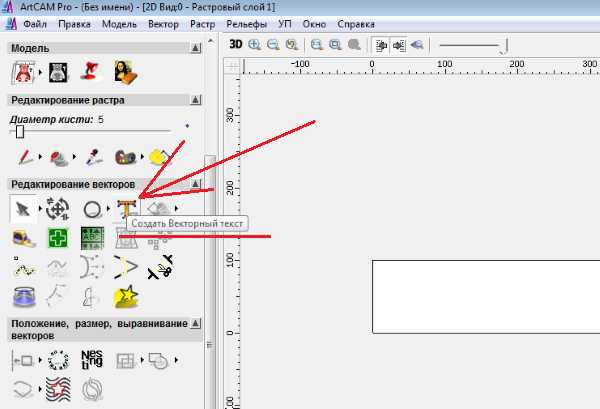

3. В меню Редактирование векторов выбираем “Создать векторный текст”, рисунок 3.

Рисунок 3 Выбор шрифта

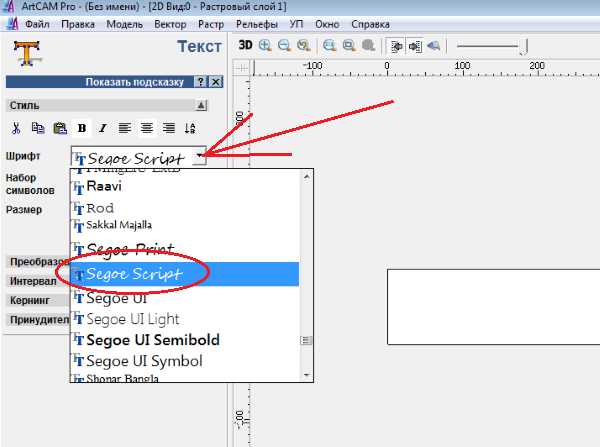

4. Выбираем нужный шрифт, рисунок 4.

Рисунок 4 Выбор шрифта

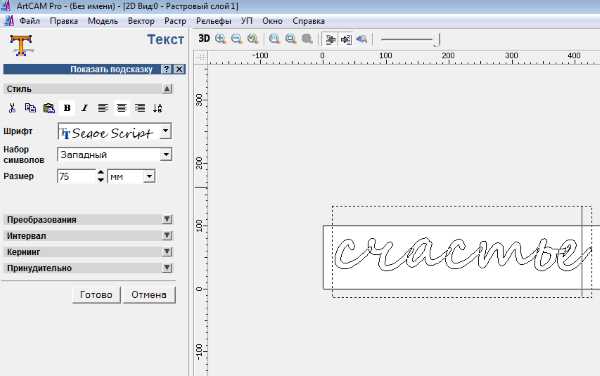

5 И набираем нужный текст, рисунок 5.

Рисунок 5 Текст

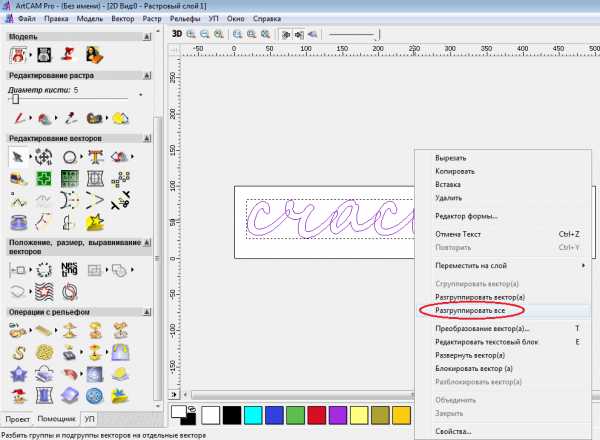

6 Далее необходимо Разрушить вектор . для этого выделить текст и правой кнопкой мыши вызвать меню, в котором выбрать “Разгруппировать всё”, рисунок 6.

рисунок 6 Разгруппировка вектора

7. При необходимости можно внести необходимые корректировки, например, немного отодвинуть букву “е” в право, рисунок 7

Рисунок 7 Перемещение буквы

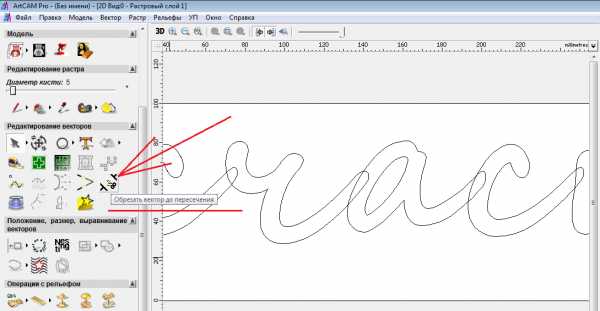

8. В поле “Редактирование векторов” выбираем инструмент “Обрезать вектор до пересечений”, рисунок 8.

Рисунок 8 Редактирование векторов

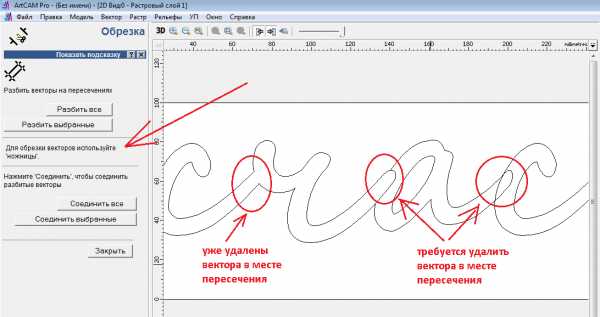

Используя инструмент “ножницы” удалить части векторов в месте пересечения букв, рисунок 9.

Рисунок 9 Обрезка векторов

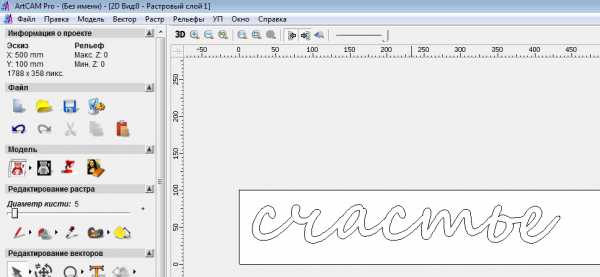

Получаем текст без пересечений, рисунок 10.

Рисунок 10 Текст без пересечений

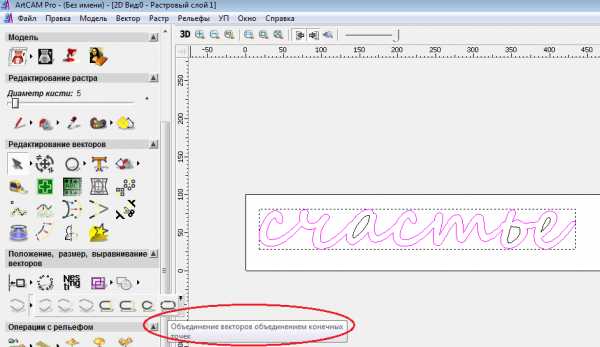

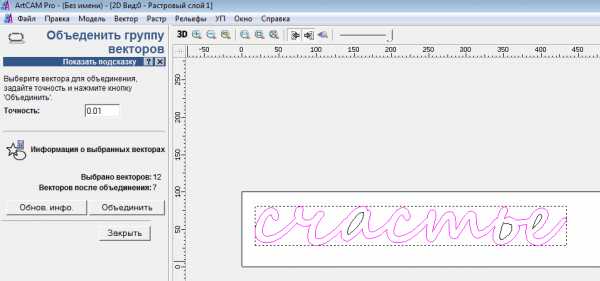

9. Выделить все вектора по периметру (щелкать на каждый с зажатой кнопкой “Shift”) и выбрать “объединение векторов объединением конечных точек, рисунок 11.

/>

Рисунок 11 Объединение векторов

Указать точность 0,01 и нажать кнопку “Объединить” рисунок 12.

Рисунок 12

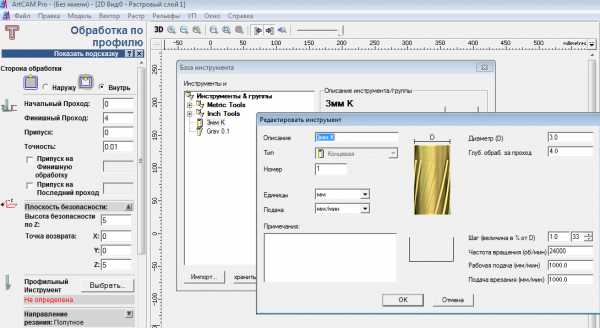

10 В меню 2D обработки выбрать “Обработка по Профилю”, рисунок 13.

Рисунок 13 Обработка по профилю

Выбираем инструмент и задаем его параметры, рисунок 14

После задания параметров инструмента они сохраняются и при дальнейшем его выборе задавать параметры не требуется.

Рисунок 14 Редактирование инструмента

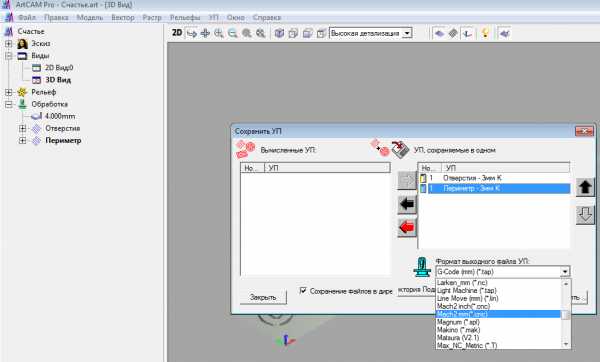

11 Сохроняем проект, для этого в меню “УП” выбираем “Сохранить УП”, переносим нужные траектории, в нашем случае траекторию “отверстия” поставить первой,

выбираем постпроцессор и сохраняем УП, рисунок 15.

Рисунок 15 Сохранения выходного файла

Остается только запустить полученный файл на резку в программе MACh4.

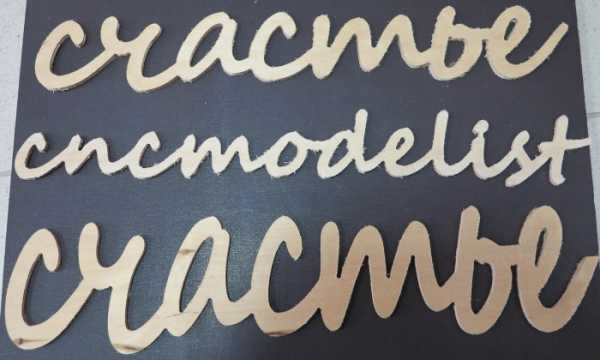

Видео резки слова на станке Моделист3040. Материал – фанера 4мм, фреза 3мм с удалением стружки вниз, скорость подачи 1000мм/мин.

Длина слова 40см, время резки 2 минуты 45 секунд.

Полученное слово

Видео резки слова на станке Моделист6090. Длина слова 40см, время резки 2 минуты 45 секунд.

Материал – фанера 4мм, фреза 3мм компрессионная, скорость подачи 1000мм/мин.

Фото результата работы.

Наиболее чистый рез получается при резке компрессионными фрезами или фрезами с удалением стружки вниз.

На фото верхнее слово вырезано фрезой с удалением стружки вниз без зачистки, среднее традиционной фрезой с удалением стружки вверх и последующим удалением крупного ворса наждачной бумагой, нижнее слово вырезано фрезой с одва верхних слова вырезаны обычными фрезами, нижнее компрессионной фрезой, без обработки.

Коллекция работ по раскрою слов, букв, топперов, фоторамок, ламп – ночников.

Другие статьи по работе с ArtCam:

Создание управляющей программы резки по фалу из CorelDRAW

Создание управляющей программы резки 3D

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Главная

cncmodelist.ru